Изобретение относится к электрохимическому нанесению медных покрытий на поверхность нержавеющей стали 12Х18Н10Т с использованием расплавленных солей и может быть использовано для защиты конструкционных материалов от коррозии.

Наряду с преимуществами использования расплавленных солей, их эффективной эксплуатации препятствует коррозия конструкционных материалов, вызванная экстремальными температурными условиями и высокой концентрацией веществ. Защита от коррозии традиционными способами, такими, как образование пассивирующего оксидного слоя на коррозионностойких сплавах, становится термодинамически неблагоприятной в расплавленных солях, поэтому использование многих коррозионностойких сплавов ограничено. Один из эффективных способов снижения коррозионных потерь - создание на поверхности металла слоя, защищающего ее от коррозионного воздействия окружающей среды. Защитный слой может быть как металлическим, так и из неорганического материала, химически стойкого в данной агрессивной среде.

Целесообразным представляется нанесение устойчивых в таких средах металлов, например, меди, проявляющей высокую коррозионную стойкость в расплаве фторидов в отношении конструкционных материалов, в частности, стали 12Х18Н10Т. Высокотемпературные покрытия, получаемые из расплавленных солей, обладают таким ценнейшим свойством, как беспористость при больших толщинах. И это их главное конкурентное преимущество перед покрытиями, полученными другими методами. Диффузионные покрытия вообще являются эталоном сцепления покрытия с подложкой по определению, а тонкие промежуточные диффузионные слои между основой и покрытием сглаживают разность коэффициентов линейного термического расширения (КЛТР) и поэтому являются гарантией качества покрытия.

Известен способ нанесения медного покрытия на изделия из нержавеющей стали аустенитного класса (12х18н10т, 12х18н9т, 1х18н9 и др.). Покрытие наносят путем химико-термической обработки в ваннах с солевым расплавом состава CuCl 50-70 мас.%; KCl 40-25 мас.%; ZnCl2 10-15 мас.% в течение 5-15 мин при температуре 400-440°С в воздушной атмосфере (Кушхов Х.Б. Функциональные покрытия из расплавленных солей / Х.Б. Кушхов, Н.И. Шуров, М.К. Виндижева. - Нальчик: Каб.- Балк. Ун-т, 2016. - 100 с.) [1].

Использование солевых расплавов на основе CuCl в качестве коррозионно-активной среды для нанесения медных покрытий дает следующие преимущества. Данная коррозионно-активная среда, взаимодействуя с погруженной в нее нержавеющей сталью, разъедает ее поверхностный слой, образуя разрыхленную поверхность. Одновременно с этим идет реакция контактного обмена компонентов стали с ионами меди, находящимися в расплаве. В результате образуется медное покрытие, при этом однохлористая медь очень гигроскопична, а наличие воды и кислородсодержащих примесей в расплаве, существенно снижают качество получаемого покрытия. Кроме того, толщина защитного покрытия, получаемого этим способом, недостаточна для обеспечения длительной защиты поверхности стали от коррозии.

Известен способ изготовления изделий из листовой нержавеющей стали, согласно которому на изделие из стали 12Х18Н10Т или 08Х18НХ10Е наносят медное покрытие путем химико-термической обработки в солевых расплавах хлоридов металлов в течение 5-15 минут (RU2036042, опубл. 27.05.1995) [2]. При этом медные слои наносят из хлоридного расплава, содержащего одновалентный хлорид меди, хлорид калия и хлорид цинка либо фторид натрия. Эти компоненты вводили в расплав для дополнительного вытравливания оксидов с поверхности стали при температуре 400-600°С. Оптимальными условиями для нанесения медного покрытия являются: расплав CuCl-KCl-NaF (20-78-2 мас.%, соответственно) при температуре 500°С. Для улучшения адгезионных свойств покрытия, получаемого этим способом, необходимо предварительное протравливание поверхности стали. Основная задача, решаемая данным способом, заключается в получении мягкого подслоя для последующей механической обработки стали.

Следует отметить, что соли, которые используются в данном способе в составе электролита, чрезвычайно гигроскопичны, поэтому получение покрытия без кислородных анионных примесей, существенно снижающих качество покрытия, крайне затруднительно. Кроме того, хлоридно-фторидные расплавы представляют собой агрессивные среды, и ведение в них электролиза приводит к снижению срока эксплуатации материалов и оборудования. Работа с хлоридно-фторидными расплавами в воздушной атмосфере небезопасна, неэкологична, а неизбежное наличие воды и кислородсодержащих примесей снижает качество получаемого покрытия.

Задача настоящего изобретения заключается в повышении качества медного покрытия на поверхность стали 12Х18Н10Т при повышении экологичности способа.

Для этого предложен электрохимический способ нанесения медных защитных покрытий из галогенидных расплавов на поверхность стали 12Х18Н10Т, включающий электролиз расплава состава CuCl 6 мас.% - KCl 44 мас.% - NaCl 50 мас.%, при этом электролиз ведут в инертной атмосфере при температуре 500°С и катодной плотности тока ≤ 0,2 А/см2.

Концентрация в солевом расплаве монохлорида меди 6 мас.% и ведение электролиза в инертной контролируемой атмосфере, в которой электролит обладает меньшим содержанием кислородных примесей, позволяет повысить качество получаемых медных покрытий. Проведение электролиза при температуре 500°С и катодной плотности тока ≤ 0,2 А/см2 повышает пластичность покрытий и снижает их пористость и позволяет получить на поверхности защищаемой стали медный слой с толщиной, достаточной для защиты поверхности стали от коррозии.

Наличие в солевом расплаве KCl 44 мас.% - NaCl 50 мас.% позволяют осуществлять процесс при достаточно низкой температуре. Использования летучего хлорида цинка при этом не требуется. Использование инертной контролируемой атмосферы повышает безопасность и улучшает экологичность способа, предварительное протравливание покрываемой поверхности при этом не требуется.

Новый технический результат, достигаемый изобретением, заключается в упрощении и повышении безопасности получения медного слоя, защищающего поверхность стали 12Х18Н10Т от коррозии.

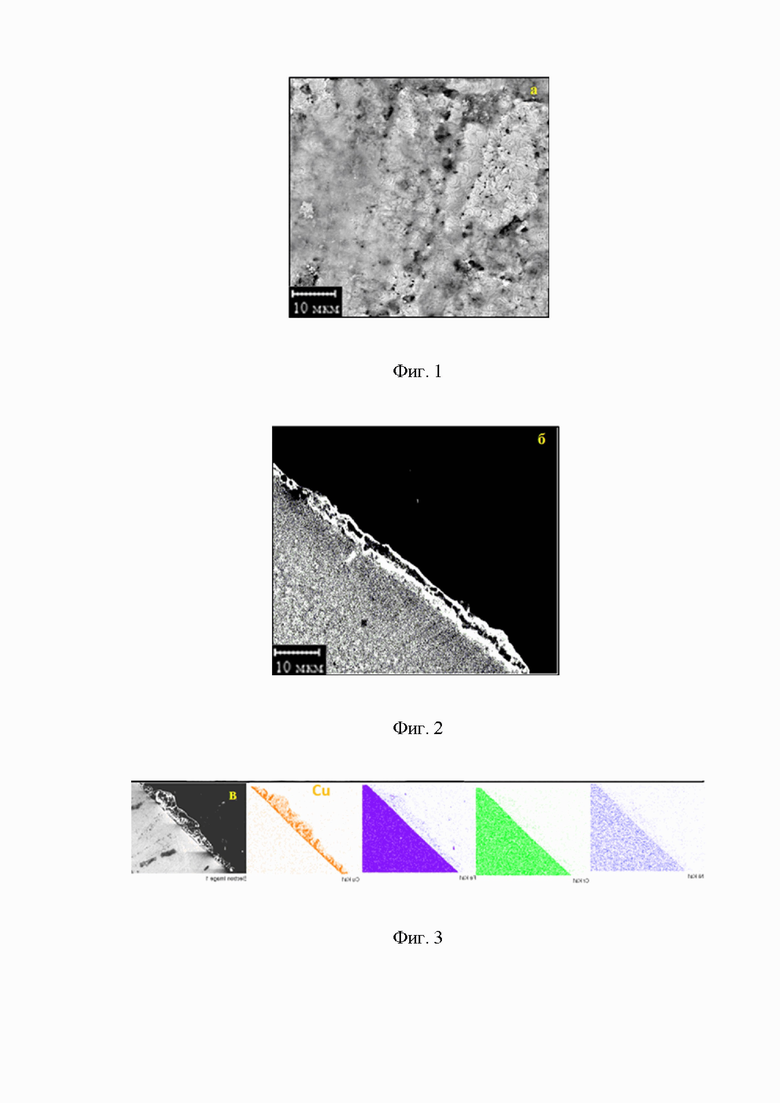

Изобретение иллюстрируется рисунками, где на фиг.1 приведена микрофотография поверхности медного покрытия; на фиг.2 - микрофотография поперечного сечения подложки из стали 12Х18Н10Т с медным покрытием, полученным заявленным способом; на фиг.3 - распределение элементов в покрытии по глубине шлифа.

Медное защитное покрытие на подложке из стали 12Х18Н10Т получали следующим образом. В электрохимическую ячейку с кварцевой ретортой или электролизер закрытого типа размещали тигель из электропроводящего и химически инертного материала, например, графита или углеродного композиционного материала. Электролиз вели при температуре 500°С, анодной и катодной плотностях тока 0,01-0,02 и ≤ 0,2 А/см2 соответственно. В результате получили плотные, сплошные и хорошо сцепленные с подложкой, обладающие гладкой поверхностью медные покрытия толщиной 20 мкм.

Таким образом, вне воздушной атмосферы и в отсутствие использования агрессивных летучих продуктов, получено качественное медное покрытие толщиной, достаточной для защиты поверхности стали 12Х18Н10Т от коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения медных защитных покрытий из галогенидных расплавов на поверхность стали 12Х18Н10Т | 2021 |

|

RU2769586C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ГЛУБОКИХ СТАКАНОВ ИЗ ЛИСТОВОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1989 |

|

RU2036042C1 |

| Способ пассивирования конструкционных материалов внешнего контура жидкосолевых реакторов, работающих с использованием расплавленных фторидных солей | 2022 |

|

RU2783610C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ КАРБИДА ВОЛЬФРАМА С ПЛАТИНОЙ | 2011 |

|

RU2478142C1 |

| Способ электроосаждения сплошных осадков кремния из расплавленных солей | 2022 |

|

RU2795477C1 |

| СПОСОБ ПОДГОТОВКИ К ПАЙКЕ ДЕТАЛЕЙ ИЗ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ И СПЛАВОВ НИКЕЛЯ (ВАРИАНТЫ) | 2007 |

|

RU2359793C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КАЛЬЦИЯ | 1985 |

|

SU1840841A1 |

| Электрохимический способ металлизации алмазных частиц | 2020 |

|

RU2744087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА КРИОГЕННОГО ГИРОСКОПА | 2011 |

|

RU2460971C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКА ИРИДИЯ С УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ БОЛЕЕ 5 м/г | 2015 |

|

RU2600305C1 |

Изобретение относится к электрохимическому нанесению медных покрытий на поверхность нержавеющей стали 12Х18Н10Т с использованием расплавленных солей и может быть использовано для защиты конструкционных материалов от коррозии. Способ включает электролиз расплава состава СuCl 6 мас.% - KCl 44 мас.% - NaCl 50 мас.%, при этом электролиз ведут в инертной атмосфере при температуре 500°С и катодной плотности тока ≤ 0,2 А/см2. Технический результат: упрощение и повышение безопасности получения медного слоя, защищающего поверхность стали 12Х18Н10Т от коррозии. 1 пр., 3 ил.

Электрохимический способ нанесения медных защитных покрытий из галогенидных расплавов на поверхность стали 12Х18Н10Т, включающий электролиз расплава состава СuCl 6 мас.% - KCl 44 мас.% - NaCl 50 мас.%, при этом электролиз ведут в инертной атмосфере при температуре 500°С и катодной плотности тока ≤ 0,2 А/см2.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ГЛУБОКИХ СТАКАНОВ ИЗ ЛИСТОВОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1989 |

|

RU2036042C1 |

| Способ электроосаждения медных покрытий из расплава | 1977 |

|

SU639969A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МОЛИБДЕНА ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 1997 |

|

RU2124074C1 |

| CN 110600688 A, 20.12.2019. | |||

Авторы

Даты

2022-06-21—Публикация

2021-12-16—Подача