Изобретение относится способам электролитического получения фотоэлектроактивного кремния из расплавленных солей для изготовления устройств преобразования солнечной энергии.

В настоящее время в условиях повышения энергопотребления и сокращения запасов энергоресурсов активно ведутся исследования, направленные на разработку устройств преобразования солнечной энергии с улучшенными и стабильными характеристиками. При этом, несмотря на относительно низкий коэффициент поглощения (преобразования) солнечной энергии в электрическую (не более 15%) фотоэлементы на основе кремния по-прежнему занимают доминирующую нишу в сфере производства и потребления солнечных панелей. Для повышения коэффициента поглощения солнечной энергии кремнием ведутся поиски способов текстурирования и легирования его поверхности, а также поиски новых энергоэффективных способов нанесения тонких слоев кремния на электропроводящие подложки.

Одним из направлений синтеза фотоэлектроактивного кремния является его электроосаждение из расплавленных солей. В сравнении с традиционными способами изготовления кремниевых фотоэлементов, включающими многоступенчатый синтез кремния, перекристаллизацию, а затем механическую обработку или лазерное напыление кремния, электролитические способы характеризуются простотой исполнения, использованием дешевого оборудования и реагентов, а также возможностью получения готовых фотоэлектроактивных покрытий кремния с заданной структурой в одну стадию.

На основании одного из первых систематических исследований по электролитическому получению кремния был предложен способ электроосаждения сплошных осадков кремния из расплавленных солей, включающий гальваностатический электролиз расплава LiF-KF при температуре 750°C в инертной атмосфере [Some prospective applications of silicon electrodeposition from molten fluorides to solar cell fabrication / U. Cohen // Journal of Electronic Materials. - 1977. - Vol. 6. - P. 607-643]. На графитовом катоде при катодной плотности тока от 1 до 10 мА/см2 были получены тонкие (от 2 до 6 мкм) эпитаксиальные осадки кремния. Недостатками способа являются крайне низкая растворимость LiF в воде, что затрудняет отделение остатков электролита от кремния, а также относительно высокая химическая активность фторидов по отношению к материалам реактора для осуществления способа, что неизбежно приведет к присутствию примесей в расплавленном электролите и получаемом кремнии.

Известен также способ электроосаждения сплошных осадков кремния из расплавленных солей, включающий гальваностатический электролиз расплава CaCl2-CaO-SiO2 с температурой 850°C в инертной атмосфере при катодной плотности тока до 50 мА/см2 [Toward cost-effective manufacturing of silicon solar cells: Electrodeposition of high-quality Si films in a CaCl2-based molten salt / X. Yang, L. Ji, X. Zou, T. Lim, J. Zhao, E.T. Yu, and A.J. Bard // Angewandte Chemie. - 2017. - Vol. 129. - P. 15274-15278]. Способ позволяет получать сплошные осадки кремния на графите толщиной от 7 до 37 мкм. Способ характеризуется относительно низкой стоимостью компонентов расплавленного электролита, высокой растворимостью хлорида кальция в воде и относительной простотой исполнения. Недостатками способа являются необходимость предварительной очистки гигроскопичного хлорида кальция от примесей, относительно высокая температура, нестабильность состава электроактивных ионов в расплавленном электролите и присутствие кислорода в составе расплава, что приведет к появлению кислорода в объеме получаемого осадка кремния.

Известен способ электроосаждения сплошных осадков кремния из расплавленных солей, включающий гальваностатический электролиз расплава KF-KCl-KI-K2SiF6 при температуре 725°C в инертной атмосфере [Electrodeposition of thin silicon films from the KF-KCl-KI-K2SiF6 melt / M.V. Laptev, A.V. Isakov, O.V. Grishenkova, A.S. Vorob'ev, A.O. Khudorozhkova, L.A. Akashev, Yu.P. Zaikov // Journal of The Electrochemical Society. - 2020. - Vol. 167. - P. 042506]. На стеклоуглеродном электроде при катодной плотности тока 50 мА/см2 и длительности электролиза 120 с был получен сплошной осадок кремния толщиной около 0.6 мкм. Преимуществами способа являются относительно низкая температура, доступность компонентов расплава и их высокая растворимость в воде. Недостатками способа являются низкая термическая устойчивость кремнийсодержащих электроактивных ионов в расплаве и присутствие в нем химически агрессивного фторида калия (KF). В совокупности эти недостатки осложняют поддержание концентрации кремнийсодержащих электроактивных ионов в расплаве и управление морфологией осадка, приводят к коррозии конструкционных материалов электролизера и появлению в расплаве нежелательных примесей.

Аналогичными недостатками характеризуется способ электроосаждения сплошных осадков кремния из расплавленных солей, включающий электролиз расплава KF-KCl с добавками в качестве источника кремния K2SiF6 или SiCl4 при температуре 800°C и катодной плотности тока от 50 до 100 мА/см2 с использованием графитового катода в инертной атмосфере [Silicon electrodeposition in a water-soluble KF-KCl molten salt: Properties of Si films on graphite substrates / K. Yasuda, T. Kato, Yu. Norikawa, T. Nohira // Journal of The Electrochemical Society. - 2021. - Vol. 168. - P. 112502].

Ближайшим к заявляемому является электролитический способ электроосаждения осадков кремния из расплавленных солей, включающий электролиз расплава LiCl-KCl-CsCl-K2SiF6 при температуре от 400 до 650°C, катодной плотности тока не выше 0.1 А/см2 и катодном перенапряжении от -0.15 до -0.4 В [Электролитический способ получения кремния из расплавленных солей / Ю.А. Устинова, О.Б. Павленко, А.В. Суздальцев, Ю.П. Зайков // RU 2775862, приоритет от 20.09.2021, опубл. 11.07.2022]. Преимуществами способа в сравнении с вышеизложенными являются пониженная температура и химическая агрессивность расплава, которые позволят повысить термическую устойчивость кремнийсодержащих ионов в расплаве и снизить коррозию материалов электролизера. Однако, в составе галогенидного расплава присутствует дорогостоящий и гигроскопичный LiCl, требующий обязательной дополнительной очистки перед электроосаждением кремния и обуславливающий появление в расплаве нерастворимого в воде LiF, что будет затруднять отделение остатков электролита от осадков кремния.

Основной проблемой ближайшего и вышеизложенных известных способов электроосаждения сплошных осадков кремния является присутствие в совокупности признаков того или иного фактора, препятствующего повышению эффективности способов в целом. В частности, ближайший способ требует обязательной дополнительной очистки соли, что обуславливает многостадийность и повышенные энергозатраты.

Задачей способа является электроосаждение сплошных осадков кремния при снижении энергозатрат и примесей получаемом кремнии.

Для решения некоторых недостатков известных способов предлагается способ электроосаждения сплошных осадков кремния из расплавленных солей, включающий электролиз галогенидного расплава из смеси солей, содержащей (мас.%):

15-45 - хлорида калия (KCl);

50-80 - хлорида цезия (CsCl);

0.5-20 - гексафторсиликата калия (K2SiF6),

при этом электролиз расплава ведут в инертной атмосфере при температуре от 620 до 650°C в импульсном потенциостатическом режиме с многократным периодическим наложением катодного перенапряжения на рабочий электрод величиной от 0.05 до 0.25 В длительностью от 2 до 100 мс.

Сущность способа заключается в том, что для электроосаждения сплошных осадков кремния используют расплав KCl-CsCl с содержанием от 15 до 45 мас.% KCl, от 50 до 80 мас.% CsCl и от 0.5 до 20 мас.% K2SiF6, при этом указанное содержание компонентов позволяет вести электролиз в диапазоне температур от 620 до 650°С, что позволяет существенным образом повысить стабильность кремнийсодержащих электроактивных ионов в расплаве. Повышению термической устойчивости кремнийсодержащих электроактивных ионов в расплаве способствует также присутствие в расплавленном электролите CsCl. Отсутствие в составе расплава таких компонентов как CaCl2, KF и KI позволяет исключить сложные операции по предварительной подготовке солей и необходимости хранения электролита в условиях инертной атмосферы, а сокращение фторидов в расплаве (KF, NaF и LiF) снижает химическую агрессивность электролита и позволяет повысить чистоту получаемого кремния.

Чистота реагентов может быть дополнительно повышена путем зонной перекристаллизации хлоридов (KCl и CsCl) и гидрофторирования K2SiF6.

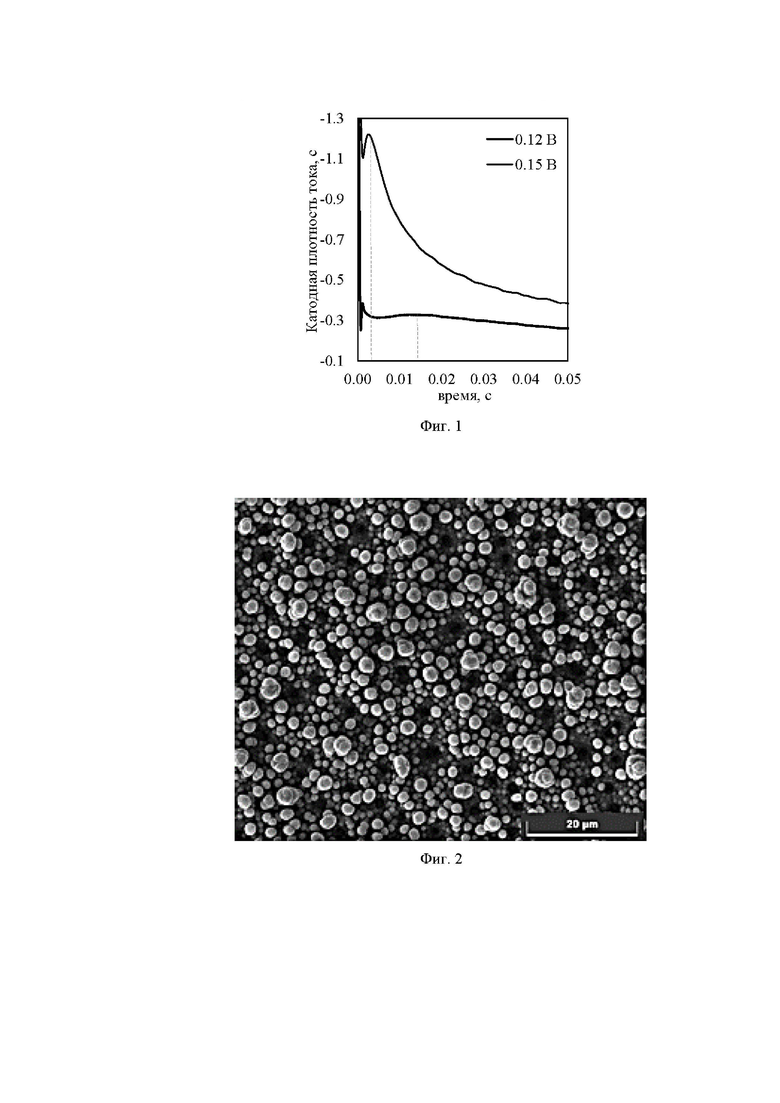

Основанием для выбора режима электролиза расплавов из указанного диапазона составов являются закономерности и параметры начальных стадий электрозарождения кремния, которые были установлены путем хроноамперных измерений. В ходе таких измерений на рабочий электрод подается импульс катодного перенапряжения, и производится фиксация зависимости изменения катодной плотности тока во времени. При электроосаждении кремния из расплавов заявляемого способа на данной зависимости, как правило, фиксируется пиковое значение катодной плотности тока, которое соответствует окончанию процесса формирования новых центров зарождения кремния и росту имеющихся. Из этого следует, что длительность импульса катодного перенапряжения до формирования пикового значения катодной плотности тока является оптимальной с точки сплошности кремниевого осадка и энергозатрат на его получение.

В связи с вышеизложенным для электролиза галогенидного расплава из смеси солей, содержащей (мас.%):

15-45 - хлорида калия (KCl);

50-80 - хлорида цезия (CsCl);

0.5-20 - гексафторсиликата калия (K2SiF6),

в инертной атмосфере при температуре от 620 до 650°C был подобран импульсный потенциостатический режим с многократным периодическим наложением катодного перенапряжения на рабочий электрод величиной от 0.05 до 0.25 В длительностью от 2 до 100 мс. Общая длительность электролиза и количество импульсов катодного перенапряжения определяется необходимой толщиной сплошного осадка кремния.

Технический результат заключается в получении сплошных осадков кремния при снижении температуры и химической агрессивности расплавленного электролита, повышении устойчивости кремнийсодержащих электроактивных ионов в расплаве, что в целом приведет к снижению потерь кремния, повышению чистоты получаемых осадков кремния и снижению удельных энергозатрат при их получении.

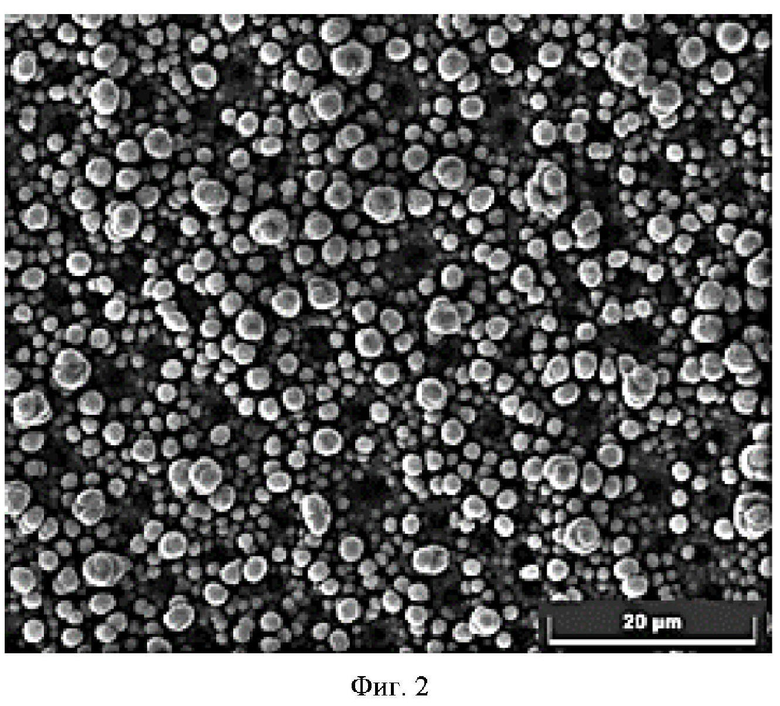

Заявляемый способ иллюстрируется Фигурами, где на Фиг. 1 приведены типичные хроноамперные зависимости, характеризующие кинетику начальных стадий электроосаждения кремния из расплава KCl-CsCl-K2SiF6 при температуре от 620 до 650°С, а на Фиг. 2 - микрофотография осадка сплошного осадка кремния на стеклоуглеродном рабочем электроде.

Экспериментальную апробацию заявленного способа осуществляли в лабораторном электролизере, представляющего кварцевую реторту с расположенным на ее дне стеклоуглеродным контейнером (СУ-2000) с предварительно приготовленной смесью солей KCl, CsCl и K2SiF6 квалификации ОСЧ (Реахим, Россия). Кварцевую реторту закрывали фторопластовой крышкой с технологическими отверстиями для электродов, газоотвода, термопары и отбора проб. Нагрев реторты осуществляли в шахтной печи сопротивления при помощи задающей термопары S-типа, терморегулятора «Варта ТП 703». Для измерения и фиксации температуры в электролизере использовали контрольную термопару S-типа, термопарный модуль USB-TC01 (National Instruments, США) и персональный переносной компьютер. В ходе нагрева внутреннее пространство реторты вакуумировали до остаточного давления не более 150 Па и заполняли высокочистым аргоном.

При электрохимических измерениях и электроосаждении в качестве рабочих электродов использовали предварительно отполированные пластины из стеклоуглерода (СУ-2000), потенциал которых измеряли относительно кремниевого квазиэлектрода сравнения марки КР-00. Противоэлектродом служил также кремний марки КР-00. Для измерений и электролиза использовали потенциостат/гальваностат AutoLab 302n c ПО Nova 2.1.5 (The Metrohm, Нидерланды). Электрохимические измерения проводили методом хроноамперометрии с целью определения параметров импульсного электролиза. В ходе измерений получали хроноамперограммы, типичный вид которых представлен на Фиг. 1. Из полученных зависимостей определяли время достижения пикового значения катодного тока при конкретной величине катодного перенапряжения и использовали полученные параметры для электроосаждения. В частности, из расплава (мас. %) 40KCl-55CsCl-5K2SiF6 при температуре 650°С электролиз проводили в импульсном потенциостатическом режиме при наложении катодного перенапряжения от 0.08 до 0.18 В длительностью от 5 до 20 мкс.

В зависимости от температуры (620-650°С) и состава галогенидного расплава в диапазоне концентраций (мас.%):

15-45 - хлорида калия (KCl);

50-80 - хлорида цезия (CsCl);

0.5-20 - гексафторсиликата калия (K2SiF6).

Эмпирически было показано, что импульсный потенциостатический электролиз необходимо проводить при катодном перенапряжении от 0.05 до 0.30 В, а длительность многократно повторяемых импульсов должна составлять от 2 до 100 мс.

Непосредственно после электрохимических измерений проводили электроосаждение кремния на рабочий электрод. Для этого на него многократно подавали импульс катодного перенапряжения с установленными параметрами. После окончания электролиза рабочий электрод поднимали над расплавом и выдерживали в течение получаса, после чего извлекали из электролизера и многократно промывали в дистиллированной воде. Полученные осадки исследовали при помощи сканирующей электронной микроскопии и энергодисперсионной рентгеновской спектроскопии с использованием микроскопа Tescan Vega 4 (Tescan, Чехия) с системой EDX Oxford Xplore 30 (Oxford, Великобритания).

Типичная микрофотография катодного осадка кремния приведена на Фиг. 2. Видно, что поверхность осадка представлена сферическими дендритами, плотно закрывающими поверхность электрода. Аналогичные осадки были получены при изменении состава галогенидного расплава, температуры, катодного перенапряжения и его длительности.

Экспериментально были установлены параметры электролиза позволяющие получать сплошные осадки кремния толщиной от 0.2 мкм из расплавов KCl-CsCl-K2SiF6.

Таким образом путем электроосаждения из галогенидных расплавов KCl-CsCl-K2SiF6 с пониженной температурой и содержанием фторидов щелочных металлов были получены сплошные осадки кремния. Снижение температуры и содержания фторидов щелочных металлов, а также подбор оптимального режима электроосаждения позволяет снизить потери кремния и повысить катодный выход по току как за счет повышения термической устойчивости его соединений в расплаве, так и за счет снижения доли побочных реакций в расплаве, коррозию материалов электролизера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитического получения кремния из расплавленных солей | 2021 |

|

RU2760027C1 |

| Электролитический способ получения кремния из расплавленных солей | 2021 |

|

RU2775862C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО СИНТЕЗА ОСАДКОВ КРЕМНИЯ С РАЗВИТОЙ ПОВЕРХНОСТЬЮ ИЗ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2024 |

|

RU2840651C1 |

| Способ электролитического получения микроразмерных пленок кремния из расплавленных солей | 2022 |

|

RU2797969C1 |

| Способ электролитического получения кремния из расплавленных солей | 2020 |

|

RU2751201C1 |

| Электролитический способ получения наноразмерных осадков кремния в расплавленных солях | 2021 |

|

RU2770846C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВ СИЛИЦИДОВ ЦИРКОНИЯ В РАСПЛАВЛЕННЫХ СОЛЯХ | 2023 |

|

RU2831247C1 |

| Электролитический способ получения наноразмерного кремния из иодидно-фторидного расплава | 2022 |

|

RU2778989C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ СПЛОШНЫХ СЛОЕВ КРЕМНИЯ | 2012 |

|

RU2491374C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ НАНО- ИЛИ МИКРОВОЛОКНИСТОЙ СТРУКТУРЫ | 2009 |

|

RU2399698C1 |

Изобретение относится к получению сплошных осадков кремния для использования в качестве фоточувствительных материалов, устройств микроэлектроники и накопления энергии. Способ электроосаждения сплошных осадков кремния из расплавленных солей включает электролиз в инертной атмосфере галогенидного расплава из смеси солей, мас.%: 15-45 хлорида калия (KCl), 50-80 хлорида цезия (CsCl), 0,5-20 гексафторсиликата калия (K2SiF6). Электролиз расплава ведут при температуре от 620 до 650°C в импульсном потенциостатическом режиме с многократным периодическим наложением катодного перенапряжения на рабочий электрод величиной от 0,05 до 0,30 В длительностью от 2 до 100 мс. Техническим результатом является получение сплошных осадков кремния при снижении температуры и химической агрессивности расплавленного электролита, повышении устойчивости кремнийсодержащих электроактивных ионов в расплаве. 2 ил., 1 пр.

Способ электроосаждения сплошных осадков кремния из расплавленных солей, включающий электролиз галогенидного расплава из смеси солей в инертной атмосфере путем наложения на рабочий электрод катодного перенапряжения, отличающийся тем, что галогенидный расплав содержит, мас.%:

а электролиз расплава ведут при температуре от 620 до 650°C в импульсном потенциостатическом режиме с многократным периодическим наложением катодного перенапряжения на рабочий электрод величиной от 0,05 до 0,30 В длительностью от 2 до 100 мс.

| Способ электролитического получения кремния из расплавленных солей | 2021 |

|

RU2760027C1 |

| Электролитический способ получения кремния из расплавленных солей | 2021 |

|

RU2775862C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ НАНО- ИЛИ МИКРОВОЛОКНИСТОЙ СТРУКТУРЫ | 2009 |

|

RU2399698C1 |

| Способ электролитического получения кремния из расплавленных солей | 2020 |

|

RU2751201C1 |

| NO 20100039 A, 12.01.2010. | |||

Авторы

Даты

2023-05-03—Публикация

2022-11-22—Подача