Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении глубокой вытяжкой изделий типа стаканов, трубок, колб и т.п. из листовых нержавеющих сталей аустенитного класса: 12Х18Н10Т, 12Х18Н9Т, 1Х18Н9 и др.

Цель изобретения повышение производительности за счет сокращения технологического цикла и улучшение качества изделий.

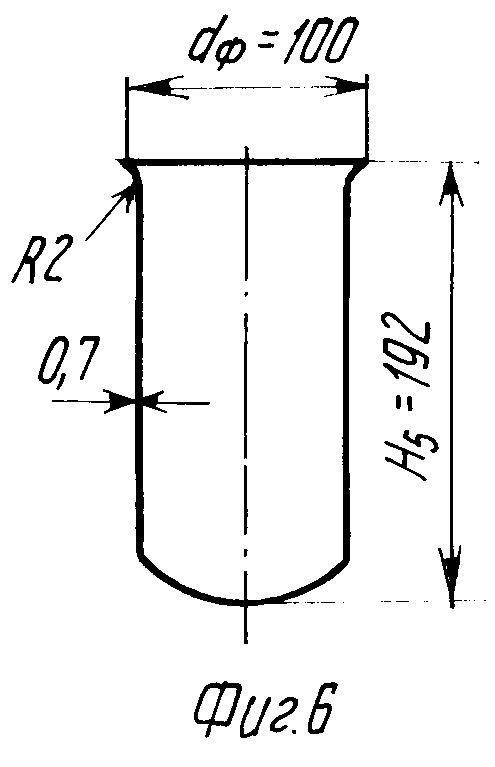

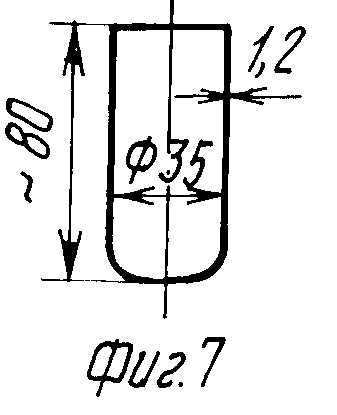

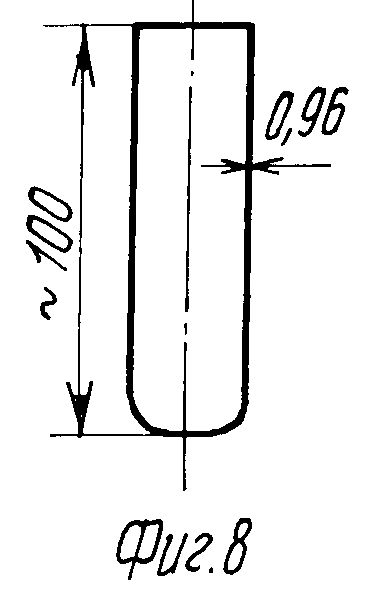

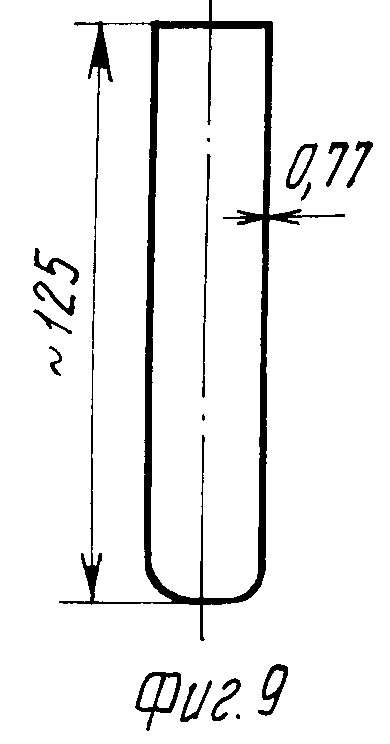

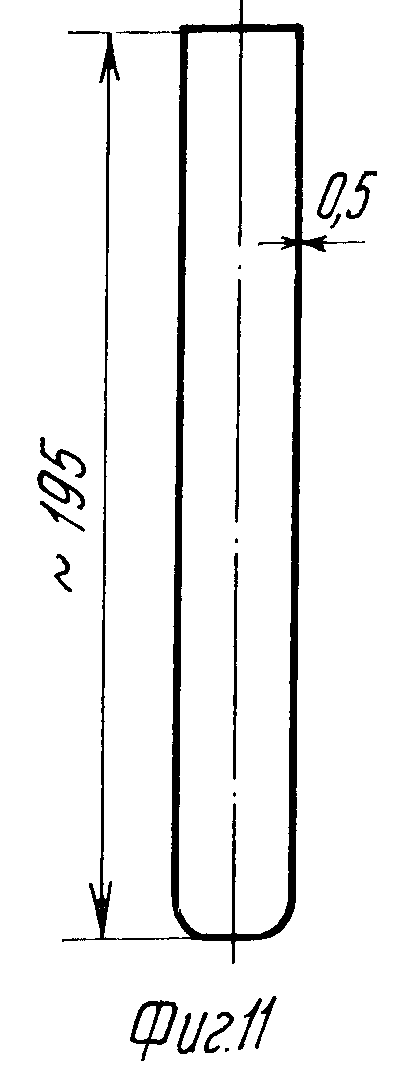

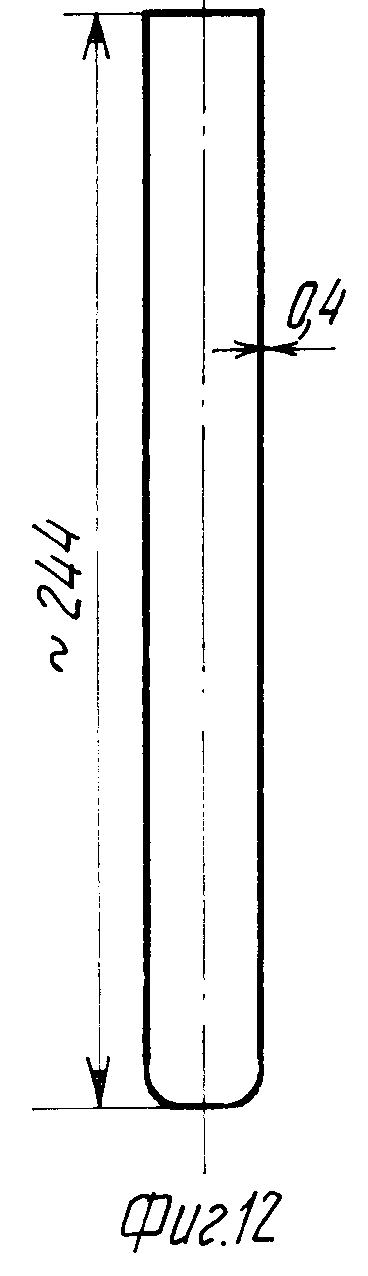

На фиг. 1-6 и фиг. 7-14 последовательность изготовления деталей соответственно, колбы термоса и сильфонной трубки описываемым способом.

Способ осуществляется следующим образом. Производят вырезку круговой заготовки из листа, на которую наносят противозадирное покрытие из мягкого металла путем химико-термической обработки в ваннах с солевыми расплавами хлоридов металлов при определенном соотношении компонентов в течение 5-15 мин. Так, нанесение медного покрытия осуществляют при температуре 400-440оС и следующем составе компонентов, мас. CuCl 50-70; KCl 40-25; ZnCl2 10-5. Нанесение оловянного покрытия осуществляют при температуре 240-440оС и следующем составе компонентов, мас. SnCl2 85-95; KCl 7,5-9,5; NaCl 7,5-2,5. Затем, нанеся смазку, производят несколько последовательных операций вытяжки и/или вытяжки с утонением без промежуточных отжигов, определяя момент осуществления отжига исходя из следующих зависимостей:

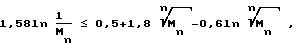

для процесса глубокой вытяжки

1,58ln  ≅ 0,5+1,8

≅ 0,5+1,8  -0,6ln

-0,6ln  , (1) где Мn суммарный коэффициент вытяжки,

, (1) где Мn суммарный коэффициент вытяжки,

n число операций;

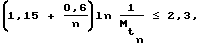

для процесса глубокой вытяжки с утонением: 1,15 +

1,15 +  ln

ln  ≅ 2,3, (2) где М

≅ 2,3, (2) где М суммарный коэффициент вытяжки с утонением.

суммарный коэффициент вытяжки с утонением.

Использование в качестве среды для нанесения медных или оловянных покрытий солевых расплавов на основе соответственно CuCl или SnCl2 дает следующие преимущества. Данная корзионно-активная среда, взаимодействия с погруженной в нее нержавеющей сталью, разъедает ее поверхностный слой, образуя в значительной степени разрыхленную поверхность. Одновременно с этим идет реакция контактного обмена компонентов стали с ионами меди или олова, находящимися в расплаве. В результате об разуется покрытие (медное или оловянное), а также промежуточный переходный слой, представляющий собой твердые растворы замещения: Сu-(Fe, Ni, Cr) или Sn-(Fe, Ni, Cr). Этому в значительной мере способствует высокая температура расплава.

Однохлористая медь и хлористое олово благодаря сильной гигроскопичности при плавлении подвергаются гидролизу. Для уменьшения их гигроскопичности в составы расплавов вводят KCl и NaCl. Кроме того, для улучшения отмывки расплава на основе CuCl в его состав вводят ZnCl2. Поэтому нижние пределы содержания хлоридов натрия и калия обусловлены необходимостью уменьшения гигроскопичности CuCl и SnCl2, а нижние пределы содержания хлорида цинка обусловлены возможностью полного удаления с поверхности заготовки остатков расплава, приготовленного на основе CuCl.

Верхние пределы хлоридов калия и натрия связаны с понижением активности ионов олова в расплаве, а верхние пределы хлоридов калия и цинка с понижением активности ионов меди в расплаве.

Температуры процессов обработки определяются таким образом, что нижний предел выбранных интервалов обусловлен температурой плавления солевой смеси, а также малой интенсивностью взаимодействия солевой смеси с заготовкой. Верхний предел связан с увеличением агрессивности расплава и значительными потерями обрабатываемого металла.

Время обработки в солевом расплаве обуславливается следующим. Обработка менее 5 мин нецелесообразна, так как поверхностный слой заготовки еще недостаточно разрыхлен и сцепление металла покрытия с металлом основы незначительно. Более 15 мин выдерживать металл в расплаве также нецелесообразно, поскольку ведет к повышению его коррозии.

Таким образом, после обработки в солевом расплаве образуется композит: мягкое покрытие толщиной 4-6 мкм переходный слой средней твердости толщиной 10-15 мкм основной металл. В результате этого достигается высокая стойкость покрытия в процессах обработки давлением, отсутствие налипания частиц металла на инструмент, снижение сил трения, усилия деформирования и наклепа металла. Для нержавеющей аустенитной стали появляется возможность глубокой вытяжки без промежуточных отжигов и сопутствующих операций, что сокращает технологический цикл, а отсутствие задиров и других дефектов повышает качество изделий.

В отсутствии ограничений по задиростойкости предельные деформации для процессов вытяжки будут определяться только из условия сохранения запаса пластичности по формулам (1) и (2). Если указанные неравенства (1) и (2) выполняются, значит суммарная степень деформации меньше предельной, имеется запас пластичности и операции деформирования можно продолжить. Если неравенство (1) или (2) не выполняются, то это означает, что пластичность исчерпана и для ее восстановления следует производить отжиг.

Перед отжигом с поверхности полуфабрикатов удаляют смазку, а покрытие снимают в типовых растворах кислот, например в растворе азотной кислоты. После отжига покрытие наносят в тех же ваннах солевого расплава при тех же режимах, что и первоначально. Заканчивается процесс изготовления изделий типа глубоких стаканов операциями отбортовки, калибровки и подрезки краевой части.

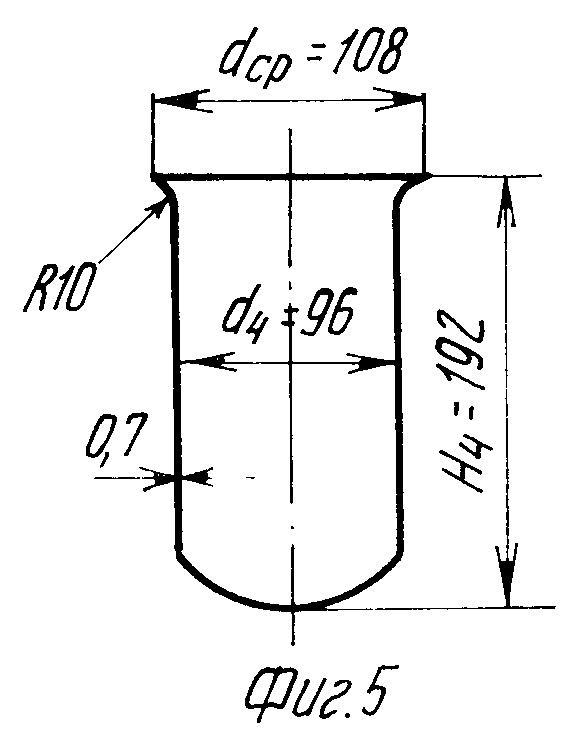

П р и м е р 1. Изготовление колбы термоса из листовой отожженной стали 12Х18Н10Т. Размеры изделия: высота 192 мм, внутренний диаметр 96 мм, толщина стенки 0,7 мм (фиг. 6).

Последовательность выполнения основных технологических операций следующая.

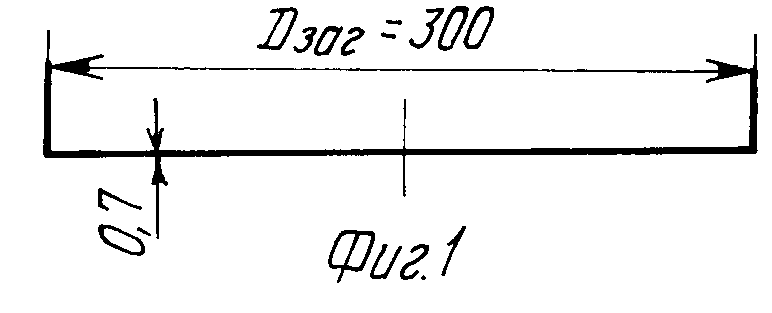

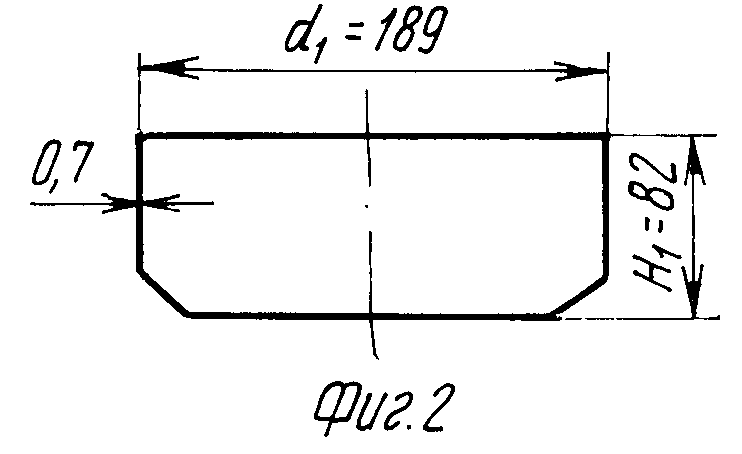

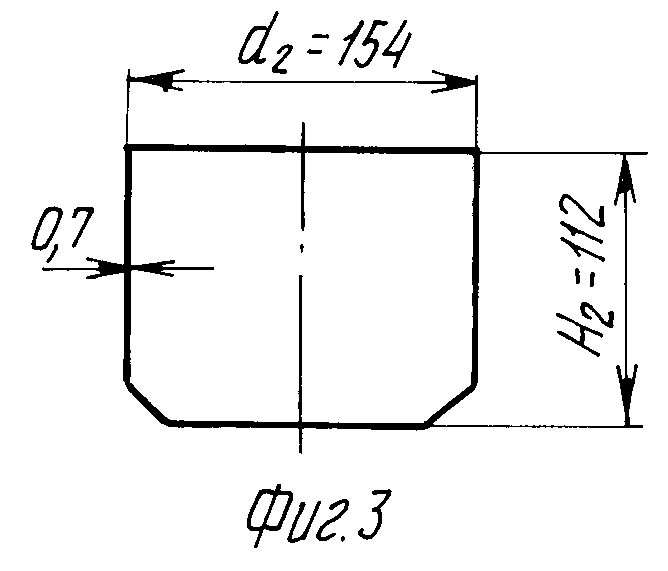

Вырезка круговой заготовки диаметром 300 мм из листовой стали 12Х18Н10Т толщиной 0,7 мм (фиг. 1). Нанесение медного покрытия в солевом расплаве состава, мас. CuCl 63; KCl 30; ZnCl2 7; температура расплава 420оС; время обработки 10 мин. Нанесение смазки состава: хлорпарафин 50% остальное минеральные масла. Четыре последовательные операции глубокой вытяжки (фиг. 2-5) с коэффициентами вытяжки по операциям соответственно: m1=0,63, m2=m3=m4=0,8.

Момент осуществления отжига определяют, подставив в зависимость (1) значение суммарного коэффициента вытяжки М4=0,63˙ 0,8 ˙0,8˙ 0,8=0,32 и числа операций n=4. Получают неравенство 1,58 ln  < 0,5+1,8

< 0,5+1,8  0,6 ln

0,6 ln  или 1,8<1,92, что указывает на некоторый запас пластичности и возможность последующей отбортовки края.

или 1,8<1,92, что указывает на некоторый запас пластичности и возможность последующей отбортовки края.

Если же осуществить 5-ю операцию глубокой вытяжки без промежуточных отжигов с коэффициентом вытяжки m5=0,8, то при М5=0,32 0,8=0,256 и n=5 новое неравенство, но уже указывающее на разрушение: 1,58 ln  > 0,5+1,8

> 0,5+1,8  0,6 ln

0,6 ln  или 2,17>2,08.

или 2,17>2,08.

Совместная операция отбортовки, калибровки и подрезки краевой части полученного изделия (фиг. 6). Удаление смазки в растворителе. Снятие медного покрытия в растворе азотной кислоты.

После снятия покрытия изделия имеют гладкую поверхность без каких-либо дефектов.

Без медного покрытия при тех же условиях деформирования была осуществлена только одна операция вытяжки; на 2-й появились дефекты типа задиров, рисок, для ряда изделий имел место отрыв днища.

П р и м е р 2. Изготовление сильфонной трубки из стали 08Х18НХ10Т. Размеры изделия: длина 380 мм, внутренний диаметр 35 мм, толщина стенки 0,26 мм (фиг. 14). Исходная заготовка цилиндрический стакан, предварительно полученный глубокой вытяжкой (без утонения) с размерами: высота 80 мм, внутренний диаметр 35 мм, толщина стенки 1,2 мм (фиг. 7).

Последовательность выполнения основных технологических операций следующая.

Отжиг исходной заготовки-стакана в защитной атмосфере при температуре 1150оС, время 20 мин. Нанесение оловянного покрытия в солевом расплаве состава, мас. SnCl2 90; KCl 7,5; NaCl 2,5; температура расплава 340оС; время обработки 8 мин. Нанесение смазки, в качестве которой используется сухое натриевое мыло.

Семь последовательных операций глубокой вытяжки с утонением стенки (фиг. 8-14) с коэффициентами вытяжки (утонения) по операциям: m =m

=m =m

=m =0,8. Момент осуществления отжига, определяют, подставив в зависимость (2) значение суммарного коэффициента вытяжки М

=0,8. Момент осуществления отжига, определяют, подставив в зависимость (2) значение суммарного коэффициента вытяжки М =0,87=0,2 и числа операций n=7. Получают неравенство:

=0,87=0,2 и числа операций n=7. Получают неравенство:  1,15 +

1,15 +  ln

ln  < 2,3 или 2,0<2,3, что указывает на некоторый запас пластичности.

< 2,3 или 2,0<2,3, что указывает на некоторый запас пластичности.

Если же осуществлять восьмую операцию вытяжки с утонением без промежуточного отжига с тем же разовым коэффициентом вытяжки m =0,8, то получают M

=0,8, то получают M =0,2˙ 0,8=0,16 и n=8. В итоге

=0,2˙ 0,8=0,16 и n=8. В итоге  1,15 +

1,15 +  ln

ln  2,35 > 2,3 Это указывает на выход за пределы пластичности и на разрушение изделий на 8-й операции.

2,35 > 2,3 Это указывает на выход за пределы пластичности и на разрушение изделий на 8-й операции.

Подрезка краевой части изделий, удаление мыльной смазки в горячей воде, снятие оловянного покрытия в растворе кислоты.

После удаления покрытия трубки имеют ровную гладкую поверхность.

Без оловянного покрытия при тех же условиях деформирования уже на 1-й операции появляются задиры, на 2-й отрывы днища и другие дефекты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ПАЙКЕ ДЕТАЛЕЙ ИЗ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ И СПЛАВОВ НИКЕЛЯ (ВАРИАНТЫ) | 2007 |

|

RU2359793C1 |

| Электрохимический способ нанесения медных защитных покрытий из галогенидных расплавов на поверхность стали 12Х18Н10Т | 2021 |

|

RU2774682C1 |

| Способ нанесения медных защитных покрытий из галогенидных расплавов на поверхность стали 12Х18Н10Т | 2021 |

|

RU2769586C1 |

| Способ изготовления полых изделий | 1985 |

|

SU1400724A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКИХ ПОЛЫХ ДЕТАЛЕЙ | 1991 |

|

RU2028851C1 |

| СПОСОБ НАНЕСЕНИЯ ГОРЯЧИХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2010 |

|

RU2457274C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СЛИТКА Nb ИЛИ Ta ДЛЯ ФОРМИРОВАНИЯ ДИФФУЗИОННОГО БАРЬЕРА В СВЕРХПРОВОДНИКАХ (ВАРИАНТЫ) | 2004 |

|

RU2285739C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТОНКОСТЕННЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2016726C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 2011 |

|

RU2468113C1 |

| СПОСОБ ХИМИКО-МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2468122C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении глубокой вытяжкой изделий типа стаканов, трубок, колб и т.п. из листовых нержавеющих сталей аустенитного класса: 12х18н10т, 12х18н9т, 1х18н9 и др. Цель изобретения - повышение производительности за счет сокращения технологического цикла и улучшение качества изделий. Способ включает операции вырезки заготовки, нанесение на ее поверхность противозадирного покрытия из мягкого металла и смазки, деформирование за несколько последовательных операций, отжиг, а также завершающие операции отбортовки, калибровки и подрезки. Металлическое покрытие на заготовку наносят путем химико-термической обработки ее в солевых расплавах хлоридов металлов в течение 5 - 15 мин. Нанесение медного покрытия осуществляют при температуре 400 - 440°С в солевом расплаве состава, мас.% : CuCl 50 - 70; KCl 40 - 25; ZnCl2 10 - 15. Нанесение оловянного покрытия осуществляют при температуре 240 - 440°С в солевом расплаве состава, мас.% : SnCl2 85 - 95; KCl 7,5 - 9,5; NaCl 7,5 - 2,5. При деформировании заготовки вытяжкой отжиг осуществляют исходя из указанного неравенства в ф-ле изобретения. 4 з.п. ф-лы, 14 ил.

CuCl 50-70

KCl 40-25

ZnCl2 10-5

3. Способ по п.1, отличающийся тем, что нанесение оловянного покрытия осуществляют при 240-440oС следующим составом компонентов, мас.

SnCl2 85-95

KCl 7,5-9,5

NaCl 7,5-2,5

4. Способ по пп. 1-3, отличающийся тем, что деформирование заготовки производят путем вытяжки, а отжиг осуществляют, исходя из следующего неравенства

где Mn суммарный коэффициент вытяжки;

n число операций.

суммарный коэффициент вытяжки с утонением.

суммарный коэффициент вытяжки с утонением.| Романовский В.П | |||

| Справочник по холодной штамповке Л.: Машиностроение, 1979, с.184-190. |

Авторы

Даты

1995-05-27—Публикация

1989-12-22—Подача