ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения микроволокнистой нетканой синтетической замшеобразной ткани, который не требует использования органических растворителей и который позволяет получить мягкий готовый продукт, который на ощупь является упругим, с превосходной устойчивостью к пожелтению, высокой долговечностью и внешним видом, таким же, как у изделий, полученных с помощью современного способа с использованием растворителя.

УРОВЕНЬ ТЕХНИКИ

Из уровня техники известны способы получения микроволокнистых нетканых замшеобразных тканей, полученных из так называемых волокон «остров-в-море». Согласно этой технологии получают двухкомпонентное волокно, состоящее из «островного» компонента, полностью окруженного другим «морским» компонентом. Указанное волокно получают путем подачи двух полимерных компонентов в фильеру и обрабатывают известными способами (см., например, US 3,692,423, US 3,899,292, US 3,331,368). Обычно полученное таким образом волокно затем используют для приготовления войлока путем пробивания иглами, который подвергают различным стадиям пропитки в водных растворах и органическом растворителе для закрепления и/или удаления различных компонентов. Для изготовления нетканых материалов с замшевым эффектом войлок, полученный путем пробивания иглами, обычно подвергают первоначальной пропитке водным раствором поливинилового спирта (PVA) с последующим растворением «морского» компонента, например, в трихлорэтилене. Полученный промежуточный микроволокнистый продукт снова пропитывают раствором полиуретана (PU) в органическом растворителе (таком, например, как DMF). Наконец, после одной или нескольких обработок промывкой PVA удаляют, и полученное таким образом изделие подвергают окончательной обработке, которая включает стадию «расслаивания» с последующей шлифовкой и окрашиванием соответственно.

Из уровня техники известны способы получения нетканого материала, в котором обе стадии пропитки проводят в PU, как в водном, так и в органическом растворителе (см., например, EP1353006).

Известны также способы изготовления нетканого материала, который включают формирование волокна «остров-в-море» с последующей пропиткой в PVA и PU без использования органических растворителей (см. EP1243691 и EP2780501). Хотя использование воды вместо обычно используемых органических растворителей (таких как, например, DMF и трихлорэтилен) представляет собой значительное преимущество как с финансовой, так и с экологической точек зрения, и хотя возможно получить готовый продукт, который способен для сохранения желаемых характеристик на ощупь и сопротивления, тем не менее, остается необходимость создания способа, который позволяет изготавливать нетканое полотно с превосходной устойчивостью к пожелтению, высокой прочностью, то есть мягкое, эластичное, хорошее на ощупь, которое имеет внешний вид, который такой же, как у продуктов, полученных с помощью современного способа с использованием растворителя, и полученных с помощью способов с низким воздействием на окружающую среду или которые являются экологически совместимыми и имеют низкие производственные затраты.

Кроме того, способ, известный из EP1243691, предусматривает использование определенных веществ, которые потенциально вредны для здоровья, таких как, например, борная кислота. Кроме того, изменчивость процесса, связанная с частичной растворимостью PVA в комплексе с борной кислотой в условиях растворения «морского» компонента, может быть аспектом, который может привести к снижению эффективности процесса в целом.

В патенте EP 2780501 дополнительно раскрыт способ, в котором устраняется недостаток использования борной кислоты для модуляции растворимости в воде PVA, но раскрытый способ дает продукт, который является жестким и картоноподобным на ощупь из-за чрезмерной адгезии между полиуретаном и микроволокнами, возникающей после нанесения полиуретана, диспергированного в воде, и последующей коагуляции с помощью раскрытых технологий.

Это связано, прежде всего, с операцией расслаивания после крашения, которая делает нетканый материал жестким и неприятным на ощупь на стороне реза из-за неспособности удалить полиуретан на стороне реза перед процессом окрашивания. Внешний вид поверхности готового продукта, кроме того, не сопоставим с внешним видом продуктов, которые можно получить с помощью современного процесса с использованием растворителя, из-за того, что микроволокно чрезмерно склеивается полиуретаном, также на поверхности, заставляя определенные поверхностные волокна выглядеть как микроволокна.

В настоящее время заявитель разработал способ получения микроволокнистого нетканого материала, который позволяет использовать воду вместо органических растворителей, но, в отличие от уже известных водных процессов, причем полученный нетканый материал обладает превосходной износостойкостью и характеристиками на ощупь, улучшенной стойкостью к окрашиванию и не имеет дефектов, вызванных чрезмерной адгезией между микроволокном и полиуретаном, таких как, например, шумность и низкая упругость, жесткость и картоноподобие на ощупь и стойкость к трещинам после прокатки. Кроме того, полученный продукт является эластичным, а также обладает высокой прочностью и устойчивостью к пожелтению; внешний вид поверхности, кроме того, идентичен внешнему виду продукта, полученного с помощью современного способа с использованием растворителя.

Сущность изобретения

В первом аспекте настоящее изобретение относится к способу получения микроволокнистого нетканого материала, включающему стадии на которых:

a) получают двухкомпонентное волокно типа «остров-в-море», в котором морской компонент представляет собой полимер, который удаляется в горячей воде или в водном щелочном растворе;

b) получают войлок путем пробивания иглой двухкомпонентного волокна типа «остров-в-море»;

c) осуществляют горячую пропитку указанного войлока водным раствором поливинилового спирта (PVA), имеющим степень омыления, по меньшей мере, 94%, возможно, с добавлением водорастворимой органической или неорганической соли;

d) удаляют морской компонент из полученного на стадии с) войлока, пропитанного PVA, путем контакта войлока с водным основным раствором гидроксида щелочного или щелочноземельного металла, получая таким образом промежуточный микроволокнистый продукт;

e) промывают промежуточный микроволокнистый продукт, полученный на стадии d), нейтральной водой, содержащей водорастворимую органическую или неорганическую соль, или кислой водой, или нейтральной водой, если водный раствор поливинилового спирта (PVA), используемого на стадии c), дополнен водорастворимой органической или неорганической солью;

f) осуществляют холодную пропитку промежуточного микроволокнистого продукта, указанного на стадии е), полиуретаном (PU), диспергированным в воде, содержащей добавки для регулирования вязкости и возможных водорастворимых веществ;

g) закрепляют PU на промежуточном продукте из микроволокна путем коагуляции дисперсии PU и последующей сушки;

h) удаляют PVA, добавленный на стадии c), соль, возможно, добавленную на стадии c) и/или e), и добавки, добавленные на стадии f);

i) подвергают полученный материал разрезанию, шлифованию с одной или обеих сторон и окрашиванию.

Окрашенный нетканый материал, полученный таким образом, уже обладает превосходными характеристиками на ощупь и для драпировки, но увеличение физико-механического сопротивления позволяет нетканому материалу, если необходимо, подвергаться последующим сухим смягчающим обработкам или обработкам в низкотемпературной воде, добавляя, если необходимо, силиконовые агенты для придания продукту мягкости (этап l).

Нетканое полотно, изготовленное в соответствии с настоящим способом, может быть дополнительно отшлифовано на стороне, контактирующей с лезвием (этап m)), если эта обработка была необходима для увеличения или модификации поверхности контакта, чтобы иметь возможность подвергать тканое полотно последующей обработке, такой как, например, приклеивание к тканевым основам, распределение смол и огнезащитного покрытия и/или для дополнительного уменьшения толщины окрашенного нетканого полотна или также для дополнительного смягчения готового материала.

В дополнительном аспекте изобретение относится к микроволокнистоЙ нетканой синтетической замшеобразной ткани из полученной (или получаемой) настоящим способом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные признаки и преимущества изобретения будут проиллюстрированы ниже со ссылкой на прилагаемые фигуры, на которых:

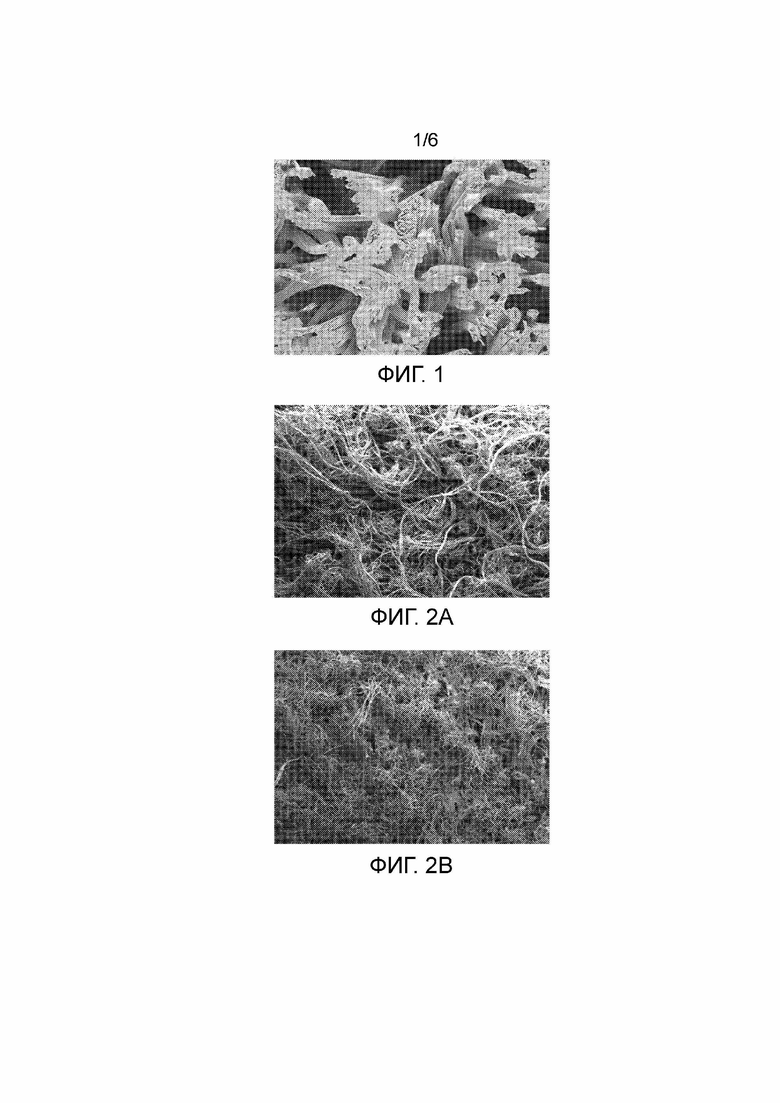

- на фиг. 1 показан разрез промежуточного микроволокнистого продукта, пропитанного препаратом полиуретана, диспергированного в воде и впоследствии подвергнутого удалению PVA (стадия h)); полиуретановый препарат содержит водорастворимый полимер, который способен модифицировать адгезию полиуретана к микроволокну после удаления на стадии h) вместе с PVA, применяемым на стадии c).

- на фиг. 2А показана поверхность промежуточного микроволокнистого продукта, пропитанного препаратом полиуретана, диспергированного в воде и впоследствии лишенного PVA (стадия h)).

- на фиг. 2В показана поверхность промежуточного микроволокнистого продукта, пропитанного препаратом полиуретана, диспергированного в воде и впоследствии лишенного PVA (стадия h)); поверхность на фиг. 2В отличается от поверхности на фиг. 2А тем, что вблизи двух внешних поверхностей присутствие солей, добавленных к промежуточному продукту на стадии е) (перед пропиткой полиуретаном), позволило получить такое количество полиуретана, который присутствует на поверхности, которая должна быть ограничена, облегчая таким образом разделение микроволокон в процессе шлифовки и окрашивания со значительным улучшением внешнего вида поверхности продукта.

- на фиг. 3 показан промежуточный микроволокнистый продукт, пропитанный препаратом полиуретана, диспергированного в воде и лишенного PVA (стадия h)), который отличается от предыдущих тем, что во время приготовления добавляли добавку, способную набухать во время сушки, производя искусственное расширение, которое снижает плотность полиуретановой матрицы. В этом случае частицы сначала набухают, а затем взрываются, чтобы создать пористость внутри полиуретановой матрицы.

- на фиг. 4А показан промежуточный микроволокнистый продукт, пропитанный препаратом полиуретана, диспергированного в воде и лишенного PVA (стадия h)), который отличается от предыдущих тем, что использовалась добавка, способная генерировать газообразные продукты разложения во время стадии коагуляции/сушки (стадия g)).

- на фиг. 4В показан промежуточный микроволокнистый продукт, пропитанный препаратом полиуретана, диспергированного в воде и подвергнутого коагуляции в водном растворе муравьиной кислоты и последующей сушке (стадия g)), после чего следует стадия удаления PVA (стадия h)). Следует отметить пористую структуру, которая образуется в процессе коагуляции в воде, содержащей муравьиную кислоту, и ограниченной адгезии между полиуретаном и микроволокном, что обеспечивает большую мягкость и эластичность в конечном продукте.

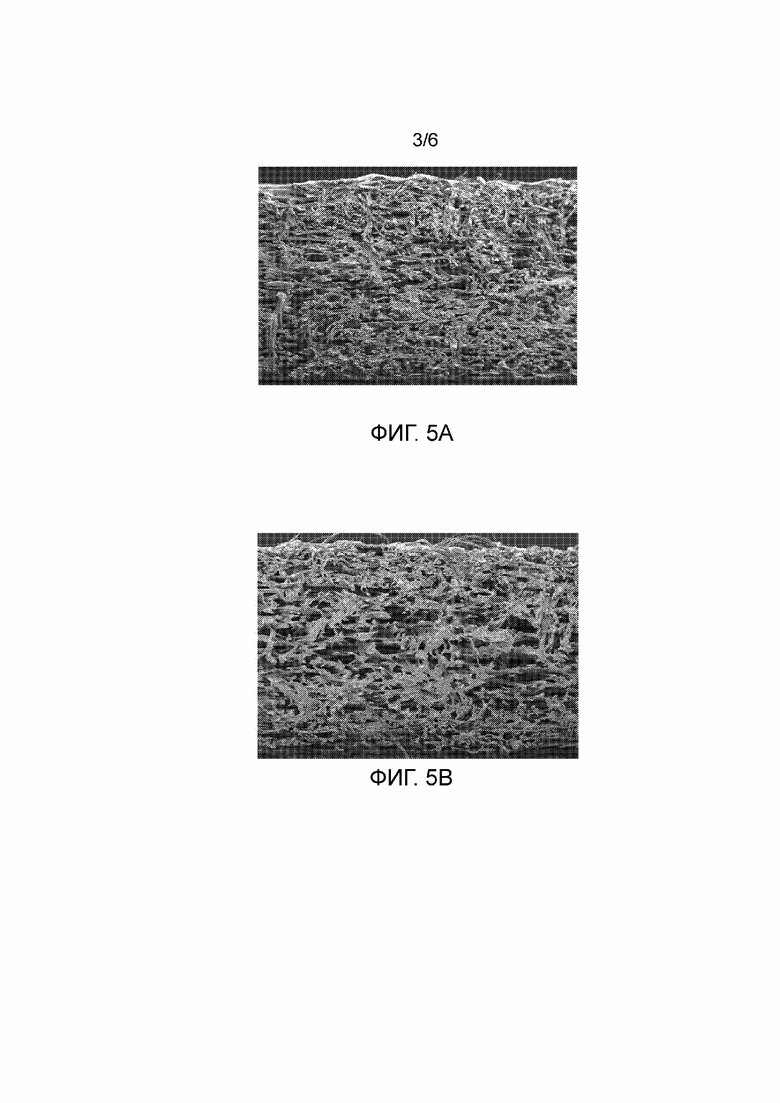

- на фиг. 5А показан промежуточный микроволокнистый продукт, пропитанный препаратом полиуретана, диспергированного в воде и непосредственно подвергнутого коагуляции/сушке (стадия g)).

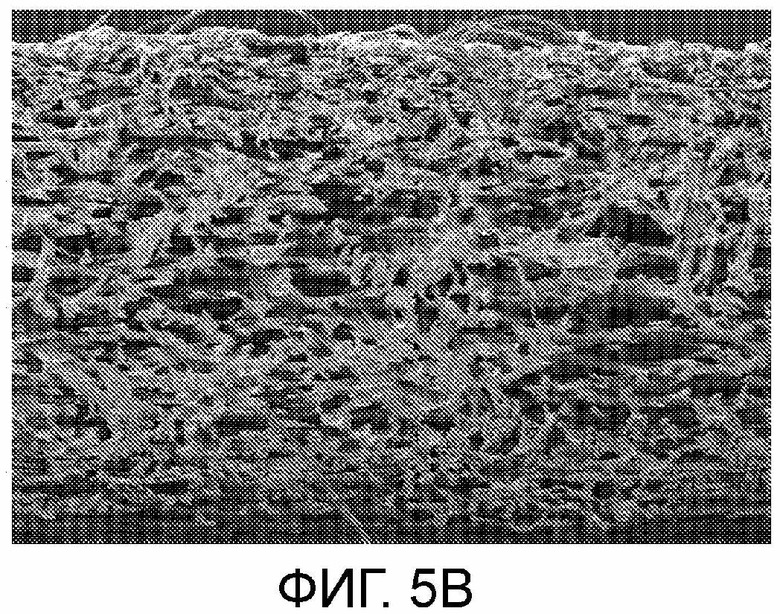

- на фиг. 5В показан промежуточный микроволокнистый продукт, пропитанный препаратом полиуретана, диспергированного в воде, подвергнутого предварительной обработке ИК-лампами перед процессом коагуляции/сушки (стадия g)). После удаления промежуточных продуктов из PVA (стадия h)) в центре промежуточного продукта 5В отмечается более высокая концентрация полиуретана по отношению к промежуточному продукту с фиг. 5А; это оставляет поверхность более свободной при общем улучшении внешнего вида конечного продукта.

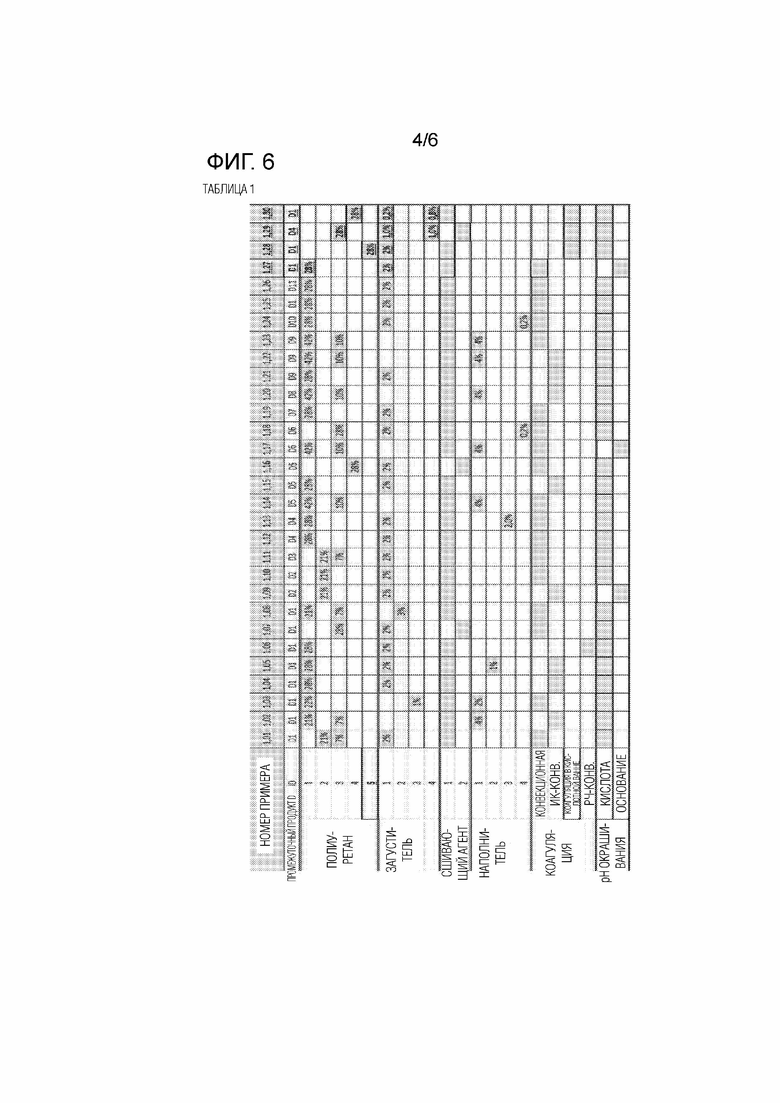

- Фиг. 6 содержит Таблицу 1, показывающую весовые коэффициенты пропитки в соответствии с примером 1 и последующими обработками.

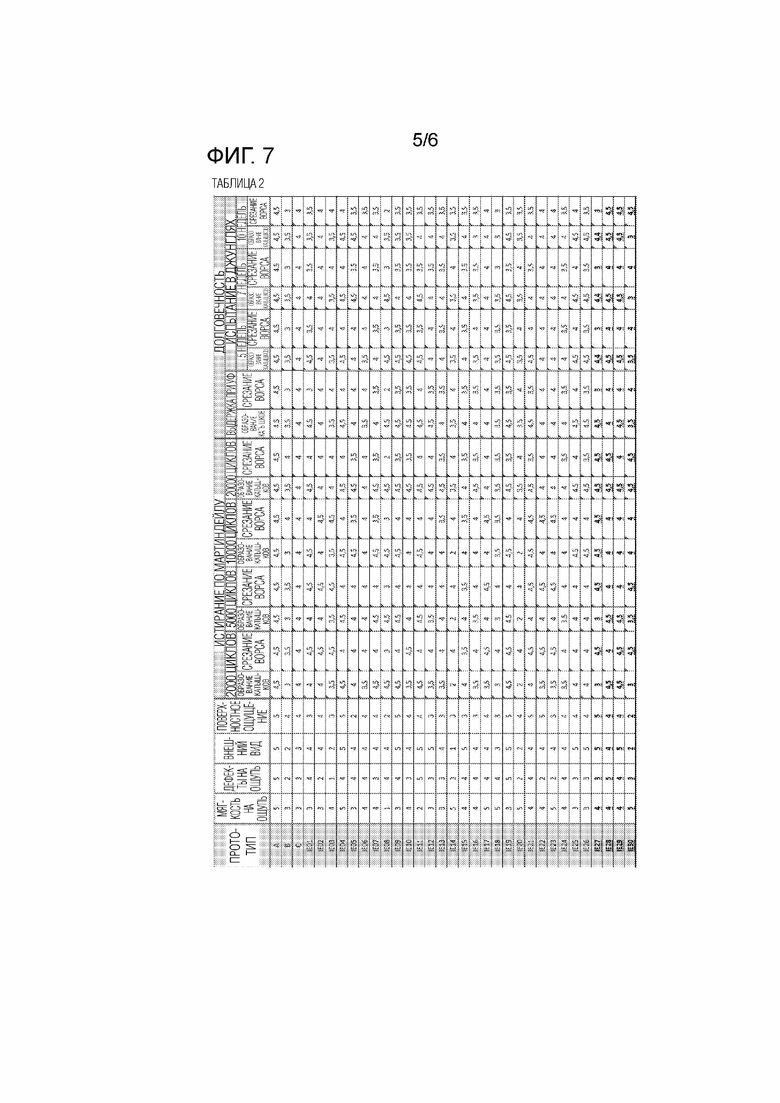

- на фиг. 7 показана таблица 2, содержащая оценки прототипов, полученных в соответствии с настоящим изобретением, в сравнении с прототипами, изготовленными в соответствии с патентом EP1323859 (процесс с использованием растворителя, прототип A) и раскрытыми примерами 2.2 (прототип B) и 1.1b (прототип C) в патенте EP2780501.

- на фиг. 8 показана шкала Мартиндейла, используемая для оценки внешнего вида микропористого продукта после испытания на истирание с использованием тестера на истирание по Мартиндейлу.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В способе по настоящему изобретению подготовка войлока в соответствии с этапом b) происходит путем пробивания иглой двухкомпонентного волокна типа «остров-в-море», полученного на этапе а). Последний может быть получен в соответствии с методиками предшествующего уровня техники, которые предусматривают подачу двух чистых полимеров или двух смесей полимеров с добавками в фильеру, так что один из двух полимерных компонентов («море») полностью окружает другой компонент, состоящий из различных полимерных нитей, которые образуют различные «острова».

Островной компонент может быть выбран из: модифицированных сложных полиэфиров, катионных сложных полиэфиров, нейлона или других типов полиамидов, полиэтилена (PE), полипропилена (PP), политриметилентерефталата (PTT), полибутилентерефталата (PBT), полигидроксиалканоатов (PHA), полиэтиленфураноата (PEF), полимолочная кислота (PLA) и полиэтилентерефталат (PET), причем последний является особенно предпочтительным. Вышеупомянутые полимеры могут быть получены из сырья, полученного из возобновляемых источников (которые полностью или частично заменяют текущее ископаемое сырье), или сами полимеры могут быть получены путем процессов ферментации или с использованием микроорганизмов. Примерами полимеров, принадлежащих к первому случаю, являются PTT, PEF, PET и PLA, PE. Примерами полимеров, принадлежащих ко второму случаю, являются РНА.

Примером морского компонента является прядомый полимер, предпочтительно выбранный из: поливинилового спирта (PVA), полистирольных сополимеров, содержащих PVA (co-PVA-PS), стирольных сополимеров, содержащих малеиновый ангидрид или другие органические мономеры в цепи (co-PS), сложных сополиэфиров, содержащих PVA (со-PVA-PES), сополиолефинов, таких как полиэтилен или полипропилен, содержащих PVA (соответственно со-PVA-PE, co-PVA-PP), сложных сополиэфиров, содержащих смесь терефталевой кислоты + изофталевой кислоты + 5-сульфоизофталевой кислоты (HWS) и сополиэфиры, содержащие как терефталевую кислоту, так и 5-сульфоизофталевую кислоту или ее натриевую соль (co-PES, которая также может быть сокращена до аббревиатуры TLAS), причем последний является особенно предпочтительным.

Как морской, так и островной компоненты могут использоваться в смеси с добавленными компонентами, выбранными из: пигментов для островного компонента и несовместимых полимеров для морского компонента. Несовместимые полимеры (т.е. не смешивающиеся с морским компонентом) образуют гетерогенную систему, которая на микроскопическом уровне имеет зоны, рассеянные в матрице, состоящей из второго полимера, в котором присутствует только один из полимеров; как правило, эти системы являются хрупкими, и, если они используются для формирования морского компонента, они облегчают разрыв оболочки во время этапов растяжения, обжима и производства промежуточного продукта из войлока.

В качестве пигментов, вставляемых в островной компонент, можно упомянуть УФ-стабилизаторы и технический углерод, причем технический углерод является особенно предпочтительным, поскольку он позволяет уменьшить количество красителей, используемых при окрашивании для получения окрашенных материалов в диапазонах серого/черного и темного цветов, чтобы получить очень высокую светостойкость, тем самым экономя на стоимости процесса окрашивания. Стабилизирующие ультрафиолетовые свойства углерода на самом деле известны тем, что в сочетании с уменьшением содержания красителя, используемого в рецептуре, позволяет уменьшить ухудшение цвета после воздействия ультрафиолета и снизить стоимость производства окрашенного материала за счет экономия на количестве красителей, которые будут использоваться. Если невозможно использовать технический углерод (производство очень светлых цветов), использование УФ-стабилизаторов, тем не менее, позволяет повысить светостойкость тонированных материалов. Красители, особенно если они выбраны из материалов с высокой светостойкостью, обычно оказывают большое влияние на конечную стоимость продукта.

PVA, добавленные к со-PES, и полиэтиленгликоли (PEG), добавленные к со-PS, могут быть упомянуты как полимеры, несовместимые с морским компонентом.

В одном особенно предпочтительном варианте осуществления войлок стадии b) получают путем пробивания иглой двухкомпонентного волокна, образованного PEТ и ко-PES (возможно, добавленного с пигментами в островном компоненте и/или с несовместимыми полимерами в морском компоненте), нарезанных на короткие волокна размером около 51 мм.

Соотношение между островным компонентом и морским компонентом двухкомпонентного волокна таково, что обеспечивает возможность быстрого и эффективного вращения двух компонентов посредством фильеры. Указанное соотношение остров/море предпочтительно находится в диапазоне от 20:80 до 80:20, более предпочтительно в диапазоне от 50:50 до 80:20. Соотношения остров/море ниже 50:50 увеличивают количество удаляемого морского компонента с последующим увеличением стоимости продукта и приводят к явной потере физико-механических свойств обработанного двухкомпонентного волокна (морской компонент слабее), кроме готовых изделий с плохим внешним видом из-за низкой плотности волокна на поверхности. Соотношения остров/море выше 80:20 затрудняют процесс прядения, потому что низкое количество морского компонента не позволяет хорошо разделять микроволокна внутри двухкомпонентного волокна.

Перед процессом пробивания иглой двухкомпонентное волокно обычно обрабатывают в соответствии со способами, известными из уровня техники, которые включают добавление смазочных масел на этапе растяжения для улучшения ориентации макромолекул в осевом направлении и с их помощью физико-механических свойств, в дополнение к снижению титра получаемого таким образом волокна эта особенность особенно востребована для производства высококачественных изделий. В предпочтительном варианте осуществления изобретения волокно перед вытяжкой имеет титр от 5,5 до 19 дтекс, предпочтительно от 7,5 до 15 дтекс. Растяжение дополнительно проводится в соотношениях, которые обычно варьируются в диапазоне 2-5, предпочтительно в диапазоне 2,1-3,9. В конце растяжения волокно затем разрезают, чтобы получить короткое волокно, имеющее длину от 45 до 55 мм. После стадии b) получают войлок, имеющий толщину, предпочтительно составляющую от 2 до 4 мм, и кажущуюся плотность, составляющую от 0,1 до 0,5 г/см3, более предпочтительно, от 0,15 до 0,25 г/см3. Преимущественно, указанные значения плотности и толщины являются оптимальными для получения нетканого конечного продукта, обладающего хорошей рукой, мягкостью, эластичностью, внешним видом и механическим сопротивлением условиям процесса. Во время подготовки войлока особенно важно, чтобы отсутствовал дефект, возникающий из трещин (трещины, выделенные в результате прокатки) на стороне s, полученной за счет разрезания продукта на этапе i), чтобы подвергать короткие волокна на начальных стадиях способа пробивания иглой, поперечному проникновению игл с обеих сторон формируемого войлока, чтобы избежать чрезмерной ориентации волокон в соответствии с предпочтительным направлением.

Таким образом, войлок, полученный после стадии b), пропитывают горячим водным раствором PVA, имеющим свойство становиться менее растворимым в условиях удаления морского компонента, как только стала возможна сушка и обработка при высокой температуре.

Горячая пропитка войлока раствором PVA происходит при температуре, по меньшей мере, 50°С, предпочтительно от 60 до 99°С, чтобы также обеспечить стабилизацию размеров промежуточного продукта вследствие снятия напряжения, накопленного в ходе процесса прядения, растяжения и валяния. Стабилизация размеров обычно также приводит к увеличению плотности с последующим улучшением эстетических характеристик получаемого конечного продукта.

В одном варианте осуществления способа по изобретению водорастворимую органическую или неорганическую соль добавляют к водному раствору PVA перед пропиткой (стадия c)), предпочтительно в массовом соотношении соль/PVA, составляющем от 0,1% до 20%, предпочтительно от 5 до 12 мас.%. Предпочтительными солями являются соли щелочных металлов, такие как, например, NaCl и KCl.

Как вариант, раствор, содержащий водорастворимую органическую или неорганическую соль, можно использовать на последующей стадии (стадия е)) для промывания промежуточного микроволокнистого продукта, пропитанного PVA.

Чистый PVA или PVA, к которому была добавлена соль, которая используется на стадии с), характеризуется тем, что имеет растворимость в воде или в водных растворах, которая значительно ниже растворимости «морского» компонента двухкомпонентного волокна в условиях растворения.

Для этой цели настоящий способ предусматривает использование PVA с высокой степенью омыления, то есть, по меньшей мере, 94%, еще более предпочтительно, выше 97%. Указанная степень омыления позволяет обрабатывать PVA таким образом, чтобы достичь нерастворимости в водной среде для противостояния последующей обработке по удалению морского компонента (этап d)), не подвергая опасности его растворение в воде на стадии h) способа, как описано ниже. Преимущественно, использование PVA с указанной степенью омыления позволяет выполнять стадию c) без использования какого-либо сшивающего агента, как, с другой стороны, предусмотрено в уровне техники, таком как, например, борная кислота или соединения ванадия или циркония, которые потенциально вредны для здоровья.

Растворимость PVA можно модулировать не только с помощью PVA с высокой степенью омыления и добавления соли, но также путем термической обработки (также известной как термическое отверждение) при высокой температуре или облучении, проводимых в конце стадии c) пропитки PVA и последующей сушки. В частности, войлок, пропитанный PVA, обрабатывают после сушки при температуре, по меньшей мере, 100°С, предпочтительно в диапазоне от около 140°С до около 250°С, например, с использованием воздушных струйных печей или инфракрасного излучения, в течение времени, которое может варьируются от менее минуты до около 15 минут, как правило, в зависимости от используемой температуры, необходимой степени устойчивости к растворению, степени омыления и содержания соли, которое, возможно, было добавлено в PVA.

Таким образом, можно стабильно прикреплять PVA к войлоку, обеспечивая выполнение последующей стадии удаления «морского» компонента без существенного изменения содержания и распределения PVA в материале.

В этом контексте стадия d) удаления «морского» компонента происходит посредством контакта войлока, пропитанного PVA, полученного на предыдущей стадии с), с водным основным раствором гидроксида щелочного или щелочноземельного металла, предпочтительно NaOH или KOH. Упомянутый контакт происходит предпочтительно путем погружения (промывки) войлока, пропитанного PVA, в выбранный водный основной раствор и сопровождается повторной промывкой нейтральной водой, которая может содержать или не содержать органический или неорганический солевой раствор или кислотную воду для нейтрализации раствора и образования соли «на месте» (стадия е)), чтобы обеспечить удаление возможных остатков щелочного раствора, которые могут вызвать частичный гидролиз микроволокна во время стадии сушки и/или отложения вблизи поверхности микроволокна и внутри PVA концентрация соли, которая использутся для воздействия на последующую стадию пропитки полиуретаном. Из солей, которые можно использовать и получать путем натурализации на стадии промывки, щелочные металлы, такие как, например, NaCl и KCl, являются особенно эффективными.

Как вариант, органический или неорганический солевой раствор уже может присутствовать в PVA, поскольку он добавляется на стадии c) способа, поэтому после стадии в водном основном растворе для удаления морского компонента выполняется промывка нейтральным водным раствором войлока, содержащего PVA и соль.

РН основного раствора, используемого для удаления морского компонента, предпочтительно составляет от 10 до 14. В одном варианте осуществления концентрация основного раствора составляет от 0,1 до 48%, предпочтительно от 5 до 12%. Низкие концентрации основного раствора замедляют процесс растворения; с другой стороны, чрезмерно высокие концентрации снижают селективность удаления между морским компонентом и микроволокном и, кроме того, вызывают осаждение продуктов удаления морского компонента в основном экстракционном растворе.

Удаление «морского» компонента в соответствии со стадией d) происходит при температуре и в течение времени, выбранных для оптимизации селективного растворения этого компонента, растворяя минимально возможное количество нанесенного PVA, в то же время избегая разрушения микроволокна компонента «острова». Чтобы получить более эффективное удаление и более короткие сроки, температура основного раствора предпочтительно составляет, по меньшей мере, 40°С, более предпочтительно, по меньшей мере, 60°С, еще более предпочтительно, составляет от 60°С до 80°С. Из литературы известно, что присутствие ионов положительных металлов, таких как Na+ или K+, и анионов, таких как SO42-, препятствует потере PVA при удалении морского компонента (эффект, известный под термином «высаливание»). Это позволяет использовать базовое решение при температуре выше 60°C без значительных потерь PVA в процессе удаления морского компонента. Чрезмерно высокие температуры, тем не менее, затрудняют контроль процесса удаления морского компонента и снижают селективность удаления между морским компонентом и микроволокном.

Когда в качестве морского компонента используется co-PES, содержание 5-сульфоизофталевой кислоты (SIPA) внутри полимера значительно влияет на растворимость полимера в щелочном растворе, используемом для его удаления. В частности, содержание SIPA ниже 8 мас.% требует в течение того же времени контакта со щелочным раствором условий растворения со-PES, которые являются более радикальными, такие как, например, более высокая концентрация гидроксида натрия и/или более высокая температура в способе. Но изменение этих параметров отрицательно влияет на селективность между удалением морского компонента и деградацией полимера, составляющего острова, и, кроме того, явления осаждения продуктов, удаляющих морской компонент, могут быть вызваны в основном экстракционном растворе (связанном с концентрацией раствора гидроксид натрия в растворе). С другой стороны, содержание SIPA выше 12% делает морской компонент менее кристаллическим с возможной потерей части полимера в ходе производственного процесса и отрицательно влияет на физико-механические характеристики получаемого двухкомпонентного волокна. Содержание SIPA, присутствующего в co-PES, таким образом, должно предпочтительно составлять от 8 до 12%, более предпочтительно от 9 до 11%.

Кроме того, количество SIPA должно быть сбалансировано, чтобы обеспечить возможность использования концентраций гидроксида натрия или калия ниже примерно 12%, предела, по которому осаждаются фталевые олигомеры, полученные в результате процесса гидролиза.

Стадия термической обработки или облучения после сушки PVA при высокой температуре не может быть выполнена (если приняты минимальные потери PVA) во избежание чрезмерного перегрева двухкомпонентного волокна: высокие температуры фактически повышают кристалличность волокна из-за реорганизации кристаллических доменов микроволокна и их морского компонента. Преимуществами незначительного нагревания являются большая мягкость для микроволокна и, следовательно, для полученного готового продукта и большая легкость растворения для морского компонента.

Вследствие того, что кристалличность морского компонента не увеличивается, температуру растворения основного раствора можно затем снизить до значений, составляющих от 35 до 50°С, что также улучшает селективность гидролиза.

Микроволокнистый промежуточный продукт, полученный удалением морского компонента, может быть промыт с помощью холодной воды или умеренно горячей воды (стадия е)). Холодная вода при температуре ниже 40°C предотвращает даже частичное удаление PVA, происходящее при удалении остатков основного раствора; с другой стороны, использование умеренно горячей воды при температуре от 40 до 80°C позволяет дополнительно увеличить плотность промежуточного микроволокнистого продукта, который теперь лишен морского компонента, таким образом обеспечивая особенно высокие плотности и материалы, производимые с еще более богатым внешним видом, хотя, с другой стороны, потери могут быть вызваны PVA.

Предпочтительный вариант осуществления изобретения состоит в использовании солевого моющего раствора, содержащего соли щелочных или щелочноземельных металлов (стадия е)), которые в дополнение к предотвращению потери PVA в воде оставляют на промежуточном продукте слой соли, который затем может влиять на адгезию и стабильность полиуретана, используемого на последующей стадии пропитки f), особенно вблизи поверхности материала, чтобы получить после окрашивания внешний вид, который является особенно насыщенным и похожим на внешний вид современного способа с использованием растворителя. Таким образом, эти соли могут быть добавлены как в моющий раствор, так и получены путем нейтрализации остаточного гидроксида натрия или калия разбавленными растворами сильных или слабых кислот, создавая в последнем случае буферную систему.

Температура воды ниже 60°C позволяет ограничить потери PVA до значений ниже 10% от исходного содержания или до значений, близких к нулю, если PVA достаточно закреплен на предшествующей стадии термообработки.

Присутствие соли вблизи поверхности позволяет изменять распределение полиуретана, применяемого на последующей стадии f), в частности, ограничивая его количество вблизи поверхности промежуточного продукта.

Промежуточный продукт из микроволокна, лишенный «морского» компонента и с возможным присутствием солей вокруг микроволокна и в PVA, затем подвергают стадии f) пропитки PU.

Как известно, PU представляет собой полимер, имеющий полимерную цепь, образованную только уретановыми связями (т.е. -NH-(CO)-O-) или смесью или уретановыми и мочевинными связями (т.е. -NH-(CO)-NH-), и получают реакцией между полиолом или смесью полиолов и диизоцианата. Чтобы облегчить диспергирование полимера в воде, может быть полезно добавить к цепи иономеры (молекулы, содержащие ионные группы, которые, как и полиолы, связываются с изоцианатом). В настоящем изобретении PU предпочтительно получают реакцией алифатического или ароматического диизоцианата с полиолами, имеющими среднюю молекулярную массу от 500 до 5000 Да, еще более предпочтительно, выбранными из: простого полиэфира, сложного полиэфира, поликарбоната и сложного полиэфир-поликарбоната. Также могут быть использованы полиолы, которые получают в результате процессов димеризации жирных кислот или полимеризации олефинов, которые позволяют вводить функциональные группы с высокой гидрофобностью в цепь, чтобы повысить устойчивость полиуретана к процессам гидролиза и увеличить общее содержание сырья из возобновляемых источников, присутствующих в окрашенном материале (способы получения простых олефинов посредством процессов ферментации и последующей ненасыщенности уже известны). Также возможно включение в реакцию полидиметилсилоксанов для получения гибридного PU с целью повышения механических свойств и устойчивости к гидролизу. Можно добавлять небольшие количества трифункциональных мономеров к полиуретановым цепям или цепочечным цепям аминосиланового типа во время процесса синтеза, чтобы повысить устойчивость полимера к гидролизу, когда он нанесен и подвергнут поперечному сшиванию.

Вышеупомянутое сырье может быть получено с помощью производственных процессов, в которых используются возобновляемые источники первого поколения (из пищевых продуктов), возобновляемые ресурсы второго поколения (сельскохозяйственные или промышленные отходы) или возобновляемые ресурсы третьего поколения (прямой синтез из CO2).

PU может присутствовать в водной среде, например, в эмульсиях или водных дисперсиях. Можно также использовать двухкомпонентные полиуретаны, реакционноспособные системы, характеризующиеся разделением части реагентов, которые после того, как они смешаны перед применением, начинают реагировать по месту или реагировать, как только они активируются термически или путем добавления катализаторов и получения готовых полимер непосредственно внутри промежуточного микроволокнистого продукта, в который они были нанесены. Эти системы, которые обычно не содержат растворителя, в любом случае дают хорошие результаты пропитки, потому что до конца реакции их вязкость является достаточно низкой, чтобы не препятствовать ее диффузии внутри промежуточного микроволокнистого продукта.

В качестве альтернативы полиуретанам можно использовать смеси полиуретанов с другими эластомерными полимерами, такими как, например, силиконовые полимеры, полиизопрены, полибутадиены и их сополимеры или стирол-бутадиены и полимеры природного происхождения (такие как, например, латекс натурального каучука в качестве такой или предварительно вулканизированный латекс).

Предпочтительно концентрация раствора для пропитки составляет от 8 до 40%, более предпочтительно от 15 до 30%. Концентрации выше 30% могут затруднить стадию пропитки и ограничить содержание полиуретана в готовом продукте, тогда как концентрации ниже 8% могут вызвать плохую стабильность дисперсии PU с течением времени и значительно изменить структуру затвердевшего полиуретана и тип адгезии между полиуретаном и микроволокном до такой степени, что стойкость окрашиваемого промежуточного продукта снижается.

Пропитка PU в соответствии со стадией f) обычно происходит погружением и дозированием с помощью прижимных роликов или методами предшествующего уровня техники (например, волнами давления). Предпочтительно, микроволокнистый промежуточный продукт пропитывают PU путем погружения и дозирования с помощью прижимных роликов.

Пропитка PU в водной среде может быть подходящим образом выполнена с использованием так называемого самоэмульгирующегося полиуретанового полимера (который содержит в цепи только иономер) и/или путем добавления подходящих внешних эмульгаторов, таких как, например, оба ионных и неионные поверхностно-активные вещества. Предпочтительно, эмульгаторы используются в концентрациях от 0,5 до 10% по отношению к PU.

Чтобы получить требуемые механические свойства и устойчивость к растворителям, пропитка на стадии е) может происходить в присутствии сшивающего агента, который предпочтительно можно активировать во время стадии сушки PU при температуре, составляющей примерно от 60°С до 200°С, предпочтительно от около 70°С до около 160° С, время сшивания обычно составляет менее 5 минут при указанных температурах и обычно заканчивается в течении следующих 24 часов.

Указанный сшивающий агент предпочтительно используется в количествах, составляющих от 0,5 до 10%, и может быть выбран из: меламинов, азиридинов, эпоксидов, соединений циркония, карбодиимидов, производных изоцианата или, предпочтительно, блокированного изоцианата или полиизоцианата с низкой температурой деблокирования (температура, при которой некоторые особенно стабильные группы освобождаются от молекулы, таким образом, регенерируя изоциановую группу, которая может снова реагировать с присутствующими полиуретановыми цепями). Карбодиимиды и блокированные изоцианаты являются особенно предпочтительными, поскольку они обеспечивают больший контроль процесса и более длительное время стабильности получаемых дисперсий.

Пропитка PU происходит в присутствии добавок для регулирования вязкости, которые являются загустителями, увеличивающими вязкость дисперсии, что позволяет контролировать миграцию полиуретана по толщине во время стадии сушки. Дисперсии с вязкостью ниже 200 мПа•с при 20°C вызывают значительную миграцию полиуретана на поверхность с последующим изменением распределения полимера по толщине; это приводит к чрезмерному присутствию полиуретана на поверхности и появлению дефектов, таких как пятнышки и разрывы ворса (слишком большое количество полиуретана на поверхности затрудняет процесс шлифовки из-за чрезмерной фиксации микроволокон, которые находятся в контакте с абразивной бумагой, и облегчает усталостное разрушение из-за напряжения, явления, которое также известно как «ворсовая резка») или нерегулярноcть (определенные микроволокна или группы микроволокон на поверхности, обернутые полиуретаном, сопротивляются механическому воздействию абразивной бумаги во время процесса шлифовки и производят локальные волокна, которые больше и имеют большую длину, как на рисунке 2А). Вязкие дисперсии с вязкостью более 8000 мПа•с при 20°C препятствуют миграции полиуретана во время этапа закрепления полимера g), определяя образование остатка полиуретана, который остается в центре пропитанного промежуточного продукта. Такое накопление полиуретана на внутренней поверхности, которое происходит после этапа расслаивания (сторона s), может привести к образованию нетканого материала, который является слишком жестким и картоноподобным, если полимерный слой слишком компактен. Таким образом, окрашенный промежуточный продукт является особенно жестким, если после окрашивания изготовленного материала не выполняется дополнительная стадия шлифовки для удаления части полиуретана, обнаруженной на стороне s (сторона образовалась после расслаивания); однако, это приводит к большей стоимости производимого материала из-за большего количества процессов. Крайне вязкие ньютоновские дисперсии (вязкость выше 10000 мПа•с при 20°С), кроме того, затрудняют процесс пропитки, препятствуя проникновению полимера по всей толщине микроволокнистого промежуточного продукта.

Таким образом, контроль вязкости является ключевым параметром для получения материала с подходящим распределением полиуретана по толщине и, таким образом, мягкого, не похожего на картон на ощупь и с однородным внешним видом.

Так называемые полиуретановые ассоциативные загустители (HEUR) являются особенно эффективными добавками для регулирования вязкости, они создают ассоциативные структуры полиуретановые загустители, которые с трудом мигрируют в процессе сушки или коагуляции и дают, после того как они установлены, менее компактные полимерные агрегаты.

Как вариант, также могут быть использованы добавки, которые увеличивают вязкость диспергирующего средства (воды), что затрудняет миграцию полиуретана через микроволокнистую подложку во время процесса сушки или коагуляции. Производные акриловой кислоты (такие как, например, полиакрилаты или уретановые/ акриловые смолы), добавки, такие как синтетические полимеры, такие как PVA, соединения, происходящие из природных полимеров, таких как карбоксиметилцеллюлоза (CMC), и некоторые сложные сахара, такие как, например, ксантан, относятся к этой категории. Ассоциативные загустители и акриловые загустители, добавленные в чистом виде или в смеси, являются особенно предпочтительными.

Преимущественно также можно использовать полиуретановые эмульсии или дисперсии в воде с более высокой вязкостью (то есть с вязкостью выше установленных пределов), если выбраны неньютоновские загустители. Указанные неньютоновские загустители фактически обладают свойством временного снижения вязкости полиуретановой эмульсии или водной дисперсии во время этапа пропитки, выполняемого с помощью прижимных роликов. Упомянутая временная потеря вязкости происходит из-за большого напряжения, присутствующего в прижимных роликах. В конце пропитки и связанного с ней напряжения вязкость полиуретановой эмульсии или водной дисперсии снова увеличивается, эффективно препятствуя миграции полиуретана на поверхность.

Полиуретан также может быть пигментирован сажей или другими пигментами для придания готовому продукту окраски, которая ограничивает восприятие полиуретана после окрашивания.

Еще одним неожиданным аспектом, который делает изобретение особенно интересным, является присутствие солей на волокне и в PVA промежуточного продукта, который должен быть пропитан полиуретаном. Когда полиуретан приближается к зонам промежуточного продукта, которые особенно богаты солями, водная дисперсия, содержащая полиуретан, дестабилизируется, и полимер не может эффективно прилипать к микроволокну.

Кроме того, в зонах, богатых PVA (вблизи поверхности материала), наблюдается еще более заметный эффект, который отражается в почти полном отсутствии полиуретана, что позволяет эффективно освобождать микроволокно на стадии шлифовки и дает после окрашивания продукт с особенно богатым и однородным внешним видом, что делает нетканое полотно, которое, таким образом, получено, очень похожим на то, которое получено в современном способе с использованием растворителей (сравнение между фигурами 2А и 2В). Меньшая адгезия между волокном и полиуретаном также отражается в увеличении мягкости окрашенного продукта по отношению к материалам, полученным способом без растворителей, в которых нет солей, присутствующих в полиуретане или в промежуточном продукте, который необходимо подвергнуть воздействию пропиткой полиуретаном. Однако, если адгезия чрезмерно низкая, полученный продукт не выдерживает конечной стадии окрашивания, когда материал подвергается комбинированному воздействию давления, температуры и механического напряжения (типичная технология окрашивания полиэфирных волокон).

В промежуточных продуктах, обработанных солью, меньшая адгезия полиуретана вместе с образованием более пористой структуры PUD из-за потери соли на стадии промывания h) после закрепления полиуретана делает промежуточный продукт более пористым и в то же время более эластичным, приводит к производству нетканых тканей, характеризующихся богатым внешним видом, большей мягкостью на ощупь и с явным улучшением в плане упругости и устойчивости к истиранию.

Кроме того, пропитка PU может происходить в присутствии дополнительных добавок, таких как, например, поверхностно-активные вещества, дестабилизирующие агенты, соли других щелочных металлов или соли щелочноземельных металлов, генераторы кислот, которые выделяют протоны при нагревании, такие как, например, ацетат диэтиленгликоля или формиат диэтиленгликоля, водоотталкивающие агенты, пластифицирующие агенты, смачивающие агенты и диспергирующие агенты, силиконовые соединения и наночастицы, нановолокна и нанотрубки, которые диспергируются в воде, предпочтительно в количестве от 0 до 15%, более предпочтительно от 0 до 8% по отношению к PU. Одним примером соли щелочноземельного металла является CaCl2, и она используется для ускорения дестабилизации полиуретановой дисперсии при повышении температуры (в случае полиуретанов, которые коагулируют термически).

В дополнение к упомянутым добавкам к полиуретану могут быть добавлены водорастворимые вещества, такие как, например, PVA или полимер, подобный морскому компоненту микроволокна, но характеризующийся хорошей растворимостью в горячей воде (например, растворимые в горячей воде полимеры и некоторые со-PES), которые после холодной пропитки промежуточного микроволокнистого продукта в соответствии со стадией f) способа, являющегося целью настоящего изобретения, удаляются на стадии h) горячего удаления и образуют таким образом искусственную пористость это улучшает руку и мягкость продукта.

Другим типом добавок, которые можно добавлять в полиуретан для создания пористости в его структуре, являются расширяемые микросферы, такие как, например, продукты Akzo Nobel, известные как Expancel®: это полые частицы дисперсного полимера, которые содержат внутри низкокипящую жидкость. На стадии сушки и закрепления полиуретана, которая следует за стадией пропитки f), вследствие расширения содержащейся жидкости эти частицы набухают, создавая зоны с низким содержанием полиуретана. Если нагревание продолжается вплоть до взрыва этих полых частиц, создается микропористость, которая связана с размерами полых частиц, с типом содержащихся в них жидкостей и с концентрацией этих частиц в дисперсии PU.

Аналогичный эффект также может быть получен добавлением к полиуретановому препарату, диспергированному в воде для использования на стадии пропитки f), водорастворимого вещества, такого как нестабильная соль (например, NH4HCO3 или (NH4)2CO3), которое при его разложении с помощью нагрева уже при температуре 60-70°С, производит большие количества газа, который может генерировать искусственную пористость в структуре высушиваемого полиуретана, способствуя таким образом производству более мягких нетканых тканей.

Еще одним типом полимера, который может быть добавлен к PU для увеличения пористости и мягкости конечного нетканого материала, являются полимеры, которые частично смешиваются с PU, которые позволяют генерировать неоднородные структуры, способные создавать PU менее компактен и, следовательно, мягче. Одним из примеров являются смеси полиуретановых и силиконовых полимеров.

После стадии f) пропитки промежуточный микроволокнистый продукт подвергают стадии g) закрепления PU. Закрепление может происходить посредством: коагуляции горячим воздухом, коагуляции горячей водой, коагуляции в водных растворах электролитов, радиочастотной коагуляции, микроволновой коагуляции, ультразвуковой коагуляции, коагуляции инфракрасным (инфракрасным) излучением или паровой коагуляции. Предпочтительно происходит воздушная коагуляция, и таким образом достигается термическое закрепление PU или коагуляция в водных растворах, содержащих соли (такие как, например, соли щелочных и щелочноземельных металлов) или кислоты, которые дестабилизируют дисперсию (как, например, органические кислоты, такие как муравьиная кислота, уксусная кислота, пропионовая кислота, щавелевая кислота, малоновая кислота, янтарная кислота, малеиновая кислота, фумаровая кислота или неорганические кислоты, такие как соляная кислота, серная кислота, фосфорная кислота).

В случае коагуляции горячим воздухом материал, полученный после стадии f), приводят в контакт с воздухом при температуре, составляющей от около 50°С до около 200°С, предпочтительно от около 50°С до 160°С, чтобы лучше контролировать миграцию полиуретана при нагревании; продолжительность нагревания может, например, варьироваться в зависимости от типа используемого полиуретана, поскольку в случае использования полиуретанов, которые коагулируют термически, можно ограничить нагрев пропитанного промежуточного продукта, избегая полной сушки и экономя таким образом на количество энергии, необходимое для испарения присутствующей воды. Предпочтительно PU коагулируется на промежуточном микроволокнистом продукте в печи, предпочтительно в печи с штифтами, при повышении температуры, составляющей от 50°С до 160°С. Указанный температурный градиент предотвращает испарение воды так быстро, что он также переносит твердую часть дисперсии на поверхность, прежде чем она получит достаточно тепла для разложения любых присутствующих поверхностно-активных веществ, которые стабилизируют PU.

Раскрытая здесь коагуляция горячим воздухом преимущественно позволяет получить готовый продукт, который обладает превосходной стойкостью и долговечностью. Кроме того, при коагуляции горячим воздухом полиуретан имеет тенденцию становиться прозрачным, что делает возможные запятнания менее заметными.

В случае коагуляции в водном растворе, содержащем растворенные электролиты (соли и кислоты), можно получить коагуляцию полиуретана при низкой температуре (то есть при температуре не выше 70°C) со значительной экономией энергии.

В этом случае пропитанный промежуточный продукт, полученный после стадии f), приводят в контакт, предпочтительно путем погружения, с водой при температуре, составляющей от примерно 20°С до 90°С, предпочтительно, от примерно 40°С до 80°С, содержащей определенное количество дестабилизирующего агента (электролита) дисперсии PU, который позволяет снизить температуру, при которой PU начинает коагулировать (также определяемую термином «точка помутнения»).

Одним примером дестабилизирующего агента являются галогениды и сульфаты кальция и магния, предпочтительно CaCl2 и MgSO4. Выбранный агент можно использовать в количествах, составляющих от 0,01 до 5 мас.%, более предпочтительно от 0,1 до 1%. Коагуляция горячей водой особенно подходит, когда желательна улучшенная мягкость конечного продукта.

Другим примером дестабилизирующего агента являются кислоты, добавляемые в коагуляционный раствор, которые вызывают протонирование анионных групп, присутствующих в полиуретановой цепи (введенных при синтезе, добавляя иономеры вместе с полиолами и изоцианатом). Такие кислоты могут быть выбраны, например, из органических кислот, таких как муравьиная, уксусная, щавелевая, малеиновая кислота или неорганические кислоты, такие как соляная, серная, фосфорная кислота.

Кроме того, в предпочтительном варианте осуществления изобретения, чтобы минимизировать миграцию полиуретана во время процесса коагуляции и/или минимизировать потерю полиуретана в резервуаре для коагуляции, загуститель также добавляют к препарату, содержащему PU, который может увеличить вязкость препарата. Предпочтительно загуститель имеет ассоциативный тип, то есть способен связываться с PU, присутствующим в водной дисперсии, уже в форме мицелл, и таким образом создавать более сложные дисперсные структуры, в которых мицеллы агрегируются вместе. Работа этих ассоциативных систем хорошо известна специалистам в данной области. Другим типом особенно эффективных загустителей являются полиакрилатные загустители, которые не только увеличивают вязкость препарата, но также вызывают модификацию структуры полиуретана, коагулированного с образованием нерегулярных и частично пористых поверхностей. Смеси этих двух типов загустителей также особенно эффективны, чтобы воздействовать одновременно на обе ступени дисперсии (воду и полиуретан).

В случае коагуляции горячим воздухом предпочтительно использовать полиуретановые загустители ассоциативного типа, поскольку акриловые типа обычно придают жесткость полиуретану, к которому они добавляются.

Промежуточный продукт после коагуляции полиуретана и перед чистовой обработкой, возможно, подвергается поперечной сшивке полиуретана вследствие активации сшивающих агентов, присутствующих в пропиточном составе. Обработка поперечной сшивкой, как правило, состоит из нагревания материала при достаточно высокой температуре, чтобы запустить процесс поперечной сшивки и/или высвободить блокированные изоцианаты, возможно добавленные в пропиточную композицию (стадия f)), и связать вместе молекулы полиуретана, увеличивая в таким образом, его устойчивость к последующему процессу окрашивания (стадия i)).

Процесс сшивания также можно активировать или поддерживать с помощью ультрафиолетовых лучей, если сшивающий агент или другие добавки могут поглощать ультрафиолетовое излучение, инициируя процесс.

Процессу закрепления на этапе g) может предшествовать излучение инфракрасными лампами или радиочастотами или микроволнами для быстрого предварительного нагрева дисперсии полиуретана, что облегчает его закрепление во внутренних слоях, вдали от поверхности. Из этих предварительных обработок стадия с использованием инфракрасных ламп является особенно предпочтительной, поскольку этот тип излучения воздействует с поверхности на всю массу полиуретана, чтобы контролировать движение по толщине. Влияние использования ИК-ламп на процесс пропитки и коагуляции сравнимо с результатом, полученным путем добавления солей перед пропиткой полиуретана (стадия е)).

Выбор подходящей длины волны ИК-излучения позволяет модулировать эффект коагуляции полиуретана, воздействуя преимущественно на поверхность или воздействуя на всю массу дисперсии.

После этого промежуточный продукт, содержащий PVA и полиуретан, обрабатывают горячей водой при температуре от 80 до 99°С для удаления PVA и других добавок, которые, возможно, были добавлены ранее (стадия h)).

В конце операции пропитки и коагуляции PU и удаления PVA, как описано выше, полученный материал подвергают стадии i) отделки, чтобы получить нетканую замшеобразную ткань по изобретению. В частности, материал подвергается операциям расслаивания (разрезания), шлифования и окрашивания, которые предпочтительно выполняются в раскрытом порядке.

Полученный таким образом окрашенный промежуточный продукт, содержащий полиуретан с ионными группами в цепи (иономеры), также может быть подвергнут второму циклу окрашивания конкретными красителями, такими как, например, катионный, анионный, на основе серы, чан или реактивные красители, получая таким образом также крашение полиуретановой эластомерной матрицы.

Полиэфирное микроволокно обычно окрашивают, как описано в литературе и известно специалистам в данной области техники, путем помещения продукта в ванну под давлением при температуре от 120°С до 130°С в кислой среде, рН которой составляет корректируют путем добавления буферных растворов, таких как, например, уксусная кислота/ацетат натрия, с использованием красителей, принадлежащих к семейству диспергированных красителей, и диспергирующих и выравнивающих агентов, чтобы упомянуть основные присутствующие добавки.

Используя способ, раскрытый в настоящем изобретении, также можно осуществлять процесс окрашивания с использованием более высоких значений pH (нейтральные или щелочные среды), не влияя на физические/механические и эстетические свойства конечного продукта; некоторые полиуретановые составы также позволяют улучшить раскрытые признаки, когда окрашивание происходит в основной среде. По этой причине в предпочтительном варианте стадия окрашивания проводится в основной среде с рН от 8 до 11 (измерено при температуре окружающей среды), полученной путем добавления натриевых солей слабых кислот в подходящей концентрации (такой как, например, уксусная кислота, лимонная или угольная кислота) или с подходящими буферными системами для лучшего контроля процесса (такими как, например, буферы на основе аминокислот).

Если требуется, для изготовления особенно мягких материалов, возможно, чтобы за процессом окрашивания следовала дополнительная стадия шлифовки на стороне (сторона s), противоположной уже шлифованной стороне, с тем чтобы удалить часть полиуретана c невидимой стороны изделия с последующим осветлением, размягчением и уменьшением толщины готового изделия. Как вариант, если нежелательно изменять внешний вид и характеристики конечного материала, воздействуя на боковые стороны, полученный продукт можно подвергнуть смягчающей обработке, которая с помощью подходящих машин подвергает полученный продукт механическим воздействиям внутри камеры для смягчения, использующей принудительную вентиляцию с байонетной технологией для изменения воздухозаборника, направленного на продукт во время обработки; эти машины определяют дальнейшее размягчение материала без ущерба для характеристик окрашивания (устойчивость цвета), эстетических характеристик (внешний вид поверхности) или физико-механических характеристик, полученных с помощью настоящего производственного процесса. Кроме того, когда требуется, смягчающая обработка может быть выполнена, например, путем обеспечения стадии пропитки добавками или смягчителями, такими как, например, силиконы, которые способны достигать пластифицирующего эффекта по отношению к полиуретану, чтобы модулировать адгезию между полиуретаном и микроволокном или просто изменение поверхностного ощущения продукта (скользящее действие руки на поверхность продукта).

Материал, изготовленный в соответствии с описанным способом, затем может быть подвергнут дополнительным стадиям последующей обработки, таким как, например, склеивание с тканевыми опорами, распределение смол и огнезащиты, нанесение стойкой или скрытой пены, тиснение, струйная печать, электросварка и лазерные разрезы, с одной или другой стороны, в дополнение к дополнительным операциям резки, чтобы дополнительно уменьшить толщину окрашенного продукта. Для продукта, изготовленного в соответствии с настоящим изобретением, смягчающую обработку можно проводить также после стадий последующей обработки, которые следуют за окрашиванием, без неблагоприятного воздействия на характеристики продукта с точки зрения физико-механических свойств и внешнего вида.

В дополнительном аспекте, наконец, изобретение относится к нетканой синтетической замшеобразной ткани, полученной (или получаемой) с помощью настоящего способа. Преимущественно нетканое полотно, которое можно получить с помощью настоящего способа, демонстрирует значительную стойкость к пожелтению, хорошую прочность и высокую долговечность, так что оно особенно подходит для окрашивания светлоокрашенными красителями, такими как, например, белый. Кроме того, благодаря завершающим операциям, выполняемым, как описано выше, способ изобретения позволяет получить конечный нетканый материал, который может иметь толщину, которая также составляет менее 0,7 мм, но при этом способен обеспечивать интересные физические/механические характеристики без помощь структурной ткани, что делает процесс очень универсальным и применимым в различных практических целях.

Кроме того, благодаря использованию полиуретанов с ионными группами в цепи нетканое полотно, которое можно получить с помощью настоящего способа, также можно окрашивать в полиуретановой эластомерной матрице. Добавление солей к промежуточному микроволокнистому изделию перед пропиткой диспергированным в воде полиуретаном, подобно процессу коагуляции в водном растворе или предварительной обработке, выполняемой с помощью ИК-ламп, после стадии пропитки полиуретаном и перед последующей сушкой в процессе коагуляции горячим воздух позволяет минимизировать содержание полиуретана, связанного с микроволокнами вблизи поверхности, и лучше регулировать адгезию по всей толщине материала, что позволяет изготавливать особенно мягкую нетканую ткань с внешним видом, которая во всем и для всего идентична продукту, полученному с помощью современного способа с использованием растворителей, и которая обладает высокой устойчивостью к истиранию.

Предварительная обработка с помощью ИК-ламп также придает конечному продукту большую устойчивость к истиранию, в том числе с низким содержанием полиуретана.

Энергия, которая необходима для сушки, может полностью обеспечиваться инфракрасным излучением, радиочастотами или микроволнами или их комбинациями, точно так же, как активация сшивающего агента может происходить с инфракрасным излучением, предпочтительно в случае промежуточных продуктов малой толщины.

Описанные конечные способы размягчения также позволяют получить продукт, сравнимый с основными материалами, получаемыми сегодня с помощью современных способов с использованием растворителей.

Теперь изобретение будет раскрыто с помощью следующей экспериментальной части, которая, однако, не предназначена для ограничения его объема.

ПРИМЕРЫ 0. ВОЙЛОК АРМИРОВАННЫЙ PVA

В семействе примеров 0 получают промежуточный продукт, который обозначен как «D nth», где n представляет собой последовательное число, образованное микроволокном и PVA. Иногда могут присутствовать соли.

Пример 0.1

Короткие волокна изготовлены из двухкомпонентного волокна типа «остров-в-море», в котором островной компонент изготовлен из PET, а морской компонент изготовлен из co-PES. Отношение островного компонента к морскому компоненту в волокне составляет 57:43. Сечение волокна показывает 16 PET-микроволокон круглой формы и равного диаметра. Короткие волокна получаются путем последующего растягивания, опрессовки и резки непрерывного остров-в-море волокна.

Особенности коротких волокон:

денье 4,3 дтекс.

длина 51 мм

кудрявость около 4/см

коэффициент растяжения 2,5: 1

Короткие волокна, определенные таким образом, подвергаются механическому пробиванию иглой для получения войлока с плотностью 0,212 г/см3 и удельным весом 599 г/м2.

Войлок подвергается пространственному отводу, проходящему в течение 5 минут в 85°C растворе, содержащем 11,6% PVA с высоким значением омыления (98%), его сушат в первой печи, а затем обрабатывают во второй печи при 190°C в течение 3 минут, достаточном времени для термического отверждения PVA, обозначенное янтарной окраской самого PVA.

Последующий этап удаления морского компонента из волокна состоит из двух этапов, за которыми следует конвективная сушка: щелочная обработка каустической содой при 8 мас.% и при 65°C и холодная промывка в воде, достаточная для возврата значений pH к значениям ниже 8. Усиленный таким образом элемент содержит PVA, который составляет 28 мас.% и обозначен как «промежуточный продукт D1».

Пример 0.2

Мелкие волокна изготовлены из двухкомпонентного волокна типа «остров-в-море», в котором островной компонент изготовлен из Bio-PET, а морской компонент изготовлен из Bio-coPES.

Bio-PET был получен путем поликонденсации терефталевой кислоты и этиленгликоля, которые получены из сырья, полученного в результате процессов ферментации и последующих превращений. В этом полимере процентное содержание материала из возобновляемых источников составляет 100% (>95% в единицах содержания 14C, измеренного в соответствии со стандартом ASTM-D6866-08).

Bio-coPES был получен поликонденсацией 5-сульфоизофталевой кислоты и терефталевой кислоты, синтезированной из ископаемого сырья с этиленгликолем, полученным путем ферментации. В этом полимере процентное содержание материала из возобновляемых источников составляет 35% (равно 20% в единицах содержания 14C, измеренного в соответствии со стандартом ASTM-D6866-08).

Соотношение островного компонента к морскому компоненту в волокне составляет 57:43. Сечение волокна показывает 16 PET-микроволокон круглой формы и равного диаметра. Короткие волокна получаются путем последующего растягивания, опрессовки и резки непрерывного остров-в-море волокна.

Особенности коротких волокон:

денье 4,3 дтекс.

длина 51 мм

кудрявость около 4/см

коэффициент растяжения 2,5: 1

Короткие волокна, определенные таким образом, подвергаются механическому пробиванию иглой для получения войлока с плотностью 0,202 г/см3 и удельным весом 603 г/м2.

Войлок претерпевает размерный отвод, проходя в течение 5 минут в 85°С растворе, содержащем 11,6% PVA с высоким значением омыления (98%), и сушится в первой печи, а затем обрабатывается во второй печи при 190°С в течение 3 минут, достаточном времени для термического отверждения PVA, обозначенного янтарной окраской самого PVA.

Последующий этап удаления морского компонента из волокна состоит из двух этапов, за которыми следует конвективная сушка: щелочная обработка каустической содой при 8 мас.% и при 65°C и холодная промывка в воде, достаточная для возврата значений pH к значениям ниже 8. Усиленный таким образом элемент содержит 27 мас.% PVA и обозначен как «промежуточный продукт D2».

Пример 0.3

Промежуточный продукт D1 погружают в 1%-ный раствор NaCl, отжимают парой роликов для дозирования солевого раствора, а затем снова сушат в конвекционной печи. Обработанный таким образом кусок содержит 23 мас.% PVA, 14 мас.% NaCl и обозначен как «промежуточный продукт D3».

Пример 0.4

Короткие волокна изготовлены из двухкомпонентного волокна типа «остров-в-море», в котором островной компонент изготовлен из РЕТ, а морской компонент изготовлен из со-PES.

На стадии экструзии в PET добавляют маточную смесь, содержащую углеродную сажу (СВ) в количестве 30 мас.% в РЕТ матрице, углеродная сажа, таким образом, диспергируется в 1 мас.% в РЕТ волокнах.

Отношение островного компонента к морскому компоненту в волокне составляет 57:43. Сечение волокна показывает 16 РЕТ-микроволокон круглой формы и равного диаметра. Короткие волокна получаются путем последующего растягивания, опрессовки и резки непрерывного остров-в-море волокна.

Особенности коротких волокон:

денье 4,3 дтекс.

длина 51 мм

кудрявость около 4/см

коэффициент растяжения 2,5:1

Короткие волокна, определенные таким образом, подвергаются механическому пробиванию иглой для получения войлока с плотностью 0,197 г/см3 и удельным весом 596 г/м2.

Войлок претерпевает размерный отвод, проходя в течение 5 минут в 85°С растворе, содержащем 11,6% PVA с высоким значением омыления (98%), и сушится в первой печи, а затем обрабатывается во второй печи при 190°С в течение 3 минут.

Последующий этап удаления морского компонента из волокна состоит из двух этапов, за которыми следует конвективная сушка: щелочная обработка каустической содой при 8 мас.% и при 65°C и холодная промывка в воде, достаточная для возврата значений pH к значениям ниже 8. Усиленный таким образом элемент содержит 28 мас.% PVA и обозначен как «промежуточный продукт D4».

Пример 0.5

Короткие волокна изготовлены из двухкомпонентного волокна типа «остров-в-море», в котором островной компонент изготовлен из РЕТ, а морской компонент изготовлен из со-PES. Отношение островного компонента к морскому компоненту в волокне составляет 57:43. Сечение волокна показывает 16 РЕТ-микроволокон круглой формы и равного диаметра. Короткие волокна получаются путем последующего растягивания, опрессовки и резки непрерывного остров-в-море волокна.

Особенности коротких волокон:

денье 4,3 дтекс.

длина 51 мм

кудрявость около 4/см

коэффициент растяжения 2,5:1

Короткие волокна, определенные таким образом, подвергаются механическому пробиванию иглой для получения войлока с плотностью 0,202 г/см3 и удельным весом 603 г/м2.

Войлок подвергается пространственному отводу, проходящему в течение 5 минут в 85°С растворе, содержащем 11,6% PVA с высоким значением омыления (98%), и сушится в печи.

Последующий этап удаления морского компонента из волокна состоит из двух этапов, за которыми следует конвективная сушка: щелочная обработка каустической содой при 8 мас.% и при 45°C и холодная промывка в воде, достаточная для возврата pH к значения ниже 8. Усиленный таким образом элемент содержит 24 мас.% PVA и обозначен как «промежуточный продукт D5».

Пример 0.6

Короткие волокна изготовлены из двухкомпонентного волокна типа «остров-в-море», в котором островной компонент изготовлен из РЕТ, а морской компонент изготовлен из со-PES. Отношение островного компонента к морскому компоненту в волокне составляет 57:43. Сечение волокна показывает 16 РЕТ-микроволокон круглой формы и равного диаметра. Короткие волокна получаются путем последующего растягивания, опрессовки и резки непрерывного остров-в-море волокна.

Особенности стада:

денье 4,3 дтекс.

длина 51 мм

кудрявость около 4/см

коэффициент растяжения 2,5:1

Короткие волокна, определенные таким образом, подвергаются механическому пробиванию иглой для получения войлока с плотностью 0,202 г/см3 и удельным весом 603 г/м2.

Войлок подвергается пространственному отводу, проходя в течение 5 минут в 85°С растворе, содержащем 11,6% PVA с высоким значением омыления (98%), его сушат в сушильном шкафу и сразу после этого подвергают ИК-излучению в течение 1 минуты, модулируя интенсивность ИК-ламп таким образом, чтобы температура поверхности промежуточного продукта поддерживалась на уровне 200°С. В этих условиях потемнение промежуточного продукта намного ниже, чем с тем же промежуточным продуктом в примере 0.1, поскольку оно едва ощутимо.

Последующий этап удаления морского компонента из волокна состоит из двух этапов, за которыми следует конвективная сушка: щелочная обработка каустической содой при 8 мас.% при 65°C и холодная промывка в воде, достаточная для возврата значений pH к значениям ниже 8. Усиленный таким образом элемент содержит 28 мас.% PVA и обозначен как «промежуточный продукт D6».

Пример 0.7

Короткие волокна изготовлены из двухкомпонентного волокна типа «остров-в-море», в котором островной компонент изготовлен из био-РЕТ, а морской компонент изготовлен из сополимера ископаемого происхождения.

Bio-PET был получен поликонденсацией терефталевой кислоты ископаемого происхождения с этиленгликолем, полученным путем ферментации. В этом полимере процентное содержание материала из возобновляемых источников составляет 30% (20% в единицах содержания 14С, измеренного в соответствии со стандартом ASTM-D6866-08).

Отношение островного компонента к морскому компоненту в волокне составляет 57:43. Сечение волокна показывает 16 РЕТ-микроволокон круглой формы и равного диаметра. Короткие волокна получаются путем последующего растягивания, опрессовки и резки непрерывного остров-в-море волокна.

Особенности стада:

денье 4,3 дтекс.

длина 51 мм

кудрявость около 4/см

коэффициент растяжения 2,5:1

Короткие волокна, определенные таким образом, подвергаются механическому пробиванию иглой для получения войлока с плотностью 0,222 г/см3 и удельным весом 624 г/м2.

Войлок подвергается пространственному отводу, проходящему в течение 5 минут в 85°С растворе, содержащем 11,6% PVA с высоким значением омыления (98%), и сушится в печи.

Последующий этап удаления морского компонента из волокна состоит из двух этапов, за которыми следует конвективная сушка: щелочная обработка каустической содой при 8 мас.% при 45°C и холодная промывка в солевом растворе 1,0% NaCl.

Обработанный таким образом кусок содержит 23 мас.% PVA, 8 мас.% NaCl и обозначен как «промежуточный продукт D7».

Пример 0.8

Короткие волокна изготовлены из двухкомпонентного волокна типа «остров-в-море», в котором островной компонент изготовлен из РЕТ, а морской компонент изготовлен из со-PЕS.

На стадии экструзии к РЕТ добавляют маточную смесь, содержащую углеродную сажу (СВ) в количестве 30 мас.% в РЕТ матрице; сажа, таким образом, диспергируется в 1 мас.% в РЕТ волокнах.

Отношение островного компонента к морскому компоненту в волокне составляет 57:43. Сечение волокна показывает 16 РЕТ-микроволокон в круглой формы и равного диаметра. Короткие волокна получается путем последующего растягивания, опрессовки и резки непрерывного остров-в-море волокна.

Особенности коротких волокон:

денье 4,3 дтекс.

длина 51 мм

кудрявость около 4/см

коэффициент растяжения 2,5:1

Короткие волокна, определенные таким образом, подвергаются механическому пробиванию иглой для получения войлока с плотностью 0,189 г/см3 и удельным весом 592 г/м2.

Войлок подвергается пространственному отводу, проходящему в течение 5 минут в 85°С растворе, содержащем 11,6% PVA с высоким значением омыления (98%), и сушится в печи.

Последующий этап удаления морского компонента из волокна состоит из двух этапов, за которыми следует конвективная сушка: щелочная обработка каустической содой при 8 мас.% при 45°C и холодная промывка в кислотном растворе с pH, забуференном уксусным буфером.

Обработанный таким образом кусок содержит 23 мас.% PVA, 12% ацетата натрия и обозначен как «промежуточный продукт D8».

Пример 0.9

Короткие волокна изготовлены из двухкомпонентного волокна типа «остров-в-море», в котором островной компонент изготовлен из РЕТ, а морской компонент - из био-со-PЕS.

Био-со-PЕS был сделан путем поликонденсации 5-сульфоизофталовой кислоты и терефталевой кислоты, синтезированной из ископаемого сырья с этиленгликолем, полученным путем брожения. В этом полимере доля материала из возобновляемых источников составляет 35% (что равно 20% в единицах содержания 14С, измеренного в соответствии со стандартным ASTM-D6866-08).

Отношение островного компонента к морскому компоненту волокна составляет 57:43. Сечение волокна показывает 16 РЕТ-микроволокон круглой формы и равного диаметра. Короткие волокна получаются путем последующего растяжения, обжимания и резки непрерывного остров-в-море волокна.

Особенности коротких волокон:

денье 4,3 дтекс.

длина 51 мм

кудрявость около 4/см

коэффициент растяжения 2,5:1

Короткие волокна, которые таким образом определены подвергаются механическому пробиванию иглой, чтобы сделать войлок с плотностью 0,200 г/см3 и удельным весом 600 г/м2.

Войлок подвергается пространственному отводу, проходящему в течение 5 минут в 85°С растворе, содержащем 11,6% PVA с высоким значением омыления (98%), сушатся в печи и подвергаются непосредственно после этого ИР-излучению в течение 1 минуты, модулируя интенсивность ИК-ламп таким образом, чтобы температура поверхности промежуточного продукта сохранялась на уровне 190°С. В этих условиях подрумянивание промежуточного продукта значительно ниже, чем у того же промежуточного продукта в примере 0.1, вряд ли это можно воспринять.

Последующая стадия удаления морского компонента из волокна состоит из двух этапов, за которыми следует конвективная сушка: щелочную обработку каустической соды при 8 мас.% при 65°С и холодную промывку в воде, достаточную для возвращения рН к значениям ниже 8. Таким образом, усиленный кусок содержит 28 мас.% PVA и определяется как "промежуточный продукт D9".

Пример 0.10

Короткие волокна изготовлены из двухкомпонентного волокна типа "остров-в-море", в котором островной компонент изготовлен из Bio-PET, а морской компонент изготовлен из со-PES ископаемого происхождения.

Био-РЕТ был сделан путем поликонденсации терефталатовой кислоты ископаемого происхождения с этиленгликолем, полученным путем брожения. В этом полимере процент материала из возобновляемых источников составляет 30% (20% в единицах содержания 14C, измеренного в соответствии со стандартным ASTM-D6866-08).

Отношение островного компонента к морскому компоненту волокна составляет 57:43. Сечение волокна показывает 16 РЕТ-микроволокон круглой формы и равного диаметра. Короткие волокна получаются путем последующего растяжения, обжимания и резки непрерывного остров-в-море волокна.

Особенности коротких волокон:

денье 4,3 дтекс.

длина 51 мм

кудрявость около 4/см

коэффициент растяжения 2,5:1

Короткие волокна, определенные таким образом, подвергаются механическому пробиванию иглой, чтобы сделать войлок с плотностью 0.198 г/см3 и удельным весом веса 609 г/м2.

Войлок подвергается пространственному отводу, проходящему в течение 5 минут в 85°С растворе, содержащем 11,6% PVA с высоким значением омыления (98%), сушится в первой печи и сразу же после этого подвергается ИК-излучению в течение 1 минуты, модулируя интенсивность ИК-ламп таким образом, чтобы температура поверхности промежуточного продукта поддерживалась на уровне 200°С. В этих условиях подрумянивание промежуточного продукта значительно ниже, чем у такого же промежуточного продукта в примере 0.1, вряд ли это можно воспринять.

Последующий стадия удаления морского компонента из волокна состоит из двух шагов, за которыми следует конвективная сушка: щелочной обработки каустической содой при 8% ж/ч при 45°С и холодное промывание водой, достаточное для возвращения рН к значениям ниже 8. Таким образом, усиленный кусок содержит 23 мас.% PVA и определяется как "промежуточный продукт D10".

Пример 0.11

Короткие волокна изготовлены из двухкомпонентного волокна типа "остров-в-море", в котором островной компонент изготовлен из Bio-PET, а морской компонент изготовлен из со-PES ископаемого происхождения.

Био-РЕТ был сделан путем поликонденсации терефталатовой кислоты ископаемого происхождения с этиленгликолем, полученным путем брожения. В этом полимере процент материала из возобновляемых источников составляет 30% (20% в единицах содержания 14C измеряется в соответствии со стандартным ASTM-D6866-08).

Отношение островного компонента к морскому компоненту волокна составляет 57:43. Сечение волокна показывает 16 РЕТ-микроволокон круглой формы и равного диаметра. Короткие волокна получаются путем последующего растяжения, обжимания и резки непрерывного остров-в-море волокна.

Особенности стада:

денье 4,3 дтекс.

длина 51 мм

кудрявость около 4/см

коэффициент растяжения 2,5:1

Короткие волокна, определенные таким образом, подвергаются механическому пробиванию иглой, чтобы сделать войлок с плотностью 0,202 г/см3 и удельным весом 611 г/м2.

Войлок подвергается пространственному отводу, проходящему в течение 5 минут в 85°С растворе, содержащем 11,6% PVA с высоким значением омыления (98%), и сушится в первой печи, а затем обрабатывается во второй печи при температуре 190°С в течение 3 минут, что является достаточным временем для теплового излечения PVA, указанного янтарной окраской самой PVA.

Последующая стадия удаления морского компонента из волокна состоит из двух этапов, за которыми следует конвективная сушка: щелочной обработки каустической содой при 8 мас.% при 65°С и холодного промывания водой, достаточного для возвращения рН к значениям ниже 8. Таким образом, усиленный кусок содержит 28 мас.% PVA и определяется как "промежуточный продукт D11".

ПРИМЕРЫ 1. ПРОПИТКА

Промежуточные продукты, изготовленные в примерах 0, были пропитаны водной дисперсией, содержащей эмульсии полиуретана и других добавок, таких как сшивающий агент, загуститель, соли и различные наполнители, каждый из которых в весовом соотношении, как показано в таблице 1.

В частности, продуктами, используемыми для водной дисперсии, являются:

Полиуретан 1: Алифатический PUD, анионное свойство, полиэфирная/поликарбонатная основа. Содержание воды 39%.

Полиуретан 2: Тип 1 BIO-PUD (алифатический PUD, анионное свойство, полиуглеродная/поликарбонатная основа), поликарбонатная фракция которых содержит 22% возобновляемых источников (в единицах содержания 14С, измеренного в соответствии со стандартным ASTM-D6866-08). Содержание воды 41%.

Полиуретан 3: Алифатический PUD, анионное свойство, полиэфирная основа. Содержание воды 40%.

Полиуретан 4: Алифатический Bio-PUD, анионное свойство, полиэфирная основа, 45% углерода которого поступает из возобновляемых источников (в единицах содержания 14C, измеренного в соответствии со стандартным ASTM-D6866-08). Содержание воды 56%.

Полиуретан 5: Алифатический PUD, анионное свойство, поликарбонатная основа. Содержание воды 40%.

Сшивающий агент 1: заблокированный алифатический полиизоцианат, рассеянный в воде, с температурой деблокирования от 120°С и 55% содержания воды.

Сшивающий агент 2: многофункциональный поликарбодимид, рассеянный в воде с содержанием воды 61%.

Загуститель 1: ассоциативный загуститель полиуретанового типа, активный ингредиент которого равен 20% его веса (сухой остаток 33%).

Загуститель 2: полимерный загуститель типа карбоксиметилцеллюлозы в виде порошка.

Загуститель 3: реологический модификатор ксантановой резинки в виде порошка.

Загуститель 4: акриловый загуститель с его активным ингредиентом при 10 мас.%.

Наполнитель 1: поливинилалкоголь раствор, вязкость которого составляет <100 cРs при 20°С c низкими значениями напряжения сдвига.

Наполнитель 2: со-PES раствор воды.

Наполнитель 3: раствор бикарбоната аммония.

Наполнитель 4: гидрофильные эмульсии модифицированного полисилоксана, самоэмульгирующийся.

По ходу после пропитки с выбранной формулировкой влажный промежуточный продукт сушат, а затем принимают до 150°С с помощью технологий, раскрытых в таблице 1.

Каждая часть затем подвергается промывке в горячей воде и сушке, таким образом, генерируя n-ый промежуточный продукт, идентифицированный как "промежуточный продукт IE n", где "n" является числом, указанным в таблице 1. Отработанная жидкость, образующаяся на стадии промывки, содержит PVA, который может быть переработан для восстановления.

Пример 1.01