Изобретение относится к области получения облицовочных материалов и может быть использовано в промышленности строительных материалов.

Из уровня техники известны способы получения облицовочных материалов, недостатками которых является трудоемкость процесса изготовления конечного продукта и его низкое качество.

Наиболее близким решением к предлагаемому способу по технической сущности и достигаемому результату является способ получения стеклокремнезита (Патент РФ №2630333), включающий подготовку стеклогранулята, смешение стеклогранулята, глины и колеманита при массовом соотношении 16:3:1-16:3:2 соответственно, засыпку его в форму, спекание при температуре 680-710°С и отжиг.

Недостатком данного способа является длительность процесса изготовления конечного продукта и его относительно низкое качество.

Технический результат предлагаемого изобретения заключается в снижении трудоемкости процесса изготовления конечного продукта и в повышении его показателей качества.

Технический результат достигается тем, что предлагаемый способ синтеза стеклокремнезита включает подготовку компонентов шихты, получение смеси и ее усреднение, спекание при температуре 680°С, причем подготовка компонентов шихты осуществляется с помощью раздельного помола гранул стеклогранулята и фарфора, из которых получают первую смесь посредством смешения помола стеклогранулята с колеманитом и глиной при массовом соотношении 15:1:5 соответственно, а также вторую смесь из молотого фарфора с жидким стеклом при соотношении 1:1 в количестве 20-30 мас. % усредненной смеси, с последующим прессованием, спекание плитки осуществляется со скоростью 4,5 град/мин и выдержкой при максимальной температуре в течение трех часов.

Заявленный способ для синтеза стеклокремнезита отличается от прототипа тем, что подготовка компонентов шихты осуществляется с помощью раздельного помола гранул стеклогранулята и фарфора, из которых получают первую смесь посредством смешения помола стеклогранулята с колеманитом и глиной при массовом соотношении 15:1:5 соответственно, а также вторую смесь из молотого фарфора с жидким стеклом при соотношении 1:1 в количестве 20-30 мас.% усредненной смеси, с последующим прессованием, спекание плитки осуществляется со скоростью 4,5 град/мин и выдержкой при максимальной температуре в течение трех часов.

Сопоставительный анализ технологических операций известного и предлагаемого способов представлен в таблице 1.

Из таблицы 1 видно, что в первую смесь из стеклогранулята, глины и колеманита добавляется вторая смесь из боя фарфора и жидкого стекла, что способствует интенсификации жидкофазного спекания и повышению прочности готового изделия, а также прессованию пластичной смеси и устранению из технологического цикла получения стеклокремнезита металлических форм для формования изделий и последующей трудоемкой операции вырезки блоков алмазным инструментом.

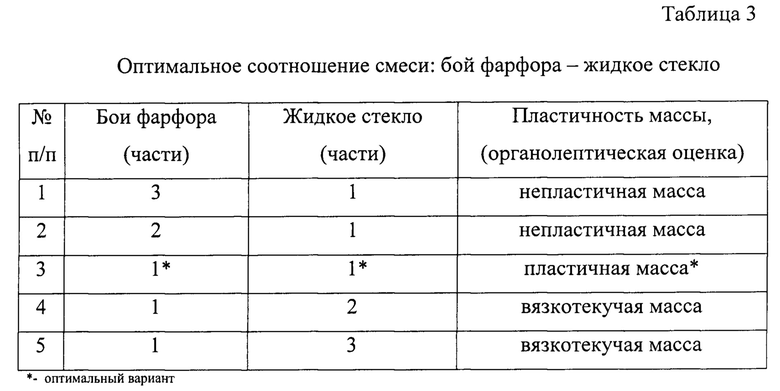

В ходе исследований получены оптимальные соотношения компонентов смесей и оптимальные технологические параметры синтеза стеклокремнезита, представленные в таблицах 2-4.

Таблица 2

Оптимальные соотношения компонентов и технологические параметры при 680°C

°C/мин

стойкость

*- оптимальный вариант

Пример:

В качестве исходных компонентов использовали:

бой тарного стекла ЗТ-1 следующего химического состава (мас. %): SiO2 - 71,0; Al2O3 - 3,5; СаО - 8,5; MgO - 2,5; Na2O - 14,0; Fe2O3 - 0,8; SO3 - 0,3 (ГОСТ Р 52022-2003);

- глину Нечаевского месторождения (мас. %): SiO2 - 69,7; Al2O3 - 9,9; Fe2O3 - 3,9; СаО - 5,5; MgO - 1,1; Na2O - 1,3; K2O - 1,6, п.п.п. -7,0;

- колеманит (производство Турция) (мас. %): B2O3 - 36,5; СаО - 23,5; SiO2 - 5,7; MgO - 2,6; Al2O3 - 0,35; Na2O - 0,3; Fe2O3 - 0,05; п.п.п. -31,0;

- бой фарфора (мас. %) SiO2 - 68, 1; Al2O3 - 25,9; Na2O; K2O - 5,8;

- жидкое натриевое стекло (ГОСТ 13078-81) плотность 1,4 г/см3,

силикатный модуль М=2,8

Бой тарного стекла ЗТ-1 и бой фарфора раздельно мололи и рассеивали на ситах. Для изготовления стеклокремнезита бой тарного стекла и бой фарфора после помола рассеивали на ситах на фракции 0,08-1,25 мм.

В лабораторном смесителе жидкое стекло смешивали с боем фарфора при соотношении 1:1 (мас. частей) до получения пластичной смеси. В результате усреднения каждая гранула боя фарфора обволакивалась тонким слоем жидкого стекла, для интенсификации в дальнейшем жидкофазного низкотемпературного спекания.

Колеманит и глину добавляли в стеклогранулят при соотношении 1:5:15 и усредняли в лабораторном смесителе в течении 15 минут. Затем усредняли первую и вторую смесь при соотношении 1:4 в лабораторном смесителе.

Полученную массу формовали на лабораторном прессе при давлении Р=20 МПа в виде облицовочных плиток размером 50×50×8 мм. Затем их помещали в муфельную печь, в которой осуществлялось спекание в течении 3 часов при максимальной температуре 680°С со скоростью 4,5°С/мин.

После самопроизвольного остывания проводились испытания плитки на прочность и морозостойкость. За конечный результат брали среднее значение пяти измерений прочности на сжатие:

Испытания на морозостойкость проводили в климатической камере по ГОСТ 7025-91. Морозостойкость составила - 150 циклов замораживания-оттаивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2017 |

|

RU2669960C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2022 |

|

RU2788232C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2022 |

|

RU2797205C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2016 |

|

RU2630333C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА СТЕКЛОКРЕМНЕЗИТА | 2022 |

|

RU2788196C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2022 |

|

RU2789529C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2022 |

|

RU2797581C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ КРИСТАЛЛИЧЕСКИХ СЛАНЦЕВ | 2022 |

|

RU2794012C1 |

| СТЕКЛОКРЕМНЕЗИТ НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2022 |

|

RU2789530C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2016 |

|

RU2651743C1 |

Изобретение относится к области получения облицовочных материалов и может быть использовано в промышленности строительных материалов. Технический результат предлагаемого изобретения заключается в снижении длительности процесса изготовления конечного продукта и в повышении его показателей качества. Предлагаемый способ синтеза стеклокремнезита включает подготовку компонентов шихты, получение смеси и ее усреднение, прессование плитки и спекание при температуре 680°C. Подготовку компонентов шихты осуществляют с помощью раздельного помола гранул стеклогранулята и фарфора, из которых получают первую смесь посредством смешения помола стеклогранулята с колеманитом и глиной при массовом соотношении 15:1:5 соответственно, а также вторую смесь помола фарфора с жидким стеклом при соотношении 1:1, которую используют в усреднённой смеси в количестве 20-30 мас.%. Спекание плитки осуществляют со скоростью 4,5 град/мин и выдержкой при максимальной температуре в течение трех часов. 4 табл., 1 пр.

Способ синтеза стеклокремнезита, включающий подготовку компонентов шихты, получение смеси и ее усреднение, спекание при температуре 680°С, отличающийся тем, что подготовка компонентов шихты осуществляется с помощью раздельного помола гранул стеклогранулята и фарфора, из которых получают первую смесь посредством смешения помола стеклогранулята с колеманитом и глиной при массовом соотношении 15:1:5 соответственно, а также вторую смесь из молотого фарфора с жидким стеклом при соотношении 1:1 в количестве 20-30 мас.% усредненной смеси, с последующим прессованием, спекание плитки осуществляется со скоростью 4,5 град/мин и выдержкой при максимальной температуре в течение трех часов.

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2016 |

|

RU2630333C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2017 |

|

RU2669960C1 |

| Устройство для предотвращения выхода рыбы из кутка | 1987 |

|

SU1454335A1 |

| JP 54011810 B, 17.05.1979 | |||

| JP 2005298259 A, 27.10.2005. | |||

Авторы

Даты

2022-06-22—Публикация

2021-11-08—Подача