Изобретение относится к области получения стеклокремнезита и может быть использовано в промышленности строительных материалов для изготовления облицовочных плит.

Из уровня техники известен способ получения стеклокремнезита [патент на изобретение РФ №2097344], включающий засыпку в металлическую форму верхнего тонкого слоя кварцевого песка с модулем крупности 2,0-2,4, последующую засыпку верхнего слоя из смеси фторида магния с дробленым отходом оптического стекла фракции 1,25-5,0 мм, спекание гранул при температуре 1300°С в печи в течение 30 минут, кристаллизацию и отжиг изделий.

Недостатками аналога являются значительные энергетические затраты за счет высокой температуры спекания, а также использование дорогостоящих сырьевых материалов, в частности, фторида магния, и как следствие, высокая себестоимость конечного продукта.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому техническому результату является способ получения стеклокремнезита [Будов В.М., Саркисов П.Д. Производство строительного и технического стекла; 4-е изд., перераб. и доп. - М.: Высшая школа, 1991. С. 279-280], включающий подготовку стеклогранулята из его расплава, укладку стеклогранулята в формы, спекание при максимальной температуре 920-960°С и отжиг с одновременно огневой полировкой поверхности. Стеклогранулят загружают в форму на высоту 30-35 мм в два слоя: нижний слой (70%) - чистый стеклогранулят или его смесь с 15% песка; верхний слой (30%) - цветной стеклогранулят (смесь его с красителями или цветным стеклом). После обжига плиты извлекают из форм, охлаждают до 25°С и разрезают алмазным инструментом по заданным размерам.

Недостатком данного способа получения стеклокремнезита являются значительные энергетические затраты за счет высокой температуры спекания, длительность технологического процесса, высокая трудоемкость за счет использования технологической операции послойной засыпки нижнего и верхнего слоев стеклогранулята, что существенно удорожает себестоимость конечного продукта.

Задачей, на решение которой направлено изобретение, является повышение качества конечного продукта за счет увеличения прочности на сжатие.

Это достигается тем, что способ получения стеклокремнезита включает подготовку стеклогранулята, засыпку его в форму, спекание и отжиг. Перед засыпкой в форму осуществляется смешение стеклогранулята, глины и колеманита при массовом соотношении 16:3:1-16:3:2 соответственно, а спекание происходит при 680-710°С.

Сопоставительный анализ с протопитом показывает, что заявленный способ получения стеклокремнезита отличается тем, что перед засыпкой в форму осуществляется смешение стеклогранулята, глины и колеманита при массовом соотношении 16:3:1-16:3:2 соответственно, засыпку в форму смеси и спекание при температурах 680-710°С.

Таким образом, заявляемое решение соответствует критерию "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не выявило в них признаки, отличающие заявляемое решение от прототипа, что позволило сделать вывод о соответствии критерию "изобретательский уровень".

Характеристика компонентов

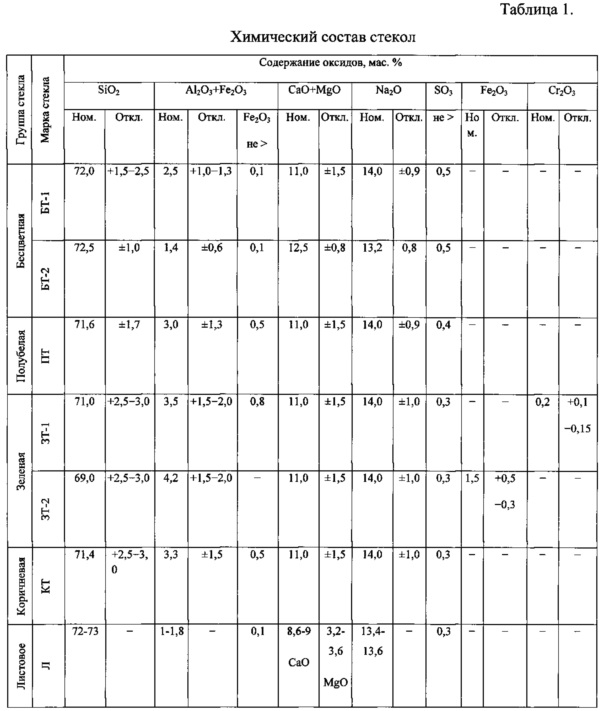

В качестве стеклогранулята используется стеклогранулят на основе тарного и листового стекла, химический состав которого представлен в таблице 1.

В качестве глины используется одна из наиболее распространенных каолино-гидрослюдистых глин - глины Нечаевского месторождения, удовлетворяющая требованиям ГОСТ 9169.

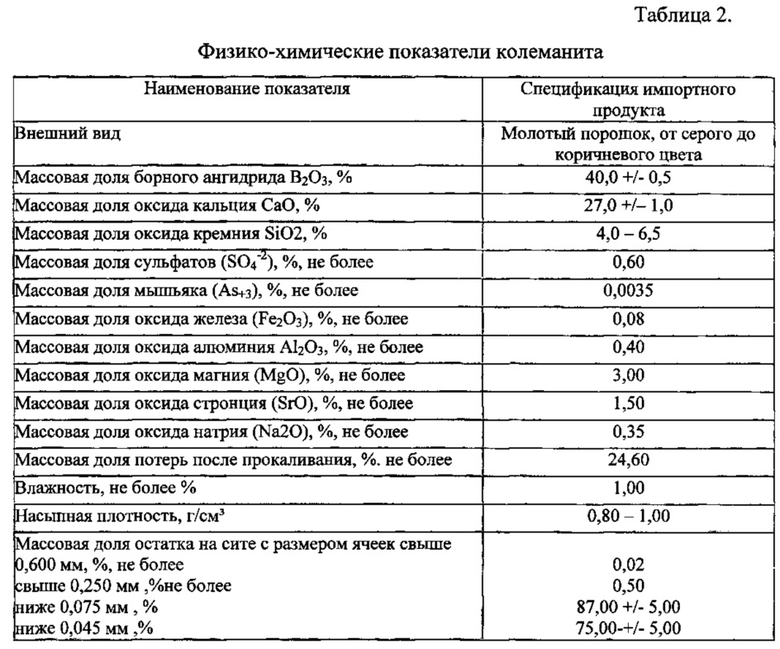

Колеманит является кальцийсодержащим сырьевым материалом. Используемый колеманит соответствует требованиям нормативных документов (таблица 2).

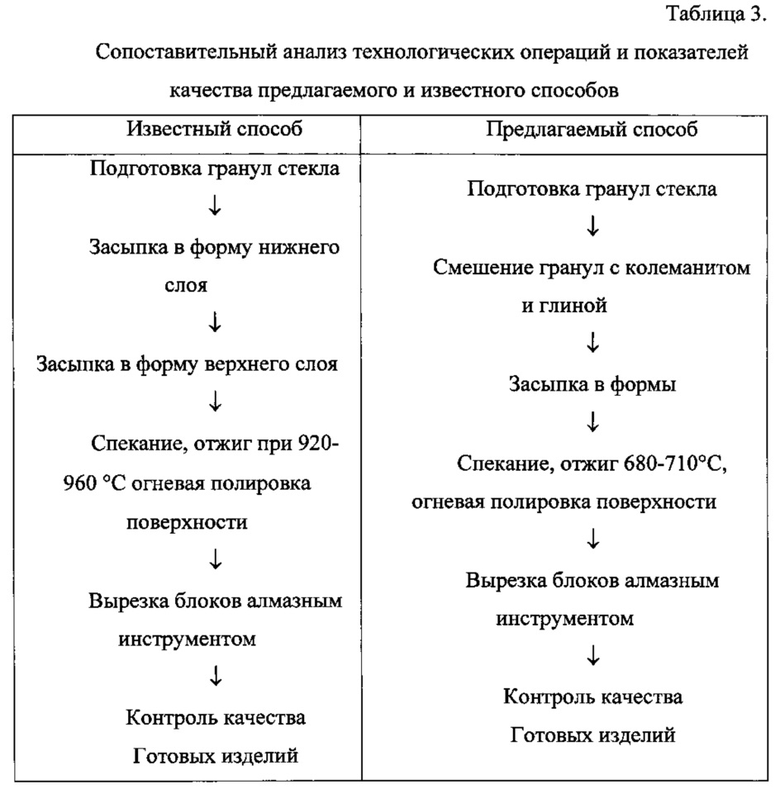

Сопоставительный анализ технологических операций предлагаемого и известного способов (таблица 3) показал, что в предлагаемом способе осуществляется смешение компонентов, т.е. устраняется операция послойной засыпки нижнего и верхнего слоя, что приводит к упрощению способа получения стеклогранулята, а также повышается качество конечного продукта.

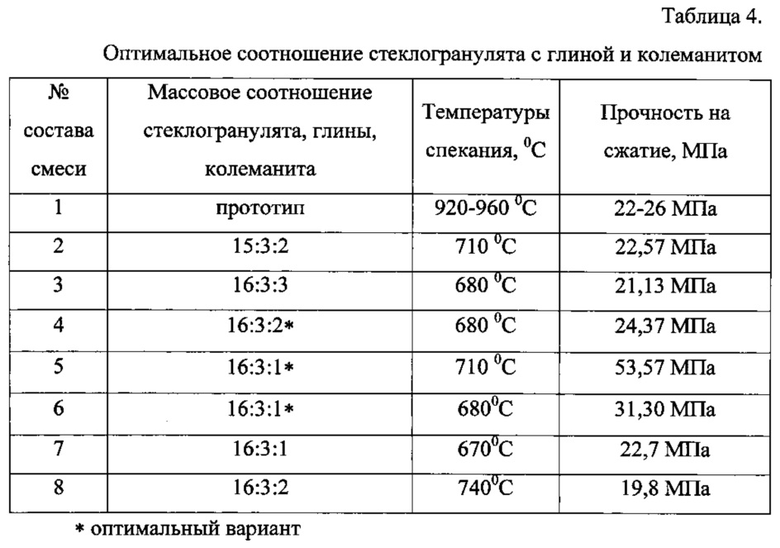

Определено оптимальное массовое соотношение стеклогранулята с глиной и колеманитом таблица 4.

Пример:

Способ получения стеклокремнезита включает его подготовку. Стеклогранулят из тарных и листовых стекол (таблица 1) для приготовления смеси составов, представленных в таблице 4, готовим измельчением в щековых дробилках с последующим рассевом на ситах.

Приготовление смеси рассмотрим на примере состава №5 (таблица 4).

Смешиваем стеклогранулят с глиной и колеманитом в лопастной мешалке при массовом соотношении 16:3:1. Смесь укладываем в металлические формы. Спекание и отжиг производим в туннельной печи. Максимальная температура спекания 710°С.

Стеклокремнезит извлекаем из форм, остывших до 25°С, далее его разрезаем алмазным инструментом на стандартные размеры.

Пример контроля качества стеклокремнезита.

Прочность на сжатие образцов стеклокремнезита 30×30×30 мм, вырезанных алмазным инструментом, определяли на разрывной машине.

Для испытаний брали 5 образцов, приготовленных из составов смеси стеклогранулята, глины и колеманита, представленных в таблице 3. Прочность на сжатие определяли как среднее арифметическое пяти измерений.

В результате образцы, выполненные из составов 4,5,6 показали высокую прочность на сжатие, то есть конечный продукт имеет высокие показатели качества. Это позволяет получить качественный готовый продукт.

Предлагаемое изобретение позволяет:

- повысить качество стеклокремнезита за счет повышения прочности на сжатие;

- упростить способ получения стеклокремнезита за счет устранения технологических операций послойной засыпки стеклогранулята;

- снизить энергозатраты за счет снижения температуры спекания;

- снижены себестоимость конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2017 |

|

RU2669960C1 |

| СПОСОБ СИНТЕЗА СТЕКЛОКРЕМНЕЗИТА | 2021 |

|

RU2774746C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2015 |

|

RU2580558C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2022 |

|

RU2788232C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2022 |

|

RU2797205C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ КРИСТАЛЛИЧЕСКИХ СЛАНЦЕВ | 2022 |

|

RU2794012C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2022 |

|

RU2789529C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА СТЕКЛОКРЕМНЕЗИТА | 2022 |

|

RU2788196C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2022 |

|

RU2797581C1 |

| СТЕКЛОКРЕМНЕЗИТ НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2022 |

|

RU2789530C1 |

Изобретение относится к способу получения стеклокремнезита. Способ получения стеклокремнезита включает подготовку стеклогранулята, засыпку его в форму, спекание и отжиг. Перед засыпкой в форму осуществляется смешение стеклогранулята, глины и колеманита при массовом соотношении 16:3:1-16:3:2 соответственно, а спекание происходит при 680-710°С. Технический результат – увеличение прочности на сжатие. 4 табл.

Способ получения стеклокремнезита, включающий подготовку стеклогранулята, засыпку его в форму, спекание и отжиг, отличающийся тем, что перед засыпкой в форму осуществляется смешение стеклогранулята, глины и колеманита при массовом соотношении 16:3:1-16:3:2 соответственно, а спекание происходит при 680-710°C.

| БУДОВ В.М | |||

| и др | |||

| Производство строительного и технического стекла, 4-е издание, Москва, Высшая школа, 1991, с | |||

| АППАРАТ ДЛЯ ОБОГАЩЕНИЯ РУД ПО МЕТОДУ ВСПЛЫВАНИЯ | 1915 |

|

SU279A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2044701C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА НА ОСНОВЕ КОЛЕМАНИТА | 2014 |

|

RU2579078C1 |

| US 8980775 B2, 17.03.2015 | |||

| БЫКОВ Ф.С Стеклокремнезит | |||

| Технология и применение в строительстве | |||

| Мосвка, Стройиздат, 1994. | |||

Авторы

Даты

2017-09-07—Публикация

2016-07-18—Подача