Изобретение относится к сварочному производству и может быть использовано на железнодорожном транспорте для соединения рельсовых заготовок из аустенитной и углеродистой сталей, например, для соединения крестовин стрелочных переводов из марганцовистой стали с рельсами из углеродистых сталей.

Известен способ (И.З. Генкин. Сварные рельсы и стрелочные переводы. - Путь. - 2000. - N 12. - С. 14-20) сварки крестовин из высокомарганцовистой стали 110Г13Л с рельсами из углеродистой рельсовой стали М76, в соответствии с которым соединение этих элементов стрелочного перевода осуществляется контактной сваркой методом пульсирующего оплавления. Для того чтобы избежать образования закалочных структур и трещин между крестовиной стрелочного перевода и рельсом вваривается промежуточная вставка из аустенитной хромоникелевой стали 12Х18Н10Т. Во время длительного нагрева высокомарганцовистой стали 110Г13Л начинается распад аустенитной структуры, сопровождающийся выделением карбидов. В результате этого сталь охрупчивается. Для того чтобы избежать перегрева и охрупчивания стали 110Г13Л сварной стык между крестовиной и промежуточной вставкой из стали 12Х18Н10Т подвергают ускоренному охлаждению воздушно-водяной смесью.

Однако указанный способ имеет существенный недостаток, который заключается в следующем. Во время выполнения сварки между рельсом и промежуточной вставкой в результате диффузии углерода из рельсовой стали М76 в аустенитную сталь 12Х18Н10Т и диффузии легирующих элементов (никеля и хрома) из стали 12Х18Н10Т в сталь М76 в сварном шве образуется высоколегированная высокоуглеродистая прослойка. Даже при медленном охлаждении сварного шва на месте этой прослойки возникает хрупкий мартенсит. В результате сварной шов получается охрупченным. При динамическом нагружении, обусловленном воздействием колес железнодорожных вагонов, вдоль мартенситной прослойки возможно образование трещин, что является недопустимым при эксплуатации железнодорожных стрелочных переводов.

Известен также способ сварного соединения крестовины из марганцовистой стали с рельсом из углеродистой стали (патент Австрии № 350881). Для обеспечения требуемого качества сварного соединения способ предполагает введение в зону между крестовиной из стали 110Г13Л и заготовкой из высокоуглеродистой рельсовой стали промежуточной вставки из хромоникелевой аустенитной стали. Рельс из углеродистой стали посредством стыковой сварки плавлением соединяют с промежуточной вставкой из аустенитной хромоникелевой стали (например, Х18Н10Т). Затем вставку обрезают до длины менее 25 мм. Учитывая, что в последующем происходит нагрев и осаживание (сжатие) вставки со второй стороны, минимальная длина вставки не должна позволить ее полное выдавливание, т.е. нельзя допустить чтобы между соединяемыми деталями отсутствовала вставка из аустенитной хромоникелевой стали исходного состава. После обрезки вставки полученное сварное соединение подвергают термической обработке для устранения в сварном шве мартенсита. Термическая обработка заключается в отжиге объекта при температуре 350-1000 ОС в течение 2-5 часов. После выполнения термической обработки посредством стыковой сварки плавлением соединяют крестовину из высокомарганцовистой стали с другой стороны промежуточной вставки.

Однако указанный способ обладает существенными недостатками. Во-первых, процесс является длительным. Большая длительность процесса связана с необходимостью выполнения операции отжига первого сварного шва. Отжиг выполняется в течение 2-5 часов. Во-вторых, процесс отжига является энергоемким, что обусловлено большой массой изделий и необходимостью поддержания высокой температуры (350-1000 °С). В-третьих, избавиться от присутствия охрупчивающего мартенсита не удается даже после длительной термической обработки, поскольку эта структура в высоколегированном сплаве с повышенным содержанием углерода может возникать даже в условиях медленного охлаждения материала.

Кроме того, известен способ сварного соединения крестовины из марганцовистой стали с рельсом из углеродистой стали (патент РФ № 2361030), выбранный за прототип. Как и описанный ранее аналог, этот способ предполагает введение в зону между крестовиной из высокомарганцовистой стали Гадфильда 110Г13Л и заготовкой из высокоуглеродистой рельсовой стали промежуточной вставки из хромоникелевой аустенитной стали. При этом с целью повышения трещиностойкости сварного соединения между заготовками из рельсовой стали и хромоникелевой стали вваривают дополнительную вставку из углеродистой стали, содержание углерода в которой меньше, чем в рельсовой стали. Образующиеся при вваривании этой вставки сварные швы являются менее хрупкими по сравнению со сварными швами между рельсовой сталью и хромоникелевой аустенитной сталью. Преимуществом такого способа формирования сварных соединений является отсутствие необходимости длительной термической обработки полученных конструкций. В то же время этот способ обладает недостатком, который заключается в необходимости формирования дополнительного сварного шва, что сопровождается увеличением трудоемкости технологического процесса.

Задачей (техническим результатом) предлагаемого изобретения является создание способа сварного соединения крестовины из марганцовистой стали с рельсом из углеродистой стали. Технический результат заключается в снижении трудоемкости процесса сварки, а также в повышении работы разрушения сварного соединения в процессе его эксплуатации.

Поставленный технический результат достигается тем, что в известном способе сварного соединения крестовины из марганцовистой стали с рельсом из углеродистой стали, заключающемся в том, что промежуточную вставку из аустенитной хромоникелевой стали, соединяют посредством стыковой сварки плавлением с рельсом из углеродистой стали, обрезают до минимальной длины, обеспечивающей в конечном сварном соединении после нагрева и осаживания соединяемых элементов вставку аустенитной хромоникелевой стали исходного состава, проводят охлаждение в естественных условиях, соединяют посредством стыковой сварки плавлением с крестовиной из марганцовистой стали, при этом промежуточную вставку со стороны, ориентированной к рельсу, заостряют в форме клина, а на торце рельса формируют выемку, поверхности которой параллельны поверхностям клина промежуточной вставки.

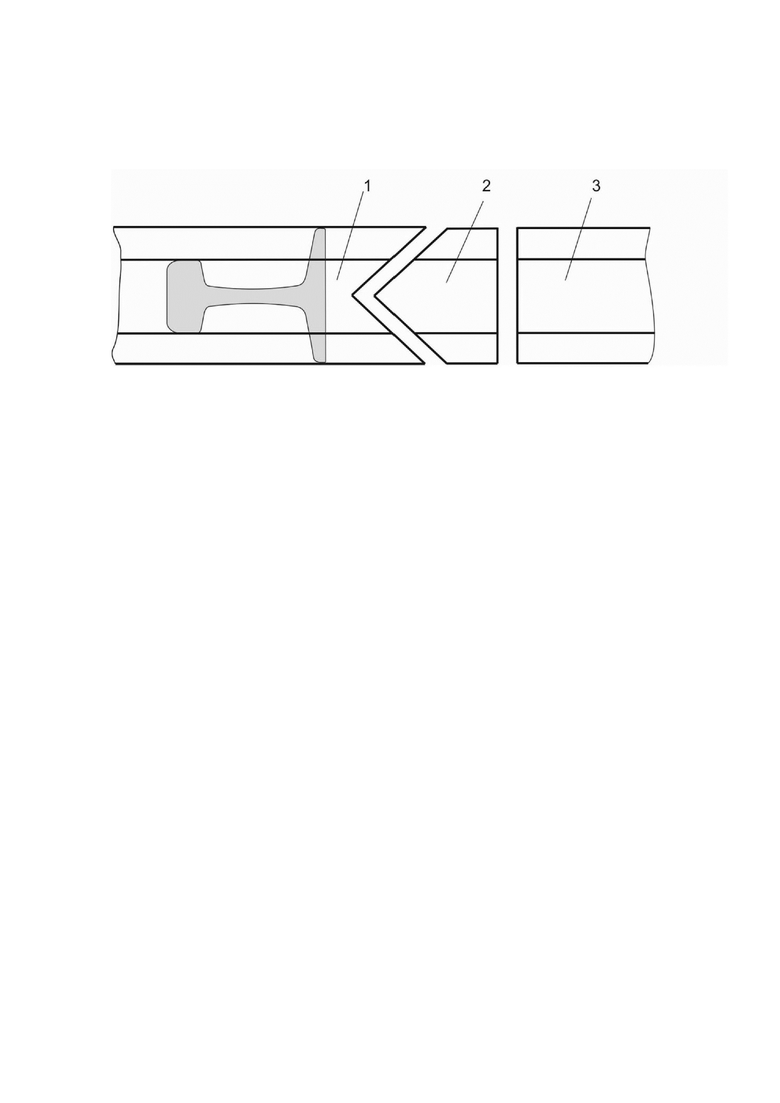

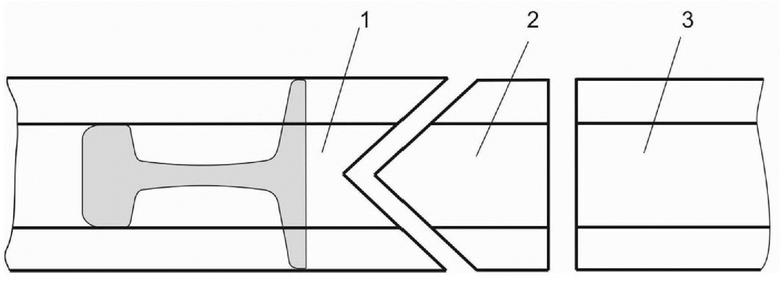

На чертеже показана схема расположения элементов (вид сверху), подготовленных к процессу стыковой контактной сварки, и поперечное сечение рельса. Между рельсом 1 из высокоуглеродистой рельсовой стали и крестовиной 3 из марганцовистой стали располагается промежуточная вставка 2 из хромоникелевой стали. Из рисунка следует, что промежуточная вставка 2 с одной стороны, ориентированной в направлении к рельсу 1, заострена и имеет форму клина. На торце рельса 1 подготовлена выемка, поверхности которой параллельны поверхностям клина промежуточной вставки 2. В процессе стыковой контактной сварки поверхности клина и выемки оплавляются. После осадки металла и кристаллизации расплавленного металла формируется V-образный сварной шов, площадь поверхности которого превышает площадь поверхности прямого шва. V-образный сварной шов, характеризующийся увеличенной площадью, способен выдержать более высокую нагрузку по сравнению с прямым швом.

Способ осуществляется следующим образом. На первом этапе заостренную в форме клина промежуточную вставку 2 из хромоникелевой аустенитной стали длиной, достаточной для закрепления в сварочной машине, посредством стыковой сварки плавлением присоединяют к рельсу 1 из углеродистой стали, на торце которого сформирована выемка. Далее вставку обрезают до минимальной длины, обеспечивающей в конечном сварном соединении после нагрева и осаживания элементов присутствие прослойки из хромоникелевой аустенитной стали. После сварки производят охлаждение стыка в естественных условиях. Дополнительной термической обработки полученный сварной шов не требует. Последней выполняют сварку марганцовистой крестовины 3 с полученным соединением. Данный сварной шов закаляют воздушно-водяной смесью.

При выполнении сварки по патенту РФ № 2361030, являющемуся прототипом, снижение степени охрупчивания сварного соединения достигают путем введения дополнительного элемента – промежуточной вставки из углеродистой стали, содержание которого меньше по сравнению с рельсовой сталью. В предлагаемом изобретении снижение опасности хрупкого разрушения достигается за счет увеличения площади сварного шва путем изменения формы торцов рельсовой заготовки и хромоникелевой вставки. Таким образом, применение предлагаемого способа позволяет отказаться от введения в зону сварки дополнительной промежуточной вставки, снизив при этом трудоемкость технологического процесса и обеспечив повышенный уровень трещиностойкости сварного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварного соединения крестовины стрелочного перевода из марганцовистой стали с рельсом из углеродистой стали | 2023 |

|

RU2797491C1 |

| СПОСОБ СВАРНОГО СОЕДИНЕНИЯ КРЕСТОВИНЫ ИЗ МАРГАНЦОВИСТОЙ СТАЛИ С РЕЛЬСОМ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2361030C1 |

| СПОСОБ СОЕДИНЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ИЗДЕЛИЕМ ИЗ ВЫСОКОМАРГАНЦОВИСТОЙ АУСТЕНИТНОЙ СТАЛИ | 1998 |

|

RU2129938C1 |

| Способ соединения деталей стрелки | 1991 |

|

SU1819305A3 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ РЕЛЬСОВ | 2022 |

|

RU2777495C1 |

| Способ соединения аустенитных марганцовистых стальных отливок крестовин с рельсами из углеродистой стали | 1978 |

|

SU1122209A3 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1815071A1 |

| СПОСОБ СОЕДИНЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ИЗДЕЛИЕМ ИЗ ВЫСОКОМАРГАНЦОВИСТОЙ АУСТЕНИТНОЙ СТАЛИ | 1996 |

|

RU2128564C1 |

| Способ дуговой сварки деталей из углеродистой стали с деталями из высоколегированной аустенитной стали | 1986 |

|

SU1389963A1 |

| СПОСОБ СОЕДИНЕНИЯ ЧАСТЕЙ СТРЕЛКИ, СОСТОЯЩИХ ИЗ МАРГАНЦЕВОЙ СТАЛИ С ВЫСОКОЙ ТВЕРДОСТЬЮ, ИЛИ РЕЛЬСА ИЗ МАРГАНЦЕВОЙ СТАЛИ С РЕЛЬСОМ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2377354C2 |

Изобретение относится к области верхнего строения железнодорожного пути, в частности к способам сварного соединения крестовины из марганцовистой стали с рельсом из углеродистой стали. Способ заключается в том, что к рельсу приваривают промежуточную вставку из хромоникелевой стали. При этом вставка со стороны рельса заострена в форме клина, а торец рельса имеет выемку, поверхности которой параллельны поверхностям клина промежуточной вставки. Вставку приваривают посредством контактной сварки плавлением. Охлаждение сварного стыка проводят в естественных условиях. Приваренную вставку обрезают до минимальной длины. К вставке приваривают крестовину из марганцовистой стали. Снижается трудоемкость процесса сварки. 1 ил.

Способ сварного соединения крестовины из марганцовистой стали с рельсом из углеродистой стали, заключающийся в том, что промежуточную вставку из аустенитной хромоникелевой стали соединяют посредством стыковой сварки плавлением с рельсом из углеродистой стали, обрезают до минимальной длины, обеспечивающей в конечном сварном соединении после нагрева и осаживания соединяемых элементов вставку аустенитной хромоникелевой стали исходного состава, проводят охлаждение в естественных условиях, соединяют посредством стыковой сварки плавлением с крестовиной из марганцовистой стали, отличающийся тем, что промежуточная вставка со стороны, ориентированной к рельсу, заострена и имеет форму клина, а торец рельса имеет выемку, поверхности которой параллельны поверхностям клина промежуточной вставки.

| СПОСОБ СВАРНОГО СОЕДИНЕНИЯ КРЕСТОВИНЫ ИЗ МАРГАНЦОВИСТОЙ СТАЛИ С РЕЛЬСОМ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2361030C1 |

| Способ соединения аустенитных марганцовистых стальных отливок крестовин с рельсами из углеродистой стали | 1978 |

|

SU1122209A3 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1815071A1 |

| CN 100595016 C, 24.03.2010 | |||

| СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ КОМПОНЕНТОВ В ЖИДКОСТИ | 2004 |

|

RU2276782C2 |

Авторы

Даты

2022-06-22—Публикация

2022-02-02—Подача