ее

00

ср

QO

о: оо

Изобретение относится к сварке, в частности к способам получения соединения конструкций из разнородных металлов, преимущественно трамвайных . стрелок и крестовин из марганцевисто- го литья с трамвайными рельсами из углеродистой стали.

Целью изобретения является повышение качества сварного соединения. ю

Соединение состоит из литой дета- ли, например стрелки или крестовины, вьшолненной из маргандевистой стали 110Г13Л методом литья, и трамвайного рельса, выполненного из прокатной., 15 стали М-75. Сталь 110Г13Л по сравнению с углеродистой сталью обладает низкой теплопроводностью и большим коэффициентом линейного расширения. При сварке дуговым ванным способом в резуль-20

тате большого тепловложения, в случае

соприкосновения разнородных металло в, в свариваемых кромках литья появляются большие температурные напряжения со з начительным разваром основного ме- 25 талла и его структурными изменениями, а следовательно, и снижением прочно-, стных характеристик сварного шва. При предложенном способе сварку

форм по всему сечению стыка. Электрод имеет- стержень из стали 10х20Н10Г6С.

Сварка основного сечения электродами марки НИИ-48Г, которые обладают необходимыми пластическими свойствами и близкими значениями коэффициента расширения по отношению к электродам марки ОЗЛ-19, обеспечивает хоро- I Шую свариваемость по границам сплавления двух марок электродов и хоро- шую свариваемость с углеродистой сталью М-75, из которой изготовлен трамвайный рельс.

Сварка высокомарганцевистых стале аустенитного класса, как правило , связана с низкой технологической прочностью из-за образования горячих трещин в металле шва и переходной зоне.

Наиболее высокой склонностью к трещинообразованию в околошовной зоне обладает высокомарганцевистая сталь 110Г13Л, которая относится к разряду особо трудносвариваемых сталей.

В процессе сварки, в отличие от других марок-сталей, под воздействие

| название | год | авторы | номер документа |

|---|---|---|---|

| Составной электрод для дуговой сварки деталей из разнородных сталей | 2023 |

|

RU2814639C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2110378C1 |

| Способ сварного соединения крестовины стрелочного перевода из марганцовистой стали с рельсом из углеродистой стали | 2023 |

|

RU2797491C1 |

| Способ сварного соединения крестовины из марганцовистой стали с рельсом из углеродистой стали | 2022 |

|

RU2774792C1 |

| Электрод для дуговой сварки деталей из разнородных сталей и способ дуговой сварки деталей из разнородных сталей | 2022 |

|

RU2791021C1 |

| СПОСОБ СВАРНОГО СОЕДИНЕНИЯ КРЕСТОВИНЫ ИЗ МАРГАНЦОВИСТОЙ СТАЛИ С РЕЛЬСОМ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2361030C1 |

| Способ электродуговой сварки | 1981 |

|

SU967719A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ ИЗДЕЛИЙ ИЗ ВЫСОКОМАРГАНЦОВИСТЫХ СТАЛЕЙ | 1998 |

|

RU2136462C1 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1815071A1 |

| Способ электродуговой сварки | 1980 |

|

SU1796386A1 |

Изобретение относится к сварке соединений из разнородных металлов. преимущественно стрелок и крестовин из высокомарганцевистого литья с рельсом из углеродистой стали. Цель изобретения - повышение качества сварного соединения. Это достигается обработкой конца литого изделия шлифовкой его торца по всему сечению с последующей наплавкой на него облицовочного слоя. Наплавка осуществляется электродом ОЗЛ-19 с композицией обмазки рутил-основного типа и стержнем из хромоникелевой проволоки, содержащей 25% хрома и 13% никеля. Концы заготовок сваривают марганцевистым электродом НИИ-48Г со стержнем из про- проволоки, содержащей легирующие элементы - 20% хрома, 10% никеля и 6% марганца, и покрытием основного типа. Электрод ОЗЛ-19 обеспечивает минимальное тепловложение в металл марки 110Г13Л, склонный к трещинообразо ванию при перегреве. 2 табл. 3 сл

разнородных сталей, в частности стре-эп сварочного цикла в зоне термического

влияния образуется жидкая фаза эвтек тического состава,состоящая из карби дов и фосфидов типа Стэгит, располагающаяся по границам крупных зерен аустенита.

.- 35

лок или крестовин из высокомарганце- вистой стали с углеродистым рельсом, производят следующим образом. Перед сваркой дпя снятия литой корки с торца литой Детали производится его шлифовка на глубину 2-3 мм. После зачистки на торец литой заготовки наносят облицовочный (блокирующий) слой толщиной 4 мм электродами марки ОЗЛ-19 рутил-основного типа диаметром 4 мм . с последующей его зашлифовкой (устранение неровностей), Стержень электродов Выполнен из стали 10х24Н13Г2.

Нанесение облицовочного слоя электродами марки ОЗЛ-19, как показали . металлографические исследования, обеспечивает минимальное тепловложение по сравнению с другими марками электродов этого типа, способствует минимальному образованию жидкой эвтектической составляющей по границам аустенитного зерна и, тем самым, снижает склонность к.образованию горячих трещин по границе: с плавления на стороне стали 110Г13Л.

50

влияния образуется жидкая фаза эвтек тического состава,состоящая из карби дов и фосфидов типа Стэгит, располагающаяся по границам крупных зерен аустенита.

Малая теплопроводность стали 110Г13Л в сочетании с очень большим коэффициентом линейного расширения и большой усадкой (в 1,5-1,8 раза больше, чем у углеродистой стали) вызывают возникновение чрезвычайно больших термических напряжений, что способствует образованию горячих трещин. Поэтому качественная сварка стали 1 ЮГ 13л может быть обеспечена лишь при условии минимального тепловложе ния и соответствующей технологии сварки.

Наименьшее тепловложение обеспечивается применением электродов марки ОЗЛ-19, обладающих незначительной , проплавляющей способностью.

Одновременно не сварка всего сече ния стыка, а предварительная послойная наплавка облицовочного слоя спо,

Сварка основного сечения стыка ве-- собствует уменьшению появлений внутдется электродами марки НИИ-48Г с покрытием основного типа дуговым ванным способом с использованием медных

ранних напряжений. Таким образом, использование облицовочного слоя в данном случае является необходимым, пос

5

0

влияния образуется жидкая фаза эвтектического состава,состоящая из карбидов и фосфидов типа Стэгит, располагающаяся по границам крупных зерен аустенита.

Малая теплопроводность стали 110Г13Л в сочетании с очень большим коэффициентом линейного расширения и большой усадкой (в 1,5-1,8 раза больше, чем у углеродистой стали) вызывают возникновение чрезвычайно больших термических напряжений, что способствует образованию горячих трещин. Поэтому качественная сварка стали 1 ЮГ 13л может быть обеспечена лишь при условии минимального тепловложе ния и соответствующей технологии сварки.

Наименьшее тепловложение обеспечивается применением электродов марки ОЗЛ-19, обладающих незначительной , проплавляющей способностью.

Одновременно не сварка всего сечения стыка, а предварительная послойная наплавка облицовочного слоя спо,

ранних напряжений. Таким образом, использование облицовочного слоя в данном случае является необходимым, поскольку способствует повьшению -прочности сварного стыка.

Для сварки основного сечения используют электроды марки НИИ-48Г. Бы- с бор такой марки электродов объясняется высокой технологической прочностью металла шва за счет оптимальной композиции состава стали (Fe, Сг, Ni, Мп,

С), обеспечивающей хорошую релакса- ю цию внутренних напряжений, и положительного влияния марганца на диффузионный процесс миграции вредных примесей на границе аустенитного зе.рна. Химический состав наплавленного 15 еталла с аустенитноферритным строением используемых электродов приведен

табл.1.

Необходимым условием высококачест-. венной сварки углеродистых рельсов и 20 высокомарганцевистых изделий является установка оптимального зазора между свариваемыми изделиями в пределах 12-14 мм, который обеспечивает мини-- мальное тепловложение и возможность 25 хорошего провара.

При зазорах менее 12 мм затрудне- но манипулирование электродом, что приводит к образованию непроваров. ри зазорах более 14 мм в результате 30 значительного тепловложения увеличиДуговой шовный способ сварки стыков высокомарганцевис- того литья с углеродистыми рельсами углеродами марки НИИ-48Г

вается склонность сварного шва к горячим трещинам.

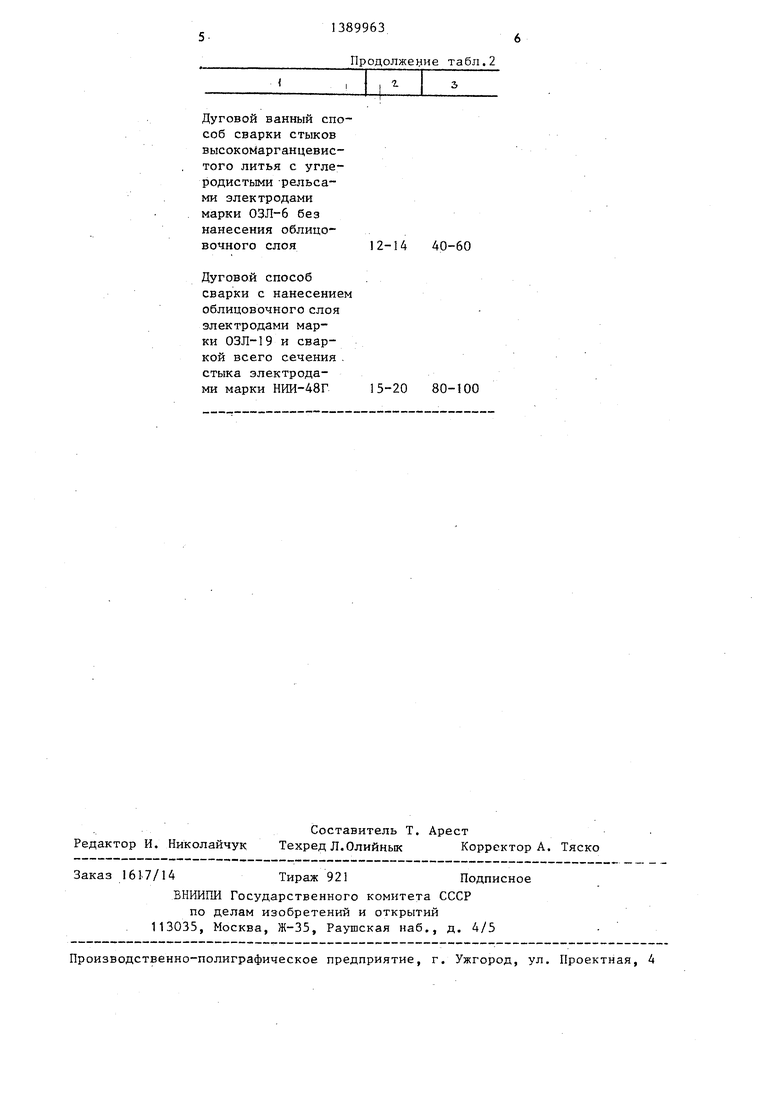

Результаты испытаний сварных рельсовых стыков на статическую прочность приведены в табл.2.

Ф о рмула изобретения

Способ дуговой сварки деталей из углеродистой стали с деталями из высоколегированной аустенитной стали, при котором производят предварительную наплавку кромки одной из свариваемых деталей и последующую сварку электродами с высоким запасом аусте- нитности, отличающийся тем, что, с целью повьшения качества сварного соединения, при сварке стрелок и крестовин из литой высокомар- ганцевистой стали с рельсом из угле- родистой стали,производят шлифовку торца литой высокомарганцевистой детали и наплавку его электродом марки ОЗЛ-19 с покрытием рутил- основного типа и стержнем из хромоникелевой стали, а последующую сварку деталей производят электродами марки ИИИ-48Г с покрытием основного типа и стержнем- из хромоникелевомарга нцевой стали ванным способом с использованием медньпс форм.

- X

Tja б. л и ц а 1

Т а да 2

40-50

51389963

Продолжеуие табл.2

Дуговой ванный способ сварки стыков высокомарганцевис- того литья с углеродистыми -рельсами электродами марки ОЗЛ-6 без нанесения облицовочного слоя

Дуговой способ сварки с нанесение облицовочного слоя электродами марки ОЗЛ-19 и сваркой всего сечения . стыка электродами марки НИИ-48Г

12-14 40-60

15-20 80-100

| Сварочные материалы стран-членов СЭВ: Каталог | |||

| -Киев-Москва | |||

| Международный центр научной и технической информации, 1981, с.363, 365 | |||

| Рябов В.Р | |||

| Сварка разнородных металлов и сплавов | |||

| -М.: Машиностроение, 1984, с.113. |

Авторы

Даты

1988-04-23—Публикация

1986-07-08—Подача