Область техники

Изобретение относится к области сварки, в частности к способам контактной сварки углеродистых и легированных сталей и может найти применение при соединении железнодорожных, трамвайных и других рельсов.

Предшествующий уровень техники

Известен способ контактной стыковой сварки методом оплавления, когда в первой стадии процесса в контакт вступает твердые поверхности деталей, при этом наиболее нагретые объемы металла оказываются в серединной части контакта (Патон Б.Е., Лебедев В.К. Электрооборудование для контактной сварки. - М: Машиностроение, 1969. - 440 с. 24.)

Недостатком способа является то, что в первой стадии нагрева первоначальное соприкосновение поверхностей осуществляется на микроуровне в точках связанных с шероховатостью, которые хаотически расположены по поверхностям контакта, при этом количество и размеры одновременно существующих контактов могут колебаться в процессе оплавления в очень широких пределах. Это приводит к неравномерности нагрева поверхностей и нестабильности процесса из-за того, что объем и форма перемычки не остаются постоянными.

Известен способ контактной сварки рельсов (патента RU 2308362), включающий механическую обработку их торцов, нагрев и сварку давлением, при этом механическую обработку проводят с обеспечением перпендикулярности торцов осям рельсов, а затем наносят противоокислительную и противообезуглероживающую пленку толщиной от 0,1 до 0,5 мм, которая является дополнительным телом в контакте между рельсами. Недостатком способа является то, что на поверхности контакта - находиться 100% неметаллических включений, которые приводят к снижению качества сварного соединения.

Известен способ (И.З. Генкин. Сварные рельсы и стрелочные переводы. - Путь. - 2000. - N 12. - С. 14-20) сварки крестовин из высокомарганцовистой стали 110Г13Л с рельсами из углеродистой рельсовой стали М76, в соответствии с которым соединение этих элементов стрелочного перевода осуществляется контактной сваркой методом пульсирующего оплавления. Для того чтобы избежать образования закалочных структур и трещин между крестовиной стрелочного перевода и рельсом, вваривается промежуточная вставка из аустенитной хромоникелевой стали. Данный способ принят в качестве прототипа заявленного изобретения.

Недостатком способа является:

- хаотическое расположение пятен по поверхностям контакта в первой стадии нагрева, связанное с шероховатостью поверхностей;

- материал вставки полностью не расплавляется и остается между свариваемыми деталями, что оказывает существенное влияние на механические свойства сварного соединения;

- резко возрастают требования и затраты по технологической подготовке стыков перед сваркой, так как при использовании вставки вместо одной выполняется две операции сварки.

Раскрытие изобретения

Технический результат состоит в следующем:

1. Повышение стабильности процесса на этапе разогрева и качества сварного соединения за счет обеспечения управляемого, а не хаотического расположения пятен первичного контакта и равномерного разогрева поверхностей контакта в первой стадии нагрева.

2. Уменьшение размеров ЗТВ, увеличение мощности тепловыделения и снижение времени разогрева поверхностей за счет повышения плотности тока на локальных участках контакта.

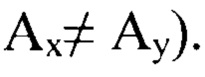

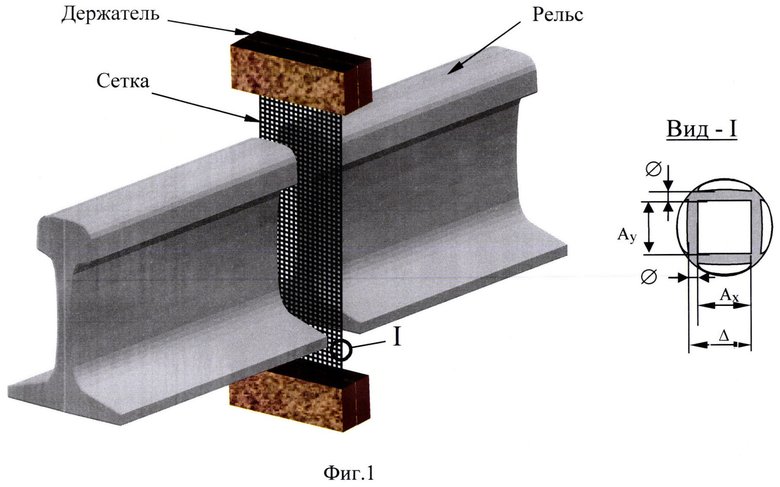

Технический результат достигается тем, что в способе контактной сварки рельсов методом оплавления из углеродистых и легированных сталей, включающим механическую обработку свариваемых торцов рельсов с обеспечением их перпендикулярности осям рельсов, нагрев и сварку оплавлением, после механической обработки торцов рельсов в зазор между ними размещают дополнительное тело/вставку в виде металлической сетки, выполняют сварку, с нагревом и последующим расплавлением сетки и поверхности рельсов и удалением расплава из зоны контакта на стадии осадки (фиг. 1).

В частном случае ячейки сетки могут иметь различную геометрическую форму в виде прямоугольника, квадрата или ромба, при этом шаг вставки Δ выбирают из условия обеспечения количества узлов контакта равного не менее трех в минимальном сечении шейки рельсов b, из следующего соотношения Δ<b/3, геометрия вставки должна превышать максимальные габариты сечения рельса не менее чем на 2Δ, а по высоте дополнительно учитываются размеры держателя (фиг. 1).

Шаг сетки  (Вид - I на фиг. 1). Ячейки сетки могут быть в виде прямоугольника

(Вид - I на фиг. 1). Ячейки сетки могут быть в виде прямоугольника  квадрата (Ax=Ay) или ромба (равностороннего Ax=Ay или неравностороннего

квадрата (Ax=Ay) или ромба (равностороннего Ax=Ay или неравностороннего

Краткое описание чертежей

На фиг. 1 изображена схема расположения вставки в виде металлической сетки перед контактной сваркой оплавлением.

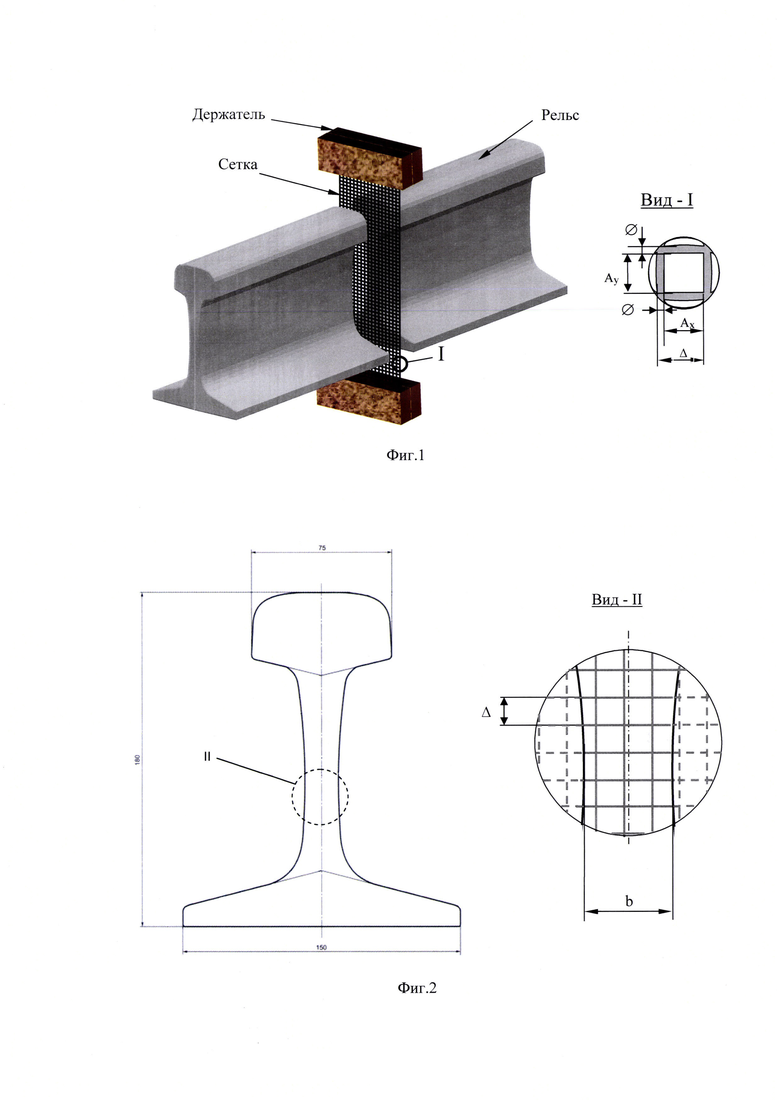

На фиг. 2 изображен вид рельса Р65 по ГОСТР 51685 со схемой расположения шага перфорации Δ (Вид - II).

Осуществление изобретения

Перед сваркой рельсов соединяемые торцы механически обрабатывают, например, шлифуют, обеспечивая их перпендикулярность осям рельсов. Затем в зазор между торцами вводят вставку в виде металлической сетки (фиг. 1). Отличительными особенностями применения металлической сетки является:

1) переход с хаотического расположение пятен по поверхностям контакта в первой стадии нагрева к управляемому - равномерному и стабильному разогреву зоны сварки за счет равномерного расположения пятен первичного контакта по сложному контуру рельсов на локальном уровне.

2) на этапе оплавления расплавляется сетка и поверхности торцов рельсов, после чего жидкая фаза на этапе осадки удаляется с гратом из зоны контакта, поэтому ячейки сетки могут иметь простую форму (например, квадратную).

3) уменьшение площади контакта и увеличение плотности тока приводит к увеличению мощности тепловыделения и снижению времени разогрева свариваемых торцов рельсов.

Возможность использования предлагаемого технического решения проверяли с использованием рельсосварочной машины К1100, реализующей контактную сварку оплавлением. Сваривали рельсы типа Р65 из стали Э76ХФ, имеющие сложную геометрию (фиг. 2) в соответствии с ГОСТ Р 51685 «Рельсы железнодорожные. Общие технические условия».

Для рельса типа Р65 минимальное сечение шейки рельса b=18 мм, ширина подошвы -L=150, высота рельса - 180 мм. В качестве вставки выбрана металлическая сетка с квадратной ячейкой, шаг которой Δ=5 мм (Δ=5<18/3=6 мм) и диаметром проволоки ∅=1,2 мм. Вне зависимости от расположения сетки относительно оси контура рельса шаг Δ=5 мм гарантированно обеспечивает попадание 3-х узлов сетки по толщине шейки. Общий размер сетки (фиг. 1):

- ширина - S=170>(L+2⋅А)=150+2*5=160 мм;

- высота сетки -h=240 мм (выбрана исходя из высоты рельса - 180 мм, зазора между креплениями сетки и высоты этого крепления).

Дополнительная операция состоят в размещении сетки посередине зазора и закреплении ее в держателе для обеспечения надежного контакта.

После чего осуществляли процесс контактной сварки оплавлением на установленных режимах в двух вариантах без сетки и с установкой сетки.

Были проведены измерения твердости по головке рельса и испытания на трехточечный изгиб образцов сварных соединений длиной 1200 мм. В результате установлено: 1) на этапе нагрева образцов с сеткой повысилась стабильность процесса (т.е. уменьшилась осцилляция тока); 2) уменьшение зоны термического влияния по замерам твердости на 20-30% и повышение механических свойств (разрушающая нагрузка повысилась на 5-10%, стрела прогиба - на 3-8%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2022 |

|

RU2809616C1 |

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2778711C1 |

| Способ стыковой сварки рельсов с рельефной вставкой | 2024 |

|

RU2836940C1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2308362C1 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1815071A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ СТАЛЬНЫХ РЕЛЬСОВ | 2005 |

|

RU2296655C2 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2005 |

|

RU2281841C1 |

| Способ контактной стыковой сварки рельсов | 1988 |

|

SU1563920A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2004 |

|

RU2277461C1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

Изобретение относится к контактной сварке рельсов из углеродистых и легированных сталей и может найти применение при соединении железнодорожных, трамвайных и других рельсов. Предварительно осуществляют механическую обработку свариваемых торцов рельсов с обеспечением их перпендикулярности осям рельсов. В зазоре между торцами размещают вставку в виде металлической сетки и выполняют сварку с нагревом и расплавлением вставки и поверхности рельсов и удалением расплава из зоны контакта на стадии осадки. Ячейки сетки могут иметь геометрическую форму в виде прямоугольника, или квадрата, или ромба. Шаг сетки Δ выбирают из условия обеспечения количества узлов контакта, равного не менее трех в минимальном сечении шейки рельсов. Габаритные размеры сетки должны превышать максимальные габариты сечения рельса не менее чем на 2Δ, а по высоте следует дополнительно учитывать размеры держателя сетки. Изобретение обеспечивает повышение стабильности процесса на этапе разогрева и качества сварного соединения за счет обеспечения управляемого расположения пятен первичного контакта и равномерного разогрева поверхностей контакта в первой стадии нагрева, а также уменьшение размеров ЗТВ, увеличение мощности тепловыделения и снижение времени разогрева поверхностей за счет повышения плотности тока на локальных участках контакта. 2 з.п. ф-лы, 2 ил.

1. Способ стыковой контактной сварки рельсов из углеродистых и легированных сталей, включающий механическую обработку свариваемых торцов рельсов с обеспечением их перпендикулярности осям рельсов, нагрев и сварку оплавлением с давлением, отличающийся тем, что после механической обработки торцов рельсов в зазоре между ними размещают вставку в виде металлической сетки, выполняют сварку с нагревом и последующим расплавлением вставки и поверхности рельсов и удалением расплава из зоны контакта на стадии осадки.

2. Способ по п. 1, отличающийся тем, что ячейки в сетке выполнены в форме прямоугольника, или квадрата, или ромба.

3. Способ по п. 1, отличающийся тем, что шаг сетки выбирают из условия обеспечения количества узлов контакта, равного не менее трех в минимальном сечении шейки рельсов, а габаритные размеры сетки превышают максимальные габариты сечения рельса.

| Способ контактной стыковой сварки рельсов | 2016 |

|

RU2641586C1 |

| RU 2006144530 А, 29.11.2006 | |||

| Прибор для определения прочности лака на хлопчатобумажных ремизах | 1929 |

|

SU15213A1 |

| JP 2012030242 A, 16.02.2012 | |||

| И.З | |||

| ГЕНКИН, Сварные рельсы и стрелочные переводы, журнал "Путь и путевое хозяйство", 2000, N12, с.14-20. | |||

Авторы

Даты

2022-08-04—Публикация

2022-02-04—Подача