Изобретение относится к выполнению соединений двух изделий из стали различного химического состава методом сварки, преимущественно рельса, изготовленного из высокоуглеродистой стали, и железнодорожной крестовины.

Известен способ соединения изделий из высокоуглеродистой стали с изделием из высокомарганцовистой стали, преимущественно рельса с крестовиной пути, включающий использование крестовины из стали следующего химического состава, мас.%.

Углерод - 1,0 - 1,35

Марганец - 11,50 - 15,50

Кремний - 0,3 - 0,9

Железо и неизбежные примеси - Остальное

и крепление ее к рельсу с использованием болтового соединения через промежуточную пластину (Симон А. А., Путря Н.Н., Елсаков Н.Н, Современные стрелочные переводы. "Транспорт". М., 1977, с. 97).

В процессе эксплуатации интенсивному износу подвергается лишь незначительная часть крестовины (острие и усовая часть), однако из пути изымается все изделие и устанавливается новое.

Поэтому такое соединение рельса и крестовин влечет за собой низкий коэффициент полезного использования более дорогой по сравнению с рельсовой высокомарганцовистой аустенитной стали.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ соединения изделия из высокоуглеродистой стали с изделием из высокомарганцовистой аустенитной стали, преимущественно рельса с крестовиной пути, включающий их стыковую сварку с последующим охлаждением сварного шва и прилегающего к нему металла каждого изделия. При реализации этого способа используют промежуточную прокладку из нержавеющей стали, которую последовательно сваривают с изделиями из вышеназванных сталей. При этом после сварки изделия из высокомагранцовистой аустенитной стали с прокладкой прилегающий к шву металл изделия подвергают ускоренному охлаждению, а после сварки прокладки с изделием из высокоуглеродистой стали прилегающий к сварному шву металл этого изделия охлаждают медленно [Европейский патент ЕПВ N 0467881, МКИ C 21 D 9/04, B 23 K 35/00 опубл. 22.01.92].

Такое охлаждение должно исключить в первом случае образование в прилегающем к сварному шву металла железомарганцовых карбидов, а во втором случае в прилегающем к сварному шву металле - мартенситной структуры.

Использование такого способа соединения крестовины и рельса позволяет уменьшить вес марганцовистой части, что не может быть достигнуто при болтовом соединении, поскольку отверстия приходится выполнять в более слабом сечении.

Однако использование при сварке промежуточной прокладки из нержавеющей стали не позволяет полностью исключить образование хрупкой мартенситной структуры в зоне термического влияния, что снижает надежность соединения в условиях деформации. Для уменьшения этого нежелательного эффекта прокладку из нержавеющей стали выполняют удлиненной, что позволяет снизить скорость охлаждения. Из-за плохой наклепываемости прокладка из нержавеющей стали быстро изнашивается, сокращая надежность всего соединения.

Второй причиной ослабления надежности является снижение стабильности хромоникелевого аустенита при деформации в процессе эксплуатации.

Кроме того, сам процесс стыковой сварки остается сложным и трудоемким из-за наличия двух стыков и необходимости осуществлять охлаждение каждого из них по разным режимам.

Задачей настоящего изобретения является разработка способа соединения изделий из высокоуглеродистой стали с изделием из высокомарганцовистой аустенитной стали, преимущественно рельса с крестовиной пути, исключающего в процессе стыковой сварки использование промежуточной прокладки, недопускающего образования мартенсита в структуре прилегающего к сварному шву углеродистого металла, тем самым упрощающего процесс, делающего его более производительным, а сварное соединение более надежным.

Поставленная задача решается тем, что в способе соединения изделий из высокоуглеродистой стали с изделием из высокомарганцовистой аустенитной стали, преимущественно рельса с крестовиной пути, включающем их стыковую сварку с последующим охлаждением сварного шва и прилегающего к нему металла каждого изделия, согласно изобретению, для изделия из аустенитной высокомарганцовистой стали используют сталь следующего химического состава, мас.%:

Углерод - 0,80 - 2,10

Марганец - 16,00 - 30,00

Кремний - 0,10 - 1,00

Никель - 1,00 - 7,00

Железо - Остальное

а охлаждение сварного шва и прилегающего к нему металла каждого изделия производят одновременно и в одинаковых условиях.

Технический результат такого решения задачи заключается в том, что при стыковой сварке вышеуказанных изделий исключается применение (использование) промежуточной прокладки из нержавеющей стали, что упрощает процесс. Как показали исследования, вторым техническим результатом является то, что использование в качестве высокомарганцовистой стали для одного из свариваемых изделий стали приведенного состава практически исключает как выпадение карбидов со стороны аустенитной стали, так и образование мартенситной структуры со стороны высокоуглеродистой стали.

Это объясняется более высокой стабильностью высокомарганцовистого аустенита данного состава по сравнению с хромоникелевым аустенитом благодаря наличию в первом случае повышенных концентраций углерода и марганца, а также присутствию в его составе никеля.

Задачу повышения уровня стабилизации аустенита желательно решать при непременном условии обеспечения сохранения углерода в твердом растворе.

Для выполнения этого условия в стали существенно повышено содержание марганца, поскольку последний увеличивает растворимость углерода и предотвращает его выпадение из твердого раствора.

Для более надежного исключения выпадения углерода из твердого раствора в виде вредных карбидов в состав стали введен никель, который расширяет область аустенита и повышает его стабильность.

Верхний предел содержания марганца в стали определяется тем, что его присутствие в количестве более 30% не приводит к дальнейшему существенному улучшению эксплуатационных характеристик, но в то же время повышает стоимость готовой продукции.

При содержании марганца менее 16% не обеспечивается полное растворение повышенного содержания углерода в твердом растворе.

Что касается углерода, то его содержание в стали более 2,1% не гарантирует нахождения его в твердом растворе, т.е. соблюдения условия, при котором исключается образование карбидов даже при содержании марганца на верхнем пределе.

При содержании углерода менее 0,8% не обеспечивается необходимая стабильность аустенита.

Верхний предел содержания никеля объясняется тем, что ввод его в сталь в количестве выше 7% не обеспечивает более высокого эффекта и удорожает сталь.

Нижний предел выбран из соображений необходимого расширения области аустенита и достаточной его стабильности при эксплуатационной деформации.

Для проверки обоснованности соображений о возможности резкого повышения стабильности аустенита в промышленных условиях были выплавлены стали предлагаемого состава и по прототипу.

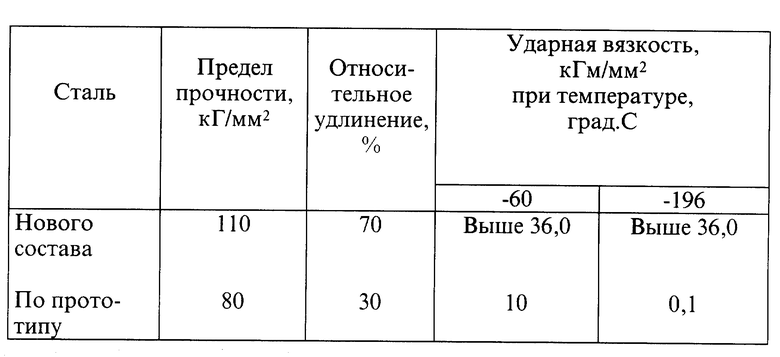

Исследования образцов этих сталей дали средние результаты, приведенные в таблице.

Таким образом, при росте прочностных и пластических характеристик стали порог ее хладостойкости за счет повышения стабильности аустенита снижается до значения ниже -196oC против -60oC по прототипу, что свидетельствует о высокой стабильности аустенита металла в исходном состоянии и возможности гарантированного сохранения стабильного состояния при эксплуатационной деформации.

В результате резкого повышения стабильности марганцовистого аустенита практически устраняется хрупкость сварного шва и тем самым увеличивается надежность и срок службы изделия, что гарантирует безаварийную его эксплуатацию.

В производственных условиях для опробования способа были изготовлены образцы заготовки из высокомарганцовистой аустенитной стали размером 30 х 80 мм следующего химического состава, мас.%:

Углерод - 1,50

Марганец - 24,00

Кремний - 0,30

Никель - 3,00

Железо - Остальное

имитирующие марганцовистую часть крестовины железнодорожного пути.

Одновременно были отлиты образцы такого же размера из стали с содержанием углерода 0,75%, что соответствует составу рельсовой стали.

Произвели их стыковую сварку, охлаждение сварного шва и прилегающего к нему металла каждого изделия провели одновременно и в одинаковых условиях, а именно на воздухе. Исследовали структуру металла, прилегающего к сварному шву, и непосредственно самого шва.

Анализ показал полное отсутствие в них мартенсита и карбида. Переходный слой практически отсутствовал. Подтверждением высокой стабильности аустенита и пластичности стыкового соединения явились результаты изгиба стыкосварного соединения вокруг оправки диаметром 40 мм на угол 150o без трещин и надрывы металла.

Способ промышленно применим в транспортном и горном машиностроении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ИЗДЕЛИЕМ ИЗ ВЫСОКОМАРГАНЦОВИСТОЙ АУСТЕНИТНОЙ СТАЛИ | 1996 |

|

RU2128564C1 |

| Способ сварного соединения крестовины из марганцовистой стали с рельсом из углеродистой стали | 2022 |

|

RU2774792C1 |

| Способ сварного соединения крестовины стрелочного перевода из марганцовистой стали с рельсом из углеродистой стали | 2023 |

|

RU2797491C1 |

| СПОСОБ СВАРНОГО СОЕДИНЕНИЯ КРЕСТОВИНЫ ИЗ МАРГАНЦОВИСТОЙ СТАЛИ С РЕЛЬСОМ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2361030C1 |

| СТАЛЬ ДЛЯ СВАРОЧНОЙ ПРОВОЛОКИ | 1997 |

|

RU2128721C1 |

| Способ соединения деталей стрелки | 1991 |

|

SU1819305A3 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ ЭЛЕКТРИЧЕСКОЙ СВАРКИ | 2010 |

|

RU2450901C1 |

| Стальной лист и его применение для трубы магистрального трубопровода | 2015 |

|

RU2612109C2 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ ИСТ ЭЛ-200 | 1999 |

|

RU2149213C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ КАТАНЫХ ЦЕНТРОВ ЛОКОМОТИВНЫХ КОЛЕС ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ | 2015 |

|

RU2584301C1 |

Изобретение относится к выполнению соединений двух изделий из стали различного химического состава методом сварки, преимущественно рельса, изготовленного из высокоуглеродистой стали и железнодорожной крестовины. Задачей изобретения является упрощение процесса, повышение производительности и надежности. Способ соединения изделий из высокоуглеродистой стали с изделием из высокомарганцовистой аустенитной стали включает их стыковую сварку с последующим охлаждением сварного шва и прилегающего к нему металла каждого изделия, причем для изделия из аустенитной стали используют сталь следующего химического состава, в мас.% углерод 0,80-2,10, марганец 16,00-30,00, кремний 0,10-1,0, никель 1,00 - 7,00, железо - остальное, а охлаждение сварного шва и прилегающего к нему металла каждого изделия производят одновременно и в одинаковых условиях. 1 табл.

Способ соединения изделий из высокоуглеродистой стали с изделием из высокомарганцовистой аустенитной стали, преимущественно рельса с крестовиной пути, включающий их стыковую сварку с последующим охлаждением сварного шва и прилегающего к нему металла каждого изделия, отличающийся тем, что для изделия из аустенитной стали используют сталь следующего химического состава, мас.%:

Углерод - 0,80 - 2,10

Марганец - 16,00 - 30,00

Кремний - 0,10 - 1,00

Никель - 1,00 - 7,00

Железо - Остальное

а охлаждение сварного шва и прилегающего к нему металла каждого изделия производят одновременно и в одинаковых условиях.

| Устройство для подъема и транспортировки груза | 1972 |

|

SU467881A1 |

| Расщепленная фаза воздушной линии электропередачи | 1983 |

|

SU1224889A1 |

| УСТРОЙСТВО для ГЛУБИННОГО УПЛОТНЕНИЯ | 0 |

|

SU365450A1 |

| DE 19621019 A1, 02.05.85 | |||

| СПОСОБ КОПТАКТНОЙ СТЫКОВОЙ СВАРКИ ЗАКАЛЕННЫХРЕЛЬСОВ | 0 |

|

SU187185A1 |

| Износостойкий рельс | 1986 |

|

SU1831506A3 |

| Способ соединения деталей стрелки | 1991 |

|

SU1819305A3 |

| ПОДДЕРЖИВАЮЩАЯ ПОВЕРХНОСТЬ ДЛЯ АВТОЖИРА | 1927 |

|

SU7370A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1999-05-10—Публикация

1998-05-20—Подача