Группа изобретений относится к области холодильной и криогенной техники и касается способа сжижения природного газа.

Известен способ сжижения природного газа (см. документ RU 2576410 С2, дата публикации 10.03.2016 г., принят за прототип), включающий в себя очистку и осушку исходного природного газа посредством блока комплексной очистки и осушки, охлаждение и ожижение в пластинчато-ребристом теплообменном аппарате при помощи контура охлаждения на базе замкнутого азотно-детандерного цикла. В контуре охлаждения в качестве хладагента используется азот, который циркулирует в замкнутом контуре, организованном на базе циркуляционного компрессора. На детандерную ступень турбодетандер-компрессорного агрегата подается не весь поток охлажденного азота высокого давления, небольшая часть указанного потока последовательно подвергается дополнительному охлаждению в пластинчато-ребристом теплообменном аппарате и дросселированию в клапане для получения жидкой фазы азота, которая подается в теплообменник-испаритель, где происходит переохлаждение потока сжиженного природного газа за счет теплообмена с кипящим жидким азотом. Образующиеся при кипении пары азота из теплообменника-испарителя смешиваются с потоком азота низкого давления на выходе из детандерной ступени турбодетандер-компрессорного агрегата, и далее объединенный поток поступает в пластинчато-ребристом теплообменный аппарат, а после снова во всасывающую магистраль циркуляционного компрессора. К недостаткам этого способа следует отнести использование разнотипного оборудования: турбодетандер-компрессорного агрегата и холодильной машины, что приводит к высоким удельным энергозатратам на производство сжиженного природного газа (СПГ), так как, если в турбодетандер-компрессорном агрегате энергия, выделившаяся при расширении азота в детандерной ступени полезно используется в компрессорной ступени, то холодильная машина является только потребителем электроэнергии извне, а дополнительное использование блока переохлаждения приводит к усложнению процесса управления установкой сжижения природного газа.

Целью настоящего изобретения является создание способа сжижения природного газа, который будет лишен недостатков: использование разнотипного оборудования, усложняющего процесс управления установкой сжижения природного газа и повышение удельных энергозатрат.

Техническим результатом является снижение удельных энергозатрат на производство сжиженного природного газа и упрощение процесса управления установкой сжижения природного газа.

Технический результат достигается тем, что в предлагаемом способе сжижения природного газа (1 вариант), исходный природный газ очищают и осушают в блоке комплексной очистки и осушки, охлаждают в пластинчато-ребристом теплообменном аппарате, образовавшийся в пластинчато-ребристом теплообменном аппарате двухфазный поток выводят из пластинчато-ребристого теплообменного аппарата и разделяют на газ и жидкую фракцию в сепараторе, направляют на утилизацию жидкую фракцию тяжелых углеводородов, возвращают газ из сепаратора в пластинчато-ребристый теплообменный аппарат для его сжижения и переохлаждения с получением сжиженного природного газа посредством внешнего замкнутого азотно-детандерного цикла, в котором осуществляют сжатие азота в циркуляционном компрессоре, охлаждают в охладителе азота после циркуляционного компрессора, разделяют поток азота на два потока и дополнительно сжимают каждый поток азота до различных значений давления в компрессорных ступенях первого и второго турбодетандер-компрессорных агрегатов, затем охлаждают каждый поток азота в охладителях и подают охлажденные потоки азота в пластинчато-ребристый теплообменный аппарат, в котором потоки азота с различным значением давления охлаждают до различного значения температур, потоки азота с различным давлением и температурой выводят из пластинчато-ребристого теплообменного аппарата и направляют на расширение в детандерные ступени турбодетандер-компрессорных агрегатов с использованием выделившейся энергии расширения азота для повышения давления азота в компрессорных ступенях турбодетандер-компрессорных агрегатов, затем направляют холодные потоки азота низкого давления после детандерных ступеней турбодетандер-компрессорных агрегатов в пластинчато-ребристый теплообменный аппарат для теплообмена с потоком сжижаемого природного газа и потоками азота высокого давления, поступающими из охладителей азота после компрессорных ступеней турбодетандер-компрессорных агрегатов, в пластинчато-ребристом теплообменном аппарате потоки азота объединяют и выводят объединенным потоком азота из пластинчато-ребристого теплообменного аппарата и направляют на вход в циркуляционный компрессор.

Технический результат достигается тем, что в предлагаемом способе сжижения природного газа (2 вариант), исходный природный газ очищают и осушают в блоке комплексной очистки и осушки, охлаждают в пластинчато-ребристом теплообменном аппарате, образовавшийся в пластинчато-ребристом теплообменном аппарате двухфазный поток выводят из пластинчато-ребристого теплообменного аппарата и разделяют на газ и жидкую фракцию в сепараторе, направляют на утилизацию жидкую фракцию тяжелых углеводородов, возвращают газ из сепаратора в пластинчато-ребристый теплообменный аппарат для его сжижения и переохлаждения с получением сжиженного природного газа посредством внешнего замкнутого азотно-детандерного цикла, в котором осуществляют сжатие азота в циркуляционном компрессоре, охлаждают в охладителе азота после циркуляционного компрессора, разделяют поток азота на два потока, направляют первый поток азота на дополнительное сжатие в компрессорную ступень первого турбодетандер-компрессорного агрегата, охлаждают в охладителе азота и подают охлажденный первый поток азота в пластинчато-ребристый теплообменный аппарат, а второй поток азота направляют в дожимающий компрессор для повышения давления и охлаждают в охладителе азота и направляют второй поток азота на дальнейшее сжатие в компрессорную ступень второго турбодетандер-компрессорного агрегата, затем второй поток азота охлаждают в охладителе азота и подают второй охлажденный поток азота в пластинчато-ребристый теплообменный аппарат, в котором потоки азота с различными значениями давления охлаждают до различного значения температур, потоки азота с различным давлением и температурой выводят из пластинчато-ребристого теплообменного аппарата и направляют на расширение в детандерные ступени турбодетандер-компрессорных агрегатов с использованием выделившейся энергии расширения азота для повышения давления азота в компрессорных ступенях турбодетандер-компрессорных агрегатов, затем направляют холодные потоки азота низкого давления после детандерных ступеней турбодетандер-компрессорных агрегатов в пластинчато-ребристый теплообменный аппарат для теплообмена с потоком сжижаемого природного газа и потоками азота высокого давления, поступающими из охладителей азота после компрессорных ступеней турбодетандер-компрессорных агрегатов, в пластинчато-ребристом теплообменном аппарате потоки азота объединяют и выводят объединенным потоком азота из пластинчато-ребристого теплообменного аппарата и направляют на вход в циркуляционный компрессор.

Технический результат достигается тем, что в предлагаемом способе сжижения природного газа (3 вариант), исходный природный газ очищают и осушают в блоке комплексной очистки и осушки, охлаждают в пластинчато-ребристом теплообменном аппарате, образовавшийся в пластинчато-ребристом теплообменном аппарате двухфазный поток выводят из пластинчато-ребристого теплообменного аппарата и разделяют на газ и жидкую фракцию в сепараторе, направляют на утилизацию жидкую фракцию тяжелых углеводородов, возвращают газ из сепаратора в пластинчато-ребристый теплообменный аппарат для его сжижения и переохлаждения с получением сжиженного природного газа посредством внешнего замкнутого азотно-детандерного цикла, в котором осуществляют сжатие нагретого в пластинчато-ребристом теплообменном аппарате после расширения в детандерной ступени второго турбодетандер-компрессорного агрегата потока азота в дожимающем компрессоре, охлаждают данный поток азота в охладителе и объединяют с потоком азота, нагретом в пластинчато-ребристом теплообменном аппарате после расширения в детандерной ступени первого турбодетандер-компрессорного агрегата, далее направляют объединенный поток азота в циркуляционный компрессор для повышение давления, охлаждают объединенный поток азота в охладителе после циркуляционного компрессора, разделяют поток азота на два потока и дополнительно сжимают каждый поток азота до различных значений давления в компрессорных ступенях первого и второго турбодетандер-компрессорных агрегатов, затем выполняют охлаждение каждого потока азота в охладителях и подают охлажденные потоки азота в пластинчато-ребристый теплообменный аппарат, в котором потоки азота с различным значением давления охлаждают до различного значения температур, потоки азота с различным давлением и температурой выводят из пластинчато-ребристого теплообменного аппарата и направляют на расширение в детандерные ступени турбодетандер-компрессорных агрегатов с использованием выделившейся энергии расширения азота для повышения давления азота в компрессорных ступенях турбодетандер-компрессорных агрегатов, затем направляют холодные потоки азота низкого давления после детандерных ступеней турбодетандер-компрессорных агрегатов в пластинчато-ребристый теплообменный аппарат для теплообмена с потоком сжижаемого природного газа и потоками азота высокого давления, поступающими из охладителей азота после компрессорных ступеней турбодетандер-компрессорных агрегатов, далее направляют нагретый в пластинчато-ребристом теплообменном аппарате поток азота после детандерной ступени второго турбодетандер-компрессорного агрегата в дожимающий компрессор, затем охлаждают данный поток в охладителе и объединяют с потоком азота, нагретым в пластинчато-ребристом теплообменном аппарате после расширения в детандерной ступени первого турбодетандер-компрессорного агрегата, и направляют объединенный поток азота на вход в циркуляционный компрессор.

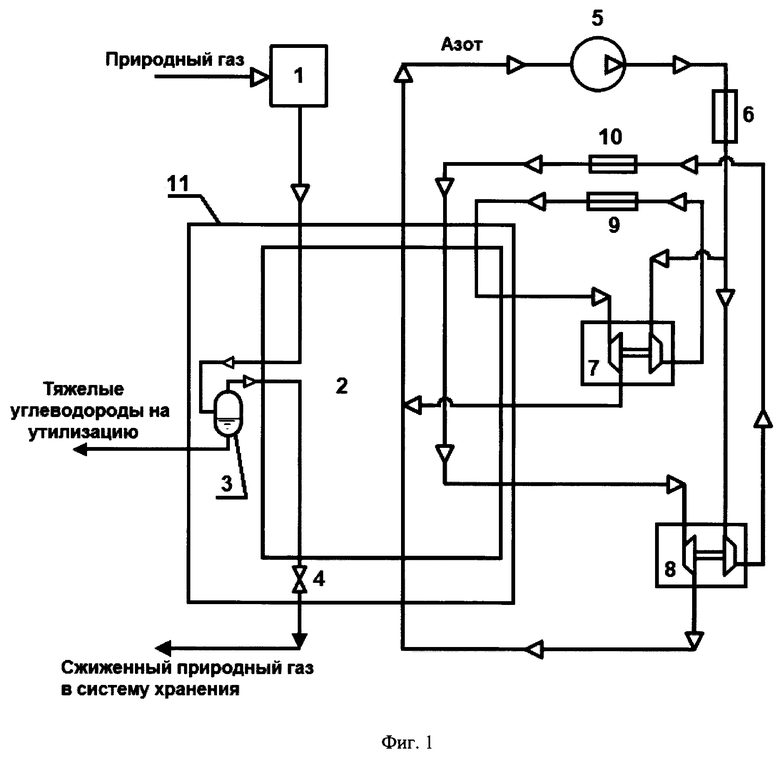

Группа изобретений поясняется чертежами, где:

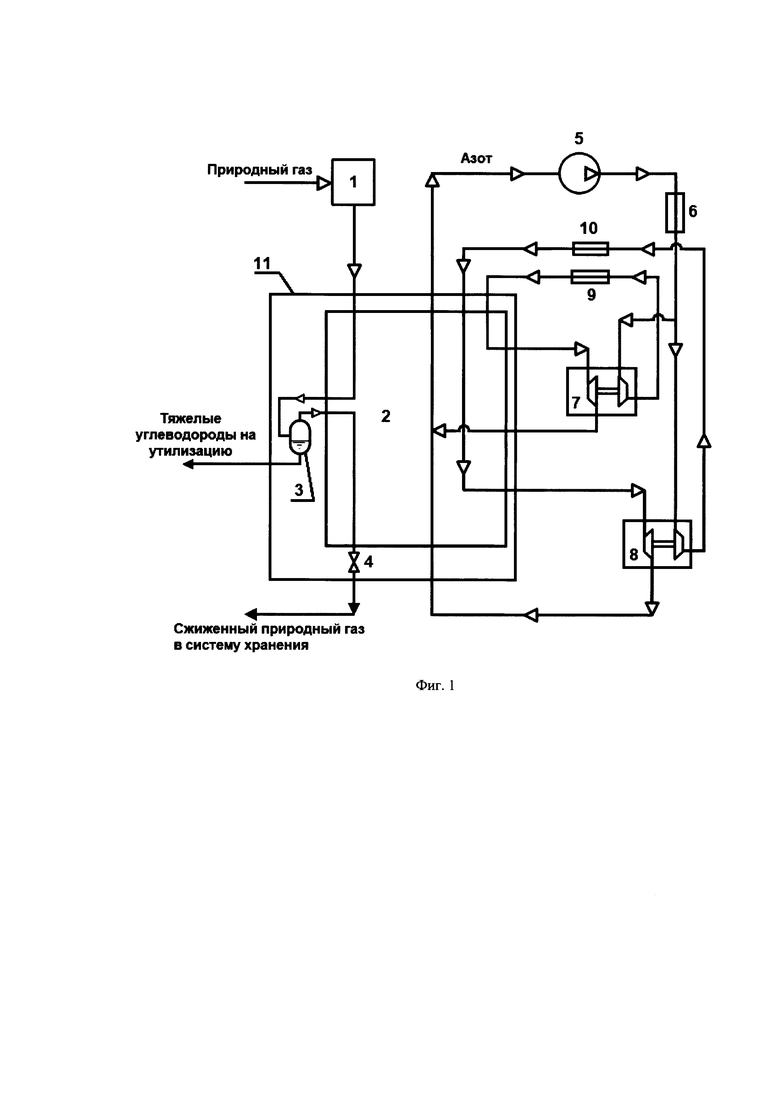

На фиг. 1 показана схема способа сжижения природного газа с двумя турбодетандер-компрессорными агрегатами для получения СПГ (1 вариант).

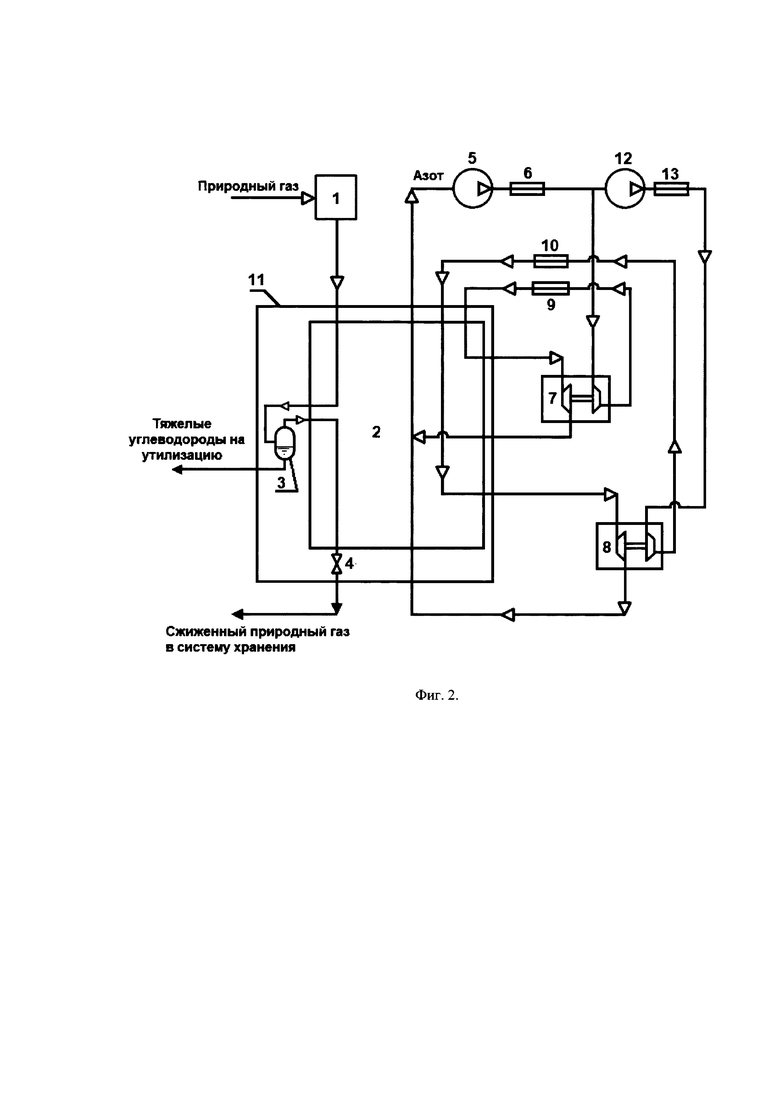

На фиг. 2 показана схема способа сжижения природного газа с двумя турбодетандер-компрессорными агрегатами и дожимающим компрессором, расположенным после циркуляционного компрессора, для получения СПГ (2 вариант).

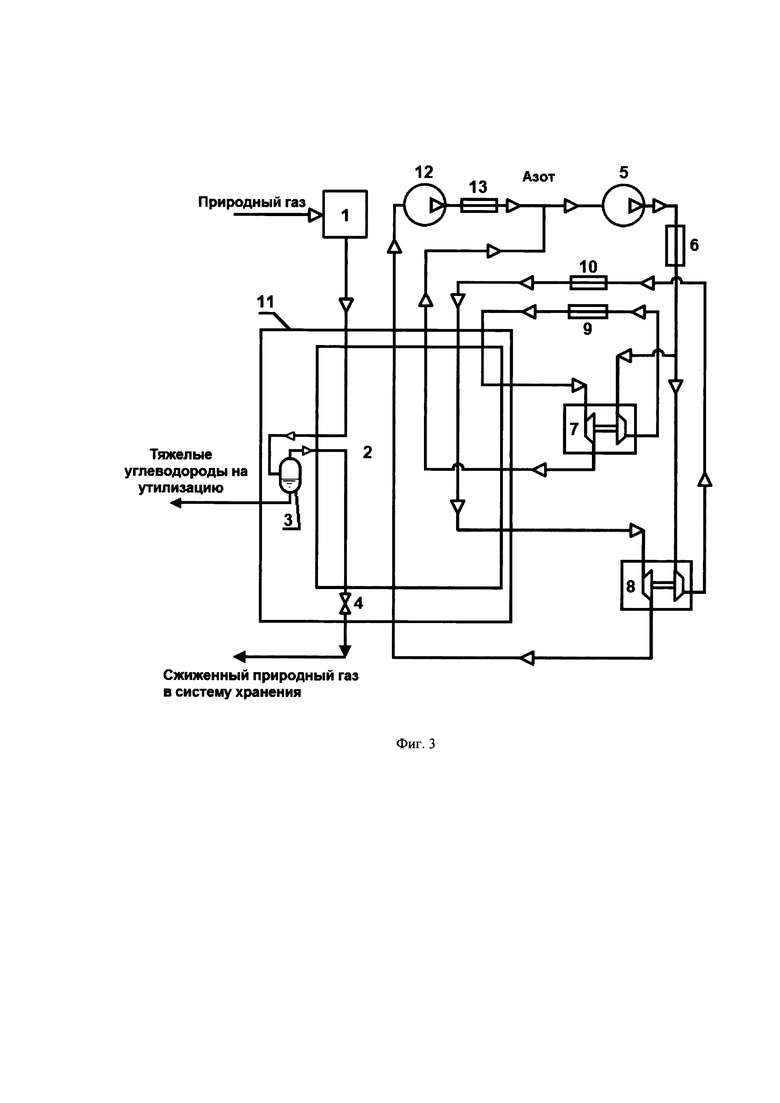

На фиг. 3 показана схема способа сжижения природного газа с двумя турбодетандер-компрессорными агрегатами и дожимающим компрессором, расположенным до циркуляционного компрессора, для получения СПГ (3 вариант).

На фиг. 1 показана схема способа сжижения природного газа с двумя турбодетандер-компрессорными агрегатами для получения СПГ, которая содержит: блок комплексной очистки и осушки - 1, пластинчато-ребристый теплообменный аппарат - 2, сепаратор - 3, дросселирующий клапан - 4, циркуляционный компрессор - 5, охладитель - 6, первый турбодетандер-компрессорный агрегат - 7, второй турбодетандер-компрессорный агрегат - 8, охладитель после компрессорной ступени первого турбодетандер-компрессорного агрегата - 9, охладитель после компрессорной ступени второго турбодетандер-компрессорного агрегата - 10, блок ожижения - 11.

В качестве охладителей (6, 9, 10) могут использоваться различные типы охладителей: водяные, с охлаждающим теплоносителем, аппараты воздушного охлаждения (АВО).

На фиг. 2 показана схема способа сжижения природного газа с двумя турбодетандер-компрессорными агрегатами и дожимающим компрессором, расположенным после циркуляционного компрессора, для получения СПГ, которая содержит: блок комплексной очистки и осушки - 1, пластинчато-ребристый теплообменный аппарат - 2, сепаратор - 3, дросселирующий клапан - 4, циркуляционный компрессор - 5, охладитель - 6, первый турбодетандер-компрессорный агрегат - 7, второй турбодетандер-компрессорный агрегат - 8, охладитель после компрессорной ступени первого турбодетандер-компрессорного агрегата - 9, охладитель после компрессорной ступени второго турбодетандер-компрессорного агрегата - 10, блок ожижения - 11, дожимающий компрессор - 12, охладитель после дожимающего компрессора - 13.

В качестве охладителей (6, 9, 10, 13) могут использоваться различные типы охладителей: водяные, с охлаждающим теплоносителем, аппараты воздушного охлаждения (АВО).

На фиг. 3 показана схема способа сжижения природного газа с двумя турбодетандер-компрессорными агрегатами и дожимающим компрессором, расположенным до циркуляционного компрессора, для получения СПГ, которая содержит: блок комплексной очистки и осушки - 1, пластинчато-ребристый теплообменный аппарат - 2, сепаратор - 3, дросселирующий клапан - 4, циркуляционный компрессор - 5, охладитель - 6, первый турбодетандер-компрессорный агрегат - 7, второй турбодетандер-компрессорный агрегат - 8, охладитель после компрессорной ступени первого турбодетандер-компрессорного агрегата - 9, охладитель после компрессорной ступени второго турбодетандер-компрессорного агрегата - 10, блок ожижения - 11, дожимающий компрессор - 12, охладитель после дожимающего компрессора - 13.

В качестве охладителей (6, 9, 10, 13) могут использоваться различные типы охладителей: водяные, с охлаждающим теплоносителем, аппараты воздушного охлаждения (АВО).

Реализация способа сжижения природного газа по фиг. 1.

Природный газ высокого давления поступает в блок комплексной очистки и осушки 1, далее, очищенный от углекислого газа до остаточного содержания 50 ррm и осушенный от паров воды до остаточного содержания 1 ррт, природный газ поступает в блок ожижения 11, состоящий из пластинчато-ребристого теплообменного аппарата 2, сепаратора 3 и дросселирующего клапана 4. Природный газ в блоке ожижения 11 направляют в пластинчато-ребристый теплообменный аппарат 2, в котором поток природного газа охлаждают до температуры 200÷230 К. Образовавшийся парожидкостной (двухфазный) поток выводят из пластинчато-ребристого теплообменного аппарата 2 и направляют в сепаратор 3. В сепараторе 3 данный поток разделяется на газ и жидкую фракцию. Жидкую фракцию тяжелых углеводородов из сепаратора 3 выводят из блока ожижения 11 на утилизацию, а газ из сепаратора 3 возвращают в пластинчато-ребристый теплообменный аппарат 2, в котором осуществляют дальнейшее охлаждение и ожижение потока природного газа и переохлаждение сжиженного природного газа. Затем поток сжиженного природного газа выводят из пластинчато-ребристого теплообменного аппарата 2, дросселируют с помощью клапана 4 до давления 0.3 МПа абсолютных, и далее выводят из блока ожижения 11 и направляют в систему хранения сжиженного природного газа. Охлаждение, ожижение природного газа и переохлаждение сжиженного природного газа в пластинчато-ребристом теплообменном аппарате 2 осуществляется посредством внешнего замкнутого азотно-детандерного цикла.

Для охлаждения, сжижения природного газа и переохлаждения сжиженного природного газа в качестве стороннего хладагента используется азот, который циркулирует в замкнутом цикле, организованном на базе циркуляционного компрессора 5. В азотно-детандерном цикле, в качестве основного холодопроизводящего элемента, используются два турбодетандер-компрессорных агрегата 7 и 8. Энергия расширения азота в детандерных ступенях турбодетандер-компрессорных агрегатов используется для повышения давления азота в компрессорных ступенях турбодетандер-компрессорных агрегатов 7 и 8.

В предлагаемом способе поток азота, сжатый в циркуляционном компрессоре и охлажденный в охладителе, разделяют на два потока и направляют в отдельные контуры турбодетандер-компрессорных агрегатов, потоки азота в компрессорных ступенях турбодетандер-компрессорных агрегатов сжимают до различных значений давления, таким образом, нет необходимости согласовывать работу компрессорных ступеней турбодетандер-компрессорных агрегатов. Затем потоки азота охлаждают в отдельных охладителях после компрессорных ступеней турбодетандер-компрессорных агрегатов, далее потоки азота подают в пластинчато-ребристый теплообменный аппарат, охлажденные в пластинчато-ребристом теплообменном аппарате потоки азота, каждый с различной температурой и давлением выводят из пластинчато-ребристого теплообменного аппарата и направляют в детандерные ступени турбодетандер-компрессорных агрегатов на расширение. Каждый турбодетандер-компрессорный агрегат работает в отдельном контуре, что повышает эффективность каждого из двух турбодетандер-компрессорных агрегатов и способствует снижению удельных энергозатрат на производство сжиженного природного газа, а также приводит к упрощению процесса управления установкой сжижения природного газа, так как нет необходимости согласовывать работу компрессорных ступеней турбодетандер-компрессорных агрегатов, а потоки азота в компрессорных ступенях сжимаются до различных значений давления.

Сжатый до давления 3.7÷4.0 МПа абсолютных в циркуляционном компрессоре 5 азот охлаждают в охладителе 6 и разделяют на два потока, каждый поток направляют в отдельный контур турбодетандер-компрессорных агрегатов 7 и 8 на дополнительное сжатие в компрессорных ступенях турбодетандер-компрессорных агрегатов 7 и 8. Сжатые до различных значений давления в компрессорных ступенях турбодетандер-компрессорных агрегатов 7 и 8 потоки азота исключают необходимость согласовывать работу компрессорных ступеней турбодетандер-компрессорных агрегатов 7 и 8 и, соответственно, повышается эффективность каждого из двух турбодетандер-компрессорных агрегатов 7 и 8, это способствует снижению удельных энергозатрат на производство сжиженного природного газа, а также упрощает процесс управления установкой. Далее потоки азота охлаждают в охладителях 9 и 10. Отдельные потоки азота, каждый с различным значением давлений направляют в пластинчато-ребристый теплообменный аппарат 2, в котором каждый из двух потоков азота охлаждают до различных значений температуры. Охлажденные в пластинчато-ребристом теплообменном аппарате 2 потоки азота, каждый с различной температурой и давлением выводят из пластинчато-ребристого теплообменного аппарата 2 и направляют в детандерные ступени турбодетандер-компрессорных агрегатов 7 и 8 на расширение. После расширения в детандерных ступенях, с использованием выделившейся энергии расширения азота для повышения давления азота в компрессорных ступенях турбодетандер-компрессорных агрегатов, холодные потоки азота низкого давления возвращают в пластинчато-ребристый теплообменный аппарат 2 для теплообмена с потоком сжижаемого природного газа и потоками азота высокого давления, поступающими из охладителей азота 9 и 10 после компрессорных ступеней турбодетандер-компрессорных агрегатов 7 и 8 и объединяют их в пластинчато-ребристом теплообменном аппарате. Объединенный поток азота с давлением 0.9÷1.3 МПа абсолютных выводят из пластинчато-ребристого теплообменного аппарата 2 и направляют на вход в циркуляционный компрессор 5.

Реализации способа сжижения природного газа по фиг. 2.

Природный газ высокого давления поступает в блок комплексной очистки и осушки 1, далее, очищенный от углекислого газа до остаточного содержания 50 ррт и осушенный от паров воды до остаточного содержания 1 ррт, природный газ поступает в блок ожижения 11, состоящий из пластинчато-ребристого теплообменного аппарата 2, сепаратора 3 и дросселирующего клапана 4. Природный газ в блоке ожижения 11 направляют в пластинчато-ребристый теплообменный аппарат 2, в котором поток природного газа охлаждают до температуры 200÷230 К. Образовавшийся парожидкостной (двухфазный) поток выводят из пластинчато-ребристого теплообменного аппарата 2 и направляют в сепаратор 3. В сепараторе 3 данный поток разделяется на газ и жидкую фракцию. Жидкую фракцию тяжелых углеводородов из сепаратора 3 выводят из блока ожижения 11 на утилизацию, а газ из сепаратора 3 возвращают в пластинчато-ребристый теплообменный аппарат 2, в котором осуществляют дальнейшее охлаждение и ожижение потока природного газа и переохлаждение сжиженного природного газа. Затем поток сжиженного природного газа выводят из пластинчато-ребристого теплообменного аппарата 2, дросселируют с помощью клапана 4 до давления 0.3 МПа абсолютных, и далее выводят из блока ожижения 11 и направляют в систему хранения сжиженного природного газа. Охлаждение, ожижение природного газа и переохлаждение сжиженного природного газа в пластинчато-ребристом теплообменном аппарате 2 осуществляется посредством внешнего замкнутого азотно-детандерного цикла.

Для охлаждения, сжижения природного газа и переохлаждения сжиженного природного газа в качестве стороннего хладагента используется азот, который циркулирует в замкнутом цикле, организованном на базе циркуляционного компрессора 5. В азотно-детандерном цикле, в качестве основного холодопроизводящего элемента, используются два турбодетандер-компрессорных агрегата 7 и 8, энергия расширения азота в детандерных ступенях турбодетандер-компрессорных агрегатов используется для повышения давления азота в компрессорных ступенях турбодетандер-компрессорных агрегатов 7 и 8.

В предлагаемом способе поток азота, сжатый в циркуляционном компрессоре и охлажденный в охладителе, разделяют на два потока, первый поток направляют в отдельный контур первого турбодетандер-компрессорного агрегата, второй поток азота направляют на дополнительное сжатие в дожимающий компрессор, охлаждают в отдельном охладителе и направляют на дополнительное сжатие в отдельный контур второго турбодетандер-компрессорного агрегата, потоки азота в компрессорных ступенях турбодетандер-компрессорных агрегатов сжимают до различных значений давления, таким образом, нет необходимости согласовывать работу компрессорных ступеней турбодетандер-компрессорных агрегатов. Затем потоки азота охлаждают в отдельных охладителях после компрессорных ступеней турбодетандер-компрессорных агрегатов, далее потоки азота подают в пластинчато-ребристый теплообменный аппарат, охлажденные в пластинчато-ребристом теплообменном аппарате потоки азота, каждый с различной температурой и давлением выводят из пластинчато-ребристого теплообменного аппарата и направляют в детандерные ступени турбодетандер-компрессорных агрегатов на расширение. Т. е. каждый турбодетандер-компрессорный агрегат работает в отдельном контуре, что повышает эффективность каждого из двух турбодетандер-компрессорных агрегатов и способствует снижению удельных энергозатрат на производство сжиженного природного газа, а также приводит к упрощению процесса управления установкой сжижения природного газа, так как нет необходимости согласовывать работу компрессорных ступеней турбодетандер-компрессорных агрегатов, а потоки азота в компрессорных ступенях сжимаются до различных значений давления.

Сжатый до давления 3.7÷4.0 МПа абсолютных в циркуляционном компрессоре 5 азот охлаждают в охладителе 6 и разделяют на два потока, первый поток направляют в контур турбодетандер-компрессорного агрегата 7 на дополнительное сжатие в компрессорной ступени, охлаждают в охладителе 9 и направляют в пластинчато-ребристый теплообменный аппарат 2. Второй поток направляют на сжатие в дожимающий компрессор 12, охлаждают в охладителе 13 и направляют в контур турбодетандер-компрессорного агрегата 8 на дополнительное сжатие в компрессорной ступени, охлаждают в охладителе 10 и направляют в пластинчато-ребристый теплообменный аппарат 2. Сжатые до различных значений давления в компрессорных ступенях турбодетандер-компрессорных агрегатов 7 и 8 потоки азота исключают необходимость согласовывать работу компрессорных ступеней турбодетандер-компрессорных агрегатов 7 и 8 и, соответственно, повышается эффективность каждого из двух турбодетандер-компрессорных агрегатов 7 и 8, это способствует снижению удельных энергозатрат на производство сжиженного природного газа, а также упрощает процесс управления установкой. Отдельные потоки азота после охладителей 9 и 10, каждый с различным значением давлений, охлаждают в пластинчато-ребристом теплообменном аппарате 2 до различных значений температуры. Охлажденные в пластинчато-ребристом теплообменном аппарате 2 потоки азота, каждый с различной температурой и давлением выводят из пластинчато-ребристого теплообменного аппарата 2 и направляют в детандерные ступени турбодетандер-компрессорных агрегатов 7 и 8 на расширение. После расширения в детандерных ступенях, с использованием выделившейся энергии расширения азота для повышения давления азота в компрессорных ступенях турбодетандер-компрессорных агрегатов, холодные потоки азота низкого давления возвращают в пластинчато-ребристый теплообменный аппарат 2 для теплообмена с потоком сжижаемого природного газа и потоками азота высокого давления, поступающими из охладителей азота 9 и 10 после компрессорных ступеней турбодетандер-компрессорных агрегатов 7 и 8 и объединяют их в пластинчато-ребристом теплообменном аппарате. Объединенный поток азота выводят из пластинчато-ребристого теплообменного аппарата 2 и направляют на вход в циркуляционный компрессор 5.

Реализации способа сжижения природного газа по фиг. 3.

Природный газ высокого давления поступает в блок комплексной очистки и осушки 1, далее, очищенный от углекислого газа до остаточного содержания 50 ррm и осушенный от паров воды до остаточного содержания 1 ррm, природный газ поступает в блок ожижения 11, состоящий из пластинчато-ребристого теплообменного аппарата 2, сепаратора 3 и дросселирующего клапана 4. Природный газ в блоке ожижения 11 направляют в пластинчато-ребристый теплообменный аппарат 2, в котором поток природного газа охлаждают до температуры 200÷230 К. Образовавшийся парожидкостной (двухфазный) поток выводят из пластинчато-ребристого теплообменного аппарата 2 и направляют в сепаратор 3. В сепараторе 3 данный поток разделяется на газ и жидкую фракцию. Жидкую фракцию тяжелых углеводородов из сепаратора 3 выводят из блока ожижения 11 на утилизацию, а газ из сепаратора 3 возвращают в пластинчато-ребристый теплообменный аппарат 2, в котором осуществляют дальнейшее охлаждение и ожижение потока природного газа и переохлаждение сжиженного природного газа. Затем поток сжиженного природного газа выводят из пластинчато-ребристого теплообменного аппарата 2, дросселируют с помощью клапана 4 до давления 0.3 МПа абсолютных, и далее выводят из блока ожижения 11 и направляют в систему хранения сжиженного природного газа. Охлаждение, ожижение природного газа и переохлаждение сжиженного природного газа в пластинчато-ребристом теплообменном аппарате 2 осуществляется посредством внешнего замкнутого азотно-детандерного цикла.

Для охлаждения, сжижения природного газа и переохлаждения сжиженного природного газа в качестве стороннего хладагента используется азот, который циркулирует в замкнутом цикле, организованном на базе циркуляционного компрессора 5. В азотно-детандерном цикле, в качестве основного холодопроизводящего элемента, используются два турбодетандер-компрессорных агрегата 7 и 8, энергия расширения азота в детандерных ступенях турбодетандер-компрессорных агрегатов используется для повышения давления азота в компрессорных ступенях турбодетандер-компрессорных агрегатов 7 и 8.

В предлагаемом способе поток азота, сжатый в циркуляционном компрессоре и охлажденный в охладителе, разделяют на два потока и направляют в отдельные контуры турбодетандер-компрессорных агрегатов, потоки азота в компрессорных ступенях турбодетандер-компрессорных агрегатов сжимают до различных значений давления, таким образом, нет необходимости согласовывать работу компрессорных ступеней турбодетандер-компрессорных агрегатов. Затем потоки азота охлаждают в отдельных охладителях после компрессорных ступеней турбодетандер-компрессорных агрегатов, далее потоки азота подают в пластинчато-ребристый теплообменный аппарат, охлажденные в пластинчато-ребристом теплообменном аппарате потоки азота, каждый с различной температурой и давлением выводят из пластинчато-ребристого теплообменного аппарата и направляют в детандерные ступени турбодетандер-компрессорных агрегатов на расширение. Т. е. каждый турбодетандер-компрессорный агрегат работает в отдельном контуре, что повышает эффективность каждого из двух турбодетандер-компрессорных агрегатов и способствует снижению удельных энергозатрат на производство сжиженного природного газа, а также приводит к упрощению процесса управления установкой сжижения природного газа, так как нет необходимости согласовывать работу компрессорных ступеней турбодетандер-компрессорных агрегатов, а потоки азота в компрессорных ступенях сжимаются до различных значений давления.

Поток азота, после расширения в детандерной ступени турбодетандер-компрессорного агрегата 8, затем нагретый в пластинчато-ребристом теплообменном аппарате 2, подают в дожимающий компрессор 12 для повышения давления, далее, данный поток азота охлаждают в охладителе 13 и объединяют с потоком азота, нагретым в пластинчато-ребристом теплообменном аппарате 2 после расширения в детандерной ступени турбодетандер-компрессорного агрегата 7. Далее объединенный поток азота направляют в циркуляционный компрессор 5 для сжатия до давления 3.7÷4.0 МПа абсолютных, охлаждают в охладителе 6 и разделяют на два потока, каждый поток направляют в отдельный контур турбодетандер-компрессорных агрегатов 7 и 8 на дополнительное сжатие в компрессорных ступенях турбодетандер-компрессорных агрегатов 7 и 8. Сжатые до различных значений давления в компрессорных ступенях турбодетандер-компрессорных агрегатов 7 и 8 потоки азота исключают необходимость согласовывать работу компрессорных ступеней турбодетандер-компрессорных агрегатов 7 и 8 и, соответственно, повышается эффективность каждого из двух турбодетандер-компрессорных агрегатов 7 и 8, это способствует снижению удельных энергозатрат на производство сжиженного природного газа, а также упрощает процесс управления установкой. Далее потоки азота охлаждают в охладителях 9 и 10. Отдельные потоки азота, каждый с различным значением давлений, направляют в пластинчато-ребристый теплообменный аппарат 2, в котором каждый из двух потоков азота охлаждают до различных значений температуры. Охлажденные в пластинчато-ребристом теплообменном аппарате 2 потоки азота, каждый с различной температурой и давлением выводят из пластинчато-ребристого теплообменного аппарата 2 и направляют в детандерные ступени турбодетандер-компрессорных агрегатов 7 и 8 на расширение. После расширения в детандерных ступенях, с использованием выделившейся энергии расширения азота для повышения давления азота в компрессорных ступенях турбодетандер-компрессорных агрегатов, холодные потоки азота низкого давления возвращают в пластинчато-ребристый теплообменный аппарат 2 для теплообмена с потоком сжижаемого природного газа и потоками азота высокого давления, поступающими из охладителей азота 9 и 10 после компрессорных ступеней турбодетандер-компрессорных агрегатов 7 и 8. Далее нагретый в пластинчато-ребристом теплообменном аппарате 2 поток азота после детандерной ступени турбодетандер-компрессорного агрегата 8 направляют на сжатие в дожимающий компрессор 12, охлаждают в охладителе 13, объединяют с потоком азота, нагретом в пластинчато-ребристом теплообменном аппарате 2 после детандерной ступени турбодетандер-компрессорного агрегата 7, и объединенный поток азота направляют на вход в циркуляционный компрессор 5.

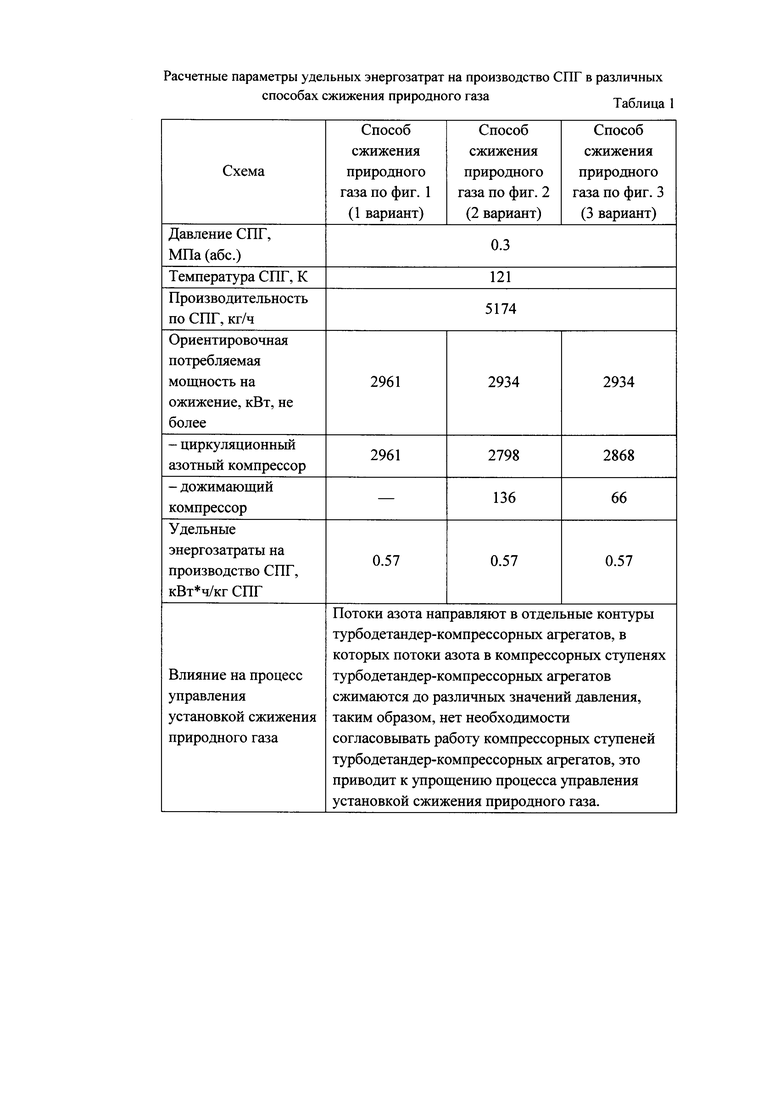

Проведен расчетный анализ схем реализации способа сжижения природного газа по фиг. 1 (1 вариант), фиг. 2 (2 вариант) и фиг. 3 (3 вариант).

Техническим результатом во всех вариантах является снижение удельных энергозатрат на производство сжиженного природного газа и упрощение процесса управления установкой сжижения природного газа. В 2 и 3 вариантах добавлен дожимающий компрессор, который может быть, как на высоком давлении (2 вариант), повышающий давление азота перед подачей в компрессорную ступень второго турбодетандер-компрессорного агрегата, так и на низком давлении (3 вариант), повышающий давление азота после расширения в детандерной ступени второго турбодетандер-компрессорного агрегата перед подачей в циркуляционный компрессор.

Значение удельных энергозатрат одинаковы для всех трех вариантов.

В предлагаемых способах по 1 варианту и 3 варианту поток азота, сжатый в циркуляционном компрессоре и охлажденный в охладителе, разделяют на два потока и направляют в отдельные контуры турбодетандер-компрессорных агрегатов, в способе по 2 варианту поток азота, сжатый в циркуляционном компрессоре и охлажденный в охладителе, разделяют на два потока, первый поток направляют в отдельный контур первого турбодетандер-компрессорного агрегата, второй поток азота направляют на дополнительное сжатие в дожимающий компрессор, охлаждают в отдельном охладителе и направляют на дополнительное сжатие в отдельный контур второго турбодетандер-компрессорного агрегата, далее в способах по 1 варианту, 2 варианту, 3 варианту потоки азота в компрессорных ступенях турбодетандер-компрессорных агрегатов сжимают до различных значений давления, таким образом, нет необходимости согласовывать работу компрессорных ступеней турбодетандер-компрессорных агрегатов. Затем потоки азота охлаждают в отдельных охладителях после компрессорных ступеней турбодетандер-компрессорных агрегатов, далее потоки азота подают в пластинчато-ребристый теплообменный аппарат, охлажденные в пластинчато-ребристом теплообменном аппарате потоки азота, каждый с различной температурой и давлением выводят из пластинчато-ребристого теплообменного аппарата и направляют в детандерные ступени турбодетандер-компрессорных агрегатов на расширение. Т.е. каждый турбодетандер-компрессорный агрегат работает в отдельном контуре, что повышает эффективность каждого из двух турбодетандер-компрессорных агрегатов и способствует снижению удельных энергозатрат на производство сжиженного природного газа, а также приводит к упрощению процесса управления установкой сжижения природного газа, так как нет необходимости согласовывать работу компрессорных ступеней турбодетандер-компрессорных агрегатов, а потоки азота в компрессорных ступенях сжимаются до различных значений давлений.

Расчетные параметры для 1, 2 и 3 вариантов способа сжижения природного газа приведены в таблице 1 (Расчетные параметры удельных энергозатрат на производство СПГ в различных способах сжижения природного газа).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сжиженного метана высокой чистоты | 2024 |

|

RU2836202C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2014 |

|

RU2576410C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА ПО ЦИКЛУ ВЫСОКОГО ДАВЛЕНИЯ С ПРЕДОХЛАЖДЕНИЕМ ЭТАНОМ И ПЕРЕОХЛАЖДЕНИЕМ АЗОТОМ "АРКТИЧЕСКИЙ КАСКАД" И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2645185C1 |

| Способ сжижения природного газа на газораспределительной станции и установка для его осуществления | 2017 |

|

RU2656068C1 |

| Система ожижения природного газа на компрессорной станции магистрального газопровода | 2019 |

|

RU2694566C1 |

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ГАЗОВ | 2015 |

|

RU2612240C1 |

| Установка подготовки углеводородного газа | 2022 |

|

RU2794693C1 |

| Комплекс сжижения природного газа на газораспределительной станции | 2018 |

|

RU2689505C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОДНОСТУПЕНЧАТОЙ РЕКТИФИКАЦИЕЙ ИНЕРТНЫХ ГАЗОВ ИЗ ХВОСТОВЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2528792C1 |

| Способ сжижения природного газа | 2022 |

|

RU2795716C1 |

Группа изобретений относится к области криогенной техники. Способ сжижения природного газа включает очистку и осушку исходного природного газа и охлаждение в пластинчато-ребристом теплообменном аппарате до образования двухфазного потока, который выводят из теплообменного аппарата и разделяют на газ и жидкую фракцию в сепараторе, жидкую фракцию направляют на утилизацию, газ возвращают из сепаратора в теплообменный аппарат для его сжижения и переохлаждения посредством внешнего замкнутого азотно-детандерного цикла. Азот сжимают, охлаждают, разделяют на два потока и дополнительно сжимают каждый поток до различных значений давления в компрессорных ступенях первого и второго турбодетандер-компрессорных агрегатов. Охлаждают каждый поток азота и подают в теплообменный аппарат, в котором потоки азота с различным значением давления охлаждают до различного значения температур, выводят из теплообменного аппарата и направляют на расширение в детандерные ступени турбодетандер-компрессорных агрегатов. Направляют холодные потоки азота низкого давления в теплообменный аппарат для теплообмена с потоком сжижаемого природного газа и потоками азота высокого давления. Техническим результатом изобретения является снижение удельных энергозатрат на производство сжиженного природного газа и упрощение процесса управления установкой сжижения природного газа. 3 н. ф-лы, 3 ил., 1 табл.

1. Способ сжижения природного газа, включающий в себя очистку и осушку исходного природного газа посредством блока комплексной очистки и осушки, охлаждение в пластинчато-ребристом теплообменном аппарате, отличающийся тем, что в пластинчато-ребристом теплообменном аппарате образуется двухфазный поток, который выводят из пластинчато-ребристого теплообменного аппарата и разделяют на газ и жидкую фракцию в сепараторе, направляют на утилизацию жидкую фракцию тяжелых углеводородов, возвращают газ из сепаратора в пластинчато-ребристый теплообменный аппарат для его сжижения и переохлаждения с получением сжиженного природного газа посредством внешнего замкнутого азотно-детандерного цикла, в котором осуществляют сжатие азота в циркуляционном компрессоре, охлаждают в охладителе азота после циркуляционного компрессора, разделяют поток азота на два потока и дополнительно сжимают каждый поток азота до различных значений давления в компрессорных ступенях первого и второго турбодетандер-компрессорных агрегатов, затем охлаждают каждый поток азота в охладителях и подают охлажденные потоки азота в пластинчато-ребристый теплообменный аппарат, в котором потоки азота с различным значением давления охлаждают до различного значения температур, потоки азота с различным давлением и температурой выводят из пластинчато-ребристого теплообменного аппарата и направляют на расширение в детандерные ступени турбодетандер-компрессорных агрегатов с использованием выделившейся энергии расширения азота для повышения давления азота в компрессорных ступенях турбодетандер-компрессорных агрегатов, затем направляют холодные потоки азота низкого давления после детандерных ступеней турбодетандер-компрессорных агрегатов в пластинчато-ребристый теплообменный аппарат для теплообмена с потоком сжижаемого природного газа и потоками азота высокого давления, поступающими из охладителей азота после компрессорных ступеней турбодетандер-компрессорных агрегатов, в пластинчато-ребристом теплообменном аппарате потоки азота объединяют и выводят объединенным потоком азота из пластинчато-ребристого теплообменного аппарата и направляют на вход в циркуляционный компрессор.

2. Способ сжижения природного газа, включающий в себя очистку и осушку исходного природного газа посредством блока комплексной очистки и осушки, охлаждение в пластинчато-ребристом теплообменном аппарате, отличающийся тем, что в пластинчато-ребристом теплообменном аппарате образуется двухфазный поток, который выводят из пластинчато-ребристого теплообменного аппарата и разделяют на газ и жидкую фракцию в сепараторе, направляют на утилизацию жидкую фракцию тяжелых углеводородов, возвращают газ из сепаратора в пластинчато-ребристый теплообменный аппарат для его сжижения и переохлаждения с получением сжиженного природного газа посредством внешнего замкнутого азотно-детандерного цикла, в котором осуществляют сжатие азота в циркуляционном компрессоре, охлаждают в охладителе азота после циркуляционного компрессора, разделяют поток азота на два потока, направляют первый поток азота на дополнительное сжатие в компрессорную ступень первого турбодетандер-компрессорного агрегата, охлаждают в охладителе азота и подают охлажденный первый поток азота в пластинчато-ребристый теплообменный аппарат, а второй поток азота направляют в дожимающий компрессор для повышения давления и охлаждают в охладителе азота и направляют второй поток азота на дальнейшее сжатие в компрессорную ступень второго турбодетандер-компрессорного агрегата, затем второй поток азота охлаждают в охладителе азота и подают второй охлажденный поток азота в пластинчато-ребристый теплообменный аппарат, в котором потоки азота с различными значениями давления охлаждают до различного значения температур, потоки азота с различным давлением и температурой выводят из пластинчато-ребристого теплообменного аппарата и направляют на расширение в детандерные ступени турбодетандер-компрессорных агрегатов с использованием выделившейся энергии расширения азота для повышения давления азота в компрессорных ступенях турбодетандер-компрессорных агрегатов, затем направляют холодные потоки азота низкого давления после детандерных ступеней турбодетандер-компрессорных агрегатов в пластинчато-ребристый теплообменный аппарат для теплообмена с потоком сжижаемого природного газа и потоками азота высокого давления, поступающими из охладителей азота после компрессорных ступеней турбодетандер-компрессорных агрегатов, в пластинчато-ребристом теплообменном аппарате потоки азота объединяют и выводят объединенным потоком азота из пластинчато-ребристого теплообменного аппарата и направляют на вход в циркуляционный компрессор.

3. Способ сжижения природного газа, включающий в себя очистку и осушку исходного природного газа посредством блока комплексной очистки и осушки, охлаждение в пластинчато-ребристом теплообменном аппарате, отличающийся тем, что в пластинчато-ребристом теплообменном аппарате образуется двухфазный поток, который выводят из пластинчато-ребристого теплообменного аппарата и разделяют на газ и жидкую фракцию в сепараторе, направляют на утилизацию жидкую фракцию тяжелых углеводородов, возвращают газ из сепаратора в пластинчато-ребристый теплообменный аппарат для его сжижения и переохлаждения с получением сжиженного природного газа посредством внешнего замкнутого азотно-детандерного цикла, в котором осуществляют сжатие нагретого в пластинчато-ребристом теплообменном аппарате после расширения в детандерной ступени второго турбодетандер-компрессорного агрегата потока азота в дожимающем компрессоре, охлаждают данный поток азота в охладителе и объединяют с потоком азота, нагретым в пластинчато-ребристом теплообменном аппарате после расширения в детандерной ступени первого турбодетандер-компрессорного агрегата, далее направляют объединенный поток азота в циркуляционный компрессор для повышения давления, охлаждают объединенный поток азота в охладителе после циркуляционного компрессора, разделяют поток азота на два потока и дополнительно сжимают каждый поток азота до различных значений давления в компрессорных ступенях первого и второго турбодетандер-компрессорных агрегатов, затем выполняют охлаждение каждого потока азота в охладителях и подают охлажденные потоки азота в пластинчато-ребристый теплообменный аппарат, в котором потоки азота с различным значением давления охлаждают до различного значения температур, потоки азота с различным давлением и температурой выводят из пластинчато-ребристого теплообменного аппарата и направляют на расширение в детандерные ступени турбодетандер-компрессорных агрегатов с использованием выделившейся энергии расширения азота для повышения давления азота в компрессорных ступенях турбодетандер-компрессорных агрегатов, затем направляют холодные потоки азота низкого давления после детандерных ступеней турбодетандер-компрессорных агрегатов в пластинчато-ребристый теплообменный аппарат для теплообмена с потоком сжижаемого природного газа и потоками азота высокого давления, поступающими из охладителей азота после компрессорных ступеней турбодетандер-компрессорных агрегатов, далее направляют нагретый в пластинчато-ребристом теплообменном аппарате поток азота после детандерной ступени второго турбодетандер-компрессорного агрегата в дожимающий компрессор, затем охлаждают данный поток в охладителе и объединяют с потоком азота, нагретым в пластинчато-ребристом теплообменном аппарате после расширения в детандерной ступени первого турбодетандер-компрессорного агрегата, и направляют объединенный поток азота на вход в циркуляционный компрессор.

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2014 |

|

RU2576410C2 |

| Уровень | 1930 |

|

SU26653A1 |

| WO 2002070972 A2, 12.09.2002 | |||

| US 20100132405 A1, 03.06.2010 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 20120060553 A1, 15.03.2012. | |||

Авторы

Даты

2022-06-29—Публикация

2022-02-16—Подача