ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области машиностроения, а именно к увеличению теплового потока, проходящего через элементы стальных конструкций, подверженных неравномерному по поверхности нагреву внешним источником, и может быть использовано в различных областях техники, в которых внешний источник, например горячие газы, неравномерно нагревают поверхности элементов конструкции, через которые тепловой поток передаётся теплоносителю, например, в котлах-утилизаторах и в других инженерных конструкциях. При этом одновременно с этим соответствующие инженерные конструкции защищаются от воздействия агрессивных сред, например, кислот.

Представленное решение может быть использовано, по меньшей мере, в радиантно-конвекционных печах, путем нанесения покрытия Solcoat на стальные змеевики.

УРОВЕНЬ ТЕХНИКИ

Из уровня техники известен способ использования высокоизлучающего золь-гель керамического покрытия на водной основе с использованием компонент Solcoatтм (http://www.solcoat.com/products.htm). Для такого применения покрытие Solcoat, изначально не обладающее высокоизлучающими свойствами, наносят на твёрдое основание и нагревают до температуры выше 560°С, после чего оно приобретает высокоизлучающие свойства. Высокоизлучающее покрытие Solcoat, будучи нанесённым на футеровку печи, уменьшает потери тепловой энергии в футеровке за счёт того, что оно газонепроницаемо и за счёт того, что коэффициент переизлучения у высокоизлучающего покрытия лежит в диапазоне поглощения дымовых газов и при этом во всём диапазоне температур в печи существенно выше, чем у футеровки.

В известном способе покрытие используют для увеличения переизлучения теплового излучения, т.е. для уменьшения теплопроводности конструкций, но не для увеличения теплового потока, проходящего через элементы конструкций, подверженных неравномерному по поверхности нагреву внешним источником.

Наиболее близким аналогом к предлагаемому решению является решение известное из RU 2 742 643 C1, опубл.: 09.02.2021, в котором раскрыт способ применения применение суспензии гексагонального нитрида бора для увеличения теплового потока.

Однако недостатком известного способа применения является то, что элементы стальных конструкций отожжены в атмосфере воздуха при температуре 300-500°С, что обеспечивает недостаточное увеличение теплового потока, проходящего через элементы стальных конструкций, подверженных неравномерному по поверхности нагреву внешним источником, а также нанесение покрытие с гексагональным нитридом бора, коэффициент расширения гексагонального нитрида бора маленький, покрытие растрескивается и слетает, рабочий температур небольшой. Кроме того, в известном способе используется суспензия, отличная от покрытия Solcoat.

Из уровня техники неизвестно применение керамического покрытия Solcoat в качестве покрытия для увеличения теплового потока, проходящего через элементы стальных конструкций, подверженных неравномерному по поверхности нагреву внешним источником, с одновременной их защитой от агрессивной среды.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Технический результат заявленного решения сводится к увеличению теплового потока, проходящего через элементы стальных конструкций, подверженных неравномерному по поверхности нагреву внешним источником, с одновременной их защитой от агрессивной среды, а также повышение энергетической эффективности радиантно-конвекционных печей.

Задача настоящего решения является устранение недостатков решений из уровня техники, а также реализация нового способа применения покрытия Solcoat.

Поставленный технический результат достигается за счет применения керамического покрытия Solcoat для увеличения теплового потока, проходящего через элементы стальных конструкций, подверженных неравномерному по поверхности нагреву внешним источником, с одновременной их защитой от агрессивной среды, в диапазоне рабочих температур не выше 560°C, обладающего как поперечной, так и продольной теплопроводностью.

В частных случаях реализации изобретения отжиг производят в рабочей газовой среде для элементов стальных конструкций, подверженных неравномерному по поверхности нагреву внешним источником.

В частных случаях реализации изобретения отжиг производят в атмосфере воздуха.

В частных случаях реализации изобретения отжиг производят в дымовых газах.

В частных случаях реализации изобретения под атмосферой воздуха подразумевается нормальное атмосферное давление.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

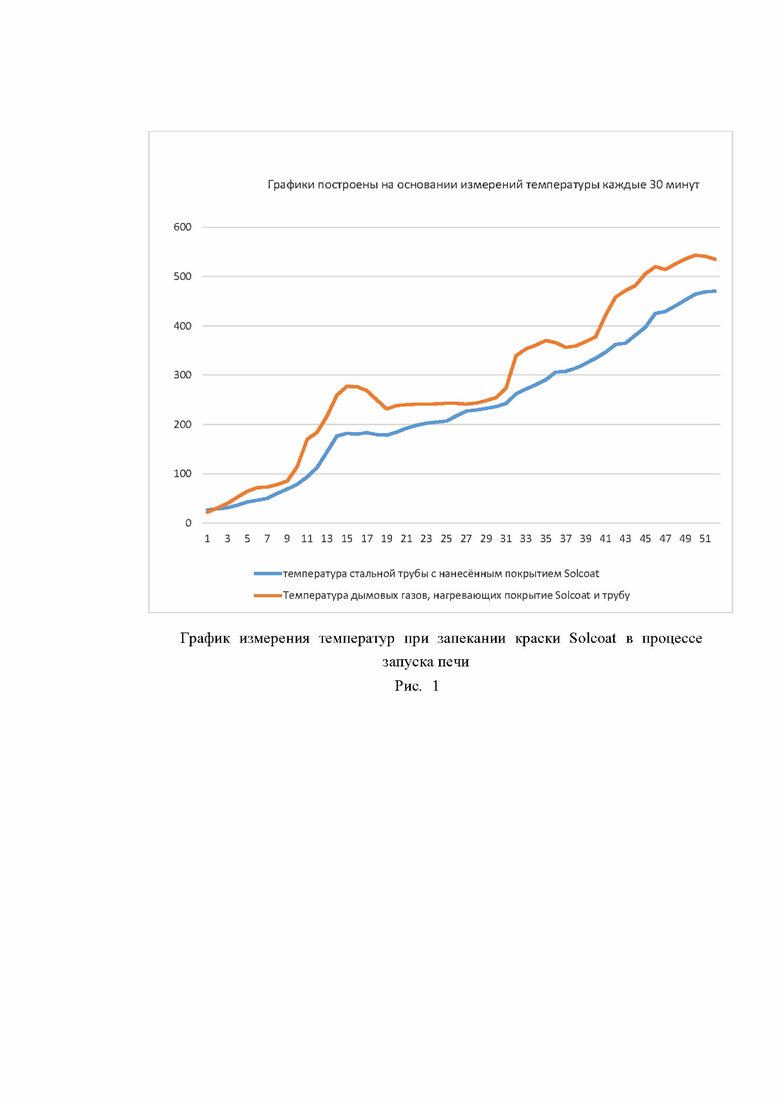

Рис. 1 - График измерения температур при запекании состава керамического покрытия Solcoat.

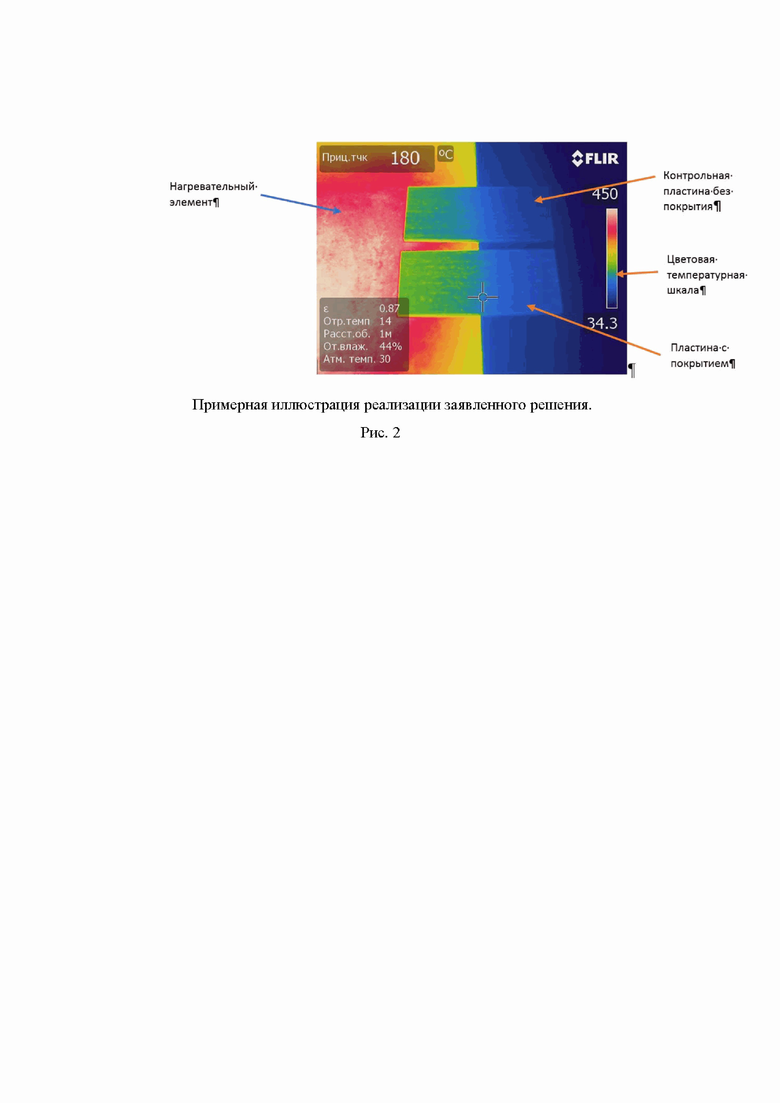

Рис. 2 - Примерная иллюстрация реализации заявленного решения.

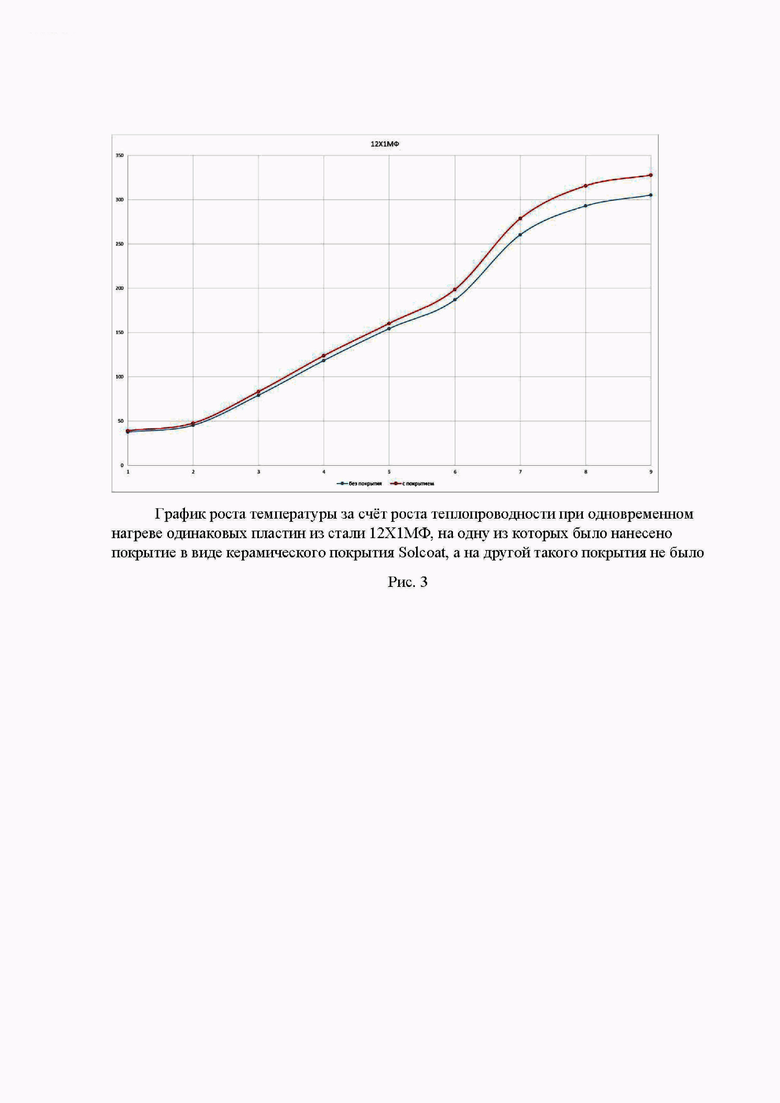

Рис. 3 - График роста теплопроводности при одновременном нагреве одинаковых

пластин из стали 12Х1МФ, на одну из которых было нанесено покрытие в виде керамического покрытия Solcoat, а на другой такого покрытия не было.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Источником тепловых процессов в печи является сжигание топлива. Энергетическая эффективность радиантно-конвекционных печей определяется тем, сколь велики потери тепла от сжигания топлива (то есть какое количество тепла не используется в технологическом процессе, а теряется).

Это означает, что эффективность тем выше, чем больше тепла передаётся сырью, движущемуся в стальном змеевике.

Передача тепла может осуществляться радиационно (путём поглощения радиационного тепла) и конвективно. Оба вида теплопередачи имеют место в так называемых трубчатых печах.

Трубчатые печи - это аппараты для высокотемпературного (свыше 230°С) нагрева, испарения и перегрева технологических сред (жидких и газообразных), а также для осуществления деструктивных превращений сырья за счет теплоты, выделяющейся при сжигании различных видов топлива в камере печи. Они широко применяются нефтегазоперерабатывающей, нефтехимической и химической промышленности. Конструктивно трубчатые печи могут быть радиационные, конвенционные и радиационно-конвенционные.

В радиационно-конвекционных трубчатых печах 40-60% всего тепла передается радиацией, а остальная - конвекцией. Данный тип трубчатых печей получил наибольшее применение в промышленности за счет разнообразия конструкций и хороших технико-экономических и эксплуатационных параметров.

Нагреваемое углеводородное сырье в радиационно-конвекционной трубчатой печи поступает от камеры конвекции к радиационной камере противотоком продуктам сгорания топлива с целью наиболее полного использования тепла.

Покрытие Solcoat представляет собой термостойкий газонепроницаемый керамический композит (до 1900°С). Оно обладает высокой коррозионной стойкостью в кислых газах и конденсатах. Покрытие Solcoat устойчиво к абляции и предотвращает образование накипи.

Покрытие Solcoat имеет водную основу, может наноситься воздушным и/или безвоздушным распылением.

Покрытие Solcoat в зависимости от состава компонентов, используемых при его изготовлении, может быть в различных формах, например: зеленой - с повышенной коррозионной и термостойкостью, черной - с повышенной стойкостью к истиранию при более низких температурах и CroMag - с увеличенным температурным пределом использования.

При получении высокоизлучающего покрытия в технологическом процессе её запекания и нагревания имеется три характерные температуры технологического процесса создания покрытия. Это:

- Температура изготовления керамического покрытия Solcoat;

- Температура запекания - это температура завершения выпаривания свободной (то есть не химически связанной) воды из состава керамического покрытия Solcoat. Это температура, при которой завершается выпаривание воды, которая была добавлена при приготовлении керамического покрытия Solcoat;

- Температура созревания - это температура нагревания покрытия, выше которой покрытие приобретает высокую излучающую способность (переизлучает с высоким коэффициентом переизлучения). Приобретаемая высокая излучаемая способность необратима, то есть при охлаждении покрытия оно не теряет это, ранее приобретённое свойство. Температура созревания при реализации заявленного решения равна 560°С.

Кроме того, есть два температурных диапазона - температурный диапазон выпаривания свободной воды из состава керамического покрытия Solcoat и температурный диапазон выпаривания химически связанной воды из запечённого покрытия. В процессе нагревания, нанесённого на поверхность состава керамического покрытия Solcoat, его физические свойства изменяются.

Первое изменение происходит при закипании свободной воды и её выпаривании. Это изменение состоит в том, что нанесённый на основание состав керамического покрытия Solcoat становится запечённым с основанием, на которое он нанесен. При этом покрытие Solcoat пока ещё не обладает высокоизлучающими свойствами.

По завершении выпаривания свободной воды из состава керамического покрытия Solcoat, поверхность покрытия становится шероховатой за счёт образования выпариваемой свободной водой множества каверн на поверхности покрытия

При дальнейшем повышении температуры начинается постепенное выпаривание химически связанной воды, происходящее за счёт разрыва химических связей в покрытии, приводящее к изменению его химического состава и сопровождающееся образованием воды. Вода, превращаясь в пар, выходит из покрытия, делая его пористым.

При дальнейшем повышении температуры оксид хрома, содержащийся в покрытии, переходит из аморфного состояния в стеклообразное пластичное низковязкое состояние и в этом состоянии заполняет все поры, образовавшиеся ранее при выпаривании химически связанной воды. В результате покрытие становится газонепроницаемым.

В дальнейшем при повышении температуры, начиная с температуры созревания, начинаются структурные изменения в покрытии, которые приводят к появлению высокоизлучающих свойств у покрытия.

Запекание состоит в жёстком сцеплении покрытия с поверхностью основания, на которое оно нанесено и происходит при выпаривании воды из нанесённой на футеровку состава керамического покрытия Solcoat. Затвердевание завершается при полном выпаривании воды. До этого момента состав керамического покрытия Solcoat остаётся пластичным и твердеет по мере выпаривания.

После запекания покрытия Solcoat представляет собой теплопроводящий сетчатый полимер, обладающий как поперечной, так и продольной теплопроводностью.

За счёт этих свойств, если рабочие температуры ниже температуры созревания покрытие Solcoat выравнивает температуру на поверхности металлической конструкции, на которую оно нанесено и увеличивает тепловой поток через эту металлическую конструкцию.

Для осуществления заявляемого способа применения на первом этапе подготавливают поверхность змеевика (стальных труб) для нанесения на них покрытия Solcoat. Для этого трубы очищают от загрязнений и обеспыливают.

Далее для получения покрытия воду и компоненты Solcoat, смешивают, например, по соотношению:

Два контейнера SOLCOAT части A: Один контейнер SOLCOAT части B: Один контейнер SOLCOAT части C.

Вместе с тем, следует отметить, что представленное соотношение приведено в качестве примера и возможны другие соотношения компонентов Solcoat.

Перемешивание осуществляется на месте нанесения покрытия, например, с помощью, шнековой мешалки в течение 45 минут. Использовать полученную таким перемешиванием краску можно в течение 12-24 часов. Состав керамического покрытия Solcoat наносят в несколько (2-4) слоев сразу на подготовленную поверхность, предварительно отожженную при температуре до 560°С и выполненной с возможностью обеспечения испарения добавленной при получении состава керамического покрытия Solcoat воды и запекания состава керамического покрытия Solcoat. Конечная толщина должна быть 0,12 - 0,25 мм. Время между нанесением слоёв может составлять от 30 минут до 4 часов.

При приготовлении состава керамического покрытия Solcoat для нанесения на футеровку, доля воды может быть разной, но такой, что кислотность (ph) состава керамического покрытия Solcoat должна быть не меньше, чем рекомендована производителем Solcoat.

При приготовлении состава керамического покрытия Solcoat нужно учитывать, что, когда вода, добавляется в порошковую смесь, когезионная способность порошковой массы увеличивается, и это вызывает более высокое сопротивление смешиванию. Следовательно, измерение крутящего момента влажной массы согласуется с различными стадиями насыщения жидкостью [R.C. Rowe, G.R. Sadeghnejad, The rheology of microcrystalline cellulose powder/water mixes - measurement using a mixer torque rheometer, International Journal of Pharmaceutics, 38 (1987) 227-229]. Выделяют четыре фазы взаимодействия жидкость-твердое тело, а именно маятниковую, фуникулярную, капиллярную и капельную фазы. При добавлении воды крутящий момент влажной массы увеличивается, поскольку насыщение жидкостью проходит через маятниковую фазу и фуникулярную массу фазу фуникулера. Максимальный крутящий момент приблизительно соответствует капиллярной фазе [B. Hancock, P. York, R. Rowe, An assessment of substrate-binder interactions in model wet masses. 1: Mixer torque rheometry, International Journal of Pharmaceutics, 102 (1994) 167-176].

В качестве примера реализации заявленного решения представлены две пластины из одного и того же материала, одна из которых была без покрытия, а другая - с покрытием (рис. 2).

Увеличение теплового потока, проходящего через элементы конструкций, подверженных неравномерному по поверхности нагреву внешним источником, подтверждалось в экспериментах с пластинами измерением температур тепловизором в одинаково расположенных точках на пластинах в пределах нагревательного элемента и вне его.

С помощью измерения температур при тепловизионной съёмке фиксировалось два эффекта – увеличение теплового потока, проходящего через пластину, и перенос тепла вдоль поверхности (приводит к выравниванию температур вдоль поверхности при неравномерном нагреве элементов конструкций внешним источником).

Увеличение теплового потока характеризуется более высокой температурой на пластине с покрытием по сравнению с контрольной пластиной без покрытия при измерении температуры в одинаково расположенных точках на пластинах, находящихся в пределах геометрических размеров нагревательного элемента.

Перенос тепла вдоль поверхности характеризуется более высокой температурой на пластине с покрытием по сравнению с контрольной пластиной без покрытия при измерении температуры в одинаково расположенных точках на пластинах, находящихся вне пределов геометрических размеров нагревательного элемента.

Одновременный нагрев одинаковых пластин стали, на одну из которых было нанесено покрытие Solcoat, а на другой такого покрытия не было, показало рост теплопроводности, что подтверждается графиком, показанным на рис. 3. На этом графике синими точками отмечены температуры пластины из стали без покрытия, а красными точкам - с покрытием. Измерения проводились одновременно на двух пластинах через равные промежутки времени. Номер измерения указан на горизонтальной оси, а на вертикальной оси указана температура в °С.

Таким образом, проведенные исследования подтвердили возможность применения покрытия Solcoat в качестве покрытия для стальных конструкций, обеспечивающего существенное увеличение теплового потока, проходящего через элементы указанных стальных конструкций, подверженных неравномерному по поверхности нагреву внешним источником с одновременной их защитой от агрессивной среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОИЗЛУЧАЮЩЕГО ЗОЛЬ-ГЕЛЬ КЕРАМИЧЕСКОГО ПОКРЫТИЯ | 2022 |

|

RU2794232C1 |

| ПРИМЕНЕНИЕ КЕРАМИЧЕСКОГО ПОКРЫТИЯ SOLCOAT ДЛЯ ДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ХРОМОМ И КРЕМНИЕМ ПОВЕРХНОСТИ ЭЛЕМЕНТОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО | 2022 |

|

RU2783636C1 |

| ПРИМЕНЕНИЕ СУСПЕНЗИИ ГЕКСАГОНАЛЬНОГО НИТРИДА БОРА ДЛЯ УВЕЛИЧЕНИЯ ТЕПЛОВОГО ПОТОКА, ПРОХОДЯЩЕГО ЧЕРЕЗ ЭЛЕМЕНТЫ КОНСТРУКЦИЙ, ПОДВЕРЖЕННЫХ НЕРАВНОМЕРНОМУ ПО ПОВЕРХНОСТИ НАГРЕВУ ВНЕШНИМ ИСТОЧНИКОМ | 2020 |

|

RU2742643C1 |

| Способ очистки высокотемпературных аэрозолей | 2017 |

|

RU2674967C1 |

| Способ получения дорожного битума из тяжелого остатка | 2019 |

|

RU2721118C1 |

| ТРУБЧАТАЯ НАГРЕВАТЕЛЬНАЯ ПЕЧЬ | 2009 |

|

RU2409610C2 |

| ТЕРМОЛУЧЕВАЯ СИСТЕМА ОТОПЛЕНИЯ И ОБОГРЕВА | 1997 |

|

RU2159900C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОАККУМУЛИРУЮЩЕГО ЭЛЕМЕНТА И ТЕПЛОАККУМУЛИРУЮЩИЙ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ ТАКИМ СПОСОБОМ | 2005 |

|

RU2387938C2 |

| СПОСОБ ПРОКАЛКИ НЕФТЯНОГО КОКСА | 2011 |

|

RU2492211C1 |

| Трубчатая печь пиролиза | 1983 |

|

SU1430397A1 |

Изобретение может быть использовано при нанесении покрытия на стальные конструкции змеевиков в радиантно-конвекционных печах. Предложено применение покрытия Solcoat для увеличения теплового потока, проходящего через элементы стальных конструкций, с одновременной их защитой от агрессивной среды в диапазоне рабочих температур не выше 560°C. Технический результат заключается в повышении теплопроводности элементов стальных конструкций. 3 ил.

Применение керамического покрытия Solcoat для увеличения теплового потока, проходящего через элементы стальных конструкций, подверженных неравномерному по поверхности нагреву внешним источником, с одновременной их защитой от агрессивной среды, в диапазоне рабочих температур не выше 560°C, обладающего как поперечной, так и продольной теплопроводностью.

| Технология высокоизлучающих покрытий, 31.07.2018, [онлайн] [найдено 02.12.2021] | |||

| Найдено в https://web.archive.org/web/20180731071905/https://ctkeuro.ru/index.php?p=technology_innov | |||

| ПРИМЕНЕНИЕ СУСПЕНЗИИ ГЕКСАГОНАЛЬНОГО НИТРИДА БОРА ДЛЯ УВЕЛИЧЕНИЯ ТЕПЛОВОГО ПОТОКА, ПРОХОДЯЩЕГО ЧЕРЕЗ ЭЛЕМЕНТЫ КОНСТРУКЦИЙ, ПОДВЕРЖЕННЫХ НЕРАВНОМЕРНОМУ ПО ПОВЕРХНОСТИ НАГРЕВУ ВНЕШНИМ ИСТОЧНИКОМ | 2020 |

|

RU2742643C1 |

| ЧЕТЫРЕХЗОННАЯ ИЗВЕСТКОВО-ОБЖИГОВАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ | 2001 |

|

RU2189552C1 |

| WO 200904493, 09.04.2009. | |||

Авторы

Даты

2022-07-21—Публикация

2021-10-28—Подача