Настоящее изобретение относится к усовершенствованному каталитическому изделию для использования в системе обработки выхлопов. В частности, оно относится к композиции катализатора нейтрализации проскока аммиака, нанесенного на экструдированный ванадийсодержащий SCR–катализатор с улучшенной стойкостью к отравлению ванадием.

При сжигании углеводородов в дизельных двигателях, стационарных газовых турбинах и других системах образуются выхлопные газы, которые должны быть обработаны для удаления оксидов азота (NOx), которые включают NO (оксид азота) и NO2 (диоксид азота), причем NO представляет собой большую частью образующихся NOx. Известно, что NOx приводит к ряду проблем со здоровьем у людей, а также вызывает ряд неблагоприятных экологических последствий, включая образование смога и кислотных дождей. Чтобы уменьшить воздействие NOx в выхлопных газах на человека и окружающую среду, желательно устранить эти нежелательные компоненты, предпочтительно способом, который не образует других вредных или токсичных веществ.

Выхлопные газы, образующиеся в двигателях, работающих на обедненных смесях, и дизельных двигателях, как правило, являются окислительными. NOx необходимо селективно восстанавливать с помощью катализатора и восстановителя в способе, известном как селективное каталитическое восстановление (SCR), превращающем NOx в элементарный азот (N2) и воду. В способе SCR газообразный восстановитель, обычно безводный аммиак, водный раствор аммиака или мочевина, добавляется в поток выхлопного газа перед контактом с катализатором. Восстановитель абсорбируется на катализаторе, и NOx восстанавливается по мере прохождения газов через или над катализирующим субстратом.

Для того, чтобы максимально повысить эффективность конверсии NOx, часто необходимо добавлять аммиак в газовый поток в количестве больше стехиометрического. Однако выброс избытка аммиака в атмосферу может нанести вред здоровью людей и окружающей среде. Кроме того, аммиак является едким веществом, особенно в его водной форме. Конденсация аммиака и воды в участках выхлопного трубопровода после катализаторов выхлопных газов может привести к образованию коррозийной смеси, которая может повредить выхлопную систему. Поэтому высвобождение аммиака в выхлопные газы должно быть исключено. Во многих традиционных выхлопных системах катализатор окисления аммиака (также известный как катализатор нейтрализации проскока аммиака или «ASC») устанавливается после SCR–катализатора для удаления аммиака из выхлопных газов путем превращения его в азот. Использование катализаторов нейтрализации проскока аммиака может обеспечить конверсию NOx, превышающую 90% по сравнению с типичным ездовым циклом дизельного двигателя.

Известны катализаторы для окисления избытка аммиака в выхлопных газах. В WO2016205506 описан пример катализатора нейтрализации проскока аммиака. Данное изобретение включает примеры селективных ASC–покрытий, содержащих Pt на оксиде алюминия, нанесенных на экструдированные ванадийсодержащие катализаторы. Утверждается, что покрытия имеют хорошую стойкость к отравлению ванадием.

В WO2011092521 описан фильтр с проточными стенками, содержащий экструдированную твердую массу, для использования при обработке оксидов азота в выбросах выхлопных газов двигателей внутреннего сгорания из стационарных источников и мобильных видов применения. Этот фильтрующий субстрат содержит ванадий. В WO2009093071 и WO2013017873 описаны аналогичные субстраты.

В WO2015011452 описано каталитическое изделие для обработки выхлопных газов.

Соответственно, желательно создать усовершенствованное каталитическое изделие нейтрализации проскока аммиака и/или решить по меньшей мере некоторые из проблем, связанных с известным уровнем техники, или, по меньшей мере, предложить их коммерчески подходящую альтернативу.

В соответствии с первым аспектом предложено каталитическое изделие для обработки потока выхлопных газов сгорания, причем изделие содержит:

каталитически активный субстрат, содержащий один или более каналов, проходящих вдоль его осевой длины, через которые в процессе использования протекает поток выхлопных газов сгорания, причем один или более каналов имеют первую поверхность для контакта с потоком выхлопных газов сгорания;

при этом субстрат образован экструдированным материалом ванадийсодержащего SCR–катализатора,

при этом первый слой расположен на по меньшей мере части указанной первой поверхности, при этом первый слой содержит каталитическую композицию нейтрализации проскока аммиака, содержащую один или более металлов платиновой группы, нанесенных на диоксид титана, смешанный оксид диоксид кремния–диоксид титана, смешанный оксид Ce–Zr, или их смесь, и

второй слой расположен на по меньшей мере части первого слоя и содержит каталитическую композицию SCR.

Настоящее изобретение теперь будет описано подробнее. В следующих ниже параграфах различные аспекты/варианты осуществления изобретения определены более детально. Каждый определенный таким образом аспект/вариант осуществления может быть объединен с любым другим аспектом/вариантом осуществления или аспектами/вариантами осуществления, если явным образом не указано иное. В частности, любой признак, обозначенный как предпочтительный или имеющий преимущества, может быть объединен с любым другим признаком или признаками, обозначенными как предпочтительные или имеющие преимущества. Предполагается, что признаки, раскрытые в связи с продуктом, могут быть объединены с признаками, раскрытыми в связи со способом, и наоборот.

В процессе использования экструдированный материал ванадийсодержащего SCR–катализатора в присутствии азотного восстановителя служит для уменьшения NOx в выхлопных газах. Любой избыток азотного восстановителя контактирует с ASC в первом слое и превращается в азот. Наличие второго слоя, содержащего дополнительный SCR–материал, решает проблему регенерации NOx, которая может возникнуть, когда ASC контактирует с азотным восстановителем. В результате данной конфигурации уровни конверсии NOx являются высокими.

Однако авторы изобретения обнаружили, что ванадий может мигрировать из субстрата в слой PGM ASC–покрытия. Это приводит к деактивации, особенно после 580°C/100 ч старения в двигателе, соответствующего имитации конца срока службы в транспортном средстве, и наблюдается там, где носитель PGM получен на основе оксида алюминия или диоксида кремния–оксида алюминия. Неожиданно было обнаружено, что при использовании другого материала носителя для PGM в ASC–покрытии, как описано в данном документе, функциональность ASC становится намного более стабильной. В частности, авторы изобретения неожиданно обнаружили, что использование материала носителя PGM на основе диоксида титана, диоксида кремния–диоксида титана или смешанного оксида Ce–Zr обеспечивает улучшенную стойкость к отравлению, особенно в отношении ванадия, для катализаторов нейтрализации проскока аммиака (ASC), нанесенных на экструдированные субстраты ванадийсодержащего катализатора. Это было продемонстрировано, в частности, по сравнению с традиционными материалами носителя из диоксида кремния–оксида алюминия.

Авторы изобретения неожиданно обнаружили, что миграция ванадия по–прежнему происходит, даже при наличии локальных областей, содержащих до 1% масс. ванадия в свежем катализаторе. Тем не менее, степень отравления ванадием оказывается гораздо ниже. Вне связи с какой–либо теорией, полагают, что ванадий и PGM связываются с различными участками в материале носителя, благодаря чему ванадий не влияет на каталитические свойства PGM.

Настоящее изобретение относится к каталитическому изделию. Под каталитическим изделием понимается описанная здесь структура, обладающая каталитическими свойствами. Каталитические свойства обусловлены материалами, включенными в структуру или нанесенными на нее в виде покрытия. Определенное в данном документе изделие включает в себя как описанный здесь каталитический субстрат с покрытием, так и обработанный и заключенный в оболочку модуль SCR и/или ASC, подходящий для установки на автомобиле. Каталитическое изделие представляет собой гетерогенный катализатор окисления, который эффективен для уменьшения проскока аммиака при использовании для SCR–процесса или после SCR–процесса.

Каталитическое изделие предназначено для обработки/очистки потока выхлопных газов сгорания. Таким образом, каталитическое изделие может быть использовано для обработки/очистки выхлопных газов, полученных в процессе сгорания, например, из двигателя внутреннего сгорания (мобильного или стационарного), газовой турбины для стационарной, морской или движущейся техники, и для электростанций, работающих на угле или нефти. Изделие может также использоваться для обработки/очистки газа промышленных процессов, таких как нефтепереработка, из нагревателей и котлов нефтеперерабатывающих установок, печей, химической обрабатывающей промышленности, коксовых печей, станций по переработке муниципальных отходов и инсинераторов, и т.д. В частном варианте осуществления способ используется для обработки/очистки выхлопных газов, полученных из газовой турбины или двигателя, работающего на обедненной смеси.

Каталитическое изделие содержит каталитически активный субстрат, содержащий один или более каналов, проходящих вдоль его осевой длины, через которые в процессе использования протекает поток выхлопных газов сгорания. В процессе использования один или более каналов имеют первую поверхность для контакта с потоком выхлопных газов сгорания. Каталитически активный субстрат обеспечивает SCR–функциональность, благодаря чему NOx в газообразных продуктах горения будут превращены в азот и воду.

Субстрат образован экструдированным материалом ванадийсодержащего SCR–катализатора. Примеры таких экструдированных ванадийсодержащих субстратов приведены в WO2011092521, WO2009093071 и WO2013017873, содержание которых включено в настоящий документ посредством ссылки. Использование такого ванадийсодержащего субстрата обеспечивает эффективные SCR–свойства, но создает риск отравления ванадием. Предпочтительно субстрат содержит 1–3% масс., более предпочтительно 1,5–2,5% масс. оксида ванадия. Такие уровни подходят для хороших SCR–свойств.

Экструдированный материал SCR–катализатора предпочтительно также содержит промотированное переходным металлом молекулярное сито. Например, предпочтительный субстрат сформирован из смеси ванадия/вольфрама/диоксида титана и промотированного железом цеолита ZSM–5, как описано в WO 2014/027207 A1, полное содержание которого включено в настоящий документ посредством ссылки. Другие подходящие переходные металлы и молекулярные сита хорошо известны в обсуждаемой здесь области техники.

Предпочтительно субстрат является проточным монолитным субстратом. Сотовые конфигурации являются более компактными, чем пластинчатые, но имеют более высокие перепады давления и забиваются (становятся заблокированными) намного легче. Для большей части мобильных видов применения предпочтительные субстраты включают проточные монолиты, имеющие так называемую сотовую геометрию, которая содержит множество смежных параллельных каналов, которые открыты на обоих концах и, как правило, вытянуты от впускной торцевой поверхности до выпускной торцевой поверхности субстрата и приводят в результате к высокому отношению площади поверхности к объему. Для некоторых видов применения сотовый проточный монолит предпочтительно имеет высокую плотность ячеек, например, примерно от 600 до 800 ячеек на квадратный дюйм (93–124 ячейки на см2), и/или среднюю толщину внутренних стенок примерно 0,18–0,35 мм, предпочтительно примерно 0,20–0,25 мм. Для некоторых других видов применения сотовый проточный монолит предпочтительно имеет низкую плотность ячеек, примерно 150–600 ячеек на квадратный дюйм (16–93 ячейки на см2), более предпочтительно примерно 200–400 ячеек на квадратный дюйм (31–62 ячейки на см2). Предпочтительно, сотовые монолиты являются пористыми. В качестве альтернативы, субстратом могут быть каналы так называемого фильтра с проточными стенками.

Первый слой расположен на по меньшей мере части внутренних стенок каналов субстрата, т.е. «первой поверхности». В соответствии с одним вариантом осуществления первый слой покрывает до 50% осевой длины субстрата, предпочтительно 10–40% осевой длины, и предпочтительно проходит от конца изделия. В данном варианте осуществления оставшийся непокрытый субстрат служит в качестве SCR–катализатора для обработки NOx в присутствии азотного восстановителя. Часть с покрытием, созданным первым слоем, затем служит в качестве ASC. Предпочтительно часть с покрытием проходит от нижнего конца субстрата в процессе использования, благодаря чему ASC воздействует на любой остаточный аммиак (или тому подобное) до того, как он покинет субстрат.

В соответствии с альтернативным вариантом осуществления первый слой покрывает до 50% осевой длины субстрата, предпочтительно 100% осевой длины. В этом варианте осуществления устройство может функционировать полностью как ASC, при этом свойства ASC обеспечиваются первым слоем, и он может быть расположен ниже по потоку от отдельного SCR–катализатора в системе обработки/очистки выхлопов.

Первый слой содержит каталитическую композицию нейтрализации проскока аммиака. Каталитическая композиция нейтрализации проскока аммиака, содержит один или более металлов платиновой группы (PGM), нанесенных на диоксид титана, смешанный диоксид кремния–диоксид титана, смешанный оксид Ce–Zr, или смесь этого. PGM выбирают из рутения, родия, палладия, осмия, иридия, платины и смесей двух или более из этих металлов. Предпочтительно PGM представляет собой платину, палладий или их комбинацию, и наиболее предпочтительно является платиной. Предпочтительно первый слой содержит 0,05–0,5% масс. металла платиновой группы, более предпочтительно 0,1–0,2% масс. Такие содержания PGM обеспечивают желательные свойства ASC. Ниже нижнего предела долговечность ASC–покрытия снижается из–за спекания PGM при нагревании. Выше верхнего предела снижается селективность катализатора.

Диоксид титана, если он присутствует в первом слое, предпочтительно является анатазом, поскольку он имеет более высокую площадь поверхности. Смешанный диоксид кремния–диоксид титана, если он присутствует, может характеризоваться балансом диоксида кремния к диоксиду титана. Предпочтительно, смешанный диоксид кремния–диоксид титана содержит менее 50% масс. диоксида кремния, предпочтительно 5–25% масс., и более предпочтительно 7–15% масс. диоксида кремния. Смешанный оксид Ce–Zr, если он присутствует, может характеризоваться балансом оксида церия к диоксиду циркония. Предпочтительно, смешанный оксид Ce–Zr имеет отношение оксида церия к диоксиду циркония от 60:40 до 30:70 в расчете на общий оксид, т.е. CeO2:ZrO2.

В дополнение к PGM на перечисленных носителях первый слой может содержать дополнительные компоненты. Например, такие компоненты, как наполнители, связующие, стабилизаторы, реологические модификаторы и другие добавки. В некоторых вариантах осуществления покрытие из пористого оксида содержит порообразующие агенты, такие как графит, целлюлозу, крахмал, полиакрилат и полиэтилен, и тому подобное. Эти дополнительные компоненты необязательно катализируют желаемую реакцию, но вместо этого улучшают эффективность каталитического материала, например, путем увеличения диапазона его рабочих температур, повышения площади поверхности контакта катализатора, увеличение адгезии катализатора к субстрату и тому подобного. Как правило, единственным дополнительным компонентом может быть связующее. Как правило, частицы оксида металла, используемые в качестве связующих, отличаются от частиц оксида металла, используемых в качестве носителей, по размеру частиц, причем частицы связующего значительно больше по сравнению с частицами носителя. Предпочтительно дополнительные компоненты составляют менее 25% масс., предпочтительно менее 15% масс., и наиболее предпочтительно менее 10% масс. первого слоя, при этом остальное приходится на PGM и диоксид титана, смешанный диоксид кремния–диоксид титана, смешанный оксид Ce–Zr, или смесь этого.

Предпочтительно первый слой содержит менее примерно 5% масс. и более предпочтительно менее примерно 1% масс. ванадия в свежем состоянии, после первоначального прокаливания для закрепления слоев.

Второй слой расположен поверх первого слоя, причем второй слой содержит каталитическую композицию SCR. Второй слой содержит катализатор для накопления NH3 и селективного восстановления NOx с помощью NH3 в присутствии кислорода, также называемый здесь SCR–катализатором. Предпочтительно второй слой покрывает весь первый слой внутри каналов. Действительно, наиболее предпочтительно второй слой охватывает первый слой таким образом, что ни одна часть первого слоя не может напрямую контактировать с потоком выхлопных газов. Данная конфигурация обеспечивает улучшенную селективность по отношению к N2 и отличается минимальным образованием N2O и NO и/или NO2. Частичное перекрытие или полное исключение верхнего слоя SCR может повышать конверсию NH3 за счет селективности (больше образование N2O и NO и/или NO2 через ASC). Верхний слой с небольшим количеством пригодного для использования NH3 или без него может привести к более низкой селективности при увеличении образования N2O и NO и/или NO2.

Предпочтительно каталитическая композиция SCR второго слоя содержит промотированный медью цеолит, промотированный железом цеолит или их комбинацию. Первый SCR–катализатор предпочтительно представляет собой Cu–SCR–катализатор, Fe–SCR–катализатор или смешанный оксид, более предпочтительно Cu–SCR–катализатор или Fe–SCR–катализатор, наиболее предпочтительно Cu–SCR–катализатор. Cu–SCR–катализатор содержит медь и цеолит. Fe–SCR–катализатор содержит железо и цеолит.

Цеолит представляет собой микропористый алюмосиликат, имеющий любую из каркасных структур, перечисленных в «Базе данных цеолитных структур» («Database of Zeolite Structures»), опубликованной Международной цеолитной ассоциацией (IZA). Каркасные структуры включают, без ограничения, типы CHA, FAU, BEA, MFi, MOR. Неограничивающие примеры цеолитов, имеющие эти структуры, включают шабазит, фожазит, цеолит Y, ультрастабильный цеолит Y, бета–цеолит, морденит, силикалит, цеолит X и ZSM–5. Алюмосиликатные цеолиты могут иметь молярное отношение диоксида кремния к оксиду алюминия (SAR, определяемое как SiO2/Al2O3) от по меньшей мере примерно 5, предпочтительно по меньшей мере примерно 20, с подходящими диапазонами от примерно 10 до 200.

Предпочтительно второй слой имеет по меньшей мере некоторую величину аккумулирования аммиака до 0,1 г на грамм второго слоя, измеренную при 200°C, предпочтительно 0,01–0,05 г/г и наиболее предпочтительно примерно 0,025 г/г.

Используемые в настоящем документе термины «первый слой» и «второй слой» используются, чтобы описать относительные положения слоев катализатора в каталитическом изделии по отношению к нормальному направлению протекания выхлопных газов через каталитическое изделие, после и/или поверх него. При нормальных условиях потока выхлопных газов выхлопные газы контактируют со вторым слоем до контактирования с первым слоем и затем будут контактировать со вторым слоем снова, перед выходом из каталитического изделия. Следует отметить, что первый и второй слои являются пористыми благодаря своей структуре и позволяют выхлопным газам проходить внутри и через материал слоя. Первый слой наносится на проточный сотовый субстрат в качестве нижнего слоя, и второй слой представляет собой верхний слой, который наносится поверх первого слоя.

Способы нанесения первого и второго слоев хорошо известны в данной области техники и включают нанесение покрытия из пористого оксида на покрываемые поверхности. После нанесения слоев на изделие их обычно прокаливают для закрепления слоев. Прокаливание хорошо известно в данной области техники и может проводиться на воздухе при температурах примерно 500°С.

Предпочтительно описанное здесь каталитическое изделие является заключенным в оболочку и готовым к использованию в системе обработки выхлопных газов автомобиля.

В соответствии с дополнительным аспектом предложена система обработки выхлопов для обработки потока выхлопных газов сгорания, причем система содержит источник выхлопных газов сгорания, находящийся в сообщении по текучей среде с описанным здесь каталитическим изделием, и источник азотного восстановителя, расположенный выше по потоку от указанного изделия. Предпочтительно источником выхлопных газов сгорания является дизельный двигатель.

Таким образом, каталитическое изделие настоящего изобретения может быть частью системы обработки выхлопных газов, в которой каталитическое изделие расположено после источника азотного восстановителя. В соответствии с одним вариантом осуществления изделие представляет собой SCR–катализатор, содержащий расположенную ниже по потоку часть ASC–катализатора. Например, катализатор нейтрализации проскока аммиака размещается на находящемся ниже по потоку конце проточного субстрата, и SCR–катализатор размещается на находящемся выше по потоку конце проточного субстрата. В соответствии с другим вариантом осуществления изделие представляет собой ASC–катализатор, который должен быть расположен ниже по потоку от отдельного катализатора селективного каталитического восстановления (SCR). Таким образом, катализатор нейтрализации проскока аммиака и SCR–катализатор размещаются на отдельных модулях внутри выхлопной системы. Эти отдельные модули могут быть смежными и могут находиться в контакте друг с другом, или могут быть разнесены на определенное расстояние, при условии, что они находятся в сообщении по текучей среде друг с другом, и при условии, что модуль SCR–катализатора расположен выше по потоку от модуля катализатора нейтрализации проскока аммиака. В обоих этих вариантах осуществления катализатор нейтрализации проскока аммиака окисляет по меньшей мере часть любого азотного восстановителя, который не израсходован в процессе селективного каталитического восстановления.

Азотным восстановителем может быть аммиак сам по себе, гидразин или предшественник аммиака, выбранный из группы, состоящей из мочевины ((NH2)2CO), карбоната аммония, карбамата аммония, гидрокарбоната аммония и формиата аммония. Аммиак является наиболее предпочтительным.

Предпочтительно первый слой покрывает до 50% осевой длины субстрата и проходит от расположенного ниже по потоку конца изделия в процессе использования.

В соответствии с дополнительным аспектом предложен способ обработки потока выхлопных газов сгорания, причем способ включает контактирование потока выхлопных газов сгорания с описанным здесь каталитическим изделием в присутствии азотного восстановителя.

Хотя настоящее изобретение описывает первый и второй слои, также предполагается, что первый и второй слои могут быть выполнены в виде единого смешанного слоя, включающего в себя все те компоненты, которые описаны здесь для первого и второго слоев.

Настоящее изобретение теперь будет описано со ссылкой на следующие неограничивающие чертежи, на которых:

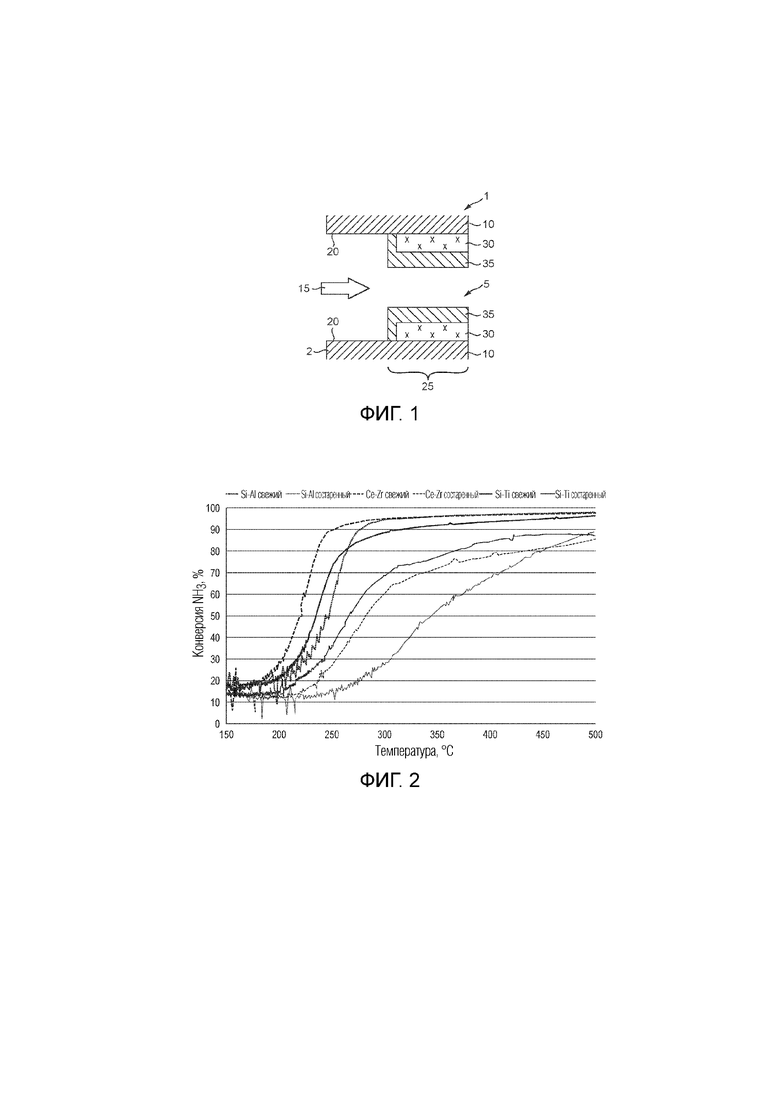

на фиг.1 показано поперечное сечение проточного монолитного субстрата;

на фиг.2 представлен график, показывающий активность свежих и состаренных катализаторов, описанных в настоящем документе и в известном уровне техники.

На фиг.1 представлен один канал 5 внутри проточного субстрата 2 в соответствии с каталитическим изделием 1 настоящего изобретения. Субстрат 1 имеет стенки 10, образованные из экструдированного ванадийсодержащего SCR–материала. Стенки 10 ограничивают канал 5, через который проходит выхлопной газ 15. Каждая стенка 10 имеет поверхность 20 для контакта с выхлопным газом 15.

На находящемся ниже по потоку конце 25 поверхностей 20 расположен первый слой 30. Первый слой 30 содержит материал катализатора нейтрализации проскока аммиака, содержащий Pt на смешанном диоксиде кремния–диоксиде титана.

Первый слой 30 полностью покрыт вторым слоем 35, содержащим каталитическую композицию SCR.

В процессе использовании выхлопной газ 15 контактирует с SCR–материалом в субстрате 1 в присутствии аммиака. Это приводит к превращению NOx в выхлопном газе 15 в азот и воду.

Избыток аммиака в выхлопном газе 15 затем контактирует с ASC в первом слое 30 и превращается в азот. Данное превращение может также образовывать дополнительный NOx, который затем вступает в контакт с SCR во втором слое 35 и превращается обратно в азот.

В предпочтительном варианте осуществления проточный субстрат 2 представляет собой экструдированную смесь ванадия/вольфрама/диоксида титана и промотированного железом цеолита ZSM–5. Он имеет первый слой 30, нанесенный в виде покрытия из пористого оксида, содержащего примерно 0,15% масс. Pt, промотированный железом цеолит и менее 10% масс. золя диоксида кремния в качестве связующего. Связующее способствует адгезии слоя к субстрату, но предпочтительно присутствует в минимальном количестве, чтобы избежать повышения противодавления.

Затем наносится второй слой 35 из SCR–композиции, содержащей промотированный железом цеолит. Он наносится с оксидом алюминия в качестве связующего. Первый и второй слои 30, 35 могут быть высушены после нанесения и затем прокалены на воздухе при температуре примерно 500°С для их закрепления.

Готовое изделие 1 затем заключают в оболочку для установки в выхлопную систему.

Настоящее изобретение теперь будет описано со ссылкой на следующие неограничивающие примеры.

ПРИМЕРЫ

Пример 1: Получение экструдированного сотового субстрата

Катализатор с экструдированным сотовым субстратом в соответствии с WO 2014/027207 А1 получали сначала путем смешивания алюмосиликатного цеолита MFI, который был подвергнут ионному обмену с >1% масс. железа с 2% масс. V2O5 – WO3/TiO2 остальных компонентов, с неорганическими вспомогательными веществами для улучшения реологических свойств экструзии и повышения механической прочности экструдата. Подходящие органические вспомогательные вещества, такие как экструзионные смазки и пластификаторы, могут быть добавлены для облегчения перемешивания с образованием однородной экструдируемой массы. Органические вспомогательные вещества могут включать целлюлозу, водорастворимые смолы, такие как полиэтиленгликоль, и выгорают из конечного субстрата во время прокаливания. Соответствующие пропорции цеолита, V2O5 – WO3/TiO2, неорганических вспомогательных веществ выбирали таким образом, чтобы после удаления органических вспомогательных веществ субстрат содержал 16% масс. Fe/цеолитного компонента, 72% масс. V2O5 – WO3/TiO2 компонента, 12% масс. неорганических вспомогательных веществ. Экструдируемую массу экструдировали с образованием сотовых тел диаметром 10,5×7,0 дюймов длины (26,7×17,8 см) и 400 ячеек на квадратный дюйм (62 ячейки на см2) в проточной конфигурации (т. е. ячейки открыты с обоих концов), имеющих толщину стенки сотовой ячейки 0,011 дюйма (0,028 см). Затем экструдированный сотовый субстрат сушили и прокаливали с получением конечного продукта.

Пример 2: Получение покрытия из пористого оксида медьзамещенного цеолитного SCR–катализатора (второго слоя)

Коммерчески доступным синтетическим алюмосиликатным цеолитом СНА был цеолит, подвергнутый ионному обмену с NH4+ в растворе NH4NO3, который затем отфильтровывали. Полученные материалы добавляли к водному раствору Cu(NO3)2 при перемешивании. Суспензию фильтровали, затем промывали и сушили. Процедуру могли повторять для достижения концентрации металла 3% масс. Конечный продукт прокаливали.

Сравнительный пример 3: Получение каталитического покрытия из пористого оксида Pt/легированного диоксидом кремния оксида алюминия катализатора нейтрализации проскока аммиака (первый слой)

Раствор нитрата платины импрегнировали на коммерчески доступный, легированный диоксидом кремния оксид алюминия, с образованием суспензии, в которой целевое содержание Pt в легированном диоксидом кремния оксиде алюминия составляло 0,2% масс., и номинальная загрузка Pt составляла 3 г/фут3 (0,007 кг/м3).

Пример 4: Получение каталитического покрытия из пористого оксида, содержащего Pt/диоксид кремния–диоксид титана катализатор нейтрализации проскока аммиака (первый слой)

Раствор нитрата платины импрегнировали на коммерчески доступный смешанный диоксид кремния–диоксид титана, имеющий содержание диоксида кремния примерно 10% масс., с образованием суспензии, в которой содержание Pt в смешанном диоксиде кремния–диоксиде титана составляло 0,2% масс., и номинальная загрузка Pt составляла 3 г/фут3 (0,007 кг/м3).

Пример 5: Получение каталитического покрытия из пористого оксида Pt/смешанного оксидного Ce–Zr катализатора нейтрализации проскока аммиака (первый слой)

Раствор нитрата платины импрегнировали на коммерчески доступный смешанный оксид церия–диоксид циркония, имеющий содержание оксида церия примерно 50% масс., с образованием суспензии, в которой содержание Pt в смешанном оксиде церия–диоксиде циркония составляло 0,2% масс., и номинальная загрузка Pt составляла 3 г/фут3 (0,007 кг/м3).

Пример 6: Покрытие субстратов каталитическими композициями первого слоя

Каждый из трех сотовых субстратов, полученных в соответствии с примером 1, покрывали с одного конца сотового субстрата покрытием из пористого оксида каталитических композиций первого слоя, описанных в примерах 3 (сравнительный), 4 и 5, с использованием способа, описанного в WO 99/47260 A1, на глубину 2 дюйма (5,1 см), т.е. способа, включающего стадии: (a) помещения удерживающего средства поверх субстрата, (b) дозирования заранее установленного количества жидкого компонента в указанное удерживающее средство, или в порядке (a) затем (b), или (b) затем (a), и (c) подведения вакуума, с вытягиванием всего указанного количества жидкого компонента в по меньшей мере часть субстрата, и сохранения по существу всего указанного количества внутри носителя, без рецикла. Затем субстраты с нанесенным покрытием сушили и прокаливали.

Пример 7: Покрытие субстратов каталитическими композициями второго слоя

Каждый из трех сотовых субстратов, полученных в примере 6, дополнительно покрывали каталитической композицией Cu/цеолит примера 2 с использованием той же самой методики, которая описана в примере 6, т.е. в WO 99/47260 A1. Покрытия второго слоя наносили на тот же самый конец сотового субстрата таким образом, что второй слой перекрывал первый слой в такой степени, что ни одна часть первого слоя не оставалась открытой, т.е. второй слой был нанесен в виде небольшого перекрытия поверх первого слоя на конце первого слоя, удаленном от конца субстрата, на который было нанесено покрытие, чтобы исключить открытый первый слой, окисляющий аммиак во входящем газе. Затем субстраты с нанесенным покрытием сушили и прокаливали.

Пример 8: Условия старения

Экструдированные каталитические сотовые субстраты, полученные в примере 7, подвергали термическому старению (без воды) на стадии ускоренного старения, либо путем нагревания их в печи при температуре выше 600°С в течение 2 ч (называются в настоящем описании «свежие») или при 650°С в течение 100 ч (называются в настоящем описании «состаренные»), чтобы смоделировать ожидаемое воздействие сотовых субстратов на выхлопные газы автомобилей в течение срока службы транспортного средства в соответствии с европейским экологическим стандартом по выхлопам.

Пример 9: Условия испытания

Сердцевины диаметром 1 дюйм (2,54 см) вырезали из свежих и состаренных субстратов из примера 7 и каждую из них загружали в лабораторное устройство для определения каталитической активности синтетических катализаторов (SCAT), для проверки способности каждого образца окислять NH3 в модельном выхлопном газе, содержащем 500 ч/млн NH3, 4,5% масс. CO, 5% масс. H2O, 200 ч/млн CO2, 12% масс. O2 и остальное – N2. Испытание проводили при объемной скорости выхлопного газа 150000 ч–1. Результаты в виде % конверсии NH3 в зависимости от температуры показаны на фиг.2.

Как показано на фиг.2, нанесенный на носитель из диоксида кремния–оксида алюминия катализатор проявляет хорошую активность в свежем состоянии, но она падает при старении. Катализаторы на носителе из диоксида кремния–диоксида титана и оксида церия–диоксида циркония обладают сопоставимыми активностями в свежем состоянии, которая снижается значительно меньше при старении, чем для образца диоксида кремния–оксида алюминия.

Вышеприведенное подробное описание было представлено для пояснения и иллюстрации и не предназначено для ограничения объема прилагаемой формулы изобретения. Многие изменения в предпочтительных в настоящее время вариантах осуществления, проиллюстрированных в данном документе, будут очевидны для специалиста в данной области и остаются в объеме прилагаемой формулы изобретения и ее эквивалентов.

Во избежание неопределенности, полное содержание всех процитированных здесь документов включено в настоящее описание посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКОЕ ИЗДЕЛИЕ ДЛЯ ПРИМЕНЕНИЯ В СИСТЕМЕ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2019 |

|

RU2784964C2 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2018 |

|

RU2777331C2 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2018 |

|

RU2777330C2 |

| SCR КАТАЛИЗАТОР | 2014 |

|

RU2697482C1 |

| КАТАЛИЗАТОР ОБРАБОТКИ ПРОСКОЧИВШЕГО АММИАКА | 2014 |

|

RU2675363C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР, СОДЕРЖАЩИЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ САЖИ И SCR-КАТАЛИЗАТОР | 2016 |

|

RU2726621C1 |

| SCR КАТАЛИЗАТОР | 2014 |

|

RU2765730C2 |

| ОБЪЕДИНЕНИЕ SCR С PNA ДЛЯ НИЗКОТЕМПЕРАТУРНОГО КОНТРОЛЯ ВЫХЛОПНЫХ ГАЗОВ | 2015 |

|

RU2702578C2 |

| ТРЕХСЛОЙНЫЙ КАТАЛИЗАТОР-АДСОРБЕР NOx | 2018 |

|

RU2756816C2 |

| СИСТЕМА ВЫПУСКА ОТРАБОТАВШИХ ГАЗОВ БЕЗ ДИЗЕЛЬНОГО КАТАЛИЗАТОРА ОКИСЛЕНИЯ (DOC), ИМЕЮЩАЯ КАТАЛИЗАТОР ПРОСКОКА АММИАКА (ASC), ДЕЙСТВУЮЩИЙ, КАК DOC, В СИСТЕМЕ С КАТАЛИЗАТОРОМ СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ (SCR) ПЕРЕД ASC | 2016 |

|

RU2734384C2 |

Изобретение относится к усовершенствованному каталитическому изделию для использования в системе обработки выхлопов. Каталитическое изделие для обработки потока выхлопных газов сгорания содержит: каталитически активный субстрат, содержащий один или более каналов, проходящих вдоль его осевой длины, через которые в процессе использования протекает поток выхлопных газов сгорания, причем один или более каналов имеют первую поверхность для контакта с потоком выхлопных газов сгорания; при этом субстрат образован экструдированным материалом ванадийсодержащего SCR-катализатора, при этом первый слой расположен на по меньшей мере части первой поверхности, при этом первый слой содержит каталитическую композицию нейтрализации проскока аммиака, содержащую один или более металлов платиновой группы, нанесенных на диоксид титана, смешанный оксид диоксид кремния–диоксид титана, содержащий 5-25% масс. диоксида кремния, смешанный оксид Ce-Zr, имеющий отношение оксида церия к диоксиду циркония от 60:40 до 30:70 в расчете на общий оксид, или их смесь, и второй слой расположен на по меньшей мере части первого слоя и содержит каталитическую композицию SCR. Технический результат – обеспечение улучшенной стойкости к отравлению, особенно в отношении ванадия, для катализаторов нейтрализации проскока аммиака (ASC), при этом степень отравления ванадием оказывается гораздо ниже. 3 н. и 10 з.п. ф-лы, 2 ил., 9 пр.

1. Каталитическое изделие для обработки потока выхлопных газов сгорания, содержащее:

каталитически активный субстрат, содержащий один или более каналов, проходящих вдоль его осевой длины, через которые в процессе использования протекает поток выхлопных газов сгорания, причем один или более каналов имеют первую поверхность для контакта с потоком выхлопных газов сгорания;

при этом субстрат образован экструдированным материалом ванадийсодержащего SCR-катализатора,

при этом первый слой расположен на по меньшей мере части первой поверхности, при этом первый слой содержит каталитическую композицию нейтрализации проскока аммиака, содержащую один или более металлов платиновой группы, нанесенных на диоксид титана, смешанный оксид диоксид кремния–диоксид титана, содержащий 5-25% масс. диоксида кремния, смешанный оксид Ce-Zr, имеющий отношение оксида церия к диоксиду циркония от 60:40 до 30:70 в расчете на общий оксид, или их смесь, и

второй слой расположен на по меньшей мере части первого слоя и содержит каталитическую композицию SCR.

2. Изделие по п.1, в котором субстрат представляет собой сотовый проточный монолитный субстрат.

3. Изделие по любому из предшествующих пунктов, в котором субстрат содержит 1–3% масс., более предпочтительно 1,5–2,5% масс., оксида ванадия.

4. Изделие по любому из предшествующих пунктов, в котором первый слой содержит 0,05–0,5% масс. металла платиновой группы.

5. Изделие по любому из предшествующих пунктов, в котором металл платиновой группы представляет собой Pt.

6. Изделие по любому из предшествующих пунктов, в котором первый слой покрывает до 50% осевой длины субстрата, предпочтительно 10–40% осевой длины, и предпочтительно проходит от конца изделия.

7. Изделие по любому из пп.1–5, в котором первый слой покрывает до 50% осевой длины субстрата, предпочтительно 100% осевой длины.

8. Изделие по любому из предшествующих пунктов, в котором каталитическая композиция SCR второго слоя содержит промотированный медью цеолит, промотированный железом цеолит или их комбинацию.

9. Изделие по любому из предшествующих пунктов, в котором второй слой покрывает 100% площади первого слоя.

10. Система обработки выхлопов для обработки потока выхлопных газов сгорания, где система содержит источник выхлопных газов сгорания, находящийся в сообщении по текучей среде с каталитическим изделием по любому из предшествующих пунктов, и источник азотного восстановителя, расположенный выше по потоку от указанного изделия.

11. Система по п.10, в которой первый слой покрывает до 50% осевой длины субстрата и проходит от расположенного ниже по потоку конца изделия.

12. Система по п.10 или 11, в которой источник выхлопных газов сгорания представляет собой дизельный двигатель.

13. Способ обработки потока выхлопных газов сгорания, включающий: контактирование потока выхлопных газов сгорания с каталитическим изделием по любому из пп.1–9 в присутствии азотного восстановителя.

| WO 2016205506 A, 22.12.2016 | |||

| WO 2015017516 A2, 05.02.2015 | |||

| WO 2015175921 A2, 19.11.2015 | |||

| WO 2016205509 A1, 22.12.2016 | |||

| WO 2016203253 22.12.2016 | |||

| СПОСОБ ОБРАБОТКИ NO ВЫХЛОПНЫХ ГАЗОВ С ИСПОЛЬЗОВАНИЕМ ТРЕХ ПОСЛЕДОВАТЕЛЬНЫХ ЗОН КАТАЛИЗАТОРОВ SCR | 2011 |

|

RU2592791C2 |

| US 9227176 B2, 05.01.2016. | |||

Авторы

Даты

2022-07-25—Публикация

2018-03-19—Подача