Настоящее изобретение относится к устройству для заправки летательного аппарата, а также к способу ввода в эксплуатацию такого устройства и к способу заправки летательного аппарата с помощью такого устройства.

В гражданских и военных аэропортах и на аэродромах используются топливозаправщики, располагаемые рядом с летательным аппаратом для заправки топливом их топливных баков.

Так, в документе WO-A-2010/128246 описан топливозаправщик, у которого устройство присоединения к крылу оснащено датчиком, позволяющим определить значение параметра, такого как давление потока топлива, проходящего через данное устройство присоединения к крылу. Это устройство является удовлетворительным.

Такой топливозаправщик типа гидрантного топливозаправщика содержит жесткие трубные участки, неподвижные относительно его подвижного шасси, а также деформируемую трубу, которая позволяет изменять положение устройства присоединения к крылу в зависимости от положения входного отверстия бака летательного аппарата. В качестве такой деформируемой трубы может использоваться гибкий рукав, в частности, выполненный из эластомера, или множество жестких трубных элементов, соединенных друг с другом с помощью шарнирных соединений.

Ситуация сравнима с топливозаправщиком, который, в отличие от гидрантного топливозаправщика, имеет на своем шасси топливный бак.

В этих известных единицах оборудования ниже по потоку от деформируемой трубы расположен механический регулятор давления, служащий для ограничения давления потока топлива, проходящего через устройство присоединения к крылу и поступающего в бак летательного аппарата. Такой механический регулятор давления, который обычно прикреплен к устройству присоединения к крылу, является относительно тяжелым и сложным элементом оборудования, требующим проведения сложных этапов по техобслуживанию. Кроме того, механический регулятор давления на практике настраивается таким образом, чтобы ограничивать давление топлива, поступающего в бак летательного аппарата, величиной приблизительно 3,5 бар. Если давление потока топлива составляет от 3 до 3,5 бар включительно, механический регулятор активируется и генерирует регулируемый перепад давления, который ограничивает это давление. Если давление потока топлива меньше 3 бар, механический регулятор полностью открыт.

Задача настоящего изобретения заключается в устранении вышеупомянутых недостатков и создании нового устройства для заправки летательного аппарата, более легкого, простого, надежного и экономичного в реализации, чем устройства известного уровня развития техники.

Для решения указанной задачи настоящим изобретением предлагается заправочное устройство для летательного аппарата, содержащее деформируемую трубу для передачи топлива, на конце которой установлено устройство присоединения к крылу, предназначенное для ее соединения с входным отверстием топливного бака летательного аппарата. Данное заправочное устройство содержит первый датчик для измерения значений давления топлива в деформируемой трубе вблизи устройства присоединения к крылу, а также средство для определения расхода в деформируемой трубе. Согласно настоящему изобретению, заправочное устройство содержит также второй датчик для измерения значений давления потока перед деформируемой трубой. Кроме того, заправочное устройство включает в себя блок, служащий для вычисления значений перепада давления потока в деформируемой трубе на основе значений давления, замеренных первым и вторым датчиками, а также блок для сравнения этих вычисленных значений с опорным значением, установленным для такого же расхода топлива.

Первый и второй датчики согласно настоящему изобретению обеспечивают возможность непрерывного контроля фактического перепада давления в деформируемой трубе и, путем сравнения этого фактического перепада давления с опорным значением, реагирования в случае отклонения вычисленного перепада давления. Действительно, можно считать, что при нормальной работе заправочного устройства этот перепад давления мало меняется при отсутствии отклонений или изменений схемы прохождения топлива в заправочном устройстве. Таким образом, отклонение расчетного значения перепада давления, т.е. существенное изменение этого значения относительно опорного значения, можно считать признаком аномальной ситуации, такой как засорение сита фильтра на входе устройства присоединения к крылу или изменение конфигурации деформируемой трубы, приведшей к локальному ограничению ее проходного сечения. Таким образом, постоянный контроль перепада давления позволяет реагировать на аномальную ситуацию, в том числе за пределами действующего рабочего диапазона механического регулятора давления.

Согласно предпочтительным, но не обязательным аспектам настоящего изобретения, такое устройство может включать в себя один или несколько отличительных признаков, которые могут использоваться в любых технически осуществимых комбинациях:

- Предлагаемое заправочное устройство содержит регулятор давления, установленный на пути потока перед деформируемой трубой, и контур управления данного регулятора давления, содержащий первый датчик для измерения значений давления потока, а также блок(и) для вычисления и сравнения.

- Данное заправочное устройство не содержит механического регулятора давления, установленного на пути потока на выходе или ниже по потоку от деформируемой трубы.

- Заправочное устройство дополнительно содержит средство для вычисления значения давления топлива в деформируемой трубе вблизи устройства присоединения к крылу на основе давления потока перед деформируемой трубой и опорного значения, установленного для такого же расхода топлива.

Согласно еще одному аспекту настоящего изобретения, предлагается способ ввода в эксплуатацию вышеупомянутого заправочного устройства, включающий по меньшей мере следующие этапы:

определение соотношения между расходом топлива в деформируемой трубе и перепадом давления в деформируемой трубе при нормальных условиях работы заправочного устройства;

сохранение в запоминающем устройстве для различных значений расхода опорных значений перепада давления в деформируемой трубе.

Предлагаемый настоящим изобретением способ дает возможность при вводе в эксплуатацию заправочного устройства определить нормальную или приемлемую величину потери напора в деформируемой трубе, что позволяет считать данную величину опорным значением перепада давления и соответствующим образом реагировать при существенном отклонении фактического перепада давления, замеренного при последующем использовании данного заправочного устройства, от этого опорного значения. В контексте настоящего изобретения ввод в эксплуатацию заправочного устройства может осуществляться при первом использовании нового заправочного устройства или при начале его эксплуатации после проведения этапов техобслуживания, затрагивающих деформируемую трубу или соответствующие измерительные средства.

Согласно еще одному аспекту настоящего изобретения, предлагается способ заправки летательного аппарата с помощью вышеупомянутого заправочного устройства, введенного в эксплуатацию вышеупомянутым способом. Данный способ включает в себя по меньшей мере следующие этапы:

измерение первого значения давления топлива в деформируемой трубе вблизи устройства присоединения к крылу с помощью первого датчика;

определение расхода топлива в деформируемой трубе;

измерение второго значения давления выше по потоку от деформируемой трубы с помощью второго датчика;

вычисление значения перепада давления в деформируемой трубе путем вычитания значения, замеренного на этапе c), из значения, замеренного на этапе e); и

сравнение значения, вычисленного на этапе f), с опорным значением, сохраненным в запоминающем устройстве на этапе b) для такого же расхода, что и определенный на этапе d).

В данном способе согласно настоящему изобретению используется тот факт, что два датчика дают возможность измерять значения давления, которые могут быть использованы для вычисления фактического перепада давления в деформируемой трубе. Сравнение этого расчетного перепада давления с опорным значением, соответствующим нормальному режиму работы заправочного устройства, позволяет обеспечивать работу заправочного устройства в конфигурации, близкой к нормальной рабочей конфигурации, и обнаруживать, если это не так.

Предпочтительно, вышеупомянутый способ включает в себя по меньшей мере один дополнительный этап индикации, на основе результатов этапа g) сравнения и заданного поля допуска, того, что заправка происходит в нормальном режиме или с отклонениями.

В случае, когда значения давления, замеренные первым датчиком, передаются в блок управления заправочного устройства, можно предусмотреть, чтобы в случае временного прерывания подачи значений, замеренных первым датчиком давления, данный способ включал по меньшей мере следующие этапы:

получение опорного значения перепада давления, сохраненного на этапе b) для такого же расхода, что и определенный на этапе d);

вычисление подстановочного значения для значения, замеренного первым датчиком давления, путем вычитания опорного значения, полученного на этапе i), из второго значения, замеренного на этапе e); и

использование подстановочного значения, вычисленного на этапе j), вместо значения, замеренного первым датчиком, для контроля заправки в процессе ее осуществления без прерывания заправки.

Данный способ позволяет решить конкретную проблему, связанную с задержкой передачи сигнала, представляющего собой значение, замеренное первым датчиком, в частности, когда передача сигнала осуществляется по беспроводной сети. Действительно, в данном случае, такая беспроводная передача часто бывает предпочтительной вследствие деформируемости трубы. Такая беспроводная передача данных может прерываться или задерживаться по внешним причинам. Предполагая, что перепад давления является стабильным, т.е. более или менее постоянным, в течение периода использования заправочного устройства, данный способ согласно настоящему изобретению позволяет компенсировать такое временное прерывание подачи сигнала, соответствующего значению перепада, замеренному первым датчиком, путем использования подстановочного значения, что позволяет избежать прерывания процесса заправки.

Предпочтительно, данный способ включает в себя выполнение дополнительного этапа, заключающейся, в случае проведения этапов j) и k), в индикации того, что заправка выполняется во временно ухудшенном режиме.

Кроме того, этапы d), e), i), j) и k) могут выполняться итеративно в течение интервала с заданной максимальной продолжительностью, причем если временное прерывание передачи значений, замеренных первым датчиком, сохраняется более указанной заданной максимальной продолжительности, выдается аварийный сигнал.

Изобретение станет более понятным, а его преимущества более очевидными, после ознакомления с подробным описанием заправочного устройства согласно настоящему изобретению, способа его ввода в эксплуатацию и соответствующего способа заправки, приведенных лишь в качестве примера и описанными со ссылками на прилагаемые чертежи.

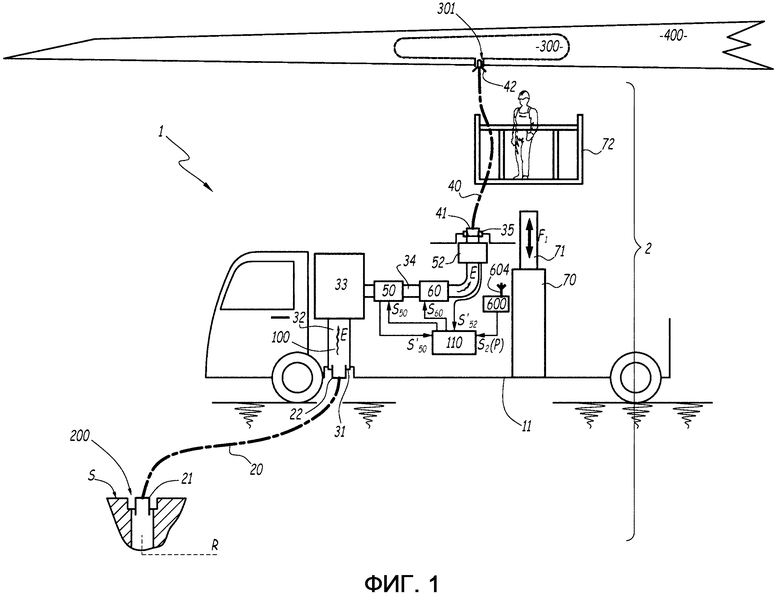

На фиг. 1 показана принципиальная схема топливозаправщика, в состав которого входит заправочное устройство согласно настоящему изобретению, в процессе заполнения топливом бака летательного аппарата;

на фиг. 2 – вид спереди устройства присоединения к крылу и части рукава передачи топлива, относящегося к заправочному устройству, показанному на фиг. 1;

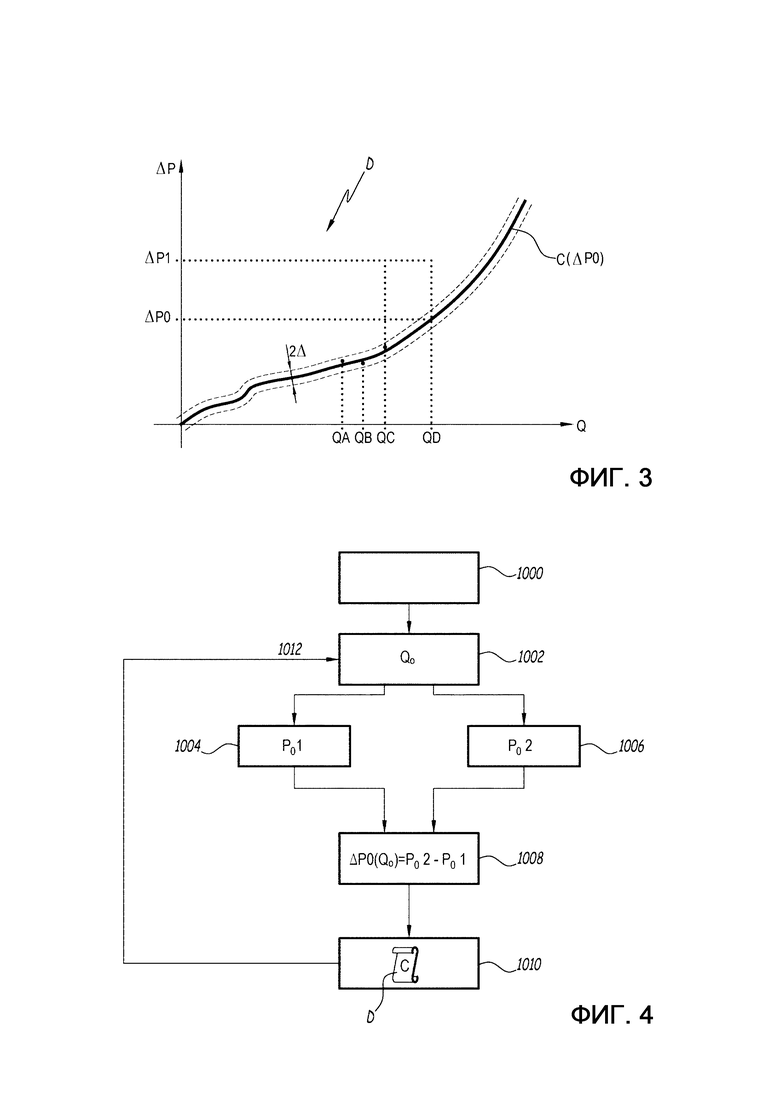

на фиг. 3 – кривая опорных значений перепада давления, используемых в способе заправки согласно настоящему изобретению;

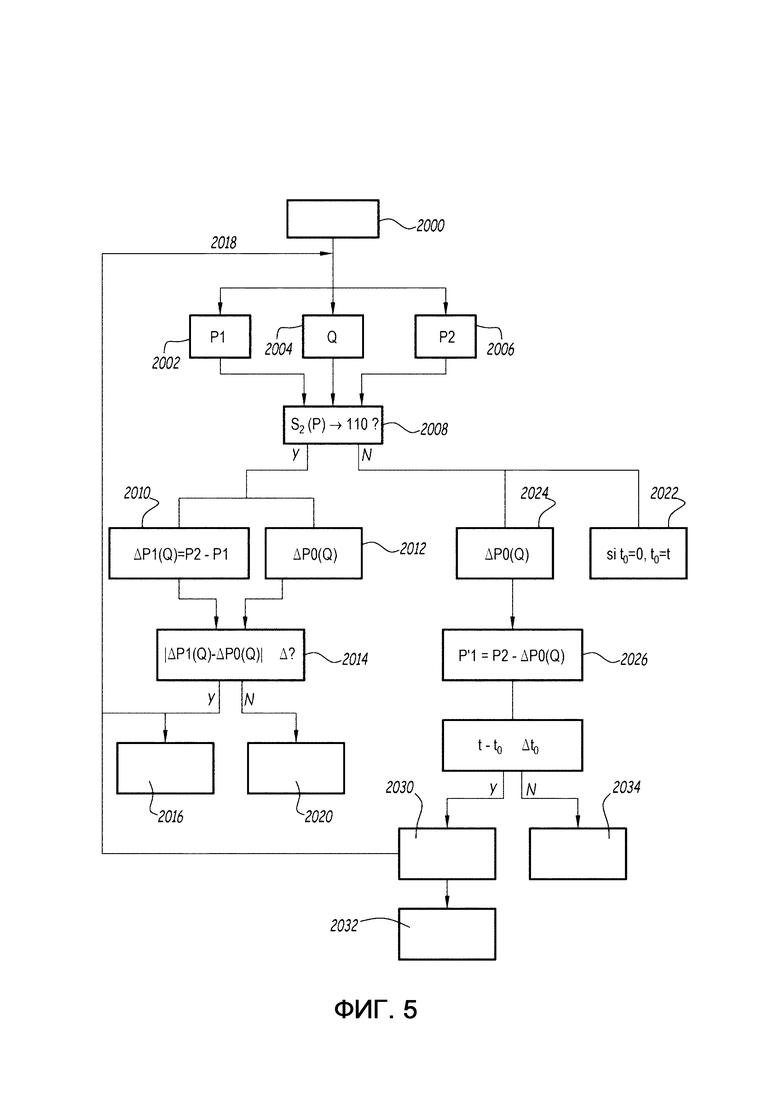

на фиг. 4 – блок-схема способа ввода в эксплуатацию согласно настоящему изобретению; и

на фиг. 5 – блок-схема способа заправки согласно настоящему изобретению.

Топливозаправщик или гидрантный топливозаправщик 1, показанный на фиг. 1, обычно представляет собой промышленное транспортное средство, оборудованное деформируемым рукавом 20, в данном случае гибким рукавом, подсоединяемым к выходному патрубку 200 стационарной сети R распределения топлива аэропорта. Выходной патрубок 200 расположен под поверхностью S земли рядом с местом стоянки летательного аппарата 400. Рукав 20 оснащен соединителем 21 для соединения с выходным патрубком 200. На конце рукава 20, противоположном концу, на котором расположен соединитель 21, расположен еще один соединитель 22, предназначенный для соединения с соединителем 31, образующим входной патрубок неподвижной трубы 32 топливозаправщика 1. Иными словами, гибкий рукав 20 обеспечивает возможность соединения выходного патрубка 200 стационарной сети R с трубой 32 топливозаправщика 1.

На конце трубы 32 установлен фильтр 33, служащий для очистки топлива от остатков, в частности водных остатков, которые оно может содержать.

Расположенная за фильтром 33 труба 34 ведет к соединителю 35, с которым соединен верхний по потоку соединитель 41 второго деформируемого рукава 40, в данном случае гибкого рукава. Нижний по потоку конец 43 второго деформируемого рукава 40 соединен с устройством 42 присоединения к крылу, представляющим собой средство для соединения деформируемого рукава 40 с входным отверстием 301 бака 300, встроенного в крыло 400 самолета.

Согласно необязательному аспекту настоящего изобретения, который не показан для обеспечения ясности чертежа, но является обычно применяемым на практике, возможно дублирование второго гибкого рукава 40 и устройства 42 присоединения к крылу.

Для обеспечения ясности чертежа гибкие рукава 20 и 40 на фиг. 1 показаны осевыми линиями, совпадающими с их соответствующими продольными осями.

Элементы 20–42 относятся к заправочному устройству 2, которое является частью топливозаправщика 1.

Устройство 42 присоединения к крылу содержит цилиндрический корпус 421, оснащенный кольцом, которое не показано, но известно как таковое, и профиль которого, предпочтительно, соответствует международному стандарту ISO 45 и обеспечивает возможность его фиксации за счет соответствия его геометрической формы форме соответствующего соединителя, также не показанного, но также известного как такового, образующего входное отверстие 301. Устройство 42 присоединения к крылу оснащено также так называемым передним клапаном 422, который может перемещаться вдоль продольной оси X42 устройства 42 присоединения к крылу между первым, закрытым положением, показанным на фиг. 2, в котором этот передний клапан 422 плотно прилегает к седлу, образованному корпусом 421, и вторым, открытым положением, не показанным на чертежах, в котором передний клапан 422 находится на расстоянии от седла.

В первом, закрытом положении передний клапан 422 перекрывает поток топлива из гибкого рукава 40 в бак 300. В своем втором, открытом положении передний клапан 422 обеспечивает возможность прохождения топлива.

Перемещение переднего клапана 422 между первым и вторым положениями обеспечивается рычагом 424, шарнирно установленным на корпусе 421 с возможностью поворота вокруг оси Y424, перпендикулярной продольной оси X42. Рычаг 424 может поворачиваться вокруг оси Y424 между двумя крайними положениями. Комплект шарнирно сочлененных соединительных стержней 425 и 426, в целях обеспечения ясности чертежа очень схематично показанных видимыми на фиг. 2, соединяет рычаг 424 с клапаном 422 и преобразует вращательное движение рычага 424 вокруг оси Y424 в поступательное движение переднего клапана вдоль оси X42.

Подробности применения таких рычагов можно найти в документе US 4,567,924 A, содержание которого полностью включено в настоящую заявку посредством ссылки. Возможны и другие системы передачи движения от рычага 424 к переднему клапану 422.

Корпус 421, в свою очередь, оснащен двумя рукоятками 428 управления, которые обеспечивают оператору возможность его подвода к входному отверстию 301 или отвода от него соответственно в начале и в конце заправки. Устройство 42 присоединения к крылу присоединяется к входному отверстию 301 и отсоединяется от него путем вращения вокруг оси X42 соответственно в начале и в конце заправки.

Как вариант, вместо двух рукояток 428 может использоваться маховик.

Элементы 32–34 совместно образуют неподвижный путь потока топлива между двумя деформируемыми рукавами, в данном случае гибкими рукавами 20 и 40. Этот неподвижный путь потока и указанные деформируемые рукава проходят внутри заправочного устройства 2 между соединителем 21, предназначенным для соединения с сетью R, и устройством 42 присоединения к крылу, предназначенным для соединения с отверстием 301.

Поток топлива от выходного патрубка 200 к баку 300 обозначен ссылочной позицией E.

Заправочное устройство 2 оборудовано расходомером 50, который позволяет измерять количество топлива, проходящего по трубе 34 за счет потока E, т.е. количество топлива, поступившего в бак 300 в течение времени работы заправочного устройства 2.

Заправочное устройство 2 включает в себя также датчик 52 давления, который позволяет измерять давление потока E непосредственно перед соединителем 35, например на расстоянии 10 см перед данным соединителем относительно направления потока E, т.е., в частности, в гибком рукаве 40.

Как вариант, датчик 52 позволяет также измерять расход потока E в гибком рукаве 40.

Заправочное устройство 2 содержит также регулятор 60 давления, который позволяет контролировать давление потока E на нижнем по потоку участке трубы 34, т.е. в гибком рукаве.

Элементы 50, 52 и 60 также входят в состав заправочного устройства 2.

Электронный блок 110, входящий в состав заправочного устройства 2, установлен на шасси топливозаправщика 1 и осуществляет управление расходомером 50 и регулятором 60 давления с помощью соответствующих электронных сигналов S50 и S60. Расходомер 50 посылает в блок 110 сигнал S'50, соответствующий выполненному расходомером 50 подсчету. Датчик 52 давления, в свою очередь, посылает в блок 110 сигнал, соответствующий значению P2 измеряемого датчиком 52 давления.

Топливозаправщик 1 содержит гидроцилиндр 70, на штоке 71 которого установлена платформа для расположения на ней оператора, чтобы он мог выполнять операции с нижней по потоку частью рукава 40, в частности устройством 42 для присоединения к крылу. Шток 71 позволяет оператору получать доступ к входному отверстию 301 за счет показанного двойной стрелкой F1 вертикального перемещения платформы вверх или вниз.

Вокруг корпуса 421 устройства 42 присоединения к крылу расположен узел 500, также относящийся к заправочному устройству 2. Этот узел 500 выполнен в виде двух полуобечаек 500A и 500B, охватывающих корпус 421. Узел 500 содержит ячейку 501 для измерения давления потока E, проходящего через устройство 42 присоединения к крылу. Ячейка 501 расположена в полуобечайке 500A.

Учитывая расположение узла 500 в непосредственной близости от устройства 42 присоединения к крылу, понятно, что ячейка 501 обеспечивает возможность измерения давления потока E с достаточной степенью точности, когда этот поток попадает в бак 300 через входное отверстие 301. Иными словами, расположение узла 500 в месте нахождения соединительного средства, образованного устройством 42 присоединения к крылу, позволяет ячейке 501 измерять значение P1 давления потока E, проходящего через устройство 42 присоединения к крылу, перед попаданием в бак 300. Таким образом, ячейка 501 образует датчик для измерения значения P1 этого давления P.

В рассматриваемом варианте осуществления изобретения узел 500 расположен рядом с передним клапаном 422 так, что расстояние между ячейкой 501 и точкой перехода топлива из заправочной системы в летательный аппарат составляет менее 10 см. Точкой передачи топлива считается точка на выходе устройства 42 присоединения к крылу, в которой право собственности на топливо переходит от компании, поставляющей топливо, к компании, эксплуатирующей летательный аппарат.

Ячейка 501 получает электроэнергию от аккумулятора 502, расположенного в полуобечайке 500B. Между полуобечайками 500A и 500B проходят электрические провода (не показаны), соединяющие ячейку 501 с аккумулятором 502.

Ячейка 501 электрически соединена с радиопередатчиком 503, также расположенным в полуобечайке 500A и питаемым от аккумулятора 502. Ячейка 501 подает на передатчик 503 электронный сигнал S0(P), соответствующий значению P1 замеренного этой ячейкой давления.

Передатчик 503 содержит антенну 504, позволяющую ему передавать беспроводной сигнал S1(P), включающий в себя данные, соответствующие значению давления P, замеренного ячейкой 501. В качестве примера будем считать, что посылаемый сигнал S1(P) обеспечивается радиочастотой, хотя он может обеспечиваться инфракрасным излучением.

Кроме того, заправочное устройство содержит приемник 600, связанный с узлом 500, при этом антенна 604 приемника 600 позволяет принимать сигнал S1(P).

Приемник 600 может посылать на электронный блок 110 управления сигнал S2(P), соответствующий давлению P потока E, замеренному ячейкой 501, а именно значению P1, замеренному ячейкой 501.

По этому значению давления P блок 110 может осуществлять управление, в частности, регулятором 60 давления с помощью соответствующего электронного сигнала S60.

Ссылка ΔP обозначает перепад давления потока E в гибком рукаве 40.

Блок 110 содержит программное обеспечение и аппаратное оборудование, а также одно или более запоминающих устройств, в частности: один или более микропроцессоров с компьютерными программами, а также одно или более запоминающих устройств, позволяющих ему, в частности, автоматически выполнять несколько этапов описанных здесь способов.

Блок 110 выполнен с возможностью вычисления значения ΔP1 перепада ΔP давления по сигналам S2(P) и S'52, получаемым соответственно от ячейки 501 и датчика 52 давления.

Частота измерений ячейки 501 и датчика 52 может быть относительно высокой, порядка 50 Герц (Гц) или даже 100 Гц, в зависимости от технологии, используемой в этих датчиках, и технологии, используемой для беспроводной передачи данных от передатчика 503 к приемнику 600. Таким образом, блок 110 может непрерывно, через равные промежутки времени, рассчитывать значения ΔP1 перепада ΔP давления во время работы заправочного устройства 2.

Кроме того, это вычисленное блоком 110 значение ΔP1 перепада давления сравнивается блоком 110 с опорным значением ΔP0, ранее сохраненным в запоминающем устройстве блока 110.

На фиг. 3 сплошной линией показана кривая C, демонстрирующая различные опорные значения ΔP0 перепада ΔP давления в гибком рукаве 40 в зависимости от расхода Q потока E на его пути, то есть в рукавах 20 и 40, а также в элементах 32–34 и 52.

Кривую C получают при вводе в эксплуатацию заправочного устройства 2 способом, схематично проиллюстрированным на фиг. 4.

Этот способ начинается с этапа 1000 инициализации, во время которого запоминающее устройство блока 110 сбрасывается, затем осуществляется запуск заправочного устройства 2, так что поток E начинает поступать из выходного патрубка 200 к баку 300, т.е. по гибкому рукаву 40.

На этапе 1002, выполняемом после этапа 1000, определяется расход Q0 потока E. Определение расхода потока выполняется на основе сигнала S'50, передаваемого расходомером 50 в блок 110, причем этот сигнал выводится в виде функции времени.

Способ ввода в эксплуатацию согласно настоящему изобретению включает в себя также два этапа 1004 и 1006, на которых производится измерение давления потока E соответственно ячейкой 501 и датчиком 52, что позволяет получить два замеренных значения давления, а именно: значение P01, замеренное ячейкой 501 на этапе 1004, и значение давления P02, замеренное датчиком 52 на этапе 1006.

Порядок выполнения этапов 1002, 1004 и 1006 не является фиксированным. Эти этапы могут выполняться последовательно в любом порядке или могут выполняться одновременно, при условии, что они выполняются, когда расход Q потока E является фактически постоянным.

После выполнения этапов 1002, 1004 и 1006 для рассматриваемого расхода Q0 можно определить соответствующий перепад ΔP0(Q0) давления, который равен разнице между значениями P02 и P01. Это определение производится с помощью вычисления на этапе 1008.

Значение ΔP0(Q0), вычисленное на этапе 1008, сохраняется в запоминающем устройстве блока 110 как часть набора D данных, соответствующих кривой C на фиг. 3, используемой на этапе 1010.

Этапы 1002 и 1010 повторяются для разных значений расхода Q0, что показано стрелкой 1012 итерации на фиг. 4.

Таким образом, способ, проиллюстрированный на фиг. 4, позволяет создать набор D данных, содержащий для различных значений расхода Q0 соответствующие значения ΔP0 перепада давления, замеренные в процессе ввода в эксплуатацию заправочного устройства.

Кривую C можно создать путем интерполяции замеренных значений.

Поскольку в эксплуатацию вводится функционально исправное оборудование, либо новое, либо после проведения этапов техобслуживания, можно считать, что кривая C соответствует перепаду ΔP давления в нормальной рабочей конфигурации заправочного устройства 2. Таким образом, кривая C является кривой опорных значений ΔP0 перепада ΔP давления в гибкой трубе 40.

Во время использования заправочного устройства 2 после его ввода в эксплуатацию осуществляется способ заправки, частично проиллюстрированный на фиг. 5. На фиг. 5 приведена блок-схема способа заправки согласно настоящему изобретению, в которой показаны лишь этапы, относящиеся к настоящему изобретению.

Способ заправки согласно настоящему изобретению включает в себя выполнение этапа 2000 инициализации, на котором запоминающие устройства блока 110, задействованные в способе заправки, сбрасываются, но запоминающие устройства, содержащие набор D данных, оставляются без изменений. В частности, значение t0, использовавшееся во время последнего этапа 2022, устанавливается равным нулю.

После этапа 2000 в любом порядке выполняются три этапа, а именно: этапы 2002, 2004 и 2006. На этапе 2002 ячейка 501 измеряет значение P1 давления P потока E в гибкой трубе 40 рядом с устройством 42 прикрепления к крылу. На этапе 2004 на основе сигнала S'50 блоком 110 вычисляется значение расхода Q потока E. На этапе 2006 датчиком 52 измеряется значение P2 давления P перед трубой 40.

На этапе 2008 блок 110 проверяет, действительно ли он получил сигнал S'2(P), соответствующий значению P1, замеренному ячейкой 501.

Если это так, то блок 110 выполняет этап 2010, на котором он вычисляет значение ΔP1 перепада давления путем вычитания значения P1, полученного на этапе 2002, из значения P2, полученного на этапе 2006. Это значение ΔP1 справедливо для расхода Q, определенного на этапе 2004.

Параллельно, до или после этапа 2010, блок 110 выполняет еще один этап 2012, на котором он определяет для того же самого расхода Q опорное значение ΔP0, принадлежащее кривой C, путем обращения к запоминающему устройству блока 110, в котором на этапе 1010 был сохранен набор D данных.

Во время следующего этапа 2014 вычисляется и сравнивается с ранее заданным полем Δ допуска абсолютное значение разности значений ΔP1(Q) и ΔP0(Q), вычисленных и полученных на этапах 2010 и 2012 соответственно.

На практике поле Δ допуска выбирается производителем или пользователем заправочного устройства 2. Оно может быть выражено в виде абсолютного значения, например 0,2 бар или 0,5 бар, или в виде процента от среднего значения перепада давления, имевшего место в гибких рукавах 40 заправочных устройств такого же типа, что и устройство 2, например 2% от этого среднего перепада давления.

Иными словами, как показано на фиг. 3, вокруг кривой C определяется поле допуска шириной 2Δ, соответствующее значениям перепада давления, для которых, как считается, заправка проходит нормально.

Это показано значениями, соответствующими расходам QA, QB и QC на фиг. 3. В этом случае, чтобы подтвердить, что заправка происходит в обычном режиме, блок 110 может выдать сигнал на этапе 2016. Затем, как показано стрелкой 2018 итерации, этапы 2002–2014 повторяются снова, периодически и с заданной частотой, например 10–20 Гц. Таким образом, можно считать, что этапы 2002, 2004 и 2006 замера и последующие этапы вычисления выполняются непрерывно.

В противном случае, если сравнение на этапе 2014 показывает, что разность значений ΔP1(Q) и ΔP0(Q) строго больше поля Δ допуска, как показано для расхода QD на фиг. 3, на этапе 2020 блок 110 выдает сигнал, предупреждающий о том, что заправка происходит ненормально из-за перепада давления, обнаруженного в гибком рукаве 40.

В зависимости от конкретного случая, после этапа 2020 заправка может останавливаться или продолжаться с пониженным заданным значением давления регулятора.

Таким образом, этапы 2000–2020 способа заправки, проиллюстрированного на фиг. 5, позволяют обеспечить контроль перепада давления в гибком рукаве 40.

В случае частичного закупоривания гибкого рукава 40 или засорения сетки фильтра на входе устройства 42 прикрепления к крылу перепад ΔP давления в гибком рукаве 40 значительно возрастает до такой степени, что результат сравнения на этапе 2014 оказывается отрицательным, т.е. выходит за границы поля допуска, о чем пользователь может быть проинформирован на этапе 2020.

Аналогичным образом, при заданном расходе значение, замеренное датчиком 501, должно равняться значению, полученному датчиком 52 минус перепад давления. Иными словами, отличительным признаком данной системы является ее способность автоматического контроля данных датчиками 501 и 52 давления. Эта особенность может быть учтена электронным блоком 110 для изменения режима работы регулятора 60 давления с помощью сигнала S60.

В этих условиях, в свете преимуществ по безопасности, обеспечиваемых избыточностью измерений, непрерывным контролем фактических значений давления и возможности отслеживания этих значений, есть основания задаться вопросом о полезности механического регулятора, встроенного в устройство 42 присоединения к крылу в известном оборудовании и расположенного в нижней по потоку части гибкого рукава 40. Будучи уверенными в эксплуатационной безопасности заправочного устройства 2 согласно настоящему изобретению, можно считать, что оно может работать без механического регулятора давления, установленного на пути потока E на выходе или ниже по потоку от гибкого рукава 40. Это обеспечивает значительный выигрыш в массе узла, состоящего из рукава 40 и устройства 42 присоединения к крылу, а также упрощение его производства и техобслуживания и повышение безопасности, в частности, с точки зрения контроля операций.

Вышеописанный способ заправки дает возможность учитывать значение P1 давления P потока E, замеренное вблизи точки A передачи топлива, чтобы регулировать (с помощью блока 110 и сигнала S60) давление потока E перед гибким рукавом 40. Таким образом, в отличие от устройств известного уровня техники, в предлагаемом способе заправки не используется механический регулятор давления, установленный на пути потока E на выходе или ниже по потоку от гибкого рукава 40. Однако этот отличительный признак является необязательным. В целях избыточности или по нормативным причинам механический регулятор давления (в не показанном здесь варианте осуществления изобретения) может быть установлен на пути потока E на выходе или ниже по потоку от гибкого рукава 40.

Из вышесказанного следует, что ячейка 501 и электронный блок 110 позволяют осуществлять управление регулятором 60 давления с помощью сигнала S60, основанного на значении P1 давления P, замеренном ячейкой 501. Таким образом, элементы 501 и 110 образуют контур управления регулятором 60 давления, что дает возможность регулировать давление P потока E рядом с устройством 42 присоединения к крылу.

Согласно одному особенно выгодному аспекту настоящего изобретения, который является необязательным и показан этапами 2024–2034 на фиг. 5, способ заправки согласно настоящему изобретению обеспечивает также возможность временного прерывания передачи данных по давлению от передатчика 503 к приемнику 600. Действительно, из-за задержки используемой беспроводной передачи между элементами 503 и 600, эта передача может быть прервана или задержана до такой степени, что блок 110 не получит в заданное время значение P1, замеренное ячейкой 501, и не сможет обеспечить эффективное управление различными частями заправочного устройства, включая регулятор 60 давления.

Следует отметить, что передача сигналов S'50 и S'52 на блок 110 не подвержена прерываниям, поскольку передача этих сигналов осуществляется с помощью проводки. В частности, для этого могут использоваться экранированные кабели.

В случае временного прерывания приема сигнала S2(P) приемником 600 можно предположить, что изменение перепада ΔP давления в гибком рукаве 40 происходит относительно медленно, до такой степени, что этот перепад давления можно считать постоянным в течение относительно короткого периода времени, равного, например, 500 мс.

Если результат проверки, полученный на этапе 2008, является отрицательным, т.е. блок 110 не получает сигнал S2(P), блок 110 выполняет этап 2022, во время которого заменяет значение t0, делая его равным значению в момент времени t, когда был обнаружен перебой в передаче сигнала S2(P).

Затем выполняется этап 2024 обращения ко всем данным D, соответствующим кривой C, чтобы определить перепад ΔP0(Q) давления в гибком рукаве 40 для значения расхода Q, замеренного на этапе 2004.

Затем выполняется этап 2026, на котором вычисляется подстановочное значение P'1 для значения P1, замеренного ячейкой 501 на этапе 2002, как разность между значением P2, замеренным вторым датчиком 52 во время этапа 2006, и значением перепада ΔP0(Q) давления, определенным на этапе 2024.

На последующем этапе 2028 блок 110 вычисляет интервал времени между текущим временем t для вычисления значения P'1 на этапе 2026 и временем t0, определенным на этапе 2022. Если эта разность меньше прогнозируемого значения Δt0, это значит, что имело место прерывание подачи данных в течение времени, меньшего, чем Δt0. В таком случае управление процессом заправки на этапе 2030 может осуществляться в ухудшенном режиме, а этап 2002 и последующие этапы могут выполняться итеративно, что показано стрелкой 2018.

На практике прогнозируемое значение Δt0 может быть выбрано равным от 50 до 200 мс.

Кроме того, в данном случае блок 110 может выполнять необязательный этап 2032, указывая, что значение давления потока E рядом с устройством 42 присоединения к крылу является не замеренным значением P1, а оценочным значением P'1, и что заправочное устройство функционирует в ухудшенном режиме.

В случае, когда проверка на этапе 2028 дает отрицательный результат или результат, выходящий за границы допуска, т.е. в случае, когда ошибка в передаче сигнала S2(P) имела место в течение периода времени, превышающем максимальный интервал Δt0, выполняется этап 2034, во время которого блок 110 выдает аварийный сигнал.

В рассмотренном выше случае рукав 40 представлял собой гибкий рукав. В варианте осуществления изобретения, который не показан, он может быть выполнен в виде многошарнирной трубки, состоящей из множества жестких трубных элементов, соединенных друг с другом шарнирными соединениями.

В еще одном, не показанном варианте осуществления изобретения вместо расхода Q, вычисляемого на основе сигнала S'50 от расходомера 50, можно использовать значение расхода, замеренного расходомером, установленным в трубе 34, предпочтительно, перед соединителем 35. Как было упомянуто выше, этот расходомер может быть встроен в датчик 52 давления.

Настоящее изобретение было рассмотрено в варианте, в котором элементы 501–503 установлены в узле 500, образованном двумя полуобечайками 500A и 500B. Однако это необязательно, и возможны другие способы установки измерительной ячейки 501 на устройстве 42 присоединения к крылу, в частности, описанные в документе WO-A-2010/128246.

Настоящее изобретение описано для случая, в котором электронный блок 110 используется одновременно для вычисления перепада ΔP1 давления, сравнения данного перепада давления с опорным значением ΔP0 и для вычисления подстановочного значения P'1. В зависимости от конкретного случая, для вышеуказанных вычислений и для сравнения может использоваться один и тот же микропроцессор электронного блока 110, или разные компьютеры, отдельные от данного блока 110. В одном из вариантов осуществления изобретения для этого может быть предусмотрено несколько отдельных электронных блоков.

Настоящее изобретение описано выше для случая, когда заправочное устройство 2 установлено на топливозаправщике 1 и соединяется со стационарной топливозаправочной сетью аэродрома. Однако возможен вариант его применения, при котором заправочное устройство 2 является стационарным. Оно также применимо в случае, когда топливозаправщик 1 представляет собой топливозаправщик, оснащенный топливным баком и насосом.

Отличительные признаки рассмотренных выше вариантов осуществления настоящего изобретения могут комбинироваться друг с другом для создания новых вариантов осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБЫ ЗАПРАВКИ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2019 |

|

RU2780102C2 |

| ТОПЛИВОЗАПРАВЩИК И СПОСОБ ЗАПРАВКИ ТОПЛИВОМ ЛЕТАТЕЛЬНОГО АППАРАТА ПРИ ПОМОЩИ ТАКОГО ТОПЛИВОЗАПРАВЩИКА | 2010 |

|

RU2529102C2 |

| УСТРОЙСТВО ДЛЯ ЗАПРАВКИ ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ИЗГОТОВЛЕНИЯ КРЫЛЬЕВОГО РАЗЪЕМА ДЛЯ ТАКОГО УСТРОЙСТВА | 2019 |

|

RU2776674C2 |

| СИСТЕМА ЗАПРАВКИ ЛЕТАТЕЛЬНОГО АППАРАТА ТОПЛИВОМ С УСКОРИТЕЛЕМ ПОТОКА И СПОСОБ ЕЕ ПРИМЕНЕНИЯ | 2019 |

|

RU2775340C2 |

| ТОПЛИВОЗАПРАВЩИК С ВАКУУМИРОВАНИЕМ | 2008 |

|

RU2380293C1 |

| ТОПЛИВОЗАПРАВЩИК С ОХЛАДИТЕЛЕМ | 2008 |

|

RU2380292C1 |

| АВТОМОБИЛЬНАЯ ЗАПРАВОЧНАЯ СТАНЦИЯ С ТЕХНОЛОГИЧЕСКОЙ СИСТЕМОЙ "ПОЛЕ" | 2005 |

|

RU2287442C1 |

| ТОПЛИВОЗАПРАВЩИК | 2005 |

|

RU2286289C2 |

| Устройство заправки топливом легкого самолета | 2016 |

|

RU2629618C1 |

| Гусеничный топливомаслозаправщик | 2020 |

|

RU2750209C1 |

Изобретение относится к заправке летательного аппарата. Устройство для заправки летательного аппарата содержит деформируемую трубу (40) для передачи топлива, на дальнем конце (43) которой установлено устройство (42) присоединения к крылу, предназначенное для ее соединения с входным отверстием топливного бака летательного аппарата. Первый датчик для измерения значений давления (P) установлен в деформируемой трубе (40) вблизи устройства (42) присоединения к крылу. Заправочное устройство также содержит второй датчик для измерения значений давления потока перед деформируемой трубой (40) и блок для вычисления значения перепада давления потока в деформируемой трубе (40) на основе значений давления (P), замеренных первым и вторым датчиками, а также средство для определения расхода топлива в деформируемой трубе. Блок для сравнения вычисленного значения перепада давления с опорным значением установлен на этапе ввода в эксплуатацию, например, для такой же величины расхода. Достигается повышение надежности заправки летательного аппарата. 3 н. и 7 з.п. ф-лы, 5 ил.

1. Заправочное устройство (2) для летательного аппарата (400), содержащее деформируемую трубу (40) для передачи топлива, на нижнем по потоку конце (43) которой установлено устройство (42) присоединения к крылу, предназначенное для ее соединения с входным отверстием (301) топливного бака (300) летательного аппарата, при этом указанное заправочное устройство содержит первый датчик (501) для измерения значений (P1) давления (P) потока (E) топлива в деформируемой трубе (40) вблизи устройства (42) присоединения к крылу, а также элемент (50) для определения расхода (Q) потока (E) в деформируемой трубе, отличающееся тем, что оно дополнительно содержит по меньшей мере:

- второй датчик (52) для измерения значений (P2) давления потока (E) выше по потоку от деформируемой трубы (40); и

- блок (110) для вычисления значения (ΔP1) перепада (ΔP) давления потока (E) в деформируемой трубе (40) на основе значений (P1, P2) давления, замеренных первым и вторым датчиками (501, 52); и

- блок (110) для сравнения указанного вычисленного значения (ΔP1) перепада давления с опорным значением (ΔP0), установленным для такого же расхода (Q) потока (E).

2. Заправочное устройство по п. 1, отличающееся тем, что оно содержит регулятор (60) давления, установленный на пути потока (E) выше по потоку от деформируемой трубы (40), и контур (501, 110) управления данного регулятора давления, содержащий первый датчик (501) для измерения значений (P1) давления (P) потока (E), а также блок(и) (110) для вычисления и сравнения.

3. Заправочное устройство по п. 2, отличающееся тем, что оно не имеет механического регулятора давления, расположенного на пути потока (E) на выходе или ниже по потоку от деформируемой трубы (40).

4. Заправочное устройство по п. 1, отличающееся тем, что оно дополнительно содержит средство для вычисления значения (P'1) давления (P) потока (E) топлива в деформируемой трубе (40) вблизи устройства (42) присоединения к крылу на основе давления (P2) потока выше по потоку от деформируемой трубы (40) и опорного значения (ΔP0), установленного для такого же расхода (Q) потока (E).

5. Способ ввода в эксплуатацию заправочного устройства (2) по любому из пп. 1-4, характеризующийся тем, что он включает по меньшей мере следующие тарировочные этапы:

a) определение (1008) соотношения (C) между расходом (Q) потока (E) топлива в деформируемой трубе и перепадом (ΔP) давления в деформируемой трубе (40) при нормальных условиях работы заправочного устройства (2); и

b) сохранение (1010) для различных расходов (Q) опорных значений (ΔP0) перепада давления в деформируемой трубе (40).

6. Способ заправки летательного аппарата с помощью заправочного устройства по любому из пп. 1-4, введенного в эксплуатацию способом, включающим по меньшей мере следующие тарировочные этапы:

a) определение (1008) соотношения (C) между расходом (Q) потока (E) топлива в деформируемой трубе и перепадом (ΔP) давления в деформируемой трубе (40) при нормальных условиях работы заправочного устройства (2); и

b) сохранение (1010) для различных расходов (Q) опорных значений (ΔP0) перепада давления в деформируемой трубе (40),

отличающийся тем, что он включает по меньшей мере следующие этапы:

c) измерение (2002) первого значения (P1) давления (P) потока (E) топлива в деформируемой трубе (40) вблизи устройства (42) присоединения к крылу с помощью первого датчика (501);

d) определение (2004) расхода (Q) потока (E) в деформируемой трубе;

e) измерение (2006) второго значения (P2) давления (P) выше по потоку от деформируемой трубы (40) с помощью второго датчика;

f) вычисление значения (ΔP1) перепада (ΔP) давления в деформируемой трубе (40) путем вычитания значения, замеренного на этапе c), из значения, замеренного на этапе e); и

g) сравнение (2014) значения (ΔP1), вычисленного на этапе f), с опорным значением (ΔP0), сохраненным на этапе b) для такого же расхода, что и определенный на этапе d).

7. Способ по п. 6, отличающийся тем, что он включает по меньшей мере один дополнительный этап:

h) индикацию (2016, 2020), на основе результатов этапа g) сравнения и заданного поля (Δ) допуска, что заправка происходит в нормальном режиме или с отклонениями.

8. Способ по п. 6, отличающийся тем, что значения (P1) давления, замеренные первым датчиком (501), передают в блок (110) управления заправочного устройства (2), причем в случае временного прерывания передачи значений, замеренных первым датчиком (501), указанный способ включает по меньшей мере следующие этапы:

i) получение (2012) опорного значения (ΔP0) перепада давления, сохраненного на этапе b) для такого же расхода (Q), что и определенный на этапе d);

j) вычисление (2026) подстановочного значения (P'1) для значения (ΔP0), замеренного первым датчиком давления, путем вычитания опорного значения, полученного на этапе i), из второго значения (P2), замеренного на этапе e); и

k) использование (2030) подстановочного значения (P'1), вычисленного на этапе j), вместо значения (P1), замеренного первым датчиком (501), для контроля заправки в процессе ее осуществления без прерывания заправки.

9. Способ по п. 8, отличающийся тем, что он включает в себя по меньшей мере один дополнительный этап:

i) в случае выполнения этапов j) и k), индикацию (2032) того, что заправка выполняется во временно ухудшенном режиме.

10. Способ по п. 8, отличающийся тем, что этапы d), e), i), j) и k) выполняют итеративно (2018) в течение интервала с заданной максимальной продолжительностью (Δt0), причем если временное прерывание передачи значений, замеренных первым датчиком (501), сохраняется более указанной заданной максимальной продолжительности, выдают (2034) аварийный сигнал.

| WO 2010128246 A2, 11.11.2010 | |||

| DE 19835621 C1, 27.01.2000 | |||

| Приспособление для испытания на давление полых предметов | 1932 |

|

SU28347A1 |

| ЗАПРАВОЧНАЯ УСТАНОВКА, ЗАПРАВОЧНОЕ УСТРОЙСТВО И СПОСОБ ЗАПРАВКИ | 2005 |

|

RU2342594C2 |

Авторы

Даты

2022-07-25—Публикация

2019-03-05—Подача