Изобретение относится к технологиям нанесения ионно-плазменных покрытий и может быть использовано для обработки поверхности металлических изделий авиационной промышленности, обеспечивая защиту от фреттинга замков лопаток вентилятора и компрессора из титановых сплавов.

По различным оценкам подавляющее большинство усталостных разрушений ответственных узлов и деталей ГТД связано с повреждениями контактных поверхностей. Наиболее частой причиной зарождения большинства усталостных дефектов, приводящих к разрушению, является фреттинг. Под общим термином фреттинг принято понимать развитие следующих процессов: фреттинг-износ, фреттинг-коррозия и фреттинг-усталость. Особенно высокую актуальность вопросы защиты от фреттинга приобретают для деталей компрессора ГТД, что объясняется задачами минимизации размеров и веса деталей при одновременном повышении нагрузок. Проблема фреттинга еще более критична в случаях, когда для изготовления лопаток компрессора применяют титановые сплавы, которые, в силу своих физико-химических особенностей, имеют большую склонность к фреттингу по сравнению со сталями и никелевыми сплавами.

Одним из способов борьбы с фреттингом является нанесение покрытий, которые должны снизить интенсивность образования продуктов износа под воздействием окислительной среды, а также должны иметь способность к многократному деформированию без значительного разрушения под действием контактных и сдвиговых сил.

Из уровня техники известна разработка Московского авиационного института (МАИ) в которой рассматривается способ формирования композитных твердых смазочных покрытий на рабочих поверхностях узлов трения, работающих в экстремальных условиях эксплуатации: при высоких контактных давлениях, в криогенной среде и в вакууме, при фреттинг-коррозии. Способ включает предварительную абразивно-струйную обработку поверхности, очистку поверхности ионным травлением и нанесения покрытия. Покрытие наносят распылением мозаичной мишени в виде диска, выполненного из титана с равномерно распределенными в нем вставками из свинца, в магнетронной распылительной системе в реактивной среде газов - аргона и азота. При следующем соотношении компонентов: нитрид титана - 90-95%, свинец- 5-10% (RU 2416675, опубл. 20.04.2011 г., С23С 14/35).

Недостатками этого способа являются высокая трудоемкость по формированию композиционной мишени и низкая скорость осаждения (магнетрон), ограниченность рабочих температур покрытий.

Из патента DE 19858913 (опубл. 21.06.2000 г., С23С 14/16) известно покрытие толщиной 20-50 мкм для мест крепления лопаток турбин к диску, защищающего от высокотемпературной фреттинг-коррозии. Состав покрытия: Cu-Al сплав с включением Cr и Fe (4-8%вес. Al, 2-5% Cr, 0-3.5% Fe, ост Cu). Подложкой для покрытия могут быть детали из титановых, никелевых, кобальтовых сплавов, или сталей. Покрытие наносится способом PVD, преимущественно катодным напылением.

Недостатком предложенного способа является ограниченность рабочих температур покрытия.

В патенте RU 2161661, (опубл. 10.01.2001 г., С23С 14/06) описывается способ, включающий ионную очистку поверхности подложки, нанесение не менее чем трехслойного покрытия, первый слой получают в разряде нейтрального газа из одного или смеси переходных металлов 4А-6А групп, второй - осаждением указанных металлов в смеси нейтрального и реакционных газов, а третий слой - осаждением в смеси нейтральных и реакционных газов нитридов, или карбидов, или боридов или их смесей, толщины слоев находятся в соотношении (0,02-5,0):(0,04-10):(0,1-12,5) мкм, причем один или несколько слоев подвергают ионной имплантации аргоном, азотом, углеродом или бором в процессе осаждения или после окончания процесса осаждения, после нанесения покрытия проводят виброобработку микрошариками.

Недостатками данного способа являются неоднородность при обработке защищаемой поверхности детали микрошарика, создавая макрорельеф, по формированию композиционной мишени и низкая скорость осаждения (магнетрон), ограниченность рабочих температур покрытия.

Наиболее близким аналогом, взятым за прототип, является способ обработки поверхности металлического изделия, включающий предварительную подготовку поверхности изделия, размещение в зоне обработки изделия и токопроводящего материала, создание вакуума в зоне обработки, подачу отрицательного потенциала на изделие и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги, горящей в парах этого материала с образованием плазмы, бомбардировку, очистку и нагрев поверхности изделия ионами токопроводящего материала, накопление и диффузию ионов токопроводящего материала на поверхности изделия при температуре поверхности изделия ниже температуры разупрочнения материала изделия, с образованием покрытия, где в качестве токопроводящего материала используют цирконий или сплав на основе циркония, а накопление и диффузию ионов токопроводящего материала на поверхности изделия проводят при отрицательном потенциале на изделии 150-400 В в среде реакционного газа (RU 2308537 опубл. 20.10.2007 г., С23С 14/34).

Недостатком способа-прототипа является то, что в качестве токопроводящего материала используется только один цирконий или сплав на основе циркония, что не позволяет получать покрытие состоящее из нескольких слоев. Нитрид циркония, образующийся на поверхности во время бомбардировки изделия ионами токопроводящего материала, не способен работать при высоких температурах, в связи с чем получаемое покрытие имеет низкую фреттингостойкость при температурах свыше 400°С.

Технический результат заявленного изобретения заключается в повышении фреттингостойкости металлического изделия из титанового сплава при температуре 500°С при сохранении его жаростойкости.

Для достижения поставленного технического результата предложен способ обработки поверхности изделия из титанового сплава, включающий предварительную подготовку поверхности изделия, размещение изделия и токопроводящего материала в зоне обработки, расположенной в рабочей камере установки для ионно-плазменного напыления, создание вакуума в зоне обработки, окончательную подготовку поверхности изделия бомбардировкой ионами инертного газа, подачу отрицательного потенциала на изделие и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги, горящей в парах этого материала с образованием плазмы, очистку поверхности изделия бомбардировкой ионами токопроводящего материала, накопление и диффузию ионов токопроводящего материала на поверхности изделия при отрицательном потенциале на изделии в среде реакционного газа при температуре поверхности изделия ниже температуры разупрочнения материала изделия, с образованием покрытия и финишную обработку поверхности изделия, при этом в зоне обработки изделия размещают токопроводящий материал из титанового сплава, легированного алюминием и хромом, и далее осуществляют процесс постадийного накопления и диффузии ионов токопроводящего материала на поверхности изделия при отрицательном потенциале на изделии, причем на нечетных стадиях процесса накопление и диффузию проводят при давлении в рабочей камере ≤0,13 Па и отрицательном потенциале на изделии от 10 до 15 В, а на четных стадиях процесса в рабочую камеру подают реакционный газ азот до давления от 0,13 до 0,4 Па при отрицательном потенциале на изделии от 95 до 105 В, при этом финишную обработку поверхности изделия проводят путем нанесения на нее твердой смазки с последующей термической обработкой.

Формирование слоистой структуры из конденсированного слоя токопроводящего материала и нитрида этого материала предназначено для демпфирования сдвиговых напряжений при контактном взаимодействии в паре трения, возникающих во время работы изделия, а также для исключения взаимодействия титанового сплава с контактирующим материалом, что положительно влияет на усталостную прочность титанового сплава.

Чередование режимов давления и отрицательного потенциала на изделии из титанового сплава во время многостадийной обработки его поверхности обеспечивает формирование на ней слоистой структуры с чередованием твердых и мягких слоев, которая, не снижая усталостной прочности покрытия, повышает его фреттингостойкость за счет нивелирования сдвиговых напряжений в зоне контакта.

Наличие газа азота в рабочей камере в процессе накопления и диффузии ионов способствует формированию нитридов, отличающихся повышенной твердостью и износостойкостью.

Процесс ионной бомбардировки обеспечивает очистку и активацию поверхности изделия ионами токопроводящего материала.

Финишная обработка представляет собой нанесение на поверхность изделия твердой смазки с последующей термической обработкой поверхности. Твердая смазка может представлять собой частицы дисульфида молибдена или графита или дисульфида вольфрама или гексагонального нитрида бора в эпоксидном лаке.

Таким образом, комплексная обработка изделия из титанового сплава предложенным способом обеспечивает повышение фреттингостойкости изделия при температуре 500°С при сохранении его жаростойкости.

Пример осуществления.

Для нанесения антифреттингового покрытия на поверхность образцов, выполненных из титановых сплавов ВТ6, ВТ8, ВТ8М-1, проводили предварительную подготовку поверхности образцов (удаление загрязнений и обезжиривание). Затем проводили виброполировку поверхности образцов в лотковом вибраторе в течение 5 ч, что позволяет получить подготовленную поверхность перед нанесением антифреттингового покрытия с шероховатостью Ra<0,5 мкм.

Нанесение антифреттингового покрытия на поверхность образцов проводили на промышленных ионно-плазменных установках МАП-2 и МАП-3 с автоматической системой управления технологическим процессом, имеющей газоразрядный источник ионов аргона ЕхН типа с током до 200 мА и напряжением до 3 кВ, вакуумно-дуговой генератор плазмы токопроводящего материала с током до 450 А, систему для подачи в вакуумный объем реакционного газа и регулирования его давления, систему для подачи и регулирования напряжения на обрабатываемые образцы в диапазоне от 1 до 900 В, а также планетарный привод вращения на 24 позиции для размещения обрабатываемых образцов. Затем в зоне обработки размещали изделие и токопроводящий материал - сплав системы TiAlCr. В зоне обработки создавали вакуум при давлении Р≤0,13 Па. Для активации поверхности и дегазации вакуумной камеры опускали газоразрядный источник ионов аргона в зону обработки изделия и начинали процесс ионной очистки поверхности изделия бомбардировкой ионами инертного газа аргона с энергией 0,5-3 кВ. Процесс проводили в течение 20-30 минут. После его завершения из зоны обработки изделия удаляли газоразрядный источник ионов аргона и подавали отрицательный потенциал на токопроводящий материал ϕ1=-(80-150) В и отдельно на образец напряжение смещение ϕ2=-(250-350) В. Затем путем разрыва токового контакта на токопроводящем материале возбуждали вакуумную дугу, горящую в парах этого материала с образованием плазмы материала сплава системы TiAlCr. Процесс ионной бомбардировки, очистки и ионного нагрева поверхности изделия проводили при ϕ2=- (250-350) В и токе вакуумной дуги от 350 А до 450 А в течение от 2 до 7 мин. Затем проводили накопление и диффузию ионов токопроводящего материала на поверхности изделия при отрицательном потенциале на изделии от 1 до 150 В при давлении от 0,13 Па до 0,4 Па с периодической подачей реакционного газа азота при температуре поверхности изделия до 380°С, что ниже температуры их разупрочнения на 20°С.

После накопления и диффузии ионов токопроводящего материала проводили финишную обработку поверхности образцов путем формирования твердосмазочного слоя, содержащего твердую смазку типа дисульфида молибдена с последующей термической обработкой при температуре от 195 до 205°С в течение времени от 55 до 65 мин.

Для подтверждения полученного результата были проведены испытания на фреттинг-износ и жаростойкость.

После нанесения были проведены испытания полученного антифреттингового покрытия на фреттинг-износ на трибометре CETR UMT-ЗМТ с использованием привода R33HE350 для возвратно-поступательного движения при температурах 20°С.

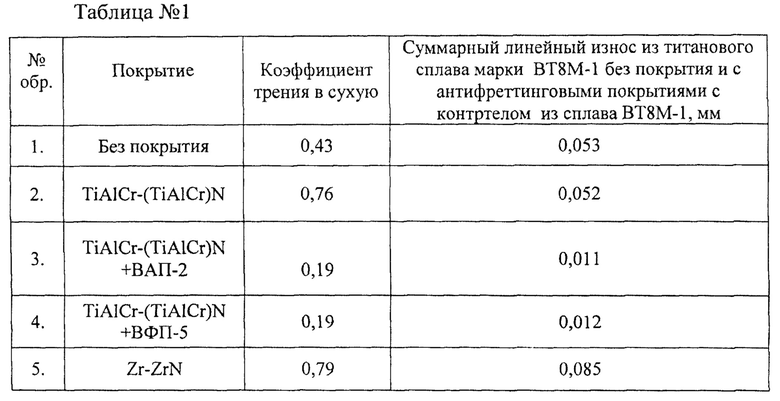

Результаты испытаний на фреттинг-износ опытной партии образцов из титанового сплава марки ВТ8М-1 без покрытия и с антифреттинговыми покрытиями с контртелом из сплава ВТ8М-1 с окончанием в виде полусферы радиусом 1,5 мм при нагрузке - 0,4 Н, давлении в зоне контакта 490 МПа, с частотой колебаний 13 Гц при температурах 20°С приведены в таблице №1.

Как видно из таблицы №1, нанесение антифреттингового покрытия по предложенному способу повышает фреттингостойкость композиции сплав-покрытие, снижая при этом суммарный линейный износ образца из сплава ВТ8М-1 при взаимодействии с контртелом из того же сплава при температуре 20°С. Применение финишной обработки поверхности образцов путем формирования твердосмазочного слоя, содержащего твердую смазку типа дисульфида молибдена снижает суммарный износ пары трения за счет взаимного проскальзывания сопрягающихся поверхностей, тем самым снижая коэффициент трения при взаимодействии с контртелом из титанового сплава.

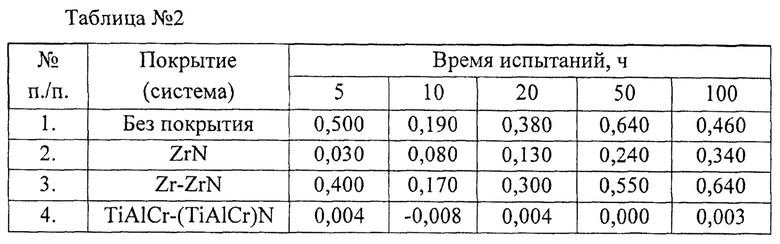

Для исследования стойкости композиции «сплав-покрытие» к высокотемпературному окислению проведены испытания на жаростойкость образцов из титанового сплава ВТ8М-1 с антифреттинговыми покрытиями при температуре 500°С на базе 100 часов в атмосферной печи LE 14/11 фирмы «Naberhterm».

Контроль изменения массы образцов-свидетелей проводили гравиметрическим методом на аналитических весах HTR-220CE, с диапазоном измерения от 0,0001 до 220 г.

Данные по удельному изменению массы (г/м2) образцов из титанового сплава ВТ8М-1 с антифреттинговыми покрытиями при температуре 500°С на базе 100 часов представлены в таблице №2.

Установлено, что жаростойкость покрытия системы TiAlCr-(TiAlCr)N, нанесенного с помощью заявленного способа, выше, чем покрытий систем ZrN (привес массы 0,34 г/м2) и слоистого покрытия системы Zr-ZrN (привес массы 0,64 г/м).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРЕТТИНГОВОГО ПОКРЫТИЯ | 2015 |

|

RU2603414C1 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2445407C1 |

| Способ получения эрозионно-коррозионностойкого покрытия на поверхности изделия из титанового сплава | 2023 |

|

RU2808481C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ВЫСОКОТЕМПЕРАТУРНОГО ПОКРЫТИЯ | 2014 |

|

RU2570274C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕМПФИРУЮЩЕГО ПОКРЫТИЯ | 2015 |

|

RU2598425C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЮЩИХ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2015 |

|

RU2574542C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2006 |

|

RU2308537C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ ТИТАНОВОГО СПЛАВА | 2010 |

|

RU2445406C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2007 |

|

RU2340704C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2009 |

|

RU2415199C1 |

Изобретение относится к технологиям нанесения ионно-плазменных покрытий, а именно к способу обработки поверхности изделия из титанового сплава для получения антифреттингового покрытия. Проводят предварительную подготовку поверхности изделия, размещение изделия и токопроводящего материала из титанового сплава, легированного алюминием и хромом, в зоне обработки, расположенной в рабочей камере установки для ионно-плазменного напыления. Создают вакуум в зоне обработки, осуществляют окончательную подготовку поверхности изделия бомбардировкой ионами инертного газа. Подают отрицательный потенциал на изделие и отдельно на токопроводящий материал, возбуждают на токопроводящем материале вакуумную дугу, горящую в парах этого материала с образованием плазмы. Проводят очистку поверхности изделия бомбардировкой ионами токопроводящего материала. Накопление и диффузию ионов токопроводящего материала на поверхности изделия осуществляют постадийно при отрицательном потенциале на изделии при температуре поверхности изделия ниже температуры разупрочнения титанового сплава, из которого выполнено изделие. На нечетных стадиях накопление и диффузию проводят при давлении в рабочей камере ≤ 0,13 Па и отрицательном потенциале на изделии от 10 до 15 В, а на четных стадиях в рабочую камеру подают реакционный газ азот до давления от 0,13 до 0,4 Па при отрицательном потенциале на изделии от 95 до 105 В. В результате проведенных операций получают покрытие системы TiAlCr-(TiAlCr)N. Финишную обработку поверхности изделия проводят путем нанесения на нее твердой смазки с последующей термической обработкой поверхности при температуре от 195 до 205°С в течение времени от 55 до 65 мин. Обеспечивается фреттингостойкость изделия из титанового сплава при температуре 500°С при сохранении его жаростойкости. 2 табл., 1 пр.

Способ обработки поверхности изделия из титанового сплава для получения антифреттингового покрытия, включающий предварительную подготовку поверхности изделия, размещение изделия и токопроводящего материала в зоне обработки, расположенной в рабочей камере установки для ионно-плазменного напыления, создание вакуума в зоне обработки, окончательную подготовку поверхности изделия бомбардировкой ионами инертного газа, подачу отрицательного потенциала на изделие и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги, горящей в парах этого материала с образованием плазмы, очистку поверхности изделия бомбардировкой ионами токопроводящего материала, накопление и диффузию ионов токопроводящего материала на поверхности изделия при отрицательном потенциале на изделии при температуре поверхности изделия ниже температуры разупрочнения титанового сплава, из которого выполнено изделие, с образованием покрытия и финишную обработку поверхности изделия, отличающийся тем, что в зоне обработки изделия размещают токопроводящий материал из титанового сплава, легированный алюминием и хромом, а накопление и диффузию ионов токопроводящего материала на поверхности изделия из титанового сплава осуществляют постадийно, причем на нечетных стадиях накопление и диффузию проводят при давлении в рабочей камере ≤ 0,13 Па и отрицательном потенциале на изделии от 10 до 15 В, а на четных стадиях в рабочую камеру подают реакционный газ азот до давления от 0,13 до 0,4 Па при отрицательном потенциале на изделии от 95 до 105 В, при этом получают покрытие системы TiAlCr-(TiAlCr)N, а финишную обработку поверхности изделия из титанового сплава проводят путем нанесения на нее твердой смазки с последующей термической обработкой поверхности при температуре от 195 до 205°С в течение времени от 55 до 65 мин.

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2006 |

|

RU2308537C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2005 |

|

RU2283894C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2007 |

|

RU2340704C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2007 |

|

RU2349681C2 |

| DE 59906099 D1, 31.07.2003 | |||

| US 6387543 B1, 14.05.2002. | |||

Авторы

Даты

2022-08-01—Публикация

2022-03-11—Подача