Изобретение относится к технологии нанесения ионно-плазменных покрытий и может быть использовано для обработки поверхности крупногабаритных изделий, таких как центробежные моноколеса компрессора газотурбинных двигателей, выполненных из титановых сплавов.

Широко известен способ нанесения покрытия на поверхность металлического изделия путем бомбардировки ее ионами металлической плазмы. Способ включает предварительную подготовку поверхности, размещение изделия в вакуумной камере, генерацию в вакуумной камере плазмы материала модификатора одним из известных методов, формирование из плазмы ускоренного ионного пучка, направленного на поверхность обрабатываемого изделия, или непосредственную обработку поверхности изделия ионами плазмы при подаче на изделие отрицательного электрического потенциала. Вследствие внедрения ионов плазмы в поверхностный слой путем диффузии или имплантации и создания искажений в кристаллической решетке под действием ионной бомбардировки, а также изменения элементного состава поверхностного слоя происходит модифицирование поверхностного слоя детали за счет ее легирования, приводящее к изменению эксплуатационных свойств детали (Модифицирование и легирование поверхности лазерными, ионными и электронными пучками. Под редакцией Дж. М. Поута, Г. Фоти, Д.К. Джекобсона. М.: Машиностроение. - 1987. - 424 с.).

Недостатком известного способа является низкая плотность ионного тока на поверхности изделия, которая не обеспечивает высокий уровень скорости обработки поверхности или осаждения покрытия.

Известен способ нанесения износостойких покрытий и повышения долговечности изделий, включающий нанесение на металлическую подложку катодным распылением трехслойного покрытия из чередующихся слоев, при этом первый слой получают в разряде нейтрального газа из одного или смеси переходных металлов IVA-VIA групп, второй - осаждением указанных металлов в смеси нейтрального и реакционных газов, а третий слой - осаждением в смеси нейтрального и реакционных газов нитридов, или карбидов, или боридов, или их смесей указанных металлов (RU 2161661 С1, С23С 14/06, опубл. 10.01.2001).

Известен также способ нанесения многослойного покрытия на металлические изделия, включающий проведение перед нанесением многослойного покрытия ионной имплантации ионами азота и постимплантационный отпуск, совмещенный с нанесением многослойного покрытия, которое наносят многократным чередованием слоев титана, ε-нитрида титана и α-титана, причем постимплантационный отпуск и нанесения многослойного покрытия проводят в одном вакуумном объеме за один технологический цикл (RU 2226227 C1, С23С 14/06, опубл. 27.03.2004).

Недостатком известных способов является сложность технологии и высокая трудоемкость (много технологических переходов и технологических операций), низкая стойкость микрослойных структур к эрозионному износу при лобовом ударе абразивного потока и относительно низкая коррозионная стойкость, приводящая к отслаиванию слоев покрытия при повышенных температурах, а также невозможность нанесения покрытия на крупногабаритные детали типа моноколес центробежного компрессора.

Наиболее близким аналогом является способ получения упрочняющих многослойных покрытий на поверхности металлического изделия, включающий предварительную подготовку поверхности изделия, размещение изделия и токопроводящего материала в зоне обработки, создание вакуума в зоне обработки, подачу отрицательного потенциала на изделие и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги, горящей в парах указанного материала с образованием плазмы, бомбардировку, очистку и нагрев поверхности изделия ионами токопроводящего материала, накопление и диффузию ионов токопроводящего материала на поверхности изделия в среде реактивного газа при температуре указанной поверхности ниже температуры разупрочнения материала изделия с образованием покрытия. В качестве токопроводящего материала используют составной катод, состоящий из колец на основе сплавов титана и хрома, а накопление и диффузию ионов токопроводящего материала на поверхности изделия проводят в среде реакционного газа азота или в среде реакционного газа азота и инертного газа аргона при отрицательном потенциале на изделии 80-100 В и при бомбардировке поверхности изделия газовыми ионами с энергией 20-40 кэВ. Накопление и диффузию ионов токопроводящего материала на поверхности изделия проводят в среде реакционного газа азота и инертного газа аргона при соотношении 1-9 объемных частей азота к 1 объемной части аргона, при давлении реакционного и инертного газов (0,1-0,4) Па, в качестве колец для составного катода используют 1 кольцо из сплава на основе титана и 1 кольцо из сплава на основе хрома, с содержанием титана и хрома в сплавах не менее 90%, при этом соотношение высот колец составного катода токопроводящего материала из сплавов титана и хрома составляет 1:1. (RU 2574542 C1, С23С 14/48, опубл. 10.02.2016).

Недостатком прототипа является невозможность наносить эрозионно-коррозионностойкое покрытие на крупногабаритные детали газотурбинных двигателей типа различных моноколес (монококолесо центробежного компрессора), невозможность воспроизвести свойства покрытия на ионно-плазменных установках, не имеющих ионного ускорителя (имплантора) с достаточно большим выходным сечением для обработки крупногабаритных деталей.

Технической задачей изобретения является разработка способа получения эрозионно - коррозионностойкого покрытия для защиты моноколес центробежного компрессора, изготовленных из титанового сплава.

Техническим результатом изобретения является повышение эрозионной и коррозионной стойкости крупногабаритных металлических изделий, в частности колес центробежного компрессора газотурбинного двигателя.

Для достижения технического результата разработан способ получения покрытия на поверхности титанового моноколеса центробежного компрессора газотурбинного двигателя, включающий предварительную подготовку поверхности изделия, размещение изделия и токопроводящего материала в зоне обработки, создание вакуума в зоне обработки, подачу отрицательного потенциала на моноколесо и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги, горящей в парах указанного материала с образованием плазмы, бомбардировку, очистку и нагрев поверхности изделия ионами токопроводящего материала, накопление и диффузию ионов токопроводящего материала на поверхности моноколеса в газовой среде при температуре указанной поверхности ниже температуры разупрочнения материала моноколеса с образованием покрытия. В качестве токопроводящих материалов рения используют два несоединенных вместе титановых сплава, причем первый сплав содержит не менее 99 масс. % титана, а второй представляет собой сплав системы титан-алюминий-хром, содержащий 14-25% алюминия, 2-5% хрома. При этом вакуумную дугу возбуждают одновременно в каждом токопроводящем материале, а накопление и диффузию ионов токопроводящего материала проводят в среде реакционного газа азота путем вращения моноколеса между первым и вторым токопроводящим материалов, причем накопление и диффузию ионов сначала проводят одновременно с двух токопроводящих материалов, а затем только с первого, соотношение времени накопления ионов одновременно с двух токопроводящих материалов и времени накопления ионов с первого токопроводящего материала составляет 2:5 - 3:5, угол между осью вращения металлического изделия и направленным потоком плазмы токопроводящего материала поддерживают в интервале 67,5-72,5 градусов.

Накопление и диффузию ионов токопроводящего материала на поверхности изделия проводят в среде реакционного газа азота при давлении реакционного газа (0,3-0,4) Па. Накопление и диффузия ионов сначала проводиться одновременно с двух токопроводящих материалов, а затем только с первого, причем соотношение времени накопления ионов одновременно с двух токопроводящих материалов и времени накопления ионов с первого токопроводящего материала составляет от 2:5 до 3:5.

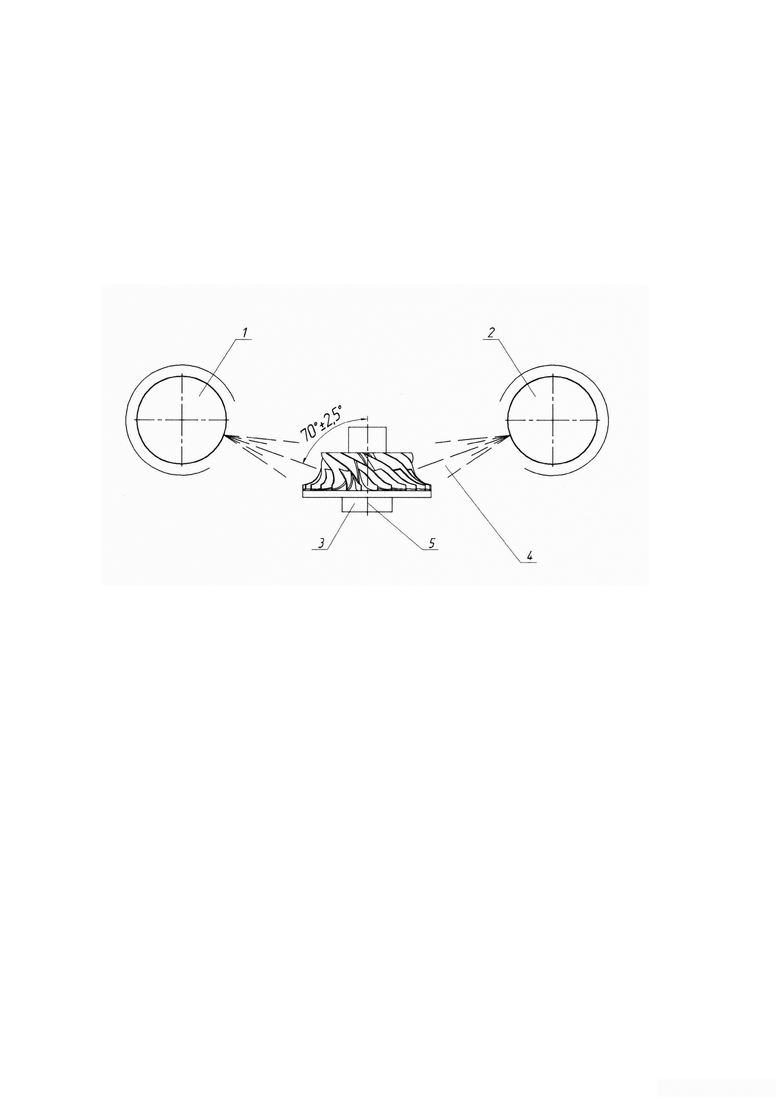

Предлагаемое изобретение пояснено фигурой. На фигуре обозначены следующие элементы:

1-1-ый токопроводящий материал,

2 - 2-ый токопроводящий материал,

3 - изделие (моноколесо),

4 - направление потока плазмы,

5 - ось вращения изделия.

Использование в качестве токопроводящего материала двух раздельно расположенных токопроводящих материала (1,2) из двух разных сплавов на основе титана позволяет сформировать двухслойную конструкцию покрытия. Вакуумная дуга при этом должна возбуждаться одновременно в каждом токопроводящем материале.

Накопление и диффузия ионов токопроводящего материала в среде реакционного газа азота путем вращения изделия (3) между первым и вторым токопроводящим материалов, причем соблюдение угла между осью вращения (5) металлического изделия и направленным потоком плазмы (4) токопроводящего материала в диапазоне 67,5-72,5 градусов, обеспечивает равномерное нанесение покрытия на наиболее эрозионно-нагруженные части сложнопрофильной детали вращения, типа центробежного моноколеса компрессора ГТД.

Использование второго токопроводящего материала с содержанием алюминия 14-25 масс. % и хрома 2-5 масс. % позволяет повысить коррозионную стойкость покрытия за счет создания слоистой структуры типа TiN/(Ti-Al-Cr)N с разными коэффициентами теплового расширения (КТЛР) подслоев, что позволяет демпфировать растягивающие напряжения, которые образуются при формировании на поверхности изделия с покрытием солевой корки при эксплуатации ГТД в условиях морского климата.

Накопление и диффузию ионов токопроводящего материала на поверхности изделия проводят в среде реакционного газа азота предпочтительно при давлении реакционного газа 0,3-0,4 Па. Указанное давление, в купе с использованием токопроводящего материала с содержанием титана не менее 99% обеспечивает формирование стехиометрического нитрида титана с максимальными физическими свойствами, тем самым повышая эрозионную стойкость Соблюдение соотношения времени накопления ионов одновременно с двух токопроводящих материалов и времени накопления ионов с первого токопроводящего материала в диапазоне от 2:5 до 3:5 позволяет сформировать конструкцию покрытия с высокой эрозионной и коррозионной стойкостью.

Примеры осуществления.

Пример 1. Перед нанесением покрытия на поверхность центробежного колеса из титанового сплава проводили предварительную подготовку поверхности изделий (удаление загрязнений и обезжиривание). Нанесение покрытия проводили на промышленной ионно-плазменной установке МАП-5 с автоматической системой управления технологическим процессом, имеющей вакуумно-дуговые генераторы плазмы токопроводящего материала, с током до 800 А, систему для подачи в вакуумный объем реакционного газа и регулирования его давления, систему для подачи и регулирования напряжения на обрабатываемые изделия в диапазоне от 0 до 900 В, а также привод вращения для размещения обрабатываемых изделий. Затем в зоне обработки размещали изделие и пару токопроводящих материалов, из сплава на основе титана ВТ 1-0 и сплава на основе титана системы Ti-14Al-2Cr, причем угол между осью вращения металлического изделия и направленным потоком плазмы токопроводящего материала составляет 70 градусов. Создавали в зоне обработки вакуум при давлении 0,1 Па подавали отрицательный потенциал на центробежное моноколесо - (250-300) В. Затем путем разрыва токового контакта на токопроводящих материалах попеременно возбуждали вакуумную дугу, горящую в парах этого материала с образованием из него плазмы (сплавов на основе титана). Процесс ионной бомбардировки поверхности изделия ионами токопроводящего материала очистки и ионного нагрева поверхности изделия проводили при отрицательном потенциале на моноколесе - (250-300) В и токе вакуумной дуги 500 А. Процесс очистки поверхности изделия и ее термоактивации длился приблизительно 3 мин. Затем отключали токопроводящий материал на основе титана Ti-14Al-2Cr, проводили накопление и диффузию ионов токопроводящего материала на основе титана ВТ1-0 на поверхности изделия при отрицательном потенциале на изделии -15±10 В при давлении 0,1 Па и времени стадии процесса 3 мин. Затем возбуждали дугу на токопроводящих материалах основе титана ВТ 1-0 при значении тока 500 А, на основе титанового сплава Ti-14Al-2Cr - 500А и проводили осаждение покрытия в атмосфере реактивного газа азота на поверхности изделия при отрицательном потенциале на изделии - 150±10 В при давлении 0,3-0,4 Па в течении 20 мин. Затем отключали второй токопроводящий материал на основе титана Ti-14Al-2Cr, проводили накопление и диффузию ионов пары токопроводящих материалов на основе титана ВТ 1-0 на поверхности изделия при отрицательном потенциале на изделии - 150±10 В при давлении 0,3-0,4 Па и времени стадии процесса 50 мин. Соотношение времени нанесения нижнего слоя к верхнему слою покрытия составило 2:5.

Пример 2 проводили аналогично примеру 1, однако в качестве второго токопроводящего материала использовался титановый сплав состава Ti-25Аl-5Сr, соотношение времени нанесения нижнего слоя к верхнему слою покрытия составило 2:5.

Пример 3 проводили аналогично примеру 1, однако в качестве второго токопроводящего материала использовался титановый сплав состава Ti-25Аl-5Сr, соотношение времени нанесения нижнего слоя к верхнему слою покрытия составило 1:2.

Пример 4 проводили аналогично примеру 1, однако в качестве второго токопроводящего материала использовался титановый сплав состава Ti-25Al-5Cr, соотношение времени нанесения нижнего слоя к верхнему слою покрытия составило 3:5.

В примере согласно способу-прототипу покрытие наносили на изделие из титанового сплава ВТ8М-1, однако осаждение покрытия в атмосфере реактивного газа азота проводили при значении тока на составном токопроводящем материале 450А, в качестве составного токопроводящего материала использовались - сплав на основе титана ВТ1-0 и сплав на основе хрома ВХ-1И.

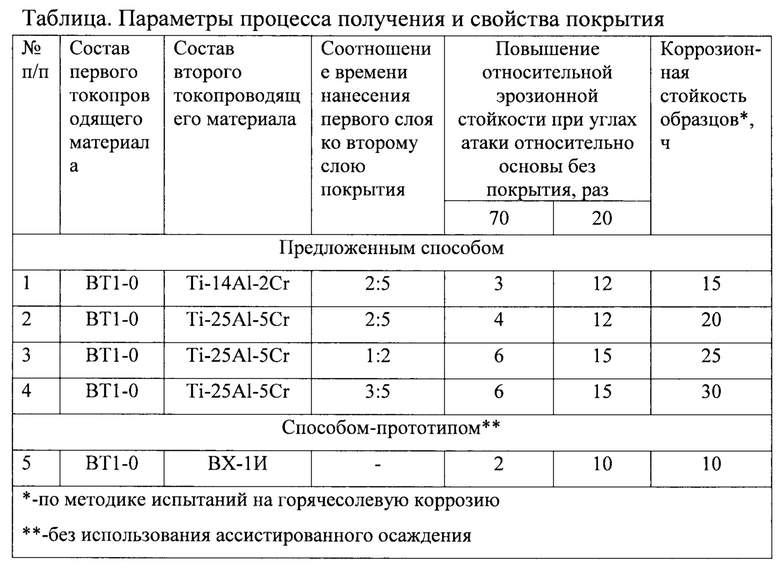

Полученные контрольные образцы подвергались следующим исследованиям и испытаниям:

- испытание на эрозионную стойкость проводили при лобовом воздействии пылевоздушного потока (70 градусов) и касательном обтекании (20 градусов) при температуре 20°С на эрозионном стенде, используя в качестве абразива кварцевый песок Люберецкого размера. Давление воздуха в магистрали составляло 3 атм, при этом скорость частиц соответствовала 50-80 м/с. Время цикла составляло 2 мин, испытания проводились в течение 3-х циклов или до появления следов износа. Затем рассчитывался объемный унос массы и относительный эрозионный износ по сравнению с образцом без покрытия.

Испытания на коррозионную стойкость контрольных образцов ВТ25У проводили по методике сравнительных испытаний на горячесолевую коррозию, заключающимися в испытаниях по ГОСТ 10145 при σ100500=685 МПа стандартных образцов с покрытиями с нанесенной на них солевой коркой NaCl. С учетом снижения прочностных свойств образцов титановых сплавов с нанесенной солевой коркой, сравнительно оценивалось время испытаний на образцах с покрытием. Нагрузка при испытаниях образцов ВТ8М-1, нанесенных способом-прототипом, составляла σ100450=667 МПа.

Результаты испытаний приведены в таблице.

Таким образом, использование двух несоединенных вместе титановых сплавов, первый из которых содержит не менее 99 масс. % титана, а второй представляет собой сплав системы титан-алюминий-хром, содержащий 14-25 масс. % алюминия, 2-5 масс. % хрома, при соблюдении накопления и диффузии ионов сначала одновременно с двух токопроводящих материалов, а затем только с первого, и угла между осью вращения изделия и направленным потоком плазмы токопроводящего материала в интервале 67,5-72,5 градусов и соблюдение соотношения времени нанесения первого слоя ко второму в диапазоне от 2:5 до 3:5 позволяют повысить эрозионную стойкость в 1,5-3 раза при лобовом воздействии (70°) и в 1,2-1,5 раза при касательном воздействии (20°) и коррозионную стойкость в 1,5-3 раза по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЮЩИХ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2015 |

|

RU2574542C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2007 |

|

RU2340704C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2006 |

|

RU2308537C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2009 |

|

RU2415199C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРЕТТИНГОВОГО ПОКРЫТИЯ | 2015 |

|

RU2603414C1 |

| Способ получения антифреттингового покрытия | 2022 |

|

RU2777090C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ ТИТАНОВОГО СПЛАВА | 2010 |

|

RU2445406C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ВЫСОКОТЕМПЕРАТУРНОГО ПОКРЫТИЯ | 2014 |

|

RU2570274C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕМПФИРУЮЩЕГО ПОКРЫТИЯ | 2015 |

|

RU2598425C1 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2445407C1 |

Изобретение относится к способу получения покрытия на поверхности титанового моноколеса центробежного компрессора газотурбинного двигателя. Проводят бомбардировку, очистку и нагрев поверхности титанового моноколеса ионами токопроводящего материала. Накопление и диффузию ионов токопроводящего материала на поверхности моноколеса проводят в среде реакционного газа азота путем вращения моноколеса между первым и вторым токопроводящими материалами при температуре указанной поверхности ниже температуры разупрочнения материала моноколеса с образованием покрытия. В качестве токопроводящего материала используют два несоединенных вместе титановых сплава, причем первый сплав содержит не менее 99 мас.% титана, а второй представляет собой сплав системы титан-алюминий-хром, содержащий 14-25 мас.% алюминия и 2-5 мас.% хрома. Вакуумную дугу возбуждают одновременно на каждом титановом сплаве. Накопление и диффузию ионов сначала проводят одновременно с двух титановых сплавов, а затем только с первого. Соотношение времени накопления ионов одновременно с двух титановых сплавов и времени накопления ионов с первого титанового сплава составляет 2:5-3:5. Угол между осью вращения титанового моноколеса и направленным потоком плазмы титановых сплавов поддерживают в интервале 67,5-72,5 градусов. Обеспечивается повышение эрозионной и коррозионной стойкости моноколеса центробежного компрессора газотурбинного двигателя. 1 з.п. ф-лы, 1 табл., 4 пр., 1 ил.

1. Способ получения покрытия на поверхности титанового моноколеса центробежного компрессора газотурбинного двигателя, включающий предварительную подготовку поверхности титанового моноколеса, размещение титанового моноколеса и токопроводящего материала в зоне обработки, создание вакуума в зоне обработки, подачу отрицательного потенциала на титановое моноколесо и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги, горящей в парах указанного материала с образованием плазмы, бомбардировку, очистку и нагрев поверхности титанового моноколеса ионами токопроводящего материала, накопление и диффузию ионов токопроводящего материала на поверхности моноколеса в газовой среде при температуре указанной поверхности ниже температуры разупрочнения материала моноколеса с образованием покрытия, отличающийся тем, что в качестве токопроводящего материала используют два несоединенных вместе титановых сплава, причем первый сплав содержит не менее 99 мас.% титана, а второй представляет собой сплав системы титан-алюминий-хром, содержащий 14-25 мас.% алюминия, 2-5 мас.% хрома, при этом вакуумную дугу возбуждают одновременно на каждом из титановых сплавов, а накопление и диффузию ионов указанных титановых сплавов проводят в среде реакционного газа азота путем вращения моноколеса между первым и вторым титановыми сплавами, причем накопление и диффузию ионов сначала проводят одновременно с двух титановых сплавов, а затем только с первого титанового сплава, соотношение времени накопления ионов одновременно с двух титановых сплавов и времени накопления ионов с первого титанового сплава составляет 2:5-3:5, угол между осью вращения титанового моноколеса и направленным потоком плазмы указанных титановых сплавов поддерживают в интервале 67,5-72,5 градусов.

2. Способ по п. 1, отличающийся тем, что накопление и диффузию ионов титановых сплавов на поверхности титанового моноколеса проводят в среде реакционного газа азота при давлении реакционного газа 0,3-0,4 Па.

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЮЩИХ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2015 |

|

RU2574542C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ЗАГОТОВКИ В УСТАНОВКЕ ВАКУУМИРОВАНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2543575C2 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ И УЗЕЛ ЭЛЕКТРОДУГОВОГО ИСПАРИТЕЛЯ С СОСТАВНЫМ КАТОДОМ | 2008 |

|

RU2376398C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ С ВРАЩАЮЩИМСЯ КАТОДОМ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2399692C2 |

| CN 103484822 A, 01.01.2014 | |||

| CN 100540727 C, 16.09.2009. | |||

Авторы

Даты

2023-11-28—Публикация

2023-04-14—Подача