Изобретение относится к технологиям нанесения ионно-плазменных и катафорезных покрытий и может быть использовано для обработки поверхности металлических изделий авиационной промышленности, обеспечивая защиту от фреттинга осей поворотных лопаток направляющего аппарата из титанового сплава и болтовых соединений из стали.

Широко известен способ нанесения покрытия на поверхность металлического изделия путем бомбардировки его ионами металлической плазмы. Способ включает предварительную подготовку поверхности, размещение изделия в вакуумной камере, генерацию в вакуумной камере плазмы материала модификатора одним из известных методов, формирование из плазмы ускоренного ионного пучка, направленного на поверхность обрабатываемого изделия или непосредственную обработку поверхности изделия ионами плазмы при подаче на изделие отрицательного электрического потенциала. Вследствие внедрения ионов плазмы в поверхностный слой путем диффузии (или имплантации) и создания искажений в кристаллической решетке под действием ионной бомбардировки, а также изменения элементного состава поверхностного слоя происходит модифицирование поверхностного слоя детали за счет ее легирования, приводящее к изменению эксплуатационных свойств детали (Модифицирование и легирование поверхности лазерными, ионными и электронными пучками. Под редакцией Дж.М. Поута, Г. Фоти, Д.К. Джекобсона. - М.: Машиностроение. - 1987. - 424 с.). Недостатком указанного способа является низкая плотность ионного тока на поверхности изделия и, как следствие, низкая скорость обработки поверхности изделия, что ограничивает его применение в машиностроении.

Известно покрытие (заявка US 2007/0099014, МПК B05D 1/12, опубл. 03.05.2007), стойкое к фрикционной коррозии, фреттингу и износу. Оно включает смесь твердых частиц в матричном сплаве, а также частицы твердой смазки в связующем. Твердые частицы могут быть представлены карбидами хрома, вольфрама, титана, молибдена, ванадия, а их размер должен быть не более 2 мкм. Твердый смазочный материал может быть представлен нитридом бора, углеродом, кремнием или полиэфиром. В случае использования в качестве твердых частиц оксидов могут быть применены оксиды хрома, титана или алюминия с размером частиц в нанодиапазоне. Применение данного покрытия позволило повысить стойкость к фреттинг-коррозии и износу на 175% по сравнению с известными CrC NiC-покрытиями. Недостатком данного покрытия является сложность с воспроизводимостью по пропорциональному составу компонентов при нанесении.

Известен способ (заявка US 2008/0066288, МПК В23Р 25/00, опубл. 20.03.2008) нанесения высокотемпературного, стойкого к фреттинг-износу покрытия. Покрытие наносят на замок лопатки газовой турбины, и оно состоит из двух слоев: 1) связующий слой покрытия Ni 22,5Fe 16Cr 1.5Si (Metcoloy 33 «МЕТКОЛОЙ 33») толщиной 0,064 мм, наносимый способом плазменного напыления; и 2) внешний слой сухой смазки (силикат LOB 1800 или фосфат алюминия) толщиной 0,01-0,1 мм. Недостатком данного способа является применение плавиковой или хромовой кислоты при нанесении фосфата алюминия, поскольку во время процесса возможен растрав поверхности титанового сплава и стали.

Известен способ (патент US 6267558, F01D 5/28, опубл. 31.07.2011) снижения фреттинга между частями титановых деталей (лопатка и диск) в компрессорах высокого давления. В патенте рассмотрено покрытие, состоящее из внутреннего слоя из никелевого сплава, нанесенного высокоскоростным газотермическим напылением (HVOF), и внешнего слоя, состоящего из графитовых частиц в неорганическом связующем (например, силикаты или фосфаты алюминия). Рабочие температуры такого покрытия достигают 550°С. Недостатком данного покрытия является его рабочая температура 550°С, что на 100°С ниже необходимой.

Известно покрытие (патент DE 19858913, С23С 30/00, опубл. 21.06.2000) толщиной 20-50 мкм для мест крепления лопаток турбин к диску, защищающего от высокотемпературной фреттинг-коррозии. Состав покрытия: Cu-Al сплав с включением Cr и Fe (4-8% вес. Al, 2-5% Cr, 0-3.5% Fe, остальное Cu). Подложкой могут быть детали из титановых, никелевых, кобальтовых сплавов или сталей. Наносится покрытие способом PVD, преимущественно катодным напылением. Недостатком данного покрытия является неравномерность нанесения на сложнопрофилированные детали, что может в дальнейшем снизить ресурс при эксплуатации.

Известен состав (патент РФ 2349681, С23С 26/00, опубл. 20.03.2009) для получения покрытия, стойкого к фреттинг-коррозии для защиты деталей из сталей, никелевых и титановых сплавов. Состав покрытия, мас. %: алюмофосфатное связующее - 30-35, вода - 12-18, хромовый ангидрид - 2-3, дисилицид молибдена - остальное. Порошок дисилицида молибдена имеет фракцию ~ 1 мкм. Состав может использоваться для замков лопаток компрессора с рабочей температурой до 600°С. Недостатком указанного покрытия является ограничение по рабочей температуре и воспроизводимости при напылении данного типа покрытий.

Наиболее близким аналогом, взятым за прототип, является способ обработки поверхности металлического изделия, включающий предварительную подготовку поверхности изделия, размещение в зоне обработки изделия и токопроводящего материала, создание вакуума в зоне обработки, подачу отрицательного потенциала на изделие и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги, горящей в парах этого материала с образованием плазмы, бомбардировку, очистку и нагрев поверхности изделия ионами токопроводящего материала, накопление и диффузию ионов токопроводящего материала на поверхности изделия при температуре поверхности изделия ниже температуры разупрочнения материала изделия, с образованием покрытия, где в качестве токопроводящего материала используют цирконий или сплав на основе циркония, а накопление и диффузию ионов токопроводящего материала на поверхности изделия проводят при отрицательном потенциале на изделии 150-400 B в среде реакционного газа (патент РФ 2308537, С23С 14/34, опубл. 20.10.2007).

Недостатком способа-прототипа является то, что нитрид циркония, образующийся на поверхности во время бомбардировки изделия ионами токопроводящего материала, не способен работать при высоких температурах, в связи с чем получаемое покрытие имеет низкую износостойкость при температурах свыше 400°С, но в то же время имеет твердость поверхностного слоя значительно выше, чем титановый сплав без покрытия, тем самым увеличивая износ незащищенного материала в паре трения, с которым работает деталь с покрытием из нитрида циркония.

Техническим результатом заявленного изобретения является повышение фреттингостойкости металлического изделия из титанового сплава или стали при сохранении его жаростойкости (для стали, помимо прочего, еще и сохранении коррозионной стойкости), не вызывая коррозионного растрескивания с сохранением рабочей температуры для титановых сплавов 400°С, для стали 650°С, с коэффициентом линейного термического расширения (КЛТР) 8-11×106 1/град.

Для достижения поставленного технического результата предлагается способ обработки поверхности металлического изделия, включающий предварительную подготовку поверхности изделия, размещение изделия и токопроводящего материала в зоне обработки, создание вакуума в зоне обработки, подачу отрицательного потенциала на изделие и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги, горящей в парах указанного материала с образованием плазмы, бомбардировку, очистку и нагрев поверхности изделия ионами токопроводящего материала, накопление и диффузию ионов токопроводящего материала на поверхности изделия при температуре указанной поверхности ниже температуры разупрочнения материала изделия с образованием покрытия, отличающийся тем, что в качестве токопроводящего материала используют геттерный сплав или сплав с карбидным упрочнением, а накопление и диффузию ионов токопроводящего материала на поверхности изделия проводят при отрицательном потенциале на изделии 1-100 В и при бомбардировке поверхности изделия ионами аргона с частотой 0,03±0,005 Гц и энергией 20-40 кэВ, с последующим насыщением катафорезом поверхности покрытия на изделии твердой смазкой типа дисульфида молибдена или дисульфида вольфрама.

К геттерным сплавам относятся материалы, обладающие достаточно большой энергией взаимодействия с водородом, способные эффективно поглощать, накапливать и удерживать водород, такие как титан, хром и сплав титана и хрома.

К сплаву с карбидным упрочнением относят сплав на основе никеля, содержащий в составе углерод и карбидообразующие металлы: вольфрам, молибден, хром, титан.

Установлено, что при нанесении покрытия из сплава на основе никеля, титана, титана и хрома, хрома в атмосфере инертного газа - аргона, за счет бомбардировки поверхности изделия газовыми ионами с частотой 0,03±0,005 Гц и энергией 20-40 кэВ повышается плотность самого покрытия, уменьшается межплоскостное расстояние в кристаллической решетке покрытия (на 10÷15%) и уменьшается количество дефектов в покрытии.

Выбор диапазона отрицательного потенциала на изделии (напряжение смещения) в диапазоне 1-100 В обусловлен тем, что при меньшем значении напряжения смещения не обеспечивается достаточная твердость нитридного соединения при реакции плазмохимии (при подаче реакционного газа азота в камеру ионно-плазменной установки при распылении геттерных сплавов).

После нанесения ионно-плазменного покрытия, являющегося матрицей для хранения и подпитки твердой смазки дисульфида молибдена или дисульфида вольфрама, проводят насыщение катафорезом поверхности покрытия на изделии твердой смазкой типа дисульфида молибдена или дисульфида вольфрама. Наличие подобной твердой смазки на поверхности ионно-плазменного покрытия снижает изнашивание сопрягающихся поверхностей за счет своей слоистой структуры.

В качестве токопроводящего материала, в том числе, предпочтительно использовать сплав с карбидным упрочнением (сплав на основе никеля), включающий от 12 до 15 мас. % молибдена, от 12 до 15 мас. % хрома, от 8 до 10 мас. % вольфрама, от 1,5 до 3 мас. % алюминий, от 2,0 до 3,2 мас. % титана, от 1,0 до 2 мас. % кремния, от 2,0 до 3,5 мас. % железа, от 0,11 до 0,17 мас. % углерода и 0,065% бора, с последующим насыщением полученного покрытия на основе сплава с карбидным упрочнением (никеля) токопроводящим материалом - сплавом на основе алюминия. Указанный сплав на основе никеля является сплавом марки ВЖЛ2 и представляет собой пластичный износостойкий сплав, обладающий жаростойкой коррозионной матрицей с карбидным упрочнением и используется в качестве токопроводящего материала для повышения ресурса изделия и нивелирования напряжения, возникающего между поверхностями изделий в условиях фреттинга во время работы. После нанесения токопроводящего покрытия на основе никеля, для обеспечения повышения коррозионной стойкости антифреттингового покрытия, создания барьера для взаимодействия атмосферы с поверхностью изделия из стали и повышения анодного потенциала покрытия, необходимо проведение ионного насыщения с использованием в качестве токопроводящего материала сплава на основе алюминия. Насыщение проводят при повышенном потенциале напряжения смещения до 300 В.

В качестве токопроводящего материала также возможно использование сплава на основе титана ВТ1-0, титана ВТ1-0 и хрома ВХИ1, хрома ВХИ1, поскольку при напылении покрытия возникают сжимающие напряжения, позволяющие получать адгезионную и усталостную прочность титановых сплавов. Нанесение проводят с периодической сменой режимов формирования твердых и мягких слоев покрытия для нивелирования напряжений, возникающих между поверхностями изделий в условиях фреттинга во время работы. Нанесение мягкого слоя из чистого геттерного сплава проводят при напряжении смещении до 15 В. При формировании твердого слоя повышают потенциал напряжения смещения до 100 В при одновременной подаче реакционного газа азота в камеру ионно-плазменной установки.

В качестве токопроводящего материала возможно также использование как сплава на основе титана, так и сплава на основе титана и хрома, дополнительно легированного от 1,0 до 0,5 мас. % иттрия, а также сплава на основе хрома, дополнительно легированного от 1,0 до 0,5 мас. % иттрия. Введение от 1,0 до 0,5 мас. % иттрия позволяет повысить стабильность структуры антифреттинговых покрытий в условиях высокотемпературного окисления.

Предварительная обработка поверхности титанового сплава и стали перед нанесением антифреттингового покрытия виброгалтованием в течение 6 ч. при амплитуде кругового вибратора 5 мм позволяет получить подготовленную поверхность для нанесения покрытия с шероховатостью Ra<2 мкм и сформировать сжимающие напряжения в поверхностном слое детали, что положительным образом скажется на усталостных характеристиках изделий во время работы.

Примеры осуществления

Пример 1. Для нанесения антифреттингового покрытия на поверхность образцов, выполненных из стали ЭП866Ш, проводили предварительную подготовку поверхности образцов (удаление загрязнений и обезжиривание). Затем проводили виброгалтовку поверхности образцов в круговом вибраторе в течение 6 ч при амплитуде бочки 5 мм, что позволяет получить подготовленную поверхность перед нанесением антифреттингового покрытия с шероховатостью Ra<2 мкм и сформировать сжимающие напряжения в поверхностном слое детали.

Нанесение антифреттингового покрытия на поверхность металлического изделия проводили на промышленной ионно-плазменной установке МАП-3 с автоматической системой управления технологическим процессом, имеющей газоразрядный источник ионов аргона ЕxН типа с током до 200 мА и напряжением до 3 кВ, вакуумно-дуговой генератор плазмы токопроводящего материала с током до 750 А, систему для подачи в вакуумный объем реакционного газа и регулирования его давления, систему для подачи и регулирования напряжения на обрабатываемые изделия в диапазоне от 1 до 900 В, газоразрядный ионный ускоритель с током до 40 мА и напряжением до 40 кВ, а также планетарный привод вращения на 24 позиции для размещения обрабатываемых изделий. Затем в зоне обработки размещали изделие и токопроводящий материал - сплав ВЖЛ2. В зоне обработки создавали вакуум при давлении Р≤0,1 Па. Для активации поверхности и дегазации вакуумной камеры опускали газоразрядный источник ионов аргона в зону обработки изделия и начинали процесс ионной очистки поверхности изделия бомбардировкой ионами инертного газа (аргона) с энергией 0,5-3 кВ. Процесс проводили в течение приблизительно 15-20 минут. После его завершения из зоны обработки изделия удаляли газоразрядный источник ионов аргона и подавали отрицательный потенциал на токопроводящий материал φ1=-(80-100) В и отдельно на лопатку напряжение смещение φ2=-(280-300) В. Затем путем разрыва токового контакта на токопроводящем материале возбуждали вакуумную дугу, горящую в парах этого материала с образованием плазмы материала (сплава ВЖЛ2). Процесс ионной бомбардировки с целью очистки и активации поверхности изделия ионами токопроводящего материала очистки и ионного нагрева поверхности изделия проводили при φ2=-(280-300) В и токе вакуумной дуги от 350 А до 500 А. Процесс очистки поверхности изделия и ее термоактивации длился приблизительно 3 мин. Затем проводили накопление и диффузию ионов токопроводящего материала на поверхности изделия при отрицательном потенциале на изделии - (1-100) В при давлении 0,15 Па и температуре поверхности изделия до 630°С для стали, что ниже температуры их разупрочнения на 20°С. После нанесения внутреннего подслоя из сплава ВЖЛ2 проводили смену катодов (ВЖЛ2 заменяли на алюминий). Проводили откачку вакуума в камере установки, активацию поверхности подслоя из сплава ВЖЛ2 и проводили насыщение путем повышения потенциала смещения до 300 В при токе вакуумной дуги до 500А.

Далее проводили насыщение полученного ионно-плазменного покрытия в растворе электролита с частицами дисульфида молибдена катафорезом. Состав электролита: С: (концентрация) NaOH - 15 г/л, С: NH4F - 25 г/л, С: глицерин - 350 мл/л, С: ПАВ - 1 мл/л, масса MoS2 - 6 г, остальное вода. Процесс проводили при 10 В с током 0,9 А.

Пример 2 проводили аналогично примеру 1, однако в качестве токопроводящего материала использовали сплав на основе титана и нанесение проводили с периодическим чередованием слоев из титана и из нитрида титана, формирующее микрослойное покрытие. Нанесение мягкого слоя из чистого геттерного сплава титана проводили при напряжении смещении до 15 В. При формировании твердого слоя повышали потенциал напряжения смещения до 100 В при одновременной подаче реакционного газа азота в камеру ионно-плазменной установки.

Пример 3 проводили аналогично примеру 1, однако в качестве токопроводящего материала использовали сплав на основе титана и хрома, дополнительно легированного от 1,0 до 0,5 мас. % иттрия, и нанесение проводили с периодическим чередованием слоев из титана и хрома и из нитрида титана и нитрида хрома.

Пример 4 проводили аналогично примеру 1, однако в качестве токопроводящего материала использовали сплав на основе хрома, дополнительно легированного от 1,0 до 0,5 мас. % иттрия, и нанесение проводили с периодическим чередованием слоев из хрома и из нитрида хрома.

Исследование фреттингостойкости проводились на универсальном трибометре UMT-3M с использованием привода R33HE1000 для возвратно-поступательного движения при температурах 20°С, 400°С и 650°С согласно ASTM G204-10.

Параметры проведения испытаний:

- продолжительность - 2 ч;

- температура - 20°С, 350°С, 400°С, 450°С, 650°С;

- контртело - пальчики из титанового сплава ВТ8М-1, стали ЭП866Ш;

- нагрузка - 10Н;

- частота колебаний - 13 Гц;

- амплитуда колебаний - 300 мкм;

- диаметр пальчика - 2 мм.

Фреттинг-износостойкость покрытия определялась по графику зависимости линейного износа при моделировании процесса фреттинга от времени проведения испытаний образцов стали и титанового сплава без покрытия и с покрытиями.

Для исследования стойкости к высокотемпературному окислению были проведены испытания на жаростойкость образцов с покрытием в атмосферной печи до 650°С (для ЭП866Ш, сталь) и 450°С (для ВТ8М-1, титан) на базе 150 ч по ГОСТ 6130-71.

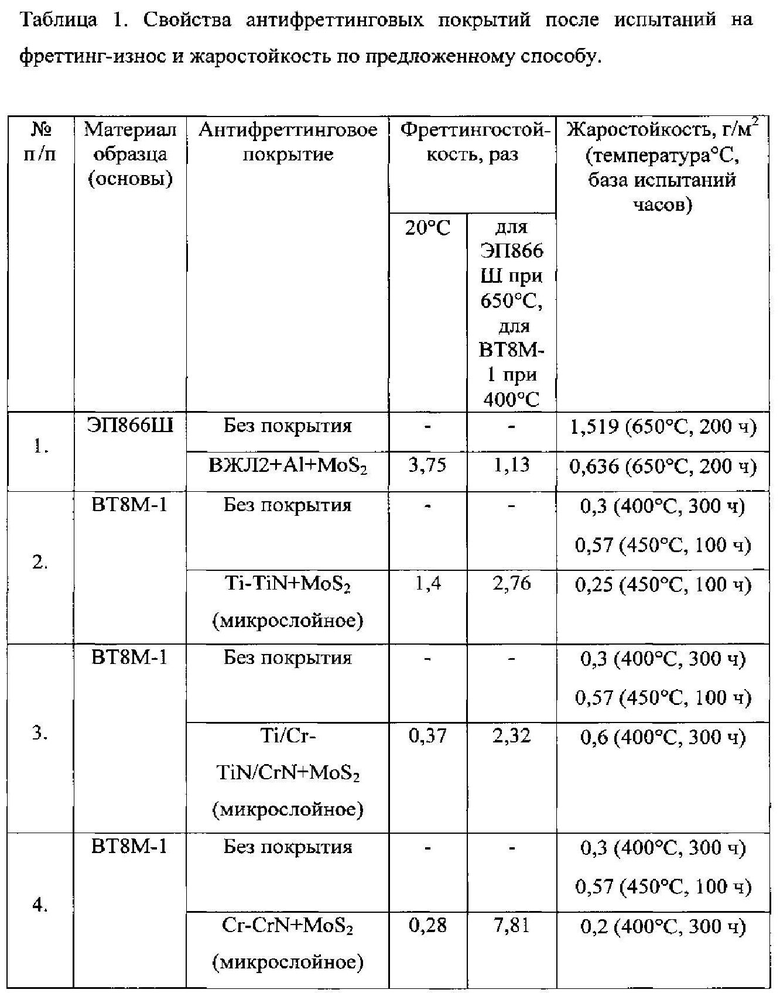

Из таблицы 1 видно, что обработка поверхностей металлических изделий по предложенному способу позволяет получить изделие из титанового сплава или стали с повышенными антифреттинговыми свойствами при сохранении его жаростойкости, с рабочей температурой 400°С и 650°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения антифреттингового покрытия | 2022 |

|

RU2777090C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| Способ получения эрозионно-коррозионностойкого покрытия на поверхности изделия из титанового сплава | 2023 |

|

RU2808481C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕМПФИРУЮЩЕГО ПОКРЫТИЯ | 2015 |

|

RU2598425C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ ТИТАНОВОГО СПЛАВА | 2010 |

|

RU2445406C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЮЩИХ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2015 |

|

RU2574542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2015 |

|

RU2591932C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2009 |

|

RU2415199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ВЫСОКОТЕМПЕРАТУРНОГО ПОКРЫТИЯ | 2014 |

|

RU2570274C1 |

Изобретение относится к технологиям нанесения ионно-плазменных и катафорезных покрытий, в частности к способу обработки поверхности металлического изделия, и может быть использовано для защиты от фреттинга осей поворотных лопаток направляющего аппарата из титанового сплава и болтовых соединений из стали. В качестве токопроводящего материала используют титан, хром, сплав титана и хрома, сплав на основе никеля. Накопление и диффузию ионов токопроводящего материала на поверхности изделия проводят при отрицательном потенциале на изделии 1-100 В и при бомбардировке поверхности изделия ионами аргона с частотой 0,03±0,005 Гц и энергией 20-40 кэВ. Затем осуществляют насыщение путем катафореза поверхности покрытия на изделии твердой смазкой типа дисульфида молибдена или дисульфида вольфрама. 2 з.п. ф-лы, 1 табл., 4 пр.

1. Способ обработки поверхности металлического изделия, включающий предварительную подготовку поверхности изделия, размещение изделия и токопроводящего материала в зоне обработки, создание вакуума в зоне обработки, подачу отрицательного потенциала на изделие и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги, горящей в парах указанного материала с образованием плазмы, бомбардировку, очистку и нагрев поверхности изделия ионами токопроводящего материала, накопление и диффузию ионов токопроводящего материала на поверхности изделия при температуре указанной поверхности ниже температуры разупрочнения материала изделия с образованием покрытия, отличающийся тем, что в качестве токопроводящего материала используют геттерный сплав или сплав с карбидным упрочнением, а накопление и диффузию ионов токопроводящего материала на поверхности изделия проводят при отрицательном потенциале на изделии 1-100 В и при бомбардировке поверхности изделия ионами аргона с частотой 0,03±0,005 Гц и энергией 20-40 кэВ и затем осуществляют насыщение поверхности покрытия на изделии твердой смазкой дисульфида молибдена или дисульфида вольфрама путем катафореза.

2. Способ по п. 1, отличающийся тем, что в качестве токопроводящего материала используют сплав с карбидным упрочнением, после чего изделие дополнительно обрабатывают токопроводящим материалом сплава на основе алюминия.

3. Способ по п. 1, отличающийся тем, что в качестве токопроводящего материала используют геттерный сплав, дополнительно легированный от 1,0 до 0,5 мас. % иттрия.

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2006 |

|

RU2308537C1 |

| МНОГОСЛОЙНЫЕ ПОКРЫТИЯ ИЗ НЕИСПАРЯЮЩЕГОСЯ ГЕТТЕРА, ПОЛУЧАЕМЫЕ КАТОДНЫМ ОСАЖДЕНИЕМ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2277609C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

| СПОСОБ ФОРМИРОВАНИЯ КОМПОЗИТНЫХ ТВЕРДОСМАЗОЧНЫХ ПОКРЫТИЙ НА РАБОЧИХ ПОВЕРХНОСТЯХ УЗЛОВ ТРЕНИЯ | 2009 |

|

RU2416675C2 |

| US 4568396 A, 04.02.1986 | |||

| JP 2004066225 A, 13.06.2002 | |||

| Способ металлизации целлюлозных текстильных материалов | 1977 |

|

SU681137A1 |

Авторы

Даты

2016-11-27—Публикация

2015-08-05—Подача