Изобретение относится к области металлургии цветных металлов, в частности к способам повышения эксплуатационных характеристик литых заготовок из антифрикционных оловянных или оловянно-свинцовых бронз, содержащих никель типа БрО10С2Н3, предназначенных для диффузионной сварки со сталью, для создания узлов трения средней нагрузки и скоростей скольжения.

Известна оловянно-свинцовая бронза для изготовления проволоки (RU 2315124 С2, опубл. 10.01.2006), в состав которой для достижения оптимального сочетания прочностных и пластических характеристик вводили 0,02-0,12% мас. Ti. Дополнительное введение титана в сплав в количестве 0,02-0,12% существенно улучшает ситуацию с пластическими характеристиками полуфабрикатов из него. Повышение свойств происходило за счет измельчения зерна. Введение титана производили перед разливкой с помощью отходов ВТ1-0. В предложенном решении высокие механические свойства достигаются за счет устранения столбчатой кристаллизации, свойственной оловянно-свинцовым бронзам, и получения мелкозернистой структуры путем модифицирования их титаном.

Недостатком данного способа является сложность контроля и обеспечения полного растворения титановых отходов в расплаве бронзы.

Известен способ модифицирования железосодержащих медных сплавов (Авторское свидетельство на изобретение СССР 337194, опубл. 05.05.1972) предполагающий введение в медный расплав смеси ванадиевого шлака с экзотермической смесью на основе алюминия. В предложенном решении высокие механические свойства также достигаются за счет устранения столбчатой кристаллизации слитков, и получения мелкозернистой структуры путем модифицирования их ванадием.

Недостатком способа следует считать параллельное с ванадием восстановление железа из шлака и переход его в сплав. То есть способ подходит только для медных сплавов, легированных железом.

Известен способ измельчения зерна в непрерывнолитых изделиях путем создания ультразвуковых колебаний в кристаллизующемся расплаве (RU 2729003 С2 от опублик. 09.09.2016). В предложенном способе достижение улучшенных механических свойств также достигается за счет измельчения зерна в отливке путем физического воздействия на расплав.

Недостатком данного способа является необходимость использования сложного оборудования. Также эффективность способа продемонстрирована только на алюминиевых сплавах.

Наиболее близким является способ повышения механических свойств сплава за счет улучшения распределения олова и свинца в сплаве и модифицирования его структуры (SU 1502646 А1, опубл. 06.08.1987). Поставленная цель достигается путем эффективной дегазации и перемешивания расплава, а также введением в расплав церия в количестве 0,05-0,1% мас. и 0,01-0,03% мас. циркония, что обеспечивает образование тугоплавких соединений церия с оловом и свинцом, которые являются центрами кристаллизации. Способ включает расплавление шихты, перемешивание расплава и вытягивание заготовки, при этом литье заготовки происходит вниз, что влияет на характер кристаллизации металла.

Недостатком данного способа является неоднородность получаемых заготовок из оловянных или оловянно-свинцовых бронз, содержащих никель типа БрО10С2Н3 и схожих с ними. Формирование неоднородности связано с ликвацией тяжелых элементов на дно тигля. Кроме того, для получения заготовок малого диаметра метод непрерывного литья вниз не подходит из-за высокого гидростатического давления на корку формирующегося слитка, что приводит к нестабильности процесса литья.

Технической проблемой при получении литых заготовок из медных сплавов, на решение которой направлены все рассмотренные аналоги является склонность медных сплавов, в т.ч. оловянных бронз, к образованию столбчатой и транскристаллитной структуры в отливках, что значительно снижает механические свойства деталей, полученных из этих заготовок.

Технические результаты, достигаемые в первом и втором вариантах изобретения, заключаются в повышении химической однородности получаемого сплава при его оптимальной равноосной мелкозернистой макроструктуре и в повышении равномерности распределения эвтектических выделений при незначительном количестве газовых дефектов в структуре сплава, а также в повышении трибологических свойств сплава при снижении его пористости.

Технический результат в первом варианте изобретения достигается следующим образом.

Способ изготовления литых заготовок из антифрикционной бронзы для диффузионной сварки со сталью включает расплавление заготовки и непрерывное литье.

Отличие способа в том, что в приготовленный расплав вводят цирконий в количестве 0,03-0,08% мас. в виде лигатуры Cu-50±5% мас. Zr при температуре 1100-1150°С и выдерживают модифицированный расплав до полного растворения лигатуры и усвоения циркония. После этого с поверхности расплава удаляют шлак и устанавливают водоохлаждаемый кристаллизатор, через который расплав вытягивают вверх в виде прутка.

Кроме того отличие способа в том, что расплавление заготовки и модифицирование приготовленного расплава проводятся в одной плавильной печи, а вытягивание расплава вверх в виде прутка через водоохлаждаемый кристаллизатор проводится в другой печи, в которую переливают готовый модифицированный расплав.

Технический результат во втором варианте изобретения достигается следующим образом.

Способ изготовления литых заготовок из антифрикционной бронзы для диффузионной сварки со сталью включает расплавление заготовки и непрерывное литье.

Отличие способа в том, что в приготовленный расплав вводят бор в количестве 0,02-0,1% мас. в виде лигатуры Ni-15±5% мас. В при температуре 1100-1150°С и выдерживают модифицированный расплав до полного растворения лигатуры и усвоения бора. После этого с поверхности расплава удаляют шлак и устанавливают водоохлаждаемый кристаллизатор, через который расплав вытягивают вверх в виде прутка.

Также отличие способа в том, что расплавление заготовки и модифицирование приготовленного расплава проводятся в одной плавильной печи, а вытягивание расплава вверх в виде прутка через водоохлаждаемый кристаллизатор проводится в другой печи, в которую переливают готовый модифицированный расплав.

Способ модифицирования структуры литых заготовок из антифрикционной бронзы для диффузионной сварки со сталью позволяет получать качественные литые заготовки малого диаметра 10-50 мм с однородной мелкозернистой и равноосной структурой, близкие по размеру к необходимым для диффузионной сварки со сталью.

Модифицирование структуры литых заготовок достигается более высокой скоростью охлаждения заготовок при их затвердевании за счет использования методов непрерывного литья вверх по сравнению с гравитационным литьем. Кроме того в методе непрерывного литья вверх отсутствует опасность прорыва жидкого расплава через формирующуюся корку слитка, которая характерна для заготовок малого диаметра непрерывным литьем вниз.

Повышенная скорость кристаллизации при затвердевании и модифицирующий эффект Zr или В в этом случае позволяют также снизить усадочную пористость заготовок, характерную для оловянно-свинцовых бронз типа БрО10С2Н3, обладающих большим интервалом кристаллизации.

В спосбе за счет добавления Zr или В дополнительно измельчается зерно в литой заготовке и предотвращается формирование зоны столбчатых кристаллов, которая, в противном случае, при малых диаметрах и высоких скоростях охлаждения может занимать всю площадь сечения слитка. При этом использование лигатуры Cu-50% мас. Zr или лигатуры Ni-15% мас. В способствует полному усвоению модификатора и его равномерному распределению в расплаве.

Получаемые механические и трибологические свойства литой заготовки регулируются параметрами литья, которые подбираются для каждого типоразмера литой заготовки отдельно, через изменение фазового состава и размера структурных составляющих литой заготовки за счет управления скоростью охлаждения.

Способ позволяет уменьшить размер зерна более чем в два раза в сравнении с немодифицированной бронзой, а также обеспечивает формирование полностью равноосной структуры слитка без присутствия столбчатых кристаллов.

Содержание циркония в лигатуре Cu-50±5% мас. Zr обусловлено тем, что сплав Cu-50% мас. Zr является однофазным и его структура состоит из интерметаллида Cu10Zr7. Этот интерметаллидный сплав обладает высокой хрупкостью, что облегчает его навеску и шихтовку. Также температура плавления интерметаллида Cu10Zr7 (а, следовательно, лигатуры Cu-50% мас. Zr) составляет 927°С, то есть ниже температуры расплава бронзы, что гарантирует быстрое и полное усвоение лигатуры в расплаве бронзы и равномерное распределение модификатора по объему сплава, что отличает предложенный способ от прототипа, где цирконий предлагается вводить в сплав БрО5Ц5С5 лигатурой неизвестного состава.

Содержание бора в лигатуре Ni-15±5% мас. В обусловлено тем, что сплав Ni-15% мас. В является практически однофазным и в его структура почти полностью состоит из интерметаллида NiB, имеющего температуру плавления 1035°С, то есть ниже температуры расплава бронзы БрО10С2Н3, что гарантирует быстрое и полное усвоение лигатуры в расплаве бронзы.

Для обеспечения постоянного содержания модифицирующей добавки в расплаве бронзы и уменьшения ликвации тяжелых компонентов сплава предлагается производить плавку бронзы и получение заготовок методом непрерывного литья в разных печах. В печи для плавки будет производиться выплавка бронзы и операция модифицирования, после чего модифицированный расплав должен переливаться в печь установки непрерывного литья вверх. После перелива расплава и запуска процесса литья вверх в печи для плавки должно начинаться приготовление новой порции расплава бронзы.

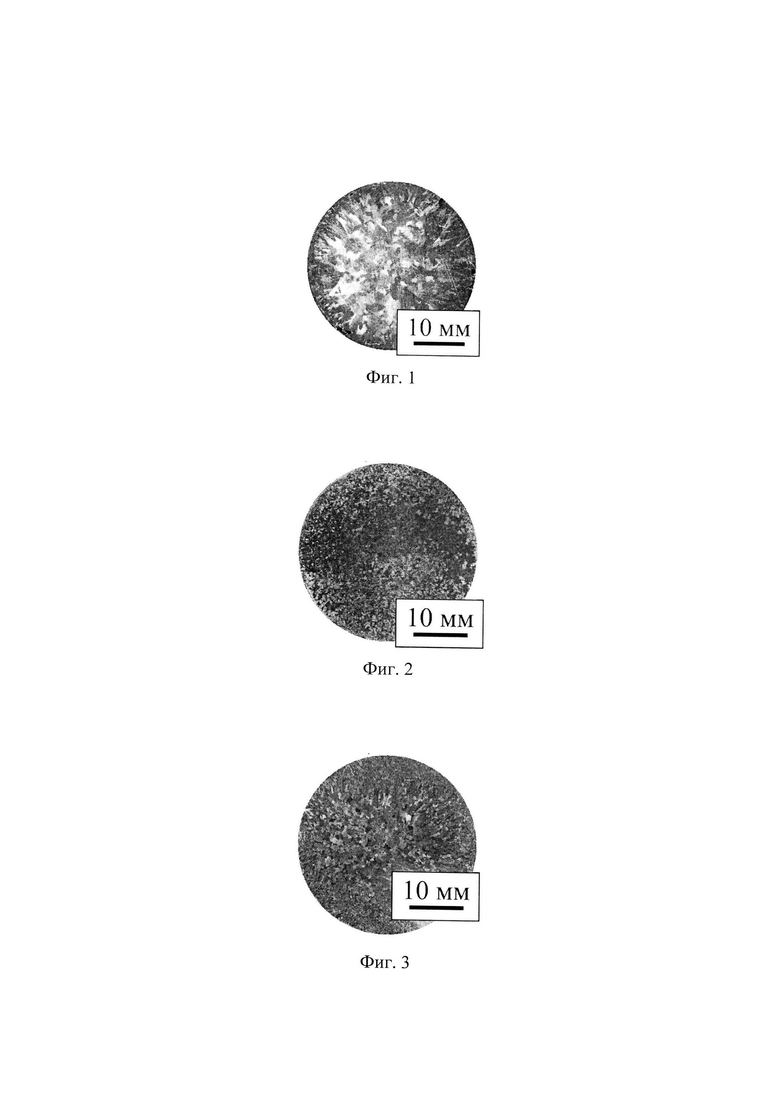

Изобретение поясняется чертежом, где на фиг. 1 представлена макроструктура слитков из бронзы БрО10С2Н3 в исходном состоянии, на фиг. 2 - макроструктура слитков из бронзы БрО10С2Н3 после модифицирования добавкой 0,05% мас. Zr, на фиг. 3 - макроструктура слитков из бронзы БрО10С2Н3 после модифицирования добавкой 0,05% мас. В, полученных непрерывным литьем вверх.

Помимо явного уменьшения размера зерна после добавления 0,05% мас. Zr или В макроструктура слитков полностью равноосная и даже в областях, примыкающих к поверхности слитка отсутствуют столбчатые кристаллы.

Изобретение осуществляется следующим образом.

Пример 1.

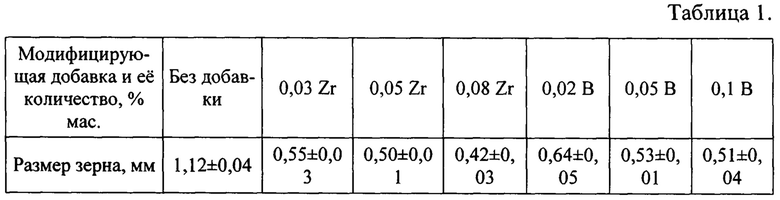

Производилось литье бронзы БрО10С2Н3 с добавкой модификатора Zr в количестве 0,03% мас. Бронзу БрО10С2Н3 готовили из чистых металлов. Плавку вели в индукционной печи в графитошамотном тигле. Чтобы создать восстановительную атмосферу, на поверхность расплава наносили бой электродного графита. Модифицирующую добавку вводили с помощью лигатуры: Cu-50% мас. Zr, приготовленной вакуумной дуговой плавкой с нерасходуемым вольфрамовым электродом. Температура ввода лигатуры составила 1145°С. Навеска лигатуры помещалась в расплав и притапливалась графитовым стержнем под зеркало расплава до полного растворения. Дополнительное перемешивание расплава не производилось. После этого плавильный узел с тиглем помещался в установку литья вверх. В установке литья вверх получали слитки диаметром 35 мм. Размер зерна слитков определяли методом секущих после травления. Размер зерна слитков представлен в таблице 1.

Пример 2.

Производилось литье бронзы БрО10С2Н3 с добавкой модификатора Zr в количестве 0,05% мас. Плавку и литье заготовок вели также как в примере 1. Температура ввода лигатуры составила 1100°С. Размер зерна полученных слитков представлен в таблице 1.

Пример 3.

Производилось литье бронзы БрО10С2Н3 с добавкой модификатора Zr в количестве 0,08% мас. Плавку и литье заготовок вели также как в примере 1. Температура ввода лигатуры составила 1140°С. Размер зерна полученных слитков представлен в таблице 1.

Пример 4.

Производилось литье бронзы БрО10С2Н3 с добавкой модификатора В в количестве 0,02% мас. Бронзу БрО10С2Н3 готовили из чистых металлов. Плавку вели в индукционной печи в графитошамотном тигле. Чтобы создать восстановительную атмосферу, на поверхность расплава наносили бой электродного графита. Модифицирующую добавку вводили с помощью лигатуры: Ni-15% мас. В, приготовленной вакуумной дуговой плавкой с нерасходуемым вольфрамовым электродом. Температура ввода лигатуры составила 1150°С. Навеска лигатуры помещалась в расплав и притапливалась графитовым стержнем под зеркало расплава до полного растворения. Дополнительное перемешивание расплава не производилось. После чего плавильный узел с тиглем помещался в установку литья вверх. В установке литья вверх получали слитки диаметром 35 мм. Размер зерна слитков определяли методом секущих после травления. Размер зерна слитков представлен в таблице 1.

Пример 5.

Производилось литье бронзы БрО10С2Н3 с добавкой модификатора В в количестве 0,05% мас. Плавку и литье заготовок вели также как в примере 1. Температура ввода лигатуры составила 1110°С. Размер зерна полученных слитков представлен в таблице 1.

Пример 6.

Производилось литье бронзы БрО10С2Н3 с добавкой модификатора В в количестве 0,1% мас. Плавку и литье заготовок вели также как в примере 1. Температура ввода лигатуры составила 1150°С. Размер зерна полученных слитков представлен в таблице 1, на которой показано влияние добавок модификаторов на размер зерна литой бронзы БрО10С2Н3.

Как видно из таблицы 1, добавка Zr или В способствует уменьшению размера зерна в сравнении с немодифицированным сплавом практически в два раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литых заготовок из антифрикционной бронзы | 2021 |

|

RU2762956C1 |

| Способ изготовления заготовок из антифрикционной бронзы литьем с последующей экструзией | 2021 |

|

RU2760688C1 |

| МОДИФИЦИРУЮЩИЙ ЛИГАТУРНЫЙ ПРУТОК Ai-Sc-Zr | 2012 |

|

RU2497971C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ СЛИТКОВ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Al-Zn-Mg-Cu-Zr | 2014 |

|

RU2561581C1 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2013 |

|

RU2559803C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СИЛУМИНОВ | 2000 |

|

RU2177048C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩИХ МАТЕРИАЛОВ ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2257419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВОЙ ЗАГОТОВКИ ИЗ ЗАЭВТЕКТИЧЕСКОГО СИЛУМИНА | 2015 |

|

RU2613498C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2757879C1 |

Изобретение относится к области металлургии цветных металлов, в частности к способам получения литых заготовок из антифрикционных оловянно-свинцовых бронз типа БрО10С2Н3, предназначенных для диффузионной сварки со сталью для создания узлов трения средней нагрузки и скоростей скольжения. Способ изготовления литых заготовок из антифрикционной бронзы для диффузионной сварки со сталью включает расплавление шихтовых материалов с получением расплава бронзы и непрерывное литье, при этом в приготовленный расплав вводят либо цирконий в количестве 0,03-0,08 мас.% в виде лигатуры Cu-50±5 мас.% Zr, либо бор в количестве 0,02-0,1 мас.% в виде лигатуры Ni-15±5 мас.% В при температуре 1100-1150°С и выдерживают модифицированный расплав до полного растворения лигатуры и усвоения циркония или бора, после чего с поверхности расплава удаляют шлак и вытягивают расплав вверх в виде прутка через водоохлаждаемый кристаллизатор. Технический результат заключается в повышении химической однородности получаемого сплава при его оптимальной равноосной мелкозернистой макроструктуре и в повышении равномерности распределения эвтектических выделений при незначительном количестве газовых дефектов в структуре сплава, а также в повышении трибологических свойств сплава при снижении его пористости. 2 н. и 4 з.п. ф-лы, 1 табл., 3 ил., 6 пр.

1. Способ изготовления литых заготовок из антифрикционной бронзы для диффузионной сварки со сталью, включающий расплавление шихтовых материалов с получением расплава бронзы и непрерывное литье, отличающийся тем, что в приготовленный расплав вводят цирконий в количестве 0,03-0,08 мас.% в виде лигатуры Cu-50±5 мас.% Zr при температуре 1100-1150°С и выдерживают модифицированный расплав до полного растворения лигатуры и усвоения циркония, после чего с поверхности расплава удаляют шлак и вытягивают расплав вверх в виде прутка через водоохлаждаемый кристаллизатор.

2. Способ по п. 1, отличающийся тем, что вытягивание расплава вверх в виде прутка через водоохлаждаемый кристаллизатор осуществляют с помощью размещения тигля с модифицированным расплавом в установке литья вверх.

3. Способ по п. 1, отличающийся тем, что вытягивание расплава вверх в виде прутка через водоохлаждаемый кристаллизатор проводится из другой печи, в которую переливают готовый модифицированный расплав.

4. Способ изготовления литых заготовок из антифрикционной бронзы для диффузионной сварки со сталью, включающий расплавление шихты с получением расплава бронзы и непрерывное литье, отличающийся тем, что в приготовленный расплав вводят бор в количестве 0,02-0,1 мас.% в виде лигатуры Ni-15±5 мас.% В при температуре 1100-1150°С и выдерживают модифицированный расплав до полного растворения лигатуры и усвоения бора, после чего с поверхности расплава удаляют шлак и вытягивают расплав вверх в виде прутка через водоохлаждаемый кристаллизатор.

5. Способ по п. 1, отличающийся тем, что вытягивание расплава вверх в виде прутка через водоохлаждаемый кристаллизатор осуществляют с помощью размещения тигля с модифицированным расплавом в установке литья вверх.

6. Способ по п. 1, отличающийся тем, что вытягивание расплава вверх в виде прутка через водоохлаждаемый кристаллизатор проводят из другой печи, в которую переливают готовый модифицированный расплав.

| Способ получения оловянно-свинцовых бронз | 1987 |

|

SU1502646A1 |

| CN 100587091 С, 03.02.2010 | |||

| US 10017841 B2, 10.07.2018 | |||

| Термокомпрессор | 1981 |

|

SU1015106A1 |

| Способ изготовления заготовок из антифрикционной бронзы литьем с последующей экструзией | 2021 |

|

RU2760688C1 |

Авторы

Даты

2022-08-12—Публикация

2021-12-03—Подача