Область техники, к которой относится изобретение

Настоящее изобретение относится к системе удержания жидкого или полужидкого металлического материала, например, алюминия, цинка, магния или любого металлического сплава, во время литья предпочтительно плоских металлических изделий, например, полос в соответствии с технологией, которая называется двухвалковое литье, или другими альтернативными технологиями литья, в которых для создания плоского металлического изделия используется два литьевых элемента.

Уровень техники

Технология двухвалкового литья является известной технологией, используемой с середины 20-го века для изготовления твердых металлических полуфабрикатов, начиная с жидкого материала. Эту технологию, в основном, используют для изготовления плоских полос, но ее можно применять для длинных изделий таких как бруски, болванки и тому подобное, так как она позволяет повысить продуктивность для тонких изделий (толщиной или диаметром до 10 мм) и потому что такие формы можно отливать с высокой скоростью при помощи двухвалкового литья в сравнении с другими технологиями. Другим преимуществом двухвалкового литья является то, что форма тонких и малых полуфабрикатов соответствует форме готового изделия, что снижает объем работы по формованию (прокатку, волочение) в последующих процессах и позволяет получить готовое изделие, которое является дешевым и изготавливается в больших количествах.

Для двухвалкового литья можно использовать разные материалы, например, железные и нежелезные сплавы, либо чистые металлы.

В стандартной компоновке литья стали двухвалковое литье выполняется на двухвалковой клети с охлаждаемыми горизонтальными валками, расположенными параллельно и рядом друг с другом, при этом их оси находятся на общей горизонтальной плоскости, в которой два охлаждаемых горизонтальных валка для литья алюминия, магния, цинка и/ или их сплавов расположены друг над другом, например, их оси расположены на общей вертикальной плоскости или на общей плоскости, которая наклонена относительно вертикали. Пространство, задаваемое литьевыми валками, питается при помощи толкателя, который подает жидкий металлический материал, контактирующий с охлаждаемыми валками, для начала отверждения. При подаче и удерживании материала толкатель работает при поддержке боковых барьеров, которые предотвращают боковое растекание жидкого или полужидкого материала до его полного отверждения и которые могут быть частью самого толкателя или отдельными узлами. В целом толкатель имеет систему каналов и камер, которые различаются в зависимости от материалов для литья и его особенностей. Обычно, жидкий материал подается самотеком или перекачиванием с помощью насосных средств, и каналы выполнены из материала, который имеет изолирующие свойства, чтобы предотвратить падение температуры и нежелательное локальное отверждение материала, и достаточное механическое сопротивление, чтобы обеспечить структурную целостность и химическую совместимость со сплавом в жидком состоянии.

Одной из наиболее критичных проблем при литье металлической полосы является боковое растекание жидкого материала, которое вызвано рабочими условиями по краям и параметрами отверждения.

Обычно при увеличенной нагрузке литья условия потока жидкости и низкая скорость литья могут вызывать приоритетное охлаждение кромки полосы, что вызывает частичное боковое растекание полосы, повышенный габаритный контроль и сниженный риск протечки. Однако в результате этого ухудшается локальное качество полосы и создается необходимость подрезки боковой части полосы.

Рабочие условия могут быть изменены для достижения более равномерных условий литья даже по бокам, но это может привести к риску повышенной боковой протечки жидкого материала, который прилипает к литьевому валку и наносит повреждения оборудования, в результате чего процесс останавливают. Этого можно избежать за счет улучшения (при помощи боковых барьеров) бокового удерживания полосы до отверждения, однако для достижения этих результатов с технической точки зрения имеются определенные ограничения.

Действительно, механические системы бокового удерживания или механические барьеры не должны выполняться из материалов, которые могут реагировать с жидким материалом, поступающим из литьевого устройства, и, если они сделаны из изолирующих материалов, то не могут эффективно удерживать материал. Кроме того, такие материалы не должны оказывать избыточное сопротивление на валки, чтобы избежать скользящего повреждения валков в результате случайного контакта. Обычно, для соблюдения этих требований такие материалы являются мягкими, например, окисные огнеупоры. Кроме того, при уменьшении литьевой нагрузки требуется также обеспечить эффективное боковое сдерживание в точках, которые находятся достаточно далеко от выхода толкателя, в положении рядом с выходом межвалкового зазора, то есть, в точке минимального расстояния между литьевыми валками, а для этого требуется использовать очень длинные и очень тонкие боковые барьеры. Указанные ранее материалы не позволяют добиться требуемой геометрии бокового барьера или работать с требуемой геометрией без растекания самого барьера или повреждения поверхности валка. За счет использования альтернативных материалов, например, стали или металлов для создания боковых барьеров, достигается эффект приклеивания жидкого металлического материла, например, алюминия или его сплавов, в дополнение к быстрому износу, который вызван химическими реакциями, коррозией и/ или абразией, поэтому возможен риск повреждения поверхности литьевых валков.

Таким образом, требуется создать систему сдерживания, которая позволит преодолеть эти недостатки.

Раскрытие изобретения

Целью настоящего изобретения является создание системы бокового сдерживания жидкого металлического материала, в частности, алюминия или магния или цинка или металлического сплава на основе одного из этих металлов, при литье предпочтительно плоских металлических продуктов, при этом такая система выполнена с возможностью улучшить производительность в плане сдерживания жидкого металлического материала при любой литьевой нагрузке и увеличения области бокового сдерживания, при этом устраняет прямой контакт устройства бокового сдерживания с жидким металлическим материалом.

Систему в соответствии с настоящим изобретением можно применять для литья, выполняемого по технологии двухвалкового литья, либо в соответствии с альтернативными технологиями литья, в которых для задания формы плоского металлического изделия используются два литьевых элемента.

Другой целью настоящего изобретения является создание системы сдерживания, которая является гибкой, что позволяет отливать металлические изделия разной толщины без необходимости замены литьевых элементов.

Настоящее изобретение достигает по меньшей мере одну их этих целей и другие цели, которые станут очевидными в свете настоящего описания, за счет системы сдерживания по меньшей мере частично жидкого металлического материала на открытом конце прохода, заданного двумя литьевыми элементами, при этом такая система содержит устройство подачи по меньшей мере одного сжатого газообразного вещества,

при этом указанное устройство подачи снабжено полым торцевым элементом, выполненным с возможностью установки рядом с указанным открытым концом прохода,

при этом указанный полый торцевой элемент задает по меньшей мере одну камеру в нем, а указанное устройство подачи выполнено с возможностью подачи по меньшей мере одного сжатого газообразного вещества в указанную по меньшей мере одну камеру,

при этом указанный полый торцевой элемент имеет по меньшей мере одну поверхность продувки указанного по меньшей мере одного сжатого газообразного вещества из указанной по меньшей мере одной камеры в зону бокового сдерживания для указанного по меньшей мере частично жидкого металлического материала,

при этом указанная по меньшей мере одна поверхность продувки имеет несколько сквозных отверстий;

и в которой две или более не находящихся в одной плоскости поверхностей продувки предусмотрены для разной ориентации потока указанного по меньшей мере одного газообразного вещества, или предусмотрена одна поверхность продувки, в которой предусмотрены две или более групп сквозных отверстий, каждая из которых ориентирована отлично от других групп.

Другое изобретение относится к литейной машине для отливки металлических материалов, которая содержит:

- два литьевых элемента, задающих проход, имеющий два открытых конца для отверждения жидкого металлического материала, подаваемого в пространство между указанными литьевыми элементами и образующего конечное изделие;

- первая система сдерживания, описанная выше, установленная рядом с первым открытым концом указанного прохода;

- предпочтительно предусмотрена вторая система сдерживания, описанная выше, установленная рядом со вторым открытым концом указанного прохода;

в которой предпочтительно два литьевых элемента представляют собой вращающиеся в противоположных направлениях валки, или ленты, или дорожки, или их комбинации.

Также изобретение относится к способу литья металлических изделий, выполняемых указанной литейной машиной, при этом способ предусматривает следующие этапы:

- подают жидкий металлический материал в пространство между двумя литьевыми элементами;

- выполняют отверждение металлического материала и получают изделие в проходе между двумя литьевыми элементами;

при этом боковое сдерживание жидкого металлического материала выполняют по меньшей мере на одном из двух открытых концов прохода при помощи первой системы сдерживания;

при этом боковое сдерживание жидкого металлического материала выполняют за счет подачи по меньшей мере одного сжатого газообразного вещества по меньшей мере в одну камеру указанного полого торцевого элемента, который при помощи по меньшей мере одной поверхности продувки продувает указанное по меньшей мере одно сжатое газообразное вещество из по меньшей мере одной камеры в сторону зоны бокового сдерживания указанного жидкого металлического материала;

предпочтительно в котором первое боковое сдерживание жидкого металлического материала выполняют на первом открытом конце прохода при помощи указанной первой системы сдерживания, и второе боковое сдерживание жидкого металлического материала выполняют на втором открытом конце прохода при помощи указанной второй системы сдерживания.

В этом описании в качестве примера приводится технология двухвалкового литья, в которой в качестве литьевых элементов используются вращающиеся в противоположных направлениях валки.

Решение в соответствии с настоящим изобретением заключается в создании барьера, включающего сжатое газообразное вещество, выполненное с возможностью сдерживать кромку плоского металлического изделия, например, полосы, во время процесса отверждения путем приложения усилия на указанную кромку таким образом, чтобы прижать жидкое металлическое изделие в направлении середины полосы и избежать бокового растекания или протечек расплавленного материала.

Принцип изобретения основан на использовании устройства подачи по меньшей мере одного сжатого газообразного вещества, которое может частично иметь такую форму, что может располагаться очень близко к валкам литейной машины на стороне, где материал входит в валки, или на стороне, где материал выходит из валков, а также по бокам валков. Такое устройство подачи выполнено с возможностью продувки по меньшей мере одного сжатого газообразного вещества, например, воздуха или инертного газа, в пространство между валками, с одной стороны в сторону центра. Такое сжатое газообразное вещество имеет двойной эффект охлаждения жидкого материала на кромке полосы, что локально ускоряет отверждение, и механического сдерживания с целью предотвратить растекание жидкого материала.

У такого решения имеется множество преимуществ.

Во-первых, применяется механическое воздействие и устраняется контакт между жидким металлическим материалом и любым другим материалом, поэтому исключается любая химическая реакция, коррозия или износ.

Более конкретно, решение в соответствии с настоящим изобретением не предусматривает какого-либо прямого контакта между полым торцевым элементом и любой поверхностью литьевых валков или между полым торцевым элементом и жидким металлическим материалом.

В частности, расстояние, отличное от нуля, всегда предусмотрено между полым торцевым элементом и любой поверхностью литьевых валков, когда полый торцевой элемент находится полностью снаружи литьевых валков и когда он по меньшей мере частично вставлен между указанными литьевыми валками, например, за счет его клиновой формы.

По меньшей мере одна поверхность продувки полого торцевого элемента сдерживает металлический материал исключительно путем продувки сжатого газообразного вещества без его контакта с отверждаемым материалом, чтобы предотвратить боковое вытекание материала из валков.

Другим преимуществом является то, что сдерживание можно выполнить в точке между валками, чего в решениях, известных из уровня техники, невозможно достичь применением какого-либо физического барьера из-за ограниченного пространства. Например, струи воздуха или инертного газа могут быть направлены к середине межвалкового зазора, а также для очень малой толщины литья. В этом случае физический барьер нельзя устроить между валками очень близко с межвалковым зазором из-за ограниченного зазора, обеспечиваемым окончательной толщиной литого изделия, например, полосы.

Наконец, значительным преимуществом продувки является возможность герметизации любого зазора между валками, даже в случае изменения положения валка, без необходимости регулировки. Например, решение в соответствии с настоящим изобретением продолжает работать в случае контроля положения при помощи программного обеспечения и внезапного изменения нагрузки в связи с условиями литья, которые могут вызвать периодические смещения валков.

Система сдерживания в соответствии с настоящим изобретением позволяет создать более концентрированные или разрозненные струи согласно ее геометрии, чтобы распределить сдерживание за счет его регулирования по рабочим условиям и сокращения расхода воздуха или инертного газа. Кроме того, давление и механическое упорное усилие вдуваемого газа можно регулировать для компенсации разного металлостатического давления расплавленного материала.

Пневматическая система или боковой барьер в соответствии с настоящим изобретением также позволяет выполнить следующие требования:

- боковое сдерживание металлического материала под высоким давлением, например, столб жидкого металла до 100-120 мм;

- область бокового сдерживания может иметь разную длину, например, 45-70 мм (обратное давление);

- система является универсальной и обеспечивает разную длину отливаемой полосы без необходимости замены литьевых валков на другие валки, имеющие другую длину.

Другие особенности и преимущества изобретения станут более очевидными в связи с подробным описанием не исчерпывающих примеров реализации.

В зависимых пунктах формулы изобретения описаны определенные варианты реализации изобретения.

Краткое описание чертежей

Описание изобретения приводится со ссылкой на фигуры, представленные в качестве неисчерпывающего примера, а именно:

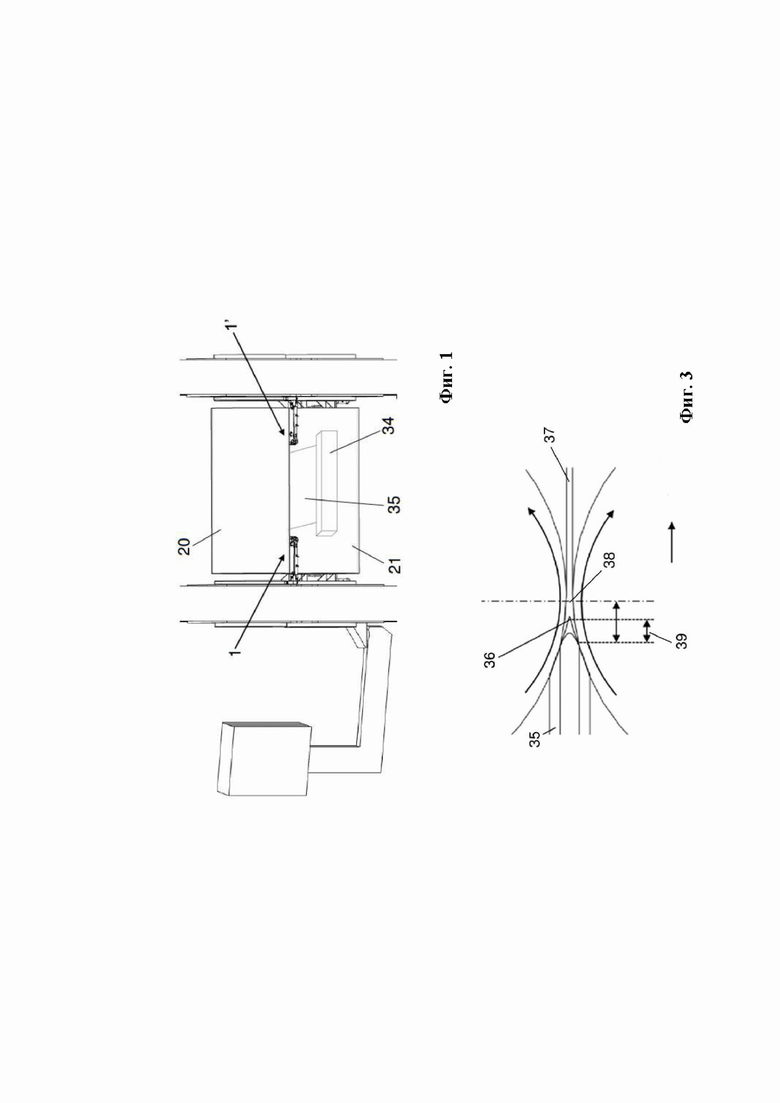

На фигуре 1 показан вид горизонтальной литейной машины с системами бокового сдерживания в соответствии с настоящим изобретением;

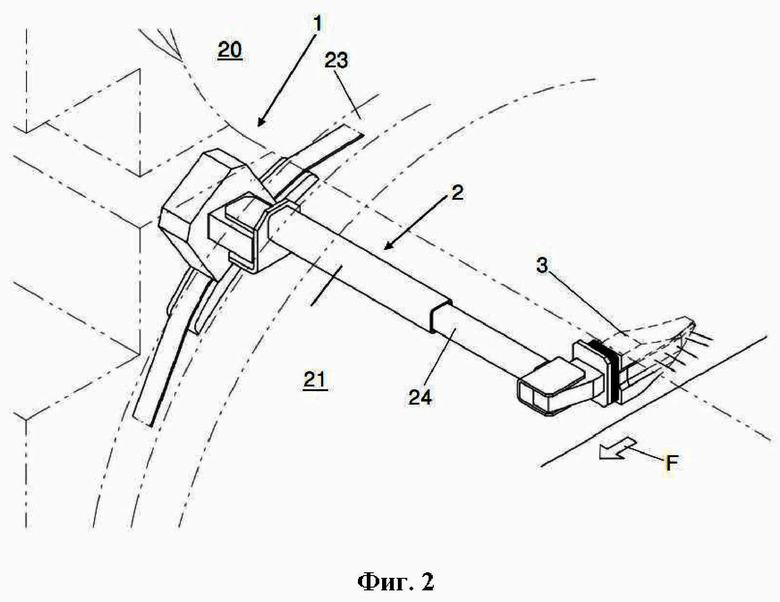

На фигуре 2 показан вид в перспективе системы в соответствии с настоящим изобретением;

На фигуре 3 показано сечение литейной машины и участка затвердения;

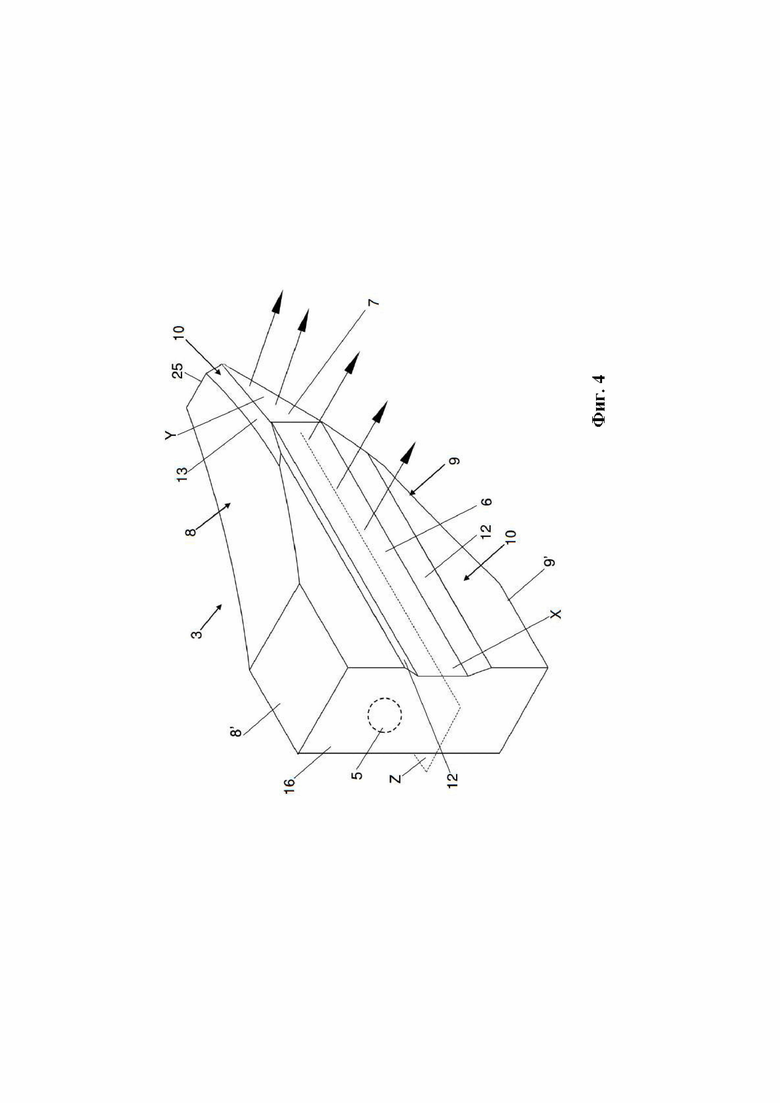

На фигуре 4 показан вид в перспективе узла системы по Фигуре 2;

На фигуре 5 показан вид сбоку варианта указанного узла, вставленного между двумя литьевыми валками;

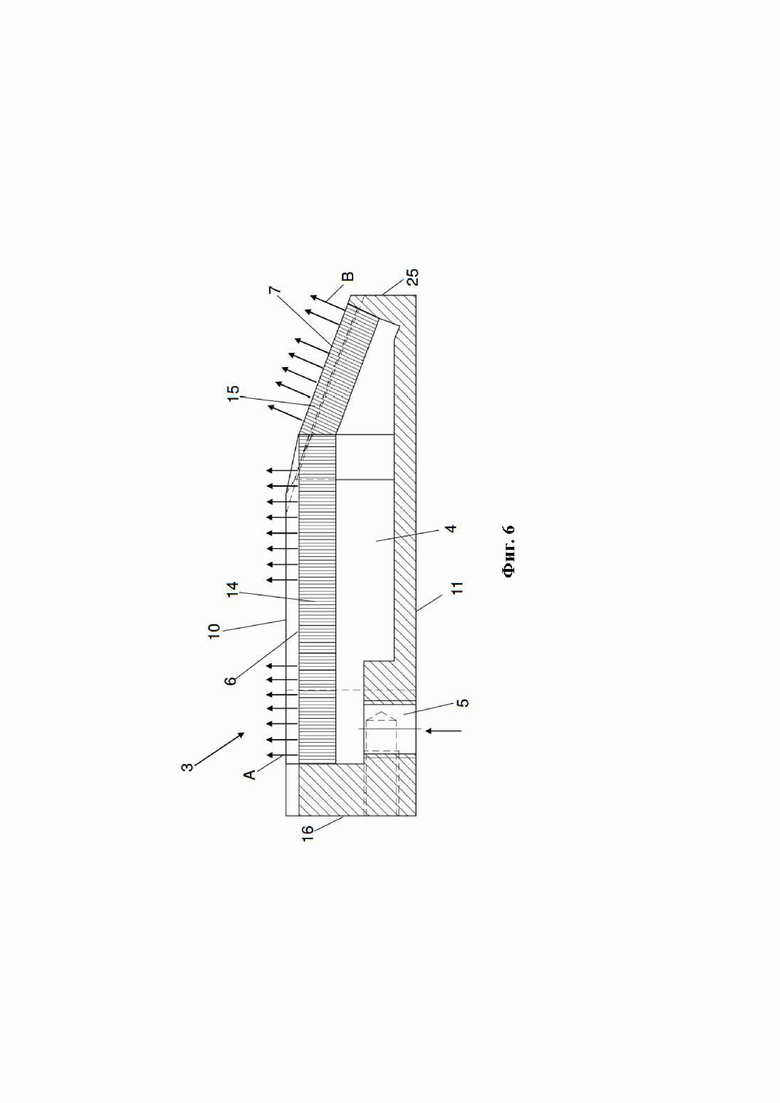

На фигуре 6 показано сечение узла по Фигуре 5;

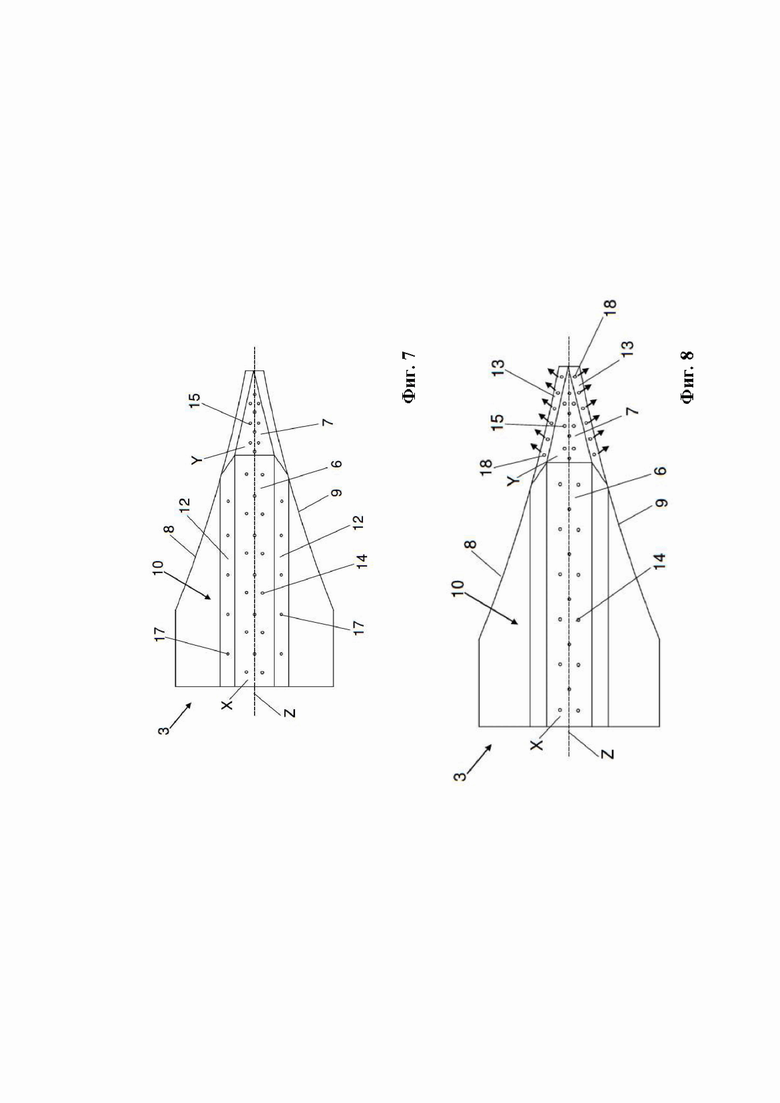

На фигуре 7 показан вид сбоку другого варианта указанного элемента;

На фигуре 8 показан вид сбоку другого варианта указанного элемента;

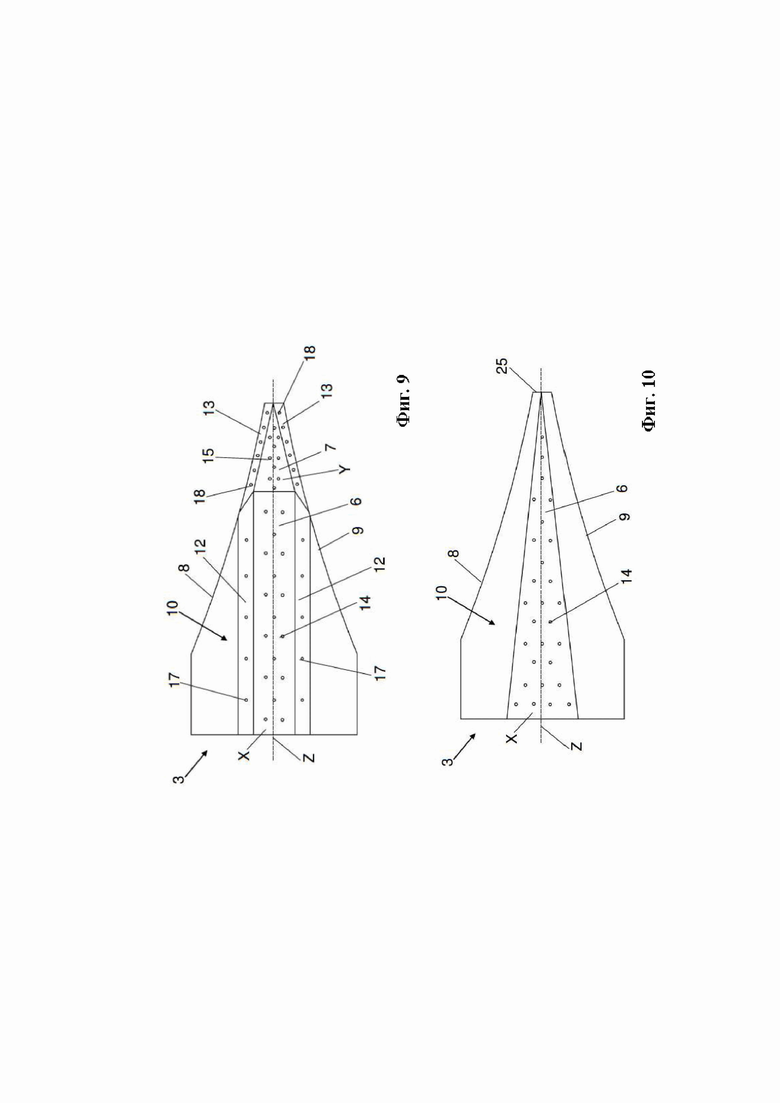

На фигуре 9 показан вид сбоку другого варианта указанного элемента;

На фигуре 10 показан вид сбоку другого варианта указанного элемента;

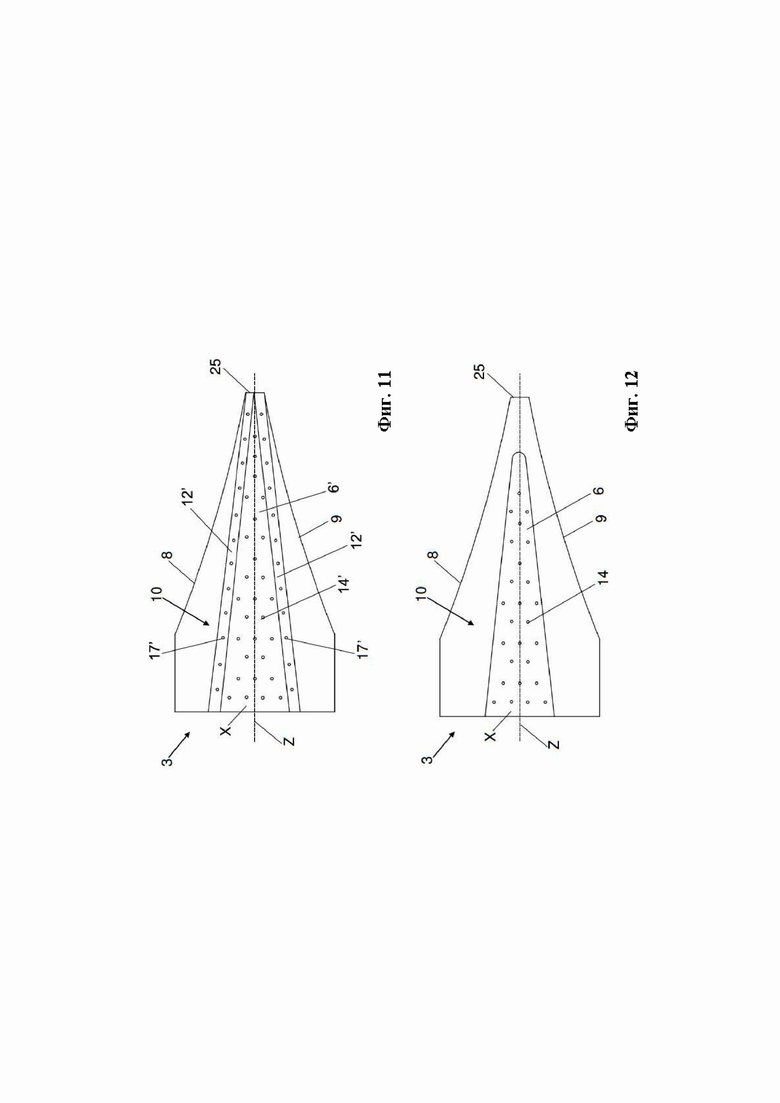

На фигуре 11 показан вид сбоку другого варианта указанного элемента;

На фигуре 12 показан вид сбоку другого варианта указанного элемента;

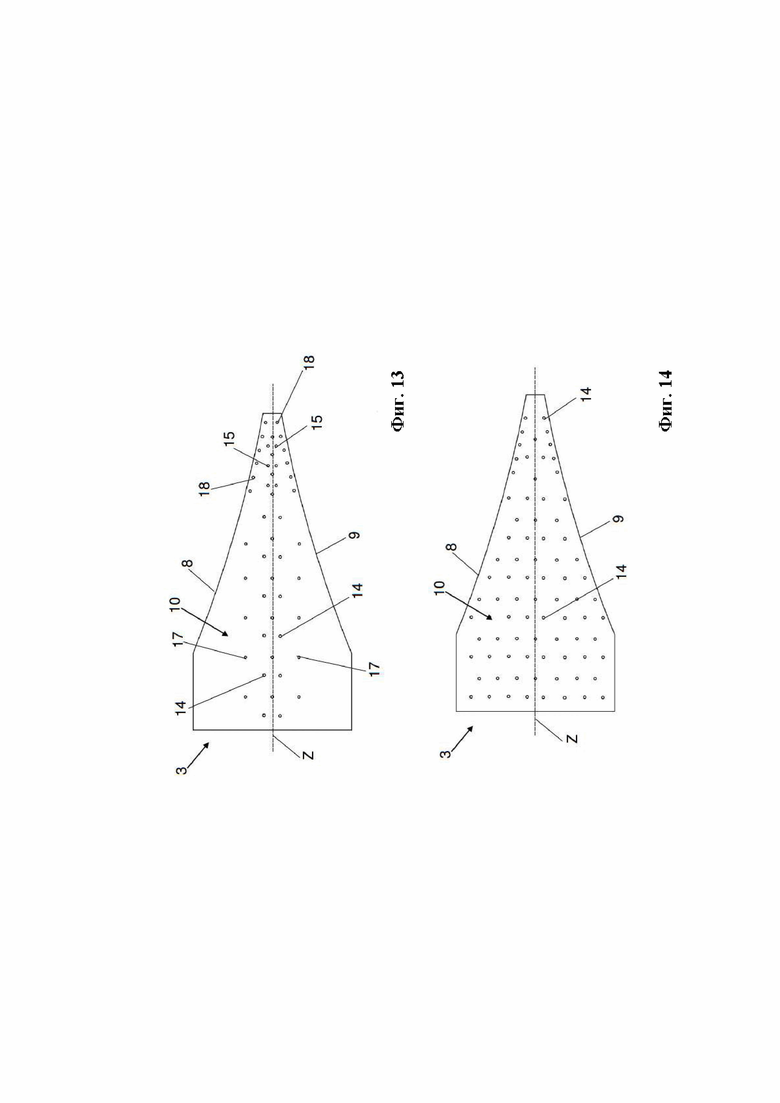

На фигуре 13 показан вид сбоку другого варианта указанного элемента;

На фигуре 14 показан вид сбоку другого варианта указанного элемента.

Одинаковые элементы или узлы имеют одинаковые ссылочные номера на фигурах.

Осуществление изобретения

Систему сдерживания в соответствии с настоящим изобретением можно применять для литья, выполняемого по технологии двухвалкового литья, либо в соответствии с альтернативными технологиями литья, в которых для задания формы плоского металлического изделия используются два литьевых элемента.

Например, такой альтернативной технологией литья может быть одна из следующих:

- одновалковое литье, при котором плоский металлический продукт отверждают за счет контакта с одним, охлаждаемым водой вращающимся валком, начиная с пространства, ограниченного указанным валком и соплом толкателя, например, разливочного устройства; в этом случае два литьевых элемента - это одиночный валок и указанное сопло;

- литье с двумя лентами или двумя дорожками (двухблочное литье), при котором плоский металлический продукт отверждают в проходе между двумя вращающимися в разных направлениях лентами или дорожками, соответственно.

- комбинированное литье с валками и лентами, валками и дорожками или лентами и дорожками.

В этом подробном описании в качестве примера приводится технология двухвалкового литья, в которой в качестве литьевых элементов используются вращающиеся в противоположных направлениях валки.

На фигуре 1 показан пример горизонтальной литейной машины с двумя горизонтальными литьевыми валками 20, 21, расположенными друг над другом, чьи оси лежат на общей вертикальной плоскости, при этом указанная машина содержит пару систем 1, 1’ сдерживания в соответствии с настоящим изобретением. Однако системы в соответствии с настоящим изобретением также можно использовать в литейных машинах, чьи оси двух валков лежат на общей плоскости, которая наклонена относительно вертикали. В частности, можно использовать вертикальную литейную машину с двумя литьевыми валками, установленными параллельно рядом друг с другом, чьи оси лежат на общей горизонтальной плоскости.

В вариантах реализации, показанных на фигурах 1 и 2, литейная машина для отливки плоских металлических изделий, например, полос, предпочтительно сделанных из алюминия, цинка, магния или их сплавов содержит:

- два вращающихся в противоположных направлениях и совмещенных литьевых валка 20, 21, определяющих выход для металлического материала, имеющий два открытых торцевых конца, для отверждения жидкого металлического материала и получения плоского изделия;

- средства подачи жидкого металлического материала в пространство между двумя литьевыми валками к проходу, заданному двумя литьевыми валками;

- первая система 1 сдерживания, установленная рядом с первым открытым концом прохода;

- предпочтительно вторая система 1’ сдерживания, установленная рядом со вторым открытым концом указанного прохода.

Достаточно использовать одну систему сдерживания, если требуется сдерживать жидкий металлический материал сбоку только с одного из двух боковых концов указанного прохода.

Средства подачи, которые известны сами по себе, содержат:

- разливочное устройство 34 для сбора жидкого металлического материала, например, поступающего из впускного канала (не показан);

- толкатель 35, предпочтительно сделанный из керамического материала, для подачи жидкого металлического материала, поступающего из разливочного устройства 34, в проход, ограниченный двумя литьевыми валками 20, 21.

Средства перемещения (не показаны) для перемещения первой системы 1 сдерживания и/ или второй системы 1’ сдерживания, могут быть предусмотрены для регулирования расстояния друг от друга в направлении, параллельном плоскости, содержащей оси вращения двух литьевых валков 20, 21. Такими средствами перемещения могут быть линейные приводы, например, гидравлические, пневматические, механические приводы, их комбинации и тому подобное.

Это позволяет отливать металлические изделия разной длины, например, полосы, без необходимости замены литьевых валков. Для перехода с одного размера полосы на другой требуется только перемещение по меньшей мере одной из двух систем 1, 1’ бокового сдерживания относительно литьевых валков 20, 21 вдоль указанного направления. Это также применяется в случае применения одиночной системы сдерживания.

Поэтому при фиксированной равной ширине литьевых валков система бокового сдерживания может быть перемещена таким образом, чтобы задать разную ширину отливаемой полосы, и поэтому не требуется использовать отдельный набор валков как в решениях, известных из уровня техники, когда система сдерживания не может быть перемещена вбок, и поэтому требуется менять литьевые валки каждый раз при отливке полос разной ширины.

Системы 1, 1’ сдерживания на фигуре 1 установлены на стороне, где металлический материал (жидкий металл) поступает в пространство между двумя литьевыми валками 20, 21; при этом на фигуре 2 показана одна система 1 сдерживания, которая установлена на стороне, где металлический материал (жидкий металл) выходит из литьевых валков 20, 21. Направление подачи металлического материала указано стрелкой F на фигуре 2.

В другом варианте реализации изобретения одна или две системы сдерживания могут быть предусмотрены на стороне входа металлического материала и на стороне выхода металлического материала.

Во всех вариантах реализации изобретения каждая боковая система 1, 1’ сдерживания отливаемого материала с соответствующей открытой торцевой стороны прохода, заданного между двумя литьевыми валками 20, 21, содержит (фигура 2) устройство 2 подачи по меньшей мере одного сжатого газообразного вещества, имеющее полый торцевой элемент 3, выполненный с возможностью установки рядом с указанной открытой торцевой стороной прохода, заданного литьевыми валками 20, 21.

Полый торцевой элемент 3 может, по меньшей мере, частично иметь форму клина, чтобы его можно было вставить, по меньшей мере, частично между двумя литьевыми валками на открытой стороне прохода.

В качестве альтернативы форме клина полый торцевой элемент 3 может иметь форму прямоугольного или пирамидального параллелепипеда или любую другую форму, выполненную с возможностью размещения указанного полого элемента рядом с проходом, заданным между двумя литьевыми валками, при этом упомянутый полый элемент 3 может быть, по меньшей мере, частично вставлен между двумя литьевыми валками на открытом конце прохода.

В примере, показанном на фигурах, полый торцевой элемент 3 имеет форму клина.

Предпочтительно каждое устройство подачи 2 и соответствующий торцевой элемент 3 расположены продольно и в наружном положении, например, в полностью наружном положении, относительно зоны, занятой толкателем 35.

Полый торцевой элемент 3 задает в нем по меньшей мере одну камеру 4, например, одиночную камеру, как показано в варианте реализации на фигуре 6, не имеющем ограничительного характера. В других вариантах реализации может быть предусмотрено от двух до шести камер. Однако варианты с количеством камер больше (и даже значительно больше чем) шесть не исключены, например, если камеры соответствуют пористости материала, из которого сделан полый элемент 3.

Устройство 2 подачи выполнено с возможностью подачи по меньшей мере одного сжатого газообразного вещества, например, воздуха или инертного газа, внутри по меньшей мере одной камеры 4.

Предпочтительно полый торцевой элемент 3 имеет по меньшей мере одну поверхность продувки сжатого газообразного вещества из указанной по меньшей мере одной камеры 4 в зону бокового сдерживания для металлического материала, отливаемого между литьевыми валками 20, 21.

Как показано в варианте реализации на Фигуре 2, не имеющем ограничительного характера, каждая система 1 сдерживания может быть установлена на ее первом конце на упоре 23 нижнего литьевого валка 21, и снабжена опорным рычагом 24, поддерживающим соответствующий полый торцевой элемент 3 на втором конце системы, противоположном первому концу.

Средства 40 перемещения полого торцевого элемента 3 одной из двух систем 1, 1’ сдерживания могут быть предусмотрены для регулирования расстояния друг от друга в направлении, параллельном плоскости, содержащей оси вращения двух литьевых валков 20, 21.

Например, для каждой системы 1, 1’ сдерживания предусмотрено одного средство 40 перемещения.

В частности, средство 40 перемещения выполнено с возможностью перемещения опорного рычага 24 полого торцевого элемента 3 в направлении, параллельном плоскости, содержащей оси вращения двух литьевых валков 20, 21.

Таким средством 40 перемещения, например, может быть линейный привод, в том числе гидравлический, пневматический или механический привод. Предпочтительно по меньшей мере одна поверхность продувки имеет несколько сквозных отверстий, сообщающихся по меньшей мере с одной камерой 4, или выполнена из пористого связующего материала для выброса струй воздуха или инертного газа.

Во всех вариантах реализации изобретения полый торцевой элемент 3 содержит первую наружную поверхность 10, которая может быть направлена к боковой зоне сдерживания и содержащую по меньшей мере одну поверхность продувки.

Предпочтительно полый торцевой элемент 3 также содержит:

- вторую наружную поверхность 11, противоположную первой поверхности 10, предпочтительно содержащую по меньшей мере одно входное отверстие 5 для по меньшей мере для одного сжатого газообразного вещества,

- третью наружную поверхность 8 и четвертую наружную поверхность 9, противоположные друг другу и соединяющие первую поверхность 10 со второй поверхностью 11.

В примере, который не носит исчерпывающий характер, полый торцевой элемент 3, по меньшей мере, частично имеет форму клина, которая подходит для вставки между двумя литьевыми валками. Третья наружная поверхность 8 и четвертая наружная поверхность 9 задают форму клина полого торцевого элемента 3 (Фигуры с 7 по 14).

Третья поверхность 8 и четвертая поверхность 9 могут быть плоскими или криволинейными, либо частично плоскими и частично криволинейными, и сходятся в центральной плоскости Z полого элемента 3, задавая форму клина.

В случае криволинейных или частично криволинейных поверхностей 8 и 9 радиус их кривизны практически равен наружному радиусу соответствующего литьевого валка.

В качестве примера, во время работы системы сдерживания в соответствии с изобретением минимальное расстояние между полым торцевым элементом 3 и литьевыми валками 20, 21, которое является минимальным расстоянием между поверхностями 8, 9 и соответствующим литьевым валком, составляет примерно от 0,5 до 2 мм, например, около 1 мм. Предпочтительно, расстояние между полым торцевым элементом 3 и краем жидкого металлического материала составляет примерно от 8 до 12 мм, например, 10 мм.

По варианту реализации полого торцевого элемента 3 по меньшей мере одно впускное отверстие 5 может быть предусмотрено в пятой поверхности 16 (Фигура 4), которая удалена от заостренного конца 25 клинообразной формы, и которая соединяет первую поверхность 10 со второй поверхностью 11 и третью поверхность 8 с четвертой поверхностью 9.

В примере на Фигурах 4 и 5 третья поверхность 8 и четвертая поверхность 9, которые задают форму клина, являются криволинейными, а также имеют плоскую часть 8’, 9’, расположенную у пятой поверхности 16. По меньшей мере одного впускное отверстие для по меньшей мере одной камеры 4 также (или исключительно) может быть предусмотрено в плоской части 8’ и/ или в плоской части 9’. Плоские части 8’ и 9’ также могут быть не предусмотрены; в этом случае третья поверхность 8 и четвертая поверхность 9 являются полностью искривленными и задают форму клина полого торцевого элемента 3.

Предпочтительно, третья поверхность 8 и четвертая поверхность 9 установлены симметрично центральной плоскости Z полого элемента 3.

Предпочтительно, во всех вариантах реализации изобретения полый торцевой элемент 3 может быть выполнен в виде неразъемного элемента при помощи 3D-принтера предпочтительно из одного из следующих материалов: графит, силикат кальция, медь, бронза.

В качестве альтернативы полый торцевой элемент 3 может быть выполнен из нескольких элементов, каждый из разных материалов.

Например, деталь или элемент, содержащие по меньшей мере одну поверхность продувки, или детали или элементы, содержащие соответствующую поверхность продувки, могут быть выполнены из пористого связующего материала, например, спеченной бронзы или пенокерамики, либо могут быть заданы тканой металлической нитью, либо в которой упомянутое связующее получают при помощи аддитивной технологии.

Предпочтительно, но необязательно, устройство 2 подачи может быть пневматическим устройством или устройством, выполненным с возможностью сжатия и подачи газообразного вещества.

В первом варианте реализации полого торцевого элемента 3 первая поверхность 10 имеет две или более поверхности продувки, которые находятся в разных плоскостях относительно друг друга, для разной ориентации потока газообразного вещества в сторону зоны сдерживания. Такая конфигурация позволяет продувать струи воздуха или инертного газа по меньшей мере в двух направлениях и поэтому в сторону по меньшей мере двух разных зон пространства, заключенного между двумя литьевыми валками, для улучшенного бокового сдерживания жидкого металлического материала и/ или удлинения зоны сдерживания.

Например, сквозные отверстия каждой поверхности продувки взаимно параллельны или наклонены на угол, отличный от нуля, относительно сквозных отверстий других поверхностей продувки.

Предпочтительно внутри полого торцевого элемента 3 может быть предусмотрен ряд камер 4, чье количество равно количеству поверхностей продувки, при этом каждая камера подает материал на соответствующую поверхность продувки.

В вариантах реализации изобретения, показанных на фигурах 5, 6, 7, 8, 9 и 11 этого первого варианта реализации, полый торцевой элемент 3 имеет форму клина, но, как указано выше, упомянутый полый элемент может иметь другие формы.

Первый вариант указанного первого варианта реализации, показанный на Фигуре 5, имеет поверхности 6, 7 продувки на первой поверхности 10.

Поверхность 6 продувки задает плоскость Х, а поверхность 7 продувки, которая предпочтительно расположена рядом с поверхностью 6 продувки, задает плоскость Y, находящуюся под углом к плоскости Х.

Поверхность 6 продувки удалена от заостренного конца 25 полого торцевого элемента 3, а поверхность 7 продувки расположена рядом с этим заостренным концом.

Например, поверхность 6 продувки является плоской и имеет прямоугольную форму, предпочтительно вытянутую, при этом поверхность 7 продувки является плоской и имеет треугольную форму, предпочтительно в форме равнобедренного треугольника, при этом основание равнобедренного треугольника предпочтительно расположено рядом с одной из двух меньших сторон прямоугольной формы поверхности 6 продувки.

Центральная плоскость Z разделяет две поверхности 6, 7 продувки на две равные части.

Когда система сдерживания установлена на открытой стороне прохода, заданного между двумя вращающимися в разных направлениях литьевыми валками 20, 21, поверхность 6 продувки установлена перпендикулярно плоскости подачи металлического материала, а поверхность 7 продувки имеет первый конец, которая расположен рядом с поверхностью 6 продувки и зоной бокового сдерживания, и второй конец, который удален от поверхности 6 продувки и указанной зоной бокового сдерживания.

Другими словами, когда поверхность 7 продувки приближается к межвалковому зазору, она отклоняется относительно центральной плоскости литьевых валков, которая перпендикулярна плоскости, содержащей обе оси вращения упомянутых литьевых валков. Поэтому с учетом направления подачи металлического материала, поверхность 7 продувки отклоняется относительно кромки металлического материала, поступающего между литьевыми валками, если система установлена на стороне, где материал поступает между валками, или сходится относительно кромки металлического материала, выходящего из литьевых валков, если система установлена на стороне, где материал выходит из валков. Поверхность продувки 6, главным образом, параллельна указанной кромке. Такое выполнение позволяет продувать струи воздуха или инертного газа, направленные к кромке материала, а также к внутренней зоне, расположенной рядом с межвалковым зазором, в пространстве между двумя литьевыми валками, для повышенного бокового сдерживания в зоне, что не достигается механическими барьерами, известными из уровня техники.

В примере на Фигуре 5 поверхность продувки 6 имеет несколько сквозных отверстий 14, при этом поверхность 7 продувки несколько сквозных отверстий 15.

Сквозные отверстия 14 могут быть взаимно параллельны и наклонены относительно взаимно параллельных сквозных отверстий 15, например, на острый угол, предпочтительно между 5° и 45°, более предпочтительно между 10° и 35°. Стрелки А и В на Фигуре 6 показывают направление струй, выходящих из сквозных отверстий 14 и 15, соответственно.

В качестве альтернативы сквозным отверстиям поверхности 6, 7 продувки могут быть выполнены из пористого связующего материала.

Второй вариант указанного варианта реализации, показанный на Фигуре 7, предусматривает первую поверхность 10, имеющую четыре расположенные в разных плоскостях поверхности 6, 7, 12 продувки для разной ориентации потока газообразного вещества в зону сдерживания.

Помимо двух поверхностей 6, 7 продувки по первому варианту, по второму варианту реализации предусмотрены две боковые поверхности 12 продувки рядом с поверхностью 6 продувки, установленные симметрично центральной плоскости Z полого торцевого элемента 3, который разделяют поверхность 6 продувки и поверхность 7 продувки на две равные части.

Если поверхность сдерживания установлена на открытом торцевом конце прохода, заданного между двумя литьевыми валками, две поверхности 12 продувки имеют соответствующий первый конец, расположенный рядом с поверхностью 6 продувки, но на расстоянии от зоны бокового сдерживания, относительно их соответствующего второго конца, который удален от поверхности 6 продувки, но расположен рядом с зоной бокового сдерживания.

Другими словами, каждая поверхность 12 продувки задает соответствующую плоскость, расположенную под углом рядом с плоскостью Х поверхности 6 продувки и, начиная с плоскости Х, отклоняющуюся относительно центральной плоскости Z, для продувки дополнительных струй воздуха или инертного газа, которые сходятся, например, обе сверху или снизу в случае горизонтальной литейной машины, к плоскости подачи металлического материала, в частности, к краю металлического материала на этапе литья для увеличения бокового сдерживания жидкого металла.

В частности, боковые поверхности 12 продувки и центральная поверхность 6 продувки задают паз первой поверхности 10.

В качестве примера поверхности 12 продувки являются плоскими и прямоугольными или трапециевидными по форме, предпочтительно имеют форму прямоугольной трапеции, при этом самое большое основание прямоугольной трапеции предпочтительно расположено рядом с одной из двух больших сторон прямоугольной формы поверхности 6 продувки.

В примере реализации на Фигуре 7 поверхность продувки 6 имеет несколько сквозных отверстий 14, поверхность 7 продувки имеет несколько сквозных отверстий 15, а две поверхности 12 продувки имеют несколько сквозных отверстий 17.

Сквозные отверстия 14 могут быть взаимно параллельны и наклонены относительно взаимно параллельных сквозных отверстий 15, например, на острый угол, предпочтительно между 5° и 45°, более предпочтительно между 10° и 35°.

Сквозные отверстия 17 могут быть взаимно параллельны и наклонены относительно сквозных отверстий 14, например, на острый угол, предпочтительно между 5° и 45°, более предпочтительно между 10° и 35°. Однако оси сквозных отверстий 17 поверхностей 12 продувки наклонены относительно осей сквозных отверстий 15 поверхности 7 продувки.

В качестве альтернативы сквозным отверстиям поверхности продувки 6, 7, 12 могут быть выполнены из пористого связующего материала.

Третий вариант указанного варианта реализации, показанный на Фигуре 8, предусматривает первую поверхность 10, имеющую четыре расположенных в разных плоскостях поверхности 6, 7, 13 продувки для разной ориентации потока газообразного вещества в зону сдерживания.

Помимо двух поверхностей 6, 7 продувки по первому варианту, третий вариант реализации предусматривает две боковые поверхности продувки 13 рядом с поверхностью 7 продувки, установленные симметрично центральной плоскости Z полого торцевого элемента 3, который разделяют поверхность 6 продувки и поверхность 7 продувки на две равные части.

Если поверхность сдерживания установлена на открытом торцевом конце прохода, заданного между двумя литьевыми валками, две поверхности 13 продувки имеют соответствующий первый конец, расположенный рядом с поверхностью 7 продувки и с зоной бокового сдерживания, относительно их соответствующего второго конца, который удален от поверхности 7 продувки и от зоны бокового сдерживания.

Другими словами, каждая поверхность 13 продувки задает соответствующую плоскость, расположенную под углом и рядом с плоскостью Y поверхности 7 продувки и, начиная с плоскости Y, отклоняющуюся относительно центральной плоскости Z, таким образом, что две поверхности 13 продувки направлены одна к литьевому валку 20, а другая к литьевому валку 21, и поэтому они не направлены к плоскости подачи металлического материала. Это позволяет продувать дополнительные струи воздуха или инертного газа, направленные к литьевому валку 20 и литьевому валку 21 таким образом, чтобы эти литьевые валки удерживали воздух в пространстве между ними, определяя зону с повышенным давлением перед краем отливаемого изделия, что уменьшает растекание жидкого металла рядом с межвалковым зазором.

В качестве примера поверхности 13 продувки являются плоскими и прямоугольными или трапециевидными по форме, при этом предпочтительно самое маленькое основание трапеции расположено рядом с одной из двух равных сторон равнобедренного треугольника поверхности 7 продувки.

В примере на Фигуре 8 поверхность 6 продувки имеет несколько сквозных отверстий 14, поверхность 7 продувки имеет несколько сквозных отверстий 15, а две поверхности 13 продувки имеют несколько сквозных отверстий 18.

Сквозные отверстия 14 могут быть взаимно параллельны и наклонены относительно взаимно параллельных сквозных отверстий 15, например, на острый угол, предпочтительно между 5° и 45°, более предпочтительно между 10° и 35°.

Сквозные отверстия 18 могут быть взаимно параллельны и наклонены относительно сквозных отверстий 15, например, на острый угол, предпочтительно между 5° и 45°, более предпочтительно между 10° и 35°.

Предпочтительно оси сквозных отверстий 18 поверхностей 13 продувки наклонены относительно осей сквозных отверстий 14 поверхности 6 продувки.

В качестве альтернативы сквозным отверстиям поверхности продувки 6, 7, 13 могут быть выполнены из пористого связующего материала.

Четвертый вариант указанного варианта реализации, показанный на Фигуре 9, предусматривает первую поверхность 10, снабженную шестью расположенными в разных плоскостях поверхностями 6, 7, 12, 13 продувки для разной ориентации потока газообразного вещества в зону сдерживания.

Помимо двух поверхностей 6, 7 продувки первого варианта, этот четвертый вариант предусматривает две дополнительные поверхности 13 продувки, предусмотренные в третьем варианте, и две дополнительные поверхности 12 продувки, предусмотренные во втором варианте.

Пятый вариант указанного варианта реализации, показанный на Фигуре 11, имеет первую поверхность 10, имеющую три расположенных в разных плоскостях поверхности 6’, 12’ продувки для разной ориентации потока газообразного вещества в зону сдерживания.

Центральная поверхность 6 продувки задает первую плоскость Х, а две боковые поверхности 12’ продувки расположены рядом с поверхностью 6 продувки и установлены симметрично центральной плоскости Z полого торцевого элемента 3, который разделяет поверхность 6 продувки на две равные части.

Если поверхность сдерживания установлена на открытом конце прохода, заданного между двумя литьевыми валками, две поверхности 12’ продувки имеют соответствующий первый конец, расположенный рядом с поверхностью 6 продувки, но на расстоянии от зоны бокового сдерживания, относительно их соответствующего второго конца, который удален от первой поверхности 6’ продувки, но расположен рядом с зоной бокового сдерживания.

Другими словами, каждая поверхность 12’ продувки задает соответствующую плоскость, расположенную под углом рядом с плоскостью Х поверхности 6’ продувки и, начиная с плоскости Х, отклоняющуюся относительно центральной плоскости Z, для продувки дополнительных струй воздуха или инертного газа, которые сходятся, например, обе сверху или снизу в случае горизонтальной литейной машины к плоскости подачи металлического материала, в частности, к краю металлического материала на этапе литья для увеличения бокового сдерживания жидкого металла.

В частности, боковые поверхности 12’ продувки и центральная поверхность 6’ продувки задают паз первой поверхности 10.

Например, центральная поверхность 6’ продувки является плоской и треугольной, предпочтительно имеет форму равнобедренного треугольника, а поверхность 12’ продувки является плоской и прямоугольной или трапециевидной, при этом ее сторона расположена рядом с одной из равных сторон равнобедренного треугольника поверхности 6’ продувки.

В примере на Фигуре 11 поверхность 6’ продувки имеет несколько сквозных отверстий 14’, при этом поверхность 12’ продувки имеет несколько сквозных отверстий 17’.

Сквозные отверстия 17’ каждой боковой поверхности 12’ продувки могут быть взаимно параллельны и наклонены относительно сквозных отверстий 14’, например, на острый угол, предпочтительно между 5° и 45°, более предпочтительно между 10° и 35°.

В качестве альтернативы сквозным отверстиям поверхности 6’, 12’ продувки могут быть выполнены из пористого связующего материала.

Во втором варианте реализации полого торцевого элемента 3 первая поверхность 10 имеет одну поверхность продувки, в которой предусмотрено две или более групп сквозных отверстий, предпочтительно разного размера, каждая группа при этом по-разному ориентирована относительно других групп для разной ориентации потока газообразного вещества в зону сдерживания. Такое выполнение позволяет продувать струи воздуха или инертного газа, направленные к краю материала, по меньшей мере в двух направлениях и поэтому в сторону по меньшей мере двух разных зон пространства, заключенного между двумя литьевыми валками, для улучшенного бокового сдерживания жидкого металлического материала и удлинения зоны сдерживания.

Например, сквозные отверстия каждой группы продувки взаимно параллельны или наклонены на угол, отличный от нуля, относительно сквозных отверстий других групп.

Предпочтительно одна, две или больше двух камер 4 предусмотрены внутри полого торцевого элемента 3.

В вариантах реализации изобретения, показанных на Фигурах 10, 12, 13 и 14 этого второго варианта реализации, полый торцевой элемент 3 имеет форму клина, но, как указано выше, упомянутый полый элемент может иметь другие формы.

Первый вариант указанного второго варианта реализации, показанный на Фигуре 10, имеет одну поверхность 6 продувки на первой поверхности 10, при этом поверхность продувки предпочтительно выполнена в углублении указанной первой поверхности 10.

Центральная поверхность 6 продувки является плоской или криволинейной.

Когда поверхность сдерживания установлена на открытой стороне прохода, заданного между двумя вращающимися в противоположные стороны литьевыми валками, поверхность 6 продувки, если она является плоской, расположена перпендикулярна плоскости подачи металлического материала.

В случае криволинейной поверхности по мере ее приближения к межвалковому зазору она отклоняется относительно центральной плоскости литьевых валков, которая перпендикулярна плоскости, содержащей обе оси вращения упомянутых литьевых валков. Поэтому с учетом направления подачи металлического материала, поверхность продувки 6 отклоняется относительно кромки металлического материала, поступающего между литьевыми валками, если система установлена на стороне, где материал поступает между валками, или сходится относительно кромки металлического материала, выходящего из литьевых валков, если система установлена на стороне, где материал выходит из валков. Такое выполнение позволяет продувать струи воздуха или инертного газа, направленные к кромке материала, а также к внутренней зоне, расположенной рядом с межвалковым зазором, в пространстве между двумя литьевыми валками, для повышенного бокового сдерживания в зоне, что не достигается механическими барьерами, известными из уровня техники.

В примере на Фигуре 10 поверхность 6 продувки является треугольной и имеет вершину в заостренном конце 25 клиновидного полого торцевого элемента 3.

Центральная плоскость Z разделяет поверхность 6 продувки на две равные части.

В примере на Фигуре 10 поверхность 6 продувки имеет несколько сквозных отверстий 14.

Может быть предусмотрено две или более группы сквозных отверстий 14, например, разного размера, при этом каждая группа имеет разную ориентацию или наклон по сравнению с другими группами для разной ориентации потока газообразного вещества к зоне сдерживания. Таким образом, по-разному ориентированные струи воздуха или инертного газа можно получить аналогично струям, получаемым при помощи различных вариантов первого варианта реализации, в котором предусмотрено две или более поверхностей продувки.

Второй вариант указанного второго варианта реализации, показанный на Фигуре 12, идентичен варианту на Фигуре 10, за исключением того, что он имеет поверхность 6 продувки с практически треугольной формой и предпочтительно скругленную вершину, расположенную на расстоянии от заостренного конца 25 клиновидного полого торцевого элемента 3.

По третьему и четвертому вариантам указанного второго варианта реализации, показанных на Фигурах 13 и 14, соответственно, предусмотрены полностью плоская или криволинейная первая поверхность 10, которая совпадает с единственной поверхностью продувки.

Поверхность 10 имеет две или более групп сквозных отверстий, предпочтительно разного размера, каждая группа при этом по-разному ориентирована относительно других групп для разной ориентации потока газообразного вещества в зону сдерживания.

Например, может быть предусмотрено две или более групп сквозных отверстий, каждая группа имеет разную ориентацию или наклон относительно других групп для разного ориентирования струй воздуха или инертного газа аналогично струям, полученным при помощи разных вариантов по первому варианту реализации, который предусматривает две или более поверхности продувки.

В примере на Фигуре 13 сквозные отверстия распределены по-разному на поверхности 10, но исключительно в центральной зоне поверхности 10. В частности, сквозные отверстия можно разделить на шесть групп, соответствующие сквозным отверстиям 14, 15, 17, 18 варианта по Фигуре 9, который предусматривает шесть поверхностей продувки.

В примере на Фигуре 14 сквозные отверстия 14 распределены по-разному, но в целом по всей поверхности 10.

Во всех вариантах реализации, указанных выше (Фигуры 5-14), сквозные отверстия можно расположить в виде сот на одной или нескольких поверхностях продувки, то есть с распределением сквозных отверстий в рядах с отступом. Предпочтительно плотность отверстий на поверхности 10 полого торцевого элемента 3 выполнена таким образом, что общая площадь поверхности на поверхности 10 составляет от 50% до 70% площади поверхности 10.

Процесс отверждения жидкого металлического материала при помощи литейной машины показан на Фигурах 1-3. В этом процессе изделия, например, полосы или листы, напрямую отливают из жидкого металлического материала через толкатель 35 между двумя охлаждаемыми и вращающимися в противоположных направлениях литьевыми валками 20, 21. Поперечное сечение области отверждения показано на Фигуре 3. Как только жидкий металлический материал касается валков 20, 21, начинает образовываться твердая оболочка, которая увеличивается при движении к выходному проходу 38. Твердая оболочка, приклеенная к верхнему валку 20 и нижнему валку 21, достигает точки 36 отверждения непосредственно перед выходным проходом 38 (обычно общая длина отверждения составляет от 10 до 20 мм при стандартном процессе литья при скорости литья 1,2 м/мин и толщине металлического листа 5 мм), и там металлическое изделие деформируется литьевыми валками 20, 21, в результате чего получают литьевое изделие 37.

Система сдерживания в соответствии с настоящим изобретением в одном из его вариантов реализации может использоваться, в частности, для перемещения жидкого металла или жидкого металлического сплава путем приложения давления по глубине 39 тигля (Фигура 3, в соответствии с фактической длиной отверждения) во время литья. Это давление, которое создается исключительно воздухом или инертным газом, подаваемым устройством 2 подачи, контролирует положение бокового края металлического материала в области между толкателем 35 и выходным проходом 38, где отсутствует реальное физическое сдерживание.

Система сдерживания в соответствии с настоящим изобретением также может использоваться после выходного прохода 38 для сдерживания жидкого металлического материала, все еще присутствующего на выходе из литьевых валков.

Изобретение относится к области литейного производства. Система (1) сдерживания, по меньшей мере, частично жидкого металлического материала от бокового растекания на открытой торцевой стороне прохода, образованного между двумя литейными элементами литейной машины, содержит устройство (2) подачи по меньшей мере одного сжатого газа. Устройство (2) снабжено полым торцевым элементом (3) с по меньшей мере одной камерой, установленным рядом с открытой торцевой стороной прохода. Элемент (3) содержит поверхность продувки с отверстиями для продувки сжатого газа или газов из указанной камеры в зону бокового сдерживания. Две или более поверхности продувки не находятся в одной плоскости или в одной поверхности продувки выполнены две или более группы отверстий, каждая из которых ориентирована отлично от других групп, для различной ориентации потока газа. Обеспечивается увеличенная область бокового сдерживания при устранении прямого контакта металла с устройством бокового сдерживания. 3 н. и 15 з.п. ф-лы, 14 ил.

1. Система (1) сдерживания, по меньшей мере, частично жидкого металлического материала от бокового растекания на открытой торцевой стороне прохода, образованного между двумя литейными элементами литейной машины, содержащая устройство (2) подачи по меньшей мере одного сжатого газообразного вещества, снабженное полым торцевым элементом (3), выполненным с возможностью установки рядом с открытой торцевой стороной указанного прохода, при этом в упомянутом полом торцевом элементе (3) выполнена по меньшей мере одна камера (4), причем указанное устройство (2) подачи выполнено с возможностью подачи по меньшей мере одного сжатого газообразного вещества в указанную по меньшей мере одну камеру (4),

при этом указанный полый торцевой элемент (3) содержит по меньшей мере одну поверхность (6, 7) продувки, в которой выполнены сквозные отверстия (14, 15), обеспечивающую продувку по меньшей мере одного сжатого газообразного вещества из указанной по меньшей мере одной камеры (4) в зону бокового сдерживания упомянутого по меньшей мере частично жидкого металлического материала,

причем две или более поверхности (6, 7, 6’, 12’) продувки выполнены не находящимися в одной плоскости с обеспечением различной ориентации потока указанного по меньшей мере одного газообразного вещества,

или в одной поверхности продувки выполнены две или более группы сквозных отверстий, каждая из которых ориентирована отлично от других групп.

2. Система по п. 1, отличающаяся тем, что при выполнении одной или более поверхности (6, 7, 6’, 12’) продувки не находящимися в одной плоскости, сквозные отверстия каждой поверхности продувки выполнены взаимно параллельными и наклоненными на угол, отличный от нуля, относительно сквозных отверстий других поверхностей продувки,

или при выполнении одной поверхности продувки с двумя или более группами сквозных отверстий, сквозные отверстия каждой группы продувки выполнены взаимно параллельными или наклоненными на угол, отличный от нуля, относительно сквозных отверстий других групп.

3. Система по п. 1 или 2, отличающаяся тем, что указанный полый торцевой элемент (3) имеет, по меньшей мере, частично клиновидную форму, обеспечивающую возможность его установки между двумя литейными элементами.

4. Система по одному из пп. 1-3, отличающаяся тем, что указанный полый торцевой элемент (3) содержит по меньшей мере одну первую наружную поверхность (10), обращенную к зоне бокового сдерживания и содержащую по меньшей мере одну поверхность (6, 7) продувки, и, предпочтительно, указанный полый торцевой элемент (3) также содержит:

вторую наружную поверхность (11), противоположную указанной первой поверхности (10),

третью наружную поверхность (8) и четвертую наружную поверхность (9), противоположные друг другу и соединяющие первую поверхность (10) со второй поверхностью (11).

5. Система по п. 4, отличающаяся тем, что указанная третья наружная поверхность (8) и указанная четвертая наружная поверхность (9) образуют клиновидную форму полого торцевого элемента (3).

6. Система по одному из пп. 1-5, отличающаяся тем, что она содержит первую поверхность (6) продувки, задающую первую плоскость Х, и вторую поверхность (7) продувки, задающую вторую плоскость Y, находящуюся под углом к первой плоскости Х, причем при установке указанной системы сдерживания на открытой торцевой стороне указанного прохода, первая поверхность (6) продувки расположена перпендикулярно плоскости подачи жидкого металлического материала, а вторая поверхность (7) продувки содержит первый конец, расположенный рядом с первой поверхностью (6) продувки и зоной бокового сдерживания, и второй конец, расположенный на удалении от первой поверхности (6) продувки и указанной зоны бокового сдерживания.

7. Система по п. 6, отличающаяся тем, что указанный торцевой полый элемент (3) выполнен с центральной плоскостью, перпендикулярной плоскости Х, причем упомянутая система содержит две третьи поверхности (12) продувки рядом с первой поверхностью (6) продувки, расположенные симметрично к указанной центральной плоскости,

а при установке упомянутой системы на открытом торцевом конце указанного прохода, соответствующие первые концы третьих поверхностей (12) продувки расположены рядом с первой поверхностью (6) продувки, но на расстоянии от зоны бокового сдерживания относительно соответствующих их вторых концов, которые расположены на удалении от первой поверхности (6) продувки, но рядом с зоной бокового сдерживания.

8. Система по п. 6 или 7, отличающаяся тем, что указанный торцевой полый элемент (3) выполнен с центральной плоскостью, перпендикулярной плоскости Х, причем упомянутая система содержит две дополнительные поверхности (13) продувки рядом со второй поверхностью (7) продувки, расположенные симметрично указанной центральной плоскости,

а при установке упомянутой системы на открытом торцевом конце указанного прохода соответствующие первые концы дополнительных поверхностей (13) расположены рядом со второй поверхностью (7) продувки и с зоной бокового сдерживания относительно соответствующих их вторых концов, которые расположены на удалении от поверхности (7) продувки и зоны бокового сдерживания.

9. Система по одному из пп. 1-8, отличающаяся тем, что указанный полый торцевой элемент (3) выполнен в виде единого элемента, предпочтительно из материала, выбранного из следующих материалов: графит, силикат кальция, медь, бронза.

10. Литейная машина для литья металлических материалов, содержащая:

два литейных элемента (20, 21), задающих проход, имеющий два открытых торцевых конца, выполненных с возможностью отверждения жидкого металлического материала, подаваемого в пространство между указанными литейными элементами, с образованием конечного изделия,

первую систему (1) сдерживания по одному из пп. 1-9, установленную рядом с первым открытым торцевым концом указанного прохода.

11. Литейная машина по п. 10, которая содержит вторую систему (1’) сдерживания по одному из пп. 1-9, установленную рядом со вторым открытым торцевым концом указанного прохода.

12. Литейная машина по п. 10 или 11, отличающаяся тем, что два литейных элемента (20, 21) выполнены в виде двух литейных валков, расположенных один над другим, оси вращения которых расположены в общей плоскости, причем, предпочтительно, указанный металлический материал представляет собой алюминий, или магний, или цинк, или металлический сплав на основе одного их указанных металлов.

13. Литейная машина по п. 11 или 12, отличающаяся тем, что она содержит средства (40) перемещения полого торцевого элемента (3) первой системы (1) сдерживания и/или полого торцевого элемента (3) второй системы (1’) сдерживания, выполненные с возможностью регулирования расстояния между указанными системами (1, 1’) сдерживания в направлении, параллельном плоскости, в которой расположены оси вращения двух литейных валков (20, 21).

14. Литейная машина по одному из пп. 11-13, отличающаяся тем, что полый торцевой элемент (3) первой системы (1) сдерживания и, предпочтительно, полый торцевой элемент (3) второй системы (1’) сдерживания имеют, по меньшей мере, частично клиновидную форму, обеспечивающую возможность установки полого торцевого элемента (3) между двумя литейными валками (20, 21).

15. Литейная машина по п. 14, отличающаяся тем, что между полым торцевым элементом (3) и любой поверхностью литейных валков (20, 21) предусмотрено расстояние, отличное от нуля, при установке полого торцевого элемента (3) полностью снаружи литейных валков и при установке полого торцевого элемента (3) между указанными литейными валками (20, 21) за счет его клиновой формы.

16. Способ литья металлических материалов, осуществляемый с помощью литейной машины по п. 12 или 13, включающий следующие этапы:

подача жидкого металлического материала в пространство между двумя литейными элементами (20, 21),

отверждение металлического материала с получением изделия, осуществляемое в проходе, образованном между двумя литейными элементами (20, 21), при этом осуществляют боковое сдерживание жидкого металлического материала по меньшей мере на одной из двух открытых торцевых сторон упомянутого прохода с помощью первой системы сдерживания (1),

причем боковое сдерживание жидкого металлического материала обеспечивают посредством подачи по меньшей мере одного сжатого газообразного вещества по меньшей мере в одну камеру (4) указанного полого торцевого элемента (3) устройства подачи (2), выполненного с возможностью подачи посредством по меньшей мере одной поверхности (6, 7) продувки указанного по меньшей мере одного сжатого газообразного вещества из по меньшей мере одной камеры (4), в сторону зоны бокового сдерживания указанного жидкого металлического материала.

17. Способ по п. 16, отличающийся тем, что осуществляют первое боковое сдерживание жидкого металлического материала на первой открытой торцевой стороне упомянутого прохода с помощью первой системы (1) сдерживания, и второе боковое сдерживание жидкого металлического материала, осуществляемое на второй открытой торцевой стороне упомянутого прохода с помощью второй системы (1’) сдерживания.

18. Способ литья по п. 16 или 17, отличающийся тем, что воздействие бокового сдерживания металлического материала осуществляют только посредством продувки сжатого газообразного вещества по меньшей мере одной поверхностью (6, 7, 6’, 12’) продувки, без контакта указанной по меньшей мере одной поверхности (6, 7, 6’, 12’) продувки с отверждаемым металлическим материалом.

| DE 10055410 A1, 23.05.2002 | |||

| KR 100779572 B1, 29.11.2007 | |||

| JP 57009566 A, 19.01.1982 | |||

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕЖДУ ДВУМЯ ВАЛКАМИ | 1995 |

|

RU2150348C1 |

| JP 4224050 A, 13.08.1992 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕПЛАКИРОВАННЫХ ИЗДЕЛИЙ ИЗ ТОНКОЙ СТАЛЬНОЙ ПОЛОСЫ НЕПОСРЕДСТВЕННО ИЗ РАСПЛАВЛЕННОЙ СТАЛИ БЕЗ ТРАВЛЕНИЯ | 2014 |

|

RU2701242C2 |

| Горочная автоматическая централизация | 1949 |

|

SU84703A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОНКОЙ СТАЛЬНОЙ ПОЛОСЫ | 2003 |

|

RU2323063C2 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2173606C2 |

Авторы

Даты

2024-09-16—Публикация

2022-02-10—Подача