Изобретение относится к истираемому элементу лабиринтного уплотнения, в частности, для авиационной турбины.

Лабиринтные уплотнения расположены между двумя деталями, вращающимися друг относительно друга, и характеризуются наличием находящихся друг против друга поверхностей, разделенных радиальным зазором и допускающих между ними утечки потока, вместе с тем ограничивая их, благодаря извилистой форме, и, следовательно, ограничивая создаваемые ими большие потери напора потока. Лабиринтные уплотнения находят свое широкое применение в газотурбинных двигателях между ротором и статором.

Для повышения КПД газотурбинного двигателя стараются уменьшить утечки через такие уплотнения. В авиации часто применяют конструкции уплотнений, в которых одна из находящихся друг против друга деталей оснащена так называемой истираемой структурой, которая обладает низким сопротивлением износу и трению и которая часто представляет собой сотовую структуру. Другая из частей уплотнения, расположенная на другой из деталей, содержит гребешки, то есть круглые или конусные выступы, свободный конец которых направлен к истираемому элементу. Эта конструкция позволяет уменьшить зазоры между двумя частями лабиринтного уплотнения, так как гребешки могут соприкасаться с истираемым элементом, не повреждая уплотнение, когда истираемый элемент и вершины гребешков временно входят друг с другом в контакт по причине дифференциальных тепловых или механических расширений (в результате действия нагрева или центробежных сил), часто появляющихся в таких ситуациях, как переходные режимы. Примером такого лабиринтного уплотнения, представленным в данном случае, поскольку оно имеет поверхностные сходства с изобретением, является уплотнение, описанное в документе FR-3028882-А. Согласно этому документу, истираемый элемент выполнен таким образом, что обладает более высокой стойкостью к воздействиям, что позволяет избегать отрыва от него больших поверхностей, и истираемый элемент закреплен на подложке через соединительную сотовую структуру, ячейки которой заняты частью истираемого элемента, который в данном случае является сплошным и однородным слоем. При этом уточнено (стр. 4, строки 6-10), что соединительная структура не должна подвергаться износу от воздействия гребешков. Соединительная структура имеет более плотные перегородки и меньшие ячейки в области, расположенной дальше к выходу, чтобы истираемый элемент был лучше закреплен в месте, где на него могут действовать большие усилия при некоторых повторных запусках двигателя, что будет пояснено ниже; однако этот признак соединительной структуры противоречит тому, что мы находим в некоторых вариантах осуществления изобретения, и делает ее менее эффективной при предотвращении блокировки гребешков в истираемом слое во время различных режимов работы двигателя (ситуация блокировки ротора, обычно называемая “rotor lock” на английском языке).

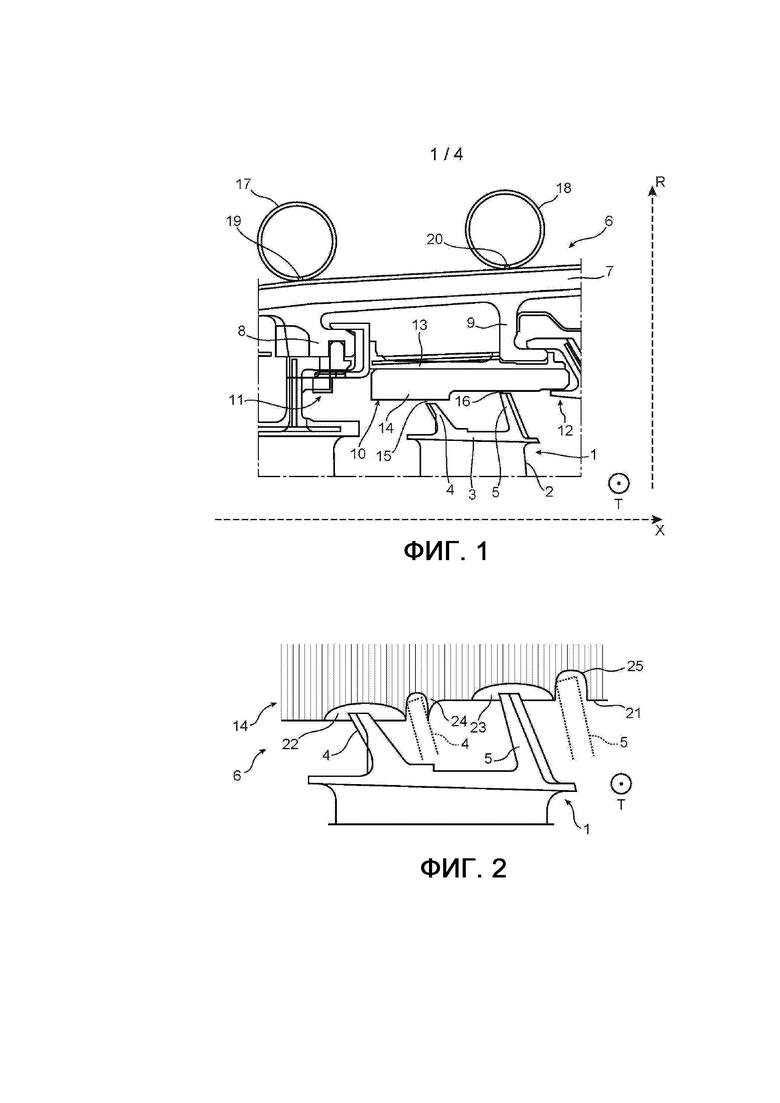

Пример наиболее часто встречающегося типа лабиринтного уплотнения представлен на фиг. 1, где показан участок турбины газотурбинного двигателя. Ротор 1 содержит в этом месте ступень рабочих лопаток 2, объединенных на своем радиально наружном вершинном конце основанием 3, на котором в данном случае выполнены два конусных гребешка 4 и 5, выступающих радиально наружу. Газотурбинный двигатель содержит также статор 6, имеющий картер 7 с двумя кольцевыми ребрами 8 и 9 жесткости, выступающими радиально внутрь, на которых находятся концы уплотнительного кольца 10 (обычно разделенного по окружности на угловые секторы), соединенного с ребрами 8 и 9 жесткости через хорошо известные приспособления в виде крючков 11 и 12. Уплотнительное кольцо 10 содержит жесткую подложку 13, на которой находятся крючки, и слой 14 истираемого элемента, закрепленный посредством пайки на подложке 13 и обращенный к гребешкам 4 и 5.

Расход утечки потока газов вокруг ротора 1 уменьшен за счет сужений сечений, выполненных, чтобы заставить его огибать гребешки 4 и 5, свободные концы которых находятся в непосредственной близости от истираемого элемента 14. Проницаемость лабиринтного уплотнения, содержащего гребешки 4 и 5 и истираемый элемент 14, прежде всего зависит от зазоров 15 и 16, отделяющих истираемый элемент 14 от вершины гребешков 4 и 5. Эти зазоры были отрегулированы в холодном состоянии при помощи предварительных регулировок и остаются такими во время работы газотурбинного двигателя, благодаря охлаждению картера 7 при помощи холодного воздуха, отбираемого на уровне компрессорной части газотурбинного двигателя и нагнетаемого на наружную сторону картера 7 через кольцевые коллекторы 17 и 18, имеющие отверстия 19 и 20.

На фиг. 2 показано типовое расположение лабиринтного уплотнения в режиме полета на крейсерской скорости газотурбинного двигателя, при котором свободные концы гребешков 4 и 5 слегка проникают внутрь первоначальной поверхности 21 истираемого элемента 14, проделав выемки 22 и 23 за счет локального износа истираемого элемента 14 во время переходных состояний газотурбинного двигателя. При этом зазоры 15 и 16 в уплотнении становятся меньше, а путь прохождения потока становится извилистым и неравномерным, что обеспечивает снижение расхода утечки и допустимое снижение КПД газотурбинного двигателя.

Однако возникает сложная ситуация, когда двигатель во время полета выключают, затем опять запускают. Дифференциальные тепловые расширения изменяются, при этом статор 6 охлаждается в большей степени, чем ротор 1. В результате происходит более значительное сужение статора 6 и осевое перемещение ротора 1 (перемещение в сторону его выхода в случае турбины), которое заставляет гребешки 4 и 5 проникать глубже в слой истираемого элемента 14 и проделывать новые выемки 24 и 25, находящиеся рядом с предыдущими выемками и являющиеся более глубокими, благодаря продолжительному вращению ротора 1 в режиме авторотации. Однако, когда двигатель запускают повторно, нагрев сначала затрагивает ротор 1, что приводит к расширению гребешков 4 и 5 и к их еще более глубокому проникновению в выемки 24 и 25, что может стать причиной блокировки ротора 1, очень опасной для летательного аппарата.

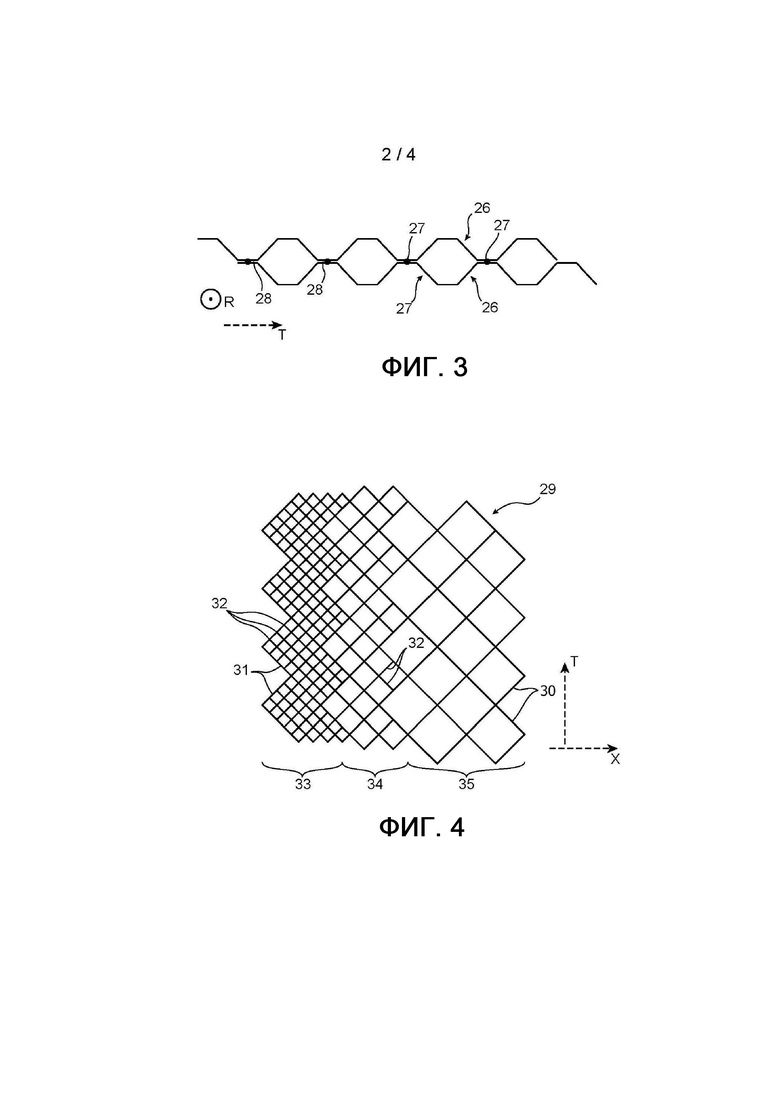

На фиг. 3 детально представлена эта проблема возможной блокировки ротора 1 слишком твердым истираемым элементом 14. Обычная структура истираемого элемента 14 состоит из металлических листов, согнутых при пропускании через матрицу, и несколько листов этого вида соединены и сварены при помощи сварных швов 17, образуя обычную шестиугольную структуру в виде сот. Однако, когда листы 26 крепят пайкой на подложке 13, материал припоя поднимается за счет капиллярности между прилегающими друг к другу сторонами листов 26, возможно, до свободного конца наружного слоя истираемого элемента 14, который должен располагаться напротив гребешков, что создает твердые участки 28 между входящими друг с другом в контакт сторонами листов 26, которые повышают стойкость к износу истираемого элемента 14, тем более, когда они ориентированы в направлении движения проникновения гребешков 4 и 5 в истираемый элемент 14. Эти участки образуют части истираемого элемента 14, которые являются наиболее стойкими к износу и которые могут стать причиной блокировки ротора 1.

Следовательно, возникает потребность в снижении этого риска аварии и в новой и улучшенной конструкции истираемого элемента.

Согласно изобретению, предложенный истираемый элемент содержит в наружном слое, имеющем перегородки, ограничивающем ячейки, по меньшей мере три расположенные рядом области, следующие друг за другом в направлении оси и имеющие значения сопротивления износу, постепенно меняющиеся вдоль направления оси.

Наиболее стойкие к износу области (которые в целом соответствуют кольцевым полосам, окружающим ось) будут расположены перед гребешками другой части уплотнения в условиях полета на крейсерской скорости, а наименее стойкие области будут находиться в местах, где во время событий, которые могут послужить причиной блокировки ротора, то есть в представленном выше примере, гребешки могут подойти к месту возникновения новых выемок 24 и 25.

Эта структура в соответствии с изобретением находится по меньшей мере на наружном слое истираемого элемента, то есть она содержит свободную поверхность, обращенную к гребешкам, или, в целом, структуры, которые могут подвергаться износу, в отличие от решения FR-3028882-А; в зависимости от случая, свободная поверхность может находиться во внутреннем радиальном или наружном радиальном положении истираемого элемента.

Поскольку области выполнены в количестве трех и более с постепенно меняющимися значениями сопротивления износу вдоль оси, то есть с промежуточными значениями для промежуточных областей вдоль оси, получают истираемость, адаптированную к различным режимам работы двигателя в зависимости от более или менее значительного осевого и радиального расширения в более или менее выраженных переходных состояниях.

Действительно, представленное пояснение можно обобщить для разных значений продолжительности выключения двигателя во время полета, которые приводят к дифференциальным расширениям, различающимся от одной ситуации к другой, но при этом значения расширений в осевом направлении связаны со значениями в радиальном направлении. При этом прочность истираемого элемента и проницаемость уплотнения к утечкам потока можно уменьшить только до необходимой степени, то есть теряя немного в проницаемости по сравнению с истираемым элементом, который является однородным, но характеризуется риском блокировки ротора.

Далее следует описание некоторых отличительных признаков предпочтительных вариантов осуществления изобретения с пояснением их соответствующих преимуществ. Прежде всего перегородки каждой области могут соединяться в местах соединений, объединяющих вместе три из ячеек и являющихся точками схождения трех перегородок или трех участков, которые могут находиться в продолжении перегородок. Таким образом, при соединениях большего числа перегородок между собой можно избегать образования твердых точек, соответствующих более высокой локальной жесткости истираемого элемента с повышением риска блокировки ротора.

Для упрощения проектирования и изготовления устройства было предложено, чтобы ячейки являлись в сечении многоугольниками, имеющими одинаковую площадь, что способствует однородной жесткости истираемого элемента.

Многоугольники или, в целом, ячейки различных областей могут иметь одинаковую форму, но при этом могут иметь либо разную прочность, либо разные размеры и разную площадь сечения. Это тоже облегчает проектирование и изготовление истираемого элемента. Наряду с классическими шестиугольными ячейками в виде сот в рамках изобретения можно выбрать также прямоугольные, квадратные или другие ячейки, которые тоже упрощают изготовление, одновременно обеспечивая легкие соединения между различными областями истираемого элемента.

Прямоугольные ячейки соответствуют предпочтительному варианту осуществления изобретения, согласно которому все перегородки ориентированы, образуя не равный нулю угол с угловым направлением, перпендикулярным к оси, чтобы гарантировать отсутствие перемещения гребешка по всей длине перегородки и снизить, таким образом, соответствующие риски блокировки ротора. Перегородки ячеек могут быть ориентированы под углом, составляющим от 30 до 60°, по отношению к направлению оси.

Вместе с тем, этот признак не является обязательным, и прямоугольные ячейки могут состоять из перегородок, ориентированных в направлении оси, и перегородок, ориентированных в угловом направлении, перпендикулярном к оси.

Некоторые другие признаки позволяет улучшить сцепление истираемого элемента. Так, некоторые из перегородок могут быть прямолинейными основными перегородками, которые проходят через несколько ячеек, а другие перегородки являются разделительными перегородками, которые проходят только между двумя последовательными из основных перегородок. Этот конкретный признак относится, в частности, к описанному ниже варианту осуществления и обеспечивает расположение ячеек в шахматном порядке между последовательными полосами, которое соответствует вышеуказанному критерию, согласно которому соединения между перегородками предпочтительно окружены только тремя из ячеек.

Некоторые из перегородок могут также быть прямолинейными основными перегородками, которые проходят через несколько областей, что улучшает сцепление всего комплекса.

Как правило, перегородки могут иметь толщину, составляющую от 0,1 мм до 0,3 мм.

Предпочтительный вариант осуществления относится к технологии аддитивного изготовления, то есть без сварки или аналогичного усиления между частями истираемого элемента, которые могли бы быть изготовлены раздельно и которые затем необходимо было бы соединить, тогда как аддитивное изготовление, наоборот, позволяет получить истираемый элемент в виде единого блока. Это позволяет избегать появления любой локальной твердой точки истираемого элемента и соответствующего повышения риска блокировки.

Другим объектом изобретения является турбина газотурбинного двигателя, содержащая лабиринтное уплотнение, причем это уплотнение содержит описанный выше истираемый элемент, который является кольцевым и предпочтительно разбит на секторы, при этом области образованы кольцевыми полосами истираемого элемента.

Лабиринтное уплотнение может содержать гребешки, расположенные исключительно напротив некоторых из указанных кольцевых полос истираемого элемента лабиринтного уплотнения, более стойких к износу в режиме полета на крейсерской скорости, при этом другие из указанных кольцевых полос, менее стойких к износу, расположены следом за предыдущими.

Далее следует более подробное описание изобретения со ссылками на нижеследующие фигуры, представленные в качестве иллюстративных и неограничивающих примеров:

на фиг. 1 (уже описана) показано известное лабиринтное уплотнение, вид в разрезе;

на фиг. 2 (уже описана) представлен обычный рисунок износа истираемого элемента;

на фиг. 3 (уже описана) показана структура обычного истираемого элемента;

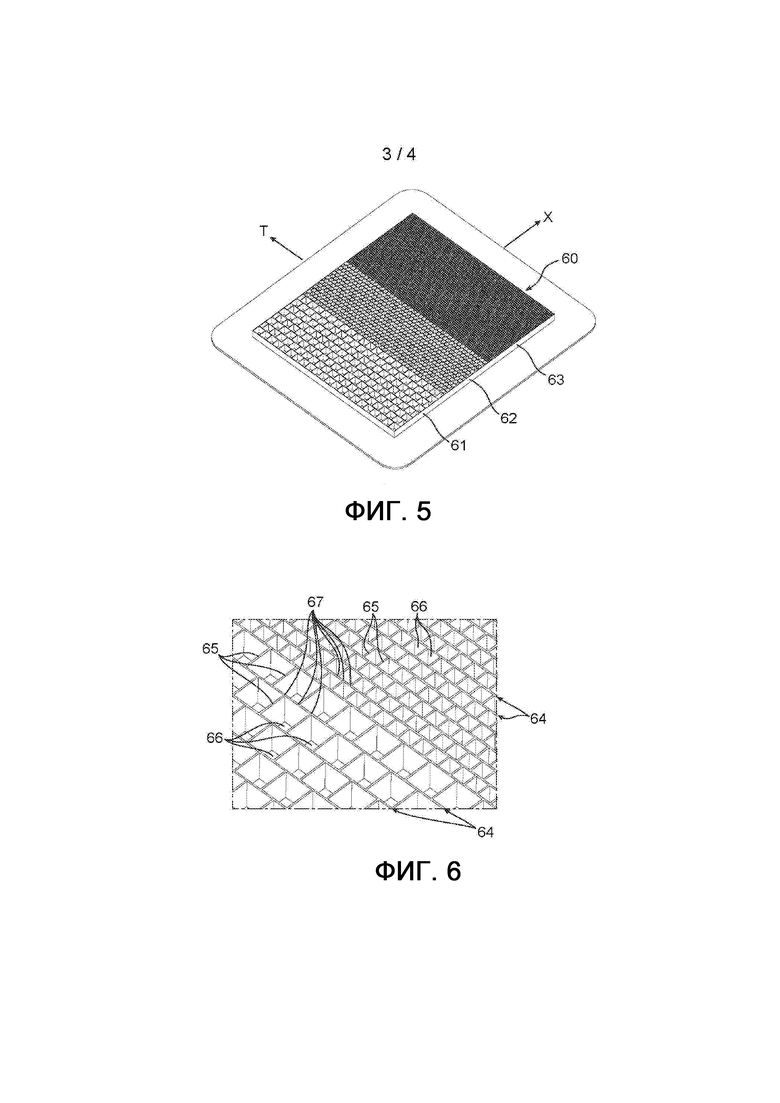

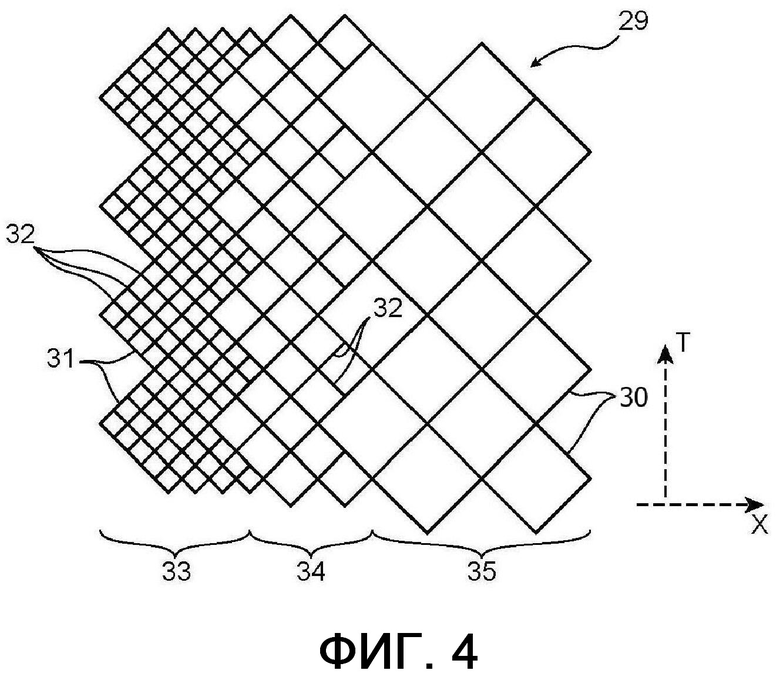

на фиг. 4 показан первый вариант осуществления изобретения;

на фиг. 5 и 6 представлен второй вариант осуществления изобретения;

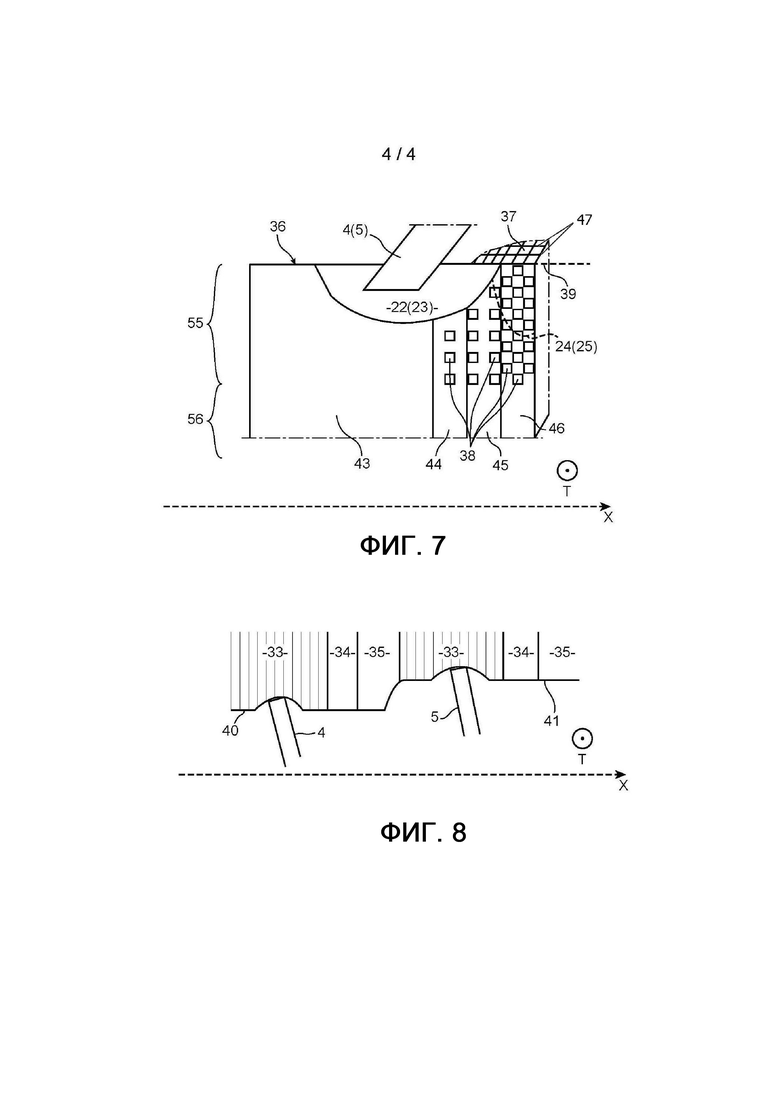

на фиг. 7 показан третий вариант осуществления изобретения;

на фиг. 8 представлено применение варианта осуществления изобретения в лабиринтном уплотнении.

Первый вариант осуществления изобретения представлен на фиг. 4. Истираемый элемент, в дальнейшем обозначаемый позицией 29, состоит, как было указано выше, из ячеистой структуры, но в данном случае образованной пересекающимися прямолинейными перегородками 30, ограничивающими прямоугольные, в данном случае квадратные ячейки. Предпочтительно все перегородки 30 ориентированы с наклоном к оси Х газотурбинного двигателя, предпочтительно под углом от 30 до 60°, в частности, 45°, относительно этой оси. Иначе говоря, ни одна из перегородок 30 не направлена в угловом направлении Т газотурбинного двигателя, перпендикулярном к оси Х и являющимся направлением проникновения гребешков 4 и 5 в истираемый элемент 29. Среди перегородок 30 можно различать основные перегородки 31 большой длины и разделительные перегородки 32, параллельные предыдущим и расположенные между ними, но только на меньших длинах и, следовательно, только вдоль части этих основных перегородок 31. В результате ячейки имеют разные площади: можно отметить следующие друг за другом вдоль оси Х полосу 33 мелких ячеек, полосу 34 средних ячеек, в четыре раза крупнее, чем предыдущие ячейки, и полосу 35 крупных ячеек, в шестнадцать раз крупнее, чем первые ячейки. Истираемый элемент 29 имеет единую структуру, полученную посредством аддитивной технологии, и в данном случае толщина перегородок 30 является однородной, порядка от 0,1 мм до 0,3 мм (предпочтительной является небольшая толщина) для типовых материалов, служащих для получения истираемых элементов.

Полоса 33 мелких ячеек будет находиться перед гребешками 4 и 5 в соответствии с их осевым расположением в режиме работы двигателя на крейсерской скорости полета, что показано на фиг. 8; тогда как полоса 35 крупных ячеек будет находиться перед предполагаемыми положениями, достигаемыми гребешками 4 и 5 в режимах повторного запуска двигателя. Полоса 34 средних ячеек будет промежуточной.

Таким образом, сопротивление износу истираемого элемента 29 определяется в основном полосой 33 мелких ячеек, тогда как полоса 35 крупных ячеек обеспечивает намного меньшее сопротивление износу и будет достигнута гребешками 4 и 5 в ситуациях, которые могли бы приводить к блокировке ротора, то есть в месте расположения новых выемок 24 и 25. В результате этого риск блокировки ротора 1 при повторном запуске будет снижен, благодаря локально меньшей прочности истираемого элемента 29. Применение аддитивной технологии для изготовления единой структуры и получения сети перегородок 30 в данном случае однородной толщины позволяет лучше контролировать сопротивление износу и избегать появления твердых участков, связанных с подъемом припоя между перегородками истираемого элемента, при этом отсутствие перегородок, ориентированных в угловом направлении газотурбинного двигателя 2 (которое является перпендикулярным к оси газотурбинного двигателя), дает такой же эффект.

Полоса 34 средних ячеек даст промежуточное сопротивление износу и будет достигнута гребешками 4 и 5 во время ситуаций остановки двигателя на более короткое время, после которых тепловые расширения будут менее значительными, как и риск блокировки ротора при повторном запуске. Следовательно, необходимо, чтобы истираемый элемент имел меньшую локальную прочность, чем полоса 33 мелких ячеек, но более значительную, чем полоса 35 крупных ячеек, чтобы не слишком снижать его общую проницаемость.

Второй вариант осуществления изобретения описан со ссылками на фиг. 5 и 6. Истираемый элемент имеет общее обозначение 60 и содержит три последовательные полосы 61, 62 и 63, которые состоят соответственно из мелких ячеек, средних ячеек и крупных ячеек, как и в предыдущем варианте. Ячейки (имеющие общее обозначение 66) тоже являются прямоугольными в соответствии с предпочтительными вариантами осуществления в рамках изобретения. Можно указать два существенных отличия по сравнению с предыдущей концепцией. Первым из них является ориентация перегородок, ограничивающих ячейки 66, которые все расположены либо в направлении оси Х двигателя, либо в угловом направлении Т. В данном случае отказались от ориентации перегородок, которая позволяет избегать чрезмерного трения гребешков по истираемому элементу 60 и соответствующих рисков, как в предыдущем варианте осуществления.

В данном случае этот риск снижается за счет оригинального расположения: перегородки каждой из полос 61, 62 и 63 состоят из основных перегородок 64, параллельных между собой и ориентированных в данном случае в угловом направлении Т, которые проходят вдоль нескольких из ячеек и, возможно, по всей длине истираемого элемента 60, то есть по его окружности или по участку его окружности в зависимости от того, изготовлен ли он в виде кольца или состоит из нескольких угловых сегментов, каждый из которых располагается в этом случае на секторе окружности; они включают в себя также разделительные перегородки 65, которые расположены между основными перегородками 64 и, в частности, только между двумя соседними основными перегородками 64; при этом разделительные перегородки 65 с двух сторон от каждой основной перегородки 64 не совмещены друг с другом, что дает расположение ячеек 66 с угловым смещением или в шахматном порядке относительно ячеек 66, находящихся с другой стороны от основных перегородок 64, при этом для каждой из полос 61, 62 и 63 сеть перегородок 64 и 65, образующая истираемый элемент 60, содержит точки 67 соединения между перегородками 64 и 65, окруженные только тремя ячейками 66 и находящиеся на пересечении только участков трех перегородок 64 и 65, два из которых принадлежат к одной из основных перегородок 64, а последний - к разделительной перегородке 65. Таким образом, соединения 67 имеют умеренную жесткость, что снижает риск блокировок ротора, если гребешки 4 и 5 начнут по ним тереться. Основные перегородки 64 способствуют также сцеплению истираемого элемента, благодаря их большой длине. Можно также предусмотреть обратное расположение основных перегородок 64 и перегородок 65, соответственно в осевом направлении Х и в угловом направлении Т.

Еще один вариант осуществления изобретения представлен на фиг. 7. Истираемый элемент, обозначенный здесь позицией 36, тоже состоит из перегородок 47, которые тоже пересекаются, образуя ячейки 37. Он состоит также из полос 43, 44, 45, 46, в данном случае в количестве четырех, которые расположены рядом друг с другом в направлении оси Х. Однако в данном случае промежутки между перегородками 39 являются идентичными от одной полосы к другой, поэтому все ячейки 37 имеют одинаковые размеры и одинаковую площадь. Изменение прочности истираемого элемента между полосами 43, 44, 45 и 46 получают при помощи зон 38 ослабления, которые могут представлять собой, например, уменьшение толщины перегородок 47, или могут быть выполнены из менее прочных материалов, или другим способом. Такие зоны 38 ослабления можно получить легко при аддитивном изготовлении посредством трехмерной печати, где процесс полностью управляется программой. Зоны 38 ослабления отсутствуют в основной полосе 43 и становятся все более многочисленными или более плотно расположенными в полосах 44, 45 и 46. При этом достигается такой же эффект, как и в предыдущем случае: прочность истираемого элемента 36 снижается от полосы 43 к противоположной полосе 46.

Другие средства создания зон 38 ослабления могут состоять в выполнении выемок или отверстий в перегородках 47.

Различные отличительные признаки этих вариантов осуществления можно комбинировать между собой.

Важным аспектом изобретения является то, что различные полосы истираемого элемента 29 или 36 изначально имеют одинаковую высоту перед соответствующим гребешком, что показано линиями уровня 39, 40 и 41 на фиг. 7 и 8. Иначе говоря, зоны истираемого элемента 29 или 36, которые могут заблокировать ротор изначально не вырезаются, что могло бы снизить риск возникновения препятствий для прохождения с гребешков 4 и 5, но за счет снижения производительности во время нормальной работы газотурбинного двигателя.

В целом, достаточно, чтобы описанная выше структура располагалась в наружном слое истираемого элемента, ограниченном свободной поверхностью напротив гребешков: такой наружный слой показан на фиг. 7, на которой он имеет обозначение 55, и в нем сконцентрированы все неоднородности структуры; истираемый элемент может также содержать другие слои 56, расположенные ниже наружного слоя 55, которые выполнены с другой структурой и, возможно, являются однородными, что тоже входит в объем изобретения.

Изобретение относится к истираемому элементу (29, 36) лабиринтного уплотнения, расположенному в газотурбинном двигателе вокруг оси (Х) газотурбинного двигателя и содержащему наружный слой (55), расположенный напротив гребешков (4, 5), установленных на первой детали газотурбинного двигателя. Истираемый элемент лабиринтного уплотнения установлен на второй детали газотурбинного двигателя, причем первая деталь и вторая деталь выполнены с возможностью вращения друг относительно друга вокруг оси (Х). При этом в указанном наружном слое (55), имеющем перегородки (31, 32; 47; 64, 65), ограничивающие ячейки, по меньшей мере три области (33, 34, 35; 43, 44, 45, 46; 61, 62, 63), образованные кольцевыми полосами истираемого элемента лабиринтного уплотнения, которые расположены рядом, следуют друг за другом вдоль оси (Х) и имеют значения сопротивления износу, постепенно меняющиеся вдоль оси. Ячейки являются прямоугольными, причем все указанные перегородки ориентированы под углом, составляющим от 30 до 60°, по отношению к оси (Х). Изобретение повышает стойкость к износу истираемого элемента. 2 н. и 9 з.п. ф-лы, 8 ил.

1. Истираемый элемент (29, 36) лабиринтного уплотнения, расположенный в газотурбинном двигателе вокруг оси (Х) газотурбинного двигателя и содержащий наружный слой (55), расположенный напротив гребешков (4, 5), установленных на первой детали газотурбинного двигателя, при этом истираемый элемент лабиринтного уплотнения установлен на второй детали газотурбинного двигателя, причем первая деталь и вторая деталь выполнены с возможностью вращения друг относительно друга вокруг оси (Х), отличающийся тем, что содержит в указанном наружном слое (55), имеющем перегородки (31, 32; 47; 64, 65), ограничивающие ячейки, по меньшей мере три области (33, 34, 35; 43, 44, 45, 46; 61, 62, 63), образованные кольцевыми полосами истираемого элемента лабиринтного уплотнения, которые расположены рядом, следуют друг за другом вдоль оси (Х) и имеют значения сопротивления износу, постепенно меняющиеся вдоль оси, при этом ячейки являются прямоугольными, причем все указанные перегородки ориентированы под углом, составляющим от 30 до 60°, по отношению к оси (Х).

2. Истираемый элемент лабиринтного уплотнения по п. 1, отличающийся тем, что перегородки каждой области соединяются в местах соединений, которые объединяют вместе только три ячейки.

3. Истираемый элемент лабиринтного уплотнения по п. 1 или 2, отличающийся тем, что для каждой из областей ячейки являются в сечении многоугольниками, имеющими одинаковую площадь.

4. Истираемый элемент лабиринтного уплотнения по п. 3, отличающийся тем, что ячейки имеют в сечении разную площадь для каждой области.

5. Истираемый элемент лабиринтного уплотнения по п. 4, отличающийся тем, что по меньшей мере одна ячейка области имеет зону (38) локального ослабления, чтобы иметь более низкое сопротивление износу, чем другие ячейки области.

6. Истираемый элемент лабиринтного уплотнения по любому из пп. 1-5, отличающийся тем, что некоторые из перегородок являются прямолинейными основными перегородками, которые проходят через несколько ячеек, а другие перегородки являются разделительными перегородками, которые проходят только между двумя последовательными основными перегородками.

7. Истираемый элемент лабиринтного уплотнения по любому из пп. 1-6, отличающийся тем, что некоторые из перегородок являются прямолинейными основными перегородками, которые проходят через множество областей.

8. Истираемый элемент лабиринтного уплотнения по любому из пп. 1-7, отличающийся тем, что перегородки имеют толщину, составляющую от 0,1 мм до 0,3 мм.

9. Истираемый элемент лабиринтного уплотнения по любому из пп. 1-8, отличающийся тем, что выполнен при помощи технологии аддитивного изготовления и имеет единую структуру.

10. Турбина газотурбинного двигателя, содержащая лабиринтное уплотнение, отличающаяся тем, что содержит истираемый элемент лабиринтного уплотнения по любому из пп. 1-9.

11. Турбина газотурбинного двигателя по п. 10, отличающаяся тем, что гребешки, расположены исключительно напротив некоторых из указанных кольцевых полос наружного слоя (55) истираемого элемента лабиринтного уплотнения, более стойких к износу на крейсерском режиме работы газотурбинного двигателя.

| FR 3040461 B1, 23.02.2018 | |||

| Устройство и способ работы путевого подогревателя нефти | 2015 |

|

RU2613008C2 |

| EP 3081763 B1, 27.05.2020 | |||

| DE 102011102598 A1, 29.11.2012 | |||

| FR 3028882 A1, 27.05.2016 | |||

| УСТРОЙСТВО УПЛОТНЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ), ЛОПАТКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОСТРАЯ КРОМКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2229031C2 |

Авторы

Даты

2022-08-18—Публикация

2018-11-20—Подача