Изобретение относится к области промышленной аэродинамики и может быть использовано для проведения аэродинамических испытаний авиационной и ракетной техники.

Создание высокоскоростных летательных аппаратов большой дальности требует обеспечения высоких аэродинамических характеристик аппарата. При больших сверхзвуковых скоростях полета оптимальная интеграция элементов планера с силовой установкой позволяет значительно улучшить аэродинамических характеристики летательного аппарата. Одним из путей решения такой задачи является проведение наземных высотных испытаний, моделирующих аэродинамические условия обтекания высокоскоростных летательных аппаратов.

Использование при проведении испытаний для обдува аппарата атмосферного воздуха требует предотвращения конденсации водяного пара с дальнейшим образованием ледяных кристаллов при значительном понижении температуры потока при высоких сверхзвуковых скоростях. Для предотвращения этого явления при проведении наземных высотных испытаний проводится предварительный нагрев атмосферного воздуха перед его расширением в сверхзвуковом аэродинамическом сопле установки.

Известна установка для аэродинамических испытаний, содержащая испытательную камеру с аэродинамическим соплом, источник сжатого воздуха с магистралью высокого давления, регулятор расхода воздуха, установленный в магистрали высокого давления и подключенный к системе автоматического управления, подогреватель газа, имеющий огневую камеру с топливными форсунками, каналом подвода сжатого воздуха и системой зажигания и подключенный входным каналом к магистрали высокого давления, а выходом сообщенный с входным каналом аэродинамического сопла, и систему подачи топлива с регулятором расхода топлива, подключенную к топливным форсункам (патент РФ №2421702, 2009 г.)

В известном устройстве для генерирования газа используется жидкое углеводородное топливо, предпочтительно керосин, что позволяет подавать в испытательную камеру газ с температурой 1000…1100°С.

Однако известное устройство не может обеспечить имитацию натурных условий при стендовых испытаниях работы образцов авиационной и космической техники в воздушном потоке с заданными баротермическими и скоростными параметрами, т.к. газ, подаваемый в аэродинамическое сопло испытательной камеры, будет характеризоваться пониженным содержанием кислорода в его составе и неравномерным распределением температурного поля в потоке.

Известна установка для аэродинамических испытаний, содержащая испытательную камеру с высокоскоростным аэродинамическим соплом, источник сжатого воздуха с магистралью высокого давления, регулятор расхода воздуха, установленный в магистрали высокого давления и подключенный к системе автоматического управления, газогенератор для нагрева газового потока, имеющий полый корпус с входным воздушным коллектором, подключенным к магистрали высокого давления, выходным газовым коллектором, сообщенным со входом аэродинамического сопла, огневую камеру с топливными форсунками, каналом подвода сжатого воздуха и системой зажигания, подключенную каналом подвода сжатого воздуха через дополнительный регулятор расхода воздуха к источнику давления воздуха, и систему подачи топлива с регулятором расхода топлива, подключенную к топливным форсункам (патент РФ №2658152, 2017 г.)

В известной установке подача кислорода в качестве окислителя для топлива в смесительную камеру газового генератора позволяет получить на выходе генератора газового потока высокоэнтальпийный рабочий газ с содержанием кислорода, соответствующим его содержанию в атмосферном воздухе, что является необходимым условием моделирования реальных параметров набегающего потока при проведении стендовых испытаний.

Однако указанная установка не предназначена для проведения наземных высотных испытаний, моделирующих аэродинамические условия обтекания корпуса высокоскоростных летательных аппаратов.

Наиболее близким по технической сути аналогом изобретения является установка для аэродинамических испытаний, содержащая испытательную камеру с высокоскоростным аэродинамическим соплом, источник сжатого воздуха с магистралью высокого давления, рекуперативный теплообменник для нагрева сжатого воздуха, имеющий полый корпус с входным и выходным каналами полости корпуса, входным воздушным коллектором, подключенным к магистрали высокого давления, и выходным воздушным коллектором, сообщенным со входом аэродинамического сопла, регулятор расхода воздуха, установленный в магистрали высокого давления и подключенный к системе автоматического управления, огневую камеру с топливными форсунками, каналом подвода сжатого воздуха и системой зажигания, подключенную каналом подвода сжатого воздуха через дополнительный регулятор расхода воздуха к источнику давления воздуха, а выходом сообщенную с входным каналом полости корпуса рекуперативного теплообменника, систему подачи топлива с регулятором расхода топлива, подключенную к топливным форсункам, и утилизатор тепла, связанный с выходным каналом полого корпуса рекуперативного теплообменника, (патент Японии №2003-75289, 2003 г.)

В известной установке нагрев атмосферного воздуха до температуры превышающей 1500°С осуществляется в рекуперативном теплообменнике продуктами сгорания природного газа в кислородно-воздушном потоке. Такой температуры достаточно для предотвращения конденсации, содержащегося в воздухе водяного пара, при его истечении через сверхзвуковое аэродинамическое сопло в требуемом диапазоне сверхзвуковых скоростей потока, моделирующего аэродинамические условия обтекания летательных аппаратов.

Однако, функциональные возможности известной установки по воссозданию реальных аэродинамических условий обтекания и регулированию параметров потока сжатого воздуха в процессе испытаний существенно ограничены. В частности, выполнение рекуперативного теплообменника в известной установке с теплоаккумулирующим телом, воспринимающим тепло от выхлопных газов огневой камеры и передающим тепло потоку воздуха высокого давления, приводит к тому, что работа рекуперативного теплообменника становится инерционной, т.е. требующей значительного периода времени для перехода с одного стабильного скоростного режима испытаний на другой.

Кроме того, известная установка не позволяет моделировать аэродинамические условия обтекания на переходных режимах полета, характеризующихся резким изменением скорости обтекания потока - от средней к сверхзвуковой и наоборот, т.к. во-первых инерционность регулирования температуры потока воздуха высокого давления, подаваемого через сверхзвуковое аэродинамическое сопло, приводит к несоответствию тепловых параметров обтекаемого потока его скоростному режиму, а во-вторых возможности воссоздания скоростных параметров переходных режимов полета существенно ограничены выполнением сверхзвукового аэродинамического сопла не регулируемым.

Технической проблемой, решаемой изобретением, является обеспечение моделирования аэродинамических скоростных параметров обтекания на переходных режимах полета, характеризующихся резким изменением скорости обтекания потока, и воссоздания тепловых параметров потока воздуха высокого давления, подаваемого в аэродинамическое сопло, соответствующих скоростным параметрам потока во всем требуемом диапазоне режимов испытаний.

Техническим результатом изобретения является расширение функциональных возможностей установки за счет оптимизации регулирования скоростных и тепловых параметров потока воздуха высокого давления, подаваемого в аэродинамическое сопло.

Технический результат достигается за счет того, что установка для аэродинамических испытаний, содержит испытательную камеру с высокоскоростным аэродинамическим соплом, источник сжатого воздуха с магистралью высокого давления, рекуперативный теплообменник для нагрева сжатого воздуха, имеющий полый корпус с входным и выходным каналами полости корпуса, входным воздушным коллектором, подключенным к магистрали высокого давления, и выходным воздушным коллектором, сообщенным со входом аэродинамического сопла, регулятор расхода воздуха, установленный в магистрали высокого давления и подключенный к системе автоматического управления, огневую камеру с топливными форсунками, каналом подвода сжатого воздуха и системой зажигания, подключенную каналом подвода сжатого воздуха через дополнительный регулятор расхода воздуха к источнику давления воздуха, а выходом сообщенную с входным каналом полости корпуса рекуперативного теплообменника, систему подачи топлива с регулятором расхода топлива, подключенную к топливным форсункам, и утилизатор тепла, связанный с выходным каналом полого корпуса рекуперативного теплообменника. Установка снабжена источником высокого давления нейтрального газа, подогревателем топлива, установленным в системе подачи топлива, акустическим генератором, установленным в полости корпуса рекуперативного теплообменника, и прямоточным реометром, выполненным в виде герметичной измерительной емкости с датчиком уровня, имеющей калиброванное отверстие с запорным элементом, расположенное в днище измерительной емкости, измерительная емкость подключена к системе подачи топлива и к источнику высокого давления нейтрального газа через управляемые клапаны, подключенные к системе автоматического управления, рекуперативный теплообменник выполнен кожухотрубным и противоточным, его входной воздушный коллектор выполнен коническим, выходной воздушный коллектор - цилиндрическим, а основной и дополнительный регуляторы расхода воздуха выполнены в виде редукционного клапана с полостью управления и расходного критического сопла, входом подключенного к выходу редукционного клапана, причем сверхзвуковое аэродинамическое сопло выполнено с регулируемой площадью критического сечения.

Установка может быть снабжена воздушной системой охлаждения с каналами подвода и отвода охлаждающего воздуха и регулятором расхода охлаждающего воздуха, через который канал подвода охлаждающего воздуха подключен к магистрали высокого давления, рекуперативный теплообменник и сверхзвуковое аэродинамическое сопло снабжены сообщенными между собой наружными рубашками охлаждения, причем рубашка охлаждения рекуперативного теплообменника подключена к каналу подвода охлаждающего воздуха, а рубашка охлаждения сверхзвукового аэродинамического сопла сообщена с каналом отвода охлаждающего воздуха, подключенным к входу огневой камеры.

Кроме того, акустический генератор может быть выполнен в виде герметичной камеры, сообщенной с полостью корпуса рекуперативного теплообменника, и оппозитно расположенных в ней газоструйного излучателя, подключенного к источнику сжатого воздуха, и резонатора, представляющего собой цилиндрический стакан изменяемого объема и конфузорное сопло, обращенное большим диаметром к газоструйному излучателю и закрепленное концом меньшего диаметра на открытой торцевой стороне цилиндрического стакана, при этом газоструйный излучатель выполнен в виде полого цилиндрического корпуса и подпружиненного разделительного элемента, установленного в нем с возможностью возвратно-поступательного перемещения и с образованием управляющей полости, подключенной к источнику сжатого воздуха через управляемый клапан.

Утилизатор тепла может быть выполнен в виде термического электрогенератора.

Существенность отличительных признаков установки для аэродинамических испытаний подтверждается тем, что только совокупность всех конструктивных признаков, описывающая изобретение, позволяет обеспечить достижение технического результата изобретения - расширение функциональных возможностей установки за счет оптимизации регулирования скоростных и тепловых параметров потока воздуха высокого давления, подаваемого в аэродинамическое сопло.

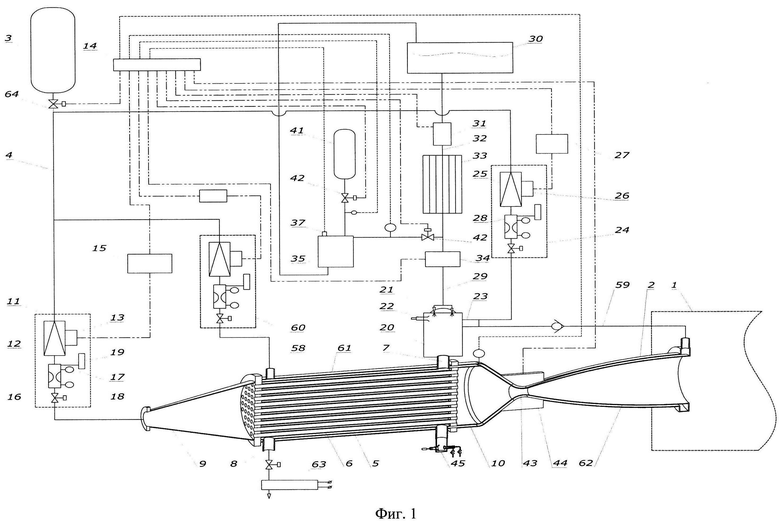

Предложенное изобретение поясняется описанием конструкции установки для аэродинамических испытаний и ее работой со ссылкой на чертежи, где:

на фиг. 1 представлена общая схема установки;

на фиг. 2 - продольный разрез реометра;

на фиг. 3 - продольный разрез акустического генератора.

Установка для аэродинамических испытаний содержит (фиг. 1) испытательную камеру 1 с высокоскоростным аэродинамическим соплом 2, источник 3 сжатого воздуха с магистралью 4 высокого давления, рекуперативный теплообменник 5 для нагрева сжатого воздуха, выполненный кожухотрубным и имеющий полый корпус 6 с входным каналом 7 и выходным каналом 8 полости корпуса 6, входным воздушным коллектором 9, выполненным коническим и подключенным к магистрали 4 высокого давления, и выходным воздушным коллектором 10, выполненным цилиндрическим и сообщенным со входом аэродинамического сопла 2.

Рекуперативный теплообменник 5 выполнен противоточным, т.е. входной канал 7 полости корпуса 6 расположен со стороны выходного воздушного коллектора 10, а выходной канал 8 расположен со стороны входного воздушного коллектора 9.

В магистрали 4 высокого давления установлен регулятор 11 расхода воздуха, выполненный в виде редукционного клапана 12 с полостью 13 управления, подключенной к системе 14 автоматического управления через пневморегулятор 15, и расходного критического сопла 16, входом подключенного к выходу редукционного клапана 12. В регуляторе 11 расхода воздуха имеются датчики 17 и 18 давления, установленные соответственно на входе и выходе расходного критического сопла 16 и датчик 19 температуры, установленный на входе расходного критического сопла 16.

Установка содержит огневую камеру 20, имеющую топливные форсунки 21, систему 22 зажигания и канал 23 подвода сжатого воздуха, подключенный через дополнительный регулятор 24 расхода воздуха к источнику 3 сжатого воздуха. Дополнительный регулятор 24 расхода воздуха выполнен аналогично регулятору 11 расхода воздуха и имеет редукционный клапан 25, с полостью управления 26, подключенной к системе 14 автоматического управления через пневморегулятор 27, и расходного критического сопла 28, входом подключенного к выходу редукционного клапана 25.

Огневая камера 20 выходом сообщена с входным каналом 7 полости корпуса 6 рекуперативного теплообменника 5, а ее топливные форсунки 21 подключены к системе 29 подачи топлива, содержащей топливную емкость 30, топливный насос 31 с топливопроводом 32 и последовательно установленные в нем подогреватель 33 топлива и регулятор 34 расхода топлива.

Для определения вязкости подаваемого в огневую камеру жидкого топлива в системе 29 подачи топлива установлен прямоточный реометр 35 (фиг. 2), выполненный в виде герметичной измерительной емкости 36 с датчиком уровня 37, калиброванным отверстием 38 и запорным элементом 39, расположенными в днище измерительной емкости 36 (фиг. 2). Измерительная емкость 36 сообщена через калиброванное отверстие 37 с накопительной емкостью 40. Установка снабжена источником 41 высокого давления нейтрального газа. Измерительная емкость 36 подключена к источнику 41 высокого давления нейтрального газа и к топливопроводу 32 через управляемые клапаны 42, связанные с системой автоматического управления 14.

Для автоматического регулирования скорости потока подаваемого в испытательную камеру 1 воздуха высокого давления аэродинамическое сопло 2 выполнено с регулируемой площадью критического сечения 43 и приводом 44 механизма регулирования, подключенным к системе автоматического управления 14.

В целях интенсификации теплообмена для оптимизации процесса регулирования тепловых параметров потока воздуха высокого давления, соответствующих переходным режимам полета летательного аппарата установка снабжена акустическим генератором 45, установленным в полости корпуса 6 рекуперативного теплообменника 5 (фиг. 3).

Акустический генератор 45 выполнен в виде герметичной камеры 46, сообщенной с полостью корпуса 6 рекуперативного теплообменника 5, и оппозитно расположенных в ней газоструйного излучателя 47, подключенного к источнику сжатого воздуха 3, и резонатора 48, представляющего собой цилиндрический стакан 49 изменяемого объема и конфузорное сопло 50, обращенное большим диаметром 51 к газоструйному излучателю 47 и закрепленное концом меньшего диаметра 52 на открытой торцевой стороне цилиндрического стакана 49.

Газоструйный излучатель 47 выполнен в виде полого цилиндрического корпуса 53 и подпружиненного разделительного элемента 54, установленного в нем с возможностью возвратно-поступательного перемещения и с образованием управляющей полости 55, подключенной к источнику сжатого воздуха 3 через управляемый клапан 56. Подвод воздуха в герметичную камеру 46 осуществляется через осевой канал 57, выполненный в разделительном элементе 54.

Установка снабжена воздушной системой охлаждения с каналом 58 подвода и каналом 59 отвода охлаждающего воздуха и регулятором 60 расхода охлаждающего воздуха, через который канал 58 подвода охлаждающего воздуха подключен к магистрали 4 высокого давления. Рекуперативный теплообменник 5 выполнен с наружной рубашкой охлаждения 61, подключенной к каналу 58 подвода охлаждающего воздуха. Аэродинамическое сопло 2 также снабжено наружной рубашкой охлаждения 62, сообщенной с одной стороны с рубашкой охлаждения 61 рекуперативного теплообменника 5, а другой стороны - с каналом 59 отвода охлаждающего воздуха, подключенным к каналу 23 подвода сжатого воздуха огневой камеры 20.

Утилизатор тепла 63, установленный в выходном канале 8 полого корпуса 6 рекуперативного теплообменника 5 выполнен в виде термического электрогенератора, преобразующего тепловую энергию в электрическую с использованием эффекта Зеебека и являющегося источником электропитания для различного оборудования установки. Подача сжатого воздуха в агрегаты и системы установки для аэродинамических испытаний от источника 3 сжатого воздуха осуществляется через пусковой клапан 64.

Установка работает следующим образом.

Запуск установки для аэродинамических испытаний на пусковом режиме работы осуществляется по команде от системы автоматического управления 14 открытием пускового клапана 64 и включением в работу топливного насоса 31 подогревателя 33 топлива. На пусковом режиме работы установки сжатым воздухом продуваются все системы и агрегаты установки и прокачивается система 29 подачи топлива, работающая на слив через регулятор 34 расхода топлива.

На этом же режиме работы осуществляется измерение вязкости топлива, для этого через управляемые клапаны 42 последовательно заполняют измерительную емкость 36 прямоточного реометра 35 топливом из топливопровода 32 и подают нейтральный газ из источника 41 высокого давления до первой установленной программой испытания величины давления.

При установившимся давлении в измерительной емкости 36 открывается запорный элемент 39 и по сигналу датчика уровня 37 определяют расход топлива через калиброванное отверстие 38. После первого замера закрывают запорный элемент 39, повышают давление в измерительной камере 36 подачей в нее нейтрального газа из источника 41 высокого давления до второй установленной программой испытания величины давления и при установившимся давлении проводят второй замер расхода топлива через калиброванное отверстие 38.

Результаты измерений передаются в блок вычисления (не показан) системы автоматического управления 14 для вычисления величины вязкости топлива. Экспериментально определенное значение вязкости топлива, позволяет более точно определять параметры расхода топлива и потери давлений в топливопроводе 32 и топливных форсунках 21 системы подачи топлива в огневую камеру 20. С учетом этих данных определяется расчетное значение температуры продуктов сгорания в огневой камере 20 и рекуперативном теплообменнике 5.

Запуск рекуперативного теплообменника 5 осуществляется после открытия пускового клапана 64, при этом воздух высокого давления из источника 3 сжатого воздуха через магистраль 4 высокого давления, редукционный клапан 12 и расходное критическое сопло 16 поступает во входной воздушный коллектор 9 рекуперативного теплообменника 5. По результатам измерений датчиков 17 и 18 давления на входе и выходе расходного критического сопла 16 и датчика 19 температуры автоматически определяется расход подаваемого в рекуперативный теплообменник 5 воздуха высокого давления.

Из входного воздушного коллектора 9 атмосферный воздух поступает во внутренние каналы теплообменных трубок рекуперативного теплообменника 5 и далее через выходной воздушный коллектор 10 на вход аэродинамического сопла 2.

Для запуска работы огневой камеры 20 воздух высокого давления из магистрали 4 высокого давления по команде системы 14 автоматического управления подается через дополнительный регулятор 24 расхода воздуха в канал 23 подвода сжатого воздуха огневой камеры 20. Одновременно с этим по сигналу системы 14 автоматического управления на регулятор 34 расхода топлива осуществляется подача заданного программой испытаний расхода топлива из топливопровода 32 через подогреватель 33 топлива к форсункам 21 огневой камеры 20. Одновременно включается в работу система 22 зажигания и в огневой камере 20 происходит процесс горения.

Высокотемпературный поток газообразных продуктов сгорания из огневой камеры 20 через входной канал 7 рекуперативного теплообменника 5, поступает в объем межтрубного пространства полого корпуса 6, и, обтекая наружные поверхности трубок движется к выходному каналу 8. Через выходной канал 8 газообразные продукты сгорания из рекуперативного теплообменника 5 направляются в утилизатор тепла 63, выполненный в виде термического электрогенератора, преобразующего тепловую энергию в электрическую.

Посредством теплообмена через стенки труб между высокотемпературным потоком газообразных продуктов сгорания поступающих в межтрубное пространство полого корпуса 6 и потоком сжатого атмосферного воздуха, протекающего внутри труб рекуперативного теплообменника 5, производится нагрев атмосферного воздуха до температуры превышающей 1000°С.

Такая температура нагретого атмосферного воздуха достаточна для предотвращения возможной конденсации, содержащегося в нем водяного пара, с дальнейшей кристаллизацией жидкости при истечении нагретого атмосферного воздуха через аэродинамическое сопло 2 в испытательную камеру 1 во всем диапазоне высоких сверхзвуковых скоростей потока, которые должна обеспечивать конструкция установки с учетом всех предъявляемых к ней технических требований.

Нагретый в рекуперативном теплообменнике 5 поток воздуха подается к входному сечению аэродинамического сопла 2. Истечение нагретого атмосферного воздуха через аэродинамическое сопло 2 позволяет получить в его выходном сечении, расположенном в испытательной камере 1, сверхзвуковой поток воздуха с равномерным распределением полей температур и скоростей по поперечному сечению сверхзвуковой струи.

Безаварийный тепловой режим работы противоточного кожухотрубного рекуперативного теплообменника 5 и аэродинамического сопла 2 обеспечивается системой принудительного воздушного охлаждения замкнутого цикла.

Для работы системы принудительного охлаждения воздух высокого давления из магистрали 4 высокого давления через регулятор 60 расхода охлаждающего воздуха и канал 58 подвода охлаждающего воздуха подается в рубашку охлаждения 61 рекуперативного теплообменника 5 и последовательно подключенную к ней рубашку охлаждения 62 сверхзвукового аэродинамического сопла 2. По каналу отвода 59 охлаждающего воздуха из рубашки охлаждения 62 аэродинамического сопла 2 нагретый воздух поступает на вход огневой камеры 20, что дополнительно интенсифицирует в ней процесс сгорания топлива.

Поддержание температурного режима работы системы охлаждения осуществляется системой автоматического управления 14, от которой при превышении допустимого значения температуры на пневматическую систему управления регулятора расхода 60 охлаждающего воздуха поступает команда на увеличение расхода охлаждающего воздуха, поступающего в канал 58 подвода охлаждающего воздуха в рубашку охлаждения 62 рекуперативного теплообменника 5.

Такая конструкция замкнутого цикла работы системы принудительного охлаждения установки позволяет обеспечить безаварийный длительный режим работы необходимый для проведения ресурсных испытаний летательных аппаратов.

Для моделирования аэродинамических условий обтекания высокоскоростных летательных аппаратов при полете с непрерывно изменяемой скоростью, конструкция установки должна обеспечить возможность изменения скорости истечения потока из выходного сечения аэродинамического сопла 2 в испытательную камеру 1 непосредственно во время проведения испытания. Для реализации таких режимов используется аэродинамическое сопло 2 с изменяемой площадью критического сечения 43 и имеющее привод 44 механизма регулирования. Для увеличения скорости истечения потока воздуха из аэродинамического сопла 2 в камеру 1 площадь критического сечения 43 должна быть уменьшена, а для снижения скорости истечения площадь критического сечения 43 необходимо увеличить. Реализации таких режимов работы критического сечения 3 осуществляется по команде системы автоматического управления 14 приводом 44 механизма регулирования площади критического сечения 43.

Возможность автоматического регулирования, заданного программой испытаний площади критического сечения 43 аэродинамического сопла 2 позволяет во время проведения испытания моделировать аэродинамические условия обтекания высокоскоростных летательных аппаратов с переменной скоростью во всем требуемом диапазоне режимов испытаний.

На режимах быстрого увеличения скорости истечения потока атмосферного воздуха из аэродинамического сопла 2 при резком уменьшении площади критического сечения 43 также быстро происходит уменьшение температуры потока протекающего по соплу атмосферного воздуха. Для предотвращения возможной конденсации содержащегося в нем водяного пара с дальнейшей кристаллизацией жидкости конструкция установки должна обеспечить возможность быстрого повышения температуры поступающего из рекуперативного теплообменника 5 в аэродинамическое сопло 2 сверхзвукового потока воздуха.

Реализация режимов быстрого увеличения скорости нагрева потока воздуха в рекуперативном теплообменнике 5 осуществляется в установке одновременным применением двух способов:

- увеличением подачи топлива в огневую камеру 20 для повышения температуры продуктов сгорания, подаваемых в полый корпус 6 рекуперативного теплообменника 5, для этого системой автоматического управления 14 подаются команды на регулятор расхода топлив 34 и в подогреватель 33 топлива для увеличения расхода и повышения температуры топлива, поступающего в огневую камеру 20;

- интенсификацией теплообмена между потоком воздуха и протекающим в межтрубном пространстве полого корпуса 6 высокотемпературным потоком газообразных продуктов сгорания, поступающим из огневой камеры 20, путем воздействия на поток развитыми акустическими колебаниями.

Для создания акустических колебаний с большой амплитудой, необходимой для эффективного увеличения теплообмена, используется акустический генератор 45, установленный с наружной стороны полого корпуса 6 рекуперативного теплообменника 5 перед выходным воздушным коллектором 10.

Акустический генератор 45 работает следующим образом. Под давлением из баллонов (не показано) сжатый воздух через осевой канал 57 подвижного разделительного элемента 54 газоструйного излучателя 47 подается со сверхзвуковой скоростью в герметичную камеру 46.

В зазоре между выходными сечениями осевого канала 57 подвижного разделительного элемента 54 и конфузорного сопла 50 резонатора 48 формируется нестационарное течение в виде недорасширенной сверхзвуковой струи. Под воздействием ударно-волновой структуры струи в резонаторе 48 возникают интенсивные акустические колебания. Выходное сечение большего диаметра 51 конфузорного сопла 50 при натекании расширяющейся сверхзвуковой струи повышает эффективность процесса генерации колебаний. Резонатором 48 созданные колебания излучаются через конфузорное сопло 50 в герметичную камеру 46 и далее вместе с потоком воздуха передаются в межтрубное пространство полого корпуса 6 рекуперативного теплообменника 5.

Эффективность интенсификации теплообмена зависит от амплитуды и частоты генерируемых акустических колебаний. Регулирование этих параметров в газоструйном излучателе 47 осуществляется изменением положения разделительного элемента 54 относительно конфузорного сопла 50 резонатора 48. Для этого осуществляется подача управляющего воздуха через управляемый клапан 56 в управляющую полость 55. В резонаторе 48 регулирование происходит за счет изменения объема полости цилиндрического стакана 49.

При моделировании режимов быстрого уменьшения скорости полета при резком увеличении площади критического сечения 43 аэродинамического сопла 2 температура потока атмосферного воздуха, истекающего из аэродинамического сопла 2 возрастает, что снижает опасность возможной конденсации содержащегося в нем водяного пара. Поэтому на этих режимах испытания потребность в работе акустического генератора 45 отпадает, а работа огневой камеры 20 осуществляется при уменьшенном расходе воздуха и топлива.

Таким образом, в установке для аэродинамических испытаний обеспечивается моделирование аэродинамических скоростных параметров обтекания на переходных режимах полета, характеризующихся резким изменением скорости обтекания потока, и воссоздание тепловых параметров потока воздуха высокого давления, подаваемого в аэродинамическое сопло, соответствующих скоростным параметрам потока во всем требуемом диапазоне режимов испытаний.

После проведения испытаний отключение установки происходит в следующем порядке: сначала отключается подача жидкого топлива в систему 29 подачи топлива, в том числе в подогреватель 33 топлива и к топливным форсункам 21 огневой камеры 20, а после продувки системы отключается подача сжатого воздуха во все системы установки.

Представленная схема установки для аэродинамических испытаний позволяет проводить высотные испытания моделирующие аэродинамические условия обтекания атмосферным воздухом высокоскоростных летательных аппаратов на режимах с переменной скоростью без конденсации водяного пара содержащегося в воздухе в широком диапазоне моделируемых сверхзвуковых скоростей полета, т.е. расширяются функциональные возможности установки за счет оптимизации регулирования скоростных и тепловых параметров потока воздуха высокого давления, подаваемого в аэродинамическое сопло.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для газодинамических испытаний | 2020 |

|

RU2767554C2 |

| Установка для высотных испытаний двигателей летательных аппаратов | 2022 |

|

RU2797789C1 |

| Установка для газодинамических испытаний | 2017 |

|

RU2658152C1 |

| Способ проведения высокотемпературных испытаний в аэродинамической трубе | 2024 |

|

RU2828615C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО ЗАЖИГАНИЯ ГОРЮЧЕЙ СМЕСИ | 2012 |

|

RU2490491C1 |

| ГЕНЕРАТОР ВЫСОКОЭНТАЛЬПИЙНОГО ПОТОКА ВОЗДУХА И СПОСОБ ЕГО РАБОТЫ | 2009 |

|

RU2395795C1 |

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ С КОНТЕЙНЕРНЫМ УДАЛЕНИЕМ МЕХПРИМЕСЕЙ | 2013 |

|

RU2523906C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2458233C1 |

| Устройство для наддува двигателя внутреннего сгорания | 1980 |

|

SU1280156A1 |

| Прямоточный воздушно-реактивный двигатель | 2020 |

|

RU2736670C1 |

Изобретение относится к области промышленной аэродинамики и может быть использовано для проведения аэродинамических испытаний авиационной и ракетной техники. Установка содержит испытательную камеру с высокоскоростным аэродинамическим соплом, источник сжатого воздуха с магистралью высокого давления, рекуперативный теплообменник для нагрева сжатого воздуха, имеющий полый корпус с входным и выходным каналами полости корпуса, входным воздушным коллектором, подключенным к магистрали высокого давления, и выходным воздушным коллектором, сообщенным со входом аэродинамического сопла, регулятор расхода воздуха, установленный в магистрали высокого давления и подключенный к системе автоматического управления, огневую камеру с топливными форсунками, каналом подвода сжатого воздуха и системой зажигания, подключенную каналом подвода сжатого воздуха через дополнительный регулятор расхода воздуха к источнику давления воздуха, а выходом сообщенную с входным каналом полости корпуса рекуперативного теплообменника, систему подачи топлива с регулятором расхода топлива, подключенную к топливным форсункам, и утилизатор тепла, связанный с выходным каналом полого корпуса рекуперативного теплообменника. Также она снабжена источником высокого давления нейтрального газа, подогревателем топлива, установленным в системе подачи топлива, акустическим генератором, установленным в полости корпуса рекуперативного теплообменника, и прямоточным реометром, выполненным в виде герметичной измерительной емкости с датчиком уровня, имеющей калиброванное отверстие с запорным элементом, расположенное в днище измерительной емкости. Причем сверхзвуковое аэродинамическое сопло выполнено с регулируемой площадью критического сечения. Технический результат заключается в расширении функциональных возможностей установки. 3 з.п. ф-лы, 3 ил.

1. Установка для аэродинамических испытаний, содержащая испытательную камеру с высокоскоростным аэродинамическим соплом, источник сжатого воздуха с магистралью высокого давления, рекуперативный теплообменник для нагрева сжатого воздуха, имеющий полый корпус с входным и выходным каналами полости корпуса, входным воздушным коллектором, подключенным к магистрали высокого давления, и выходным воздушным коллектором, сообщенным со входом аэродинамического сопла, регулятор расхода воздуха, установленный в магистрали высокого давления и подключенный к системе автоматического управления, огневую камеру с топливными форсунками, каналом подвода сжатого воздуха и системой зажигания, подключенную каналом подвода сжатого воздуха через дополнительный регулятор расхода воздуха к источнику давления воздуха, а выходом сообщенную с входным каналом полости корпуса рекуперативного теплообменника, систему подачи топлива с регулятором расхода топлива, подключенную к топливным форсункам, и утилизатор тепла, связанный с выходным каналом полого корпуса рекуперативного теплообменника, отличающаяся тем, что установка снабжена источником высокого давления нейтрального газа, подогревателем топлива, установленным в системе подачи топлива, акустическим генератором, установленным в полости корпуса рекуперативного теплообменника, и прямоточным реометром, выполненным в виде герметичной измерительной емкости с датчиком уровня, имеющей калиброванное отверстие с запорным элементом, расположенное в днище измерительной емкости, измерительная емкость подключена к системе подачи топлива и к источнику высокого давления нейтрального газа через управляемые клапаны, подключенные к системе автоматического управления, рекуперативный теплообменник выполнен кожухотрубным и противоточным, его входной воздушный коллектор выполнен коническим, выходной воздушный коллектор - цилиндрическим, а основной и дополнительный регуляторы расхода воздуха выполнены в виде редукционного клапана с полостью управления и расходного критического сопла, входом подключенного к выходу редукционного клапана, причем сверхзвуковое аэродинамическое сопло выполнено с регулируемой площадью критического сечения.

2. Установка по п. 1, отличающаяся тем, что снабжена воздушной системой охлаждения с каналами подвода и отвода охлаждающего воздуха и регулятором расхода охлаждающего воздуха, через который канал подвода охлаждающего воздуха подключен к магистрали высокого давления, рекуперативный теплообменник и сверхзвуковое аэродинамическое сопло снабжены сообщенными между собой наружными рубашками охлаждения, причем рубашка охлаждения рекуперативного теплообменника подключена к каналу подвода охлаждающего воздуха, а рубашка охлаждения сверхзвукового аэродинамического сопла сообщена с каналом отвода охлаждающего воздуха, подключенным к входу огневой камеры.

3. Установка по п. 1, отличающаяся тем, что акустический генератор выполнен в виде герметичной камеры, сообщенной с полостью корпуса рекуперативного теплообменника, и оппозитно расположенных в ней газоструйного излучателя, подключенного к источнику сжатого воздуха, и резонатора, представляющего собой цилиндрический стакан изменяемого объема и конфузорное сопло, обращенное большим диаметром к газоструйному излучателю и закрепленное концом меньшего диаметра на открытой торцевой стороне цилиндрического стакана, при этом газоструйный излучатель выполнен в виде полого цилиндрического корпуса и подпружиненного разделительного элемента, установленного в нем с возможностью возвратно-поступательного перемещения и с образованием управляющей полости, подключенной к источнику сжатого воздуха через управляемый клапан.

4. Установка по п. 1, отличающаяся тем, что утилизатор тепла выполнен в виде термического электрогенератора.

| JP 2003075289 A, 12.03.2003 | |||

| Установка для газодинамических испытаний | 2017 |

|

RU2658152C1 |

| СПОСОБ АЭРОДИНАМИЧЕСКИХ ИСПЫТАНИЙ МОДЕЛИ ЛЕТАТЕЛЬНОГО АППАРАТА (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421702C1 |

| Способ получения эпоксидных смол | 1961 |

|

SU149566A1 |

| CN 1948946 A, 18.04.2007. | |||

Авторы

Даты

2022-09-07—Публикация

2021-10-28—Подача