Область техники, к которой относится изобретение

[1] Настоящее изобретение относится к устройству для плазмохимической обработки фракционированного материала при давлении близком к атмосферному или превышающем его посредством потока неизотермической плазмы и способу, обеспечиваемому этим устройством.

Уровень техники

[2] Известны способы плазмохимической обработки в непрерывных потоках плазмы атмосферного давления. Эти способы продолжают разрабатывать в лабораториях, несмотря на то, что их уже широко используют в промышленности (см. Википедия, "Промышленное применение плазмы атмосферного давления") В большинстве случаев используют плазму, генерируемую электрической дугой, температура которой варьируется от 6000 до 12000 градусов. Эта температура вызывает такие явления, как декомпозиция, молекулярное и атомное возбуждение, ионизация потоков газа, таких как аргон, кислород, азот и воздух, позволяющие передавать значительное количество энергии обрабатываемым материалам, особенно фракционированным, например, порошкам. Учитывая высокую температуру плазмы, ее контакт с этими материалами либо разрушает их термически, либо трансформирует свойства их поверхности при условии, что обработка является кратковременной. Такую обработку успешно применяют в электронике, металлургии, медицине, пищевой, автомобильной, химической, авиационной и других областях промышленности уже несколько десятилетий (см., например, Кулик П.П. Динамическая плазменная обработка (ДПО) твердых поверхностей. Плазменные струи в развитии технологии новых материалов, прот.Международного семинара, 3-9 сентября 1990, сс.639-653, Фрунзе, СССР. Под ред. Солоненко О.Д. и Федорченко А.И., Утрехт, Нидерланды).

[3] Плазменная технология незаменима для целей обработки с высокой плотностью энергии. Это ее основное предназначение, и в этом отношении ей нет равных. Это позволяет ей создавать новые качества, такие как сварка жаропрочных металлов, активация поверхностей для повышения адгезии к клею, нанесение защитных пленок на деликатные поверхности, снятие тонких слоев и т.д. (см. Википедия, "Технология плазмы атмосферного давления в промышленности, 1980-2015").

[4] Однако эти способы обработки энергоемки и имеют низкую энергоэффективность; слишком много энергии бесполезно растрачивается на генерацию и нагрев плазмы и обрабатываемых материалов, а также непростительным образом рассеивается в окружающей среде. Энергоэффективность этих технологий никогда не превышает каких-нибудь десяти-двадцати процентов. Очевидным примером этого является использование изотермических плазменных горелок (8000K-10000K) для сжигания пульверизированного угля в котлах электростанций (см. Yantaï Longyuan Power Technology Co., LTD. Система плазменного зажигания и стабилизации горения. www.lypower.com/en/gscp.asp.), и именно по этой причине, даже если компании-изготовители спекулятивно заявляют об невероятной энергоэффективности, плазменная технология проникает в промышленность с большим трудом, трениями и недоверием, за исключением областей, где потери энергии имеют второстепенное значение, например, военное дело, медицина.

[5] Чтобы восполнить эту энергетическую ограниченность существующих технологий плазмы атмосферного давления, была изобретена, в частности, так называемая технология PIT (от англ. Plasma at Intermediate Temperatures - плазма средней температуры), (см. патентный документ WO 2011/138525 A1, METHOD AND DEVICE FOR GENERATING A NON-ISOTHERMAL PLASMA JET (СПОСОБ И УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ НЕИЗОТЕРМИЧЕСКОЙ ПЛАЗМЕННОЙ СТРУИ), дата приоритета: 05.05.2010; патентный документ WO 2014/076-381, METHOD AND DEVICE FOR TREATING TWO-PHASE FRAGMENTED OR PÜLVERIZED MATERIAL BY NON-ISOTHERMAL REACTIVE PLASMA FLUX (СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДВУХФАЗНОГО ФРАГМЕНТИРОВАННОГО ИЛИ ПУЛЬВЕРИЗИРОВАННОГО МАТЕРИАЛА НЕИЗОТЕРМИЧЕСКИМ РЕАКТИВНЫМ ПЛАЗМЕННЫМ ПОТОКОМ), дата приоритета: 22.05.2014).

[6] Энергоэффективность технологии PIT в некоторых из ее подтвержденных промышленных применений, например, сжигание топлива с помощью плазмы в котлах электростанций, близка к 85-90%. Это означает, что 85-90% энергии, затрачиваемой на генерацию используемого потока плазмы, идет на плазмохимическую стимуляцию горения в воздухе частиц, например, угля, вошедших в контакт со струей плазмы PIT. Таким образом, больше нет необходимости нагревать или даже сушить (возбужденные свободные радикалы, ОН*, выделяющиеся в результате наличия молекул воды в угле, очень полезны для стимуляции горения) эти частицы, как это практикуют сегодня в большинстве котлов электростанций, чтобы заставить их гореть. Преимущество очевидно: благодаря способу и оборудованию PIT, в отличие от практики самых современных электростанций, котел можно запускать, начиная с окружающей температуры, эксплуатировать его с промежуточной нагрузкой, доходящей до 10%, например, от номинальной нагрузки электростанции, "сжигать" любой вид топлива от антрацита и всего многообразия видов каменного и бурого угля до биомассы.

[7] Однако вышеупомянутые технологии "PIT" все еще имеют недостаток, ограничивающий их эксплуатацию, этот недостаток может быть восполнен настоящим изобретением. Этот недостаток состоит в том, что, как раскрыто в рассматриваемых технологиях, способ и соответствующие устройства не только не позволяют оптимизировать указанные плазмохимические реакции, но, в общем случае, даже не позволяют их осуществить. Действительно, это удачно, что процесс горения в котле электростанции происходит между подаваемым углем и потоками воздуха (окислителя), определяющими не только количество выделяемого тепла (мощность), но также всю гидродинамическую организацию зоны горения, причем воздух является одним из компонентов плазмохимической реакции. В данном конкретном примере газ-носитель топлива - это воздух, его поток определяет весь процесс организации генератора PIT. В большинстве плазмохимических реакторов компоненты плазмохимических реакций отличаются от газов-носителей. Очень часто воздух, являющийся окислителем, исключают. Таким образом, организация процесса в этом случае является более сложной и требует соблюдения дополнительных условий, не раскрытых в упомянутых технологиях. Рассмотрим пример торрефикации или газификации биомассы. Со многих точек зрения целесообразно проводить эти процессы в плазме PIT без окислителей, то есть без воздуха. В частности, по сравнению с классическим применением пиролиза, использование способа PIT позволит увеличить эффективность производства, качество продукции, и одновременно снизить выбросы парниковых газов и вредных испарений, таких как оксиды азота. Это даст большие преимущества по сравнению с такой конкурентной технологией, как пиролиз, и значительно упростит соответствующее производственное оборудование. Документ WO 2011/138525 А1 относится к применению генератора PIT. Изобретение WO 2014/076-381 относится к реактору PIT, а именно, к способу плазмохимической обработки фракционированного материала или пульверизированных частиц посредством плазмохимического реактора, использующего генератор импульсной плазмы типа PIT-ТСТП (от франц. Plasma Turbulent a Températures Moyennes - турбулентная плазма средней температуры), причем способ осуществляют за счет вихревого реактивного потока и потока поддерживающего газа, нагруженного фракционированным материалом или пульверизированными частицами, приведенными в вихревое движение коаксиально реактору, при этом вихревой поток образуют одной или несколькими непрерывными струями нетепловой, квазистабильной реактивной плазмы средней температуры (PIT), исходящей из плазмотронов PIT, питаемых переменным током и работающих при давлении, равном атмосферному или превышающем его, при этом плазма PIT, приведенная в турбулентное движение, перемещается по спиральной траектории (спиральным траекториям) под заданным углом к плоскости, перпендикулярной оси симметрии реактора, причем поток фрагментированного материала приводят в движение одной или более струями поддерживающего газа, следуя по спиральной траектории под заданным углом к плоскости, перпендикулярной оси симметрии реактора, причем указанные углы выбирают в зависимости от скорости U поступления фрагментированного материала или пульверизированных частиц, скорости подачи газа в плазменную струю (плазменные струи), среднего характеристического размера поступающих фрагментов материала и длины реактора. Условия для создания генератора PIT, раскрытые в патентном документе WO 2011/138525 А1, и условия для создания реактора PIT, раскрытые в патентном документе WO 2014/076-381, очевидно являются необходимыми. Но, тем не менее, если ссылаться только на эти два документа, то способ будет неоптимальным или даже неосуществимым. Действительно, может оказаться, что параметры генератора PIT и реактора выбраны так, что плазма перегрета из-за того, что характеристики электрических импульсов (в частности, их длительность, средняя сила электрического тока, среднее значение напряжения между электродами) не оптимальны, или же плазмохимический процесс не происходит либо происходит ненадлежащим образом, например, из-за недостаточного или, наоборот, избыточного времени контакта реагентов с потоком плазмы. Также возможно, что частицы, образующиеся в плазме PIT, не достигают обрабатываемой поверхности из-за толщины пограничного слоя, окружающего обрабатываемую частицу. В общем случае, раскрытые в упомянутых изобретениях условия недостаточны, а иногда даже противоречат условиям для оптимального осуществления указанного плазмохимического способа.

Раскрытие сущности изобретения

[8] В связи с вышеизложенным, необходимо уточнить название технологии PIT для целей настоящего изобретения, дополнив название PIT до Turbulent Plasma at Medium Temperatures, что дает ТСТП (от франц. Plasma Turbulent à Températures Moyennes - турбулентная плазма средней температуры) или синонимичную кириллическую ТСТП (от русского Турбулентная Средне-Температурная Плазма). В данной заявке дано предпочтение кириллическому дополнению ТСТП, которое будет использовано далее.

[9] Одной из целей настоящего изобретения является введение способа PIT-ТСТП и соответствующего реактора PIT-ТСТП, способных оптимизировать указанный плазмохимический процесс благодаря усилению турбулентного характера генерируемой плазмы PIT, определение присущих ему свойств и раскрытие условий его осуществления и эксплуатации, в частности, в области обработки фракционированных материалов, например, порошков.

[10] Прежде всего, целесообразно использовать способ и реактор PIT для непрерывного промышленного плазмохимического производства, а именно, для торрефикации и газификации биомассы, поддержки горения в газовых турбинах, проведения хирургических операций, сопровождающихся регенерацией органических тканей.

[11] Также целесообразно использовать способ PIT и соответствующий реактор для производств при давлении близком к атмосферному или превышающем его.

[12] Еще более целесообразно использовать поток плазмы PIT большого размера и малой мощности в ходе ламинарного процесса генерации плазмы PIT и последующего придания ей турбулентного характера, чтобы оптимизировать обмен энергией между потоком плазмы и плазмохимическими компонентами.

[13] Также целесообразно контролировать параметры обработки так, чтобы обеспечить доступ активированных частиц и электронов плазмы к поверхности частиц обрабатываемого материала.

[14] Преимущество тем более важное, так как параметры используемого способа и соответствующих устройств позволяют минимизировать потери энергии, в первую очередь, тепловые.

[15] Крайне целесообразно контролировать количество энергии, передаваемой частицам обрабатываемого материала при соударениях с активированными частицами плазмы, и обеспечивать, чтобы это количество было ниже минимального количества энергии, необходимого для эффективного протекания процесса PIT.

[16] Сущность предлагаемого способа состоит в следующем:

[17] Предложено использовать для плазмохимической обработки фракционированного материала, частиц процесс генерации потока среднетемпературной плазмы, раскрытый в изобретении WO 2011/138525 А1, METHOD AND DEVICE FOR GENERATING A NON-ISOTHERMAL PLASMA JET (СПОСОБ И УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ НЕИЗОТЕРМИЧЕСКОЙ СТРУИ ПЛАЗМЫ); дата приоритета: 05.05.2010; работающий в плазмохимическом реакторе, как раскрыто в изобретении WO 2014/076-381, METHOD AND DEVICE FOR TREATING TWO-PHASE FRAGMENTED OR PULVERIZED MATERIAL BY NON-ISOTHERMAL REACTIVE PLASMA FLUX (СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДВУХФАЗНЫХ ФРАГМЕНТИРОВАННОГО ИЛИ ПУЛЬВЕРИЗИРОВАННОГО МАТЕРИАЛА НЕИЗОТЕРМИЧЕСКИМ РЕАКТИВНЫМ ПОТОКОМ ПЛАЗМЫ); дата приоритета: 22.05.2014. Однако два упомянутых изобретения не позволяют осуществить большинство видов плазмохимической обработки, поскольку параметры упомянутых способов и устройств не соответствуют характеристикам обрабатываемых материалов и свойствам, присущим указанным технологическим процессам. Если взять в качестве примера конкретный случай торрефикации частиц биомассы, движущихся в потоке поддерживающего газа, и не согласовать мощность генерации импульсов плазмы с расходом обрабатываемого материала, его свойствами, геометрическими характеристиками реактора, конкретным временем генерации плазмы, то процесс торрефикации не пойдет. Чтобы сделать это, недостаточно генерировать исключительно плазму высоковозбужденных молекул в большом объеме так, чтобы максимально увеличить контакт плазмы с частицами обрабатываемого материала. Ожидаемый эффект не будет достигнут, если энергия соударения частиц плазмы будет ниже энергетического порога указанной плазмохимической реакции, который в рассматриваемом примере составляет порядка 0,1-0,2 эВ на соударение.

[18] С другой стороны, необходимо минимизировать энергию, расходуемую плазмой. Если эта энергия не оптимизирована, то не только генерируемая плазма будет слишком "горячей", но и большое количество энергии будет преобразовано в тепловую энергию и рассеяно в ущерб эффективности процесса, а также возникнет опасность перегрева частей реактора, вплоть до их повреждения и разрушения.

[19] Указанная плазмохимическая реакция не пойдет, если активные частицы плазмы и высокоэнергетические электроны не смогут пересечь пограничный слой, окружающий частицу обрабатываемого материала, и достичь поверхности этой частицы.

[20] Также необходимо контролировать рассеяние (диссипацию) из-за конвекции и излучения энергии, поставляемой плазмой, происходящее, главным образом, в интервал времени между импульсами электрического тока

[21] Таким образом, настоящее изобретение относится, прежде всего, к организации заявленного способа так, чтобы удовлетворить указанным условиям.

[22] Целей изобретения достигают за счет создания реактора потока плазмы PIT, генерируемого источником контролируемых импульсов электрического тока высокого напряжения при давлении близком к атмосферному или превышающем его, отвечающего следующим плазмохимическим, электродинамическим и энергетическим условиям:

[23] 1. Плазмохимическое условие.

[24] Частицы PIT (т.е. электроны и частицы, возбужденные в результате неупругих столкновений с электронами) должны достичь поверхности частиц обрабатываемого материала. Это означает, что в процессе течения газа-носителя вдоль частиц обрабатываемого материала толщина пограничного слоя 5 должна быть существенно меньше средней длины диффузии электронов λе, т.е.

[25] λе>δ

[26] Для λе имеем (см., например, Смирнов Б.М. Говард Рейсе, Физика одиночных газов, 2008 John Wiley & sons inc NY/ Chichester/ Weinham/ Brislne/ Singapore/ Toronto)

[27] λe=k⋅Tg⋅ m*/P⋅Qen

[28] где

Qen - среднее эффективное сечение диффузии электронов относительно нейтральных частиц (среда PIT всегда является слабоионизированной, таким образом, плотность нейтральных частиц равна плотности частиц плазмы P/kTg;

Tg - температура поддерживающего газа, окружающего разрядные каналы, (К)

Р - давление;

k - постоянная Больцмана;

m* - отношение mn/me;

mn - масса нейтральных частиц,

me - масса электронов.

[29] Для δ имеем (см. Н. Schlichting, K. Gersten, Boundary Layer Theory. Springer - Verlag Berlin, Heidleberg 2017 DOI10-1007/978 - 3 - 612 - 52919 5_1),

[30] δ=3,5D(Re)-0,5

[31] где

D - средний характеристический диаметр частиц обрабатываемого материала;

Re - число Рейнольдса, Re=vD/ζ; для которого

v - скорость движения частиц обрабатываемого материала;

ζ - кинематическая вязкость.

[32] Таким образом, плазмохимическим условием является:

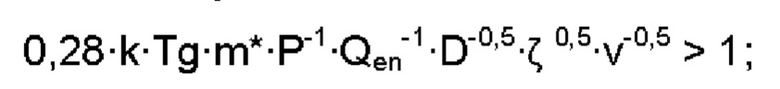

[33]

[34] 2. Условие рассеяния энергии.

[35] Интервалы времени между импульсами, t2, определяются условиями рассеяния энергии, выделяющейся при протекании электрического тока в плазме. Это рассеяние зависит, главным образом, от конвективных и радиационных обменов между плазмой и ее окружением. На практике мы имеем

[36]

[37] 3. Электродинамические условия.

[38] Импульсный разряд плазмы PIT отличается развитием плазменного канала, сформированного поддерживающим газом, вызывающим разряд вне электродов. Для заданного значения среднего тока I электрического импульса и среднего напряжения V между электродами длительность t1 импульса электрического тока должна быть достаточно короткой, чтобы температура газа в канале, где происходит разряд, была меньше температуры Тр, выше которой развивается электрическая дуга. Опыт показывает и спектроскопические измерения подтверждают, что для традиционных поддерживающих газов, используемых в способе PIT (воздух, O2, N2, Ar, CO2, СО и т.д. и их смеси), при обычных условиях использования способа PIT температура Тр изменяется в пределах 2500К<Тр<3200К.

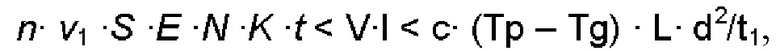

[39] Таким образом, электродинамическое условие для средней мощности процесса имеет вид

[40]

[41] где

с - теплоемкость поддерживающего газа PIT, (Дж/м3 K);

Tg - температура поддерживающего газа, окружающего разрядный канал PIT, (К);

Тр - характеристическая температура тяжелых частиц (молекул, радикалов, атомов) в плазме;

d - средний диаметр разрядного канала, (м);

L - средняя длина канала плазмы PIT, (м).

[42] 4. Энергетическое условие

[43] Согласно этому условию, мощность плазмы, V-I, не должна быть меньше минимальной мощности, необходимой для осуществления указанного процесса на обрабатываемых частицах.

[44]

[45] где

n - численная плотность частиц обрабатываемого материала в потоке газа-носителя, (м-3);

V1 - скорость потока газа-носителя, (м/с);

S - площадь поперечного сечения плазменной струи (=πD2/4, где D - диаметр плазменной струи), (м2);

Е - максимальная энергия активации на частице обрабатываемого материала, (Дж);

t - время (с) полета частицы обрабатываемого материала через реактор (t= );

);

- длина реактора, (м);

- длина реактора, (м);

K - безразмерный эмпирический коэффициент, учитывающий нелинейность пути частиц обрабатываемого материала, подвергающихся гидродинамическим импульсам турбулентного потока плазмы PIT, и конкуренцию между гидродинамическим действием потока плазмы и гидродинамическим давлением потока частиц обрабатываемого материала, направленного против потока плазмы PIT. Опыт показывает, что обычно K ~ 10.

N - количество активирующих соударений частиц обрабатываемого материала с электронами плазмы в секунду, (с-1)

[46] Для N получаем

[47] N=S1⋅ne⋅ve

[48] где

S1 - площадь (м2) поверхности частицы обрабатываемого материала, равная πD2 (где D - характеристический диаметр частицы обрабатываемого материала в м);

ne - численная плотность электронов в плазменном канале при температуре Тр (см. J. Aubreton, C.Bonnefoi, J.M. Maxmain, Revue de Physique appliquée 1986 21(6) pp 365-376, Calcul des propriétés thermodynamiques et des coefficients de transport dans un plasma en non-équilibre thermodynamique à la pression atmosphérique) (Журнал по прикладной физике, 1986 21(6), cc. 365-376, Расчет термодинамических свойств и коэффициентов переноса в плазме, находящейся в термодинамическом неравновесии при атмосферном давлении);

ve - средняя скорость электронов плазмы, (м/с).

[49] Мы имеем ve=(kTe/me)0,5

[50] где

Те - температура электронов плазмы PIT вблизи частиц обрабатываемого материала, (К);

k - постоянная Больцмана, (Дж/К);

me - масса электронов, (кг).

[51] Объединяя условия (3) и (4), получаем условие

[52]

[53] Уравнения (1), (2) и (5) определяют условия для параметров структуры плазмы PIT и реактора, при которых настоящее изобретение применимо для указанной плазмохимической обработки частиц в реакторе PIT.

[54] Видно, что уравнения (1), (2) и (5) связывают между собой параметры конструкции устройства, t, L,  S, d, K, параметры процесса, Tg, Тр, Те, Р, v, I, V, t1, t2, параметры частиц обрабатываемого материала, D, S1, Е, и свойства используемых материалов, с, mn, Qen, ζ⋅

S, d, K, параметры процесса, Tg, Тр, Те, Р, v, I, V, t1, t2, параметры частиц обрабатываемого материала, D, S1, Е, и свойства используемых материалов, с, mn, Qen, ζ⋅

[55] Для решения этих технических проблем способ плазмохимической обработки фракционированного материала в плазмохимическом реакторе с использованием генератора импульсной плазмы типа PIT-ТСТП в соответствии с изобретением отличается тем, что турбулентный характер плазмы PIT усилен, причем средняя мощность генерации потока плазмы PIT, равная произведению средней амплитуды напряжения V, приложенного к электродам, и средней силы тока I в импульсе, подчиняется следующим плазмохимический, диссипативным, электродинамическим и энергетическим условиям:

[56] 0,28⋅k⋅Tg⋅m⋅P-1⋅Qen-1⋅D-0,5⋅ζ0,5⋅v-0,5>1

[57] 0,5<(t2/t1)<2

[58] n⋅v1⋅S⋅E⋅N⋅K⋅t<V⋅I<c⋅(Tp-Tg)⋅L⋅d2/t1

[59] где

k - постоянная Больцмана;

Tg - температура поддерживающего газа, окружающего разрядный канал PIT, (К);

m* - отношение mn/me;

mn - масса нейтральных частиц;

me - масса электронов;

Р - давление;

Qen - среднее эффективное сечение диффузии электронов плазмы среди частиц газа в реакционной зоне;

D - средний характеристический диаметр частиц обрабатываемого материала;

v - скорость движения частиц обрабатываемого материала через реактор;

V1 - скорость потока газа-носителя;

ζ - кинематическая вязкость среды, в которой движутся частицы обрабатываемого материала;

t1 - длительность электрического импульса;

t2 - интервал времени между электрическими импульсами;

n - концентрация частиц обрабатываемого материала, (м-3);

v - средняя скорость прохождения частиц обрабатываемого материала через реактор PIT, (м/с);

S - площадь поперечного сечения плазменной струи, (м2);

Е - энергия активации, передаваемая частицам обрабатываемого материала частицами (молекулами, свободными радикалами, атомами), возбужденными в струе плазмы PIT, или электронами, находящимися в струе плазмы PIT и достигающими поверхности частицы обрабатываемого материала, (Дж);

N - количество активирующих соударений в секунду на частицу обрабатываемого материала, (с-1);

K - коэффициент активации (согласно опыту, 10<K<50 в зависимости от геометрии реактора);

t - время полета (~  ) частицы обрабатываемого материала через реактор, (с);

) частицы обрабатываемого материала через реактор, (с);

- длина реактора, (м);

- длина реактора, (м);

с - теплоемкость газа-носителя частиц обрабатываемого материала, проходящего через реактор PIT, (Дж/К/м3);

Тр -температура тяжелых частиц (молекул, радикалов, атомов) в плазме PIT, (К);

Tg -температура газа, окружающего каналы плазмы PIT в реакционной зоне, (К);

d - средний диаметр плазменных каналов, (м);

L - длина плазменных каналов.

[60] Настоящее изобретение относится также к устройству, в котором указанная плазмохимическая реакция осуществляется посредством одного или нескольких плазмотронов, называемых PIT 1, содержащих один или несколько электродов, формирующих плазменные каналы длиной L и диаметром d, установленные в реакторе, оборудованном одной трубой или несколькими трубами, подающими частицы обрабатываемого материала, увлекаемые поддерживающим газом в виде потока, наклоненного относительно оси реактора под углом α, причем в устройстве предусмотрена труба для вывода частиц обрабатываемого материала после их обработки и труба для отвода остаточных газов с фильтром, системой рекуперации и клапанами, при этом устройство выполнено так, что поток частиц обрабатываемого материала в реакционной зоне движется по петлеобразной траектории, размеры которой зависят от выбора длины  реактора, площади поперечного сечения плазмотрона (плазмотронов), угла α, скоростей поддерживающего газа и частиц обрабатываемого материала, а также скорости потоков газа, исходящих из плазмотрона(ов) (в общем случае ~ v).

реактора, площади поперечного сечения плазмотрона (плазмотронов), угла α, скоростей поддерживающего газа и частиц обрабатываемого материала, а также скорости потоков газа, исходящих из плазмотрона(ов) (в общем случае ~ v).

Краткое описание чертежей

[61] Другие цели, характеристики и преимущества настоящего изобретения следуют из чертежей, схем и иллюстраций, прилагаемых к настоящему изобретению, на которых:

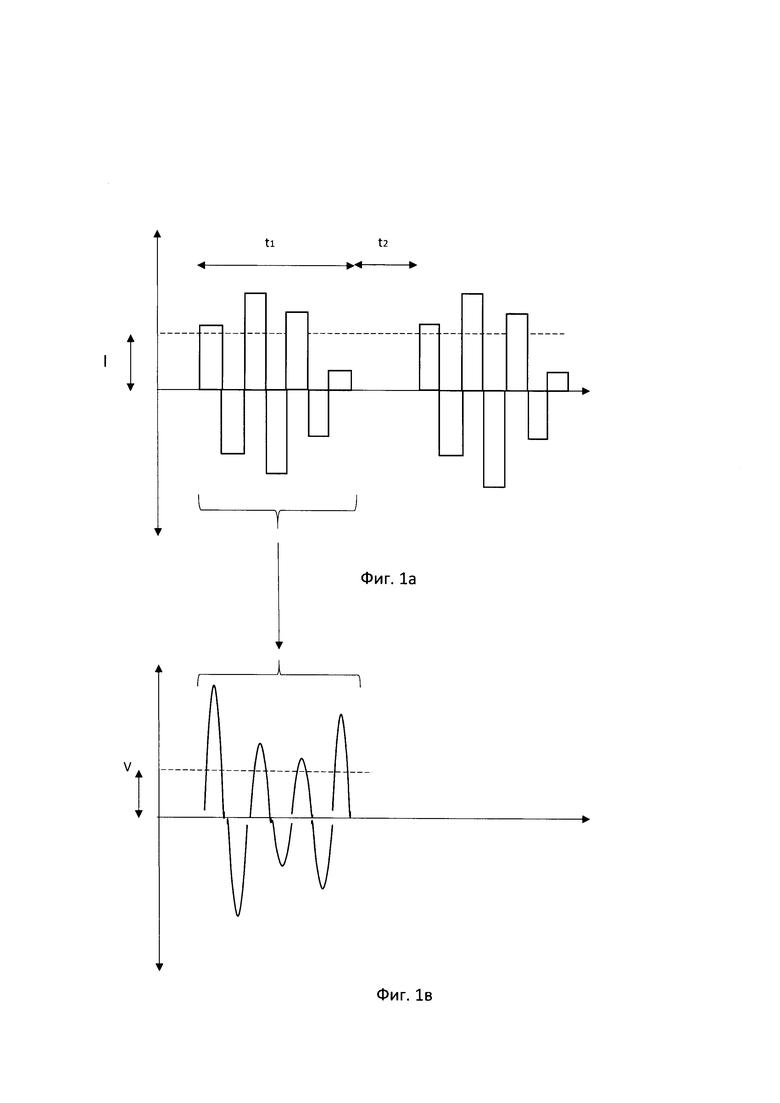

• Фиг. 1а и 1b иллюстрируют схему электрических импульсов генератора в соответствии с изобретением, в частности, на фиг. 1а показан пример в соответствии с изобретением временного распределения амплитуд высокочастотных импульсов электрического тока при модуляции, а на фиг. 1b. показан пример временного распределения амплитуд высокочастотных импульсов напряжения при модуляции.

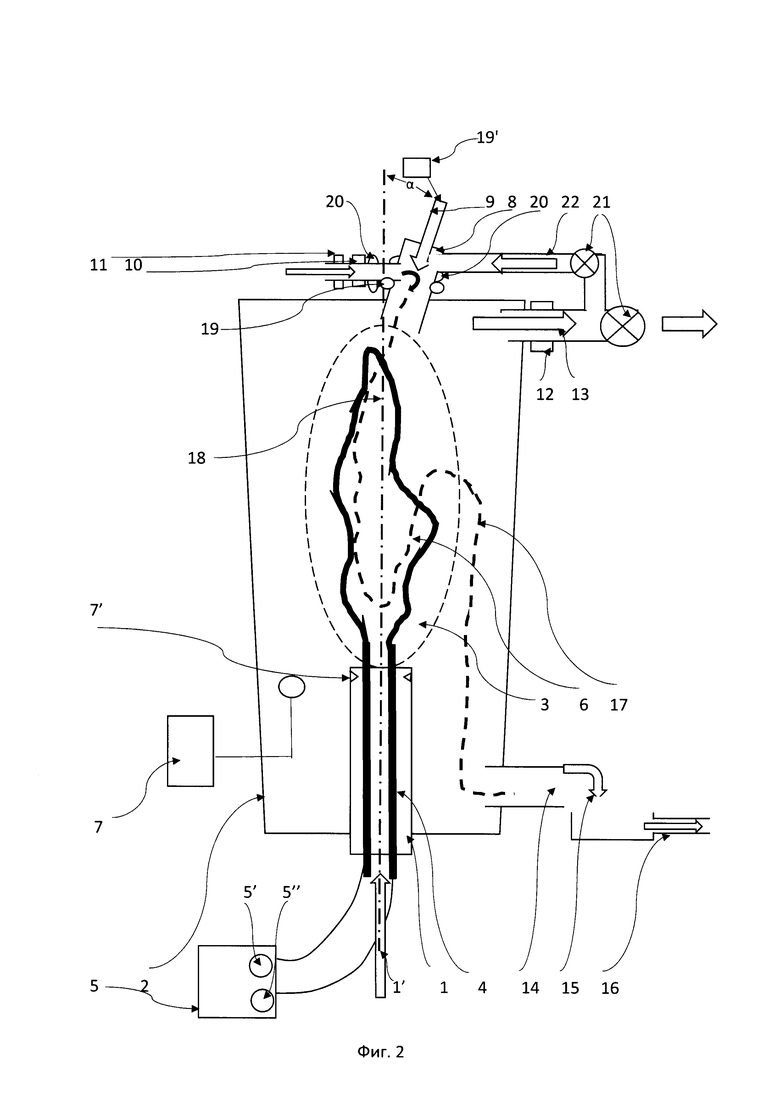

• На фиг. 2 показана схема плазмохимического реактора, позволяющего осуществить способ, заявленный в настоящем изобретении.

• На фиг. 3 показан частный случай устройства для осуществления способа в соответствии с настоящим изобретением.

• На фиг. 4 показана конструкция реактора, предназначенного для работы, в частности, при высоком давлении.

• На фиг. 5 показано медицинское применение настоящего изобретения.

Осуществление изобретения

Сущность предлагаемого способа состоит в следующем:

Предложено использовать для плазмохимической обработки фракционированного материала, частиц, способ генерации потока среднетемпературной плазмы в соответствии с приведенными выше ссылками. Оба упомянутых изобретения не позволяют осуществить большинство видов плазмохимической обработки, поскольку параметры упомянутых способов и устройств не согласуются с характеристиками обрабатываемых материалов и свойствами, присущими указанным технологическим процессам. Действительно, например, в случае торрефикации биомассы немыслимо проводить торрефикацию частиц биомассы, движущихся в потоке поддерживающего газа, без согласования эффектов интенсификации турбулентного характера плазмы, мощности генерации импульсов плазмы с расходом обрабатываемого материала, его свойствами, геометрическими характеристиками реактора, конкретным временем генерации плазмы. Чтобы сделать это, недостаточно генерировать исключительно плазму высоковозбужденных молекул в большом объеме так, чтобы максимально увеличить контакт плазмы с частицами обрабатываемого материала. Желаемый эффект не будет достигнут, если энергия соударения частиц плазмы будет ниже энергетического порога указанной плазмохимической реакции, в рассматриваемом примере составляющего порядка 0,1-0,2 эВ на соударение.

[64] С другой стороны, необходимо минимизировать энергию, расходуемую плазмой. Если эта энергия не оптимизирована, то не только генерируемая плазма будет слишком "горячей", но и большое количество энергии будет преобразовано в тепловую энергию и рассеяно в ущерб эффективности процесса, а также возникнет опасность перегрева частей реактора, вплоть до их повреждения и разрушения.

[65] Также необходимо контролировать рассеяние (диссипацию) из-за конвекции и излучения энергии, поставляемой плазмой, происходящее, главным образом, в интервал времени между импульсами электрического тока

[66] Итак, настоящее изобретение относится, прежде всего, к организации заявленного способа следующим образом.

[67] Плазма, называемая PIT-ТСТП, генерируется одним или несколькими генераторами PIT, как раскрыто в изобретении WO 2011/138525 A1, METHOD AND DEVICE FOR GENERATING A NON-ISOTHERMAL PLASMA JET (СПОСОБ И УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ НЕИЗОТЕРМИЧЕСКОЙ ПЛАЗМЕННОЙ СТРУИ), дата приоритета: 05.05.2010, которые создают нетепловую плазменную струю в реакторе, называемом PIT, как раскрыто в изобретении WO 2014/076-381, METHOD AND DEVICE FOR TREATING TWO-PHASE FRAGMENTED OR PULVERIZED MATERIAL BY NON-ISOTHERMAL REACTIVE PLASMA FLUX (СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДВУХФАЗНОГО ФРАГМЕНТИРОВАННОГО ИЛИ ПУЛЬВЕРИЗИРОВАННОГО МАТЕРИАЛА НЕИЗОТЕРМИЧЕСКИМ РЕАКТИВНЫМ ПЛАЗМЕННЫМ ПОТОКОМ), дата приоритета: 22.05.2014).

[68] Струя плазмы, называемой PIT-ТСТП, используемая в настоящем изобретении, получает питание от генератора импульсов электрического тока. Характер импульсов и их параметры показаны на фиг. 1. В частности, длительность импульса t1 должна быть такой, чтобы температура плазменного канала не превышала значения Тр. На практике Тр ~ 2000-3500 К. Длительность интервала времени между импульсами, t2, должна быть такой, чтобы тепловая энергия, накопленная в плазменном канале, рассеялась за счет конвекции и излучения в окружающем пространстве.

[69] Струю частиц обрабатываемого материала с расходом G=m⋅n⋅vρ⋅S2, поддерживаемую потоком газа-носителя, вводят в реакторе под регулируемым углом α между осью питающей трубы для частиц материала и осью реактора, в плазменную струю, преимущественно против турбулентного потока плазмы, называемой PIT. Значение скорости vρ потока частиц близко к средней скорости v2 потока плазмы, а площадь S2 поперечного сечения трубы для ввода частиц материала близка к площади поперечного сечения плазменной струи. Под действием центробежных сил, динамического давления струи частиц обрабатываемого материала, с одной стороны, а с другой стороны, динамического давления, оказываемого плазменной струей, частицы обрабатываемого материала замедляются, осевая проекция их относительной скорости к реактору проходит через ноль, и их траектория образует петлю. Ширина этой петли зависит от угла α и величины скоростей vρ и v2. Размер петли тем больше, чем больше размер обрабатываемых частиц. Это позволяет автоматически изменять время взаимодействия частиц обрабатываемого материала со струей плазмы PIT и, таким образом, контролировать процесс. Процесс также контролируют, изменяя угол α, расход G и параметры импульсов электрического тока. Частицы обрабатываемого материала, не обработанные достаточным образом, поскольку они прошли по периферии плазменной струи, будут отброшены на стенку реактора и под действием силы тяжести упадут в приемную емкость, после чего возвратятся в распределитель частиц обрабатываемого материала. Этот контроль позволяет обеспечить хорошую передачу энергии плазмы частицам обрабатываемого материала через пограничный слой, окружающий частицы обрабатываемого материала, в соответствии с плазмохимический условием, чтобы минимальная энергия реакции должным образом передавалась частицам обрабатываемого материала согласно уравнению 2, чтобы энергия, генерируемая в плазменных каналах, была достаточно мала, чтобы температура плазмы оставалась ниже Тр согласно уравнению 3 и чтобы энергия плазмы надлежащим образом уходила в окружающее пространство в интервалы времени t2 между импульсами электрического тока согласно уравнению 4 и при необходимости придавала потоку плазмы турбулентность с контролируемым масштабом турбулентности и желаемой скоростью реакций, измеряемой, например, скоростью потока частиц обрабатываемого материала, выходящего из реактора.

[70] В одном частном случае предусматрена организация коаксиальных газовых зон с переменными скоростью и составом вокруг плазменной струи так, чтобы контролировать ламинарный/турбулентный характер плазмы и управлять потоками газа, способными нарушить процесс, или, наоборот, установить режим течения, необходимый для указанного процесса.

[71] В другом частном случае, когда в газовом потоке в результате взаимодействия с плазмой формируются твердые компоненты, предусмотрен отвод этих компонентов посредством организации коаксиального газового потока так, чтобы твердые компоненты не ухудшали указанный процесс. Другими словами, в случае, когда твердые частицы образуются на их пути через реактор, целесообразно организовать коаксиальные потоки защитного газа и контроль состояния этих частиц, изменение расхода которых позволяет, с одной стороны, управлять поведением этих частиц (например, их нежелательным осаждением), а с другой стороны, обеспечить их полную обработку (их исчезновение в результате реакции горения или химического воздействия) либо частичную обработку, если эти частицы полезны для целей изобретения.

[72] В качестве примера можно привести случай, когда одним из периферийных газов является метан. При контакте с плазмой метан разлагается на водород Н2 и углерод С. Этот последний при относительно низкой температуре образует твердые частицы сажи, мешающие процессу, способные осаждаться на частях конструкции и создавать непроходимость для различных газовых потоков. Таким образом, требуется устранять их посредством организации гидродинамических завес, функции которых состоят в отделении твердых частиц от частей конструкции при сохранении и даже усилении эффектов турбулентности, способствующих ускорению плазмохимических реакций, при этом организуя реакции, способствующие разрушению формирующихся частиц, например, частиц сажи, посредством их окисления в потоке воздуха или кислорода, отдельно от частей конструкции устройства.

[73] В настоящем изобретении заявлено устройство, источник питания которого показан на фиг.1а и 1b. Электропитание плазмотрона (плазмотронов) PIT обеспечено посредством генератора импульсов, например, типа "инвертор". Высокочастотные импульсы генерируют электрический ток. Они смодулированы в импульсы тока, причем среднее значение амплитуды тока I и среднее значение амплитуды напряжения V удовлетворяют условиям, изложенным выше, а также в раскрытии способа в соответствии с изобретением, обычно это способ плазмохимической обработки фракционированного материала в плазмохимическом реакторе с использованием генератора импульсной плазмы типа PIT-ТСТП, отличающегося тем, что турбулентный характер плазмы PIT усилен, причем средняя мощность генерации потока плазмы PIT, равная произведению средней амплитуды напряжения V, приложенного к электродам, и средней силы тока I в импульсе, подчиняется следующим плазмохимический, диссипативным, электродинамическим и энергетическим условиям:

0,28⋅k⋅Tg⋅m*⋅P-1⋅Qen-1⋅D-0,5⋅ζ0,5⋅v-0,5>1

0,5<(t2/t1)<2

n⋅v1⋅S⋅E⋅N⋅K⋅t<V⋅I<с⋅(Tp-Tg)⋅L⋅d2/t1

где

k - постоянная Больцмана;

Tg - температура поддерживающего газа, окружающего разрядный канал PIT, (К);

Тр - температура тяжелых частиц (молекул, радикалов, атомов) в плазме;

m* - отношение mn/me;

mn - масса нейтральных частиц;

me - масса электронов;

Р - давление;

Qen - среднее эффективное сечение диффузии электронов плазмы среди частиц газа в реакционной зоне;

D - средний характеристический диаметр частиц обрабатываемого материала;

v - скорость движения частиц обрабатываемого материала через реактор;

v1 - скорость потока газа-носителя;

ζ - кинематическая вязкость среды, в которой движутся частицы обрабатываемого материала;

t1 -длительность электрического импульса;

t2 - интервал времени между электрическими импульсами;

n - концентрация частиц подлежащего обработке материала, (м-3);

v - средняя скорость прохождения частиц обрабатываемого материала через реактор PIT, (м/с);

S - площадь поперечного сечения плазменной струи, (м2);

Е - энергия активации, передаваемая частицам обрабатываемого материала частицами (молекулами, свободными радикалами, атомами), возбужденными в струе плазмы PIT, или электронами, находящимися в струе плазмы PIT и достигающими поверхности частицы обрабатываемого материала, (Дж);

N - количество активирующих соударений в секунду на частицу обрабатываемого материала, (с-1);

K - коэффициент активации (согласно опыту, 10<K<50 в зависимости от геометрии реактора);

t - время полета (~  ) частицы обрабатываемого материала через реактор, (с);

) частицы обрабатываемого материала через реактор, (с);

- характеристическая длина реактора, (м);

- характеристическая длина реактора, (м);

с - теплоемкость газа-носителя частиц обрабатываемого материала, проходящего через реактор PIT, (Дж/К м3);

Тр -температура тяжелых частиц (молекул, радикалов, атомов) в плазме, называемой PIT, (К);

Tg -температура газа, окружающего каналы плазмы PIT в реакционной зоне, (К);

d - средний диаметр плазменных каналов, (м);

L - длина плазменных каналов.

[74] В частности, на фиг. 1а показан пример распределения во времени амплитуд высокочастотных импульсов электрического тока при молуляции. На фиг. 1b показан пример распределения во времени амплитуд высокочастотных импульсов напряжения при модуляции. Эти модулированные распределения определены характером среды, окружающей плазмотрон (плазмотроны), прежде всего, геометрией плазмотрона (плазмотронов) и, в частности, электродов, расходом питающих газов плазмотрона (плазмотроновов), турбулентным характером питающих газов плазмотрона (плазмотронов) и его (их) периферии, а также их организацией в плазмотроне (плазмотронах) и на его (их) выходе. Длительность модулированного импульса равна t1. Длительность времени между модулированными импульсами равна t2. Значения t1 и t2 обусловлены выше и в раскрытии способа в соответствии с настоящим изобретением.

[75] Устройство для осуществления способа в соответствии с настоящим изобретением показано на фиг. 2.

[76] Как показано на фиг. 2, плазму PIT-ТСТП генерирует один или несколько плазмотронов 1, установленных в реакторе 2. Количество используемых плазмотронов зависит от размеров реакционной зоны. Не всегда оптимально увеличивать размер и мощность плазмотрона для оптимизации размера реакционной зоны 3. Часто целесообразно использовать несколько плазмотронов, в частности когда необходимо ограничить уровень температуры в реакционной зоне и увеличить расход газов, участвующих в реакции.

[77] Каждый плазмотрон получает питание от одного или нескольких источников тока 5, с датчиками тока 5' и датчиками напряжения 5'', удовлетворяющими условиям, показанным на фиг. 1.

[78] Расход (скорость) плазмообразующего газа измеряет датчик 1'.

[79] Каждый плазмотрон имеет по меньшей мере один электрод (в этом случае разряд PIT-ТСТП организован между электродом и землей). Наиболее рекомендуемым является вариант с двумя электродами 4, как показано на фиг. 2. Часто используют 3, 4, 6, 8 и более электродов, количество которых позволяет варьировать распределение параметров плазмы PIT-ТСТП в реакторе 2 конической или цилиндрической формы. Необходимо адаптировать функции системы питания (5) (схематично изображенной на фиг. 2 с датчиками для измерения тока I (5') и напряжения V (5'') электродов плазмотронов) во времени и пространстве для оптимизации распределения энергетических параметров плазменной зоны 3.

[80] Электроды испускают плазменные каналы 6, которые хаотичным образом развиваются в реакционной зоне. Степень турбулентности плазменных каналов и газов, присутствующих в реакционной зоне, зависит от характера течения газов в реакционной зоне. Степень турбулентности (фиг. 2.) регулируют средствами ее усиления. Они могут быть гидродинамического характера (например, выступы или резкие изменения сечения каналов доступа газа в реактор, острые углы при изменении направления газов, поступающих в реактор) или иного (например, звуковые или инфразвуковые устройства для возбуждения вибраций в газах, поступающих в реактор, или в самом реакторе).

[81] Труба (трубы) 8 подает (подают) в реактор 2 частицы обрабатываемого материала посредством потока поддерживающего газа (газов) 9, которому можно придать вихревое движение для оптимизации условий смешивания с частицами обрабатываемого материала. Труба 8 составляет угол α, измеряемый датчиком 19', с осью 18 реактора. Трубу 8 можно перемещать относительно оси 18, чтобы возникал крутящий момент, создающий вихревое движение частиц обрабатываемого материала. Их вводят перед реактором 2 через трубу 10 и дозатор 11 (например, бесконечный шнек). Угол α, а также расход поддерживающего газа и частиц обрабатываемого материала регулируют с помощью механизмов перемещения 19 и регуляторов расхода 20 так, чтобы оптимизировать среднюю траекторию 17 прохождения частиц обрабатываемого материала через реакционную зону. После обработки в реакционной зоне 3 частицы выводят 15 по трубе (трубам) 14 через устройства контроля и фильтрации 16.

[82] Остаточные газы выводят через трубу (трубы) 12 и фильтрующие устройства 13. Клапаны 21 позволяют либо выводить их, либо возвращать в питающую систему устройства через систему труб 22, как показано на фиг. 2.

[83] Устройство работает следующим образом:

[84] Частицы обрабатываемого материала, дозируемые системой 11, поступают через трубу 10 в реактор 2, смешиваются с потоком поддерживающего газа 9, подаваемого по трубе 8 под углом α к оси 18 реактора 2. Угол α входа потока частиц обрабатываемого материала, смешанного с поддерживающим газом, можно изменять с помощью механизма перемещения 19. Его измеряют с помощью устройства 19'. Расход частиц обрабатываемого материала и поддерживающего газа можно регулировать с помощью регуляторов расхода 20. Эти параметры контролируют с помощью датчиков угла и регуляторов расхода так, чтобы удовлетворять уравнениям, приведенным выше в раскрытии способа настоящего изобретения.

[85] Одну или несколько плазменных струй формирует система плазмотронов 1, оборудованная электродами 4 и питаемая системой 5 источников тока типа "инвертор". В результате хаотического движения плазменных каналов 6, исходящих от электродов 4, формируется реакционная зона 3, отличающаяся низкой температурой (на практике -300-500 °С) и высокой степенью возбуждения частиц и турбулентности, что отличает плазму PIT-ТСТП. Поскольку степень турбулентности в зоне реакции важна для указанного плазмохимического процесса, то предусмотрен специальный механизм возбуждения, например, звуковой 7, или механический 7', и соответствующее устройство для контроля состояния турбулентности. Расход частиц обрабатываемого материала, смешанного с поддерживающим газом, переменный угол а, параметры плазмы (средний ток I в импульсе, среднее напряжение V) приводят к тому, что траектория движения частиц обрабатываемого материала становится сложной и образует в реакционной зоне петлю, причем ее форма и размеры зависят от динамических сил давления входящего потока и плазмы, а также от центробежных сил, действующих на частицы во время их прохождения через реакционную зону. Размеры этой петли обусловлены параметрами, определенными в раскрытии способа настоящего изобретения, а также выбором угла падения α, измеряемого и контролируемого устройством 19'. Устройство работает в непрерывном режиме. Поток остаточного газа выходит из реактора через трубу 13 и систему фильтрации 12 и затем будет либо выведен, либо перенаправлен через клапаны 21 и трубу 22 во впускную трубу поддерживающего газа 9. Обработанные частицы 15 выходят из реактора по трубе 14 и попадают к выходу 16 реактора.

[86] Устройство, изображенное на фиг. 2, используется, в частности, для производства торрефицированных порошков, а также для производства синтез-газа (СО+Н2) из биомассы.

[87] Фиг. 3 соответствует случаю, когда заявляемое устройство используют с несовместимыми, в частности химически активными продуктами, вводимыми как в виде поддерживающего газа 9, так и в виде частиц обрабатываемого материала 26. Реактор 2, стенки плазмотрона 1 нуждаются в защите, например, гидродинамической, в виде потоков газа. Эти защитные потоки показаны в примере на фиг. 3 как потоки, коаксиальные к осям 18, 23 и 24 и коаксиальные к центральному потоку 25, обслуживаемому в плазмотроне 1. Самыми обычными газами для данного применения настоящего изобретения являются, например:

[88] N2 в качестве поддерживающего газа 9;

[89] Ar, Не в качестве питающего газа плазмотрона 1;

[90] N2 в качестве нейтрального газа, вводимого через трубу 24 и при необходимости несущего частицы обрабатываемого материала в соответствии с настоящим изобретением, например, пульверизированные капли углеводородов.

[91] Воздух, O2, Н2, пары галоидов, газы, нагруженные парами органических элементов, в качестве активных газов и, при необходимости, частицами обрабатываемого материала, все это вводят через трубу (трубы) 23.

[92] Различные введенные газы существуют раздельно, пока не достигнут зоны, где они смешиваются посредством пограничных слоев, схематически представленных линиями (27). Их присутствие в реактивной зоне зависит от гидродинамических параметров упомянутых потоков.

[93] Механические защитные меры, например, дефлектор 28, также необходимы для отделения продуктов, выведенных 14 из реактора от входящих потоков газа.

[94] Реакционная зона 3, траектории движения частиц обрабатываемого материала 17 и активные части плазмы, называемой PIT-ТСТП, а именно, плазменные каналы 6, находятся, в соответствии со схемой заявленного устройства, за пределами начальных зон потоков, то есть в зоне смешивания различных упомянутых потоков (согласно определениям и терминологии, приведенным в монографии авторов Н. Schlichting, K. Gersten, процитированной на с. 9 настоящего изобретения).

[95] Фиг. 4 показывает устройство для осуществления настоящего изобретения, а именно, для частных случаев, где:

а. Обрабатываемые частицы материала 17' формируются внутри реакционной зоны 3 и подлежат обработке полностью в реакционной зоне 3, то есть в зоне смешивания 27 (в смысле определений и терминологии, приведенных в монографии авторов Н. Schlichting, K. Gersten, процитированной на с. 9 настоящего изобретения) струй, исходящих из впускных труб 23, 24, 25. Это имеет место, например, при вводе такого газа, как метан (СН4), в нейтральную атмосферу, например, азот (N2). Под воздействием частиц, активированных в реакционной зоне 3 плазмой PIT 6, молекулы метана разлагаются на С+Н2. Атомы углерода, как показывает опыт, группируются вместе, образуя частицы сажи. Только при контакте с окислительным газом (воздухом или O2) они сгорают, образуя молекулы СО или CO2, выходящие затем через трубу 13, 14.

Для обеспечения более полного сгорания частиц сажи целесообразно впрыснуть дополнительную струю окислительного газа 29 в ближайшую и наиболее доступную часть 28, что позволит использовать для сжигания остаточное возбуждение частиц поддерживающего газа и поверхности частиц сажи. Таким образом, газы, выходящие из реактора, являющегося объектом изобретения, будут полностью очищены и готовы выполнять свою работу, например, приводить в движение лопасти газовой турбины 31 с оптимизированными эффективностью и производительностью.

Устройство функционирует при атмосферном давлении или при давлении, превышающем его. Это случай применения, например, упомянутый выше, при подготовке газов для приведения в действие газовой турбины 31. В этом случае реактор 2 выполнен в форме сосуда высокого давления, а все трубы и кабели электропитания введены в шлюзовую камеру 30 реактора 2 посредством соединений 31 и герметичных диэлектрических изоляторов 31'. Плазмотрон 1 находится внутри реактора 2. Источник тока 5 и элементы, обеспечивающие расход различных компонентов, находятся снаружи реактора 2 и шлюзовой камеры 30.

b. Частицы обрабатываемого материала вводят в реактор с поддерживающим газом через трубу 23, они поступают в реакционную зону 3 и проходят там полную обработку 17''. Это относится к использованию порошкообразного топлива (угля) и пульверизированных жидких материалов (углеводороды), успешно превращающихся в газ в заявленном устройстве перед тем, как будут использованы, например, направлены на лопатки газовой турбины. В этом последнем случае заявленное устройство обеспечивает работу под давлением, как раскрыто в п. а.

c. Частицы обрабатываемого материала, независимо от того, образуются ли они в реакционной зоне 3 или впрыснуты в реактор через трубу 23, проходят обработку лишь частично 17''' в зоне 3. Так происходит, например, при производстве химических материалов и порошков плазмохимического происхождения. Это также относится к использованию заявленного устройства для подготовки газов, приводящих в действие газовую турбину. В этом случае целесообразно впрыснуть дополнительную струю окислительного газа 29 в ближайшую и наиболее доступную часть 28, что позволит использовать для сжигания остаточное возбуждение частиц поддерживающего газа и поверхности частиц сажи. Таким образом, газы, выходящие из реактора, являющегося объектом изобретения, будут полностью очищены и готовы выполнять свою работу, например, приводить в движение лопасти газовой турбины 31 с максимальной эффективностью и оптимизированной производительностью.

[96] Итак, в случае, показанном на фиг. 4, реактор 2 предназначен для работы, в частности, при высоком давлении, для чего он снабжен шлюзовой камерой высокого давления 30, в которую введены газовые трубы 22, 23, 24 посредством соединений 31, линии электрической связи посредством герметичных изолирующих соединений 31', при этом частицы обрабатываемого материала впрыскивают через трубу (трубы) 23 с такой скоростью, что они полностью превращаются в газ в реакционной зоне 17'', или, если они образуются в реакционной зоне 17', то они полностью превращаются в газ в этой зоне, либо, если плазмохимическая реакция произошла не полностью 17''', находятся в состоянии возбуждения вследствие активации, проходящей в реакционной зоне 3, и благодаря впрыску через трубу 28 активного газа на выходе из реактора 29, они полностью превращаются в газ в выходной трубе реактора 13, 14, газы и продукты плазмохимических реакций, выходящие из реактора 2, поступают непосредственно к приводимому в действие объекту 32, например, к лопаткам газовой турбины 32.

[97] Опыт показал, что заявленное устройство в условиях процесса, раскрытых в настоящем изобретении, в частности это касается плазмохимического возбуждения, может работать при давлении до 30 бар и выше.

[98] На фиг. 5 показано медицинское применение настоящего изобретения. В этом случае:

[99] Угол α=180°

[100] Газ, подаваемый для питания плазмотрона - это предпочтительно аргон или азот.Возможно использование воздуха. Его вводят в устройство через трубу 25.

[101] Частицы обрабатываемого материала в твердой или предпочтительно в жидкой форме (например, порошки или пульверизированные капли металлоорганического материала), вводят вместе с поддерживающим газом (например, азотом) по трубе 24. Гидродинамический защитный газ для активационной зоны 3 вводят через трубу 23. Скорость газов, вводимых через каналы 23, 24 и 25, выбрана так, чтобы их смешивание в смысле, описанном в монографии (см. Н. Schlichting, K. Gersten, Boundary Layer Theory. Springer - Verlag Berlin, Heidleberg 2017 DOI 10-1007/978-3-612-52919 5_1), происходило за пределами или на границе активационной зоны обрабатываемой ткани (как показано на фиг. 5). Таким образом, область 2', ограниченная газообразными стенками, в данном случае формально представляет собой границы реактора, упомянутого в настоящем изобретении.

[102] Плазма 6, называемая PIT-ТСТП, турбулизированная в области 3, в виде холодного газа высоковозбужденных молекул (и радикалов), вступает в контакт с обрабатываемой поверхностью ткани и осуществляет такие процедуры, как активация, стерилизация, реанимация псевдонекротических клеток, пассивация (нанесение тонкого, нейтрального, твердого слоя, предохраняющего обрабатываемый участок ткани от любого наружного воздействия).

[103] Элементы (23), (24), (25), а также кабели электропитания (34), подключенные к генератору (5), надлежащим образом изолированные, выполнены в виде гибкой линии малого диаметра.

[104] Настоящее изобретение используют, в частности, для преобразования биомассы в торрефицированное топливо и водород, уничтожения органических отходов, стимуляции горения в газовых турбинах, проведения хирургических операций, например, реанимация псевдонекротических клеток, и пассивация рубцов.

[105] Примеры применения настоящего изобретения.

[106] Пример 1

[107] Реактор PIT-ТСТП для производства торрефицированных гранул (пеллет) после преобразования биомассы в торрефицированные порошки.

[108] Исходный продукт: опилки еловой древесины

[109] Поддерживающий газ: азот (N2)

[110] Расход исходного продукта: 1,2 т/ч

[111] Мощность устройства: 100 кВт

[112] Длительность импульсов тока: t1=2⋅10-3 с; t2=2⋅10-3 с

[113] Производительность: 1 т/ч

[114] Угол α: 30°

[115]

Параметры процесса торрефикации, измеренные и подставленные в (5)

[116] Верификация условий изобретения:

[117] Плазмодинамическое условие (уравн. 1):

[118] 0,28⋅k⋅Tg⋅m*⋅P-1⋅Qen-1⋅D-0,5⋅ζ0,5⋅v-0,5=1,11⋅10-2<1

[119] Условие рассеяния энергии (2):

[120] 0,5<t2/t1=1<2

[121] Электродинамическое и энергетическое условие (уравн. 5)

[122] n⋅v1⋅S⋅E⋅N⋅K⋅t=5,23⋅103

[123] с⋅(Тр-Tg)⋅L⋅d2/t1=5,06⋅104

[124] I⋅V=104

[125] Таким образом, мы имеем

[126] 5,23⋅103<104<5,06⋅104

[127] Таким образом, уравнения (1), (2) и (5) хорошо верифицированы.

[128] Это означает, что указанный способ и осуществляемое устройство удовлетворяют условиям (1), (2) и (5), необходимым для исполнения настоящего изобретения.

[129] Пример 2

[130] Реактор, называемый PIT-ТСТП (см. схему на фиг. 4), для стимуляции активации приточных газов в камере сгорания газовой турбины (испытания в доиндустриальной среде).

[131] Реактор, называемый PIT-ТСТП, расположен на входе перед камерой сгорания турбины.

[132] Давление процесса: 17 бар.

[133] Исходный продукт: метан, вводимый в реактор через трубы (23)

[134] Скорость метана: ≤30 м/с

[135] Поддерживающий газ (вводят через трубы (24)): азот (N2)

[136] Скорость поддерживающего газа: ≤20 м/с

[137] Длина плазмотрона PIT-ТСТП: 9.10-2 м

[138] Диаметр: 11⋅10-2 м

[139] Угол α: 180°

[140] Питающий газ плазмотрона (вводят через трубу (25)): азот (N2)

[141] Средняя скорость питающего газа плазмотрона: ≤20 м/с

[142] Мощность устройства: ≤10 кВт

[143] Длительность импульсов электрического тока: t1=2⋅10-3 с; t2=10-3 с

[144] Количество электродов (Cu) на плазмотрон: 2 (концентрические).

[145] Общая длительность испытаний при непрерывной работе: 27 часов

[146] Результаты:

[147] Увеличение производительности турбины: ~3%

[148] Повышение эффективности процесса горения: ~10%

[149] Сокращение выбросов NOx: 17%

[150] Полученные результаты не оптимизированы, но считаются достаточными для перехода к стадии промышленных испытаний на турбине мощностью 350 МВт.

[151] Пример 3

[152] Устройство согласно фиг. 5 для лечения, преимущественно и успешно, реанимации псевдонекротических клеток, возникающих в результате внутренних или внешних хирургических вмешательств, и/или пассивации поверхностей хирургически обработанных органических тканей, т.е. нанесения на поверхности тканей тонкого (несколько молекулярных слоев) гибкого слоя, который защищает обработанную поверхность от любого разрушительного воздействия окружающей среды.

[153] Угол α: 180°

[154] Диаметр подающей трубы: 8 мм

[155] Диаметр устройства: 12 мм

[156] Длина устройства (с возможностью использования для лапароскопии): 30 0 мм

[157] Используемые компоненты:

[158] Труба (25): аргон или азот;

[159] Труба (24), выходящая в тороидальный коллектор: аргон+пульверизированный гексаметилдисилазан;

[160] Труба (23), выходящая в тороидальный коллектор: аргон;

[161] Максимальное значение средней амплитуды импульсов электрического тока: 2 А

[162] Максимальное значение средней амплитуды импульсов напряжения электрического тока: 10 кВ.

[163] Операции, проведенные в лаборатории:

- Каутеризация (прижигание);

- Дезинфекция;

- Реанимация псевдонекротических клеток (отбор образцов гистологических исследований обработанных поверхностей органов мышей, кроликов и свиней);

- Пассивация посредством нанесения пленки оксида кремния (30-80 нм), сформированной из пульверизированного гексаметилдисилазана, переносимого аргоном в реакционной зоне на поверхность предварительно надрезанной и сшитой свиной почки (электронная микроскопия на высушенных образцах).

[164] В целом, как заявлено в настоящем изобретении, способ и устройство плазмохимической обработки фракционированного материала в реакторе, использующем генератор турбулентной струи импульсной плазмы, типа плазменного реактора PIT, работающего при давлении, равном атмосферному или превышающем его, таковы, что основные параметры, размеры реактора, средняя амплитуда тока и напряжения на электродах, диаметр, скорость и концентрация частиц обрабатываемого материала, длительность электрических импульсов и энергия активации частиц обрабатываемого материала связаны так, что частицы обрабатываемого материала проходят в реакторе по траекториям в форме петель с переменным углом падения а в реакторе, что обусловлено доступом частиц плазмы к поверхности частиц обрабатываемого материала и реакцией с ними, рассеянием энергии импульсов тока, передачей энергии, достаточной для осуществления реакции, но ограниченной условием отсутствия нагрева плазмы. [165] Изобретение используют для:

- преобразования биомассы в торрефицированное топливо и водород,

- уничтожения органических отходов,

- стимуляции горения в газовых турбинах,

- проведения хирургических операций, например, реанимации псевдонекротических клеток, и пассивации рубцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИОНИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2534089C1 |

| СПОСОБ ОБРАБОТКИ МИНЕРАЛЬНЫХ РУД | 2009 |

|

RU2410446C1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНЫХ РУД | 2009 |

|

RU2413011C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ГИДРОКРЕКИНГА, А ТАКЖЕ УСТАНОВКА С ТАКИМ УСТРОЙСТВОМ | 2018 |

|

RU2671822C1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ОБРАБОТКИ РУДЫ С РАЗДЕЛЕНИЕМ ФАЗ | 2009 |

|

RU2410853C1 |

| СПОСОБ ОЧИСТКИ, ДЕСТРУКЦИИ И КОНВЕРСИИ ГАЗА | 2011 |

|

RU2486719C1 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| Способ генерирования дисперсных частиц | 1977 |

|

SU667062A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ КРЕКИНГА УГЛЕВОДОРОДОВ И ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2422493C1 |

Изобретение относится к области плазмохимической обработки фракционированного материала в реакторе. Технический результат - оптимизация плазмохимического процесса обработки фракционированного материала путем усиления турбулентного характера генерируемой среднетемпературной плазмы. Указанный технический результат обеспечивается за счет того, что в генераторе турбулентной среднетемпературной плазмы (PIT-ТСТП), работающем при давлении, равном атмосферному или превышающем его, основные параметры генератора - размеры реактора, средняя амплитуда тока и напряжения на электродах, диаметр, скорость и концентрация частиц обрабатываемого материала, длительность электрических импульсов и энергия активации частиц обрабатываемого материала выбраны таким образом, чтобы частицы обрабатываемого материала проходили в реакторе по траекториям в форме петель с переменным углом падения. Это обеспечивает передачу энергии плазмы поверхности частиц обрабатываемого материала достаточной для осуществления реакций, но ограниченной условием отсутствия перегрева плазмы, снижение энергии, генерируемой в плазменных каналах, придание потоку плазмы турбулентности с контролируемым масштабом и заданной скорости реакций. 2 н. и 8 з.п. ф-лы, 5 ил., 3 пр.

1. Способ плазмохимической обработки фракционированного материала, осуществляемый посредством плазмохимического реактора, использующего генератор импульсной плазмы типа турбулентной плазмы средней температуры (плазмы PIT-ТСТП), причем способ осуществляют за счет вихревого реактивного потока и потока поддерживающего газа, нагруженного фракционированным материалом или пульверизированными частицами, приведенными в вихревое движение коаксиально реактору, при этом вихревой поток образуют одной или несколькими непрерывными струями нетепловой, квазистабильной реактивной плазмы средней температуры (PIT), исходящей из плазмотронов PIT, питаемых переменным током и работающих при давлении, равном атмосферному или превышающем его, при этом плазма PIT, приведенная в турбулентное движение, перемещается по меньшей мере по одной траектории под заданным углом к плоскости, перпендикулярной оси симметрии реактора, причем поток фрагментированного материала приводят в движение одной или более струями поддерживающего газа, следуя по траектории под заданным углом к плоскости, перпендикулярной оси симметрии реактора, причем указанные углы выбирают в зависимости от скорости фрагментированного материала или поступающих пульверизированных частиц, скорости подачи газа в плазменную струю, среднего характеристического размера поступающих фрагментов материала и длины реактора, отличающийся тем, что содержит формирование петлеобразной траектории (17) потока частиц обрабатываемого материала в зоне (3) реакции, размеры которой определяют выбором длины  реактора, площади поверхности поперечного сечения по меньшей мере одного плазмотрона, угла

реактора, площади поверхности поперечного сечения по меньшей мере одного плазмотрона, угла  падения потока обрабатываемых частиц в реакторе, скоростей v1 поддерживающего газа и частиц обрабатываемого материала, скоростью потоков газа, исходящих из плазмотрона/плазматронов на этапе усиления турбулентного характера плазмы средней температуры (PIT) и этапе приложения средней мощности генерации потока плазмы PIT, равной произведению средней амплитуды напряжения V, приложенного к электродам, на среднюю силу тока I в импульсе, подчиняющемся следующим плазмохимическим, диссипативным, электродинамическим и энергетическим условиям:

падения потока обрабатываемых частиц в реакторе, скоростей v1 поддерживающего газа и частиц обрабатываемого материала, скоростью потоков газа, исходящих из плазмотрона/плазматронов на этапе усиления турбулентного характера плазмы средней температуры (PIT) и этапе приложения средней мощности генерации потока плазмы PIT, равной произведению средней амплитуды напряжения V, приложенного к электродам, на среднюю силу тока I в импульсе, подчиняющемся следующим плазмохимическим, диссипативным, электродинамическим и энергетическим условиям:

0,5 < (t2/t1) < 2;

где

k - постоянная Больцмана;

m* - отношение mn/me;

mn - масса нейтральных частиц;

me - масса электронов;

P - давление;

Qen - среднее эффективное сечение диффузии электронов плазмы среди частиц газа в реакционной зоне;

D - средний характеристический диаметр частиц обрабатываемого материала;

v - скорость движения частиц обрабатываемого материала через реактор;

v1 - скорость потока газа-носителя;

- кинематическая вязкость среды, в которой движутся частицы обрабатываемого материала;

- кинематическая вязкость среды, в которой движутся частицы обрабатываемого материала;

t1 - длительность электрического импульса;

t2 - интервал времени между электрическими импульсами;

n - концентрация частиц обрабатываемого материала, м-3;

S - площадь поперечного сечения плазменной струи, м2;

Ε - энергия активации, передаваемая частицам обрабатываемого материала частицами, например молекулами, свободными радикалами, атомами, возбужденными в струе плазмы PIT, или электронами, находящимися в струе плазмы PIT и достигающими поверхности частицы обрабатываемого материала, Дж;

N - количество активирующих соударений в секунду на частицу обрабатываемого материала, с-1;

K - коэффициент активации;

t - время полета  частицы обрабатываемого материала через реактор, с;

частицы обрабатываемого материала через реактор, с;

с - теплоемкость газа-носителя частиц обрабатываемого материала, проходящего через реактор PIT, Дж/К⋅м3;

Тр - температура тяжелых частиц, например молекул, радикалов, атомов, в плазме, К;

Tg - температура поддерживающего газа, окружающего разрядные каналы, К;

d - средний диаметр плазменных каналов, м;

L - характеристическая длина плазменных каналов;

I - ток электрического импульса;

V - напряжение между электродами.

2. Способ по п. 1, отличающийся тем, что импульсы электрического тока модулируют во времени в зависимости от характера среды, окружающей по меньшей мере один плазмотрон, в основном от геометрии плазмотрона, в частности электродов, расхода питающих газов плазмотрона, турбулентного характера питающих газов плазмотрона и его периферии, а также их организации в плазмотроне и на его выходе.

3. Способ по п. 2, отличающийся тем, что в зависимости от требований указанных плазмохимических реакций поток плазмы делают более или менее турбулентным с масштабом турбулентности, контролируемым и предварительно задаваемым желаемой скоростью реакций, измеряемой, например, расходом частиц обрабатываемого материала, выходящих из реактора, посредством создания коаксиальных газовых зон с переменными скоростью и составом вокруг плазменной струи так, чтобы контролировать ламинарный/турбулентный характер плазмы и управлять потоками газа, способными нарушить процесс, или, наоборот, установить режим течения, необходимый для указанного процесса.

4. Способ по п. 3, отличающийся тем, что интенсивность указанных плазмохимических реакций контролируют посредством изменения угла  падения потока обрабатываемых частиц в реакторе, их расхода и параметров импульсов электрического тока.

падения потока обрабатываемых частиц в реакторе, их расхода и параметров импульсов электрического тока.

5. Способ по п. 4, отличающийся тем, что, в случае, если при прохождении твердых частиц через реактор происходит генерация твердых частиц, предусмотрена организация коаксиальных потоков защитного газа и контроль состояния этих частиц, изменение расхода которых позволяет управлять поведением этих частиц, например их нежелательным осаждением, с одной стороны, и, с другой стороны, обеспечивать их полную обработку, исчезновение в результате реакции горения или химического воздействия, или частичную обработку.

6. Способ по любому из пп. 1-5, отличающийся тем, что он предназначен для обработки потока частиц обрабатываемого материала в рамках плазмохимической торрефикации биомассы, плазмохимической генерации водорода, уничтожения органических отходов, стимуляции и оптимизации производительности и эффективности процессов сгорания в газовых турбинах, проведения медицинских процедур, например реанимации псевдонекротических клеток и пассивации во время хирургических операций.

7. Устройство плазмохимической обработки фракционированного материала, предназначенное для осуществления способа по п. 1, отличающееся тем, что

импульс энергии соответствует плазмохимическим, диссипативным, электродинамическим и энергетическим условиям:

0,5 < (t2/t1) < 2;

где

k - постоянная Больцмана;

m* - отношение mn/me;

mn - масса нейтральных частиц;

me - масса электронов;

P - давление;

Qen - среднее эффективное сечение диффузии электронов плазмы среди частиц газа в реакционной зоне;

D - средний характеристический диаметр частиц обрабатываемого материала;

v - скорость движения частиц обрабатываемого материала через реактор;

v1 - скорость потока газа-носителя;

- кинематическая вязкость среды, в которой движутся частицы обрабатываемого материала;

- кинематическая вязкость среды, в которой движутся частицы обрабатываемого материала;

t1 - длительность электрического импульса;

t2 - интервал времени между электрическими импульсами;

n - концентрация частиц обрабатываемого материала, м-3;

S - площадь поперечного сечения плазменной струи, м2;

Ε - энергия активации, передаваемая частицам обрабатываемого материала частицами, например молекулами, свободными радикалами, атомами, возбужденными в струе плазмы PIT, или электронами, находящимися в струе плазмы PIT и достигающими поверхности частицы обрабатываемого материала, Дж;

N - количество активирующих соударений в секунду на частицу обрабатываемого материала, с-1;

K - коэффициент активации;

t - время полета  частицы обрабатываемого материала через реактор, с;

частицы обрабатываемого материала через реактор, с;

с - теплоемкость газа-носителя частиц обрабатываемого материала, проходящего через реактор PIT, Дж/К⋅м3;

Тр - температура тяжелых частиц, например молекул, радикалов, атомов, в плазме, К;

Tg - температура поддерживающего газа, окружающего разрядные каналы, К;

d - средний диаметр плазменных каналов, м;

L - характеристическая длина плазменных каналов;

I - ток электрического импульса;

V - напряжение между электродами,

при этом устройство содержит по меньшей мере один плазмотрон плазмы средней температуры (плазмотрон PIT) (1), содержащий один или несколько электродов (4), выполненных с возможностью образования плазменных каналов длиной L и диаметром d, и установленных в реакторе (2), снабженном по меньшей мере одной трубой для подачи частиц обрабатываемого материала, увлекаемых поддерживающим газом (9), образующим поток, наклоненный к оси (18) реактора (2) под углом α, причем устройство содержит трубу (14) для вывода частиц обрабатываемого материала после их обработки и трубу (13) для отвода остаточных газов с фильтром (12), системой рекуперации (22) и клапанами (21), при этом указанное устройство выполнено таким образом, чтобы поток частиц обрабатываемого материала проходил по петлеобразной траектории (17) в реакционной зоне (3), размеры которой зависят от выбора длины La реактора, площади поперечного сечения по меньшей мере одного плазматрона и угла  , скоростей v поддерживающего газа и частиц обрабатываемого материала, скорости потоков плазмы, исходящих из плазматрона или плазматронов.

, скоростей v поддерживающего газа и частиц обрабатываемого материала, скорости потоков плазмы, исходящих из плазматрона или плазматронов.

8. Устройство по п. 7, отличающееся тем, что оно содержит устройства (10) перемещения для определения расхода частиц обрабатываемого материала, датчики и средства для измерения и контролируемого изменения угла α (19'), скорости v1 потока, нагруженного частицами обрабатываемого материала (20), скорости потока плазмы (1'), тока I (5'), протекающего через электроды, и напряжения V (5'') на электродах, с возможностью оптимизации режима работы устройства при выполнении способа плазмохимической обработки фракционированного материала.

9. Устройство по любому из пп. 6 или 7, отличающееся тем, что для защиты элементов устройства от любого разрушительного воздействия, исходящего от газов и частиц обрабатываемого материала, вводимых в реактор (3), предусмотрены механическая защита, например дефлектор (28), и гидродинамическая защита в форме дополнительных газовых труб (23) и (24), причем наиболее типичными газами являются, например, N2 в качестве поддерживающего газа (9); Ar, Не в качестве питающего газа плазмотрона (1); N2 в качестве нейтрального газа, введенного через трубу (24) и также несущего, в частности, частицы обрабатываемого материала, например пульверизированные капли углеводородов; воздух, O2, Н2, пары галоидов, газы, содержащие пары органических элементов, в качестве активных газов, также несущие, в частности, частицы обрабатываемого материала, введенные через трубу/трубы (23), причем размеры труб и соответствующие расходы рассчитаны и организованы с возможностью смешивания различных введенных компонентов в реакционной зоне посредством пограничных слоев (27), при этом реакционная зона (3), траектории движения частиц обрабатываемого материала (17) и активные части турбулентной плазмы средней температуры (плазмы PIT-ТСТП), в частности плазменные каналы (6), находятся за пределами начальных зон потоков.

10. Устройство по п. 7 или 8, в котором реактор (2) предназначен для работы, в частности, при высоком давлении, для чего он снабжен шлюзовой камерой (30) высокого давления, в которую введены газовые трубы (22), (23), (24) посредством соединений, линии электрической связи посредством герметичных изолирующих соединений, причем предусмотрена возможность впрыскивания частиц обрабатываемого материала через трубу/трубы (23) со скоростью, способствующей их полному превращению в газ в реакционной зоне (17''), или при образовании в реакционной зоне (17') их полному превращению в газ, либо, в случае неполной плазмохимической реакции (17'''), их нахождению в состоянии возбуждения вследствие активации в реакционной зоне (3) и, благодаря впрыску через трубу (28) активного газа на выходе из реактора (29), их полному превращению в газ в выходной трубе (13, 14) реактора, причем предусмотрено направление выходящих из реактора (2) газов и продуктов плазмохимических реакций непосредственно к приводимому в действие объекту (32), например к лопаткам газовой турбины (32).

| WO 2014076381 А1, 22.05.2014 | |||

| WO 2011119274 A1, 29.09.2011 | |||

| WO 2011138525 A1, 10.11.2011 | |||

| WO 2018179344 A1, 04.10.2018 | |||

| EA 200702654 A1, 29.08.2008 | |||

| US 2017231078 A1, 10.08.2017 | |||

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ, СПОСОБ ГЕНЕРАЦИИ ПЛАЗМЫ И УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2001 |

|

RU2196394C1 |

Авторы

Даты

2022-09-12—Публикация

2020-03-20—Подача