Изобретение относится к нефтегазоперерабатывающей промышленности и может быть использовано в технологии очистки нефти от соединений серы и ее первичной переработки, а также может быть использовано в цикле подготовки сырой нефти перед ее последующей транспортировкой потребителю.

Известны установки по перегонке углеводородного сырья с использованием ректификационных колонн (И.Л. Гуревич, «Технология переработки нефти и газа», часть 1, Издательство «Химия», Москва, 1972, с. 202-203). Эти установки являются сложными и дорогостоящими, требуют специального оборудования для обезвоживания и последующей сероочистки получаемой продукции.

Известна установка для переработки углеводородного сырья (патент РФ №34530, МПК C10G 7/00, опубл. 10.12.2003 г.), содержащая последовательно соединенные печь, первую и вторую ректификационные колонны, первый, второй и третий теплообменники, первый, второй, третий и четвертый аппараты воздушного охлаждения, испаритель и сепаратор, вход которого соединен с выходом второго теплообменника, а выход легких фракций которого соединен с выходом бензиновой фракции второй ректификационной колонны, а выход конденсата - через трубное пространство третьего теплообменника подается в печь, выход тяжелого остатка с низа первой колонны подается через испаритель для рекуперации тепла и подогрева низа второй колонны на третий аппарат воздушного охлаждения для охлаждения котельного топлива, выход нижнего продукта второй колонны направляется через испаритель и второй теплообменник во второй аппарат воздушного охлаждения для охлаждения дизельного топлива, а четвертый аппарат воздушного охлаждения соединен с выводом промежуточной керосиновой фракции второй колонны, причем ректификационные колонны установлены таким образом, что их низ поднят на высоту от нулевой отметки не менее четырех диаметров корпуса колонны, второй теплообменник по средней образующей его диаметра установлен на высоте от нулевой отметки не менее четырех диаметров корпуса теплообменника, а третий теплообменник расположен не ниже входного штуцера сырья во вторую колонну, причем первый теплообменник по выходному патрубку из трубного пространства расположен на 0,3 м выше входных штуцеров в первый аппарат воздушного охлаждения.

Однако, известная установка является неэффективной при работе на сырье с первоначально высоким содержанием в нем серы, наличие которой приводят к интенсивной коррозии применяемого оборудования, а выпускаемая продукция требует дальнейшей дополнительной обработки по удалению из нее сернистых соединений для снижения вредного воздействия на окружающую среду.

Известен способ очистки нефти, нефтепродуктов и газоконденсата от меркаптанов (патент РФ №2087520, C10G 17/02; C10G 29/20; C10G 29/22; 21.09.1994 г.) путем обработки их при температуре 0-90°С смесью азотной кислоты и соединений, выбранных из ряда: моноэтаноламин, диметилбензиламин, гексаметилендиамин, диметилформамид, карбамид, диоксан и этиленгликоль. Соотношение азотной кислоты и соединений (образующих с ней соли), выбранных из вышеуказанного ряда, варьируют в пределах: 1:(0,5-2,0) Азотную кислоту используют в количестве (0,05-1,0) моль на 1 моль меркаптановой серы.

В качестве недостатков данного способа следует отметить:

- безвозвратные потери дорогой азотной кислоты (восстанавливается до азота и воды);

- низкие скорости демеркаптанизации (от 10 минут до нескольких суток - 7-10);

- позволяет очищать нефтепродукты только с низким содержанием серы (от 0,4 до 1,0%).

Известен также способ очистки нефтепродуктов (керосиновой и дизельной фракций) от серосодержащих соединений (патент РФ №2171826; C10G 25/00, C10G 25/05; 09.08.2000 г.) посредством адсорбции в центробежном поле (во вращающемся барабане). Массовое соотношение «адсорбент: нефтепродукт» поддерживают в пределах (1,5-2,0):1. Число оборотов вращения ротора барабана 2000-2500 об. /мин. Время вращения 30-40 минут. В качестве адсорбента используют: силикагель марки АСК или окись алюминия марки К-6.

В качестве недостатков данного способа следует отметить:

- переработка только нефтепродуктов, а не самой нефти;

- относительно низкие значения исходного содержания серы в нефтепродуктах (не более 2,0%);

- длительное время сорбции;

- сложная аппаратурная реализация;

- использование дорогих сорбентов, а также сложных методов их регенерации.

Задачей изобретения является разработка оптимальной технологической установки для переработки нефти, отвечающей современным требованиям по качеству выпускаемой продукции и экологическим требованиям по остаточному содержанию в ней сернистых соединений.

Техническим результатом изобретения является повышение эффективности производства, качества получаемой продукции.

Поставленная задача решается установкой первичной переработки нефти с очисткой ее от серы и пластовой воды, содержащей сырьевой резервуар, соединенный через технологический трубопровод последовательно с первым и вторым смесителями, первым и вторым плазмохимическими реакторами, снабженными ультразвуковыми излучателями, третьим смесителем, механическим фильтром, первым аппаратом воздушного охлаждения, трехфазным сепаратором с ультразвуковым излучателем, один выход которого соединен с накопительным резервуаром, другой выход - с третьим плазмохимическим реактором, кроме того с выхода сепаратора отводится вода, и сепаратор связан через линию рециркуляции с сырьевым резервуаром, а третий плазмохимический реактор соединен с двухфазным вертикальным сепаратором выделения элементной серы и водорода, выход которого через газовый мембранный компрессор соединен со вторым смесителем и блоком рекуперации паров, выход накопительного резервуара соединен последовательно с первым, вторым, третьим теплообменниками, печью, ректификационной колонной, верх которой соединен со входом в трубное пространство первого теплообменника, выход которого соединен со вторым аппаратом воздушного охлаждения, выход которого соединен с боковым входом эжектора, выход которого соединен с рефлюксной емкостью для сбора бензиновой фракции, причем выход межтрубного пространства первого теплообменника соединен со входом в трубное пространство второго теплообменника, выход которого соединен со входом в трубное пространство третьего теплообменника, а выход трубного пространства третьего теплообменника соединен со входом в печь, в нижней части ректификационной колонны расположены ультразвуковой излучатель и линия отвода мазута, сообщенная с межтрубным пространством третьего теплообменника, выход которого соединен через третий аппарат воздушного охлаждения с емкостью для сбора мазута, средняя часть ректификационной колонны связана со входом в стриппинг-секцию, в нижней части которой расположен ультразвуковой излучатель и линия выхода дизельной фракции в межтрубное пространство второго теплообменника, выход которого соединен через четвертый аппарат воздушного охлаждения с емкостью для сбора дизельной фракции, верхняя часть стрипинг-секции по парам легких фракций соединена через газовый компрессор с входом ректификационной колонны, расположенным выше средней ее части.

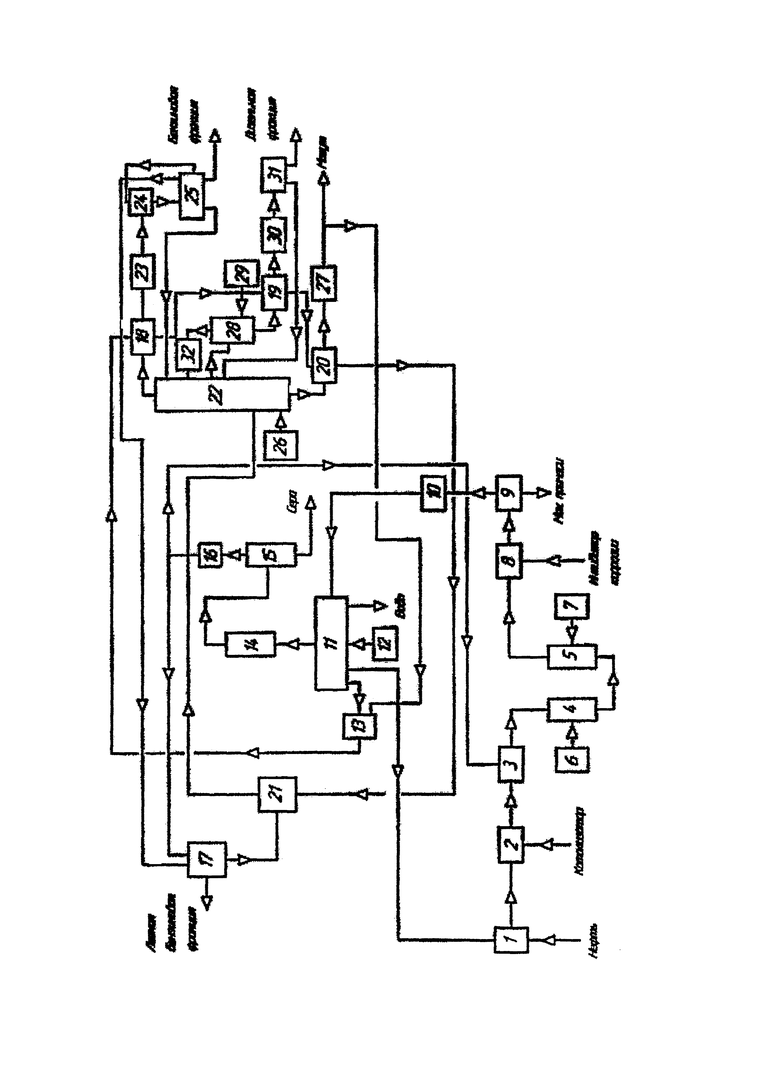

Сущность изобретения поясняется чертежом, на котором представлена принципиальная схема установки для переработки углеводородного сырья.

Установка содержит сырьевой резервуар 1, соединенный через технологический трубопровод последовательно с первым 2 и вторым 3 смесителями, первым 4 и вторым 5 плазмохимическими реакторами, снабженными первым и вторым ультразвуковыми излучателями 6 и 7, третьим смесителем 8, механическим фильтром 9, первым аппаратом воздушного охлаждения 10, горизонтальным трехфазным сепаратором 11 с третьим ультразвуковым излучателем 12. Один выход горизонтального сепаратора 11 соединен с накопительным резервуаром 13, другой выход - с третьим плазмохимическим реактором 14, кроме того с выхода сепаратора отводится вода, и сепаратор 11 связан через линию рециркуляции с сырьевым резервуаром 1. Третий плазмохимический реактор 14 соединен своим выходом с вертикальным двухфазным сепаратором 15, выход которого через газовый компрессор 16 соединен со вторым смесителем 3 и блоком рекуперации пара 17. Выход накопительного резервуара 13 соединен последовательно с первым 18, вторым 19, третьим 20 рекуперативными теплообменниками, печью 21, ректификационной колонной 22, верх которой соединен со входом в трубное пространство первого теплообменника, выход которого соединен со вторым аппаратом воздушного охлаждения 23, выход которого соединен с боковым входом эжектора 24, соединенного своим выходом с рефлюксной емкостью 25 для сбора бензиновой фракции. Выход межтрубного пространства первого теплообменника 18 соединен со входом в трубное пространство второго теплообменника 19, выход которого соединен со входом в трубное пространство третьего теплообменника 20, а выход трубного пространства третьего теплообменника 20 соединен со входом печи 21, выход которой соединен со входом в ректификационную колонну 22. В нижней части колонны расположен четвертый ультразвуковой излучатель 26 и линия отвода мазута, сообщенная с межтрубным пространством третьего теплообменника 20, выход которого соединен через третий аппарат воздушного охлаждения 27 с резервуарным парком. Часть мазута отводится в накопительную емкость 13. Средняя часть ректификационной колонны 22 связана со входом стриппинг-секции 28, в нижней части которой расположен пятый ультразвуковой излучатель 29 и линия выхода дизельной фракции в межтрубное пространство второго теплообменника 19, выход которого соединен через четвертый аппарат воздушного охлаждения 30 с емкостью 31 для сбора дизельной фракции. Часть дизельной фракции из емкости отводится в среднюю часть ректификационной колонны 22. Верхняя часть стриппинг- секции 28 по парам легких фракций соединена через газовый компрессор 32 с входом ректификационной колонны 22, расположенным выше средней ее части.

Установка работает следующим образом.

В сырьевом резервуаре 1 происходит накопление сырой нефти для последующей переработки, далее из резервуара 1 сырье направляется в первый смеситель 2, в котором смешивается с катализатором - медной солью нафтеновых кислот (нафтенат меди) для последующей окислительной очистки сырой нефти от меркаптанов и сероводорода. Затем сырая нефть с нафтенатом меди направляется во второй смеситель 3, где смешивается с газообразным водородом, поступающим с газового компрессора 16, водород в присутствии катализатора также участвует в превращении сернистых соединений в сероводород.

Газожидкостная смесь, состоящая из углеводородного сырья, катализатора и водорода из смесителя 3 далее направляется в первый плазмохимический реактор 4, где происходит активация катализатора и частичное гидрирование органических сернистых соединений, содержащихся в углеводородном сырье, до сероводорода, далее газожидкостная смесь направляется во второй плазмохимический реактор 5, в котором происходит окончательное выделение серы из углеводородного сырья в сероводород.

Плазмохимический реактор - это стационарно работающий аппарат, выполненный из углеродистой стали, внутри которого с помощью плазмотрона (электродная пара) создается высокотемпературная среда, куда поступает сырье, смешанное с химическим реагентом для взаимодействия с высокотемпературной средой с целью получения необходимых продуктов. Место размещения внутри реактора плазмотрона называется разрядной камерой, за которой сразу следует реакционная зона и зона выхода целевого продукта (обработанного сырья). При необходимости с наружной стороны реактора может устанавливаться магнитопровод для создания магнитного поля внутри реактора, что усиливает тепловое взаимодействие дуги с реагентами.

Конструктивно плазмохимический реактор представляет из себя цилиндрическую стальную камеру с крышкой для входа и выхода обрабатываемого сырья, к которой крепятся один или несколько плазмотронов, что позволяет регулировать мощность реактора. При необходимости реактор внутри может иметь футеровку из жаростойкого материала для увеличения теплового КПД за счет снижения тепловых потерь через стенку реактора. Электроды плазмотрона выполняются из медного сплава.

Во внутренней части реактора размещены безынерционные нагревательные элементы, работающие на постоянном токе, с целью создания электрической дуги большой мощности и высокой плотности тепловой энергии, что позволяет создать в дуге область (зону) высоких температур. Локально созданная реакционная зона с высокой температурой позволяет вести химические процессы с высокой скоростью, что влияет на время проведения процесса, а соответственно и производительность технологической установки. Безинерционность электрической дуги позволяет быстро перестраивать режим работы реактора под меняющийся физико-химический состав исходного сырья.

На входе в реактор устанавливается аэродинамический уступ, который турбулизирует сырьевой поток, поступающий в зону смешения реактора. При этих условиях в реакторе непосредственно за срезом сопла создается рециркуляционная зона с вихревыми течениями, что резко ускоряет процессы смешения сырья с катализатором и их последующего взаимодействия в локальной зоне высоких температур.

Запуск реактора осуществляется за счет подачи напряжения на медные электроды и одновременной подачи высоковольтного импульса на металлические пластины - электродные вставки, расположенные рядом с рабочими медными электродами. Высоковольтный импульс инициирует возникновение дугового электрического разряда Создание электрического коронного разряда в плазмохимическом реакторе, через который проходит углеводородное сырье, приводит к ускорению химических реакций по превращению сернистых соединений, находящихся в углеводородном сырье, в сероводород, разделению смеси углеводородов и пластовой воды, находящихся в мелкодисперсном состоянии.

В процессе работы плазмохимических реакторов 4 и 5 в них происходят интенсивные тепловые процессы, что приводит к образованию отложений на стенках реакторов из тяжелых углеводородов и накипи из солей пластовой воды, поэтому для их удаления на плазмохимических реакторах установлены ультразвуковые излучатели 6 и 7.

Обработанная газожидкостная смесь, состоящая из углеводородной жидкости, сероводорода, воды, углеводородного газа из плазмохимического реактора 5 проходит через третий смеситель 8, где смешивается с ингибитором коррозии ИК-5МПС для предотвращения коррозионных процессов на оборудовании при последующем охлаждении обработанного углеводородного сырья. Из смесителя 8 газожидкостная смесь направляется на механический сетчатый фильтр 9, который улавливает и накапливает все твердые частицы, поступающие из плазмохимического реактора 5, размеры которых превышают размеры ячеек фильтрующего элемента. Твердые механические примеси из фильтра периодически выводятся на утилизацию.

После фильтра газожидкостная смесь подается на первый аппарат воздушного охлаждения 10, где она охлаждается до первоначальной температуры, с которой углеводородное сырье находилось в сырьевом резервуаре 1. Охлажденная газожидкостная смесь из аппарата воздушного охлаждения 10 направляется на горизонтальный трехфазный сепаратор 11, назначение которого - разделение сырой обработанной нефти на три фазы: нефтяную, водную и газовую. В нем для ускорения выделения из обработанной сырой нефти растворенного газа установлен ультразвуковой излучатель 12. Из горизонтального сепаратора 11 выделенная вода выводится на дальнейшую очистку. Горизонтальный трехфазный сепаратор 11 связан через линию рециркуляции с сырьевым резервуаром 1. По линии рециркуляции вся сырая обработанная нефть возвращается с горизонтального сепаратора 11 в сырьевой резервуар 1 до момента выхода на рабочий режим плазмохимических реакторов 4 и 5.

Газовая фаза, выделяемая в горизонтальном сепараторе 11, в основном состоит из сероводорода и некоторой части несконденсированных углеводородов, которые затем направляются в третий плазмохимический реактор 14 для последующего разложения под воздействием электрического коронного разряда сероводорода на элементную серу в виде тумана высокой дисперсности и газообразного водорода. Таким образом, из плазмохимического реактора 14 выходит следующий состав продуктов - элементная сера, водород, углеводородные газы и остатки неразложившегося сероводорода, которые затем направляются в двухфазный вертикальный сепаратор 15. Смесь водородосодержащего газа из сепаратора 15 направляется на газовый мембранный компрессор 16, после которого основная часть водородосодержащего газа возвращается во второй смеситель 3, а балансовый избыток направляется на блок рекуперации пара 17 для улавливания летучих углеводородов. Несконденсированные пары из блока рекуперациит направляются в качестве дополнительного топлива в печь нагрева нефти 21.

Выделенная обессеренная и обезвоженная нефть из горизонтального сепаратора 11 поступает в накопительный резервуар 13, а оттуда подается в межтрубное пространство первого рекуперативного теплообменника 18, где нагревается парами бензиновой фракции, поступающей с верха ректификационной колонны 22, после которой она направляется в трубное пространство второго рекуперативного теплообменника 19, в котором нагревается горячей дизельной фракцией, отходящей из стриппинг-колонны 28, далее углеводородный продукт подается в трубное пространство третьего рекуперативного теплообменника 20, в котором нагревается горячим мазутом, поступающим с низа ректификационной колонны 22. После третьего рекуперативного теплообменника 20 нагретая нефть подается в печь нагрева 21, в которой продолжает нагреваться до заданной температуры, и далее из печи направляется в ректификационную колонну 22 для разделения на фракции. В нижней части колонны 22 установлен четвертый ультразвуковой излучатель 26 для дополнительного разгазирования мазута от легких фракций. Мазут с низа ректификационной колонны 22, предварительно охладившись в межтрубном пространстве третьего рекуперативного теплообменника 20 за счет углеводородного продукта, подается на третий аппарат воздушного охлаждения 27 для окончательного охлаждения и далее может направляться в товарный резервуарный парк или в накопительный резервуар 13 в случае выхода ректификационной колонны 22 на рабочий режим во время операций пуска или остановки работы оборудования.

Из бокового отбора ректификационной колонны 22 отбирается дизельная фракция и частично более легкая бензиновая фракция, которая направляется в стриппинг-секцию 28, верхом которой выводятся пары легких углеводородных фракций, которые затем направляются в газовый компрессор 32, а из него пары легких углеводородных фракций возвращаются в ректификационную колонну 22 на вход, расположенный выше бокового отбора. Задача газового компрессора 32 - создание пониженного давления в стриппинг-секции для создания движущей силы по удалению легких углеводородных фракций из нее. Дополнительно в нижней части стриппинг-секции 28 установлен пятый ультразвуковой излучатель 29 для ускорения разгазирования дизельной фракции.

Дизельная фракция с низа стриппинг-секции 28 направляется в межтрубное пространство второго рекуперативного теплообменника 19, в котором отдает тепло углеводородному продукту, поступающему из первого рекуперативного теплообменника 18, далее дизельная фракция подается на окончательное охлаждение в четвертый аппарат воздушного охлаждения 30, после которого дизельная фракция собирается в технологической емкости 31. Часть дизельной фракции из технологической емкости 31 подается на промежуточное орошение в ректификационную колонну 22 ниже бокового отбора дизельной фракции, а балансовый избыток из технологической емкости 31 направляется в товарный парк.

Верхом колонны 22 удаляются пары бензиновой фракции, которые направляются в трубное пространство первого рекуперативного теплообменника 18, где отдают тепло углеводородному продукту, поступающему из накопительного резервуара 13, после рекуперативного теплообменника 18 бензиновая фракция направляется для окончательного охлаждения во второй аппарат воздушного охлаждения 23, из которого жидкая бензиновая фракция и несконденсированные углеводородные газы поступают в эжектор 24, после которого они собираются в рефлюксной емкости 25. Одна часть бензиновой фракции из рефлюксной емкости 25 постоянно подается на эжектор 24 с целью создания дополнительного разряжения для увеличения отбора легких фракций по линии верха ректификационной колонны 22, трубного пространства первого рекуперативного теплообменника 18 и второго аппарата воздушного охлаждения 29. Другая часть бензиновой фракции из рефлюксной емкости 25 подается на орошение верха ректификационной колонны 22, а балансовый избыток бензиновой фракции из двухфазного сепаратора 25 направляется в товарный парк.

Несконденсированные углеводородные газы из двухфазного сепаратора 25 направляются на блок рекуперации паров 17, где за счет более глубокого охлаждения дополнительно из углеводородного несконденсированного газа отбирается легкая бензиновая фракция. Несконденсированные углеводородные газы из него направляются в качестве дополнительного технологического топлива в печь нагрева 21.

Технический результат изобретения достигается благодаря объединению в один технологический процесс обезвоживание нефти, удаление из нее серосодержащих соединений и первичную ее переработку. Причем, благодаря применению плазмохимических реакторов изобретение позволяет перерабатывать обводненную нефть с любым содержанием серы и понижением ее концентрации до 0,005% в готовом продукте.

Предложенная установка исключает применение перегретого пара в технологическом процессе, используя «сухую» перегонку, с максимальным выходом светлых фракций за счет применения ультразвуковых излучателей, создающих волновые колебания для удаления легких фракций из жидкости, а также за счет применения таких блоков, как компрессор, эжектор, создающих пониженное давление в технологических аппаратах. Это повышает эффективность производства и качество получаемой продукции.

Таким образом, изобретение реализует оптимальную технологическую установку для переработки нефти, обеспечивающую эффективность производства, качество готовой продукции и экологические требования по остаточному содержанию в ней сернистых соединений. Кроме того, предложенное техническое решение позволяет уменьшить энергетические затраты, а, следовательно, и финансовые затраты на выпуск продукции, отвечающей современным экологическим требованиям.

Изобретение относится к установке первичной переработки нефти с очисткой ее от серы и пластовой воды, содержащей сырьевой резервуар, соединенный через технологический трубопровод последовательно с первым и вторым смесителями, первым и вторым плазмохимическими реакторами, снабженными ультразвуковыми излучателями, третьим смесителем, механическим фильтром, первым аппаратом воздушного охлаждения, трехфазным сепаратором с ультразвуковым излучателем, один выход которого соединен с накопительным резервуаром, другой выход - с третьим плазмохимическим реактором. С выхода сепаратора отводится вода, и сепаратор связан через линию рециркуляции с сырьевым резервуаром, а третий плазмохимический реактор соединен с двухфазным вертикальным сепаратором выделения элементной серы и водорода, выход которого через газовый мембранный компрессор соединен со вторым смесителем и блоком рекуперации паров. Выход накопительного резервуара соединен последовательно с первым, вторым, третьим теплообменниками, печью, ректификационной колонной, верх которой соединен со входом в трубное пространство первого теплообменника, выход которого соединен со вторым аппаратом воздушного охлаждения, выход которого соединен с боковым входом эжектора, выход которого соединен с рефлюксной емкостью для сбора бензиновой фракции, причем выход межтрубного пространства первого теплообменника соединен со входом в трубное пространство второго теплообменника, выход которого соединен со входом в трубное пространство третьего теплообменника, а выход трубного пространства третьего теплообменника соединен со входом в печь. В нижней части ректификационной колонны расположены ультразвуковой излучатель и линия отвода мазута, сообщенная с межтрубным пространством третьего теплообменника, выход которого соединен через третий аппарат воздушного охлаждения с емкостью для сбора мазута, средняя часть ректификационной колонны связана со входом в стриппинг-секцию, в нижней части которой расположен ультразвуковой излучатель и линия выхода дизельной фракции в межтрубное пространство второго теплообменника, выход которого соединен через четвертый аппарат воздушного охлаждения с емкостью для сбора дизельной фракции, верхняя часть стрипинг-секции по парам легких фракций соединена через газовый компрессор с входом ректификационной колонны, расположенным выше средней ее части. Технический результат - повышение эффективности производства, качества получаемой продукции. 1 ил.

Установка первичной переработки нефти с очисткой ее от серы и пластовой воды, содержащая сырьевой резервуар, соединенный через технологический трубопровод последовательно с первым и вторым смесителями, первым и вторым плазмохимическими реакторами, снабженными ультразвуковыми излучателями, третьим смесителем, механическим фильтром, первым аппаратом воздушного охлаждения, трехфазным сепаратором с ультразвуковым излучателем, один выход которого соединен с накопительным резервуаром, другой выход - с третьим плазмохимическим реактором, кроме того, с выхода сепаратора отводится вода, и сепаратор связан через линию рециркуляции с сырьевым резервуаром, а третий плазмохимический реактор соединен с двухфазным вертикальным сепаратором выделения элементной серы и водорода, выход которого через газовый мембранный компрессор соединен со вторым смесителем и блоком рекуперации паров, выход накопительного резервуара соединен последовательно с первым, вторым, третьим теплообменниками, печью, ректификационной колонной, верх которой соединен со входом в трубное пространство первого теплообменника, выход которого соединен со вторым аппаратом воздушного охлаждения, выход которого соединен с боковым входом эжектора, выход которого соединен с рефлюксной емкостью для сбора бензиновой фракции, причем выход межтрубного пространства первого теплообменника соединен со входом в трубное пространство второго теплообменника, выход которого соединен со входом в трубное пространство третьего теплообменника, а выход трубного пространства третьего теплообменника соединен со входом в печь, в нижней части ректификационной колонны расположены ультразвуковой излучатель и линия отвода мазута, сообщенная с межтрубным пространством третьего теплообменника, выход которого соединен через третий аппарат воздушного охлаждения с емкостью для сбора мазута, средняя часть ректификационной колонны связана со входом в стриппинг-секцию, в нижней части которой расположен ультразвуковой излучатель и линия выхода дизельной фракции в межтрубное пространство второго теплообменника, выход которого соединен через четвертый аппарат воздушного охлаждения с емкостью для сбора дизельной фракции, верхняя часть стрипинг-секции по парам легких фракций соединена через газовый компрессор с входом ректификационной колонны, расположенным выше средней ее части.

| ОРУДИЕ ДЛЯ УБОРКИ КУСТОВ ХЛОПЧАТНИКА | 1937 |

|

SU91337A1 |

| Машина для промазывания и вставления листов книги в переплеты | 1933 |

|

SU34530A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2408656C1 |

| Машина для промазывания и вставления листов книги в переплеты | 1933 |

|

SU34530A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СЕРАОРГАНИЧЕСКИХ СОЕДИНЕНИЙ НЕФТИ ИЗ НЕФТЕПРОДУКТОВ | 2000 |

|

RU2171826C1 |

| WO 2001009031 A1, 08.02.2001. | |||

Авторы

Даты

2022-09-14—Публикация

2021-09-14—Подача