Изобретение относится к устройствам для получения и обработки порошковых материалов в индуктивно-связанной плазме.

Известен способ получения ультрадисперсного порошка [1] в электродуговой плазме. Устройство содержит испаритель, выполненный в виде электродуговой камеры с электродами, узел подачи порошка, узел подачи газа для образования вихревого потока, камеру конденсации, фильтр улавливания ультрадисперсных порошков, бункер улавливания неиспарившихся частиц, и бункер-накопитель ультрадисперсных порошков. Данная конструкция обеспечивает возможность захвата попавших на стенку испарителя неиспарившихся частиц порошка для возврата в высокотемпературную зону испарителя, стабилизация плазмы осуществляется двумя встречными вихревыми газовыми потоками. Кроме того, выполняется микрокапсулирование химически активных порошков.

Недостатком способа [1] является отсутствие учета потерь частиц порошка за счет их осаждения на стенках конденсационной камеры; для улавливания неиспарившихся частиц в испарителе требуются дополнительные элементы конструкции.

Известно устройство для получения металлических порошков для аддитивных технологий [2], содержащее устройство подачи расходуемого материала в зону плазменной обработки и три электродуговых плазматрона. Конструкция позволяет повысить стабильность размера частиц и качество получаемого порошка за счет стабильного положения распыляемого материала, исключающего столкновение расплавленных частиц в процессе получения порошка методом плазменной атомизации. В режиме плавления исходного материала, исключающем его испарение, можно получить порошок без примеси наноразмерных частиц, возникающих при конденсации паров.

Недостатком устройства [2] является отсутствие рассмотрения механизма конденсации и формирования частиц, а также учета возможных потерь материала при осаждении паров и капель расплава на внутренних стенках корпуса.

Известен плазменный реактор [3] для получения порошкообразных оксидов металлов из газообразного сырья, состоящий из корпуса, содержащего диафрагму с отверстием, делящей корпус на камеру нагрева и реакционную камеру. Такое разделение позволяет снизить образование оксигалогенидов, повысить стабильность работы реактора, его производительность, улучшить качество получаемого продукта.

Недостатком плазменного реактора [3] является отсутствие учета в его конструкции возникновения вихревых потоков в реакционной камере, способных захватывать частицы, а также осаждения материала на стенках реакционной камеры.

Наиболее близким к заявляемому изобретению является плазменная установка для получения нанодисперсных порошков [4], состоящая из связанных между собой плазматрона, узла ввода газообразного, жидкого или порошкообразного сырья, реактора, фильтра и узла очистки отходящих газов, отличающаяся тем, что реактор выполнен в виде цилиндра, расположенного вертикально, сверху в реактор истекает поток плазмы, при этом соотношения размеров составляют: диаметр реактора/диаметр канала потока плазмы 5-50 и длина реактора/диаметр реактора 3-5, выходы каналов ввода сырья расположены в плоскости верхней крышки реактора на расстоянии от оси канала течения плазмы 1,2-2,5 радиуса этого канала, при этом оси каналов ввода сырья расположены под углом 45-70° к оси канала течения плазмы, на верхней крышке реактора расположен очиститель для очистки выхода каналов подачи сырья и истечения плазмы от спекшихся отложений порошка, очиститель выполнен в виде стержня, прилегающего к плоскости верхней крышки реактора и закрепленного на валу в крышке реактора, в реакторе для очистки цилиндрической поверхности реактора от получаемого нанопорошка размещен кольцеобразный очиститель, присоединенный к штангам, которые проходят через верхнюю крышку реактора и перемещаются вверх и вниз с помощью электропривода или вручную, к коническому днищу реактора присоединен затвор-переключатель, поочередно соединяющий объем реактора со сборником целевого нанопорошка, удаляемого с цилиндрической поверхности реактора, или со сборником спеков, удаляемых с верхней крышки реактора. Недостатком плазменной установки [4] является то, что в ней с отложениями конденсированных частиц на горловине и боковых стенках конденсационной камеры борются механическими методами путем перемещения скребка по поверхности стенок и поворота специального стержня, очищающего верхнюю крышку конденсационной камеры. Конденсация паров вещества на стенках камеры приводит к его потерям и к снижению эффективности обработки порошкового материала.

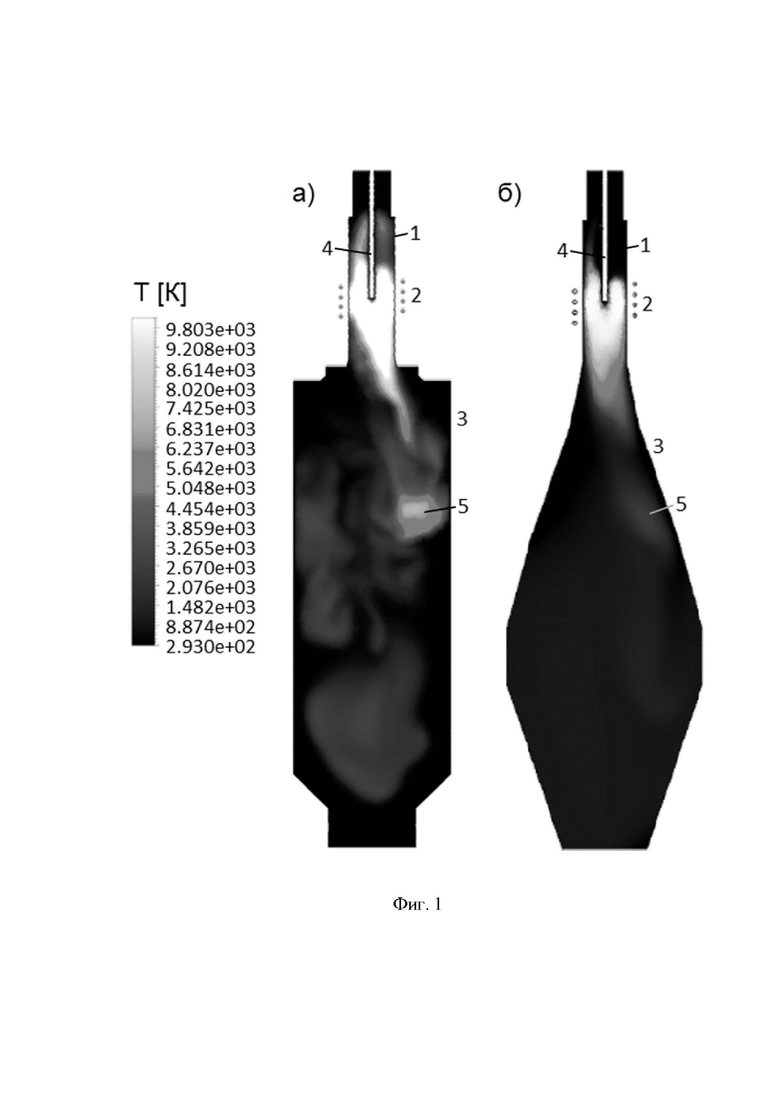

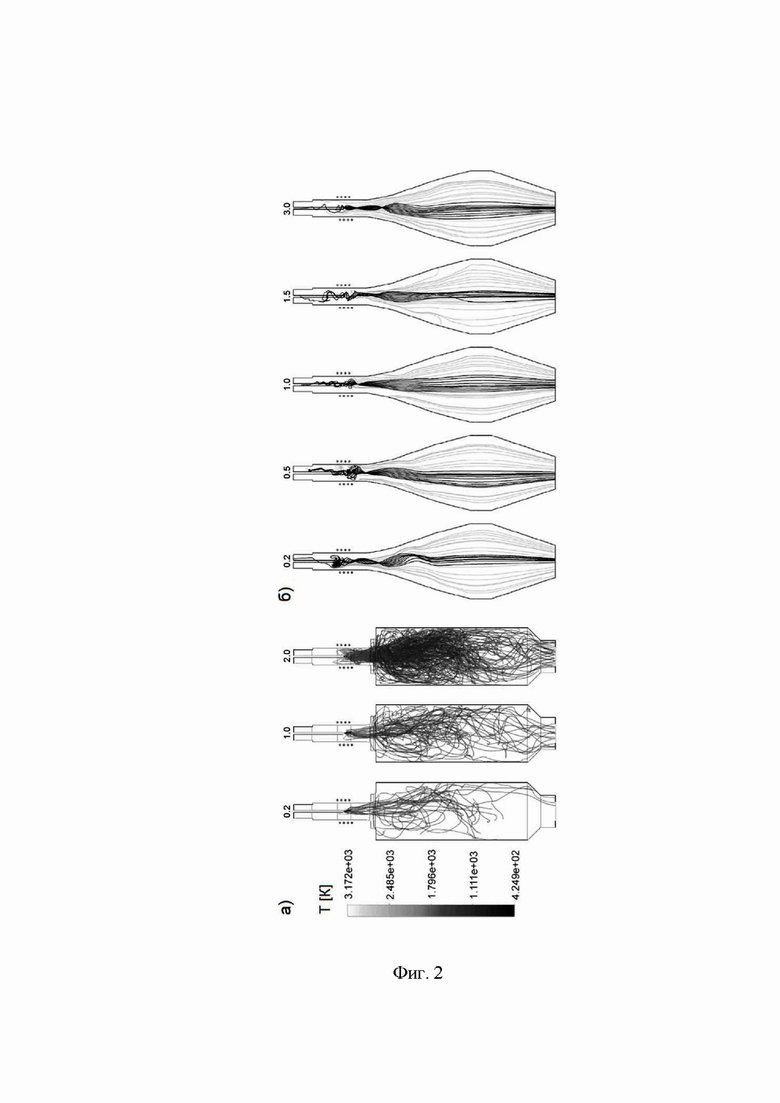

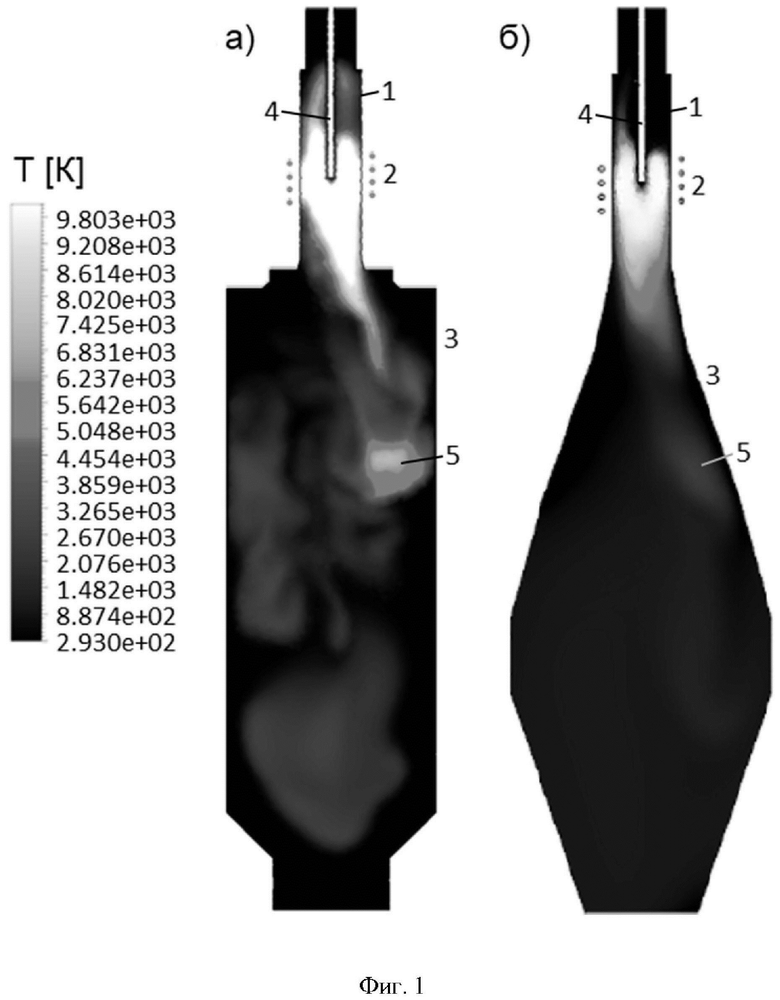

Конденсационная (реакционная) камера в установке [4] представляет собой цилиндр, сужающийся в нижней выходной горловине. Описанные в [5] результаты численного моделирования распределения температурных полей в плазменном реакторе подобной конфигурации (фиг. 1а) в процессе плазменной обработки показывают наличие неоднородных вихревых течений в конденсационной камере. Нестабильность и разрушение плазменной струи вызвано воздействием силы Лоренца в плазматроне на заряженные частицы ионизованного газа. Кроме того, данные вихри влияют на характер течения порошковых частиц, захватывая их и способствуя осаждению на стенках конденсационной камеры. Как показывают результаты численного моделирования (фиг. 2а), траектории частиц порошка имеют хаотический характер. Таким образом, стандартная (фиг.1а) геометрия конденсационной камеры неэффективна для обработки частиц, имеющих внеосевые траектории.

Технической проблемой, на решение которой направлено предлагаемое техническое решение, является устранение вихревых течений, возникающих в конденсационной камере путем оптимизации ее геометрической формы и повышению эффективности плазменной обработки порошкового материала.

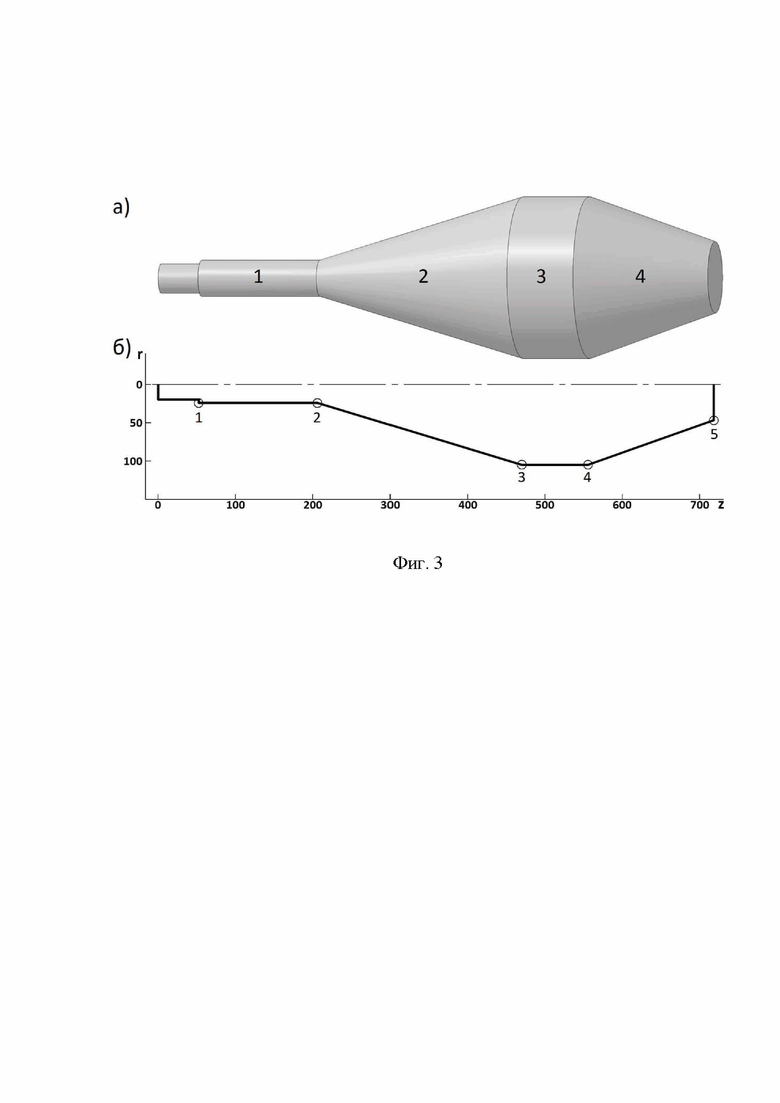

Технический результат в устройстве для обработки порошковых материалов в индуктивно-связанной плазме, состоящем из связанных между собой плазматрона с узлом ввода газообразного, жидкого или порошкообразного сырья, расположенного вертикально реактора, в который сверху истекает поток плазмы из плазматрона, системы сбора продукта и фильтров отходящих газов, отличающейся тем, что реактор выполнен в виде цилиндра переменного сечения, верхняя часть которого представляет собой усеченный конус, средняя часть которого представляет собой цилиндр, а нижняя часть реактора представляет собой перевернутый вверх большим по диаметру основанием усеченный конус, при этом соотношения размеров составляют: входной диаметр реактора равен выходному диаметру плазматрона; высота верхней части реактора в виде усеченного конуса составляет 4,67-6,97 величины выходного диаметра плазматрона; диаметр основания верхней части, равный диаметру центральной цилиндрической части и диаметру большего основания усеченного конуса нижней части реактора составляет 3,81-5,24 величины выходного диаметра плазматрона; высота цилиндрической части реактора составляет 1,51-2,26 величины выходного диаметра плазматрона; высота усеченного конуса нижней части реактора составляет 2,88-4,3 величины выходного диаметра плазматрона; диаметр выходного отверстия нижней части, соответствующий вершине нижнего усеченного конуса, составляет 1,68-2,32 величины выходного диаметра плазматрона.

На фиг. 3а схематически изображена конструкция предлагаемого устройства для обработки порошковых материалов в индуктивно-связанной плазме. Цифрами на фиг. 3а обозначены элементы плазменной установки и условные зоны конденсационной камеры: 1 - плазматрон, 2 - верхняя часть в виде усеченного конуса, малым диаметром сопряженная с выходным отверстием плазматрона, а большим диаметром - со средней цилиндрической частью 3; 4 - нижняя часть камеры в виде усеченного конуса, большим диаметром основания сопряженная со средней цилиндрической частью, а малым диаметром - с выходной горловиной.

В таблице 1 представлены оптимальные значения относительных координат ключевых точек боковой поверхности конденсационной камеры. Координата z отсчитывается от самой верхней точки плазматрона (левая крайняя точка на фиг. 3б), а координата r от оси симметрии. Нумерация ключевых точек в таблице 1 соответствует фиг. 3б. Координаты нормированы на диаметр выходного отверстия кварцевой горелки плазматрона (зона 1 на фиг. 3а).

Рассмотрим пример работы предлагаемого устройства для обработки порошковых материалов в индуктивно-связанной плазме с конденсационной камерой, геометрия которой соответствует соотношениям, указанным в Таблице 1. Установка (фиг. 1б) состоит из удерживающей плазму трубы 1, которая вставлена в индуктор, конденсационной камеры 3, соединенной с выходом удерживающей плазму трубы 1, трубки 4, через которую подается несущий газ с обрабатываемым порошковым материалом в плазму, установленной на оси удерживающей плазму трубы 1. Индуктор 2 формирует в трубе 1 поток плазмы 5, который поступает в конденсационную камеру 3. На фиг. 1 приведены пространственные распределения температуры в вертикальном сечении плазменной технологической установки для стандартной (а) и предложенной оптимизированной (б) конфигурации конденсационной камеры. На фиг. 1а поток плазмы 5 из трубы 1 отклоняется в сторону и касается горловины и боковой стенки конденсационной камеры 3, вызывая при этом возникновение вихревых течений. В этом случае возможны потери обрабатываемого материала за счет его осаждения на холодных стенках камеры 3. Оптимизированная конструкция, показанная на фиг. 1б, с камерой 3 кеглеобразной формы позволяет получить стабильный поток вдоль оси конденсационной камеры (черные линии на фиг. 2б), исключающий завихрения в области верхней горловины, что делает такую конструкцию применимой для снижения потерь частиц в процессе газофазной плазменной обработки. В начальный момент линии тока вблизи оси закручиваются и отклоняются до перехода в стационарный режим горения плазмы. Это вызвано изначальной нестабильностью плазменного факела при высоких колебаниях мощности. Далее поток выравнивается, и отклонения от оси становятся незначительными, в результате чего основное количество частиц порошка достигает выхода конденсационной камеры без переплавления и осаждения на стенках, что определяет эффективность предложенной геометрии конденсационной камеры.

Применение предлагаемого устройства для обработки порошковых материалов в индуктивно-связанной плазме, по сравнению с прототипом, позволит путем применения конденсационной камеры кеглеобразной формы, устранить вихревые течения, возникающие в конденсационной камере и снизить осаждение частиц обрабатываемого порошкового материала на стенках камеры, тем самым повысить эффективность процесса обработки в индуктивно-связанной плазме порошковых материалов.

Источники информации

1. Патент № 2207933, опубликован 10.07.2001 в Бюл. № 19, МПК B22F 9/12 (2000.01).

2. Патент № 205453, опубликован 15.07.2021 в Бюл. № 20, МПК B22F 9/02 (2006.01), B22F 9/12 (2006.01), B22F 9/14 (2006.01), H05H 1/48 (2006.01).

3. Патент № 2038145, опубликован 27.06.1995, МПК B01J 19/08 (1995.01).

4. Патент № 2311225, опубликован 27.11.2007 в Бюл. № 33, МПК B01J 19/00 (2006.01).

5. I. V. Tsivilskiy, A. Kh. Gilmutdinov, S. A. Nikiforov, R. S. Rublya, B. A. Khamidullin, A. S. Melnikov, K. Yu. Nagulin An experimentally verified three-dimensional non-stationary fluid model of unloaded atmospheric pressure inductively coupled plasmas // Journal of Physics D: Applied Physics. Vol. 53, № 45, 2020.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления структурно-градиентных порошковых материалов (варианты) | 2018 |

|

RU2693989C1 |

| Способ изготовления структурно-градиентных порошковых материалов с металлическим ядром и оболочкой из металл-оксидной керамики | 2020 |

|

RU2776119C1 |

| Способ изготовления структурно-градиентных и дисперсно-упрочненных порошковых материалов (варианты) | 2019 |

|

RU2725457C1 |

| Устройство для изготовления структурно-градиентных порошковых материалов (варианты) | 2018 |

|

RU2692144C1 |

| Индуктор для высокочастотного плазматрона (варианты) | 2021 |

|

RU2780005C1 |

| Способ получения высококачественных металлических порошков из шламовых отходов машиностроительных производств | 2020 |

|

RU2740549C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРА УРАНИЛНИТРАТА НА ОКСИД УРАНА И РАСТВОР АЗОТНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599670C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2008 |

|

RU2395369C2 |

| Комплекс для получения наночастиц оксидов металлов путем электрического взрыва проволоки | 2022 |

|

RU2797467C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОПОРОШКОВ С ИСПОЛЬЗОВАНИЕМ ТРАНСФОРМАТОРНОГО ПЛАЗМОТРОНА | 2009 |

|

RU2406592C2 |

Изобретение относится к устройствам для получения и обработки порошковых материалов в индуктивно-связанной плазме. Технический результат – устранение вихревых течений, возникающих в конденсационной камере путем оптимизации ее геометрической формы и повышение эффективности плазменной обработки порошкового материала. Обработка порошковых материалов в индуктивно-связанной плазме осуществляется в устройстве, состоящем из связанных между собой плазматрона, расположенного вертикально реактора, в который сверху истекает поток плазмы из плазматрона. Реактор выполнен в виде цилиндра переменного сечения, верхняя часть которого представляет собой усеченный конус, средняя часть которого представляет собой цилиндр, а нижняя часть реактора представляет собой перевернутый вверх большим по диаметру основанием усеченный конус. Соотношения размеров составляют: входной диаметр реактора равен выходному диаметру плазматрона; высота верхней части реактора в виде усеченного конуса составляет 4,67-6,97 величины выходного диаметра плазматрона; диаметр основания верхней части, равный диаметру центральной цилиндрической части и диаметру большего основания усеченного конуса нижней части реактора, составляет 3,81-5,24 величины выходного диаметра плазматрона; высота цилиндрической части реактора составляет 1,51-2,26 величины выходного диаметра плазматрона; высота усеченного конуса нижней части реактора составляет 2,88-4,3 величины выходного диаметра плазматрона; диаметр выходного отверстия нижней части, соответствующий вершине нижнего усеченного конуса, составляет 1,68-2,32 величины выходного диаметра плазматрона. 1 табл., 3 ил.

Устройство для обработки порошковых материалов в индуктивно-связанной плазме, состоящее из связанных между собой плазматрона с узлом ввода газообразного, жидкого или порошкообразного сырья, расположенного вертикально реактора, в который сверху истекает поток плазмы из плазматрона, системы сбора продукта и фильтров отходящих газов, отличающееся тем, что реактор выполнен в виде цилиндра переменного сечения, верхняя часть которого представляет собой усеченный конус, средняя часть которого представляет собой цилиндр, а нижняя часть реактора представляет собой перевернутый вверх большим по диаметру основанием усеченный конус, при этом соотношения размеров составляют: входной диаметр реактора равен выходному диаметру плазматрона; высота верхней части реактора в виде усеченного конуса составляет 4,67-6,97 величины выходного диаметра плазматрона; диаметр основания верхней части, равный диаметру центральной цилиндрической части и диаметру большего основания усеченного конуса нижней части реактора, составляет 3,81-5,24 величины выходного диаметра плазматрона; высота цилиндрической части реактора составляет 1,51-2,26 величины выходного диаметра плазматрона; высота усеченного конуса нижней части реактора составляет 2,88-4,3 величины выходного диаметра плазматрона; диаметр выходного отверстия нижней части, соответствующий вершине нижнего усеченного конуса, составляет 1,68-2,32 величины выходного диаметра плазматрона.

| RU 23112252 C1, 7.11.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207933C2 |

| Способ изготовления структурно-градиентных порошковых материалов (варианты) | 2018 |

|

RU2693989C1 |

| Способ получения высококачественных металлических порошков из шламовых отходов машиностроительных производств | 2020 |

|

RU2740549C1 |

| US 6409851 B1, 25.06.2002 | |||

| KR 101715340 B1, 13.03.2017 | |||

| US 6300245 B1, 09.10.2001. | |||

Авторы

Даты

2022-05-17—Публикация

2021-10-29—Подача