Изобретение относится к способу и устройству подогрева газа и получения горячего дутья для промышленности, в частности, для доменных печей и устройств.

Известны способ и устройство плазменного высокотемпературного нагрева дутья в химических реакторах и гиперзвуковых аэродинамических трубах - группа плазмотронов линейной схемы, закрепленных на стенках трубы, например, аэродинамической трубы, с последующей подачей нагретых струй газа одновременно в общую емкость; нагретые в плазмотронах струи газа суммируются в общем канате, смешиваются между собой и с газовым потоком, и образуют нагретую струю в общем канате, используемую далее по назначению (Техника электродугового нагрева газа: Учеб. пособие / М.Ф. Жуков, Г.-Н. Б. Дандарон, В.К. Литвинов; Под ред. М. Ф. Жукова; Урал, политехи, ин-т им. С.М. Кирова, Магнитогор. горнометаллург, ин-т им. Г.И. Носова. - Свердловск: УПИ, 1988. стр. 24-29. Плазменные электротехнологические установки. B.C. Чередн., 2005 г с 263, 297).

Недостатком известного нагревателя дутьевого воздуха и способа нагрева является низкий КПД нагрева, вследствие высоких потерь энергии в плазмотроны, в стенки камеры смешивания газовых потоков, необходимости значительно перегревать газы для обеспечения среднемассовой температуры, необходимость компримировать газы до высоких давлений перед подачей в камеру, ограниченный ресурс работы, вследствие ограничения ресурса работы электродов линейных плазмотронов без их замены. Замена электродов приводит к прекращению процесса нагрева, что недопустимо в непрерывной промышленной технологии. В ряде случаев компримирование технологически нецелесообразно и необоснованно, как, например, в доменном дутье, где с расходом в несколько сотен тысяч кубометров в час по трубе диаметром 2000 мм и более газ с температурой 1000-1300°С, со скоростью 60-90 метров в секунду подается к домне, и его необходимо догреть на 100-200 градусов.

Для получения высокотемпературного дутья, с повышенным КПД, без ограничений по ресурсу непрерывной работы системы нагрева дутья, предлагается способ и устройство для высокотемпературного нагрева дутья, в котором горение плазменной дуги осуществляется непосредственно внутри трубы газового тракта, в котором движется газ, в общем потоке газа, в протоке, без дополнительного компримирования, с организацией участка нагрева в общем газовом тракте, при этом общий поток газа разделяется на несколько частей, за счет геометрии газового тракта организуется участок специального профиля и специальный режим течения газа в нем, таким образом, что электрическая дуга в канале оказывается помещенной в закрученном на всем ее протяжении газовом потоке, стабилизируется и отдаляется от стенок этим потоком на оси, при этом отдавая мощность газу. При этом в теплообмене с дугой участвует весь газовый поток дутья. Участок представляет собой три скрепленные между собой соосно герметично цилиндрические внутри секции, две крайние из которых с противоположных одна от другой концов имеют входные отверстия, обеспечивающие входному потоку газа спутную закрутку в цилиндрическом канале, а центральная, большего диаметра, имеет отверстие, расположенное тангенциально, для выхода газа. Разделенный поток газа частично проходит через устройства закрутки на противоположных концах участка нагрева, частично - через проницаемые стенки канала, охлаждая его от теплового потока от дуги. Газовые потоки внутри трубы проходят через дугу, снимают с нее мощность, при этом газ нагревается, а за устройством вновь соединяется в один поток в газовом тракте, т.е. - в той же трубе. Являясь частью трубы, устройство обеспечивает низкое гидравлическое сопротивление прокачиваемому через участок газу.

Устройство для высокотемпературного плазменного нагрева дутья включает в себя помещенные в цилиндрическую часть участка попарно идентичные электродные узлы с электродами, расположенные на оси цилиндрического участка, по направлению движения газа в общем газовом потоке.

Завихрительная камера с каждой стороны трубы образуется из локального участка газохода, при этом локальный участок газохода сформирован в цилиндрическую полую рабочую камеру, сформированную двумя цилиндрическими участками и расположенным между ними цилиндрической центральной части, смесительной камере, расположенной симметрично от каждого из цилиндрических участков, выполненной полостью большего диаметра, газ в завихрительную камеру поступает тангенциально с каждого из торцов труб, и при этом диаметры крайних цилиндрических участков имеют меньший диаметр относительно центрального участка в отношении 1,1-3,0. Электродные узлы в цилиндрических участках размещены соосно таким образом, что газовый поток по вихревой траектории омывает их, горячие торцы электродных узлов и плазменную дугу. Этим обеспечивается отсутствие растягивания и сноса по потоку плазменной дуги. Дуга обдувается движущимися встречно к смесительной камере, спутно закрученными потоками, соединяющимися в центре смесительной камеры, после чего общий поток удаляется через тангенциальное отверстие в смесительной камере.

Каждый из электродов снабжен кожухом, который выполнен в виде охватывающей весь электрод по периметру с зазором трубы, таким образом, что из кожуха в трубе выступает только торцевая часть электрода, при этом длина выступающей из кожуха части электрода выбирается из условия отсутствия попадания дуги на кожух. Между кожухом электродного узла и электродом выполнен зазор, с возможностью подачи защитного газа между ними, например, азота, аргона. Кожух электродов снабжен каналами охлаждения и каналами подачи вдоль электрода защитного газа, например, аргона или азота, расход и скорость защитного газа выбираются из условий обеспечения защиты рабочей части электрода в зоне горения дуги в трубе (газоходе) обдувом защитным газом. Защитный газ снижает вредное воздействие нагреваемого в трубе газа на электроды и увеличивает ресурс работы. В частности, опытным путем установлено, что замена воздуха азотом увеличивает ресурс работы графитового электрода в вышеописанных условиях работы данного плазменного нагревателя более, чем втрое.

Вторые концы каждого из электродных узлов плазменного нагревателя, с помещенными в них электродами, через герметичное уплотнение выведены за стенки трубы газового тракта, электроизолированы друг от друга и корпуса трубы, закреплены на подвижных основаниях, с возможностью их взаимного перемещения друг относительно друга в газовом канале трубы и относительно корпуса трубы. Таким образом, управлением перемещением каждого электрода достигается необходимое положение электрода в трубе, положение дуги и длина дуги.

Электродный узел снабжен с внешней стороны стенок трубы газового канала устройством для подачи и устройством для наращивания электродов в процессе работы, без остановки процесса нагрева газа. Это позволяет, при расходовании электрода со стороны рабочего торца, непрерывно компенсировать расходуемую часть, подавать его в направлении другого электрода, и, по мере расходования, наращивать его с внешней стороны, например, свинчиванием, при помощи дополнительных секций электродов, которые подаются в устройство для наращивания электродов в процессе работы, без остановки для процесса.

Каждый их электродов электродных узлов соединен соответствующими токоподводами с источником питания плазменной дуги.

После поджигания дуги между электродами плазменных электродных узлов, перемещением горячих торнов плазменных электродных узлов дугу устанавливают в требуемое положение, устанавливают необходимую длину дуги и ток дуги для обеспечения заданной мощности подогрева. Обеспечивается вихревое обтекание газом горячих торцов электродов и дуги, с контролем температуры стенок. При этом, дуга горит в вихревом канале, ее положение стабилизируется вихрем, без сноса дуги потоком газа ниже по направлению движения газа в канале, чем стабилизируются параметры нагреваемого газа.

В зависимости от требований к температуре газового потока, в работе может находиться одна, две и более пары электродных узлов устройства для высокотемпературного плазменного нагрева дутья. Они расположены внутри трубы (газохода), в общем потоке газа, одно за другим, либо параллельно один другому, при этом в трубе каждая пара электродных узлов, образующая устройство для нагрева, располагается в камере с закрученным газом, образующим вместе с узлами устройство для нагрева, с последующим выходом догретого газа в прямоточный газовый тракт, электродные узлы плазмотрона и плазменная дуга горит в зоне оси вихря.

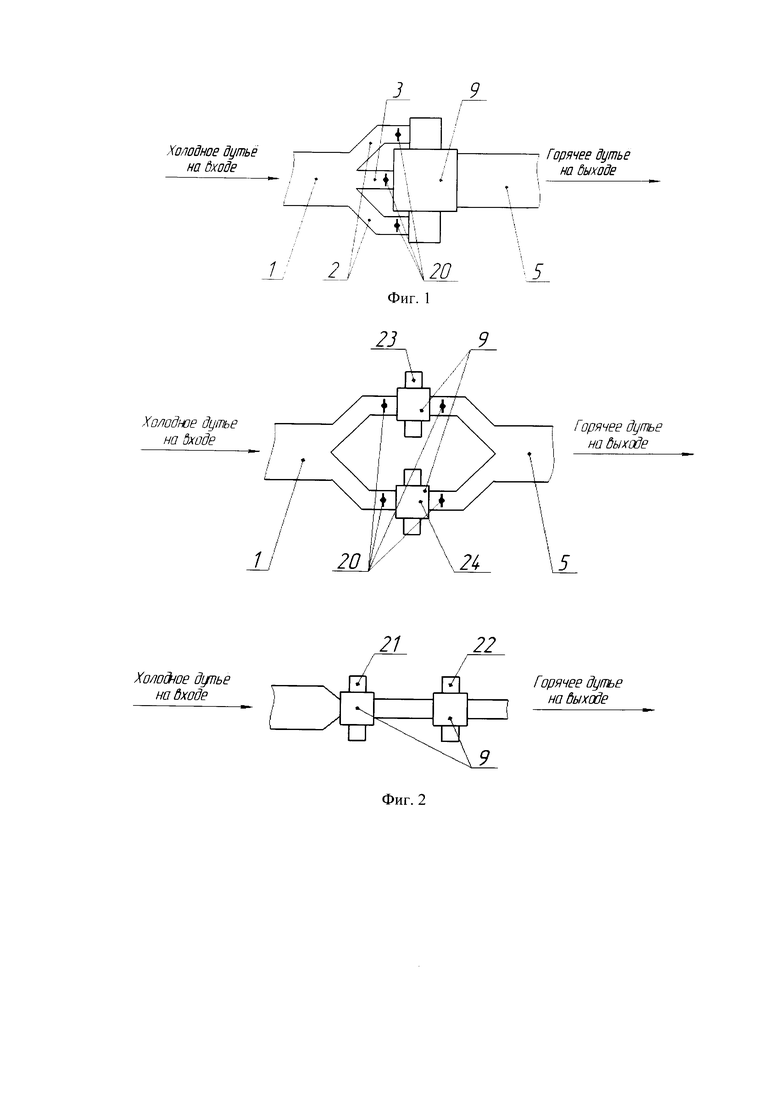

Работа устройства происходит следующим образом см. фиг. 1-5.

В газовом тракте дутья, например, доменного, предварительно нагретый газ с температурой 900-1200 градусов, названный холодное дутье, полным расходом подается в устройство для высокотемпературного нагрева. Холодное дутье из канала поз.1 разделяется на два - три газовых потока, поз. 2, 3, а после нагрева в устройстве вновь попадает через отверстие 4 в общий газовый канал поз. 5 подогретым, горячее дутье.

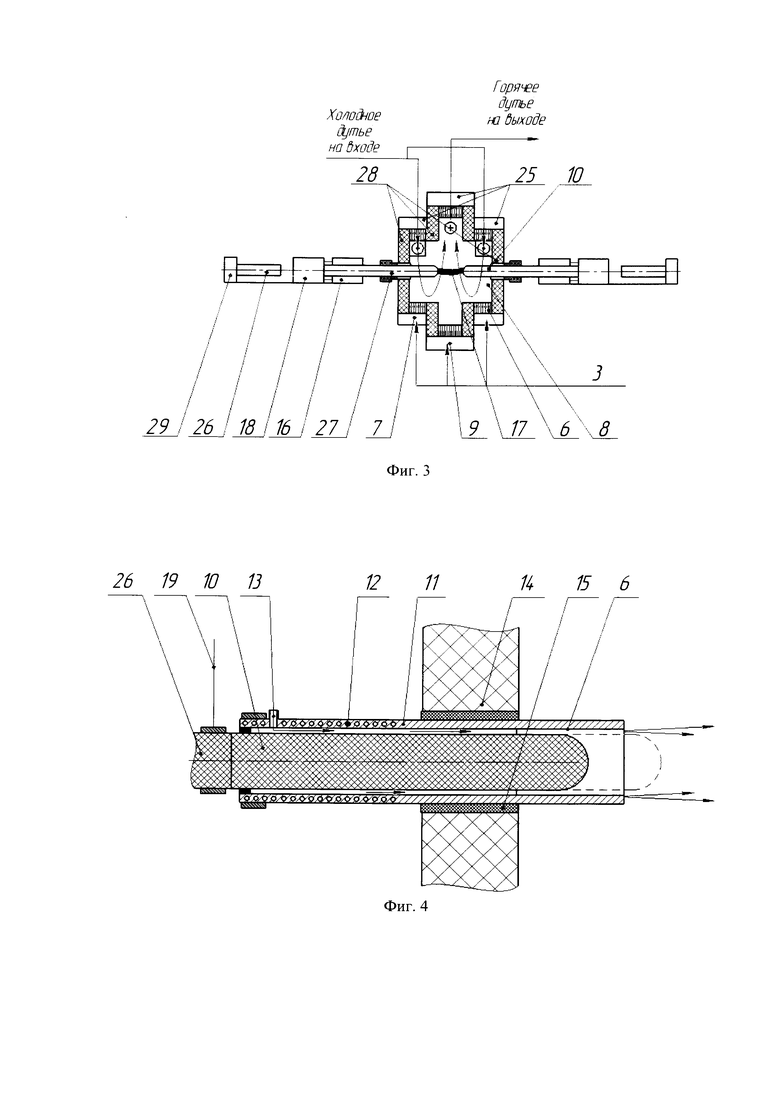

Устройство высокотемпературною нагрева представляет собранный из трех частей участок газового канат - цилиндрический участок с завихрителем поз. 6, левый, поз. 7. правый, поз.8 и центральной части, смесительной камеры, поз.9. Весь расход подаваемого газа через завихрители поз. 6 в поз. 8 и 7, подается в устройство. В цилиндрическом участке позиции 8 и 7 могут быть дополнительно установлены в конце каждого участка, перед центральной частью поз. 9, завихрители, т.е. - по два завихрителя на каждый участок. Задача завихрителя - с минимальной потерей давления закрутить весь газ относительно оси трубы.

Температура подаваемого на вход нагревателя газа не превышает предельной рабочей температуры стенок газового тракта, и может достигать 1000 и более градусов Цельсия. Газ проходит транзитом через устройство для высокотемпературного нагрева дутья, являющегося частью указанного газового тракта, при этом благодаря завихрителям газ, подаваемый по трактам завихрителя, закручен в цилиндрических и центральном участках.

На оси камер расположены два электрода поз. 10, выполненные, например, из графита. Электроды заключены в защитный цилиндр поз. 11, снабженный канатами охлаждения поз. 12, Между защитным цилиндром поз.11 и электродами поз.10 может быть подан по каналу ввода защитного газа 13 защитный газ. например, азот, аргон. Электроды в защитном цилиндре поз. 11 проходят на оси каната через отверстие в торце поз. 14 цилиндрических участков левый, поз. 7, правый, поз. 8, через уплотнение, поз. 15.

Электроды в защитном цилиндре скреплены с механизмом перемещения поз.16, и с помощью механизмов перемещения электродные узлы в сборе перемещаются через уплотнения вдоль оси. и электроды в защитном цилиндре устанавливаются на оси нагревателя в рабочее положение друг относительно друга, с зазором. Электроды выдвинуты из защитных цилиндров.

Перемещением электродных узлов нагревателя обеспечивают заданную длину плазменной дуги поз.17 и мощность дуги. Положение электродных узлов выбирают из соображения устойчивого горения плазменной дуги, дуга горит в вихревом газовом потоке.

С механизмом перемещения скреплен механизм наращивания электродов, поз. 18, и токоподвод поз. 19.

Расход холодного дутья из канала поз. 1, разделенный на два - три газовых потока, поз. 2, 3, управляется при помощи регулирующей арматуры поз. 20, установленной в газовом тракте.

Устройств подогрева в газовом тракте может быть два и более, и располагаться они могут либо последовательно друг за другом, поз. 21, 22, или параллельно. поз 24, 23.

Для снижения тепловых потерь в стенки участка нагрева, его стенки выполнены из проницаемого материата, например, проницаемой керамики, например, на основе оксидов (пенокерамики, легковесов и проч.). При этом газ для охлаждения стенок поступает по третьему тракту газового потока, поз. 3, и затем через коллекторы поз. 25 поступает к наружным стенкам цилиндрических участков, левый, поз. 7, правый, поз. 8 и центральной части, смесительной камеры, поз. 9, а через них - внутрь камеры, охлаждая стенки и поддерживая их температуру на уровне, близком к температуре холодного дутья.

При работе устройства электроды в защитном цилиндре при установленном расходе газа холодного дутья через участок нагревателя вводят через уплотнения в отверстии в торце цилиндрических участков, устанавливают в рабочее положение друг напротив друга, соприкосновением или пробоем напряжения поджигают между ними электрическую дугу, а затем разводят их по оси, и устанавливают длину дуги, соответствующую заданному режиму работы по величине напряжения и тока, в соответствии с требуемой температурой подогретого дутья. В дальнейшем управляют величиной тока и напряжения в пределах возможностей источника питания для установления требуемого режима подогрева. На источнике питания дуговых нагревательных узлов и самих узлах обеспечивают установку технологических параметров (положение, токи, напряжения, расход защитного газа), соответствующие требуемому рабочему режиму. Проходя газовый тракт - завихритель, газовый поток закручивается, благодаря чему дуга устанавливается в области оси канала, и газ полностью омывает плазменную дугу, в результате чего нагревается до требуемого уровня.

Газ в нагревателе двумя закрученными потоками движется навстречу друг другу, и частично разбавляется газом, попадающим в камеру через проницаемые стенки, увлекает этот газ во вращение. Продуваемый через стенки газ снижает вредное абразивное влияние вихря, препятствуя попаданию частиц пыли на стенки камеры. Подогретый закрученный газовый поток с обеих сторон встречается на участке центральной части, смесительной камеры, поз. 9. Для того, чтобы дуга не сместилась к стенке камеры при повороте потока в области выхода нагретого газа, и не нарушилось стабилизирующее действие вихревой закрутки, смесительная камера выполнена короткой и большого диаметра. Закрученный газовый поток за счет центробежных сил «ныряет» в карман большего диаметра, и через отверстие в стенке канала, выполненного по касательной к поверхности, удаляется из участка нагрева в газовый тракт, подогретый на заданную температуру.

Как правило, например, в доменном дутье, расход не может быть изменен по технологическим соображениям, он может быть только перераспределен по параллельным трактам. Следовательно, управление температурой осуществляется только мощностью дугового разряда в нагревателе.

При наличии двух и более пар нагревателей, расположенных последовательно один за другим, обеспечивают согласованное распределение мощности между ними, учитывая предварительный подогрев от первого нагревателя. При необходимости регулирования температуры, либо отключения одного из плазмотронов, оставшиеся изменяют мощность для поддержания температуры газа на заданном уровне.

По мере расходования рабочих участков электродов, на внешний торец электрода наращивается, например, путем подачи и навинчивания, с использованием специальных механизмов, без прекращения работы, новая секция электродов 26, стыкуемся к электродному узлу поз. 27, после чего механизмом подачи поз. 29 электрод перемещается, при необходимости, на заданное расстояние.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для высокотемпературного плазменного нагрева дутья | 2022 |

|

RU2787915C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Способ нагрева и устройство для его осуществления | 2021 |

|

RU2787929C1 |

| ПЛАЗМАТРОН | 2003 |

|

RU2225084C1 |

| КОММУТИРУЮЩЕЕ СИЛЬНОТОЧНОЕ УСТРОЙСТВО | 2016 |

|

RU2638954C2 |

| ДВУХСТРУЙНЫЙ ДУГОВОЙ ПЛАЗМАТРОН | 2011 |

|

RU2458489C1 |

| Стенд для определения необходимых и оптимальных режимов безмазутного розжига угольной пыли с помощью интерметаллидного радиационного горелочного устройства | 2024 |

|

RU2833748C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ВОДЯНОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2012 |

|

RU2506724C1 |

| ВЫСОКОВОЛЬТНЫЙ ГАЗОВЫЙ ВЫКЛЮЧАТЕЛЬ С АВТОГЕНЕРАЦИЕЙ ДУГОГАСЯЩЕГО ПОТОКА | 1995 |

|

RU2091891C1 |

| ДУГОВОЙ ПЛАЗМОТРОН АВДЕЕВЫХ | 2001 |

|

RU2212773C2 |

Изобретение относится к металлургии, в частности может быть использовано для высокотемпературного нагрева дутья доменных печей. Горение плазменной дуги организуется непосредственно внутри газового тракта, в котором движется газ по направлению в домну, на организованном участке трубы, с разделением газового потока на входе в участке нагрева на несколько рукавов - газовых трактов, закруткой газа при подаче в общую камеру - трубу и смесительную камеру, с охлаждением стенки камеры за счет подачи и продувки через нее части газа, с горением дуги в закрученном потоке подогреваемого газа на оси, с последующим сбором нагретого закрученного газа в смесительной камере с сохранением закрутки, тангенциальным выходом газа из смесительной камеры участка нагрева в газовый тракт. Внешние концы каждого стержневого электрода выведены вне устройства, снабжены механизмом наращивания каждого электрода, механизмом подвода тока и удержания, и перемещения стержневого электрода, стержневые электроды выполнены из электропроводящего материала и заключены в защитные цилиндры. Дугу в камере зажигают сближением электродов, расположенных на оси, после чего разводят электроды друг от друга, поддерживают длину дуги в пределах длины цилиндрической камеры. Изобретение позволяет получить высокотемпературное дутье с повышенным КПД без ограничений по ресурсу непрерывной работы. 2 н. и 4 з.п. ф-лы, 5 ил.

1. Способ высокотемпературного нагрева дутья в тракте подогрева газа с подачей газа через устройство подогрева с дугой, отличающийся тем, что весь объем подогреваемого газа из общего газового канала регулирующими устройствами разделяют на по меньшей мере три части, одна из частей подается в первый закручивающий аппарат, другая часть - во второй закручивающий аппарат, третья часть - в общий канал с дугой через проницаемые стенки канала, все разделенные газовые потоки соединяют в общем канале - цилиндрической смесительной камере устройства подогрева, при этом подачу газа через первый и второй тракт в цилиндрическую смесительную камеру обеспечивают с закруткой и спутно, на оси смесительной камеры друг напротив друга располагают электроды, зажигают и поддерживают дугу между ними на оси, распределение расходов по трактам обеспечивают таким образом, чтобы окружной скорости газа было достаточно для удержания дуги между электродами без касания стенки, а расхода газа в проницаемую стенку канала - для предотвращения перегрева материала стенки, при этом дугу зажигают сближением электродов, расположенных на оси, до электрического пробоя и возникновения между ними дуги, после поджига дуги разводят электроды друг от друга при помощи приводов перемещения, перемещением вдоль оси поддерживают длину дуги в пределах длины цилиндрической смесительной камеры устройства подогрева, управлением расходами исключают пространственную неустойчивость дуги и смещение дуги от оси до стенки устройства подогрева и ее разрушение, при этом управлением положением электродов и изменением величины тока обеспечивают заданную мощность на дуге, изменением расхода газа по каждому из трактов и мощности управляют температурой газа и проницаемой стенки канала и обеспечивают пространственное положение дуги в смесительной камере устройства подогрева, а по мере расходования электродов осуществляют их непрерывное наращивание извне, при этом наращивание осуществляют механизировано по датчикам контроля длины электродов по мере расходования, без снятия напряжения и выключения устройства подогрева, при этом нагретый в устройстве подогрева газ подают далее через отверстие в устройстве подогрева в тракт подачи газа дутья за устройством нагрева.

2. Способ по п. 1, отличающийся тем, что в тракте подогрева расположены два и более устройств подогрева, а положение участков подогрева может быть расположено параллельно или последовательно один за другим.

3. Способ по п. 1, отличающийся тем, что по мере расходования электродов осуществляют их непрерывное наращивание извне путем свинчивания частей вне устройства подогрева.

4. Устройство для высокотемпературного нагрева дутья способом по п. 1, характеризующееся тем, что содержит общий тракт подачи газа, участок разделения газового потока на входе в устройство по меньшей мере двух патрубков входа газа и общей смесительной камеры устройства подогрева, выполненной в виде трех скрепленных между собой частей, каждая из которых снабжена внутри цилиндрическим каналом, цилиндрические каналы частей соосны, центральная из трех частей общая смесительная камера устройства подогрева снабжена цилиндрическим каналом, боковые цилиндрические каналы - вихревые камеры - снабжены каналом входа газа в цилиндры со стороны, противоположной общей смесительной камере, с отверстиями подачи газа по каждому из них из закручивающих газовый поток аппаратов, с закруткой в них газа в спутном направлении друг относительно друга, при этом отношение диаметра центральной части цилиндрического канала общей смесительной камеры к диаметру боковых цилиндрических каналов равно 1,1-3,0, а протяженность центральной части цилиндрического канала общей смесительной камеры по оси составляет 0,1-2,0 диаметра бокового цилиндрического канала, с каждого из торцов цилиндров боковых каналов на оси выполнены отверстия с расположенными в них, закрепленными с возможностью перемещения в защитном цилиндре стержневыми наращиваемыми электродами, по одному электроду с каждой стороны камеры, расположенными соосно с цилиндром, между отверстием и защитным цилиндром с электродом выполнено герметичное уплотнение и электрическая изоляция, при этом внешние концы каждого стержневого электрода выведены вовне устройства, снабжены механизмом перемещения и механизмом наращивания каждого электрода путем свинчивания в процессе непрерывной работы устройства, механизмом подвода тока и удержания, и перемещения стержневого электрода, стержневые электроды выполнены из электропроводящего материала, заключены в защитные цилиндры с зазором между электродом и защитным цилиндром, с внешней стороны устройства размещены патрубки для подачи защищающего электроды газа в защитные цилиндры, в зазор между цилиндрами и электродами, привод перемещения электродов вдоль оси имеет ход для перемещения электрода от торца цилиндрического канала до соприкосновения друг с другом внутри камеры, оба упомянутых боковых цилиндрических канала и общая смесительная камера устройства подогрева находятся под плавающим потенциалом и электрически изолированы от обоих торцевых электродных узлов и друг друга, при этом смесительная камера устройства подогрева имеет отверстие для выхода газа, расположенное перпендикулярно оси вихревых камер, по касательной к образующей внутреннего диаметра смесительной камеры в направлении вектора вращения газа, при этом верхняя точка образующей отверстия является продолжением поверхности образующей смесительной камеры, при этом каждый из входных каналов газа снабжен устройством регулирования расхода газа.

5. Устройство по п. 4, характеризующееся тем, что обе вихревые камеры и смесительная камера выполнены из материала, проницаемого для газа, снабжены наружными кожухами - коллекторами для организации их охлаждения подачей газа через стенки, каждый из кожухов снабжен газоходом, соединенным с общим каналом подачи газа посредством дополнительного канала, с устройствами управления расходом для подачи газа через их проницаемые стенки в камеру устройства, а оба цилиндра со стороны смесительной камеры снабжены дополнительными закручивающими аппаратами, образующими вихревые камеры, подающие газ по каждому из них, с закруткой в них газа в спутном направлении друг относительно друга и общему потоку газа.

6. Устройство по п. 4, характеризующееся тем, что стержневые электроды выполнены из электропроводящего материала в виде графита.

| ЖУКОВ М.Ф | |||

| И ДР | |||

| ТЕХНИКА ЭЛЕКТРОДУГОВОГО НАГРЕВА ГАЗА | |||

| Учебное пособие, Свердловск, УПИ, 1988, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| СПОСОБ ВДУВАНИЯ ГОРЯЧИХ ВОССТАНОВИТЕЛЬНЫХ ГАЗОВ В ДОМЕННУЮ ПЕЧЬ | 2005 |

|

RU2277127C1 |

| Шахтная плазменная печь для восстановления металлов | 1989 |

|

SU1740425A1 |

| JP 5009526 A, 19.01.1993 | |||

| УРЕИДОПРОИЗВОДНЫЕ НАФТАЛИНФОСФОНОВЫХ КИСЛОТ ИЛИ ИХ ФАРМАЦЕВТИЧЕСКИ ПРИЕМЛЕМЫЕ СОЛИ И ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ НА ИХ ОСНОВЕ | 1995 |

|

RU2136692C1 |

Авторы

Даты

2023-11-28—Публикация

2022-10-28—Подача