Изобретение относится к трубопроводной технике, а именно к трубопроводам из теплоизолированных труб, проложенных по дну водоемов, в заболоченной или обводненной местности, в частности в условиях Крайнего Севера.

Известно, что для защиты теплоизоляционного слоя труб от влаги и внешнего механического воздействия используют защитные оболочки.

Например, в патенте РФ №138298 «Теплоизолированная труба» (приор. 18.09.2013, опубл. 10.03.2014) описана теплоизолированная труба, состоящая из проводящей трубы, на которой соосно расположена изолирующая труба. Объем между проводящей трубой и изолирующей трубой заполнен пенополиуретаном. На внешней поверхности проводящей трубы равномерно по поверхности установлены и закреплены трубы для греющего кабеля. Использование в качестве защитной оболочки изолирующей трубы повышает общий вес конструкции, а также повышает общую стоимость изготовления и логистических издержек при доставке такой трубы на место строительства трубопровода.

Для снижения весовых характеристик трубы в качестве оболочки используют оболочки из холоднокатаной оцинкованной или нержавеющей стали, которые изготавливают на автоматизированных технологических линиях.

Примером такого решения является конструкция, описанная в патенте РФ, выданном по заявке № 2020119143 с приоритетом от 09.06.2020 и принятая в качестве прототипа. В патенте описана оболочка для защиты обетонированных труб от внешнего воздействия. Она изготовлена методом спиральной навивки стальной ленты. Вальцовочный шов, соединяющий продольные стороны соседних витков навиваемой стальной ленты, выполнен с компенсационными зазорами между кромками стальной ленты и внутренней поверхностью загиба вальцовочного шва. Размеры зазоров находятся в диапазоне от 0,3 мм до 3 мм. Задачей, для решения которой было предложено изобретение, являлось создание высокоэффективной конструкции оболочки обетонированной трубы, в которой практически отсутствует возможность коробления замочного фальцевого шва, а также исключена возможность разрыва вальцовочного шва, соединяющего витки спиральновитой оболочки. Техническим результатом является повышение надежности защитного покрытия обетонированной трубы.

Заявленное в патенте решение практически удобно, так как такая надежная оболочка является также несъемной опалубкой при изготовлении трубы, в конкретном случае, с бетонным слоем. Однако это решение относится к трубе с бетонным слоем и не гарантирует изоляцию слоя, находящегося между проводящей трубой о защитной оболочкой от попадания влаги. Даже использование в компенсационных зазорах вальцовочного шва уплотнительного шнура из эластичного материала позволяет лишь повысить герметичность оболочки.

Возможность проникновения влаги под оболочку трубы, влечет за собой уменьшение свойств теплоизоляционного слоя труб до 30%. Особенно в случае использования для трубопроводов, проложенных по дну водоемов, в заболоченной или обводненной местности, в частности в условиях Крайнего Севера.

Задачей, которая была поставлена, являлось создание конструкции облегченной водонепроницаемой теплоизолированной трубы, позволяющей сократить общую стоимость изготовления и логистических издержек при доставке такой трубы на место строительства трубопровода.

Техническим результатом является получение конструкции оболочки для комплексной защиты теплоизолированных труб, гарантирующей защиту от механических воздействий при строительстве и гидроизоляцию при использовании на трубопроводах, проложенных, например, по дну водоемов, в заболоченной или обводненной местности, в частности в условиях Крайнего Севера.

Задача решается, а технический результат достигается тем, что оболочка для комплексной защиты теплоизолированных труб изготовлена методом спиральной навивки стальной ленты с фальцевым швом. Фальцевый шов соединяет продольные стороны соседних витков навиваемой стальной ленты и выполнен с зазорами между кромками стальной ленты и внутренней поверхностью загиба фальцевого шва. При этом зазоры в фальцевом шве заполнены эластичным гидрофобным материалом.

В частном случае эластичный гидрофобный материал может быть расположен на гибкой основе, причем гибкая основа может быть выполнена в виде ленты или в виде шнура.

Предпочтительно, чтобы на наружной поверхности оболочки было нанесено антифрикционное полимерное покрытие.

Выполнение фальцевого шва, соединяющего продольные стороны соседних витков навиваемой стальной ленты, с компенсационными зазорами между кромками стальной ленты и внутренней поверхностью загиба фальцевого шва, позволяет обеспечить взаимное перемещение соседних витков стальной ленты под воздействием внешних нагрузок при сохранении прочности конструкции к внешним воздействиям, а так-же заранее выполненные зазоры в фальцевом шве позволяют избежать коробления замочных фальцевых швов или разрыва фальцевого шва, так как взаимное смещение соседних витков стальной ленты компенсируется.

Это позволяет защитить теплоизоляционный слой трубы от внешнего механического воздействия при строительстве трубопровода, например методом протаскивания.

В качестве дополнительной защиты от внешнего механического воздействия при строительстве трубопровода возможно использование на наружной поверхности оболочки антифрикционного полимерного покрытия.

Заполнение зазоров, выполненных в фальцевом шве, эластичным гидрофобным материалом позволяют защитить теплоизоляционный слой трубы от проникновения и воздействия влаги. Причем следует отметить, что для гарантии гидроизоляции теплоизоляционного слоя от внешней влаги, эластичный гидрофобный материал должен полностью заполнять зазоры, выполненные в фальцевом шве.

Технологически эластичным гидрофобным материалом фальцевый шов заполняют в процессе его изготовления. Это может производиться заполнением шва непосредственно материалом, а также лентой с расположенным на ней эластичным гидрофобным материалом. Однако предпочтительно заполнять фальцевый шов шнуром, пропитанным эластичным гидрофобным материалом, так как при зажиме в процессе производства фальцевого шва происходит выдавливание эластичного гидрофобного материала в полости зазора из шнура и полное заполнение им всего зазора. При этом сам шнур является эффективным компенсатором, препятствующим взаимодействию между кромками стальной ленты и внутренней поверхностью загиба фальцевого шва.

Таким образом все признаки настоящего изобретения направлены на решение указанного технического результата, а именно получение конструкции оболочки для комплексной защиты теплоизолированных труб, гарантирующей защиту от механических воздействий при строительстве и гидроизоляцию при использовании на теплоизолированных трубопроводах.

В последующем заявляемое изобретение поясняется подробным описанием конкретного, но не ограничивающего настоящее решение, примера его выполнения и прилагаемыми чертежами, на которых:

фиг. 1 - вырыв разреза теплоизолированной трубы с оболочкой для комплексной защиты;

фиг. 2 - вариант оболочки для комплексной защиты теплоизолированных труб, с фальцевым швом, выполненным согласно изобретению;

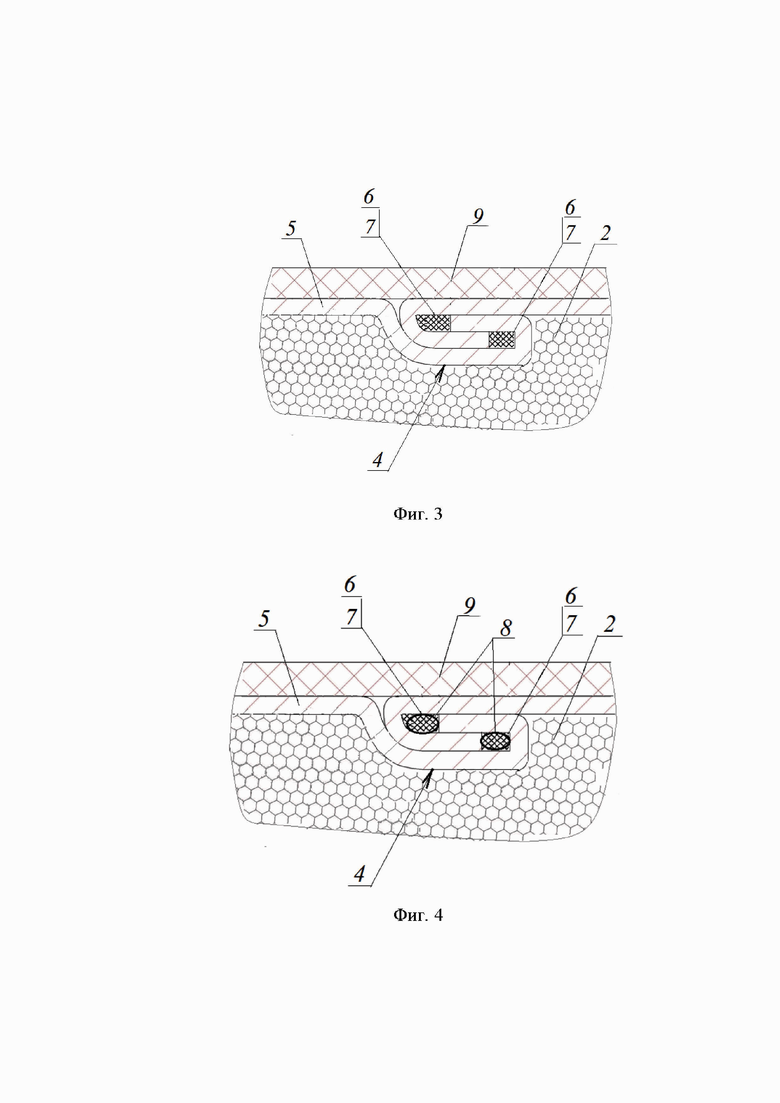

фиг. 3 - вариант оболочки с фальцевым швом и внешним покрытием из полимерного материала;

фиг. 4 - вариант оболочки с фальцевым швом со шнуром, пропитанным эластичным гидрофобным материалом.

Теплоизолированная труба, приведенная на фиг.1 состоит из проводящей трубы 1, на которой расположен теплоизолирующий слой 2, который защищен оболочкой 3 для комплексной защиты от механических воздействий при строительстве и гидроизоляцию при использовании на трубопроводах.

Оболочка 3 для комплексной защиты теплоизолированных труб, согласно заявляемому изобретению, выполнена как спирально-замковая конструкция с фальцевым швом 4. На фиг. 2 показан вырез А, см. фиг. 1 вариант фальцевого шва 4 оболочки 3 для комплексной защиты теплоизолированных труб. Стальная лента 5 спирально свита и ее два противоположных края соединены фальцевым швом 4. При этом, согласно изобретению, между кромками стальной ленты 5 и внутренней поверхностью загиба фальцевого шва 4 выполнены компенсационные зазоры 6, заполняемые эластичным гидрофобным материалом 7.

Изготовление стальных спирально-замковых оболочек с фальцевым швом 4 производится на навивочных станках, свивающих из стальной ленты «бесконечную» цилиндрическую оболочку, которая впоследствии нарезается под проектные размеры. Предпочтительно использовать оцинкованную стальную ленту.

В процессе навивки оболочки 3 происходит формирование и обжатие фальцевых швов 4. При этом, согласно изобретению, в компенсационные зазоры 6 фальцевых швов 4 производят закладку эластичного гидрофобного материала 7.

Также при изготовлении оболочки 3 возможно производить установку шнуров 8, пропитанным эластичным гидрофобным материалом 7, как это показано на фиг.4.

Для изготовления оболочки 3 необходимо смонтировать на станке формирующее кольцо, соответствующее наружному диаметру изготавливаемой оболочки. Выставить угол установки вальцовочного блока, соответствующий размеру формирующего кольца. Установить рулон стальной оцинкованной ленты на разматывающее устройство станка. Заправить начало ленты в приемные вальцы. После формирования первого витка соединить края ленты в замок, образующий фальцевый шов 4, с учетом компенсационных зазоров 6 и направить под зажимной валец.

Устанавливают носик подающего эластичный гидрофобный материал 7 устройства. При этом эластичный гидрофобный материал 7 может находиться в жидком состоянии или мягком пластичном состоянии. В другом варианте заводят в зазоры 6 шнуры 8, пропитанным эластичным гидрофобным материалом 7, например, полиуретановым каучуком или материалами на основе силикона. В этом случае шнур предварительно пропитывают, например, опуская в ванну с эластичным гидрофобным материалом 7, находящимся в жидком состоянии. Также возможна совместная подача шнура или ленты и гидрофобного материала, когда пропитка производится непосредственно в процессе изготовления оболочки под воздействием усилия, прилагаемого при формировании фальцевого шва.

Затем увеличивают давление зажимного вальца до получения плотного ровного соединения. Производят точную регулировку угла установки вальцовочного блока, добиваясь отсутствия волнистости (небольших гофр) на оболочке.

Как вариант, следующим процессом изготовления оболочки 3 является нанесение наружного защитного полимерного покрытия 9 на оболочку, который происходит на линиях нанесения защитного полимерного покрытия 9. Описываемый как пример вариант выполнения фальцевого шва 4 представлен на фиг. 3.

Для нанесения защитного полимерного покрытия 9 на спирально-замковую стальную оболочку производят перемещение оболочек по конвейеру. Это перемещение происходит в результате вращательно-поступательного движения по роликам конвейера. На конвейере последовательно производят предварительный нагрев оболочек, который осуществляется в проходной печи предварительного индукционного нагрева. Затем для придания шероховатости с целью лучшей адгезии полимерного покрытия 9 к поверхности стальной оболочки производят дробеметную обработку последней. Далее нагревают оболочку в печи основного индукционного нагрева. После чего наносят слой адгезива методом экструзии через плоскощелевую головку и производят прикатку слоя адгезива вращающимся роликом. Затем наносят наружный слой полимерного покрытия 9 методом экструзии, также через плоскощелевую головку. Расстояние между нанесением адгезива и слоя полимерного покрытия 9 должно быть подобрано таким образом, чтобы обеспечить расчетные температуры нанесения обоих составов. После нанесения слоя полимерного покрытия 9 производится его прикатка вращающимся роликом и нанесение (при наличие проектных требований) для шероховатости слоя синтер порошка, после чего оболочку с покрытием охлаждают в камере охлаждения.

При этом следует отметить, что, нагрев оболочки также позволяет проникнуть эластичному гидрофобному материалу 7 в объемы компенсационных зазоров 3, которые могли быть не заполнены в результате формирования и обжатия фальцевого шва 4. Это связано с тем, что, нагрев оболочки способствует размягчению гидрофобного материала 7, но при этом не приводит к его деградации.

Для производства теплоизолированной трубы с оболочкой для комплексной защиты, выполненной согласно изобретению, на стенде соосно устанавливают центральную проводящую трубу и оболочку. Устанавливают кольцевые заглушки на торцы оболочки. В цилиндрическое пространство, образовавшееся между центральной проводящей трубой и оболочкой, закачивают теплоизолирующее вещество, например, пенополиуретан.

Предложенная в изобретении конструкция оболочки проста, при этом она позволяет достичь заявляемый технический результат, а именно возможность изготовления оболочки для комплексной защиты теплоизолированных труб, гарантирующей защиту от механических воздействий при строительстве и гидроизоляцию при использовании на трубопроводах, проложенных, например, по дну водоемов, в заболоченной или обводненной местности, в частности в условиях Крайнего Севера.

Теплоизолированные трубы, изготовленные согласно изобретению, могут использоваться для прокладки трубопроводов бестраншейными, траншейными методами или надземной прокладки на следующих участках:

- горная местность и сложные грунтовые условия;

- подводные переходы, в том числе в морской воде;

- многолетнемерзлые грунты;

- переходы под железными и автомобильными дорогами;

- участки трубопровода, требующие дополнительной защиты изоляционного покрытия от повреждений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оболочка для защиты обетонированных труб | 2020 |

|

RU2735884C1 |

| МЕТАЛЛИЧЕСКАЯ ЗАГЛУШКА ИЗОЛЯЦИИ ДЛЯ ТЕПЛОИЗОЛИРОВАННОЙ ТРУБЫ ИЛИ ФАСОННОГО ИЗДЕЛИЯ | 2014 |

|

RU2588320C2 |

| ТЕРМОУСАЖИВАЮЩАЯСЯ МУФТА | 2007 |

|

RU2341717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ТРУБЫ | 2015 |

|

RU2602942C1 |

| Конструкция гидрозащищенного стыка труб с наружным бетонным покрытием | 2020 |

|

RU2750403C1 |

| КОМПЛЕКСНАЯ ИЗОЛЯЦИЯ СВАРНОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА И СПОСОБ ЕЁ ПРОИЗВОДСТВА | 2017 |

|

RU2696653C2 |

| Сильфонное компенсационное устройство для бесканальной прокладки трубопровода | 2016 |

|

RU2640136C2 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2021 |

|

RU2766464C1 |

| Способ герметизации стыка предварительно изолированных труб | 2015 |

|

RU2611218C1 |

| Способ герметизации стыка изолированных труб | 2015 |

|

RU2611112C1 |

Изобретение может быть использовано в трубопроводах, выполненных из теплоизолированных труб. Оболочка предназначена для комплексной защиты теплоизолированных труб, в которых в цилиндрическое пространство между центральной проводящей трубой и оболочкой закачано теплоизолирующее вещество (2). Оболочка изготовлена методом спиральной навивки стальной ленты (5) с фальцевым швом (4), соединяющим продольные стороны соседних витков навиваемой стальной ленты (5). Фальцевый шов (4) выполнен с зазорами (6) между кромками стальной ленты (5) и внутренней поверхностью загиба фальцевого шва (4). Зазоры в фальцевом шве (4) заполнены эластичным гидрофобным материалом (7). Технический результат заключается в защите от механических воздействий трубопроводов при строительстве и в обеспечении гидроизоляции проложенных трубопроводов. 4 з.п. ф-лы, 4 ил.

1. Оболочка для комплексной защиты теплоизолированных труб, в которых в цилиндрическое пространство между центральной проводящей трубой и оболочкой закачано теплоизолирующее вещество, при этом оболочка изготовлена методом спиральной навивки стальной ленты с фальцевым швом, соединяющим продольные стороны соседних витков навиваемой стальной ленты, который выполнен с зазорами между кромками стальной ленты и внутренней поверхностью загиба фальцевого шва, отличающаяся тем, что зазоры в фальцевом шве заполнены эластичным гидрофобным материалом.

2. Оболочка для комплексной защиты теплоизолированных труб по п. 1, отличающаяся тем, что эластичный гидрофобный материал расположен на гибкой основе.

3. Оболочка для комплексной защиты теплоизолированных труб по п. 2, отличающаяся тем, что гибкая основа выполнена в виде ленты.

4. Оболочка для комплексной защиты теплоизолированных труб по п. 2, отличающаяся тем, что гибкая основа выполнена в виде шнура.

5. Оболочка для комплексной защиты теплоизолированных труб по п. 1, отличающаяся тем, что на наружную поверхность оболочки нанесено антифрикционное полимерное покрытие.

| ТРУБА КОМБИНИРОВАННАЯ С БАЛЛАСТНЫМ ПОКРЫТИЕМ | 2006 |

|

RU2317469C1 |

| 0 |

|

SU198141A1 | |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2672198C2 |

| US 5700530 A, 23.12.1997 | |||

| CN 202791149 U, 13.03.2013. | |||

Авторы

Даты

2022-09-22—Публикация

2020-11-05—Подача