Изобретение относится к области строительства трубопроводов и предназначено для изоляции сварных соединений предварительно теплоизолированных трубопроводов, в том числе с наружным защитным и утяжеляющим бетонным покрытием, при надземной, наземной, подземной прокладке трубопроводов, а также при прокладке трубопроводов на морских шельфах, подводных переходах, в обводненной или заболоченной местности.

Известно устройство теплоизоляции сварного соединения теплоизолированного трубопровода, выполненное в виде заготовки, содержащей свальцованную под соответствующий диаметр трубопровода металлическую оболочку из листа толщиной 0,7-1,5 мм и нахлестом 40-100 мм вдоль образующей и полосу теплоизоляционного материала из вспененного каучука, ширина которой равна осевой длине зоны сварного соединения, подлежащей теплоизоляции, прикрепленную к внутренней поверхности средней части оболочки симметрично относительно осевой ее длины с отступами 40-100 мм, при этом нахлест и отступы по всему периметру покрыты герметиком толщиной 2,5-5 мм с нанесенной на поверхность герметика предохранительной лентой - RU 136525 U1, 2014 г.

Область применения устройства ограничена надземной прокладкой трубопровода из-за отсутствия гидроизоляции сварного соединения, а также применения металлической оболочки, что в условиях подземной или подводной прокладки трубопровода вызовет ее коррозию и сокращение срока службы трубопровода. Кроме того, в процессе монтажа трубопровода, в зоне сварного соединения возникают значительные упруго-деформационные нагрузки, в местах установки металлического листа на защитную оболочку теплоизолированной трубы возможны нарушения герметичности соединения.

Известно устройство теплоизоляционного стыка предварительно теплоизолированных трубопроводов, включающее термоусадочное полимерное покрытие, присоединенное с охватом его концами оболочек из полиэтилена низкого давления и изолированных теплоизоляционным материалом, и соединенных между собой сваркой стальных трубопроводов, теплоизоляционный материал - пенополиуретан, заполняющий изолируемое пространство стыка, металлический кожух, обернутый вокруг стыка и установленный симметрично относительно центра стыка, пенополиуретан, заполняющий пространство между внутренней поверхностью металлического кожуха, наружной поверхностью соединенных между собой трубопроводов и торцами теплоизолированного материала этих трубопроводов, и полимерное покрытие в виде термоусадочного полотна с клеевым слоем, накладываемого на металлический кожух - RU 2235246 С2, 2004 г.

Недостатки известного решения заключаются в следующем.

Гидроизоляция тепловой изоляции выполнена в виде термоусадочного полимерного полотна с клеевым слоем, который по своим техническим характеристикам не является достаточно прочным материалом. При незначительных механических воздействиях на стык (во время строительства или эксплуатации трубопровода) или при некачественной установке термоусадочного полимерного полотна нарушается гидроизоляция тепловой изоляции труб, пенополиуретан впитывает и удерживает в ячейках воду, при этом ухудшаются свойства материала, что приводит к потере теплоизоляционных свойств и уменьшению прочности пенополиуретана.

Способ выполнения теплоизоляции стыка неэффективен по следующим причинам:

- существует вероятность потери герметичности стыкового соединения при укладке трубопровода, вызванная упругой деформацией стыкового соединения при обеспечении проектного радиуса изгиба или же внешними механическими воздействиями, например, при укладке трубопровода бестраншейными способами укладки;

- при прокладке трубопроводов на подводных переходах, в том числе - на больших глубинах, бестраншейным способом, методом протаскивания, на теплоизоляционное покрытие трубопровода, в осевом направлении, действует значительное усилие сдвига (срыва), возможным результатом которого является срыв теплоизоляционного покрытия, нанесенного на антикоррозионное покрытие трубы, сцепление между которыми происходит за счет адгезии пенополиуретана и антикоррозионного покрытия трубы.

Наиболее близким аналогом из известных устройств и способов изоляции стыков труб, применяемых в настоящее время, является следующая технология: на стык крепятся пенополиуретановые полуцилиндры (ППУ скорлупы), соединение которых между собой осуществляется с помощью полиуретанового клея. Пенополиуретановые полуцилиндры диаметром и толщиной соответствуют типу изоляции трубы; поверх них крепится вальцованный лист из оцинкованной стали, все швы между ППУ скорлупой и изоляцией трубы изолируют герметиком или монтажной пеной. Для качественной защиты пенополиуретана от воздействия ультрафиолетового излучения и атмосферных осадков поверхность скорлуп необходимо закрывать, нанося на их поверхность полимерные полиуретановые мастики или оцинкованные кожухи - см. в Интернете: ООО ТПК «ГидроЧерМет» «Изоляция стыков труб в ППУ ОЦ изоляции» - копия приложена.

Область применения технологии ограничена надземной прокладкой трубопроводов по следующим причинам.

Лист из оцинкованный стали не может использоваться в качестве гидроизоляционного покрытия ППУ скорлуп, т.к. в местах его установки на защитную оболочку теплоизолированной трубы и местах нахлеста не будет обеспечена герметичность соединения из-за отсутствия плотного прилегания оцинкованного листа.

Кроме того, в случае обеспечения какими-либо средствами герметичности прилегания оцинкованного листа и его нахлеста при подземной и подводной прокладке трубопровода, оцинкованный лист подвергается коррозии, срок службы сокращается прямо пропорционально уровню коррозионной активности среды, в которой проложен трубопровод.

Во время монтажа трубопровода, в соответствии с проектными решениями и выбранными способами строительства, трубопровод подвергается упругому изгибу; в местах сварных соединений усилие изгиба будет максимальным, т.к. жесткость трубопровода в этом сечении минимальная. Существует вероятность пластичной деформации оцинкованного листа при изгибе трубопровода и потери герметичности стыкового соединения в местах контакта с трубой, что, в свою очередь, приведет к намоканию ППУ скорлуп и потере теплоизоляционных свойств.

Применение полиуретановой мастики в качестве гидроизоляционного покрытия невозможно по следующим причинам.

Технологически сложно обеспечить нанесение полиуретановой мастики на всю поверхность теплоизоляционных сегментов и проконтролировать качество и сплошность нанесенного покрытия, особенно - в местах контакта сегментов с торцевой поверхностью тепловой изоляции труб. Существует также вероятность потери герметичности стыкового соединения при укладке трубопровода, вызванная упругой деформацией стыкового соединения, т.к. слой мастики не упрочняет конструкцию, а лишь создает тонкий гидроизоляционный слой. Кроме того, из-за низких механических свойств конструкции при незначительных механических воздействиях, возникающих во время монтажа и эксплуатации трубопровода, вероятно повреждение слоя мастики, что способствует потере герметичности стыка и, соответственно, намоканию ППУ скорлуп, т.е. потере теплоизоляционных свойств.

Таким образом, указанные недостатки ограничивают область применения технологии надземной прокладкой трубопроводов из-за отсутствия гидроизоляции, средств усиления зоны стыка и несоответствующих такому применению упруго-деформационных характеристик.

В связи с этим, техническая задача, решаемая вариантами изобретения, заключается в расширении области применения путем обеспечения возможности надземной, наземной, подземной прокладки трубопроводов, а также прокладке трубопроводов на морских шельфах, подводных переходах, в обводненной или заболоченной местности. Эта задача решена за счет улучшения качества тепловой изоляции и гидроизоляции сварного соединения, усиления зоны сварного соединения и повышения его упруго-деформационных свойств.

Эта задача решена как устройством комплексной изоляции сварного соединения трубопровода, так и способом ее производства.

Комплексная изоляция сварного соединения трубопровода, содержит теплоизоляционные сегменты, установленные и закрепленные поверх антикоррозионного покрытия сварного соединения и герметизирующий состав в зазорах между антикоррозионным покрытием сварного соединения, теплоизоляционными сегментами и торцами покрытий трубопровода, при этом в качестве герметизирующего состава использован заливочный полиуретан.

Кроме того, конкретные выполнения предлагаемого устройства заключаются в следующем:

- на отвержденной поверхности заливочного полиуретана дополнительно содержится кожух из металла, или композита, или полимера;

- под краями кожуха, установленными на наружной поверхности теплоизоляционного или бетонного покрытия трубопровода, уложен уплотнительный материал;

- кожух содержит одно или несколько заливочных отверстий;

- теплоизоляционные сегменты выполнены из пенополиуретана, или пенополимерминеральных материалов, или пеностекла, или пенополистирола, или вспененного каучука.

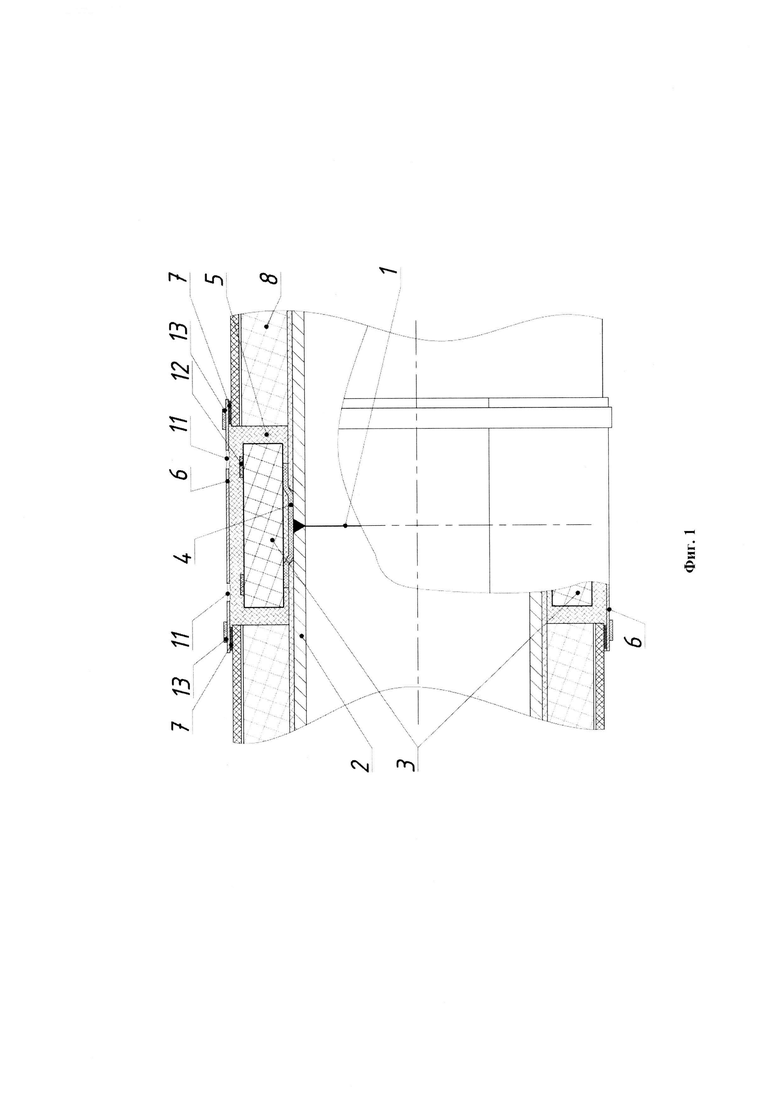

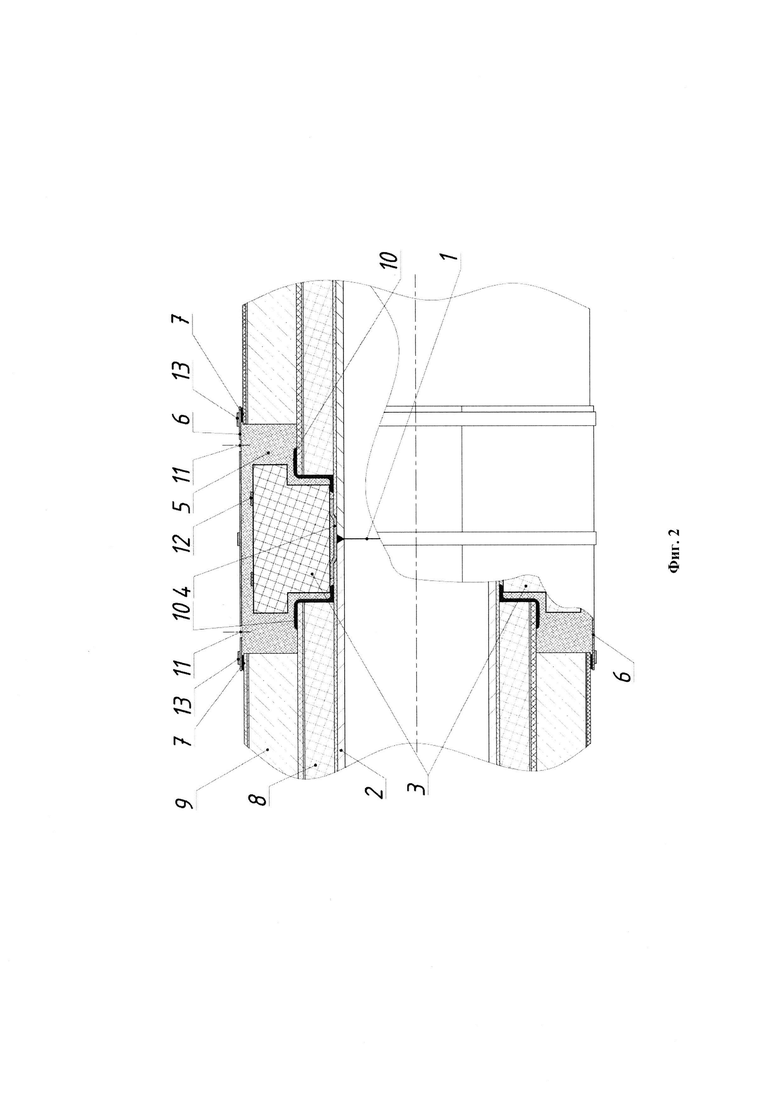

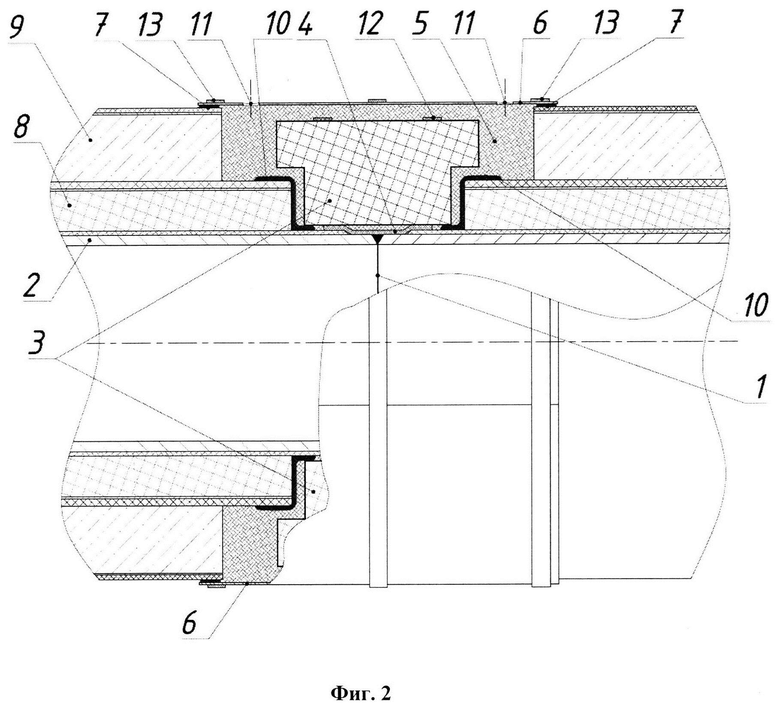

На фиг. 1 показана структура устройства комплексной изоляции сварного соединения теплоизолированной трубы, на фиг. 2 показана структура комплексной изоляции сварного соединения трубы с теплоизоляционным и бетонным покрытием.

Комплексная изоляция сварного соединения 1 трубопровода 2 содержит теплоизоляционные сегменты 3, установленные на антикоррозионном покрытии 4 сварного соединения 1. Теплоизоляционные сегменты 3 могут выполняться из пенополиуретана, или пенополимерминеральных материалов, или пеностекла, или пенополистирола, или вспененного каучука.

В зазорах между антикоррозионным покрытием 4 сварного соединения 1, теплоизоляционными сегментами 3 и торцами покрытий трубопровода 2 содержится герметизирующий состав - заливочный полиуретан 5.

Заливочный полиуретан 5 обеспечивает гидроизоляцию тепловой изоляции - теплоизоляционных сегментов 3. Полиуретан - двухкомпонентный материал быстрого отверждения, обладающий высокими прочностными характеристиками и создающий по периметру сегментов 3 монолитный гидроизолирующий слой.

В соответствии со способом производства комплексной изоляции, описанным ниже, поверх теплоизоляционных сегментов 3 с технологическим зазором устанавливают кожух 6 из металла, или композита, или полимера, который, после заливки полиуретана 5 и его отверждения, снимают или оставляют в качестве дополнительной защиты.

Размер технологического зазора при установке кожуха 6 обусловлен высотой сегментов 3 и толщиной уплотнительного материала 7 под краями кожуха 6, которые установлены на наружной поверхности теплоизоляционного покрытия 8 или бетонного покрытия 9 трубопровода 2 (фиг. 2). Технологический зазор, после заливки и отверждения полиуретана 5, определяет толщину защитного гидроизоляционного слоя над теплоизоляционными сегментами 3, и рассчитывается, исходя из конкретных проектно-технических требований и условий прокладки трубопровода. Торцы теплоизоляционного покрытия 8 могут быть предварительно гидроизолированы с помощью торцевых термоусаживаемых заглушек 10 или другим способом, в соответствии с требованиями проекта (фиг. 2).

Основной функцией бетонного покрытия 9 является балластировка трубопровода 2 и, кроме того, защита металла трубы и всех изолирующих слоев от механических повреждений.

Кожух 6 содержит одно или несколько заливочных отверстий 11. На фиг. 1, 2 их показано два.

Усиление зоны сварного соединения с помощью предлагаемых средств позволяет сохранять целостность изоляции, исключая также ее деформацию во время монтажа трубопровода, когда он подвергается упругому изгибу. Кроме того, герметичность стыкового соединения в местах контакта с трубой сохраняет теплоизоляционные свойства сегментов 3.

Предлагаемая структура представляет собой комплексную изоляцию, обеспечивающую надежную теплоизоляцию и гидроизоляцию, позволяющую усилить зону сварного соединения, создав монолитную конструкцию, имеющую хорошую адгезию и высокие прочностные характеристики.

Поставленная техническая задача решается также способом производства комплексной изоляции сварного соединения трубопровода, при котором в зоне сварного соединения, поверх антикоррозионного покрытия, устанавливают и закрепляют теплоизоляционные сегменты, поверх которых, по окружности, с технологическим зазором, устанавливают и закрепляют кожух, через заливочные отверстия которого производят заливку герметизирующего состава, в качестве которого используют заливочный полиуретан.

В частных случаях применения способа предлагается следующее:

- под края кожуха на наружную поверхность теплоизоляционного или бетонного покрытия трубопровода укладывают уплотнительный материал;

- кожух выполняют из металла, или композита, или полимера;

- кожух содержит одно или несколько заливочных отверстий;

- кожух закрепляют двумя или более стяжными лентами;

- теплоизоляционные сегменты выполнены из пенополиуретана, или пенополимерминеральных материалов, или пеностекла, или пенополистирола, или вспененного каучука;

- теплоизоляционные сегменты закрепляют одной или более стяжными лентами.

Способ производства комплексной изоляции реализуется следующим образом.

В зоне сварного соединения 1, поверх антикоррозионного покрытия 4, устанавливают теплоизоляционные сегменты 3, выполненные из пенополиуретана, или пенополимерминеральных материалов, или пеностекла, или пенополистирола, или вспененного каучука. Теплоизоляционные сегменты 3 закрепляют одной или более стяжными лентами 12.

Поверх сегментов 3, по окружности, с заходом на края наружной поверхности теплоизоляционного покрытия 8 (фиг. 1) или бетонного покрытия 9 (фиг. 2), трубопровода 2 устанавливают кожух 6 из металла, или композита, или полимера. При этом между краями кожуха 6 и покрытием 8 (или покрытием 9) укладывают уплотнительный материал 7. Так образуется технологический зазор, обусловленный высотой сегментов 3 и толщиной уплотнительного материала 7 под краями кожуха 6, который после заливки и отверждения полиуретана 5 определяет толщину защитного гидроизоляционного слоя над теплоизоляционными сегментами 3 и рассчитывается, исходя из конкретных проектно-технических требований и условий прокладки трубопровода.

Кожух 6 закрепляют двумя или более стяжными лентами 13, после чего через заливочные отверстия 11 производят заливку герметизирующего состава - заливочного полиуретана 5.

После заливки полиуретана 5 и его отверждения, кожух 6 снимают или оставляют: в этом случае он служит в качестве дополнительной защиты. Его наличие диктуется условиями эксплуатации трубопровода, экономическими параметрами, требованием заказчика.

Соответствие заявляемых объектов критерию «изобретательский уровень» следует из того, что в комплексной изоляции стыкового соединения трубопровода заливочный полиуретан обнаруживает новое свойство, неизвестное в аналогах и источниках информации, описывающих свойства этого вещества; это свойство - способность получения с помощью заливочного полиуретана при его использовании для заливки тепло- и антикоррозионной изоляции стыкового соединения трубопровода качественных упруго-деформационных и прочностных характеристик, которые способствуют предотвращению смещения тепловой изоляции труб и усилению зоны сварного соединения при прокладке трубопровода в сложных условиях.

Отличительному признаку соответствует сходный признак прототипа (полиуретановая мастика), но он не способен при его использовании в заявленном объекте проявить свойства предлагаемой смеси.

В результате - новая совокупность признаков: известный набор теплогидроизоляции, антикоррозионного покрытия, совместно с заливочным полиуретаном при изоляции стыка трубопровода - в устройстве и известные приемы получения этого комплексного изолирующего покрытия - в способе, и новые условия их проведения с применением заливочного полиуретана, приводят к возникновению неизвестного свойства - значительного улучшения упруго-деформационных и прочностных характеристик для предотвращения смещения тепловой изоляции труб и усилению зоны сварного соединения при прокладке трубопровода в сложных условиях.

Все изложенное является доказательством соответствия предлагаемых вариантов критерию «изобретательский уровень».

Таким образом комплексная изоляция стыкового соединения трубопровода решает следующие задачи: усиление тепловой изоляции, повышение надежности гидроизоляции, защита от разнонаправленных механических воздействий антикоррозионной и тепловой изоляции сварного соединения труб и материала труб, повышение упруго-деформационных свойств зоны сварного соединения за счет ее усиления, т.е. создания монолитной конструкции стыкового соединения для предотвращения смещения тепловой изоляции труб при прокладке трубопровода в сложных условиях (прокладка трубопроводов в море на больших глубинах, бестраншейные методы прокладки трубопроводов, прокладка методом протаскивания).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОТИВОПОЖАРНОЙ И ТЕПЛОВОЙ ИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575533C2 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575522C2 |

| Теплогидроизолированное трубопроводное изделие для высокотемпературных тепловых сетей, теплотрасс и технологических трубопроводов и способ его изготовления | 2017 |

|

RU2669218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ТРУБЫ | 2015 |

|

RU2602942C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ ПОДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575528C2 |

| Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием (варианты) | 2017 |

|

RU2637595C1 |

| СПОСОБ МОНТАЖА ТЕПЛОИЗОЛЯЦИИ СВАРНОГО СТЫКА ТРУБ ДЛЯ НАДЗЕМНОЙ ПРОКЛАДКИ | 2012 |

|

RU2530943C2 |

| СПОСОБ МОНТАЖА ПРОТИВОПОЖАРНЫХ ВСТАВОК ДЛЯ ТРУБ В ТЕПЛОИЗОЛЯЦИИ | 2012 |

|

RU2530949C2 |

| СПОСОБ МОНТАЖА ТЕПЛОИЗОЛЯЦИИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ | 2012 |

|

RU2530985C2 |

| Способ изготовления труб с комбинированной тепловой изоляцией для теплотрасс | 2017 |

|

RU2661563C2 |

Группа изобретений относится к области строительства трубопроводов и предназначена для изоляции сварных соединений предварительно теплоизолированных трубопроводов, в том числе с наружным защитным и утяжеляющим бетонным покрытием. Комплексная изоляция содержит теплоизоляционные сегменты 3, установленные и закрепленные поверх антикоррозионного покрытия 4 сварного соединения 1 и герметизирующий состав в зазорах между антикоррозионным покрытием 4 сварного соединения 1, теплоизоляционными сегментами 3 и торцами покрытий трубопровода. В качестве герметизирующего состава использован заливочный полиуретан 5. По краям кожуха 6 на наружной поверхности покрытия трубопровода уложен уплотнительный материал. Сущность способа: в зоне сварного соединения 1, поверх антикоррозионного покрытия 4, устанавливают и закрепляют теплоизоляционные сегменты 3, поверх которых, по окружности, с технологическим зазором, устанавливают и закрепляют кожух 6, через заливочные отверстия 11 которого производят заливку заливочного полиуретана 5. Технический результат: усиление тепловой изоляции, повышение надежности гидроизоляции, защита от разнонаправленных механических воздействий антикоррозионной и тепловой изоляции сварного соединения труб и материала труб, повышение упруго-деформационных свойств зоны сварного соединения за счет ее усиления. 2 н. и 9 з.п. ф-лы, 2 ил.

1. Комплексная изоляция сварного соединения трубопровода, содержащая теплоизоляционные сегменты, установленные и закрепленные поверх антикоррозионного покрытия сварного соединения, поверх теплоизоляционных сегментов установлен и закреплен кожух, а в зазорах между антикоррозионным покрытием сварного соединения, теплоизоляционными сегментами, торцами покрытий трубопровода и кожухом размещен заливочный полиуретан, отличающаяся тем, что под краями кожуха на наружной поверхности покрытия трубопровода уложен уплотнительный материал.

2. Комплексная изоляция по п. 1, отличающаяся тем, что кожух выполнен из металла, или композита, или полимера.

3. Комплексная изоляция по п. 1, отличающаяся тем, что уплотнительный материал уложен под краями кожуха на наружной поверхности теплоизоляционного или бетонного покрытия трубопровода.

4. Комплексная изоляция по п. 1, отличающаяся тем, что кожух содержит одно или несколько заливочных отверстий.

5. Комплексная изоляция по п. 1, отличающаяся тем, что теплоизоляционные сегменты выполнены из пенополиуретана, или пенополимерминеральных материалов, или пеностекла, или пенополистирола, или вспененного каучука.

6. Способ производства комплексной изоляции сварного соединения трубопровода, при котором в зоне сварного соединения поверх антикоррозионного покрытия устанавливают и закрепляют теплоизоляционные сегменты, поверх которых по окружности устанавливают и закрепляют кожух, через заливочные отверстия которого производят заливку заливочного полиуретана, отличающийся тем, что перед заливкой заливочного полиуретана под края кожуха на наружную поверхность покрытия трубопровода укладывают уплотнительный материал.

7. Способ по п. 6, отличающийся тем, что уплотнительный материал укладывают под края кожуха на наружную поверхность теплоизоляционного или бетонного покрытия трубопровода.

8. Способ по п. 6, отличающийся тем, что кожух выполняют из металла, или композита, или полимера.

9. Способ по п. 6, отличающийся тем, что кожух закрепляют двумя или более стяжными лентами.

10. Способ по п. 6, отличающийся тем, что теплоизоляционные сегменты выполнены из пенополиуретана, или пенополимерминеральных материалов, или пеностекла, или пенополистирола, или вспененного каучука.

11. Способ по п. 6, отличающийся тем, что теплоизоляционные сегменты закрепляют одной или более стяжными лентами.

| Способ мойки стеклянной тары и машина для его осуществления | 1987 |

|

SU1504214A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ ПОДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575528C2 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575522C2 |

| ТЕПЛОИЗОЛИРОВАННЫЙ СТЫК ПРЕДВАРИТЕЛЬНО ТЕПЛОИЗОЛИРОВАННЫХ ТРУБОПРОВОДОВ, СПОСОБ ЕГО ВЫПОЛНЕНИЯ И СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2000 |

|

RU2178859C2 |

| CN 201057317 Y, 07.05.2008 | |||

| WO 2015143289 A1, 24.09.2015. | |||

Авторы

Даты

2019-08-05—Публикация

2017-02-09—Подача