Область техники

Настоящее изобретение относится к смазочной композиции. Более конкретно, настоящее изобретение относится к комплексной кальциевой смазочной композиции.

Уровень техники

В последнее время, в связи с прогрессом машинных технологий, смазочные материалы используются в более жестких окружающих условиях, поэтому увеличилась потребность в улучшении эксплуатационных характеристик смазочных материалов при высоких температурах.

В число таких материалов входят, например, комплексные литиевые смазки, применимые в более широком температурном диапазоне, чем литиевые смазки, которые были предложены для смазок на основе литиевого мыла. Однако в последнее время увеличился спрос на литий, который является сырьем для литиевых смазок, поэтому существуют опасения относительно связанного с этим возможного роста цен на литий и надежности его будущих поставок.

С другой стороны, мочевинные смазочные материалы тоже широко используются в качестве термостойких смазок, но некоторые материалы, используемые в качестве сырья, включают высокотоксичные вещества, и при обращении с ними во время производства требуется большая осторожность. Поэтому существует потребность в экологически безопасных и термостойких сырьевых материалах для создания смазочных композиций, запасы которых обеспечивают стабильность поставок.

Исходя из вышеописанных предпосылок, в настоящем изобретении предложена комплексная кальциевая смазка в соответствии с JP5943479 в качестве смазки, способной сохранять подходящую консистенцию даже с небольшим количеством загустителя.

Тем не менее, в связи с дальнейшим расширением потребностей рынка, настоятельно необходимо создание смазки с повышенным сопротивлением сдвигу.

Заявители обнаружили, что указанные выше проблемы сопротивления сдвигу (умягчения) могут быть решены путем дополнительного введения специфической карбоновой кислоты в компонент комплексного кальциевого загустителя, состоящего из высшей жирной кислоты, низшей жирной кислоты и ароматической карбоновой кислоты.

Сущность изобретения

Настоящее изобретение относится к смазочной композиции, содержащей базовое масло и комплексное кальциевое мыло в качестве загустителя, в котором в качестве карбоновых кислот, составляющих комплексное кальциевое мыло, используют замещенную или незамещенную C18-22 высшую моножирную кислоту с прямой цепью, замещенную или незамещенную ароматическую монокарбоновую кислоту, имеющую бензольное кольцо; насыщенную С2-4 низшую моножирную кислоту с прямой цепью; и замещенную или незамещенную насыщенную дикарбоновую кислоту.

Настоящее изобретение относится также к указанной смазочной композиции, в которой массовое отношение соединения дикарбоксилата кальция к общему количеству загустителя смазочной композиции составляет от 5 до 70%.

Настоящее изобретение относится также к указанной смазочной композиции, в которой замещенная или незамещенная насыщенная дикарбоновая кислота имеет от 4 до 20 атомов углерода.

Подробное описание сущности изобретения

По сравнению с обычной комплексной кальциевой смазкой, комплексная кальциевая смазочная композиция по настоящему изобретению обеспечивает превосходное сопротивление сдвигу.

Ниже будет описан вариант реализации настоящего изобретения, но технический объем настоящего изобретения никоим образом не ограничен этим вариантом реализации.

В качестве важных структурных компонентов, смазочная композиция по настоящему варианту реализации содержит «базовое масло» и «загуститель». В дальнейшем компоненты, включенные в состав смазочной композиции, количество (смешиваемое количество) каждого компонента в составе смазочной композиции, способ получения смазочной композиции, ее свойства и использование будут описаны в указанном порядке.

Базовое масло, используемое в смазочной композиции по настоящему варианту реализации, конкретно не ограничено. Например, можно применять масло, используемое в обычных смазочных композициях, такое как минеральное масло, синтетическое масло, животные и растительные масла или их смеси. В качестве конкретных примеров, можно привести базовые масла, относящиеся к Группе 1, Группе 2, Группе 3, Группе 4 и т.п. по классификации базовых масел API (American Petroleum Institute), которые могут использоваться по отдельности или в виде смеси.

Примеры базовых масел Группы 1 включают парафиновые минеральные масла, которые могут быть получены очисткой дистиллята смазочного масла, полученного при атмосферной перегонке сырой нефти, путем соответствующего сочетания методов очистки растворителем, гидропереработки, депарафинизации или т.п. Примеры базовых масел Группы 2 включают парафиновые минеральные масла, которые могут быть получены очисткой дистиллята смазочного масла, полученного при атмосферной перегонке сырой нефти, путем соответствующего сочетания средств гидрогенолиза, депарафинизации или т.п. Базовое масло Группы 2, очищенное гидропереработкой по технологии Gulf или т.п., имеет содержание серы менее 10 ч/млн и содержание ароматических соединений 5% или менее и может предпочтительно использоваться в настоящем изобретении.

Примеры базовых масел Группы 3 и базовых масел Группы 2 плюс включают парафиновые минеральные масла, которые могут быть получены в результате высокой степени гидропереработки дистиллята смазочного масла, полученного при атмосферной перегонке сырой нефти, базовые масла, очищенные по технологии ISODEWAX, в соответствии с которой парафин, полученный в процессе депарафинизации, превращают/депарафинируют в изопарафин, и базовые масла, очищенные по технологии Mobil изомеризации парафина, и эти масла также предпочтительно можно использовать в настоящем варианте реализации.

Примеры синтетических масел включают полиолефины, диэфиры двухосновной кислоты, триэфиры тримеллитовой кислоты, сложные эфиры полиолов, алкилбензолы, алкилнафталины, сложные эфиры, полиоксиалкиленгликоли, сложные эфиры полиоксиалкиленгликолей, простые эфиры полиоксиалкиленгликолей, полифениловые эфиры, диалкил дифениловые эфиры, фторсодержащие соединения (перфторполиэфир, фторированный полиолефин и т.п.), силиконы и т.п. Вышеупомянутые полиолефины включают различные олефиновые полимеры и их гидриды. Могут быть использованы любые олефины, их примеры включают этилен, пропилен, бутен, α-олефины, имеющие 5 или более атомов углерода, и т.п. Полиолефины могут быть получены с использованием одного из вышеупомянутых олефинов или комбинации двух или более из них. В частности, в качестве полиолефина предпочтительно используется так называемый поли-α-олефин (PAO), который представляет собой базовое масло Группы 4.

Масла, синтезированные по методу GTL (газ-жидкость) по технологии Фишера-Тропша, который представляет собой технологию получения жидкого топлива из природного газа, имеют значительно более низкое содержание серы и ароматических соединений, а также значительно более высокий показатель парафинового компонента, чем минеральные базовые масла, полученные рафинированием сырой нефти, и поэтому демонстрируют превосходную устойчивость к окислению и чрезвычайно малые потери на испарение. Таким образом, эти масла можно предпочтительно использовать в качестве базового масла по настоящему варианту реализации.

Загуститель, используемый в настоящем варианте реализации, представляет собой комплексное кальциевое мыло, полученное проведением реакции множества карбоновых кислот со специфическим основанием (типичные примеры включают гидроксид кальция). В данном документе термин «комплексное» применительно к комплексному кальциевому мылу по настоящему варианту реализации означает, что используется множество карбоновых кислот. Существуют четыре исходные карбоновые кислоты для получения кальциевого комплексного мыла по настоящему варианту реализации, которые представляют собой (1) высшую жирную кислоту, (2) ароматическую монокарбоновую кислоту, (3) низшую жирную кислоту и (4) дикарбоновую кислоту. Следует отметить, что карбоновые кислоты, отличные от указанных, могут использоваться без выхода за пределы объема настоящего изобретения. Ниже будут подробно описаны фрагменты карбоновых кислот (анионные фрагменты) в комплексном кальциевом мыле.

Высшая жирная кислота, используемая в настоящем варианте реализации, представляет собой С18-22 высшую жирную кислоту с прямой цепью. В данном варианте реализации, высшая жирная кислота с прямой цепью может быть незамещенной или замещенной одним или несколькими заместителями (например, гидроксильной группой или т.п.). Высшая жирная кислота с прямой цепью может быть насыщенной или ненасыщенной, но предпочтительно она представляет собой насыщенную жирную кислоту. Конкретные примеры насыщенной жирной кислоты включают стеариновую кислоту (октадекановую кислоту, C18), туберкулостеариновую кислоту (нонадекановую кислоту, C19), арахидиновую кислоту (икозановую кислоту, C20), хеникозановую кислоту (C21), бегеновую кислоту (докозановую кислоту, C22) и гидроксистеариновую кислоту (C18, гидрогенизированную жирную кислоту касторового масла), а примеры ненасыщенной жирной кислоты включают олеиновую кислоту, линолевую кислоту, линоленовую кислоту (C18), гадолеиновую кислоту, эйкозадиеновую кислоту, мидовую кислоту (C20), эруковую кислоту, докозадиеновую кислоту ( С22) и т.п. Вместо высших жирных кислот, может использоваться гидрогенизированное масло, полученное добавлением водорода в присутствии катализатора, такого как никель, к маслам и жирам, богатым ненасыщенными жирными кислотами, таким как касторовое масло. Эти кислоты могут быть использованы по отдельности или в комбинации. Например, в случае включения ненасыщенной жирной кислоты, насыщенную жирную кислоту предпочтительно использовать в комбинации.

Ароматическая монокарбоновая кислота, используемая в настоящем варианте реализации, представляет собой замещенную или незамещенную ароматическую монокарбоновую кислоту, имеющую бензольное кольцо. В настоящем варианте реализации, ароматическая монокарбоновая кислота может быть незамещенной или замещенной одним или несколькими заместителями (например, о-, м- или п-алкильной группой, гидроксигруппой, алкоксигруппой или т.п.). Конкретные примеры включают бензойную кислоту, метилбензойную кислоту {толуиловую кислоту (п-, м-, о-)}, диметилбензойную кислоту (ксилиловую кислоту, гемеллитовую кислоту, мезитиленовую кислоту), триметилбензойную кислоту {прегнитиловую кислоту, дуриловую кислоту, изодуриловую кислоту (α-, β-, γ-)}, 4-изопропилбензойную кислоту (куминовую кислоту), гидроксибензойную кислоту (салициловую кислоту), дигидроксибензойную кислоту {пирокатеховую кислоту, резорциловую кислоту (α-, β-, γ-), гентизиновую кислоту, протокатеховую кислоту}, тригидроксибензойную кислоту (галлиевую кислоту), гидроксиметилбензойную кислоту {крезотиновую кислоту (п-, м-, о-)} дигидроксиметилбензойную кислоту (орселлиновую кислоту), метоксибензойную кислоту {анисовую кислоту (п-, м -, o-)}, диметоксибензойную кислоту (вератровую кислоту), триметоксибензойную кислоту (азароновую кислоту), гидроксиметоксибензойную кислоту (ванилиновую кислоту, изованилиновую кислоту) и гидроксидиметоксибензойную кислоту (сиреневую кислоту). Они могут использоваться по отдельности или в комбинации. В настоящем описании алкил в «заместителе» и алкильный фрагмент в алкоксигруппе представляют собой, например, 1-4 алкилы с прямой или разветвленной цепью.

Низшая жирная кислота, которая используется в настоящем варианте реализации, представляет собой насыщенную низшую С2-4 жирную кислоту с прямой цепью. Конкретные примеры включают уксусную кислоту (С2), пропионовую кислоту (С3) и масляную кислоту (С4). Из них уксусная кислота (С2) является особенно предпочтительной. Они могут использоваться по отдельности или в комбинации.

Дикарбоновая кислота, которая используется в настоящем варианте реализации, представляет собой замещенную или незамещенную насыщенную дикарбоновую кислоту. В настоящем варианте реализации, насыщенная дикарбоновая кислота может быть незамещенной или замещенной одним или несколькими заместителями (например, гидроксильной группой или т.п.). Насыщенная дикарбоновая кислота может быть либо с прямой, либо с разветвленной цепью, но, предпочтительно, она имеет прямую цепь. Количество атомов углерода в насыщенной дикарбоновой кислоте (в случае разветвленной цепи, общее количество атомов углерода в основной цепи и боковой цепи) особо не ограничено, но, предпочтительно, оно составляет от 4 до 20, более предпочтительно, от 4 до 16 и, особенно предпочтительно, от 4 до 10. Конкретные примеры подходящих дикарбоновых кислот включают щавелевую кислоту (C2), малоновую кислоту (C3), янтарную кислоту (C4), пентандииновую кислоту (C5), такую как 2-метилсукциновая кислота и глутаровая кислота, гександиовую кислоту (C6), такую как адипиновая кислота, гептандиовую кислоту (C7), такую как пимелиновая кислота, октандиовую кислоту (C8), такую как субериновая кислота, нонандиовую кислоту (C9), такую как азелаиновая кислота, декандиовую кислоту (C10), такую как себациновая кислота, ундекандиовую кислоту (C11), додекандиовую кислоту (C11), тридекандиовую кислоту (С13), такую как бразиловая кислота, тетрадекандиовую кислоту (С14), пентадекандиовую кислоту (С15), гексадекандиовую кислоту (С16), гептадекандиовую кислоту (С17), октадекандиовую кислоту (С18), нонадекандиовую кислоту (С19), ицандианосную кислоту (С20), и т.п. Они могут использоваться по отдельности или в комбинации.

Таким образом, смазочная композиция по настоящему варианту реализации содержит не только высшую жирную кислоту с прямой цепью, ароматическую монокарбоновую кислоту и низшую жирную кислоту, но также и дикарбоновую кислоту. При дополнительном введении дикарбоновой кислоты в структурные компоненты, высшую моножирную кислоту, ароматическую монокарбоновую кислоту и низшую моножирную кислоту, волокна этого множества мыл переплетаются очень сложно и плотно. В результате, смазочная композиция по настоящему варианту реализации имеет более высокое сопротивление сдвигу (более того, имеет превосходную термостойкость). Причина, по которой волокна эффективно переплетаются и упрочняются при введении дикарбоновой кислоты, в настоящее время не ясна. Однако считается, что случайное связывание двухвалентного кальция и дикарбоновой кислоты приводит к возникновению полимеров, включая дикарбоксилат кальция, волокна легко удлиняются и легко сплетаются в одно волокно, что приводит к повышению прочности.

Следует отметить, что наиболее предпочтительной комбинацией является комбинация стеариновой кислоты или бегеновой кислоты в качестве высшей жирной кислоты с прямой цепью, бензойной кислоты в качестве ароматической монокарбоновой кислоты и уксусной кислоты в качестве низшей жирной кислоты.

Для смазочной композиции по настоящему варианту реализации, в сочетании с описанным выше комплексным кальциевым мылом могут использоваться также другие загустители. Примеры подходящих загустителей включают трикальцийфосфаты, мыла щелочных металлов, комплексные мыла щелочных металлов, мыла щелочноземельных металлов, комплексные мыла щелочноземельных металлов (отличные от комплексного кальциевого мыла), сульфонаты щелочных металлов, сульфонаты щелочноземельных металлов, мыла других металлов, терефталаматные соли металлов, глину, кремнезем (диоксид кремния), такой как силикатный аэрогель, фторсодержащие смолы, такие как политетрафторэтилен и т.п. Они могут использоваться по отдельности или в комбинации двух или более типов. Помимо перечисленных примеров, могут быть использованы любые вещества, способные загущать жидкости.

Смазочная композиция по настоящему варианту реализации может также содержать необязательные добавки, такие как антиоксидант, антикоррозионная присадка, присадка для улучшения маслянистости, антизадирная присадка, противоизносная присадка, густая смазка, деактиватор металла, полимер, моющее средство на основе металла, неметаллическое моющее средство, пеногаситель, краситель и гидрофобизатор, где общее количество необязательных компонентов составляет от около 0,1 до 20 мас.ч. на 100 мас.ч. всей смазочной композиции. Примеры антиоксидантов включают 2,6-ди-трет-бутил-4-метилфенол, 2,6-ди-трет-бутил-пара-крезол, п,п'-диоктилдифениламин, N-фенил-α-нафтиламин, фенотиазин и т.п. Примеры антикоррозионных присадок включают оксид парафина, металлические соли карбоновых кислот, металлические соли сульфоновых кислот, сложные эфиры карбоновых кислот, сложные эфиры сульфоновых кислот, сложные эфиры салициловой кислоты, сложные эфиры янтарной кислоты, сложные эфиры сорбитана и различные другие аминные соли. Примеры присадок для улучшения маслянистости, противозадирных присадок и противоизносных присадок включают сульфированный диалкил дитиофосфата цинка, сульфированный диаллил дитиофосфата цинка, сульфированный диалкил дитиокарбамата цинка, сульфированный диаллил дитиокарбамата цинка, сульфированный диалкил дитиофосфата молибдена, сульфированный диаллил дитиофосфата молибдена, сульфированный диалкил дитиокарбамата молибдена, сульфированный диаллил дитиокарбамата молибдена, органический комплекс молибдена, сульфированный олефин, трифенилфосфат, трифенилфосфоротионат, трикрезинфосфат, другие сложные фосфатные эфиры, сульфированные жиры и масла и т.п. Примеры густой смазки включают дисульфид молибдена, графит, нитрид бора, цианурат меламина, PTFE (политетрафторэтилен), дисульфид вольфрама, фторид графита и т.п. Примеры деактиватора металла включают N,N'-дисалицилиден-1,2-диаминопропан, бензотриазол, бензимидазол, бензотиазол, тиадиазол и т.п. Примеры полимера включают полибутен, полиизобутен, полиизобутилен, полиизопрен, полиметакрилат и т.п. Примеры моющего средства на основе металла включают сульфонат металла, салицилат металла, фенолят металла и т.п. Примеры неметаллического моющего средства включают имид янтарной кислоты и т.п. Примеры пеногасителя включают метилсиликон, диметилсиликон, фторсиликон, полиакрилат и т.п.

Далее будут описаны смешиваемые количества для смазочной композиции по настоящему варианту реализации.

Смешиваемое количество базового масла предпочтительно составляет от 60 до 99 мас.ч., более предпочтительно, от 70 до 97 мас.ч., еще более предпочтительно, от 80 до 95 мас.ч. в расчете на 100 мас.ч. общего количества смазочной композиции.

Смешиваемое количество комплексного кальциевого мыла предпочтительно составляет от 1 до 40 мас.ч., более предпочтительно, от 3 до 25 мас.ч., в расчете на 100 мас.ч. общего количества смазочной композиции.

Смешиваемое количество высшей жирной кислоты предпочтительно составляет от 20 до 70 мас.ч., более предпочтительно, от 30 до 65 мас.ч. в расчете на 100 мас.ч. общего количества карбоновой кислоты.

Смешиваемое количество ароматической монокарбоновой кислоты предпочтительно составляет от 1 до 10 мас.ч., более предпочтительно, от 3 до 10 мас.ч., в расчете на 100 мас.ч. общего количества карбоновой кислоты.

Смешиваемое количество низшей жирной кислоты предпочтительно составляет от 5 до 30 мас.ч., более предпочтительно, от 10 до 25 мас.ч. в расчете на 100 мас.ч. общего количества карбоновой кислоты.

Смешиваемое количество дикарбоновой кислоты предпочтительно составляет от 1 до 70 мас.ч., более предпочтительно, от 5 до 55 мас.ч., в расчете на 100 мас.ч. общего количества карбоновой кислоты.

В данном варианте реализации, количество соединения дикарбоксилата кальция (дикарбоксилатного кальциевого мыла после дегидратации), полученного после омыления дикарбоновой кислоты и основания кальция (обычно, гидроксид кальция), предпочтительно составляет от 5 до 70 мас.ч., более предпочтительно, от 5 до 60 мас.ч. в расчете на общее количество загустителя (содержание комплексного кальциевого мыла после обезвоживания) в смазочной композиции. Следует отметить, что используемое в данном варианте реализации соединение дикарбоксилата кальция может представлять собой продукт реакции дикарбоновой кислоты и основания кальция и содержит циклическое соединение и полимерное соединение, а также содержит соединение, концевая группа которого представляет собой монокарбоксилат кальция.

Массовое отношение высшей жирной кислоты к дикарбоновой кислоте предпочтительно составляет от 20:80 до 95:5, более предпочтительно, от 30:70 до 85:15.

Массовое отношение ароматической монокарбоновой кислоты к дикарбоновой кислоте предпочтительно составляет от 5:95 до 70:30 и, более предпочтительно, от 15:85 до 65:35.

Массовое отношение низшей жирной кислоты к дикарбоновой кислоте предпочтительно составляет от 5:95 до 85:15, более предпочтительно, от 15:85 до 80:20.

Смазочная композиция по настоящему варианту реализации может быть получена способом, который обычно используется для получения смазки. Способ получения особо не ограничен и, в качестве примера получения 1, приведен способ, который включает смешивание базового масла, высшей жирной кислоты, низшей жирной кислоты и ароматической монокарбоновой кислоты в сосуде для производства смазки и растворение содержимого при температуре между 60 и 90°C. Затем в сосуд загружают гидроксид кальция, который был предварительно растворен и диспергирован в соответствующем количестве дистиллированной воды. Различные карбоновые кислоты подвергают реакции омыления основанием кальция (обычно гидроксидом кальция), и в базовом масле медленно образуется мыло, затем полученный продукт дополнительно нагревают и дегидратируют. Затем в сосуд подмешивают дикарбоновую кислоту, и одновременно в него загружают растворенный и диспергированный в дистиллированной воде гидроксид кальция. Затем, для образования загустителя, смесь омыляют и дегидратируют. После завершения дегидратации смазку нагревают до температуры 180-220°С, тщательно перемешивают и смешивают, и охлаждают до комнатной температуры. После этого, для получения однородной смазочной композиции, используют мельницу (например, трехвалковую мельницу и т.п.). В качестве примера получения 2, приведен способ, который включает смешивание базового масла, высшей жирной кислоты, низшей жирной кислоты, ароматической монокарбоновой кислоты, органической кислоты и дикарбоновой кислоты в сосуде для производства смазки и растворение содержимого при температуре от 60 до 90°C. Затем в сосуд загружают основание кальция (обычно, гидроксид кальция), которое было предварительно растворено и диспергировано в подходящем количестве дистиллированной воды, затем содержимое подвергается омылению, и в базовом масле медленно формируется мыло. Для образования загустителя, полученный продукт дополнительно нагревают и дегидратируют. После завершения дегидратации смазку нагревают до температуры 180-220°С, тщательно смешивают, перемешивают и охлаждают до комнатной температуры. После этого, для получения однородной смазочной композиции, используют мельницу (например, трехвалковую мельницу и т.п.). Поскольку количество дикарбоксилата кальция в смазочной композиции зависит от количества дикарбоновой кислоты в исходном сырье для загустителя, в данном документе считается, что существенной разницы в количестве получаемого дикарбоксилата кальция не возникает, даже если в примере 1 и в примере 2 используются разные способы получения. Следовательно, количество дикарбоксилата кальция в смазочной композиции можно регулировать количеством смешиваемой дикарбоновой кислоты. Следует отметить, что количество основания кальция (обычно используют гидроксид кальция) можно задавать должным образом, исходя из количества карбоновой кислоты, которое подлежит смешиванию.

Для смазочной композиции по настоящему варианту реализации, предпочтительно используется композиция, имеющая температуру каплепадения, которая равна или выше 180°С, более предпочтительно, равна или выше 210°С, еще более предпочтительно, равна или выше 250°С и, особенно предпочтительно, равна или выше 260°С. Считается, что в случаях, когда температура каплепадения смазочной композиции составляет 180°С или выше (обычно это температура, которая по меньшей мере на 50°C выше, чем у кальциевой смазки), может быть уменьшена вероятность возникновения проблем со смазкой, таких как потеря вязкости при высокой температуре и обусловленная этим утечка, горение и т.п. В данном документе термин точка каплепадения относится к температуре, при которой вязкая смазка теряет структуру загустителя с увеличением температуры. В настоящем варианте реализации, точка каплепадения измеряется в соответствии с JIS K 2220 8.

В соответствии с испытаниями консистенции, консистенция смазки по настоящему варианту реализации предпочтительно относится к уровням NLGI от 000 до 6 (от 85 до 475), более предпочтительно, от 0 до 4 (от 175 до 385) и, еще более предпочтительно, к NLGI от 1 до 3 (от 220 до 340). Консистенция указывает на кажущуюся твердость смазки. Консистенцию определяли измерением рабочей пенетрации после перемешивания в соответствии с JIS K 2220 7.

Разница (абсолютная величина) в рабочей пенетрации после перемешивания смазки по настоящему варианту реализации до и после испытания на стабильность качения (при 25°С, 24 часа) предпочтительно составляет 80 или менее, более предпочтительно, 70 или менее, еще более предпочтительно, 60 или менее. Кроме того, разница (абсолютная величина) в рабочей пенетрации после перемешивания смазки по настоящему варианту реализации до и после испытания на стабильность качения (при 100°С, 24 часа) предпочтительно составляет 100 или менее, более предпочтительно, 90 или менее, еще более предпочтительно, 80 или менее. Испытание на стабильность качения используется для оценки сопротивления сдвигу путем измерения консистенции (твердости) смазки после перемешивания 50 г испытываемой смазки в устройстве в течение предварительно заданного периода времени. Для смазочной композиции, сопротивление сдвигу является важным фактором поддержания смазывающей способности и физических характеристик смазки. Низкое сопротивление сдвигу приводит к тому, что смазка легко вытекает из смазываемой части машины, и необходимое смазывание не может быть обеспечено, а это обуславливает сокращению срока эксплуатации компонентов, кроме того, может происходить разбрызгивание смазки, что загрязняет прилегающую зону машины и ухудшает производственные условия. В настоящем варианте реализации, испытание на стабильность качения, которое используется для оценки сопротивления сдвигу, проводится в соответствии с ASTMD 1831.

Смазочная композиция по настоящему варианту реализации имеет превосходное сопротивление сдвигу; следовательно, она может использоваться для смазки обычных машин, подшипников, зубчатых колес и т.п., причем эта композиция проявляет превосходные рабочие характеристики в жестких условиях, например, в условиях высокой температуры. Например, смазочная композиция может предпочтительно использоваться для смазывания различных компонентов в автомобилях, таких как периферийные устройства двигателя, включая стартер, генератор переменного тока и различные приводы, трансмиссию, включая карданный вал, шарнир равных угловых скоростей (CVJ, ШРУС), колесный подшипник и сцепление, электроусилитель руля (EPS), тормозной блок, шариковый шарнир, дверную петлю, рулевое колесо, мотор вентилятора охлаждения, тормозной кулак и т.п. Кроме того, смазочная композиция может также предпочтительно использоваться в различных высокотемпературных/ответственных деталях в строительной технике, такой как экскаваторы, бульдозеры и автокраны, в сталелитейной промышленности, в бумажной промышленности, в лесотехнических машинах, сельскохозяйственных машинах, на химических заводах, в энергетических установках, в сушильных печах, копировальных машинах, в железнодорожной технике, в резьбовых соединениях бесшовных труб и т.п. В иных целях, композицию также можно предпочтительно использовать для подшипников жесткого диска, пластичной смазки, смазки для картриджей и т.п.

Примеры

Ниже настоящее изобретение будет описано более подробно со ссылкой на Примеры и Сравнительные Примеры, но настоящее изобретение не ограничивается этими примерами каким-либо образом.

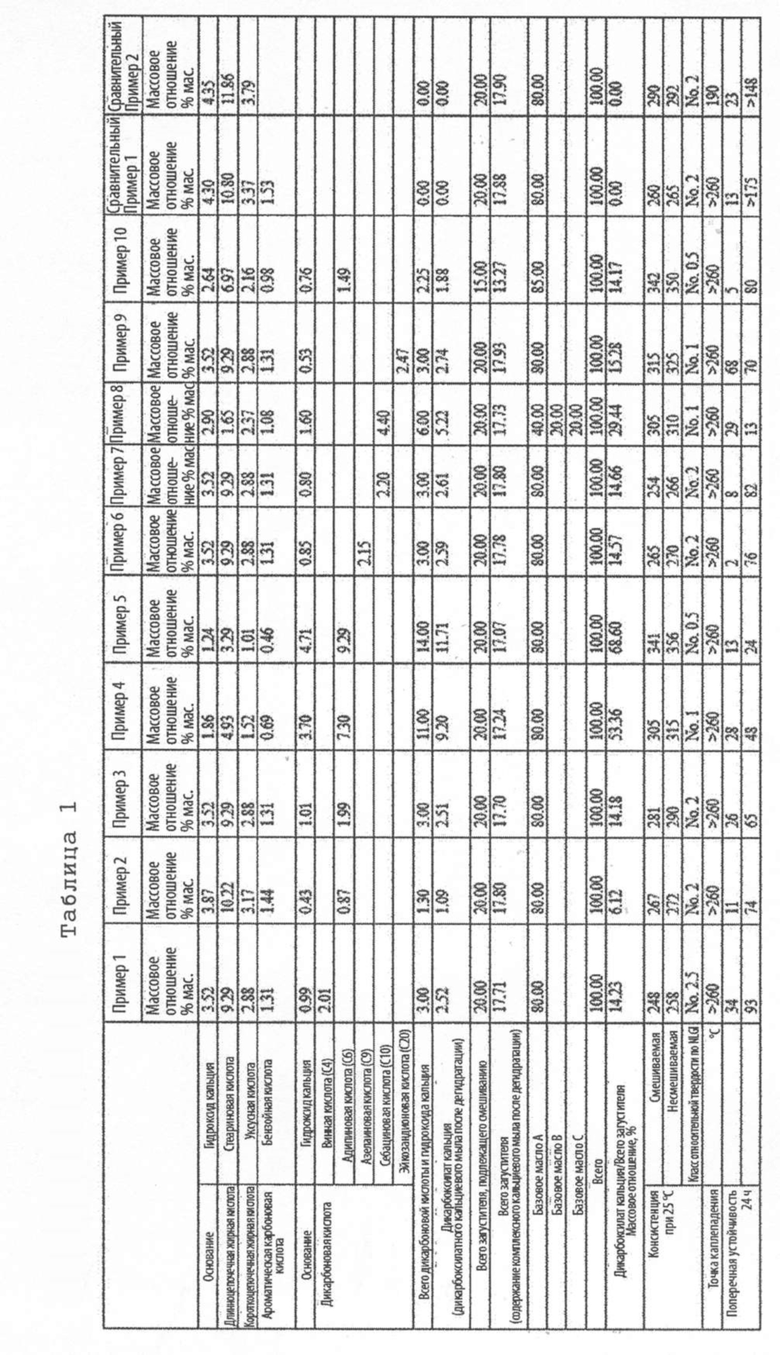

В настоящих Примерах и Сравнительных Примерах были использованы следующие исходные материалы. Если специально не указано иное, для Примеров 1-8 и Сравнительных Примеров 1-3 были использованы количества, приведенные в Таблице 1. Количество исходных материалов, приведенное в таблице 1 {в частности, количество гидроксида кальция и различных карбоновых кислот (высшая жирная кислота, ароматическая монокарбоновая кислота, низшая жирная кислота и дикарбоновая кислота)}, представляет собой количество реагента. Следовательно, фактическое количество компонента в композиции может быть рассчитано на основе числовых значений и чистоты, приведенных в представленной ниже таблице 1.

- Гидроксид кальция: реагент специальной категории с чистотой 96,0%

- Стеариновая кислота: насыщенная жирная кислота с С18 алкильной прямой цепью, которая поставлялась в качестве реагента специальной категории с чистотой 95,0%.

- Уксусная кислота: алкильная жирная кислота с 2 атомами углерода, которая поставлялась в качестве реагента специальной категории с чистотой 99,7%.

- Винная кислота: дикарбоновая кислота с прямой цепью, имеющая 4 атома углерода, которая поставлялась в качестве реагента специальной категории с чистотой 99,0% или более.

- Адипиновая кислота: дикарбоновая кислота с прямой цепью, имеющая 6 атомов углерода, которая поставлялась в качестве реагента специальной категории с чистотой 99,5% или более.

- Азелаиновая кислота: дикарбоновая кислота с прямой цепью, имеющая 9 атомов углерода, которая поставлялась в качестве реагента специальной категории с чистотой 80,0% или более.

- Себациновая кислота: дикарбоновая кислота с прямой цепью, имеющая 10 атомов углерода, которая поставлялась в качестве реагента специальной категории с чистотой 98,0% или более.

- Эйкозадиовая кислота: дикарбоновая кислота с прямой цепью, имеющая 20 атомов углерода, которая поставляется как SL-20 производства Okamura Seiyu Co., Ltd. и имеет чистоту 75,0% или более.

- Базовое масло A: парафиновое минеральное масло, полученное очисткой путем депарафинизации растворителем, относится к Группе 1, кинематическая вязкость при 100°C составляла 11,25 мм2/с, а индекс вязкости составлял 97.

- Базовое масло B: нафтеновое минеральное масло, полученное депарафинизацией растворителем, относится к Группе 1, кинематическая вязкость при 100°C составляла 10,71 мм2/с, а индекс вязкости составлял 30,34.

- Базовое масло C: масло GTL (газ-жидкость), синтезированное по технологии Фишера-Тропша, относится к Группе 3, кинематическая вязкость при 100°C составляла 7,77 мм2/с, а индекс вязкости составлял 148.

Пример 1

Базовое масло и карбоновую кислоту, отличную от дикарбоновой кислоты, нагрели в сосуде и растворили содержимое. Затем в сосуд загрузили гидроксид кальция, который предварительно был растворен и диспергирован в соответствующем количестве дистиллированной воды. В это время различные карбоновые кислоты подвергались реакции омыления гидроксидом кальция и гидроксидом лития, при этом в базовом масле медленно образовывалось мыло, затем полученный продукт дополнительно нагревали и дегидратировали. Затем в сосуд подмешивали винную кислоту в качестве дикарбоновой кислоты и одновременно загружали в него гидроксид кальция, растворенный и диспергированный в дистиллированной воде. Далее смесь омыляли и дегидратировали для образования загустителя смазки. После завершения дегидратации смазку нагревали до температуры 200°С, тщательно перемешивали и смешивали, затем охлаждали до комнатной температуры. После этого использовалась трехвалковая мельница для получения однородной смазки, имеющей консистенцию уровня 2,5.

Примеры с 2 по 8, Сравнительные Примеры с 1 по 3

Смазочную композицию приготовили так же, как в Примере 1, за исключением того, что смешиваемые исходные материалы были такими, как показано в таблице 1.

Для смазочных композиций, приготовленных с использованием вышеупомянутых состава сырья и способа получения, консистенцию, температуру каплеобразования и стабильность качения (24 часа) измеряли по описанным выше методикам. Результаты этих измерений приведены в таблице 1. Стабильность качения показывает разницу (абсолютное значение) в рабочей пенетрации смазки до и после испытания.

Изобретение относится к комплексной кальциевой смазочной композиции. Описана смазочная композиция, содержащая базовое масло, выбранное из парафиновых минеральных масел, нафтеновых минеральных масел, базовых масел GTL и их смесей, и загуститель, состоящий из комплексного кальциевого мыла, причем указанный загуститель в качестве карбоновых кислот, составляющих комплексное кальциевое мыло, содержит замещенную или незамещенную C18-22 высшую моножирную кислоту с прямой цепью; замещенную или незамещенную ароматическую монокарбоновую кислоту, имеющую бензольное кольцо; от 5 до 30 массовых частей насыщенной С2-4 низшей моножирной кислоты с прямой цепью в расчете на 100 массовых частей общего количества карбоновой кислоты; и от 1 до 70 массовых частей замещенной или незамещенной насыщенной дикарбоновой кислоты, содержащей от 4 до 20 атомов углерода, в расчете на 100 массовых частей общего количества карбоновой кислоты, причем количество соединения дикарбоксилата кальция составляет от 5 до 70 мас.% в расчете на общую массу загустителя; при этом смешиваемое количество базового масла составляет от 60 до 99 массовых частей в расчете на 100 массовых частей общего количества смазочной композиции, а смешиваемое количество комплексного кальциевого мыла составляет от 1 до 40 массовых частей в расчете на 100 массовых частей общего количества смазочной композиции. Технический результат – создание смазки с повышенным сопротивлением сдвигу. 8 пр., 1 табл.

Смазочная композиция, содержащая базовое масло, выбранное из парафиновых минеральных масел, нафтеновых минеральных масел, базовых масел GTL и их смесей, и загуститель, состоящий из комплексного кальциевого мыла, причем указанный загуститель в качестве карбоновых кислот, составляющих комплексное кальциевое мыло, содержит замещенную или незамещенную C18-22 высшую моножирную кислоту с прямой цепью; замещенную или незамещенную ароматическую монокарбоновую кислоту, имеющую бензольное кольцо; от 5 до 30 массовых частей насыщенной С2-4 низшей моножирной кислоты с прямой цепью в расчете на 100 массовых частей общего количества карбоновой кислоты; и от 1 до 70 массовых частей замещенной или незамещенной насыщенной дикарбоновой кислоты, содержащей от 4 до 20 атомов углерода, в расчете на 100 массовых частей общего количества карбоновой кислоты, причем количество соединения дикарбоксилата кальция составляет от 5 до 70 мас.% в расчете на общую массу загустителя; при этом смешиваемое количество базового масла составляет от 60 до 99 массовых частей в расчете на 100 массовых частей общего количества смазочной композиции, а смешиваемое количество комплексного кальциевого мыла составляет от 1 до 40 массовых частей в расчете на 100 массовых частей общего количества смазочной композиции.

| СПОСОБ ДЛЯ ПОЛУЧЕНИЯ МЫЛЬНОГО КОНЦЕНТРАТА, СМАЗОЧНОЙ КОМПОЗИЦИИ И ИХ КОМБИНАЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2461612C2 |

| EP 2935539 A1, 28.10.2015 | |||

| JP 2009249419 A, 29.10.2009 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2022-09-28—Публикация

2018-09-28—Подача