Обратный клапан установок электроцентробежных насосов (ОК) относится к изделиям нефтяного машиностроения и предназначен в качестве комплектующего устройства к установке электроцентробежного насоса (УЭЦН) для добычи скважинной продукции (газо-жидкостной смеси) преимущественно из высокодебитных скважин (≥500 м3/сут).

В последнее десятилетие для интенсификации притока из скважин их бурят с горизонтальным окончанием стволов, а также проводят многостадийный гидравлический разрыв продуктивного пласта. Эксплуатация этих скважин требует применения внутрискважинного оборудования повышенной эксплуатационной надежности для всех составных частей этого оборудования, в том числе электроцентробежных насосов (ЭЦН), погружного электродвигателя (ПЭД) и обратного клапана (ОК), включаемых в состав внутрискважинного оборудования. Обратный клапан должен выполнять целый ряд важных функций: сохранять работоспособное состояние при опрессовке спускаемых в скважину насососно-компрессорных труб (НКТ); предупреждать слив скважинной продукции из НКТ при остановках УЭЦН; облегчать повторный или периодический запуск УЭЦН; исключать эффект «турбинного» вращения вала электроцентробежного насоса.

При использовании известных и освоенных нефтяным машиностроением ОК, их применение в скважинах, оборудованных УЭЦН, сопряжена с их частыми отказами, которые вызванны эрозией мест уплотнений и сужений в проходных каналах высокоскоростными потоками откачиваемой продукции и утраты герметизирующей способности. В составе откачиваемой из скважины жидкости (флюиды пласта) содержатся механические примеси, ускоряющие процесс абразивной эрозии мест уплотнений. Особенно это проявляется при эксплуатации УЭЦН в высокодебитных скважинах (≥500 м3/сут). В этой связи техническая задача по созданию ОК для высокодебитных скважин, оборудованных УЭЦН, с увеличенным ресурсом безотказной работы, является актуальной и подлежит рассмотрению, с учетом разрабатываемых инновационных технических и технологических решений.

При проведении патентных исследований известных технических решений по ОК выявлены многочисленные решения клапанов, которые разработаны, описаны в технической литературе и используюся в различных отраслях промышленности, где по техническим условиям работы требуется автоматическое предупреждение обратных перетоков технологических жидкостей и газов в различных гидравлических системах. В качестве запорных элементов в ОК в нефтяной промышленности известны тарельчатые, лепестковые и шаровые, которые требуют соответствующего анализа и их технической оценки.

Известен обратный клапан установки электроцентробежного насоса (патент на полезную модель №152084 МПК F16K 15/00) [1], тарельчатого типа. При простоте конструктивного исполнения тарельчатый вариант обратного клапана не может быть длительно использован в высокодебитных скважинах с УЭЦН, в связи с влиянием большого лобового сопротивления тарелки-клапана и интенсивного проявления абразивной эрозии тарелки и внутренней полости клапана.

Известен обратный клапан (патент на изобретение №2544930 МПК Е21В 34/06) [2], который выполнен с возможностью промывки полости электроцентробежного насоса от твердых осадков. Он имеет запорное устройство в виде тарельчатого клапана. Это техническое решение не исключает ускоренное развитие эрозионных процессов уплотнительных элементов обратного клапана в условиях повышенного содержания мехпримесей (≥1 г/л) и дебитах скважины (≥500 м3/сут).

Известен обратный клапан УЭЦН (патент на изобретение №2187709 МПК F04D 15/02) [3]. Данный ОК рекомендован для установки в верхней секции электроцентробежного насоса (ЭЦН) в его модуле-головке. При добыче нефти с большим содержанием попутного газа (газо-жидкостной смеси) такое техническое решение приводит к осложнениям на этапе запуска ЭЦН в работу так как закрытый обратный клапан, размещенный в непосредственной близости от рабочих колес ЭЦН, приводит к скоплению газа в полости рабочих секций ЭЦН, что препятствует его штатному запуску в работу после вынужденных остановок.

Наиболее близким по технической сущности решением выявлен обратный клапан для УЭЦН (патент на изобретение RU №2379566 МПК F16K 15/04) [4], принятый за прототип, включающий корпус, седло, клапанную клетку, запорный элемент-шар, установленный в ограничителе с коническими отверстиями, переходящие в конусные отверстия для увеличения проходного отверстия.

Недостатком обратного клапана по выявленному патенту является интенсивный абразивный износ (эрозия), как запорного элемента-шара, расположенного в непосредственной близости от седла и недостаточным диаметром проходного отверстия, так и ограниченных по площади живого сечения каналов для пропуска откачиваемой из скважины жидкости в клапанной клетке. Ресурс работы известного ОК, при эксплуатаци в высокодебитных скважинах с повышенным содержанием механических примесей (≥1 г/л), существенно снижен и не устраивает нефтяников, с учетом современных техических требований.

В этой связи задачей предлагаемого технического решения является увеличение ресурса работы обратного клапана с УЭЦН в высокодебитных скважинах (≥500 м3/сут), в условиях откачки скважинной продукции (газожидкостной смеси), с содержанием механических примесей (≥1 г/л).

Поставленная цель достигается конструкторско-технологическими приемами, с использованием технических решений изобретательского уровня.

Обратный клапан установок электроцентробежных насосов для высокодебитных скважин, включает цилиндрический корпус с присоединительными резьбами и размещенными в нем посадочным седлом с шар-клапаном, при этом обратный клапан снабжен верхним и нижним переводниками, в верхнем переводнике, соосно с корпусом обратного клапана, установлен, с возможностью замены, фигурный стакан, для неподвижного охвата шара-клапана, а в нижнем переводнике, с возможностью замены, установлено посадочное седло из абразивостойкого материала, с широким проходным отверстием, при этом, нижний торец фигурного стакана, обращенный в сторону седла, снабжен, по меньшей мере четырьмя зубчатыми модулями для обеспечения возможности беспрепятственного входа и выхода шара-клапана во внутреннюю полость фигурного стакана, а также удержания его от автоколебаний в фигурном стакане, а шар-клапан выполнен из абразивостойкого керамического материала, в верхней части фигурного стакана выполнены боковые сквозные радиальные каналы, не менее трех, под углом α=30°…45° к оси вращения фигурного стакана, причем, выше посадочного седла на нижнем переводнике, выполнена коническая фаска под углом β=30°…45° к оси вращения корпуса обратного клапана. Зубчатые модули выполнены с равномерным шагом, а высота зуба h выполнена из соотношения h=(0,5…0,8)⋅D1, где D1 - диаметр шара-клапана.

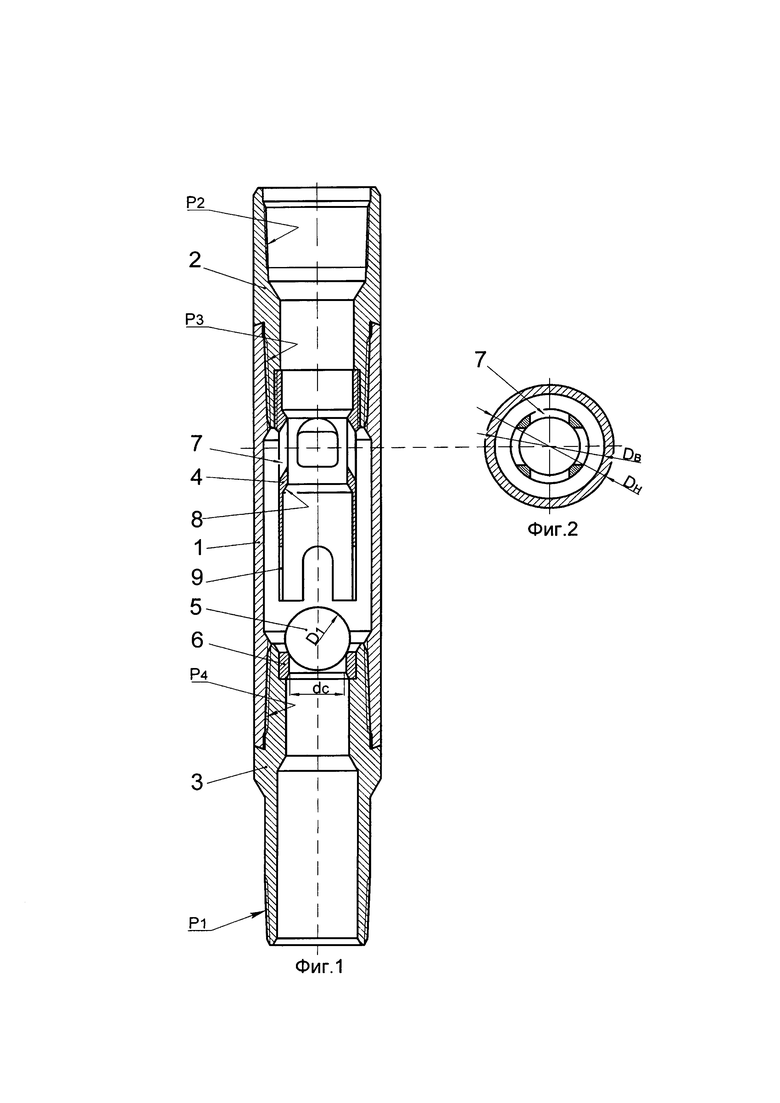

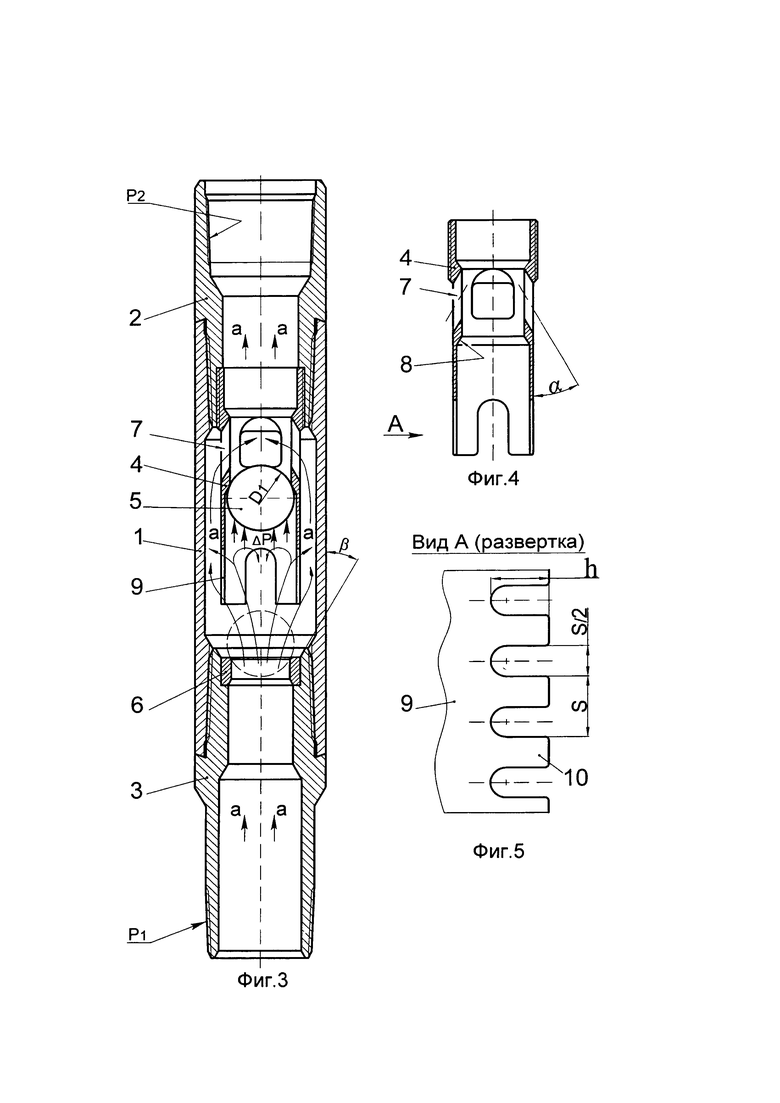

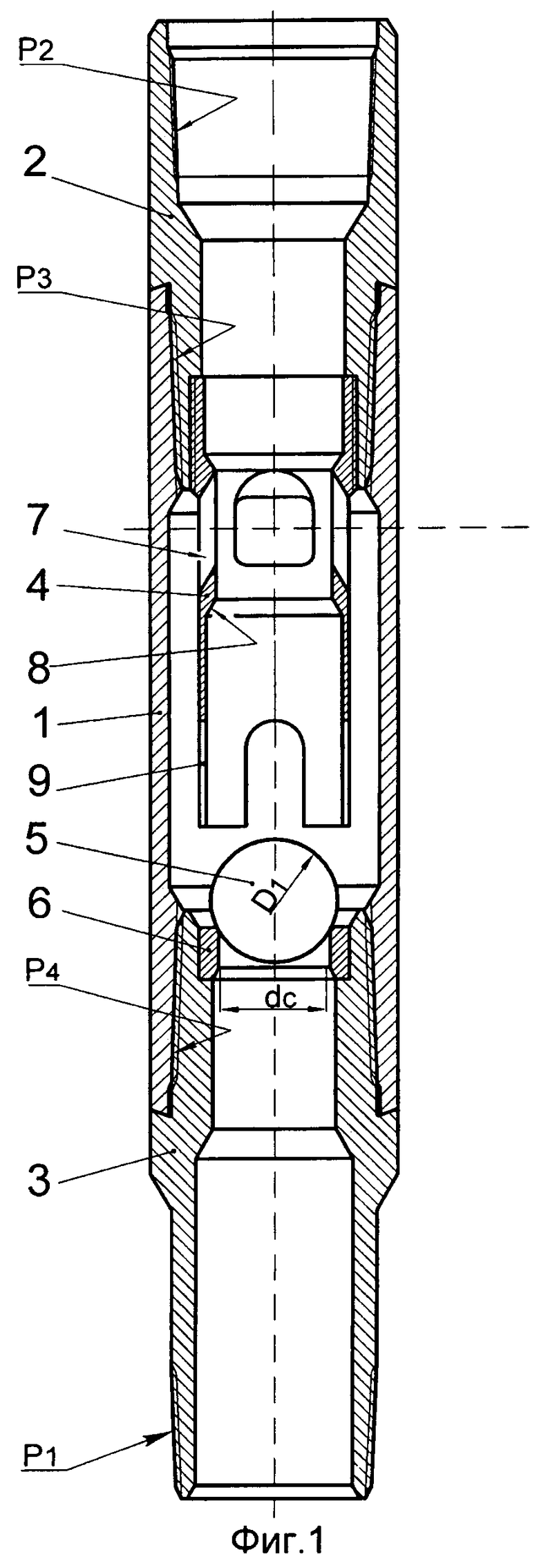

Обратный клапан установок электроцентробежных насосов для высокодебитных скважин по настоящему техническому решению показан на фигурах (фиг. 1-5):

на фиг. 1 приведена схема обратного клапана для УЗЦН в исходном состоянии;

на фиг. 2 показан разрез сечения обратного клапана на участке радиальных каналов;

на фиг. 3 показана схема обратного клала в рабочем режиме ЭЦН;

на фиг. 4 показана схема фигурного стакана;

на фиг. 5 показан разрез фигурного стакана на участке зубчатого модуля.

Обратный клапан установок электроцентробежных насосов для высокодебитных скважин (фиг. 1…5) включает: цилиндричесий корпус 1, снабженный верхним 2 и нижним 3 присоединительными переводниками, которые оснащены, соответственно, резьбами Р3>Р4, на внутренней поверхности переводника 3 выполнена фаска под углом β=30°…45° (фиг. 3), вызванная необходимостью снижения коэффициента местного гидравлического сопротивления, и снижения турбулизаци потока перекачиваемой газожидкостной смеси, подтвержденная исследованиями [6] (Приложение 3). В верхнем переводнике 2, соосно с корпусом клапана, установлен, с возможностью замены (например, с использованием резьбового соединения), фигурный стакан 4, для охвата и размещения при работающем ЭЦН шара-клапана 5. В нижнем переводнике 3, с возможностью замены, установлено посадочное седло 6 из абразивостойкого материала, например, из стали 95X18, с широким проходным отверстием диаметром (dc), обеспечивающим герметичный контакт с шаром-клапаном 5. На фигурном стакане 4 выполнены радиальные каналы 7, под углом β=30°…45°, способствующим снижению коэффициента местного гидравлического сопротивления и эрозии в радиальных каналах при движении откачиваемой скважиной продукции (газо-жидкостной смеси).

Нижний торец 9 фигурного стакана 4, обращенный в сторону седла 6, снабжен зубчатыми модулями 10 (не менее четырех), выполненных с равномерным шагом S, и высотой h=(0,5...0,8)⋅D1 (вид А на фиг. 5). Для предупреждения абразивного износа и автоколебаний шара-клапана 5 в фигурном стакане 4 предусмотрена его фиксация на фаске 7. Наружный диаметр (Dн) обратного клапана выполнен равным наружному диаметру электроцентробежного насоса, входящего в качестве основного комплектующего узла УЭЦН. Выполнение этого условия необходимо для беспрепятственного спуска в скважину компоновки УЭЦН, которая оснащена кабельной линией, проложенной и закрепленной хомутами от верхней головки погружного электродвигателя (ПЭД) до устьевой арматуры по наружной поверхности ЭЦН и НКТ (на фиг. не показано).

Внутренний диаметр (Dв, фиг. 2) корпуса 1 обратного клапана выполнен с учетом соблюдения прочностных характеристик тела корпуса, обеспечивающего равнопрочность конструкции ОК на всех этапах эксплуатации УЭЦН.

Например, добывающую скважину с внутренним диаметром эксплуатационной колонны (ЭК) 148,3 мм и потенциальным дебитом 500 м3/сут необходимо оборудовать УЭЦНМ6-800. Наружный диаметр ЭЦН по ТУ 26-06-1485-96 выполнен в диаметре - 114 мм. Следовательно, оптимальный наружный диаметр (Dн) ОК должен быть равен 114 мм. А внутренний диаметр Dв корпуса 1 ОК, после проведения прочностных расчетов (не приводятся), может быть выполнен диаметром 98 мм. Для выбранного примера комплектации УЭЦН с ОК используем шар из нитрида кремния (Si3N4) диаметром (D1) 60 мм, обеспечивающего оптималиное распределение площадных каналов для прохода откачиваемой из скважины газожидкостной смеси во внутренней полости корпуса ОК. А диаметр входного отверстия (dc) принимаем, например, из соотношения: dc=Sin60°⋅D1; или, для нашего примера, dc=0,866⋅60≈52 мм.

Для подъема шара-клапана 5 в верхнее положение необходимо, чтобы произведение миделевого сечения (Мсш) шара-кларана 5, связанное с его диаметром D1, и перепада давления ΔР (фиг. 3) были больше массы шара-клапана 5. Если Мсш=π/4⋅(D1)2, а объем шара-клапана V1=4/3⋅π⋅(D1/2)3, тогда Мсш⋅ΔР≥V1⋅ρ; в этом случае ΔР≥V1⋅ρ/Мсш,

где: ρ - плотность материала шара-клапана, (для нитрида кремния ρ=3,21 г/см3;

Для примера: D1-60 мм=6 см; Определим требуемый перепад давления (подпор для шара) ΔР; Для этого определим объем шара V1=4/3⋅3,1415⋅(6/2)3=113,1 см3; Масса шара М1=113,1⋅3,21=363 г. Миделево сечение Мсш=3,1415/4⋅62=28,27 см2. Тогда искомый перепад давления ΔР должен быть не менее ΔР=363/28,27=12,84 г/см2=0,0128 кг/см2=1259 Па ≥ 0,001259 МПа.

Для оценки размера 4-х радиальных каналов, например, квадратного сеченя в фигурном стакане и создания требуемого перепада давления ΔР, воспользуемся приближенной формулой (7.4) из [5]. Она записана, как

где: Q - расход жидкости, л/с; μ=0,9 - коэффициент расхода сопла (канала); f - площадь сечения сопел (каналов), см2; ΔР - перепад давления, 10 МПа.

Для нашего случая из приведенной выше формулы  Если принять отбор жидкости из скважины в объеме Q=500 м3/сутки=5,8 л/с и подставив известные значения, определим общую площадь (foб) для четырех радиадьных каналов, получим

Если принять отбор жидкости из скважины в объеме Q=500 м3/сутки=5,8 л/с и подставив известные значения, определим общую площадь (foб) для четырех радиадьных каналов, получим  Определим площадь f квадратного сечения для одного радиального канала. Для этого поделим foб на 4. В итоге получим f=40,7/4=10,17 см2 со стороной квадрата равного 3,2 см. Следовательно, для подъема шара-клапана 5 необходимо обеспечить размер четырех каналов, площадь каждого из них должна быть около 10 см2, что конструктивно, для принятого типоразмера, вполне допустимо.

Определим площадь f квадратного сечения для одного радиального канала. Для этого поделим foб на 4. В итоге получим f=40,7/4=10,17 см2 со стороной квадрата равного 3,2 см. Следовательно, для подъема шара-клапана 5 необходимо обеспечить размер четырех каналов, площадь каждого из них должна быть около 10 см2, что конструктивно, для принятого типоразмера, вполне допустимо.

Обратный клапан установок электроцентробежных насосов для высокодебитных скважин работает следующим следующим образом.

Работа с обратным клапаном начинается с включения его в компоновку УЭЦН в составе спускаемых НКТ путем свинчивания по резьбовым соединениям P1 и Р2 (фиг. 1) с насосно-компрессорными трубами (на фиг. не показано). В процессе спуска УЭЦН на НКТ в скважину, по действующим в нефтяной промышленности регламентам, выполняют периодическую опрессовку НКТ, при проведении которой выявляют не отвечающие требованиям герметичности НКТ и производят их отбраковку.

При не работающем ЭЦН шар-клапан 5 занимает крайнее нижнее положение (фиг. 1) обеспечивая герметизирующий контакт с седлом 6. Это условие выполняться даже и в тех случаях, когда ствол скважины на интервале установки ОК будет иметь горизонтальное положение. В этом случае шар-клапан 4 закроет отверстие в седле 6 гидростатическим давлением (перетоком) в полости насосно-компрессорных труб, расположенных выше ОК, и будет готов к выполнению всех возложенных на него функций.

При работающем ЭЦН шар-клапан 5, за счет движения жидкости и действующего перепада давления ΔР (фиг. 3), вызванного местным гидравлическим сопротивлением в радиальных каналах 7, занимает крайнее верхнее положение, упираясь в коническую фаску 8, которая предусмотрена во внутренней полости фигурного стакана 4. В этом случае движение откачиваемой жидкости (для понимания процесса) показано линиями тока (а).

Приведенные расчеты подтверждают возможность реализации настоящего технологического решения в части того, что шар-клапан 5, в ОК при работающем ЭЦН будет подниматься в полости фигурного стакана 4 и займет неподвижное состояние опираясь на фаску 8, что исключает его износ в потоке газо-жидкостной смеси.

Технический результат связан с достижением кратного по времени увеличения ресурса работы ОК конструкторско-технологическими приемами, с использованием новых технических решений, направленных на: снижение скоростных потоков во внутренней полости клапана; устранение зон турбулизации потока откачиваемой газо-жидкостной (смеси) продукции скважины; расширение площади сечения проходных гидравлических каналов; защиту запорного элемента - шара от прямого абразивного воздействия откачиваемой продукцией; применение абразивостойких материалов.

Предложенные и описанные технические решения в ОК, направленные на увеличение ресурса работы обратного клапана в компоновке внутрискважинного оборудования с УЭЦН для высокодебитных скважин, обладают приведенными в описании признаками новизны, существенными отличительными признаками, позволяющими выполнять поставленную задачу, а его конструктивное исполнение обладает необходимой простотой, обеспечивающей возможность освоения производства и применения в нефтяной промышленности.

Информационные источники:

1. Патент на полезную модель №152084 МПК F16K 15/00.

2. Патент на изобретение RU №2544930 МПК Е21В 34/06. Клапан обратный электроцентробежной установки и способ очистки фильтра на приеме насоса. БИ №8 2015.

3. Патент на изобретение RU №2187709 МПК F04D 15/02 F04D 15/02. Обратный клапан скважинного электроцентробежного насоса. БИ №23 2000.

4. Патент на изобретение RU №2379566 МПК F16K 15/04. Клапан обратный. БИ №2 2010.

5. Гроздев Б.П. и др. Эксплуатация газовых и газоконденсатных месторождений: Справочное пособие. - М.: Недра, 1988. 575 с.

6. Альтшуль А.Д. Гидравлические сопротивления. М: Недра 1982.

Пояснения к чертежам:

1 - корпус клапана;

2 - переводник верхний;

3 - переводник нижний;

4 - стакан фигурный;

5 - шар-клапан;

6 - седло клапана;

7 - канал радиальный;

8 - фаска посадочная;

9 - нижний торец фигурного стакана;

10 - зубчатый модуль короны;

а - линии тока газо-жидкостной продукции скважины;

Dн - наружный диаметр обратного клапана;

Dв - внутренний диаметр обратного клапана;

D1 - диаметр шара-клапана;

dc - диаметр седла шара-клапана;

Р1, Р2 - присоединительные резьбы переводника с НКТ;

Р3, Р4 - присоединительные резьбы корпуса ОК с переводниками;

ΔР - перепад давления на шаре-клапане при работающем ЭЦН;

h - линейный размер по высоте зуба модуля короны;

S - размерный шаг зубов модуля короны;

α - угол наклона входных отверстий окон радиальных каналов;

β - угол наклона торцовой поверхности присоединительного переводника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ ОТЛОЖЕНИЯ АСФАЛЬТО-СМОЛИСТЫХ И ПАРАФИНОВЫХ КОМПОНЕНТОВ НЕФТИ В НАСОСНО-КОМПРЕССОРНЫХ ТРУБАХ В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661951C1 |

| КЛАПАН ДЛЯ ЗАКАЧКИ ЖИДКОСТИ В СКВАЖИНУ | 2019 |

|

RU2734286C1 |

| Способ добычи нефти с повышенным содержанием газа из скважин и устройство для его осуществления | 2017 |

|

RU2667182C1 |

| Установка электроцентробежного насоса | 2024 |

|

RU2822337C1 |

| Способ освоения и эксплуатации скважины после кислотной обработки нефтяного пласта | 2022 |

|

RU2783928C1 |

| Способ и устройство для добычи нефтяного газа из осадочных пород с газогидратными включениями | 2022 |

|

RU2803769C1 |

| Способ эксплуатации скважины, оборудованной установкой электроцентробежного насоса, в условиях, осложненных образованием асфальтеносмолопарафиновых отложений, и устройство для его осуществления | 2023 |

|

RU2801012C1 |

| ОБРАТНЫЙ КЛАПАН СКВАЖИННОГО ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА | 2000 |

|

RU2187709C2 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ЗАСОРЕНИЯ МЕХАНИЗМОВ ЭЛЕКТРОЦЕНТРОБЕЖНЫХ НАСОСОВ В СКВАЖИНАХ | 2003 |

|

RU2262006C2 |

| СКВАЖИННОЕ КЛАПАННОЕ УСТРОЙСТВО | 1991 |

|

RU2016189C1 |

Обратный клапан предназначен в качестве комплектующего устройства в установке электроцентробежного насоса для добычи продукции из скважин, преимущественно с большими добычными возможностями (≥500 м3/сут). Обратный клапан снабжен верхним и нижним переводниками, причем в верхнем переводнике установлен с возможностью замены фигурный стакан для неподвижного охвата шара-клапана, а в нижнем переводнике с возможностью замены установлено посадочное седло из абразивостойкого материала с широким проходным отверстием, нижний торец фигурного стакана, обращенный в сторону седла, снабжен по меньшей мере четырьмя зубчатыми модулями для обеспечения возможности беспрепятственного входа и выхода шара-клапана во внутреннюю полость фигурного стакана, а также удержания его от автоколебаний в фигурном стакане, а шар-клапан выполнен из абразивостойкого керамического материала. В верхней части фигурного стакана выполнены боковые сквозные радиальные каналы, не менее трех, под углом α=30°…45° к оси вращения фигурного стакана. Выше посадочного седла на нижнем переводнике выполнена коническая фаска под углом β=30°…45° к оси вращения корпуса обратного клапана. Изобретение направлено на снижение скоростных потоков во внутренней полости клапана, устранение зон турбулизации потока, расширение площади сечения проходных гидравлических каналов, защиту запорного элемента от прямого абразивного воздействия откачиваемой продукции. 1 з.п. ф-лы, 5 ил.

1. Обратный клапан установок электроцентробежных насосов для высокодебитных скважин, включающий цидиндрический корпус с присоединительными резьбами и размещенными в нем посадочным седлом с шаром-клапаном, отличающийся тем, что обратный клапан снабжен верхним и нижним переводниками, причем в верхнем переводнике соосно с корпусом обратного клапана установлен с возможностью замены фигурный стакан для неподвижного охвата шара-клапана, а в нижнем переводнике с возможностью замены установлено посадочное седло из абразивостойкого материала с широким проходным отверстием, нижний торец фигурного стакана, обращенный в сторону седла, снабжен по меньшей мере четырьмя зубчатыми модулями для обеспечения возможности беспрепятственного входа и выхода шара-клапана во внутреннюю полость фигурного стакана, а также удержания его от автоколебаний в фигурном стакане, а шар-клапан выполнен из абразивостойкого керамического материала, при этом в верхней части фигурного стакана выполнены боковые сквозные радиальные каналы, не менее трех, под углом α=30°…45° к оси вращения фигурного стакана, причем выше посадочного седла на нижнем переводнике выполнена коническая фаска под углом β=30°…45° к оси вращения корпуса обратного клапана.

2. Обратный клапан по п. 1, отличающийся тем, что зубчатые модули выполнены с равномерным шагом, а высота зуба h выполнена из соотношения h=(0,5…0,8)⋅D1,

где D1 - диаметр шара-клапана.

| КЛАПАН ОБРАТНЫЙ | 2008 |

|

RU2379566C1 |

| ОБРАТНЫЙ КЛАПАН СКВАЖИННОГО ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА | 2000 |

|

RU2187709C2 |

| КЛАПАН ОБРАТНЫЙ ЭЛЕКТРОЦЕНТРОБЕЖНОЙ УСТАНОВКИ И СПОСОБ ОЧИСТКИ ФИЛЬТРА НА ПРИЕМЕ НАСОСА | 2013 |

|

RU2544930C1 |

| Радиометрический следящий уровнемер | 1961 |

|

SU152084A1 |

| WO 2018231380 A1, 20.12.2018 | |||

| US 4691735 A, 08.09.1987. | |||

Авторы

Даты

2022-09-30—Публикация

2021-06-30—Подача