Изобретение относится к технологии изготовления профильно-погонажных изделий из древесно-полимерных композитов методом экструзии.

Известен ряд способов получения древесно-полимерных композитов, характеризующихся применением экструдеров с секциями ультразвуковой обработки. Применение ультразвука в процессе экструзии позволяет получать древесно-полимерные материалы и изделия с высоким структурным и поверхностным качеством. Также отмечается, что применение ультразвука при получении ДИК значительно повышает прочностные характеристики композитов, приближая их к исходному полимеру (RU №105223, МПК В29С 47/00 (2006.01); RU №112091, МПК В29С 47/00 (2006.01).

Известен способ получения изделий из древесно-полимерного композита на основе пластмасс и дисперсного древесного наполнителя, включающий обработку и смешение компонентов методом трибоактивации в потоке со скоростью частиц от 10 до 40 м/с и последующую экструзию изделий. МПК C08L 97/02 (1995.01).

К недостаткам указанных способов следует отнести локальные перегревы смеси в процессе экструзии, снижение скорости процесса экструзии, а также снижение показателей физико-механических свойств готового материала.

Наиболее близким технических решением является способ получения изделий из древесно-полимерных композитов, который приводится Дж. К. Кимом и К. Палом в книге «Recent Advances in the Processing of Wood-Plastic Composites)) (DOI 10.1007/978-3-642-14877-4, см. Приложение к заявке). Способ предполагает получение ДПК и включает стадии смешения компонентов, сушку, экструзию древесно-полимерного композита. Недостатком способа является поступление в экструдер древесно-полимерных смесей в виде порошка. Вследствие чего необходима организация принудительного питания экструдера из-за образования сводов древесно-полимерной смеси в бункере-дозаторе. Низкая плотность смеси, поступающей на стадию экструзии, является причиной снижения скорости (производительности) всего процесса; уплотнение смеси на первой стадии экструзии сопряженно с разогревом материала вследствие трения частиц наполнителя; локальные перегревы и неравномерное распространение тепловой энергии в материале, является причиной его неоднородности и снижения эксплуатационных свойств готовых изделий.

Технической задачей заявляемого изобретения является повышение производительности и эксплуатационных характеристик готовой продукции на одностадийных экструзионных линиях для производства профильно-погонажных изделий из ДПК.

Техническая задача достигается тем, что способ получения изделий из древесно-полимерного композита, включает стадию смешения и сушки компонентов ДПК с помощью смесителя, дальнейшею экструзию профильно-погонажных изделий с помощью двухшнекового экструдера при температуре 160-180°С, последующее калибрование и резку профиля выходящего из двухшнекового экструдера на изделия, отличающийся тем, что после смешения и сушки компонентов ДПК проводят агломерацию древесно-полимерной смеси с помощью пресса-гранулятора при температуре подаваемой в пресс-гранулятор смеси 75-90°С, влажности 1,0-5,0 мас. % и давлении 40-80 МПа.

При сравнении заявляемого технического решения с прототипом можно предположить, что оно соответствует критерию «новизна».

Способ может быть реализован на известном оборудовании, которое применяется в этой области, поэтому заявляемое техническое решение соответствует критерию «промышленная применимость».

В процессе предварительной агломерации древесно-полимерной смеси различают три последовательные стадии:

1. Сближение частиц;

2. Образование компактного тела (частицы смеси сближаются настолько, что между ними возникают силы межмолекулярного и электростатического взаимодействия);

3. Объемное сжатие компактного тела.

В процессе экструзии образованные компактные тела разрушаются, что приводит к возникновению дефектов структуры поверхности частиц наполнителя. Эти дефекты выполняют роль активных центров межфазного взаимодействия и положительно влияют на процессы структурообразования композиционного материала, обеспечивая прочность связи в системе наполнитель-матрица, следовательно, можно предположить, что заявляемое техническое решение соответствует критерию «изобретательский уровень».

Пример 1.

Берут непластифицированный суспензионный ПВХ в виде порошка; древесный наполнитель в виде древесной муки 180, полиэтиленовый воск, краситель, дибутилфталат (пластификатор) и краситель при следующем соотношении компонентов, мас. %:

Указанные компоненты смешивают и сушат в высокоскоростном смесителе при температуре 105°С до остаточной влажности 1%. Затем древесно-полимерную смесь остужают до температуры 90°С и направляют для предварительной агломерации в пресс-гранулятор. Агломерат переносится в бункер-дозатор двухшнекового экструдера, после чего при температуре 180°С происходит процесс экструзии профильно-погонажных изделий из древесно-полимерного композита.

Пример 2.

Берут непластифицированный суспензионный ПВХ в виде порошка; древесный наполнитель в виде древесной муки 180, полиэтиленовый воск, краситель, дибутилфталат (пластификатор) и краситель при следующем соотношении компонентов, мас. %:

Указанные компоненты смешивают и сушат в высокоскоростном смесителе при температуре 105°С до остаточной влажности 2,5%. Затем древесно-полимерную смесь остужают до температуры 85°С и направляют в пресс-гранулятор для предварительной агломерации при давлении 40 МПа. Агломерат переносится в бункер-дозатор двухшнекового экструдера, после чего при температуре 180°С происходит процесс экструзии профильно-погонажных изделий из древесно-полимерного композита.

Пример 3.

Берут непластифицированный суспензионный ПВХ в виде порошка; древесный наполнитель в виде древесной муки 180, полиэтиленовый воск, краситель, дибутилфталат (пластификатор) и краситель при следующем соотношении компонентов, мас. %:

Указанные компоненты смешивают и сушат в высокоскоростном смесителе при температуре 105°С до остаточной влажности 5%. Затем древесно-полимерную смесь остужают до температуры 75°С и направляют в пресс-гранулятор для предварительной агломерации при давлении 40 МПа. Агломерат переносится в бункер-дозатор двухшнекового экструдера, после чего при температуре 180°С происходит процесс экструзии профильно-погонажных изделий из древесно-полимерного композита.

Пример 4.

Берут непластифицированный суспензионный ПВХ в виде порошка; древесный наполнитель в виде древесной муки 180, полиэтиленовый воск, краситель, дибутилфталат (пластификатор) и краситель при следующем соотношении компонентов, мас. %:

Указанные компоненты смешивают и сушат в высокоскоростном смесителе при температуре 105°С до остаточной влажности 1,5%. Затем древесно-полимерную смесь остужают до температуры 35°С и направляют в пресс-гранулятор для предварительной агломерации при давлении 80 МПа. Агломерат переносится в бункер-дозатор двухшнекового экструдера, после чего при температуре 160-180°С происходит процесс экструзии профильно-погонажных изделий из древесно-полимерного композита.

Пример 5.

Берут непластифицированный суспензионный ПВХ в виде порошка; древесный наполнитель в виде древесной муки 180, полиэтиленовый воск, краситель, дибутилфталат (пластификатор) и краситель при следующем соотношении компонентов, мас. %:

Указанные компоненты смешивают и сушат в высокоскоростном смесителе при температуре 105°С до остаточной влажности 0,5%. Затем древесно-полимерную смесь остужают до температуры 75°С и направляют в пресс-гранулятор для предварительной агломерации при давлении 40 МПа. Агломерат переносится в бункер-дозатор двухшнекового экструдера, после чего при температуре 180°С происходит процесс экструзии профильно-погонажных изделий из древесно-полимерного композита.

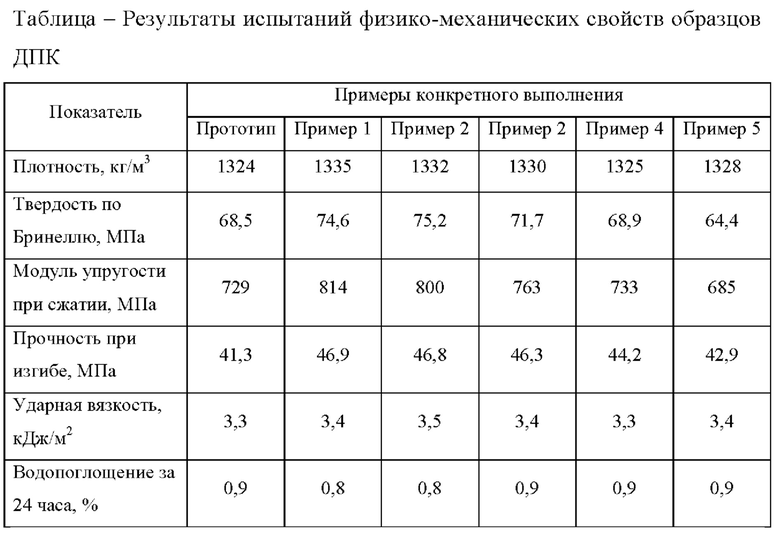

Для проведения испытаний были изготовлены образцы древесно-полимерных композитов по примерам 1-5. В качестве прототипа были использованы образцы композитов того же состава, что и в примерах 1-5, полученные на том же оборудовании, но в которых древесно-полимерные смеси не подвергалась предварительной агломерации. Твердость по Бринеллю, модуль упругости при сжатии образцов определялись с помощью твердомера модели БТШПСП У 42 по ГОСТ 4670-67. Определение ударной вязкости и предела прочности при консольном изгибе проводились на приборе «Динстат-Дис» по ГОСТ 17036-71. Водопоглощение определялось по ГОСТ 19592. Результаты испытаний физико-механических свойств образцов ДПК представлены в таблице.

Как видно из примеров конкретного выполнения, у образцов ДПК, полученных предлагаемым способом по сравнению с прототипом возрастают показатели твердости и жесткости (модуля упругости при сжатии), а также показатель прочности при изгибе, являющийся важнейшим для профильно-погонажных изделий. Показатели ударной вязкости и водопоглощения за 24 часа сопоставимы с уровнем аналогичных показателей прототипа. Увеличение плотности материалов, полученных по предлагаемому способу, по сравнению с прототипом косвенно характеризует возросшую однородность структуры композитов, вследствие улучшения распределение частиц наполнителя в полимерной матрице и снижения количества дефектов, вызванных локальными перегревами материала в процессе экструзии. Кроме того, введение в технологический процесс стадии предварительной агломерации древесно-полимерной смеси позволяет значительно увеличить производительность процесса экструзии: для композиции, описанной в примере 1, скорость процесса экструзии возросла на 22% по сравнению с прототипом, а для композиции, описанной в примере 2 на 18%.

Таким образом заявляемое изобретение позволяет увеличить производительность процесса экструзии на 14-22% и повысить физико-механические свойства материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДРЕВЕСНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПРОФИЛЬНО-ПОГОНАЖНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2530356C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКИХ ДРЕВЕСНО-ПОЛИМЕРНЫХ КОМПОЗИТОВ НА ОСНОВЕ ВТОРИЧНЫХ ПОЛИОЛЕФИНОВ | 2016 |

|

RU2703539C2 |

| ДРЕВЕСНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ДЛЯ ПРОФИЛЬНО-ПОГОНАЖНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2436816C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДРЕВЕСНО-ПОЛИМЕРНОГО КОМПОЗИТА | 2024 |

|

RU2832654C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2580699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ (ВАРИАНТЫ) | 2011 |

|

RU2506283C2 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081135C1 |

| ЛИГНОЦЕЛЛЮЛОЗНЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2015 |

|

RU2595655C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЛИГНОЦЕЛЛЮЛОЗНЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2015 |

|

RU2582498C1 |

| Способ получения профильно-погонажных изделий из полистирола | 2023 |

|

RU2812133C1 |

Изобретение относится к технологии изготовления профильно-погонажных изделий из древесно-полимерных композитов (ДПК) методом экструзии. Способ включает стадию смешения и сушки компонентов ДПК с помощью смесителя, дальнейшую экструзию профильно-погонажных изделий с помощью двухшнекового экструдера при температуре 160-180°С, последующее калибрование и резку профиля, выходящего из двухшнекового экструдера на изделия, после смешения и сушки компонентов ДПК проводят агломерацию древесно-полимерной смеси с помощью пресса-гранулятора при температуре подаваемой в пресс-гранулятор смеси 75-90°С, влажности 1,0-5,0 мас. % и давлении 40-80 МПа. Изобретение обеспечивает повышение производительности и эксплуатационных характеристик готовой продукции на одностадийных экструзионных линиях для производства профильно-погонажных изделий из ДПК. 1 табл., 5 пр.

Способ получения изделий из древесно-полимерных композитов, включающий стадии смешения и сушки компонентов ДПК с помощью смесителя, дальнейшей экструзии профильно-погонажных изделий с помощью двухшнекового экструдера при температуре 160-180°С, последующее калибрование и резку профиля, выходящего из двухшнекового экструдера на изделия, отличающийся тем, что после смешения и сушки компонентов ДПК проводят агломерацию древесно-полимерной смеси с помощью пресса-гранулятора при температуре подаваемой в пресс-гранулятор смеси 75-90°С, влажности 1,0-5,0 мас. % и давлении 40-80 МПа.

| JIN KUK KIM, KAUSHIK PAL, "RECENT ADVANCES IN THE PROCESSING OF WOOD-PLASTIC COMPOSITES", SPRINGER-VERLAG BERLIN HEIDELBERG, 2010 | |||

| Волокносборник к пневматическому мычкоуловителю для прядильных машин | 1956 |

|

SU105223A1 |

| US 2016136913 A1, 19.05.2016 | |||

| Способ ведения рабочего процесса в абсорбционных холодильных машинах | 1925 |

|

SU12997A1 |

| DE 202014006111 U1, 13.10.2014. | |||

Авторы

Даты

2022-10-11—Публикация

2022-03-22—Подача