Изобретение относится к технологии получения огнестойких древесно-полимерных композиционных материалов (ДПК) и может быть использовано в строительстве, автомобилестроении, судостроении, машиностроении, мебельной и других отраслях промышленности.

Известен способ получения огнестойкого ДПК (Патент CN №101851362, 2010). Огнестойкий ДПК включает следующие компоненты в мас. %: 25-70 полиолефиновой смолы, 5-50 растительных волокон, 0,5-20 компотибилизатора, 0-30 пластификатора, 0,5-8 диспергатора, 5-40 антипирена и сенергетических добавок, 0-1 антиоксиданта. ДПК получают одностадийным способом получения методом литья под давлением. Основными недостатками данного изобретения являются относительно невысокий уровень физико-механических свойств и огнестойкости, низкая технологичность, ограничивающая технологию переработки композитов в изделия только методами прессования и/или литья под давлением.

Известен патент получения огнестойкого ДПК (Патент CN №100374493 С, 2008), Заявленный композит содержит в мас. %: 15-32 полиолефинов или их смесей; 5-70 натуральных волокон; 7-40 полифосфата аммония; 0-20 углеродного агента; 3-10 пенообразователя; 1-10 технологических добавок. Вышеуказанные компоненты смешивают методом экструзии и перерабатываются в готовую продукцию. Недостатками данного изобретения являются несоответствие современным требованиям огнестойкости материала, большое количество антипирена полифосфата аммония в составе композита, который при переработке разлагается и поглощает влагу.

Известен способ получения высоконаполненного ДПК на основе поливинилхлорида (Патент RU 2527468, 2013). Способ получения высоконаполненного ДПК заключается в предварительной обработке древесной муки водным раствором связующего агента - кремнезоля с последующим тщательным перемешиванием и сушкой до постоянной массы при температуре 100±2°C и дальнейшим смешением обработанной древесной муки, ПВХ, комплексного термостабилизатора и модификатора ударной прочности. При этом ПВХ предварительно обрабатывают связующим агентом, содержащим 0,1-2,5 вес. ч. кремнезоля, тщательно перемешивают, сушат до постоянной массы при температуре 60±2°C, а древесную муку обрабатывают связующим агентом, содержащим 0,1-4,9 вес. ч. кремнезоля. Недостатками данного изобретения являются низкие покатели огнестойкости, использование ПВХ в составе композитов, горение которых сопровождается выделением токсичных соединений и сложность технологического процесса получения ДПК.

Наиболее близкой по технической сущности к достигаемому техническому результату является огнестойкий ДПК на основе полиолефинов и способ его получения (Патент CN №102321374, 2012). Огнестойкий ДПК содержит, в вес. ч.: 30-70 лигноцеллюлозного материала, 2-8 технологических добавок, 0,5-4 силановых соединений, 20-50 полиолефинов, 0,01-антиоксиданта, 8-30 нанометровых неорганических антипиренов, 0-5 минеральных наполнителей. Лигноцеллюлозный материал, технологические добавки, силановые соединения и полиолефины смешивают в высокоскоростном смесителе при температуре 40-120°C 3-10 минут, затем снижают температуру до 40-60°C, добавляют антиоксиданты, наноразмерные антипирены и минеральные наполнители, а затем смешивают еще 5-20 минут. Далее полученная смесь проходит стадию экструзии (температура переработки - 140-190°C) на двушнековом экструдере и стадию грануляции. Основными недостатками изобретения являются сложность технологического оформления процесса получения ДПК и низкие показатели огнестойкости.

Технический результат, на достижение которого направлено заявленное изобретение заключаетсяв получении огнестойкого ДПК на основе вторичных полиолефинов с высокими эксплуатационными характеристиками и упрощении способа его получения.

Технический результат достигается тем, что способ получения огнестойкого ДПК, который содержит в вес. ч. компоненты:

- вторичные полиолефины 5,0-10,0,

- древесный наполнитель 29,5-38,5,

- антипирирующие добавки 5,0-10,0,

- технологические добавки 0,5-1,5,

включает сушку компонентов, их смешение и высокоскоростную экструзию с параметрами:

- температура зон переработки - 120-150°C,

- скорость вращения шнека - 350-450 об/мин.

Характерной особенностью заявленного технического решения является наличие в составе композита вторичных полиолефинов, в частности, полиэтилена высокой плотности, полиэтилена низкой плотности, полипропилена и/или их смеси. Входящие в состав огнестойкого ДПК вторичные полиолефины в соответствии с настоящим изобретением имеют плотность 0.89-0.96 г/см3 и показатель текучести расплава (ПТР) (измеряется в соответствии ГОСТ 11645-73, при нагрузке 2,16 кг, в 190°C) 4-40 г/10 мин.

В качестве древесного наполнителя используют опилки или древесную муку. Размер древесных частиц порядка 60-80 меш (число отверстий на линейный дюйм), влажность не более 12%.

Ниже представлены основные компоненты (кроме древесного компонента) представляющие собой в совокупности антипиреновую и синергитическую добавки.

Огнестойкая наноструктурированная синергетическая добавка (ОСД):

Фосфорсодержащие антипирены:

Exolit OP 1240 - органический фосфинат.

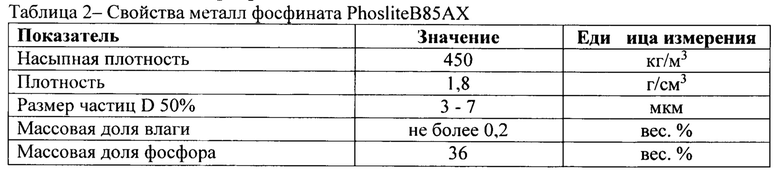

PhosliteB85AX - металл фосфинат.

Азотсодержащие антипирены:

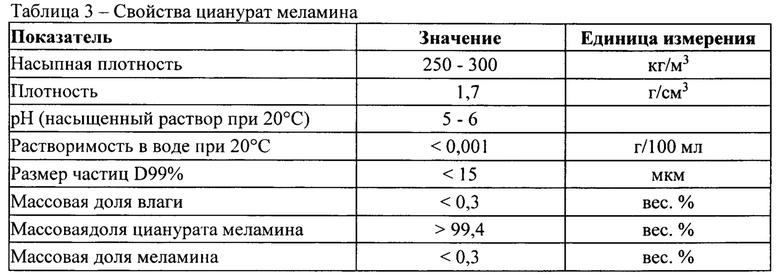

MelapurMC - цианурат меламина.

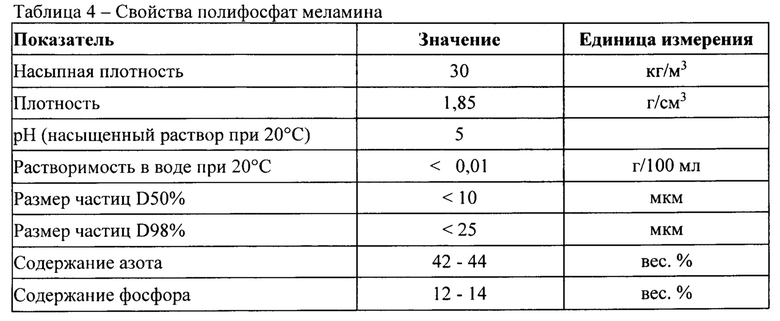

Melapur 200 - полифосфат меламина.

Наноразмерные антипиреновые добавки:

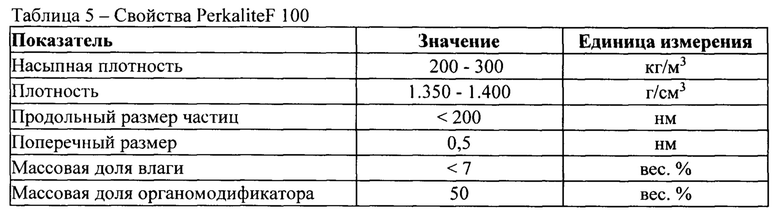

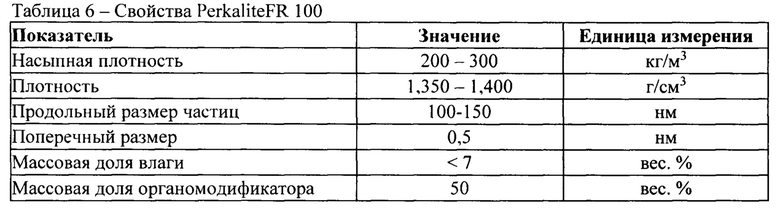

PerkaliteF 100 - это органически модифицированная синтетическая глина на основе Mg-Al слоистых двойных гидроксидов.

PerkaliteFR 100 - это органически модифицированная огнестойкая синтетическая глина на основе Mg-Al слоистых двойных гидроксидов.

NZnB - наноразмерный борат цинка.

В качестве технологических добавок используют:

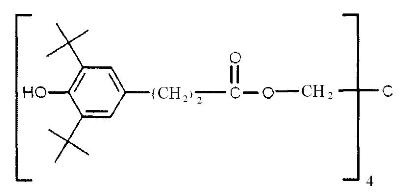

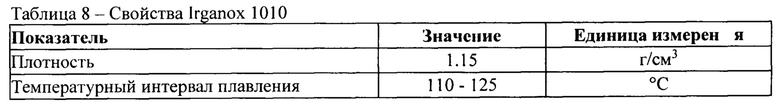

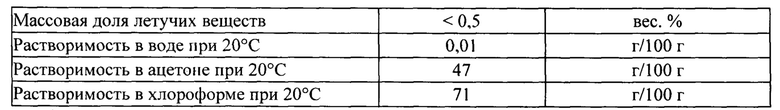

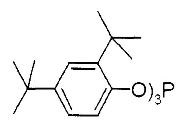

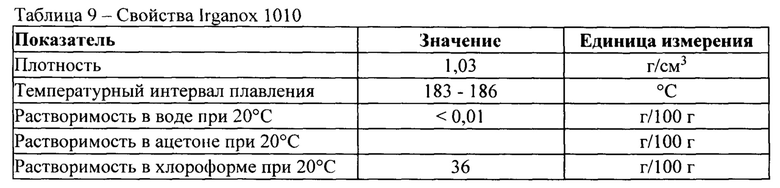

Irganox 1010 - антиоксидант фенольного типа. Производитель: Ciba, Швейцария.

Irgafos 168 - антиоксидант.

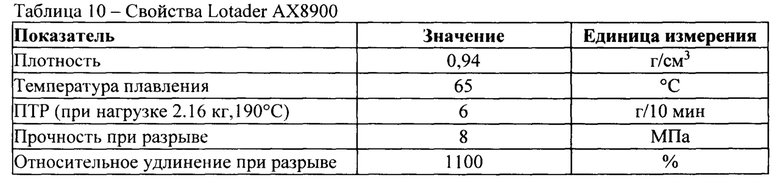

Lotader AX8900 - сополимер этилена, эфира акриловой кислоты и глицидилметакрилат.

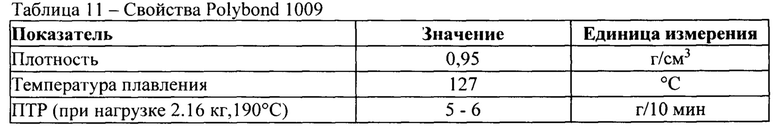

Polybond 1009 - химически модифицированный полиолефин.

Acrawax С - N,N’-этиленбис(стеарамид).

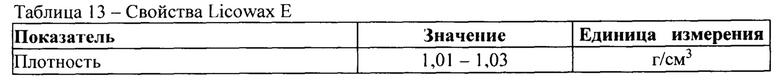

Licowax Е - смазка для полимеров.

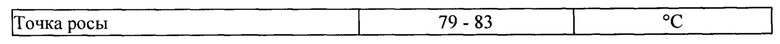

Powersil Paste АР - смазка для полимеров.

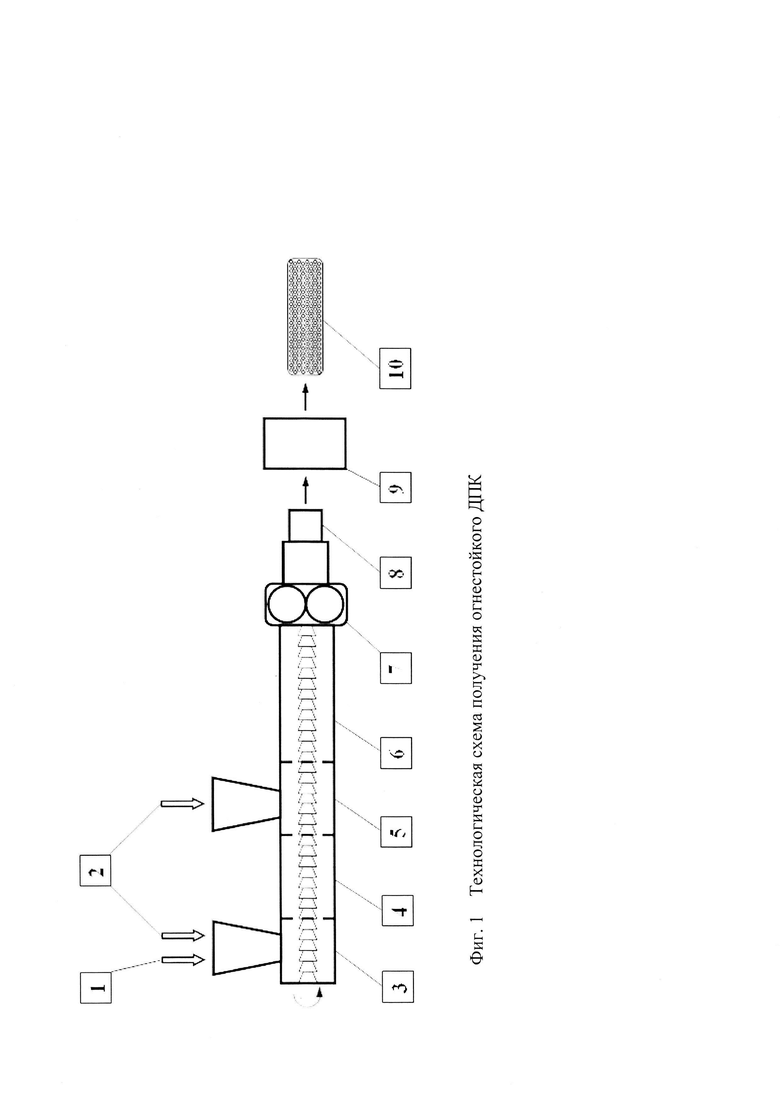

Получение ДПК осуществляется с помощью высокоскоростной экструзионной установки типа Co-Kneader по технологической схеме, приведенной на фигуре 1.

1 - вторичные полиолефины; 2 - смесь антипирирующих и технологических добавок;

3 - первая зона экструдера; 4 - вторая зона экструдера;

5 - третья зона экструдера; 6 - четвертая зона экструдера;

7 - помпа расплава; 8 - головка экструдера;

9 - гранулятор; 10 - гранулы огнестойкого ДПК.

Принцип работы экструдера основан на возвратно-поступательном движении шнека, что обеспечивает высокое качество смешения исходного сырья. Экструдер предназначен специально для получения полимерных композитов с высоким содержанием наполнителей. Выступы на шнеке имеют разрывы, что позволяет более эффективно работать со штифтами, расположенными в три ряда на стенках цилиндра. Взаимодействие между вращающимися шлицами и неподвижными штифтами обеспечивает дисперсионное и дистрибутивное смешивание одновременно.

Примеры реализации изобретения

Пример 1. Берут: вторичный полиэтилен - 5 кг, древесный наполнитель - 38,5 кг, органический фосфинат 2 кг, органически модифицированная синтетическая глина на основе Mg-Al слоистых двойных гидроксидов - 2 кг, наноразмерный борат цинка - 1 кг, ирганокс 1010 - 0,5 кг, малеинизированный полиэтилен - 0,5 кг, парафин - 0,5 кг и предварительно перемешивают механическим способом, загружают в дозаторы, затем при постоянном перемешивании компоненты подаются в рабочую зону экструдера. Температура зонной переработки составляет: в первой зоне экструдера 130°C, во второй зоне - 140°C, в третьей зоне - 150°C, в четвертой - 120°C. Шнек перемешивает и выдавливает расплав через фильтрующую сетку (фильеру) в формующую головку (стренговую головку). Скорость вращения шнека составляет 450 об/мин.

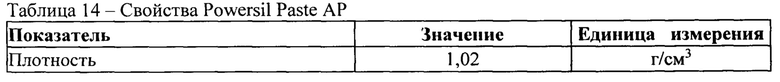

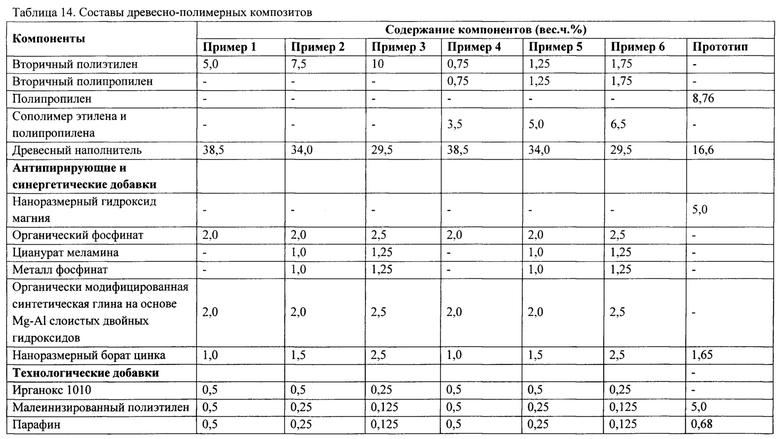

Примеры 2-6 аналогичны примеру 1, отличаются разными рецептурами составов ДПК.

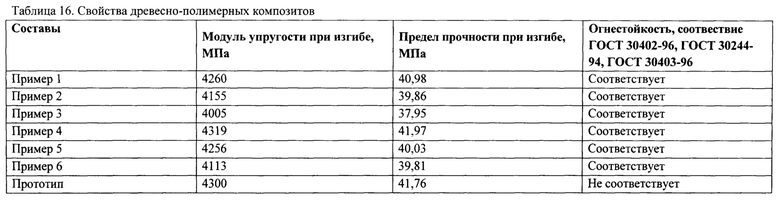

В таблицах 14-16 представлены составы предлагаемых древесно-полимерных композитов, примеры режимов получения и приведены свойства древесно-полимерных композитов по примерам.

Таким образом, заявленный способ получения огнестойкого ДПК сочетает в себе высокую огнестойкость соответствующая классу B1, В2 согласно ГОСТ 30402-96, классу Г1, Г2 согласно ГОСТ 30244-94, технологичность, экологическую безопасность и высокие эксплуатационные свойства. ДПК материалы на основе вторичного полимерного сырья соответствуют классам пожарной безопасности КМ1, КМ2 по ГОСТ 30403-96.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДРЕВЕСНО-ПОЛИМЕРНОГО КОМПОЗИТА | 2024 |

|

RU2832654C1 |

| Способ радиационно-химического модифицирования древесно-полимерных композитов | 2018 |

|

RU2707936C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ОРГАНИЧЕСКОГО НАПОЛНИТЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2011 |

|

RU2520462C2 |

| Древесно-полимерные композиты пониженной горючести и способ их получения | 2018 |

|

RU2731268C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ (ВАРИАНТЫ) | 2011 |

|

RU2506283C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЛИГНОЦЕЛЛЮЛОЗНЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2015 |

|

RU2582498C1 |

| КОМПОЗИЦИОННЫЙ ГРАНУЛЯТ ДЛЯ ФОРМИРОВАНИЯ ПОЛИМЕРНЫХ ВОЛОКОН АЭРОДИНАМИЧЕСКИМ МЕТОДОМ | 2005 |

|

RU2285758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МИКРОПОРИСТОГО НАНОКОМПОЗИТНОГО МАТЕРИАЛА И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2016 |

|

RU2648078C1 |

| Композиция для изготовления оболочек кабелей | 2023 |

|

RU2820612C1 |

| ОГНЕСТОЙКАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2200744C2 |

Изобретение относится к технологии получения высоконаполненных огнестойких древесно-полимерных композиционных (ДПК) материалов, используемых в строительстве, мебельной промышленности, машиностроении и других отраслях промышленности. Способ включает сушку компонентов композита, их смешение и термоформование путем экструзии в экструзионной установке типа Co-Kneader при температуре переработки от 120°С до 150°С со скоростью вращения шнека от 350 до 450 об/мин и последующей грануляции. При этом композит содержит от 5,0 до 10,0 мас.ч. вторичного полиолефина, от 29,5 до 38,5 мас.ч. древесного наполнителя, от 5,0 до 10,0 мас.ч. антипирирующей и синергетической наноразмерной добавки и от 0,5 до 1,5 мас.ч. технологической добавки. В состав антипирирующей и синергетической наноразмерной добавки входит фосфорсодержащий антипирен, органически модифицированная синтетическая глина на основе Mg-Al слоистых двойных гидроксидов и наноразмерный борат цинка. Полученный огнестойкий ДПК на основе вторичных полиолефинов обладает высокими эксплуатационными характеристиками. 4 з.п. ф-лы, 1 ил., 17 табл., 6 пр.

1. Способ получения древесно-полимерного композита, включающий сушку компонентов композита, их смешение и термоформование путем экструзии в экструзионной установке типа Co-Kneader при температуре переработки от 120°С до 150°С со скоростью вращения шнека от 350 до 450 об/мин и последующей грануляции, при этом композит содержит от 5,0 до 10,0 мас.ч. вторичного полиолефина, от 29,5 до 38,5 мас.ч. древесного наполнителя, от 5,0 до 10,0 мас.ч. антипирирующей и синергетической наноразмерной добавки и от 0,5 до 1,5 мас.ч. технологической добавки, причем антипирирующая и синергетическая наноразмерная добавка включает фосфорсодержащий антипирен, органически модифицированную синтетическую глину на основе Mg-Al слоистых двойных гидроксидов и наноразмерный борат цинка.

2. Способ по п.1, отличающийся тем, что вторичный полиолефин выбран из группы, включающей вторичный полиэтилен, вторичный полипропилен, сополимер этилена и полипропилена или их смесь.

3. Способ по п. 1, отличающийся тем, что в качестве древесного наполнителя используют опилки или древесную муку, имеющие влажность не более 12% и размер древесных частиц от 60 до 80 меш.

4.Способ по п.1, отличающийся тем, что в качестве фосфорсодержащего антипирена используют органический фосфинат и/или металл фосфинат, а технологическая добавка выбрана из группы, включающей антиоксиданты, малеинизированный полиэтилен и парафин или их смеси.

5. Способ по п.1, отличающийся тем, что в состав антипирирующей и синергетической наноразмерной добавки дополнительно вводят азотсодержащий антипирен, выбранный из группы, включающей цианурат меламина, полифосфат меламина или их смеси.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Получение и применение изделий из древесно-полимерных композитов с термопластичными полимерными матрицами: Учеб | |||

| пособие / В.В | |||

| Глухих и др | |||

| Екатеринбург, 2014, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| CN 102321374 A, 18.01.2012 | |||

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-ПОЛИМЕРНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1997 |

|

RU2125070C1 |

| Вторичное использование полимерных материалов | |||

| Под ред | |||

| Е.Г | |||

| ЛЮБЕШКИНОЙ | |||

| - М.: Химия, 1985, с.6. | |||

Авторы

Даты

2019-10-21—Публикация

2016-01-28—Подача