Изобретение относится к технологии получения композиционных металлополимерных антифрикционных материалов с помощью энергии взрывчатых веществ (ВВ) и может быть использовано в промышленности для изготовления пар трения.

Известен способ получения слоистого металлополимерного нанокомпозиционного материала путем взрывного прессования, при котором в цилиндрической ампуле размещают стальные вкладыши, имеющие в поперечном сечении форму сегментов, порошковую металлополимерную смесь и песчаные прослойки. Инициируют процесс детонации в зарядах ВВ и взрывное прессование. Симметрично продольной оси ампулы с внутренним диаметром D устанавливают разделительную металлическую пластину с пониженной адгезией к полимерам с образованием двух полостей между разделительной пластиной и внутренними поверхностями стальных вкладышей с толщиной (0,25-0,30) D. Каждую полость разделяют по толщине на два слоя: слой, прилежащий к металлической разделительной пластине, и слой, прилежащий к внутренней поверхности стального вкладыша. Соотношение толщин этих слоев 1:4. Слой меньшей толщины располагают ближе к продольной оси ампулы, после чего заполняют послойно образовавшиеся полости порошковыми металлополимерными смесями. Для слоя, прилежащего к металлической разделительной пластине, используют смесь, состоящую из порошков политетрафторэтилена (ПТФЭ) и меди в соотношении 50/50. Для слоя, прилежащего к внутренней поверхности стального вкладыша, используют смесь, состоящую из порошков ПТФЭ и никеля в соотношении 30/70. Смесь уплотняют статическим прессованием, обеспечивая относительную плотность слоя, прилежащего к металлической разделительной пластине, 0,7-0,8, а слоя, прилежащего к внутренней поверхности стального вкладыша, 0,5-0,6. Взрывчатое вещество и толщину секторных зарядов ВВ выбирают из условия обеспечения давления в слое порошковой металлополимерной смеси, прилежащем к металлической разделительной пластине, 10-12 ГПа, а в слое, прилежащем к внутренней поверхности стального вкладыша, 8-10 ГПа. Площадь контакта каждого секторного заряда ВВ со стенками ампулы составляет около 33%. Спекание проводят при температуре 390-400°С в течение 0,5 ч с последующим удалением деформированной ампулы, вкладышей и металлической разделительной пластины. Способ позволяет получить слоистый металлополимерный материал в виде пластины с основным слоем из ПТФЭ и никеля и слоем из ПТФЭ и меди. (Патент РФ № 2685311, МПК B22F 7/02, B22F 3/08, опубл. 17.04.2019).

Недостатком данного способа является малая ширина получаемых по этому способу металлополимерных пластин, которая, с учётом необходимости удаления у них боковых частей с краевыми эффектами, не превышает 80 % внутреннего диаметра стальной ампулы, что, судя по приведенным примерам реализации данного способа, находится в пределах от 32 до 48 мм, а это весьма ограничивает применение данного способа при изготовлении пар трения различных устройств с большими размерами.

Наиболее близким по техническому уровню и достигаемому результату является способ изготовления двухслойных листовых металлополимерных материалов, который включает одновременное получение основы из порошка и нанесение полимерного покрытия, содержащего порошкообразный ПТФЭ, с помощью прессования взрывом скользящей ударной волной с последующей термообработкой под давлением, в качестве исходного материала для получения основы используют порошковую металлополимерную смесь, содержащую 40-50% полиимида, которую засыпают в контейнер слоем толщиной 10-15 мм и прессуют давлением 3-5 МПа, затем засыпают на поверхность полученной прессовки слой, содержащий 70-80% порошка ПТФЭ, остальное порошок полиимида, толщиной 2-4 мм, который прессуют давлением 0,3-0,5 МПа, затем производят прессование взрывом полученной заготовки между стальными пластинами при скорости детонации взрывчатого вещества 1970-2550 м/с и отношении удельной массы ВВ к удельной массе верхней стальной пластины равном 0,39-0,62, при этом толщина нижней стальной пластины не менее чем в 1,5 раза больше, чем у верхней, последующую термообработку проводят при температуре 390-410°C под давлением 0,5-0,6 МПа в течение 0,3-0,5 ч. При этом при приготовлении металлополимерной смеси используют полиимид ПМ-68, а также порошок никеля, или меди, или бронзы (Патент РФ № 2561407, МПК B22B 15/08, B22F 7/02, опубл. 27.08.2015).

Серьёзным недостатком данного способа является практически полное отсутствие у получаемых по нему материалов гибкости, то есть их способности приобретать свою первоначальную форму без появления трещин и изломов после удаления деформирующих усилий. Особенно это проявляется при попытках адаптировать такие материалы к цилиндрической прилегаемой поверхности. Этому способствует использование при приготовлении металлополимерной смеси полиимида ПМ-68, который после взрывного прессования и последующей термообработки приобретает высокую твёрдость и прочность, но при этом он становится ещё и весьма склонным к хрупкому разрушению при наличии концентраторов напряжений, роль которых могут исполнять находящиеся внутри прессовки частицы металлического порошка. Отсутствию гибкости у таких материалов способствует также повышенное содержание в металлополимерной смеси частиц металлического порошка (50-60%). При таком их количестве в процессе взрывного прессования в получаемом материале возникает каркас из слабо сваренных между собой металлических частиц, препятствующий появлению гибкости. Ещё одним недостатком полиимида ПМ-68 является его склонность к водопоглощению, которая при длительной эксплуатации во влажной атмосфере содержащего его материала может приводить к трещинообразованию и к потере его прочности. В связи с этим полученные данным способом материалы пригодны лишь для пар трения, где прилегающий к ним материал имеет плоскую форму. При этом необходимо не допускать появления влаги в местах эксплуатации таких пар. Кроме того, у получаемых по этому способу материалов недостаточно высокие антифрикционные свойства по стали. Ещё одним недостатком материала, получаемого по данному способу, является наличие в его слое, выполняющего функции покрытия, от 20 до 30 %, частиц порошка полиимида, которые снижают защитные свойства этого слоя от воздействия окружающей, например, водной среды. Все это весьма ограничивает возможные области применения материала, полученного по этому способу в промышленности.

В связи с этим важнейшей задачей является разработка нового способа изготовления слоистого листового металлополимерного материала, обладающего более высокими эксплуатационными характеристиками.

Техническим результатом заявленного способа является трёхслойный листовой коррозионностойкий обладающий гибкостью металлополимерный материал с повышенными антифрикционными свойствами и стойкостью к хрупкому разрушению, и пониженным водопоглощением.

Указанный технический результат достигается при реализации способа изготовления трёхслойного листового металлополимерного материала, включающего взрывное прессование между стальными пластинами с использованием скользящей ударной волны предварительно спрессованных порошковых слоёв с последующей их термообработкой между тепловыми губками под давлением при температуре 390-410°C, при этом в качестве исходных материалов для взрывного прессования используют спрессованные давлением 0,5-0,7 МПа два листа с одинаковой толщиной, равной 4-6 мм, один из которых из металлополимерной смеси, содержащей 60-80 об. % порошкообразного политетрафторэтилена и 20-40 об. % порошка бронзы, другой - из политетрафторэтилена того же состава, размещают между верхним и нижним пуансонами в виде одинаковых стальных пластин толщиной, равной 8-12 мм, прессуемые листы с размещением между ними стального слоя толщиной, равной 0,5-1 мм, затем производят прессование взрывом полученной сборки при скорости детонации взрывчатого вещества, равной 1480-1900 м/с, и отношении его удельной массы к сумме удельных масс верхнего пуансона и стального слоя, равном 0,29-0,38, после отделения спрессованных взрывом металлополимерного и полимерного листов от пуансонов и стального слоя между ними размещают металлическую сетку из коррозионностойкой стали, изготовленную из проволоки диаметром 0,26 мм, и осуществляют термообработку между тепловыми губками указанной сборки под давлением 0,4-0,5 МПа в течение 0,6-0,8 ч.

Способ изготовления трёхслойного листового металлополимерного материала характеризующийся тем, что при приготовлении металлополимерной смеси используют политетрафторэтилен марки Ф4П, а также порошок бронзы марки БрО5Ц5С5.

Способ изготовления трёхслойного листового металлополимерного материала характеризующийся тем, что используют металлическую сетку из коррозионностойкой стали 12Х18Н10Т.

Заявленный способ изготовления слоистого листового металлополимерного материала позволяет получать материалы, обладающие более высокими антифрикционными свойствами металлополимерного слоя, коррозионностойкостью и гибкостью. Они не подвержены водопоглощению в процессе эксплуатации, а также обладают стойкостью к хрупкому разрушению

Способ позволяет активировать металлополимерный порошок методом взрывного прессования с созданием в предварительно спрессованном металлополимерном листе из политетрафторэтилена и бронзы, а в другом листе - из политетрафторэтилена, новой волновой структуры импульсов давления, обеспечивающей за счет оптимального выбора состава прессуемых порошковых слоёв, диапазона скорости детонации ВВ, отношения удельной массы ВВ к сумме удельных масс верхнего пуансона и стального слоя. Кроме этого, введение в состав получаемого материала дополнительного слоя в виде стальной сетки из коррозионностойкой стали, препятствует его ползучести под действием растягивающих нагрузок.

Новый способ изготовления трёхслойного листового металлополимерного материала имеет существенные отличия от прототипа как по составу получаемых материалов, так и по совокупности технологических приемов и режимов при его осуществлении. Так, предложено в качестве исходных материалов для взрывного прессования использовать спрессованные давлением 0,5-0,7 МПа два листа с одинаковой толщиной, равной 4-6 мм, один из которых из металлополимерной смеси, содержащей 60-80 об. % порошкообразного политетрафторэтилена (ПТФЭ), остальное - порошок бронзы, другой - из порошкообразного ПТФЭ того же состава, что способствует формированию у получаемого материала повышенной коррозионной стойкости, влагостойкости, гибкости и стойкости к хрупкому разрушению, с обеспечением при этом более высоких антифрикционных свойств. Давление прессования указанных листов менее 0,5 МПа является недостаточным для удаления избытка воздуха из прессуемых порошков, а также для необходимого механического сцепления частиц порошков между собой. Кроме того, в обоих листах, полученных при таких давлениях предварительного прессования, при последующем взрывном прессовании происходит частичная деструкция ПТФЭ, что снижает механические свойства получаемого материала. Давление прессования этих листов более 0,7 МПа является избыточным, поскольку это приводит к чрезмерному снижению их пористости, из-за чего, происходит недостаточная активация частиц порошков при взрывном прессовании, и, как следствие этого, происходит снижение прочности материала в целом. Одинаковая толщина предварительно спрессованных листов способствует получению материала, обладающего осевой симметрией. Толщина указанных листов менее 4 мм приводит к снижению величины допускаемого износа у полученного по предлагаемому способу материала, а их толщина более 6 мм может приводить к перегреву такого материала при использовании его в высокоскоростных парах трения.

Содержание в металлополимерной смеси менее 60 об. % порошкообразного ПТФЭ может приводить при её взрывном прессовании к возникновению локальных сварных соединений между металлическими частицами, что приводит к снижению гибкости у полученного по предлагаемому способу материала. Содержание в металлополимерной смеси более 80 об. % порошкообразного ПТФЭ приводит к значительному повышению величины линейного износа у полученного материала в парах трения.

Предложено в качестве полимерных частиц в листе из металлополимерной смеси использовать порошкообразный ПТФЭ марки Ф4П, поскольку такой материал в спрессованном взрывом и термически обработанном состоянии характеризуется малой пористостью, высокой прочностью, которую он сохраняет в области температур от -190°С до +250°С, обладает очень низким, почти не зависящим от температуры коэффициентом трения (в 1,75 раза меньше, чем у полиимида ПМ-68), совершенно гидрофобен, сохраняет свои химические свойства до +300°С.

Предложено в качестве металлических частиц в металлополимерной смеси использовать порошок бронзы, в частности, порошок бронзы БрО5Ц5С5, поскольку этот сплав обладает достаточно высокой коррозионной стойкостью, хорошими антифрикционными свойствами, а также высокой теплопроводностью, предотвращающей полученный материал от перегрева в высокоскоростных парах трения.

Предложено использовать в качестве исходного материала для взрывного прессования второй спрессованный лист из однородного порошка ПТФЭ, поскольку слой из него в полученном материале обладает более высокой коррозионной стойкостью, чем композиционное защитное покрытие в материале по прототипу.

Предложено размещать между верхним и нижним пуансонами в виде стальных пластин с одинаковой толщиной, равной 8-12 см, прессуемые листы с размещением между ними стального слоя толщиной 0,5-1 мм, затем производить прессование взрывом полученной сборки при скорости детонации ВВ 1480-1900 м/с и отношении удельной массы ВВ к сумме удельных масс верхнего пуансона и стального слоя равном 0,29-0,38. При прессовании взрывом происходит одновременное прессование предварительно спрессованных давлением 0,5-0,7 МПа двух листов, один из которых из металлополимерной смеси, содержащей ПТФЭ и бронзу, другой (полимерный лист) состоит из ПТФЭ без каких либо добавок, при этом происходит дополнительное повышение у них плотности с одновременной термодинамической активацией, что способствует повышению прочности сцепления порошковых частиц между собой, а также с металлической сеткой из коррозионностойкой стали при термообработке в процессе дальнейшего формирования трехслойного материала.

Размещение перед взрывным прессованием между верхним и нижним пуансонами прессуемых листов с размещением между ними стального слоя толщиной 0,5-1 мм способствует получению прессовок плоской формы с необходимыми размерами. Стальной слой необходим для предотвращения сварки порошковых листов между собой при взрывном прессовании, а также для формирования благоприятной структуры ударных волн в прессуемых листах, обеспечивающей у получаемого материала требуемых эксплуатационных свойств. При толщине стального слоя менее 0,5 мм возможно появление нежелательных локальных изменений толщины у спрессованных взрывом порошковых листов. Толщина стального слоя более 1 мм является избыточной, поскольку это не способствует повышению качества получаемой продукции, а лишь увеличивает металлоёмкость оснастки.

Предложено верхний и нижний пуансоны в виде стальных пластин изготавливать с одинаковой толщиной, равной 8-12 см, что способствует минимизации расходов на металлическую оснастку, необходимую для получения материала без ухудшения его эксплуатационных свойств, благодаря формированию в прессовках импульсов давления требуемой амплитуды и длительности.

Предложено производить прессование листов взрывом при скорости детонации ВВ 1480-1900 м/с, что обеспечивает необходимый для активации и консолидации порошковых частиц уровень давления в прессуемых порошковых листах. Скорость детонации ВВ ниже 1480 м/с неприемлема, так как не обеспечивает необходимого уровня давления для активации порошков и консолидации частиц. При скорости детонации ВВ более 1900 м/с возможна деструкция молекул полимеров, что ухудшает качество получаемого материала.

Предложено взрывное прессование обоих листов осуществлять при отношении удельной массы ВВ к сумме удельных масс верхнего пуансона и стального слоя равном 0,29-0,38, что способствует формированию необходимой для процесса активации частиц полимера и частиц металла структуру импульсов давления в прессуемых листах. При отношении удельной массы ВВ к сумме удельных масс верхнего пуансона и стального слоя выше верхнего предлагаемого предела возможна термодеструкция молекул ПТФЭ, ухудшающая свойства получаемого материала, а при значении указанного соотношения удельных масс ниже нижнего предлагаемого предела полимерные частицы, а также бронзовый порошок активируются недостаточно, что также снижает прочностные свойства получаемого материала.

Предложено после отделения спрессованных взрывом металлополимерного и полимерного листов от пуансонов и стального слоя размещать между ними металлическую сетку из коррозионностойкой стали и осуществлять термообработку указанной сборки между тепловыми губками под давлением 0,4-0,5 МПа в течение 0,6-0,8 ч с последующим охлаждением и отделением полученного материала от тепловых губок, при этом предложено использовать такую же температуру термообработки, как при получении материалов по прототипу (390-410°С). Металлическая сетка из коррозионностойкой стали устраняет склонность полимерной составляющей у полученного материала к ползучести, повышает его долговечность и прочность. Кроме того, сетка из коррозионностойкой стали 12Х18Н10Т обладает высокой адгезией по отношению к активированному взрывом полимеру, что, в свою очередь, способствует повышению прочности соединения металлополимерного и полимерного листов с металлической сеткой. Диаметр проволоки равный 0,26 мм, из которой изготовлена сетка, является вполне достаточным для обеспечения у получаемого материала необходимых эксплуатационных свойств, а применение сетки из проволоки большего диаметра нецелесообразно, поскольку это способствует снижению его гибкости.

Термическая обработка сборки из спрессованных взрывом металлополимерного и полимерного листов (слоёв) с расположенной между ними сеткой из коррозионностойкой стали при температурно-временных режимах, а также давлении ниже нижних предлагаемых пределов не обеспечивает необходимую прочность и герметичность получаемого материала, а также прочность соединения металлополимерного и полимерного слоёв с металлической сеткой. При термической обработке указанной сборки при температурно-временных режимах, а также давлении выше верхних предлагаемых пределов происходит снижение экплуатационных свойств у получаемого материала.

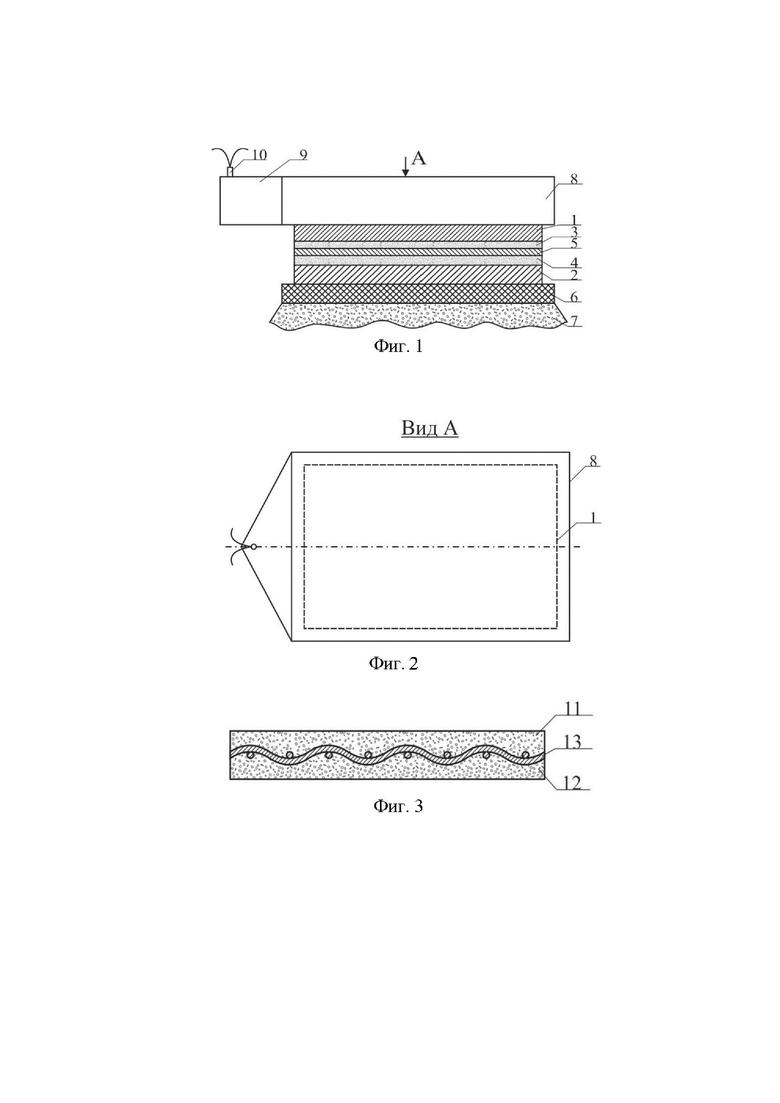

На фиг. 1 изображена схема взрывного прессования металлополимерного и полимерного листов между пуансонами в виде стальных пластин скользящей ударной волной, на фиг. 2 - вид по стрелке А на фиг. 1, на фиг. 3 показан поперечный разрез полученного материала.

Предлагаемый способ изготовления трёхслойного листового металлополимерного материала осуществляется в следующей последовательности. В качестве исходного материала для взрывного прессования используют спрессованные давлением 0,5-0,7 МПа два листа с одинаковой толщиной, равной 4-6 мм, один из которых из металлополимерной смеси, содержащей 60-80 об. % порошкообразного ПТФЭ, остальное порошок бронзы, другой лист - из ПТФЭ. Размещают между верхним 1 и нижним 2 пуансонами, в виде стальных пластин с одинаковой толщиной, равной 8-12 см, прессуемые листы 3, 4 с размещением между ними стального слоя 5 толщиной 0,5-1 мм. Предварительно поверхности пуансонов и стального слоя, которые предназначены для контакта с прессуемыми листами обрабатывают антиадгезионным веществом, например, графитом. Устанавливают полученную сборку на плоское основание 6, например, из древесно-стружечной плиты, размещенное на грунте 7. Располагают на поверхности верхнего пуансона контейнер с основным зарядом ВВ 8 со скоростью детонации 1480-1900 м/с и вспомогательным зарядом ВВ 9 - генератором плоской детонационной волны, создающим в заряде ВВ 8 прямолинейный фронт детонации. После этого производят взрывное прессование металлополимерного 3 и полимерного 4 порошковых листов между пуансонами в виде стальных пластин 1, 2 скользящей ударной волной с инициированием процесса детонации в заряде ВВ 8 с помощью электродетонатора 10 и вспомогательного заряда ВВ - генератора плоской детонационной волны 9, при этом отношение удельной массы ВВ (произведение толщины на плотность) к сумме удельных масс верхнего пуансона и стального слоя должно быть равным 0,29-0,38. После взрывного прессования металлополимерный 11 и полимерный 12 листы (слои) отделяют от пуансонов и стального слоя, размещают между ними металлическую сетку 13 из коррозионностойкой стали и осуществляют термическую обработку указанной сборки под давлением 0,4-0,5 МПа между тепловыми губками в течение 0,6-0,8 ч с последующим охлаждением и отделением полученного материала от тепловых губок. После обрезки боковых кромок с краевыми эффектами полученный трёхслойный листовой металлополимерный материал используют по назначению.

Сущность способа поясняется примерами. Основные технологические режимы и составы получаемых материалов по предлагаемым примерам 1-3 и примеру по прототипу, приведены в таблице (значения параметров в таблице указаны с округлением до сотых).

В качестве исходного материала для взрывного прессования используют спрессованные давлением лист из металлополимерной смеси и полимерный лист. Их длина 20 см, ширина 16 см. Верхний и нижний пуансоны в виде одинаковых стальных пластин изготавливают длиной - 20 см, шириной - 16 см. Плоское основание изготавливают из древесностружечной плиты длиной 22 см, шириной 18 см, толщиной 2 см. В качестве ВВ используют смесь аммонита 6ЖВ с аммиачной селитрой в соотношении 1:3. Высота основного заряда - 2 см, длина основного заряда - 22 см, ширина - 18 см.

После взрывного прессования металлополимерный и полимерный листы отделяют от пуансонов и стального слоя, размещают между ними металлическую сетку. Длина сетки - 20 см, ширина - 16 см.

Термическую обработку спрессованных взрывом металлополимерного и полимерного слоёв с расположенной между ними металлической сеткой производят между тепловыми губками по приведенным в таблице параметрам.

По окончании термической обработки осуществляют обрезку боковых кромок по 5 мм с каждой стороны.

Полученный трёхслойный листовой металлополимерный материал длиной 19 см, шириной 15 см используют по назначению.

Основные технологические режимы и составы получаемых материалов по предлагаемым примерам и примеру по прототипу, приведены в таблице.

10-15

Слой покрытия:

2-4

ПТФЭ марки Ф4П - 60,

порошок бронзы БрО5Ц5С5 - 40

Второй слой:

ПТФЭ марки Ф4П

ПТФЭ марки Ф4П - 70,

порошок бронзы БрО5Ц5С5 - 30

Второй слой:

ПТФЭ марки Ф4П

ПТФЭ марки Ф4П - 80,

порошок бронзы БрО5Ц5С5 - 20

Второй слой:

ПТФЭ марки Ф4П

ПМ-68 - 40-50,

Ni/Cu/бронза - 50-60;

Слой покрытия:

ПТФЭ марки Ф4П - 70-80,

ПМ-68 - 20-30

Продолжение таблицы

Продолжение таблицы

* отношение удельной массы ВВ к удельной массе верхнего пуансона

Продолжение таблицы

Таким образом, способ изготовления трёхслойного листового металлополимерного материала, при котором для взрывного прессования используют спрессованные давлением 0,5-0,7 МПа порошковые листы толщиной, равной 4-6 мм, один из металлополимерной смеси, содержащей 60-80 об. % порошкообразного политетрафторэтилена и 20-40 об. % порошка бронзы, и второй из порошкообразного политетрафторэтилена, размещают между верхним и нижним пуансонами в виде одинаковых стальных пластин толщиной, равной 8-12 мм, прессуемые листы с размещением между ними стального слоя с толщиной, равной 0,5-1 мм, затем производят прессование взрывом полученной сборки с использованием скользящей ударной волны при скорости детонации взрывчатого вещества равной 1480-1900 м/с и отношении его удельной массы к сумме удельных масс верхнего пуансона и стального слоя равном 0,29-0,38 после отделения спрессованных взрывом листов от пуансонов и стального слоя между ними размещают металлическую сетку из коррозионностойкой стали, изготовленную из проволоки диаметром 0,26 мм, и осуществляют термообработку между тепловыми губками указанной сборки под давлением 0,4-0,5 МПа при температуре 390-410°C в течение 0,6-0,8 ч, позволяет получать трёхслойный листовой коррозионностойкий металлополимерный материал, обладающий гибкостью, повышенными антифрикционными свойствами и стойкостью к хрупкому разрушению, и пониженным водопоглощением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трёхслойного листового металлополимерного материала | 2022 |

|

RU2781390C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИСТОВЫХ МЕТАЛЛОПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2561407C1 |

| Способ получения слоистого металлополимерного нанокомпозиционного материала путем взрывного прессования | 2018 |

|

RU2685311C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА ПУТЕМ ВЗРЫВНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2452593C1 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2710828C1 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2711288C1 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2711289C1 |

| ДВУХСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444439C1 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2471591C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ТИТАНОГРАФИТОВЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ ИЗ ПОРОШКОВ | 2006 |

|

RU2341354C2 |

Изобретение относится к технологии получения композиционных металлополимерных антифрикционных материалов с помощью энергии взрывчатых веществ и может быть использовано в промышленности для изготовления пар трения. Предложен способ изготовления трёхслойного листового металлополимерного материала, при котором для взрывного прессования используют спрессованные давлением два листа - один из металлополимерной смеси и второй - полимерный, размещают между пуансонами в виде одинаковых стальных пластин прессуемые листы с размещением между ними стального слоя, производят прессование взрывом полученной сборки с использованием скользящей ударной волны при заданных параметрах, после отделения спрессованных взрывом металлополимерного и полимерного листов от пуансонов и стального слоя между ними размещают металлическую сетку из коррозионностойкой стали и осуществляют термообработку между тепловыми губками указанной сборки под давлением. Изобретение обеспечивает получение листового коррозионностойкого, обладающего гибкостью металлополимерного материала с повышенными антифрикционными свойствами и стойкостью к хрупкому разрушению и пониженным водопоглощением. 2 з.п. ф-лы, 3 ил., 1 табл., 3 пр.

1. Способ изготовления трёхслойного листового металлополимерного материала, включающий взрывное прессование между стальными пластинами с использованием скользящей ударной волны предварительно спрессованных порошковых слоёв с последующей их термообработкой между тепловыми губками под давлением при температуре 390-410°C, отличающийся тем, что в качестве исходных материалов для взрывного прессования используют спрессованные давлением 0,5-0,7 МПа два листа с одинаковой толщиной равной 4-6 мм, один из которых из металлополимерной смеси, содержащей 60-80 об.% порошкообразного политетрафторэтилена и 20-40 об.% порошка бронзы, другой – из политетрафторэтилена того же состава, размещают между верхним и нижним пуансонами в виде одинаковых стальных пластин толщиной равной 8-12 мм прессуемые листы с размещением между ними стального слоя толщиной равной 0,5-1 мм, затем производят прессование взрывом полученной сборки при скорости детонации взрывчатого вещества равной 1480-1900 м/с и отношении его удельной массы к сумме удельных масс верхнего пуансона и стального слоя равном 0,29-0,38, после отделения спрессованных взрывом металлополимерного и полимерного листов от пуансонов и стального слоя между ними размещают металлическую сетку из коррозионностойкой стали, изготовленную из проволоки диаметром 0,26 мм, и осуществляют термообработку между тепловыми губками указанной сборки под давлением 0,4-0,5 МПа в течение 0,6-0,8 ч.

2. Способ по п. 1, отличающийся тем, что при приготовлении металлополимерной смеси используют политетрафторэтилен марки Ф4П, а также порошок бронзы марки БрО5Ц5С5.

3. Способ по п. 1, отличающийся тем, что используют металлическую сетку из коррозионностойкой стали 12Х18Н10Т.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИСТОВЫХ МЕТАЛЛОПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2561407C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2389585C2 |

| Способ получения слоистого металлополимерного нанокомпозиционного материала путем взрывного прессования | 2018 |

|

RU2685311C1 |

| CN 101518821 B, 08.12.2010 | |||

| FR 2868010 A1, 30.09.2005 | |||

| CN 102022544 A, 20.04.2011. | |||

Авторы

Даты

2022-10-11—Публикация

2022-03-28—Подача