Изобретение относится к технологии получения износостойких композиционных материалов с помощью энергии взрывчатых веществ (ВВ) и может быть использовано в промышленности для изготовления пар трения.

Известен способ взрывного прессования кольцевых антифрикционных уплотнений, по которому в исходную смесь порошков никелированного графита и алюминиевой бронзы дополнительно вводят 20-25 мас.% порошка никелированнного нитрида бора с частицами чешуйчатой формы и размерами, равными размерам частиц порошка никелированного графита, получают смесь, размещают ее в ампуле и осуществляют прессование заготовки скользящими ударными волнами с последующим отжигом (Патент РФ № 1797217, МПК B22F 03/08, опубл. 10.12.1990). Известен также способ взрывного прессования кольцевых антифрикционных изделий, который включает приготовление смеси порошков никелированного графита преимущественно чешуйчатой формы частиц и алюминиевой бронзы со сферической формой частиц, размещение смеси в цилиндрической ампуле вокруг стального стержня, затем дополнительно по наружной поверхности смеси производят засыпку слоя порошка титановой губки и осуществляют прессование наружным контактным зарядом взрывчатого вещества (Патент РФ № 2002579, МПК B22F 03/08, опубл. 15.11.1993). Общим недостатком этих двух способов является невысокая твёрдость получаемых этими способами материалов, ампулы для прессуемых смесей порошков используются лишь как вспомогательная оснастка, которую в конце технологического цикла удаляют, невозможность получения неразъёмного соединения между стенкой ампулы и прессуемым порошком, малая их производительность: за один технологический цикл получают всего лишь одну прессовку. Всё это ограничивает применение этих способов в промышленности для изготовления пар трения.

Наиболее близким по техническому уровню и достигаемому результату является способ получения металлополимерного нанокомпозиционного материала путём взрывного прессования. При его реализации прессуемую порошковую металлополимерную смесь, содержащую 60-90% металлического порошка, в качестве которого предложено использовать никелевый порошок, засыпают в контейнер, имеющий внутри толщину не более 0,2 внутреннего диаметра D ампулы, с оболочкой из металла с пониженной адгезией к полимерам. Контейнер размещают симметрично продольной оси ампулы. Между оболочкой контейнера и стальными вкладышами, имеющими толщину (0,25-0,35) D, размещают пористую передающую среду. Соосно с контейнером с прессуемой порошковой металлополимерной смесью на наружной поверхности ампулы располагают два пуансона из металла с повышенной плотностью с толщиной, равной 1,2-1,5 наружной толщины контейнера с прессуемой порошковой металлополимерной смесью. Между пуансонами и секторными зарядами ВВ располагают прослойки из песка. В качестве секторных зарядов ВВ используют ВВ со скоростью детонации 3800-4120 м/с. Площадь контакта каждого секторного заряда ВВ со стенкой ампулы в пределах 34-42%. Отношение удельной массы ВВ к сумме удельных масс стенки ампулы, стального вкладыша и слоя пористой передающей среды - 0,14-0,29. Полученный наноструктурированный металлополимерный композиционный материал имеет форму пластины и обладает высокой твёрдостью и износостойкостью (патент РФ № 2452593, МПК B22 F 03/08, B23К 20/08, B82В 3/00, опубл. 10.06.2012 - прототип).

Данный способ имеет невысокий технический уровень, что связано с недостаточно высокой твёрдостью спрессованного по нему материала, не превышающая 2-3,4 ГПа, с значительной сложностью его реализации, с малой его производительностью, с необходимостью удаления механической обработкой сдеформированной ампулы и прочей, расположенной в ней вспомогательной оснастки. Кроме того, этим способом невозможно получить неразъёмное соединение прессовки с контактирующим с ней металлом, что весьма ограничивает применение этого способа, для изготовления изделий, где требуется повышенная твёрдость прессовки и её прочная связь с находящимся в контакте с ней металлическим слоем.

В связи с этим важнейшей задачей является разработка нового способа получения композиционного материала из стали и смеси порошков никеля и борида вольфрама, обладающего в сравнении с прототипом значительно большей производительностью на стадии взрывного прессования, с большей твёрдостью порошковых прессовок, чем у материалов по прототипу, с использованием стенок стальных ампул в качестве оболочек порошковых прессовок, с образованием при этом между ними локальных сварных соединений.

Техническим результатом заявленного способа является создание новой технологии, обеспечивающей с помощью одновременного взрывного прессования пакета из стальных ампул с находящимся в них прессуемыми смесями порошков из никеля и борида вольфрама и последующего термического воздействия на полученные при этом заготовки, одновременное получение композиционных материалов в виде стержней, каждый из которых содержит оболочку из аустенитной стали, соединённую локальными сварными соединениями с расположенным внутри её высокотвёрдым износостойким сплавом, состоящим из продуктов взаимодействия никеля с боридом вольфрама.

Указанный технический результат достигается тем, что в предлагаемом способе получения композиционных материалов из стали и смеси порошков никеля и борида вольфрама, включающем размещение в цилиндрической стальной ампуле прессуемой порошковой смеси, содержащей порошок никеля, инициирование процесса детонации в заряде взрывчатого вещества (ВВ) и взрывное прессование, прессуемые порошковые смеси, из никеля (Ni) и борида вольфрама (W2B5), содержащие 12-15 мас. % последнего, размещают в цилиндрических ампулах в виде труб из аустенитной стали с наружным диаметром 16-24 мм и с толщиной стенок 1-2 мм, укладывают их вплотную друг к другу на стальное основание в виде пластины с толщиной 10-15 мм, устанавливают с двух сторон полученного пакета из цилиндрических ампул вспомогательные стержни в виде стальных труб, заполненных высокопластичным легкоплавким металлом, с таким же наружным диаметром, как у цилиндрических ампул, устанавливают на поверхности пакета из цилиндрических ампул метаемую стальную пластину толщиной 4-5 мм с зарядом ВВ, размещают полученную сборку на грунте и осуществляют взрывное прессование путём инициирования процесса детонации в заряде ВВ вдоль пакета из ампул, при этом высоту и скорость детонации заряда ВВ, выбирают из условия получения давления в порошковой смеси каждой ампулы 1,3-1,7 ГПа, затем сдеформированные ампулы с находящимися в них спрессованными порошковыми смесями подвергают термической обработке при температуре 1100-1200 °С в течение 50-70 мин с последующим охлаждением на воздухе с получением при этом композиционных материалов в виде стержней, каждый из которых содержит оболочку из аустенитной стали, соединённую локальными сварными соединениями с расположенным внутри её высокотвёрдым износостойким сплавом, состоящим из продуктов взаимодействия никеля с боридом вольфрама. При реализации способа в качестве материала для изготовления цилиндрических ампул используют аустенитную сталь 12Х18Н10Т, а в качестве высокопластичного легкоплавкого металла для заполнения полостей вспомогательных стержней используют свинец.

Новый способ получения композиционных материалов из стали и смеси порошков никеля и борида вольфрама имеет существенные отличия по сравнению с прототипом как по используемым материалам, составу, свойствам и количеству получаемых за один технологический цикл композиционных материалов, так и по совокупности технологических приёмов и режимов их получения. Так предложено прессуемые порошковые смеси, из никеля (Ni) и борида вольфрама (W2B5), содержащие 12-15 мас. % последнего, размещать в цилиндрических ампулах в виде труб из аустенитной стали с наружным диаметром 16-24 мм и с толщиной стенок 1-2 мм и укладывать их вплотную друг к другу на стальное основание в виде пластины с толщиной 10-15 мм, что создаёт необходимые условия для получения при последующем взрывном прессовании сразу нескольких заготовок в виде стержней, каждый из которых содержит сдеформированную стенку ампулы (оболочку) из аустенитной стали, с расположенной внутри неё высокоплотной прессовкой из смеси порошков никеля и борида вольфрама. Содержание борида вольфрама в порошковой смеси менее 12 мас. % приводит к нежелательному снижению твёрдости, а, следовательно, и износостойкости спрессованных взрывом и термически обработанных порошковых прессовок, что может быть недопустимо при использовании таких материалов. Содержание борида вольфрама в порошковой смеси более 15 мас. % приводит к чрезмерному расходу дорогостоящего борида вольфрама в расчёте на одно изделие.

Размещение смесей из никеля и борида вольфрама, в цилиндрических ампулах в виде труб из аустенитной стали с наружным диаметром 16-24 мм и с толщиной стенок 1-2 мм обеспечивает надёжную защиту прессуемой смеси от воздействия окружающей среды при взрывном прессовании, способствует сохранности прессовок от разрушения как в процессе взрывного прессования, так и при разгрузке сжатой системы. Кроме того, стенки ампул выполняют роль сред, передающих давление от ВВ к прессуемым смесям порошков и применение при этом аустенитной стали, в качестве которой предложено использовать коррозионностойкую сталь 12Х18Н10Т, обладающей высокой пластичностью и прочностью обеспечивает высокое качество получаемой продукции и её служебные свойства, а также её защиту от воздействия окружающей среды. Наружный диаметр ампул менее 16 мм приводит к недопустимо малым объёмам располагаемых в них порошковых смесей, что приводит к снижению служебных свойств получаемых композиционных материалов. Наружный диаметр ампул более 24 мм может приводить при взрывном прессовании к локальному оплавлению наружных поверхностей ампул, что снижает качество продукции. Толщина стенок ампул менее 1 мм не всегда обеспечивает их целостность при взрывном прессовании, что приводит к невозможности практического использования получаемых при этом прессовок. Толщина стенок ампул более 2 мм является избыточной, поскольку это приводит к нежелательному снижению объёмной доли сплава из борида вольфрама и никеля в получаемых материалах.

Толщина стального основания менее 10 мм не обеспечивает надёжную защиту получаемых материалов от неконтролируемых деформаций, что снижает их качество. Его толщина более 15 мм является избыточной, поскольку на качество получаемой продукции это не влияет, а ведёт лишь к лишнему расходу металла в расчёте на одно изделие. Размещение ампул вплотную друг к другу на стальном основании в виде пакета препятствует образованию локальных зон сварки между смежными ампулами, снижающими качество получаемых материалов.

Предложено устанавливать с двух сторон полученного пакета из цилиндрических ампул вспомогательные стержни в виде стальных труб, заполненных высокопластичным легкоплавким металлом, в качестве которого предложено использовать свинец, с таким же наружным диаметром, как у цилиндрических ампул, что обеспечивает примерно одинаковые условия деформирования ампул с прессуемыми порошками как находящихся по краям пакета из ампул, так и внутри его, а это, в свою очередь, способствует получению материалов с одинаковой формой и размерами, способствует увеличению выхода годных изделий. При использовании вспомогательных стержней с диаметрами, выходящими за предлагаемые пределы, снижается качество получаемых материалов.

Предложено устанавливать на поверхности пакета из цилиндрических ампул метаемую стальную пластину толщиной 4-5 мм с зарядом ВВ, размещать полученную сборку на грунте и осуществлять взрывное прессование путём инициирования процесса детонации в заряде ВВ вдоль пакета из ампул, при этом высоту и скорость детонации заряда ВВ, выбирать из условия получения давления в порошковой смеси каждой ампулы 1,3-1,7 ГПа. В процессе взрывного прессования метаемая стальная пластина перемещается в направлении ампул с расположенными в них порошковыми смесями, деформирует их с высокой скоростью, при этом порошковые смеси прессуются до плотности, близкой к предельной. В процессе взрывного прессования происходит также очистка внутренних поверхностей стенок ампул и термодинамическая активация частиц Ni и W2B5, что способствует получению при последующей термической обработке композиционных материалов. Толщина метаемой стальной пластины менее 4 мм не способствует получению композиционных материалов с осевой симметрией, а её толщина более 5 мм является избыточной поскольку это приводит к заметному увеличению расхода ВВ в расчёте на одно изделие. Осуществление взрывного прессования путём инициирования процесса детонации в заряде ВВ вдоль пакета из ампул способствует получению материалов с осевой симметрией. Давление в порошковой смеси каждой ампулы менее 1,3 ГПа является недостаточным для получения необходимой высокой плотности порошковых прессовок, а давление более 1,7 ГПа является избыточным, поскольку это не способствует повышению качества получаемых материалов, а приводит к лишним затратам на приобретение ВВ.

Предложено сдеформированные ампулы с находящимися в них спрессованными порошковыми смесями подвергать термической обработке при температуре 1100-1200 °С в течение 50-70 мин с последующим охлаждением на воздухе, что обеспечивает получение при этом нескольких композиционных материалов, в виде стержней, каждый из которых содержит оболочку из аустенитной стали, соединённую локальными сварными соединениями с расположенным внутри её высокотвёрдым износостойким сплавом, состоящим из продуктов взаимодействия никеля с боридом вольфрама: из твёрдого раствора вольфрама в никеле (основа), борида никеля, а также комплексного борида W2NiB2.

Температура и время выдержки при термической обработке ниже нижних предлагаемых пределов не обеспечивают получение композиционных материалов с необходимой твёрдостью и с локальными сварными соединениями, необходимыми для надёжного закрепления в стальных оболочках сформированных из порошковых смесей сплавов. Температура и время выдержки выше верхних предлагаемых пределов приводят к лишним энергозатратам при получении материалов, а также это может приводить к снижению их служебных свойств. Охлаждение на воздухе термически обработанных заготовок является наиболее экономичным способом снижения их температуры, обеспечивающим требуемые свойства получаемых материалов.

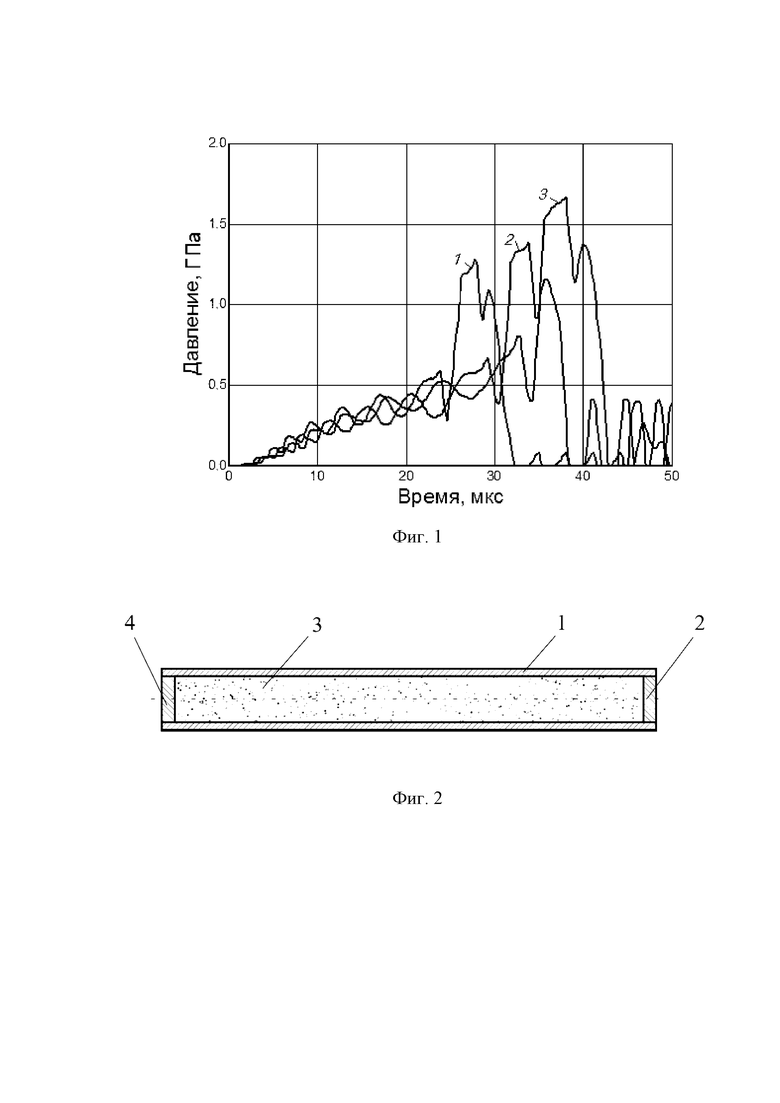

На фиг. 1 приведены расчётные импульсы давления в прессуемых порошковых смесях, где кривая 1 рассчитана для схемы прессования, описанной в примере 1, кривая 2 – для примера 2, кривая 3 – для примера 3.

На фиг. 2 показан продольный осевой разрез ампулы с прессуемой порошковой смесью, на фиг. 3 показана схема взрывного прессования ампул с прессуемыми порошками (вид сбоку), на фиг. 4 – поперечный разрез А-А на фиг. 3, на фиг. 5 - схема взрывного прессования (вид сверху), на фиг. 6 – поперечный разрез одного из полученных композиционных материалов.

Предлагаемый способ получения композиционных материалов из стали и смеси порошков никеля и борида вольфрама осуществляется в следующей последовательности. Сначала в каждой ампуле 1 в виде трубы из аустенитной стали с наружным диаметром 16-24 мм и с толщиной стенок 1-2 мм устанавливают путём запрессовки заглушку 2, например, из алюминия, заполняют её прессуемой порошковой смесью 3, затем ампулу герметизируют заглушкой 4. Вспомогательные стержни в виде стальных труб 5, заполненных высокопластичным легкоплавким металлом 6, изготавливают с таким же наружным и внутренним диаметром, а также с такой же длиной, как у цилиндрических ампул. Укладывают снаряженные ампулы описанным выше способом вплотную друг к другу на стальное основание 7 в виде пластины с толщиной 10-15 мм, устанавливают с двух сторон полученного пакета из цилиндрических ампул вспомогательные стержни, устанавливают на поверхности пакета из цилиндрических ампул метаемую стальную пластину 8 толщиной 4-5 мм с основным зарядом ВВ 9 и с расположенным в передней части основного заряда вспомогательным зарядом ВВ 10, создающим плоский фронт детонации в основном заряде, размещают полученную сборку, например, на песчаном на грунте 11 и осуществляют взрывное прессование путём инициирования с помощью электродетонатора 12 процесса детонации в заряде ВВ вдоль пакета из ампул, при этом высоту и скорость детонации заряда ВВ, выбирают с помощью компьютерной технологии исходя из условия получения давления в порошковой смеси каждой ампулы 1,3-1,7 ГПа. Затем, для устранения краевых эффектов, производят обрезку, например, с помощью абразивного инструмента, концевых частей у сдеформированных ампул с находящимися в них спрессованными порошковыми смесями, размещают полученные при этом заготовки в металлическом контейнере, например, из никеля, заполняют пространство между стенками контейнера и заготовками тугоплавким керамическим порошком, например, б-корундом, контейнер герметизируют, после чего его помещают, например, в электропечь, и подвергают термической обработке при температуре 1100-1200 °С в течение 50-70 мин с последующим охлаждением на воздухе и извлечением полученных материалов из металлического контейнера.

В результате одновременно получают несколько композиционных материалов, в виде стержней, каждый из которых содержит оболочку из аустенитной стали 13, а внутри её - высокотвёрдый износостойкий сплав 14, состоящий из продуктов взаимодействия никеля с боридом вольфрама: из твёрдого раствора вольфрама в никеле (основа), борида никеля, а также комплексного борида W2NiB2. Между оболочкой 13 и сформированным в процессе термической обработки сплавом 14 образуются локальные сварные соединения 15. Твёрдость сплава, расположенного внутри оболочки из аустенитной стали превосходит в 1,03-4,6 раза твёрдость материалов, полученных по прототипу. Из полученных материалов можно изготавливать, например, вкладыши тормозных устройств с повышенной величиной допускаемого износа, присоединять их, например, пайкой с использованием легкоплавких или тугоплавких припоев к другим деталям, а также можно использовать в парах трения других технических устройств.

Пример 1 (см. таблицы 1 и 2, пример 1).

Для получения материалов по предлагаемому способу берут восемь ампул из аустенитной стали 12Х18Н10Т длиной каждой из них L=200 мм, с наружным диаметром Dн=16 мм, внутренним - Dв=14 мм, с толщиной стенки Тст=1 мм. Для заполнения ампул в качестве прессуемой порошковой смеси используют смесь порошка электролитического никеля с порошком борида вольфрама с химической формулой W2B5, с содержанием 12 мас. % последнего. Для закупорки ампул используют заглушки из алюминия АД1, толщиной 3 мм. Вспомогательные стержни в виде труб изготавливают стали Ст3 с таким же наружным и внутренним диаметром и с такой же длиной, как у цилиндрических ампул, их внутренние полости заполняют высокопластичным легкоплавким металлом – свинцом. Стальное основание в виде пластины изготавливают стали Ст3 с толщиной Тос=10 мм, длиной Мос=210 мм, шириной Nос=190 мм. Метаемую стальную пластину изготавливают из стали Ст3 толщиной Тмп=4 мм. Её длина и ширина такие же, как у стального основания. Из предлагаемого диапазона выбираем необходимое давление прессования в порошковой смеси каждой ампулы Р. В данном примере Р=1,3 ГПа. Для обеспечения такого давления с помощью компьютерной технологии, с учетом толщин и физических характеристик всех объектов схемы взрывного прессования выбираем необходимую скорость детонации основного заряда ВВ Dвв и его высоту Нвв. В данном случае Dвв= 3400 м/с, а Нвв=25 мм. Такими параметрами обладает взрывчатое вещество в виде порошкообразного аммонита 6ЖВ.

После взрывного прессования и обрезки концевых частей у всех восьми сдеформированных ампул с находящимися в них спрессованными порошковыми смесями полученные заготовки размещают в металлическом контейнере из никеля с толщиной стенки 1 мм, заполняют пространство между стенками контейнера и указанными заготовками тугоплавким керамическим порошком, например, б-корундом, контейнер закрывают крышкой и герметизируют, например, с помощью смеси жидкого стекла с б-корундом. После просушки его помещают в электропечь и подвергают термической обработке при температуре 1100 °С в течение 70 мин с последующим охлаждением на воздухе и извлечением полученных материалов из металлического контейнера.

В результате одновременно получают композиционные материалы в виде восьми стержней, каждый из которых содержит оболочку из аустенитной стали, а внутри её - высокотвёрдый износостойкий сплав, состоящий из продуктов взаимодействия никеля с боридом вольфрама: из твёрдого раствора вольфрама в никеле (основа), борида никеля, а также комплексного борида W2NiB2. Между оболочкой и сформированным в процессе термической обработки сплавом на площади их соприкосновения 50-60% образуются локальные сварные соединения. В поперечном сечении форма композиционных стержней близка к эллиптической.

Длина каждого композиционного стержня Lкм=175 мм, ширина Nкм – около 17 мм, толщина Ткм - около 7 мм. В структуре указанного сплава имеются однофазные области с пониженной твёрдостью и области в виде высокодисперсных смесей фаз с значительно более высокой твёрдостью, чем у однофазных областей, что весьма благоприятно сказывается на долговечности таких материалов в парах трения со смазкой. У полученных материалов твёрдость сплавов внутри стальных оболочек, измеренная на микротвердомере ПМТ-3М, находится в пределах 3,5-9,2 ГПа, что в 1,03-4,6 раз выше, чем у материалов по прототипу. Еще одним важным достоинством полученных по предлагаемому способу материалов является сформированная в них в процессе термической обработки закрытая пористость, достигающая 12-13 % объёма, причём форма пор близка к сферической, их максимальные размеры могут достигать 0,2 мм, что также способствует повышению долговечности таких материалов в парах трения со смазкой.

Пример 2 (см. таблицы 1 и 2, пример 2).

То же, что в примере 1, но внесены следующие изменения. Для получения материалов по предлагаемому способу берут семь ампул из аустенитной стали 12Х18Н10Т длиной каждой из них L=230 мм, с наружным диаметром Dн=20 мм, внутренним - Dв=17 мм, с толщиной стенки Тст=1,5 мм. Для заполнения ампул в качестве прессуемой порошковой смеси используют смесь тех же порошков, что в примере 1, но с содержанием 13 мас. % борида вольфрама. Стальное основание изготавливают с толщиной Тос=12 мм, длиной Мос=240 мм, шириной Nос=210 мм. Метаемую стальную пластину изготавливают толщиной Тмп=4,5 мм. Её длина и ширина такие же, как у стального основания. Из предлагаемого диапазона выбираем необходимое давление прессования в порошковой смеси каждой ампулы Р. В данном примере Р=1,4 ГПа. Для обеспечения такого давления скорость детонации основного заряда ВВ Dвв= 3500 м/с, а Нвв=35 мм. Такими параметрами обладает взрывчатое вещество в виде порошкообразного аммонита 6ЖВ. Термическую обработку семи сдеформированных ампул с находящимися в них спрессованными порошковыми смесями проводят при температуре 1150 °С в течение 60 мин.

Результаты получения материалов те же, что и в примере 1, но одновременно получают композиционные материалы, в виде семи стержней, с длиной каждого из них Lкм=210 мм, с шириной Nкм- около 21 мм, с толщиной Ткм - около 10,5 мм. У полученных материалов твёрдость сплавов внутри стальных оболочек находится в пределах 3,6-8,9 ГПа, что в 1,06-4,4 раза выше, чем у материалов по прототипу.

Пример 3 (см. таблицы 1 и 2, пример 3).

То же, что в примере 1, но внесены следующие изменения. Для получения материалов по предлагаемому способу берут шесть ампул из аустенитной стали 12Х18Н10Т длиной каждой из них L=250 мм, с наружным диаметром Dн=24 мм, внутренним - Dв=20 мм, с толщиной стенки Тст=2 мм. Для заполнения ампул в качестве прессуемой порошковой смеси использовали смесь тех же порошков, что в примере 1, но с содержанием 15 мас. % борида вольфрама. Стальное основание изготавливают с толщиной Тос=15 мм, длиной Мос=260 мм, шириной Nос=220 мм. Метаемую стальную пластину изготавливают толщиной Тмп=5 мм. Её длина и ширина такие же, как у стального основания. Из предлагаемого диапазона выбираем необходимое давление прессования в порошковой смеси каждой ампулы Р. В данном примере Р=1,7 ГПа. Для обеспечения такого давления скорость детонации основного заряда ВВ Dвв= 3600 м/с, а Нвв=40 мм. Такими параметрами обладает взрывчатое вещество в виде порошкообразного аммонита 6ЖВ. Термическую обработку шести сдеформированных ампул с находящимися в них спрессованными порошковыми смесями проводят при температуре 1200 °С в течение 50 мин.

Результаты получения материалов те же, что и в примере 1, но одновременно получают композиционные материалы, в виде шести стержней, с длиной каждого из них Lкм=220 мм, с шириной Nкм- около 25,5 мм, с толщиной Ткм- около 12,5 мм. У полученных материалов твёрдость сплавов внутри стальных оболочек находится в пределах 4,0-8,6 ГПа, что в 1,2-4,3 раза выше, чем у материалов по прототипу.

Таблица 1

примера

получения

материалов

при взрывном прессовании

способ

способ

в смеси

13 мас. % W2B5

способ

в смеси

15 мас. % W2B5

Таблица 2

примера

получения

материалов

способ

способ

способ

При получении материалов по прототипу (см. таблицы 1 и 2, пример 4) за один технологический цикл получают лишь одно изделие из металлополимерного композиционного материала в виде пластины без наружной металлической оболочки, с твёрдостью в 1,03-4,6 раз более низкой, чем у сплавов, расположенных внутри стальных оболочек композиционных материалов, полученных по предлагаемому способу, что ограничивает применение такого материала в ряде технических устройств, где требуется повышенная твёрдость и прочное соединение его с металлической поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2711289C1 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2710828C1 |

| Способ получения слоистого металлополимерного нанокомпозиционного материала путем взрывного прессования | 2018 |

|

RU2685311C1 |

| Способ изготовления трёхслойного листового металлополимерного материала | 2022 |

|

RU2781389C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА ПУТЕМ ВЗРЫВНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2452593C1 |

| Способ изготовления трёхслойного листового металлополимерного материала | 2022 |

|

RU2781390C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ТИТАНОГРАФИТОВЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ ИЗ ПОРОШКОВ | 2006 |

|

RU2341354C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИСТОВЫХ МЕТАЛЛОПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2561407C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ АМОРФНЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2320455C2 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2471591C2 |

Изобретение относится к получению композиционного материала из стали и смесей порошков никеля и борида вольфрама. Способ включает размещение в цилиндрической стальной ампуле прессуемой порошковой смеси, инициирование процесса детонации в заряде взрывчатого вещества (ВВ) и взрывное прессование. Прессуемую порошковую смесь, состоящую из Ni и W2B5, размещают в цилиндрических ампулах в виде труб из аустенитной стали, укладывают их вплотную друг к другу на стальное основание в виде пластины, устанавливают с двух сторон полученного пакета вспомогательные стержни в виде стальных труб, заполненных высокопластичным легкоплавким металлом, устанавливают на поверхности метаемую стальную пластину с зарядом ВВ, размещают полученную сборку на грунте и осуществляют взрывное прессование. Деформированные ампулы подвергают термической обработке с последующим охлаждением на воздухе. Обеспечивается получение композиционного материала в виде стержней, каждый из которых содержит оболочку из аустенитной стали, соединённую локальными сварными соединениями с расположенным внутри неё высокотвёрдым износостойким сплавом, состоящим из продуктов взаимодействия никеля с боридом вольфрама. 2 з.п. ф-лы, 6 ил., 2 табл., 3 пр.

1. Способ получения композиционного материала из стали и смесей порошков никеля и борида вольфрама, включающий размещение в цилиндрической стальной ампуле прессуемой порошковой смеси, инициирование процесса детонации в заряде взрывчатого вещества (ВВ) и взрывное прессование, отличающийся тем, что прессуемую порошковую смесь, состоящую из никеля (Ni) и 12-15 мас.% борида вольфрама (W2B5), размещают в цилиндрических ампулах в виде труб из аустенитной стали с наружным диаметром 16-24 мм и с толщиной стенок 1-2 мм, укладывают их вплотную друг к другу на стальное основание в виде пластины с толщиной 10-15 мм, устанавливают с двух сторон полученного пакета из цилиндрических ампул вспомогательные стержни в виде стальных труб, заполненных высокопластичным легкоплавким металлом, с таким же наружным диаметром, как у цилиндрических ампул, устанавливают на поверхности пакета из цилиндрических ампул метаемую стальную пластину толщиной 4-5 мм с зарядом ВВ, размещают полученную сборку на грунте и осуществляют взрывное прессование путём инициирования процесса детонации в заряде ВВ вдоль пакета из ампул, при этом высоту и скорость детонации заряда ВВ выбирают из условия получения давления в порошковой смеси каждой ампулы 1,3-1,7 ГПа, затем деформированные ампулы с находящейся в них спрессованной порошковой смесью подвергают термической обработке при температуре 1100-1200 °С в течение 50-70 мин с последующим охлаждением на воздухе с получением композиционного материала в виде стержней, каждый из которых содержит оболочку из аустенитной стали, соединённую локальными сварными соединениями с расположенным внутри неё высокотвёрдым износостойким сплавом, состоящим из продуктов взаимодействия никеля с боридом вольфрама.

2. Способ по п.1, отличающийся тем, что в качестве материала для изготовления цилиндрических ампул используют аустенитную сталь 12Х18Н10Т.

3. Способ по п.1, отличающийся тем, что в качестве высокопластичного легкоплавкого металла для заполнения полостей вспомогательных стержней используют свинец.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА ПУТЕМ ВЗРЫВНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2452593C1 |

| WO 1997012999 A1, 10.04.1997 | |||

| US 4594104 A1, 10.06.1986. | |||

Авторы

Даты

2020-01-16—Публикация

2019-07-17—Подача