Изобретение относится к технологии получения материалов из порошков с помощью энергии взрывчатых веществ (ВВ) и может быть использовано в промышленности для изготовления пар трения.

Известен способ получения нанокомпозиционных металлополимерных узлов трения в виде втулок и труб, при котором прессуемую металлополимерную смесь, например смесь порошка фторопласта 4 (Ф-4) с металлическим порошком меди, бронзы, железа (содержание металлического порошка в смесях находится в пределах 20-70%), размещают внутри металлической ампулы в виде стальной трубы, в центре ампулы размещают центральный стержень, выполняющий функции полостеобразующего элемента, после герметизации ампулы вокруг нее располагают кольцевой заряд ВВ. При инициировании заряда ВВ возникает ударный фронт прессования, стенки ампулы деформируются в направлении к центру, и находящийся внутри ампулы металлополимерный порошок прессуется. После взрывного прессования полученную заготовку для повышения прочности металлополимерной композиции спекают, а затем механической обработкой удаляют ампулу и полостеобразующий элемент (Н.А.Адаменко, А.В.Фетисов, А.В.Казуров. Взрывная обработка металлополимерных композиций (монография). ВолгГТУ, Волгоград, 2007, с.201-203).

Недостатками данного способа являются: неравномерность плотности спрессованного металлополимерного материала по сечению ампулы, необходимость проведения трудоемкой операции спекания заготовки после взрывного прессования, малая твердость и недостаточно высокая износостойкость полученных изделий, невозможность получения по этому способу прессовок плоской формы. Все это ограничивает применение данного способа при изготовлении пар трения.

Наиболее близким по техническому уровню и достигаемому результату является способ получения двухслойных плоских заготовок для антифрикционных изделий с одним из слоев из фторопласта Ф-4, наполненного металлическими или керамическими порошками, при котором внутри металлической ампулы в виде трубы размещают стальные вкладыши, имеющие в поперечном сечении форму сегментов, между сегментами размещают металлическую пластину и прессуемую порошковую металлополимерную смесь, снаружи ампулы размещают два секторных заряда ВВ, разделенных двумя песчаными прослойками, а в верхней части полученной сборки размещают инициирующий заряд ВВ из аммонита 6ЖВ. При инициировании процесса детонации в зарядах ВВ, благодаря выбранной конструкции секторных зарядов ВВ и наличию стальных вкладышей, имеющих в поперечном сечении форму сегментов, внутри ампулы возникает ударный фронт прессования, близкий к плоскому, что позволяет получать металлополимерные композиционные прессовки плоской формы. После взрывного прессования для повышения прочности производят спекание полученных заготовок при температуре 380-400°С. (Н.А.Адаменко, А.В.Фетисов, А.В.Казуров. Взрывная обработка металлополимерных композиций (монография). ВолгГТУ, Волгоград, 2007, с.198-199) - прототип.

Данный способ имеет невысокий технический уровень, что связано с необходимостью проведения после взрывного прессования весьма трудоемкой операции спекания, но и после спекания твердость и износостойкость полученных изделий недостаточна для создания ряда современных высокоэффективных пар трения. Все это ограничивает области применения данного способа.

В связи с этим важнейшей задачей является разработка способа получения металлополимерного нанокомпозиционного материала плоской формы, с повышенной твердостью и износостойкостью, путем взрывного прессования по новой технологической схеме формирования импульсов давления внутри ампулы с прессуемой порошковой металлополимерной смесью, позволяющей формировать необходимый комплекс служебных свойств металлополимерного материала непосредственно во время прессования, без применения при этом трудоемкой операции спекания.

Техническим результатом заявленного способа является создание новой технологии, обеспечивающей наноструктурирование с помощью энергии взрывчатых веществ прессуемой порошковой металлополимерной смеси с получением при этом непосредственно за время одного акта взрывного прессования материала плоской формы с повышенной твердостью и износостойкостью.

Указанный технический результат достигается тем, что в предлагаемом способе получения металлополимерного нанокомпозиционного материала путем взрывного прессования, включающем размещение в цилиндрической ампуле стальных вкладышей, имеющих в поперечном сечении форму сегментов, и прессуемой порошковой металлополимерной смеси, песчаных прослоек, контактирующих с секторными зарядами ВВ, расположенными на наружной поверхности ампулы, инициирование процесса детонации в зарядах ВВ и взрывное прессование, прессуемую порошковую металлополимерную смесь, содержащую 60-90% металлического порошка засыпают в контейнер, имеющий внутри толщину не более 0,2 внутреннего диаметра D ампулы, с оболочкой из металла с пониженной адгезией к полимерам, который размещают симметрично продольной оси ампулы, между оболочкой контейнера и стальными вкладышами, имеющими толщину (0,25-0,35) D, размещают пористую передающую среду, соосно с контейнером с прессуемой порошковой металлополимерной смесью на наружной поверхности ампулы располагают два пуансона из металла с повышенной плотностью с толщиной, равной 1,2-1,5 наружной толщины контейнера с прессуемой порошковой металлополимерной смесью, между пуансонами и секторными зарядами ВВ располагают прослойки из песка, в качестве секторных зарядов ВВ используют ВВ со скоростью детонации 3800-4120 м/с, при этом обеспечивают площадь контакта каждого секторного заряда ВВ со стенкой ампулы в пределах 34-42% и отношение удельной массы ВВ (произведение толщины на плотность) к сумме удельных масс стенки ампулы, стального вкладыша и слоя пористой передающей среды равное 0,14-0,29, а после взрывного прессования сдеформированную ампулу, вкладыши, спрессованные слои пористой передающей среды и оболочку контейнера удаляют. При реализации способа для приготовления прессуемой металлополимерной порошковой смеси используют порошки фторопласта 4 и никеля, в качестве металла с пониженной адгезией к полимерам для изготовления оболочки контейнера используют медь, в качестве металла с повышенной плотностью для изготовления пуансонов используют свинец, а в качестве материала пористой передающей среды используют железный порошок.

Новый способ получения металлополимерного нанокомпозиционного материала путем взрывного прессования имеет существенные отличия по сравнению с прототипом как по строению схемы взрывного прессования, обеспечивающей наноструктурирование частиц порошковой металлополимерной смеси в ударном фронте, так и по совокупности технологических приемов и режимов при его осуществлении.

Так предложено прессуемую порошковую металлополимерную смесь, содержащую 60-90% металлического порошка, засыпать в контейнер, имеющий внутри толщину не более 0,2 внутреннего диаметра D ампулы, с оболочкой из металла с пониженной адгезией к полимерам, который размещают симметрично продольной оси ампулы. При содержании металлического порошка в смеси менее 60% получаемый материал не обладает необходимой твердостью и износостойкостью, что не позволяет использовать его в высоконагруженных парах терния. Содержание металлического порошка в прессуемой металлополимерной смеси более 90% является избыточным, поскольку получаемый при этом материал обладает пониженными антифрикционными свойствами в паре со сталью и повышенной хрупкостью, что не позволяет использовать его в парах трения. При внутренней толщине контейнера более 0,2 внутреннего диаметра D ампулы наноструктурирование материала частиц порошковой металлополимерной смеси при взрывном прессовании происходит не во всем объеме, что приводит к пониженной твердости и износостойкости поверхностных слоев получаемых прессовок. Пониженная адгезия металла оболочки контейнера к полимерам обеспечивает легкое ее отделение от спрессованного материала после взрывного прессования и получение прессовок с гладкой поверхностью, практически не требующей последующей механической обработки. Симметричное размещение контейнера с прессуемой порошковой металлополимерной смесью относительно продольной оси ампулы обеспечивает симметричное воздействие на прессуемую заготовку системы ударных волн, возникающих в секторных зарядах ВВ, что позволяет получать равномерные механические свойства по всему объему получаемого материала.

Предложено между оболочкой контейнера и стальными вкладышами, имеющими толщину (0,25-0,35) D, размещать пористую передающую среду, в качестве материала которой предложено использовать железный порошок, что способствует формированию плоских фронтов прессования с обоих сторон контейнера с прессуемой порошковой металлополимерной смесью, возникающих в результате процессов детонации в секторных зарядах ВВ, а это, в свою очередь, способствует более высокому выходу годной продукции. При толщине стальных вкладышей менее 0,25 D не обеспечивается плоскостность фронта прессования по всей ширине контейнера, а это снижает долю годного материала в получаемых прессовках. Толщина стальных вкладышей более 0,35 D является избыточной, поскольку при этом затрудняется процесс наноструктурирования частиц прессуемой порошковой металлополимерной смеси, снижается твердость и износостойкость получаемого материала.

Предложено соосно с контейнером с прессуемой порошковой металлополимерной смесью на наружной поверхности ампулы располагать два пуансона из металла с повышенной плотностью с толщиной, равной 1,2-1,5 наружной толщины контейнера с прессуемой порошковой металлополимерной смесью, между пуансонами и секторными зарядами ВВ располагать прослойки из песка, при этом в качестве металла с повышенной плотностью для изготовления пуансонов предложено использовать свинец, что способствует снижению поперечных деформаций стенки ампулы в процессе взрывного прессования и выравниванию давления прессования как в центре, так и по краям контейнера с прессуемым материалом, повышает качество прессовок. Свинец, как материал с повышенной плотностью оказался наиболее дешевым и технологичным, поскольку после взрывного прессования его можно легко переплавить и повторно использовать по тому же назначению. Повышенная плотность материала пуансонов необходима для ликвидации нежелательных, неконтролируемых деформаций стенки ампулы в процессе ее высокоскоростного деформирования. При толщине S каждого пуансона менее 1,2 наружной толщины hк контейнера с прессуемым порошком возможны недопустимые поперечные деформации стенки ампулы при взрывном прессовании, что приводит к снижению качества получаемого материала. Толщина пуансонов более 1,5 толщины hк контейнера с прессуемой порошковой металлополимерной смесью является избыточной, так как на качестве получаемого материала это мало отражается, но приводит к неоправданно высокому расходу металла на изготовление пуансонов и удорожанию производимой продукции.

Прослойки из песка между пуансонами и секторными зарядами ВВ препятствуют преждевременному разрушению пуансонов в процессе взрывного прессования, что, в свою очередь, способствует получению качественного материала. Кроме того, эти прослойки, находясь в контакте с секторными зарядами ВВ, способствуют большей концентрации потока энергии от продуктов детонации ВВ в направлении к центру ампулы, что, в свою очередь, способствует меньшему расходу ВВ в расчете на одно изделие.

Предложено в качестве секторных зарядов ВВ использовать ВВ со скоростью детонации 3800-4120 м/с, при этом обеспечивать площадь контакта каждого секторного заряда ВВ со стенкой ампулы в пределах 34-42% и отношение удельной массы ВВ (произведение толщины на плотность) к сумме удельных масс стенки ампулы, стального вкладыша и слоя пористой передающей среды равное 0,14-0,29, что обеспечивает необходимую амплитуду и структуру ударных волн в прессуемом объеме, обеспечивает возникновение и протекание процесса наноструктурирования частиц металлополимерной порошковой смеси, что, в свою очередь, способствует повышению твердости и износостойкости получаемого материала. При скорости детонации в секторных зарядах ВВ менее 3800 м/с, при площади контакта каждого секторного заряда ВВ со стенкой ампулы менее 34%, а также при отношении удельной массы ВВ к сумме удельных масс стенки ампулы, стального вкладыша и слоя пористой передающей среды ниже нижнего, предлагаемого предела в прессуемой металлополимерной смеси не происходит наноструктурирования из-за недостаточно высокого уровня давления прессования, и вследствие этого полученный материал не будет обладать повышенной твердостью и износостойкостью. При указанных выше режимах прессования выше верхних предлагаемых пределов возможно разрушение стенки ампулы, неконтролируемые деформации остальных деталей схемы взрывного прессования, снижение качества получаемого материала: повреждение его поверхности, появление разрывов и других дефектов.

Предложено для приготовления прессуемой порошковой металлополимерной смеси использовать порошки фторопласта 4 и никеля, поскольку фторопласт 4 обладает повышенными антифрикционными свойствами и высокой стойкостью к деструкции при воздействии ударных волн большой интенсивности, а никель - повышенной адгезией по отношению к фторопласту 4 и склонностью к наноструктурированию при высокоскоростном деформировании, что позволяет взрывным прессованием по предлагаемому способу получать высокотвердые материалы для пар трения с повышенной износостойкостью.

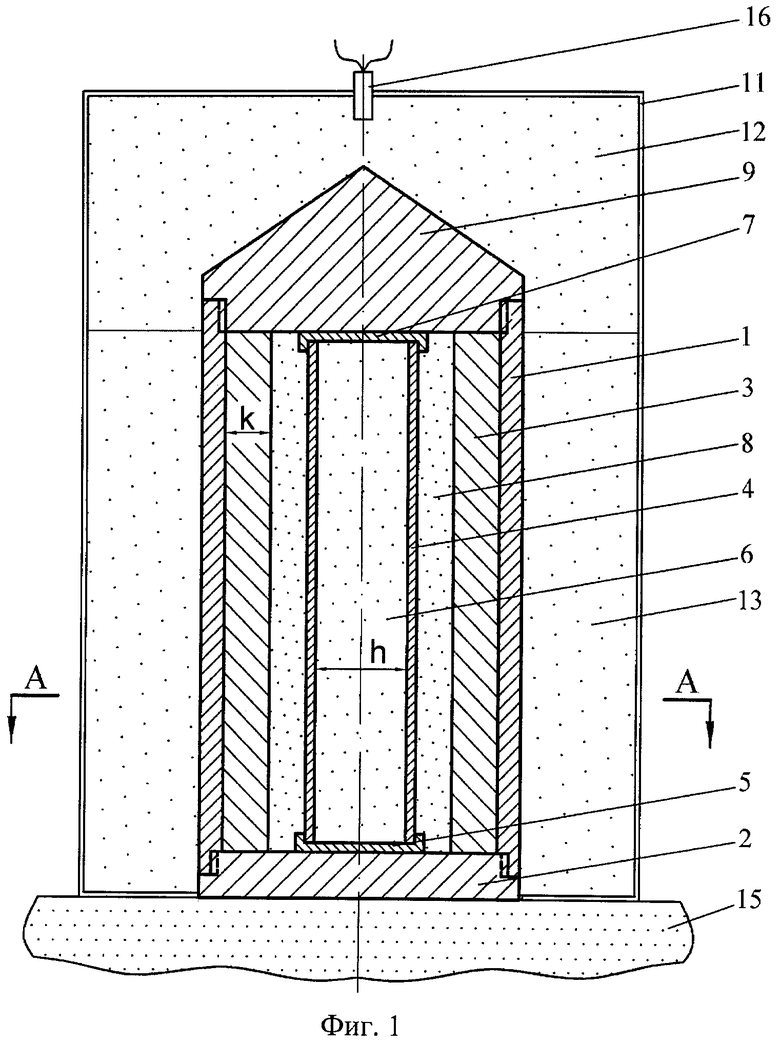

На фиг.1 изображена схема взрывного прессования, ее продольной осевой разрез, на фиг.2 - поперечное сечение А-А на фиг.1.

Предлагаемый способ получения металлополимерного нанокомпозиционного материала путем вызрывного прессования осуществляется в следующей последовательности. Берут стальную ампулу 1 в виде трубы с внутренним диаметром D и соединяют ее с заглушкой 2, например из стали, размещают внутри ампулы стальные вкладыши 3, имеющие толщину 0,24-0,28 внутреннего диаметра D ампулы. Берут оболочку контейнера 4 из металла с пониженной адгезией к полимерам, например из меди, и соединяют ее с нижней крышкой 5. Заполняют полученную сборку прессуемой порошковой металлополимерной смесью 6, например из порошков фторопласта 4 и никеля, содержащей 60-90% металлического порошка, и устанавливают верхнюю крышку 7. Полученный контейнер с прессуемым порошком размещают внутри ампулы симметрично ее продольной оси между стальными вкладышами 3, при этом толщина контейнера h внутри его должна быть не более 0,2 внутреннего диаметра D ампулы. Пространство между оболочкой контейнера и стальными вкладышами заполняют пористой передающей средой 8, например железным порошком. Устанавливают направляющий конус 9, затем размещают на наружной поверхности ампулы два пуансона 10 из металла с повышенной плотностью, например из свинца, с толщиной, равной 1,2-1,5 наружной толщины hк контейнера с прессуемой порошковой металлополимерной смесью. Длина пуансонов соответствует длине контейнера. Располагают вокруг полученной сборки контейнер для ВВ 11, например из электрокартона, в котором размещают заряды ВВ 12, 13, где 12 - инициирующий заряд с повышенной скоростью детонации, а 13 - секторные заряды ВВ. При размещении секторных зарядов необходимо обеспечивать площадь контакта каждого секторного заряда ВВ со стенкой ампулы в пределах 34-42% и отношение удельной массы ВВ к сумме удельных масс стенки ампулы, стального вкладыша и слоя пористой передающей среды равное 0,14-0,29. Усредненное значение удельной массы стального вкладыша определяют как произведение 0,67 его толщины К на плотность стали. Между пуансонами и секторными зарядами ВВ размещают прослойки из песка 14. Устанавливают снаряженную таким образом ампулу вместе с контейнером для ВВ 11, содержащим заряды ВВ, на песчаном грунте 15. Инициирование процесса детонации в зарядах ВВ осуществляют с помощью электродетонатора 16. После взрывного прессования сдеформированную ампулу, вкладыши, спрессованные слои пористой передающей среды и оболочку контейнера удаляют.

В результате получают металлополимерный нанокомпозиционный материал в виде пластины с гладкой поверхностью, с более высокой твердостью и износостойкостью, чем у изделий, полученных по прототипу, при этом не требуется дополнительная операция спекания.

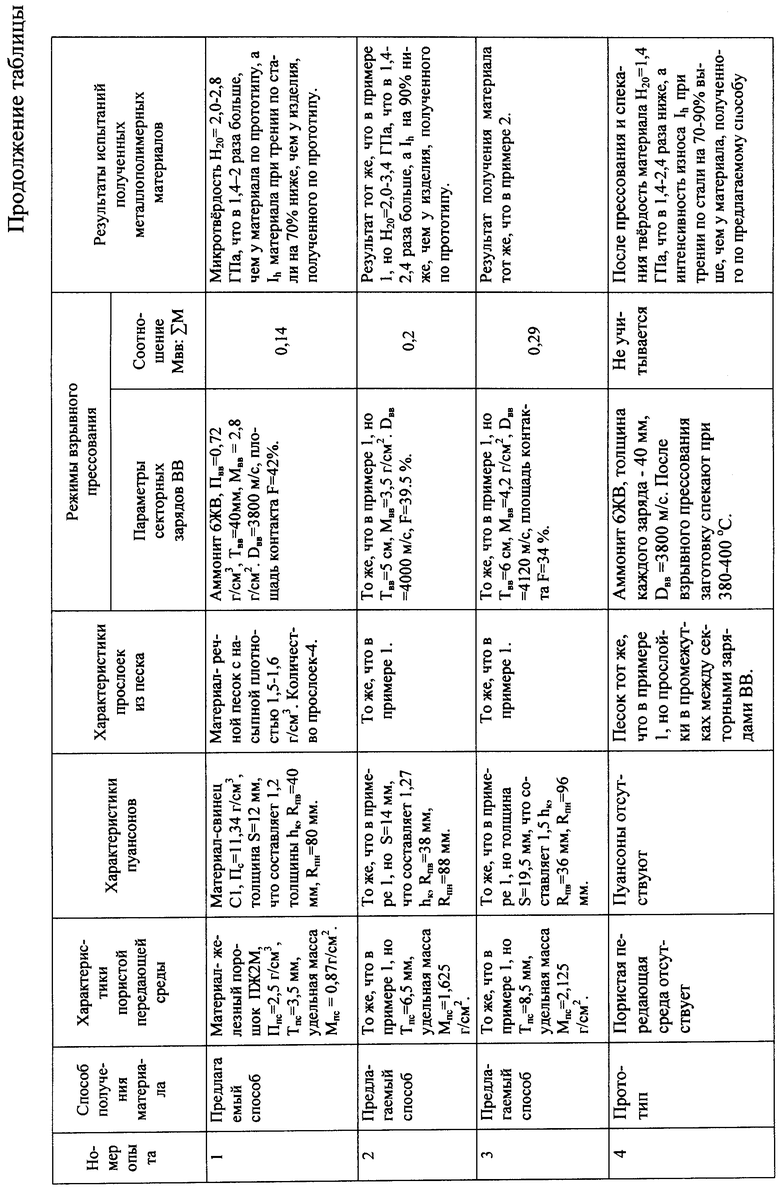

Пример 1 (см. также таблицу)

Ампулу в виде трубы изготавливали из стали Ст 3. Длина ампулы 220 мм, наружный диаметр Dн=80 мм, внутренний D=60 мм, толщина стенки ампулы Тст=10 мм, плотность стали Пст=7,8 г/см3, удельная масса стенки ампулы Ма=Тст·Пст=7,8 г/см2. Заглушку толщиной 15 мм для герметизации нижней части ампулы изготавливают из стали Ст 3. Соединение с ампулой осуществлялось с помощью резьбы. Направляющий конус изготавливали из стали Ст 3 с углом при вершине 90° с наружным диаметром цилиндрической части, равным наружному диаметру ампулы, соединение с ампулой - резьбовое. Вкладыши изготавливали из стали Ст 3. Толщина каждого вкладыша К=21 мм, что составляет 0,35 D, плотность стали Пст=7,8 г/см3, усредненная удельная масса каждого вкладыша Мв=0,67·К·Пст=0,67·2,1·7,8=10,92 г/см2.

Оболочку контейнера, а также его верхнюю и нижнюю крышки изготавливают из металла с пониженной адгезией к полимерам - из меди M1. Толщина оболочки - 0,5 мм, толщина контейнера внутри h=9 мм, что составляет 0,15 D, толщина контейнера снаружи - hк=10 мм, длина - 200 мм, ширина контейнера равна внутреннему диаметру D ампулы. Прессуемую порошковую металлополимерную смесь приготавливали из порошка фторопласта 4 и электролитического порошка никеля. Состав смеси: 60% объемных никеля, остальное Ф-4. В качестве пористой передающей среды использовали железный порошок марки ПЖ2М с насыпной плотностью Ппс=2,5 г/см3, толщина каждого слоя Тпс=3,5 мм, удельная масса Мпс=Тпс·Ппс=0,35·2,5=0,87 г/см2. Средний размер частиц железного порошка 15-20 мкм. При таком размере частиц они в процессе взрывного прессования мало повреждают наружную поверхность оболочки контейнера, что способствует получению металлополимерного нанокомпозиционного материала с гладкой поверхностью.

Пуансоны изготавливали из свинца марки С1. Его плотность Пс=11,34 г/см3, толщина S=12 мм, что составляет 1,2 толщины hк контейнера с прессуемым порошком. Радиус кривизны внутренней поверхности Rпв пуансонов соответствует наружному размеру ампулы: Rпв=40 мм, наружный радиус кривизны пуансонов Rпн=80 мм, что соответствует радиусу кривизны внутренней поверхности контейнера для ВВ. Длина каждого пуансона - 200 мм, ширина - соответствует толщине секторных зарядов ВВ и равна 40 мм.

Для прослоек из песка использовали речной песок с насыпной плотностью 1,5-1,6 г/см3. Количество прослоек - 4. В качестве секторных зарядов ВВ использовали аммонит 6ЖВ. Его плотность Пвв=0,7 г/см3, наружный радиус - 80 мм, внутренний - 40 мм, Толщина зарядов Твв=40 мм, удельная масса каждого заряда Мвв=Твв·Пвв=4·0,7=2,8 г/см2. Скорость детонации в каждом заряде Dвв=3800 м/с, площадь контакта F каждого секторного заряда со стенкой ампулы составляла 42%. В центре инициирующего заряда ВВ из аммонита 6ЖВ устанавливали электродетонатор. При выбранных параметрах схемы взрывного прессования отношение удельной массы ВВ Мвв к сумме ΣМ удельных масс: стенки ампулы, стального вкладыша (усредненной) и слоя пористой передающей среды равно: Mвв:ΣM=2,8:(7,8+10,92+0,87)=0,14. При инициировании зарядов ВВ возникают ударные фронты детонации и происходит взрывное прессование порошковой металлополимерной смеси с одновременным наноструктурированием материала ее частиц. После взрывного прессования сдеформированную ампулу, вкладыши, спрессованные слои пористой передающей среды, оболочку контейнера, а также краевые части спрессованного металлополимерного материала на ширине 1-2 мм удаляют.

В результате получают металлополимерный нанокомпозиционный материал из фторопласта 4 и никеля в виде пластины, с гладкими наружными поверхностями, длина спрессованной пластины - 200 мм, ширина после удаления частей с краевыми эффектами - 55 мм, микротвердость H20=2,0-2,8 ГПа, что в 1,4-2 раза больше, чем при получении металлополимерного материала по прототипу (см. также таблицу, пример 4), а интенсивность линейного износа Ih полученного материала при трении по стали на 70% ниже, чем у изделия, полученного по прототипу. При этом не требуется дополнительная операция спекания полученного материала.

Пример 2 (см. также таблицу)

То же, что в примере 1, но внесены следующие измерения. Наружный диаметр ампулы Dн=76 мм, толщина ее стенки Тст=8 мм, удельная масса Ма=0,8·7,8=6,24 г/см2. Толщина К=18 мм, что составляет 0,3·D, Мв=0,67·1,8·7,8=9,36 г/см2. Толщина h=10 мм, что составляет 0,167 D, толщина hк=11 мм. Содержание никелевого порошка в прессуемой порошковой металлополимерной смеси - 75%. Толщина Тпс=6,5 мм, Мпс=0,65·2,5=1,625 г/см2. Толщина S=14 мм, что составляет 1,27·hк. Rпв=38 мм, Rпн=88 мм, ширина каждого пуансона - 50 мм.

Наружный радиус каждого секторного заряда ВВ - 88 мм, внутренний - 38 мм, толщина каждого секторного заряда - 50 мм, удельная масса Мвв=5·0,7=3,5 г/см2. Скорость детонации Dвв=4000 м/с, площадь контакта F=39.5%. Соотношение удельных масс Мвв:ΣМ=3,5:(6,24+9,36+1,625)=0,2. Результат получения материала тот же, что в примере 1, но микротвердость Н20=2,0-3,4 ГПа, что в 1,4-2,4 раза больше, а Ih полученного материала на 90% ниже, чем у изделия, полученного по прототипу.

Пример 3 (см. также таблицу).

То же, что в примере 1, но внесены следующие изменения. Диаметр ампулы Dн=72 мм, толщина Тст=6 мм, Ма=0,6·7,8=4,68 г/см2. Толщина К=15 мм, что составляет 0,25-D, Мв=0,67·1,5·7,8=7,8 г/см. Толщина h=12 мм, что составляет 0,2 D, толщина hк=13 мм. Содержание никелевого порошка в прессуемой порошковой металлополимерной смеси - 90%. Толщина Тпс=8,5 мм, Мпс=0,85·2,5=2,125 г/см2. Толщина S=19,5 мм, что составляет 1,5·hк. Rпв=36 мм, Rпн=96 мм, ширина пуансонов - 60 мм. Наружный радиус каждого секторного заряда ВВ - 96 мм, внутренний - 36 мм, толщина каждого заряда 60 мм, Мвв=6·0,7=4,2 г/см2. Скорость детонации Ввв=4120 м/с, площадь контакта F=34%. Соотношение Mвв:ΣM=4,2:{4,68+7,8+2,125)=0,29. Результат получения материала тот же, что в примере 2.

При получении металлополимерного композиционного материала по прототипу (см. таблицу, пример 4) микротвердость спрессованного из таких же порошков металлополимерного слоя после дополнительной операции спекания не превышает Н20=1,4 ГПа, что в 1,4-2,4 раза ниже, а интенсивность линейного износа Ih полученного материала при трении по стали на 70-90% выше, чем у материала, полученного по предлагаемому способу.

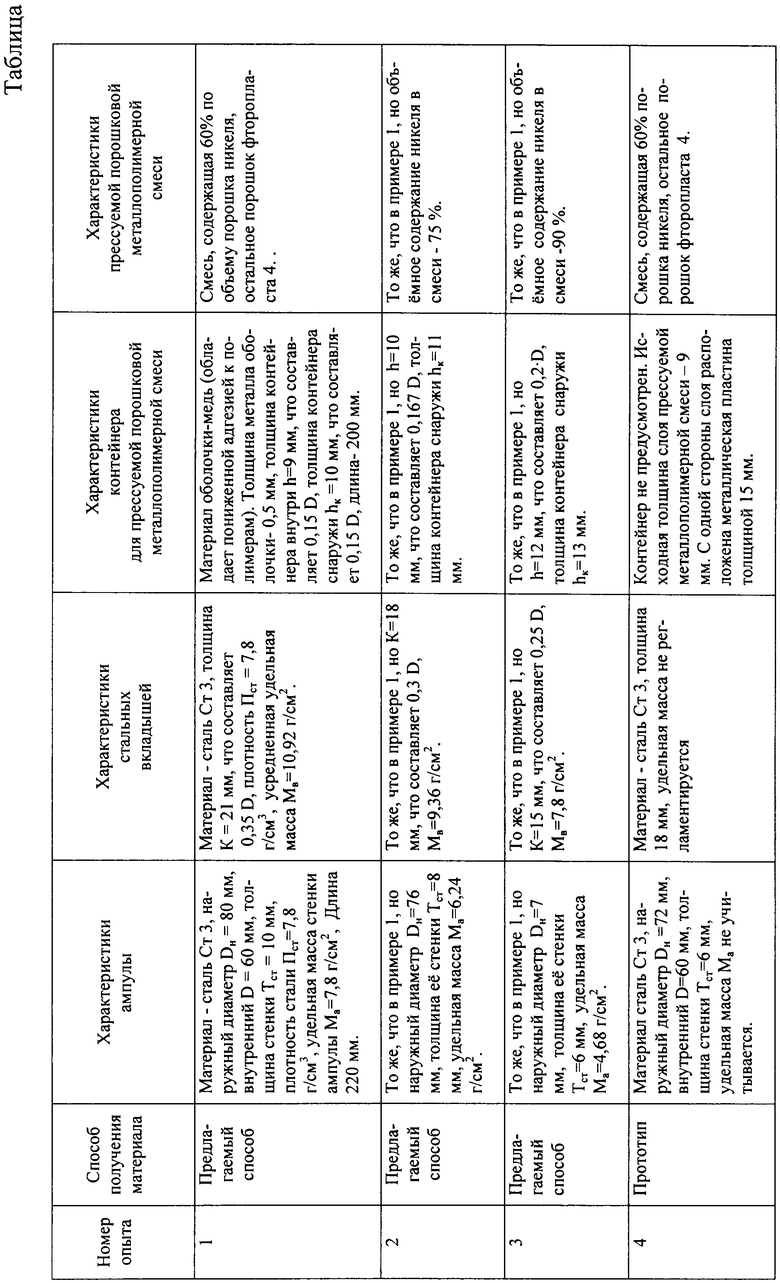

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слоистого металлополимерного нанокомпозиционного материала путем взрывного прессования | 2018 |

|

RU2685311C1 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2711288C1 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2711289C1 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2710828C1 |

| Способ изготовления трёхслойного листового металлополимерного материала | 2022 |

|

RU2781389C1 |

| Способ изготовления трёхслойного листового металлополимерного материала | 2022 |

|

RU2781390C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИСТОВЫХ МЕТАЛЛОПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2561407C1 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2471591C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ТИТАНОГРАФИТОВЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ ИЗ ПОРОШКОВ | 2006 |

|

RU2341354C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1997 |

|

RU2120350C1 |

Изобретение относится к порошковой металлургии, в частности к получению материалов из порошков с помощью энергии взрывчатых веществ (ВВ). Может использоваться в промышленности для изготовления пар трения. Прессуемую порошковую металлополимерную смесь, содержащую 60-90% металлического порошка, засыпают в контейнер, имеющий внутри толщину не более 0,2 внутреннего диаметра D ампулы, с оболочкой из металла с пониженной адгезией к полимерам. Контейнер размещают симметрично продольной оси ампулы. Между оболочкой контейнера и стальными вкладышами, имеющими толщину (0,25-0,35) D, размещают пористую передающую среду. Соосно с контейнером с прессуемой порошковой металлополимерной смесью на наружной поверхности ампулы располагают два пуансона из металла с повышенной плотностью с толщиной, равной 1,2-1,5 наружной толщины контейнера с прессуемой порошковой металлополимерной смесью. Между пуансонами и секторными зарядами ВВ располагают прослойки из песка. В качестве секторных зарядов ВВ используют ВВ со скоростью детонации 3800-4120 м/с. Площадь контакта каждого секторного заряда ВВ со стенкой ампулы в пределах 34-42%. Отношение удельной массы ВВ к сумме удельных масс стенки ампулы, стального вкладыша и слоя пористой передающей среды - 0,14-0,29. Полученный наноструктурированный металлополимерный композиционный материал имеет форму пластины и обладает высокой твердостью и износостойкостью. 4 з.п. ф-лы, 2 ил., 1 табл., 2 пр.

1. Способ получения металлополимерного нанокомпозиционного материала путем взрывного прессования, включающий размещение в цилиндрической ампуле стальных вкладышей, имеющих в поперечном сечении форму сегментов, и прессуемой порошковой металлополимерной смеси, песчаных прослоек, контактирующих с секторными зарядами взрывчатого вещества (ВВ), расположенными на наружной поверхности ампулы, инициирование процесса детонации в зарядах ВВ и взрывное прессование, отличающийся тем, что прессуемую порошковую металлополимерную смесь, содержащую 60-90% металлического порошка, засыпают в контейнер, имеющий внутри толщину не более 0,2 внутреннего диаметра D ампулы, с оболочкой из металла с пониженной адгезией к полимерам, который размещают симметрично продольной оси ампулы, между оболочкой контейнера и стальными вкладышами, имеющими толщину (0,25-0,35) D, размещают пористую передающую среду, соосно с контейнером с прессуемой порошковой металлополимерной смесью на наружной поверхности ампулы располагают два пуансона из металла с повышенной плотностью с толщиной, равной 1,2-1,5 наружной толщины контейнера с прессуемой порошковой металлополимерной смесью, между пуансонами и секторными зарядами ВВ располагают прослойки из песка, в качестве секторных зарядов ВВ используют ВВ со скоростью детонации 3800-4120 м/с, при этом обеспечивают площадь контакта каждого секторного заряда ВВ со стенкой ампулы в пределах 34-42% и отношение удельной массы ВВ к сумме удельных масс стенки ампулы, стального вкладыша и слоя пористой передающей среды равное 0,14-0,29, а после взрывного прессования сдеформированную ампулу, вкладыши, спрессованные слои пористой передающей среды и оболочку контейнера удаляют.

2. Способ по п.1, отличающийся тем, что для приготовления прессуемой порошковой металлополимерной смеси используют порошки фторопласта 4 и никеля.

3. Способ по п.1, отличающийся тем, что в качестве металла с пониженной адгезией к полимерам для изготовления оболочки контейнера используют медь.

4. Способ по п.1, отличающийся тем, что в качестве металла с повышенной плотностью для изготовления пуансонов используют свинец.

5. Способ по п.1, отличающийся тем, что в качестве материала пористой передающей среды используют железный порошок.

| АДАМЕНКО Н.А | |||

| и др | |||

| Взрывная обработка металлополимерных композиций (монография) | |||

| - Волгоград: ВолгГТУ, 2007, с.198, 199 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ТИТАНОГРАФИТОВЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ ИЗ ПОРОШКОВ | 2006 |

|

RU2341354C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОФТОРОПЛАСТОВЫХ ПОКРЫТИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА НА ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2000 |

|

RU2186658C2 |

| Отправительное устройство | 1926 |

|

SU12981A1 |

| DE 3936991 C1, 18.10.1990 | |||

| 0 |

|

SU349917A1 | |

Авторы

Даты

2012-06-10—Публикация

2011-01-11—Подача