Изобретение относится к производству углерод - углеродных композиционных материалов, применяемых в машиностроении, космической и авиационной технике, в частности, для изготовления фрикционных монодисков авиатормозов.

Известен углерод - углеродный композиционный материал на основе каркаса из углеродных тканей, прошитых углеродным волокном, и матрицы из углерода, полученного из газовой фазы в изотермических условиях. Европейский патент N 0223642 B1, МКП F 16 D 69/02. Недостатком известного композиционного материала является анизотропия свойств, обусловленная способом изготовления каркаса, и неравномерная плотность по объему, обусловленная методом насыщения. Это приводит к нежелательному изменению характеристик материала в процессе эксплуатации.

Известен углерод - углеродный композиционный материал - прототип на основе каркаса из дискретных (рубленых) углеродных волокон, и матрицы из углерода, полученного при термообработке пека. Европейский патент N 0238790 B1, МКП F 16 D 69/02. К недостаткам этого материала, обладающего весьма высокой износостойкостью, следует отнести невысокие фрикционные свойства, и прежде всего - низший динамический коэффициент трения. По этой причине данный композиционный материал не удовлетворяет в полной мере требованиям по эксплуатационным характеристикам, предъявляемым к материалу для фрикционных монодисков авиатормозов, в частности по эффективности торможения, которая зависит от величины динамического коэффициента трения.

Известен способ получения углерод - углеродного композиционного материала, заключающийся в изготовлении каркаса из углеродных тканей, прошитых углеродной нитью, и насыщенных углеродом из газовой фазы изотермическим методом. Европейский патент N 0223642 B1, МКП F 16 D 69/02. Недостатком данного способа является наличие высокого уровня анизотроппии свойств материала и их неоднородность по объему детали из материала данного типа, что в процессе эксплуатации приводит к изменению параметров изделия, в составе которого работает материал.

Известен способ-прототип получения углерод - углеродного композиционного материала, заключающийся в формовании под давлением 50 МПа при температуре 600oC смеси из углеродных волокон с порошком кокса, графита и мезофазного пека, с последующей карбонизацией при температуре 1100 - 1200oC и графитацией при температуре 2000 - 2500oC. Европейский патент N 0402915 A2, МКП F 16 D 69/02, C 04 B 35.52. Недостатком данного способа является сложность получения однородной смеси в условиях промышленного производства, а также низкая итоговая плотность готового материала и соответственно невысокий уровень физико-механических характеристик.

Задачей предлагаемой группы изобретений является улучшение фрикционной характеристики углерод-углеродного композиционного материала, определяющей более высокую эффективность торможения, за счет повышения величины динамического коэффициента трения и сохранения при этом требуемого уровня физико-механических, теплофизических, фрикционно-износных характеристик, в частности износостойкости материала.

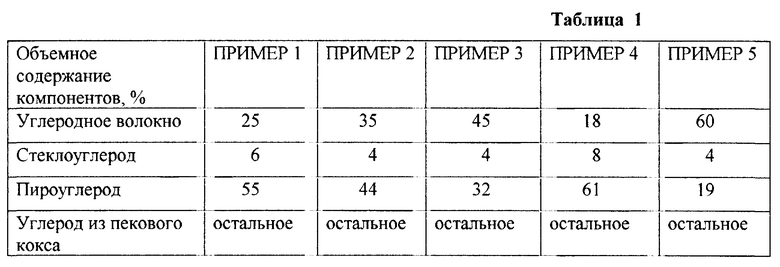

Поставленная задача решается тем, что в углерод-углеродном композиционном материале каркас состоит из дискретных углеродных волокон более чем двух типов размеров по длине, которая изменяется в пределах от 0,5 до 35,0 мм, а углеродная матрица состоит из стеклоуглерода, пироуглерода, полученного из газовой фазы методом температурного градиента, и углерода, полученного путем термообработки каменноугольного пека, при следующем соотношении компонентов, об.%:

Углеродное волокно - 25 - 45

Стеклоуглерод - 4 - 6

Пироуглерод - 32 - 55

Углерод из пекового кокса - Остальное

Поставленная задача решается также за счет того, что в способе получения композиционного материала, включающем формование под давлением смеси из дискретных углеродных волокон более чем двух типов размеров по длине и углеродсодержащих веществ, с последующей карбонизацией и графитацией, предусмотрено предварительное формование под давлением 7 - 14 МПа и температуре 150oC смеси из дискретных углеродных волокон и термореактивной смолы, полученная смесь затем отверждается, карбонизуется и насыщается пироуглеродом из газовой фазы методом температурного градиента до плотности 1,58 - 1,72 г/см3, далее графитируется и окончательно насыщается углеродом из пекового кокса жидкофазным методом по циклу, состоящему из пропитки расплавом пека, карбонизации, графитации.

Проведенные авторами исследования показали, что углерод-углеродный композиционный материал удовлетворяет современным техническим требованиям, предъявляемым, в частности, к материалу фрикционных монодисков колесных авиатормозов, если содержащиеся в нем компоненты находятся в отношении (об.%), приведенном выше.

С целью обеспечения оптимального сочетания фрикционно-износных, физико-механических и теплофизических характеристик материала, а также для решения задачи, связанной с обеспечением повышенного, по сравнению с существующим уровнем, динамического коэффициента трения, предложен каркас материала, основанный на сочетании более чем двух разных фракций дискретных волокон, различающихся длиной, которая составляет от 0,5 мм до 35,0 мм.

Оказалось, что при общем содержании углеродного волокна в материале более 45 об.% и менее 25 об.% не обеспечивается необходимый уровень эксплуатационных характеристик фрикционного материала. В первом случае - по причине образования мелких пор, что не позволяет насыщать каркас углеродом из газовой фазы до необходимой доли и затрудняет дальнейшее приращение плотности в ходе проведения циклов пропитка - карбонизация - графитация, а во втором случае - по причине низкого уровня физико-механических характеристик получаемого композиционного материала, среди которых наиболее существенными являются прочность при сжатии и при изгибе. Было установлено, что введение в каркас материала фракций волокон с длиной от 0,5 до 5,0 мм обеспечивает высокий уровень его износостойкости, наличие остальных фракций, длиной от 5 до 35 мм, позволяет получить фрикционный материал с требуемым уровнем прочностных характеристик и повышенным коэффициентом трения. Было установлено также, что при наличии в каркасе материала фракцией волокон с длиной менее 0,5 мм снижается его изгибная прочность, а наличие фракций с длиной более 35 мм ведет к снижению износостойкости материала.

Определено, что при содержании стеклоуглерода менее 4 об.% не обеспечивается прочность каркаса, который в этом случае при газофазном насыщении разрушается, а при содержании более 6 об.% начинает в существенной мере проявляться эффект высокотемпературной усадки, присущий данной форме углерода, что ведет к значительному отклонению геометрических размеров заготовки от исходных и соответственно к увеличению производственных отходов материала.

Установлено, что при содержании пироуглерода менее 32 об.% ухудшаются эксплуатационные характеристики фрикционного материала, а именно его износостойкость; при торможении фрикционных монодисков из указанного материала линейный износ возрастает. Установлено далее, что при содержании пироуглерода выше 55 об.% имеет место снижение стабильности тормозного момента.

Введение во фрикционный углерод-углеродный композиционный материал углерода, полученного при термообработке пекового кокса, позволяет снизить уровень открытой пористости с 8 - 10% до 3 - 5%, что способствует возрастанию окислительной стойкости фрикционного материала в процессе эксплуатации, поскольку снижается скорость его объемного окисления по причине меньшего притока кислорода внутрь материала через открытые поры. Оказалось далее, что данная технологическая операция способствует повышению коэффициента стабильности тормозного момента и стабилизации величины динамического коэффициента трения.

Ниже приведены конкретные примеры получения фрикционного композиционного материала предложенным способом с соотношением входящих компонентов, приведенным в табл.1.

Пример 1. Технологический процесс изготовления фрикционного углерод-углеродного композиционного материала и соответственно фрикционных монодисков авиатормозов из него состоит из двух этапов.

Этап 1. Формование каркаса:

- приготовление углеволоконной пульпы-препрега путем перемешивания смеси термореактивной фенолформальдегидной смолы с растворителем и дискретных фрагментов углеродного волокна более чем двух типов, различающихся длиной, которая составляет от 0,5 до 35,0 мм, при этом фракции коротких волокон длиной 0,5 - 5,0 мм смешиваются с фракциями длинных волокон размером 5 - 35 мм; перемешивание осуществляется таким образом, что на волокнах образуется покрытие из термореактивной смолы толщиной 20 - 60 мкм;

- формование и отверждение заготовок фрикционных монодисков в пресс-форме при температуре 150oC и давлении 7 МПа;

- карбонизация заготовок при атмосферном давлении и температуре 850oC.

Этап 2. Насыщение каркаса углеродной матрицей:

- осаждение пиролитической матрицы из газовой фазы (метан) методом температурного градиента до плотности 1,70 - 1,72 г/см3 в установке газофазного насыщения при температуре 1000oC;

- высокотемпературная обработка в среде аргона при 2400 - 2700oC;

- три цикла жидкофазного уплотнения; каждый цикл включает операции пропитки пеком под давлением 3 МПа и температуре 250 - 270oC, термообработки под давлением 40 - 60 МПа и температуре 1000oC в среде азота, высокотемпературной обработки в среде аргона при 2400 - 2700oC.

Пример 2. Технологический процесс изготовления фрикционного углерод-углеродного композиционного материала и соответственно фрикционных монодисков авиатормозов из него в целом аналогичен описанному в вышеприведенном примере 1; при этом необходимо отметить следующие отличия: формование заготовок фрикционных монодисков в пресс-форме производится под давлением 10 МПа;

- осаждение пиролитической матрицы из газовой фазы осуществляется до плотности 1,65 - 1,67 г/см3.

Пример 3. Технологический процесс изготовления фрикционного углерод-углеродного композиционного материала и соответственно фрикционных монодисков авиатормозов из него имеет следующие особенности:

- формование заготовок фрикционных монодисков в пресс-форме производится под давлением 14 МПа;

- осаждение пиролитической матрицы из газовой фазы осуществляется до плотности 1,58 - 1,72 г/см3.

Пример 4. Технологический процесс изготовления фрикционного углерод-углеродного композиционного материала, объемное содержание компонентов которого выходит за предложенные пределы, имеет следующие особенности:

- формование заготовок фрикционных монодисков в пресс-форме производится под давлением 5 МПа;

- осаждение пиролитической матрицы из газовой фазы осуществляется до плотности 1,73 - 1,75 г/см3.

Пример 5. Технологический процесс изготовления фрикционного углерод-углеродного композиционного материала, объемное содержание компонентов которого выходит за предложенные пределы, имеет следующие особенности:

- формование заготовок фрикционных монодисков в пресс-форме производится под давлением 20 МПа;

- осаждение пиролитической матрицы из газовой фазы осуществляется до плотности 1,45 - 1,50 г/см3.

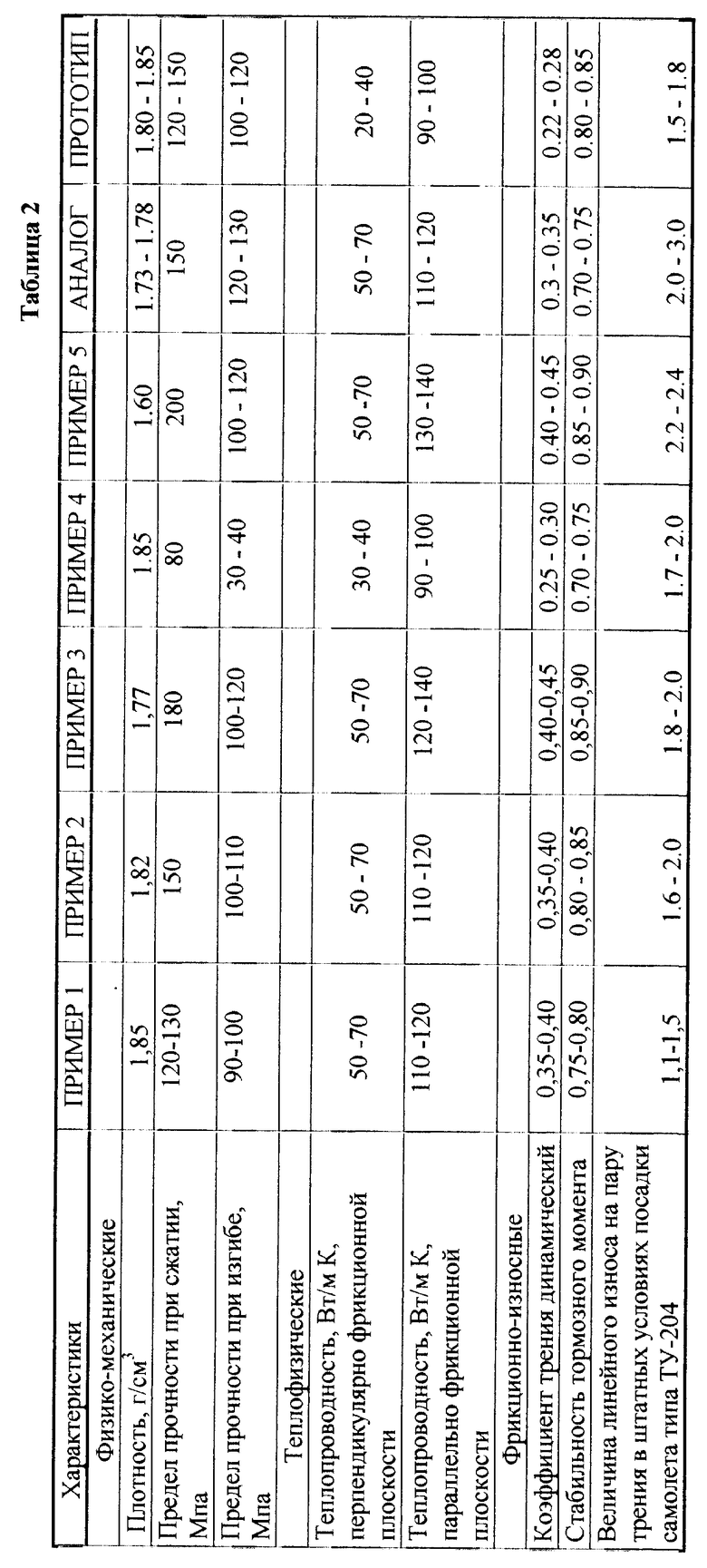

В табл. 2 приведены основные физико-механические, теплофизические и фрикционно-износные характеристики материала, изготовленного в соответствии с вышеописанными технологическими процессами. Данные характеристики получены из испытаний, аналогичных по условиям тем испытаниям, в ходе которых определены таковые для материала-прототипа и материала-аналога.

Сопоставляя данные табл. 2 для всех приведенных примеров, следует отметить, что повышение объемного содержания волокна с 25 до 45% и,

соответственно снижение объемной доли пироуглерода с 55 до 32% обеспечивает в рамках патентуемого способа получения композиционного материала повышение его прочностных характеристик, коэффициентов теплопроводности и стабильности тормозного момента (в рассматриваемых условиях торможения); при этом износостойкость материала снижается.

Из приведенных выше примеров 1, 2, 3, а также данных табл. 2 следует, что предложенный материал и способ его получения позволяют обеспечить повышенную, по сравнению с материалом-аналогом и материалом-прототипом, величину динамического коэффициента трения в сочетании с уровнем износостойкости, сопоставимым с ними; этим достигается повышенная эффективность торможения при работе фрикционных монодисков из предложенного материала в составе авиатормоза.

В целом, по совокупности основных физико-механических, теплофизических и фрикционно-износных характеристик, полученных в результате испытаний, предложенный композиционный материал полностью соответствует требованиям, предъявляемым к фрикционным материалам указанного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА. | 2020 |

|

RU2741981C1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| Способ получения углерод-углеродного композиционного материала на пековых матрицах | 2020 |

|

RU2744923C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2016843C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО СТЕРЖНЕВОГО КАРКАСА | 2015 |

|

RU2626501C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КРЕМНИЯ | 1999 |

|

RU2160705C2 |

| Способ пропитки и карбонизации под давлением пористых углерод-углеродных заготовок на основе пековых связующих | 2022 |

|

RU2808969C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2016 |

|

RU2667403C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ФРИКЦИОННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2281928C1 |

Материал и способ предназначены для фрикционных монодисков авиатормозов. В углерод-углеродном композиционном материале каркас состоит из дискретных углеродных волокон более чем двух типов размеров по длине, а углеродная матрица состоит из стеклоуглерода, пироуглерода, полученного из газовой фазы методом температурного градиента, и углерода, полученного путем термообработки каменноугольного пека, при следующем соотношении компонентов, об. %: углеродное волокно- 25-45; стеклоуглерод-4-6, пироуглерод-32-55; углерод из пекового кокса - остальное. В способе получения композиционного материала, включающем формование под давлением смеси из дискретных углеродных волокон более чем двух типов размеров по длине и углеродсодержащих веществ с последующими карбонизацией и графитацией, предусмотрено предварительное формование под давлением 7-14 МПа и температуре 150oС смеси из дискретных углеродных волокон и термореактивной смолы; полученная смесь затем отверждается, карбонизуется и насыщается пироуглеродом из газовой фазы методом температурного градиента 1,58-1,72 г/см3, далее графитируется и окончательно насыщается углеродом из пекового кокса жидкофазным методом по циклу, состоящему из пропитки расплавом пека под давлением, карбонизации, графитации. Технический результат - более высокая эффективность торможения за счет повышения величины динамического коэффициента трения и сохранение при этом требуемого уровня физико-механических, теплофизических, фрикционно-износных характеристик, в частности износостойкости материала. 2 с.п.ф-лы, 2 табл.

Углеродное волокно - 25 - 45

Стеклоуглерод - 4 - 6

Пироуглерод - 32 - 55

Углерод из пекового кокса - Остальное

2. Способ получения композиционного материала, включающий формование под давлением смеси из углеродных волокон более чем двух типов размеров по длине и углеродсодержащих веществ с последующими карбонизацией и графитацией, отличающийся тем, что смесь из дискретных углеродных волокон, на которые предварительно нанесены покрытия из термореактивной смолы толщиной 20 - 60 мкм, формуется под давлением 7 - 14 МПа, затем отверждается, карбонизуется и насыщается углеродом из газовой фазы методом температурного градиента до плотности 1,58 - 1,72 г/см3, далее графитируется и окончательно насыщается жидкофазным методом по циклу, состоящему из пропитки расплавом пека под давлением, карбонизации и графитации, до плотности 1,75 - 1,85 г/см3.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МАССА ДЛЯ ЗАДЕЛКИ НИППЕЛЕЙ ОБОЖЖЕННЫХ АНОДОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 0 |

|

SU238790A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU402915A1 | |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP 0223642 B1, 27.05.87 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления трехслойного фрикционного диска | 1987 |

|

SU1828962A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Туннельная печь | 1983 |

|

SU1211569A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Углеродный фрикционный диск | 1991 |

|

SU1811568A3 |

Авторы

Даты

1999-08-27—Публикация

1998-04-01—Подача