Изобретение относится к области конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды, и может быть использовано в химико-металлургической промышленности для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред.

Известен углерод-карбидокремниевый композиционный материал, содержащий углеродный волокнистый наполнитель и матрицу, представленную карбидом кремния, кремнием и углеродом, при следующем соотношении компонентов, вес. %:

Углеродные волокна - 5,5÷6,5;

SiC - 47÷51;

Si - 1,0÷1,5;

В - 3,5÷4,0;

С - 38÷42.

[а.с. СССР №567708, кл. С04В 35/52, 1977 г.].

Недостатком материала является его недостаточно высокая прочность, в том числе к ударным нагрузкам, что обусловлено низким содержанием в нем армирующих углеродных волокон.

Известен углерод-карбидокремниевый композиционный материал, содержащий углеродный волокнистый наполнитель и матрицу, представленную карбидом кремния и углеродом, при следующем соотношении компонентов, вес. %:

Углеродные волокна - 30-72;

Карбид кремния - 26-65;

Свободный углерод - 0,5-5,0 [пат. RU №2084425, 1997 г.].

Материал имеет сравнительно высокую прочность, в том числе к ударным нагрузкам.

Недостатком материала с высоким содержанием углеродных волокон (72 вес.%) и соответственно низким содержанием в нем карбида кремния является недостаточно высокая окислительная стойкость.

УККМ, полученный с использованием процесса силицирования, с низким содержанием углеродных волокон (за счет применения, например, разряженной ткани), даже при верхнем значении содержания углерода (5 вес.%), физически может иметь столь высокое содержание карбидокремниевой матрицы только в одном случае - если в исходном углерод-углеродном композиционном материале углерод матрицы представлен высокопористым углеродом с ультратонкими порами. Но тогда возникает проблема его объемной пропитки при жидкофазном методе силицирования, из чего следует, что такой материал не мог быть получен указанным способом.

УККМ же на основе высокопористого УУКМ, не имеющего ультратонкие поры, должен иметь сравнительно высокое содержание свободного кремния, а он даже не указан в формуле изобретения, или часть углеродных волокон (содержащихся в исходном УУКМ в большом количестве) в результате их карбидизации превращается в карбид кремния. Но даже в таком случае материал должен иметь некоторое количество свободного кремния. Недостатком же УККМ, имеющего высокое содержание свободного кремния, является недостаточно высокая окислительная стойкость при высоких температурах. Недостатком же материала с высоким содержанием карбида кремния, полученного за счет карбидизации части углеродных волокон, является его низкая прочность.

Известен способ изготовления изделий из углерод-карбидокремниевого композиционного материала, включающий формование углепластиковой заготовки, ее карбонизацию, насыщение пироуглеродом вакуумным изотермическим методом и силицирование жидкофазным методом [пат. РФ №2084425, кл. С04В 35/52, 1997 г.].

В соответствии с указанным способом насыщение пироуглеродом ведут до выокой плотности и низкой открытой пористости материала с тем, чтобы защитить углеродные волокна от карбидизации. Недостатком способа является недостаточно высокий ресурс работы изделий в окислительной среде при высоких температурах.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ изготовления изделий из углерод-карбидокремниевого композиционного материала, включающий формование углепластиковой заготовки на основе каркаса из углеродных армирующих волокон, и коксообразующего связующего, ее карбонизацию, насыщение пироуглеродом, формирование в порах материала заготовки активного к кремнию углерода и силицирование полученной заготовки парожидкофазным методом при температуре 1700-1800°C [пат. РФ №2460707 кл. C04B 35/573, 2012 г.].

В соответствии с указанным способом формирование (перед силицированием) активного к кремнию углерода осуществляют путем пропитки заготовки коксообразующим связующим с последующей карбонизацией.

Способ позволяет повысить ресурс работы изделий в окислительной среде при высоких температурах за счет увеличения содержания в КМ карбида кремния (до 25-30 вес. %). Тем не менее, в условиях высокого окислительного потенциала агрессивной среды и высокого теплового и механического нагружения ресурс работы изделий, изготовленных указанным способом, может оказаться недостаточным.

Еще одним недостатком способа является сложность его осуществления применительно к крупногабаритным изделиям, а также сравнительно длительный цикл их изготовления. Сложность, в частности, связана с пропиткой крупногабаритной заготовки коксообразующим связующим, проводимая перед ее силицированием.

Задачей изобретения является повышение ресурса работы изделий в условиях высокого окислительного потенциала агрессивной среды и высокого теплового и механического нагружения при упрощении технологии и уменьшении длительности цикла изготовления изделий, прежде всего крупногабаритных.

Заявленные изобретения взаимосвязаны настолько, что образуют единый изобретательский замысел. При разработке нового материала был изобретен новый способ изготовления из него изделий.

Применение нового материала и способа изготовления из него изделий позволяет решить поставленную задачу с получением требуемого технического результата - повышение ресурса работы изделий в условиях высокого окислительного потенциала агрессивной среды и высокого теплового и механического нагружения при упрощении технологии и уменьшении длительности цикла изготовления изделий, прежде всего крупногабаритных.

Поставленная задача была решена за счет того, что в известном углерод-карбидокремниевом композиционном материале, содержащем каркас из углеродных армирующих волокон и матрицу, состоящую из карбида кремния, кремния и углерода, в соответствии с заявляемым техническим решением часть карбида кремния представляет собой наноразмерные волокна или трубки, размеры отдельных фрагментов кремния не превышают 10 мкм, а компоненты материала содержатся в следующем количестве, вес.% :

- углеродные волокна каркаса 29÷40,1;

- карбид кремния 35÷56,4 при содержании в нем карбидизовавшихся углеродных волокон не более 3,8;

- свободный кремний 2÷10;

- углерод 8,5÷18,5.

Дисперсное упрочнение углерод-карбидокремниевой матрицы наноразмерными волокнами или трубками из карбида кремния позволяет сохранить в композиционном материале высокую прочность, несмотря на сравнительно высокое содержание в нем более хрупкого, чем углерод, карбида кремния. Малые размеры отдельных фрагментов кремния и сравнительно небольшое его содержание придают материалу повышенную жаростойкость и коррозионную стойкость в химически агрессивных средах.

Указанное соотношение компонентов в композиционном материале позволяет придать ему, с одной стороны, высокую прочность и термостойкость, а, с другой стороны, высокую окислительную стойкость, а именно углеродные волокна придают КМ прочность, в том числе к ударным нагрузкам, за счет повышенной вязкости, а также термостойкость; карбид кремния и углерод в углерод-карбидокремниевой матрице - соответственно высокую окислительную стойкость и термостойкость, свободный кремний при малом содержании и малых размерах отдельных его фрагментов - повышенную окислительную стойкость за счет уменьшения открытой пористости материала (следствием чего является уменьшение доступа кислорода к углеродным волокнам).

При отклонении от указанных соотношений нарушается сбалансированность свойств композиционного материала.

При содержании углеродных волокон менее 29 вес.% существенно снижаются прочностные характеристики и термостойкость УККМ.

При содержании углеродных волокон более 40,1 вес.% возникает дефицит комбинированной (углерод-карбидокремниевой матрицы), что при небольшом превышении приводит к некоторому снижению содержания карбидокремниевой матрицы и, как следствие, к снижению окислительной стойкости УККМ, а при более существенном превышении приводит к снижению прочностных характеристик УККМ.

При содержании матрицы из карбида кремния менее 35 вес.% снижается окислительная стойкость УККМ.

При содержании карбидокремниевой матрицы более 56,4 вес.% происходит существенное охрупчивание УККМ, т.к. SiC является более хрупким, чем углеродная матрица. Ситуация усугубляется, если в состав карбидокремниевой матрицы входит более 3,8 вес.% карбидизовавшихся углеродных волокон.

При содержании свободного кремния менее 2 вес.% УККМ имеет излишне высокую открытую пористость, вследствие чего снижается его окислительная стойкость из-за большего доступа окислителя в объем материала.

При содержании свободного кремния более 10 вес.% возникает вероятность его выпотевания, следствием чего является снижение окислительной стойкости материала из-за доступа окислителя в объем материала.

При содержании углеродной матрицы менее 8,5 вес.% существенно снижается термостойкость материала.

При содержании углеродной матрицы более 18,5 вес.% снижается содержание карбидокремниевой матрицы, следствием чего является снижение окислительной стойкости материала.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство, а именно баланс прочностных характеристик материала с термо- и окислительной стойкостью.

Благодаря новому свойству решается поставленная задача, а именно повышается ресурс работы изделий в условиях высокого окислительного потенциала агрессивной среды и высокого теплового и механического нагружения.

Поставленная задача также была решена за счет того, что в известном способе изготовления изделий из углерод-карбидокремниевого композиционного материала, включающем формование углепластиковой заготовки на основе каркаса из углеродных армирующих волокон и коксообразующего связующего, ее карбонизацию, насыщение пироуглеродом вакуумным изотермическим методом, формирование в порах материала заготовки активного к кремнию углерода и силицирование полученной заготовки парожидкофазным методом при температуре 1700-1800°C, в соответствии с заявляемым техническим решением указанные операции выполняют в следующей последовательности: насыщают каркас пироуглеродом, формуют углепластиковую заготовку на основе коксообразующего связующего, проводят ее карбонизацию, формируют в порах материала заготовки активный к кремнию углерод и силицируют; при этом насыщение каркаса пироуглеродом проводят до его содержания 10-18,5 вес.% , а формирование в порах материала заготовки, перед ее силицированием, активного к кремнию углерода осуществляют путем выращивания в порах наноразмерного углерода в форме волокон или трубок.

В одном из предпочтительных вариантов способа при формовании углепластиковой заготовки используют смесь коксообразующего связующего с порообразователем.

В другом предпочтительном варианте выполнения способа по крайней мере первоначальную доставку кремния в поры материала при парожидкофазном методе силицирования осуществляют путем капиллярной конденсации его паров в интервале 1300-1500°С.

Проведение перед формованием углепластиковой заготовки частичного уплотнения каркаса пироуглеродом до его содержания 10-18,5 вес.% позволяет наряду с нижерассмотренными признаками наиболее эффективно защитить углеродные волокна от негативного влияния на них кремния и при этом сохранить возможность придать заготовке достаточно высокую размерную точность за счет обеспечения возможности формования на основе такого каркаса углепластиковой заготовки.

Формование углепластиковой заготовки с последующей ее карбонизацией позволяет, с одной стороны, придать будущему изделию достаточно высокую размерную точность, с другой стороны - выровнять в достаточно большой степени размеры пор в углеродсодержащей заготовке, которые в каркасе (в том числе и в частично уплотненном пироуглеродом) очень сильно разнятся по величине. Тем самым уменьшается количество кремния, входящего в каждую отдельную пору материала, что в совокупности с более высокой химической активностью кокса (в сравнении с пироуглеродом) к кремнию способствует защите от него (от кремния) углеродных волокон, т.к. кремний прежде всего тратится на реакцию с коксом.

Использование (в предпочтительном варианте выполнения способа, при формовании углепластиковой заготовки) смеси коксообразующего связующего с порообразователем позволяет увеличить открытую пористость материала и тем самым улучшить условия для переработки кокса в карбид кремния.

Осуществление операции заполнения пор материала заготовки (перед ее силицированием) активным к кремнию углеродом путем выращивания в порах наноразмерного углерода в форме волокон или трубок позволяет сформировать в порах каркаса дополнительное количество углерода и дополнительно выровнять размеры пор, уменьшив к тому же их размеры, и в то же время исключить сколько-нибудь существенное уменьшение открытой пористости материала. Тем самым сохраняется возможность эффективной переработки кокса и наноразмерного углерода в карбид кремния, а достаточно большое количество углерода, доступного кремнию, и малый размер пор углеродсодержащей основы для силицирования позволяют уменьшить содержание в КМ свободного кремния и размеры его отдельных фрагментов. При этом следует отметить, что при карбидизации наноструктурного углерода образуется наноструктурный карбид кремния, который дисперсно упрочняет углерод-карбидокремниевую матрицу.

Кроме того, осуществление операции формирования в порах материала заготовки перед ее силицированием активного к кремнию углерода путем выращивания в порах наноразмерного углерода в форме волокон или трубок в сравнении с повторной пропиткой коксообразующим связующим, отверждением и карбонизацией более проще в реализации и менее длительно. Более эффективное заполнение пор материала наноуглеродом в сравнении с заполнением их при уплотнении каркаса пироуглеродом вакуумным изотермическим методом также позволяет уменьшить длительность цикла изготовления изделий из углерод-карбидокремниевого композиционного материала.

Проведение силицирования заготовки парожидкофазным методом (а не жидкофазным) позволяет осуществить объемное заполнение материала кремнием, несмотря на чрезвычайно высокую химическую активность углерода, контактирующего с кремнием, и малые размеры пор материала, что обусловлено возможностью порционной доставки кремния в поры материала при указанном методе.

Осуществление (в предпочтительном варианте выполнения способа) при парожидкофазном методе силицирования доставки кремния в поры материала (по крайней мере - первоначальной) путем капиллярной конденсации его паров в интервале 1300-1500°C обеспечивает возможность заполнения кремнием сколько угодно мелких пор, в том числе нанометрического размера, следствием чего является переработка большего количества углерода в карбид кремния, включая наноуглерод.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность изготовить изделия, в том числе крупногабаритные, с высокой размерной точностью из углерод-карбидокремниевого композиционного материала, имеющего низкую открытую пористость, высокое содержание карбида кремния, дисперсно-упрочненного волокнами или трубками из карбида кремния, при низком содержании и малых размерах отдельных фрагментов свободного кремния; при этом упростить операцию формирования в порах материала заготовки (перед ее силицированием) активного к кремнию углерода, а также уменьшить длительность ее проведения и - уже опосредованно - длительность проведения операции насыщения каркаса пироуглеродом вакуумным изотермическим методом.

Благодаря новому свойству решается поставленная задача, а именно повышается ресурс работы изделий в условиях высокого окислительного потенциала агрессивной среды и высокого теплового и механического нагружения при упрощении технологии и уменьшении длительности цикла изготовления изделий, прежде всего крупногабаритных.

Способ осуществляют следующим образом.

Одним из известных способов формируют каркас из углеродных волокон. Затем каркас частично уплотняют пироуглеродом вакуумным изотермическим методом до содержания в нем пироуглерода 10-18,5 вес.%.

После этого формуют уже пластиковую заготовку на основе указанного каркаса и коксообразующего связующего.

В предпочтительном варианте выполнения способа при формовании углепластиковой заготовки используют смесь коксообразующего связующего с порообразователем.

Затем проводят карбонизацию углепластиковой заготовки.

После этого в порах материала заготовки (перед ее силицированием) формируют активный к кремнию углерод. Осуществляют это путем выращивания в порах наноразмерного углерода в форме волокон или трубок.

Затем заготовку силицируют парожидкофазным методом при температуре 1700-1800°C. В предпочтительном варианте выполнения способа доставку кремния в поры материала (по крайней мере - первоначальную) при парожидкофазном методе силицирования осуществляют путем капиллярной конденсации его паров в интервале 1300-1500°C.

Ниже приведены примеры конкретного выполнения способа.

Во всех примерах изготавливали изделия в форме пластин размером 120×150×4 мм.

Пример 1

Из углеродной ткани марки УТ-900 сформировали каркас.

Каркас частично уплотнили пироуглеродом вакуумным изотермическим методом по режиму: температура 940-970°C, давление - 27 мм рт. ст., длительность - 120 час.

Затем каркас пропитали коксообразующим связующим, а именно: жидким бакелитом марки БЖ-3 и произвели формование углепластиковой заготовки при температуре отверждения связующего 160°C и давлении 16 атм.

После этого произвели карбонизацию углепластиковой заготовки при конечной температуре 850°C.

Затем в порах карбонизованного углепластика сформировали активный к кремнию углерод путем выращивания в порах наноразмерного углерода в форме волокон или трубок. Для этого заготовку пропитали водным раствором соли катализатора, в качестве которой использовали Ni(NO3)2, а затем термообработали при 70°C для разложения соли. После этого заготовку обработали в среде метана при температуре 800°C в течение 12 часов.

Затем заготовку силицировали парожидкофазным методом при температуре 1700-1800°C.

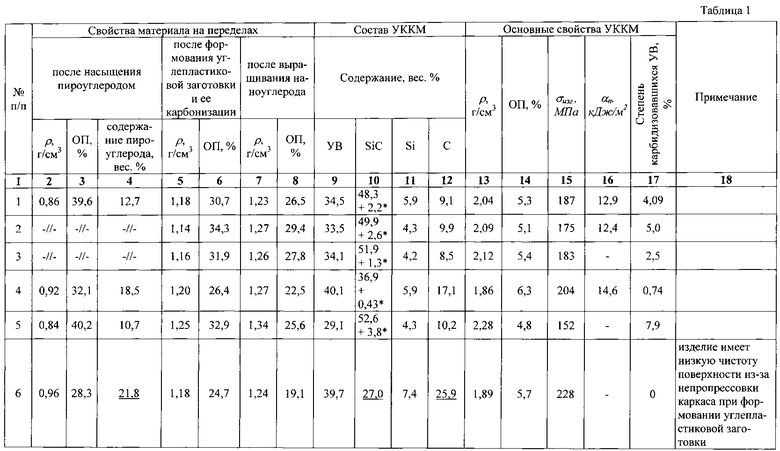

Основные свойства углерод-карбидокремниевого КМ, в том числе на переделах изготовления, приведены в таблице.

Пример 2

Изделие изготавливали аналогично примеру 1 с тем существенным отличием, что при формовании углепластиковой заготовки использовали коксообразующее связующее (жидкий бакелит марки БЖ-3) в смеси с порообразователем ЧХ3-57 [2-2 азобис(изобутиронитрил)].

Порообразователь в виде 10%-го раствора 2-2 азобис(изобутиронитрила) - в изопропиловом спирте добавляли в раствор жидкого бакелита в изопропиловом спирте в количестве 3% от сухого вещества в жидком бакелите. Указанной смесью пропитали каркас.

Формирование углепластиковой заготовки осуществили гидростатическим методом при давлении 6 кгс/см2 при конечной температуре отверждения связующего - 160°C.

Разложение порофора происходило при 90-100°C и сопровождалось вспениванием полимерного связующего.

Пример 3

Изделие изготавливали аналогично примеру 1 с тем существенным отличием, что первоначальную доставку кремния в поры материала при парожидкофазном методе силицирования осуществили путем капиллярной конденсации его паров в интервале 1300-1500°C. Для этого нагрев заготовки с 1300 до 1500°C произвели при температуре тиглей с кремнием, превышающей температуру заготовки.

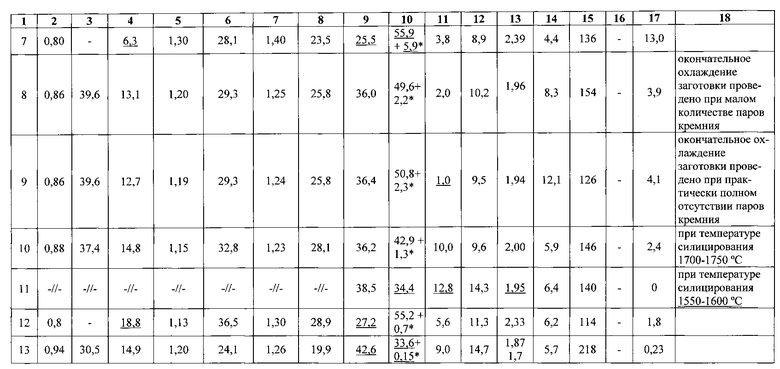

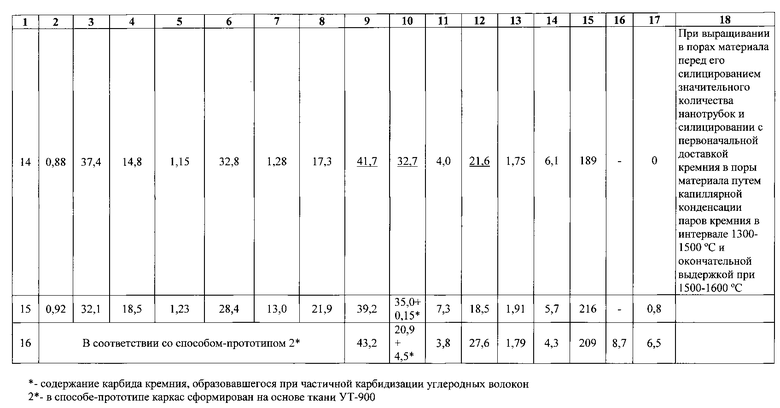

Остальные примеры конкретного выполнения способа с указанием состава получаемого углерод-карбидокремниевого композиционного материала (УККМ) и его основных свойств, в том числе выше рассмотренные, приведены в таблице, где примеры 1, 4, 5, 8, 10, 15 соответствуют заявляемым пределам, из которых

примеры 4, 5, 8, 10, 15 являются предельными (пример 4 - по содержанию пироуглерода, примеры 8, 10 - по содержанию в УККМ свободного кремния, примеры 4, 5 - по содержанию углеродных волокон, пример 5, 15 - по содержанию карбида кремния); запредельными являются примеры 6, 7, 14 (по содержанию SiC), 9, 11 (по содержанию в УККМ свободного кремния), 12, 13 (по содержанию углеродных волокон).

Здесь же приведены примеры выполнения способа, состав и основные свойства УККМ, получаемого в соответствии со способом-прототипом (пример 16).

На основе анализа таблицы можно сделать следующие выводы:

1. Изготовление изделий в соответствии с заявляемым способом (примеры 1-5, 8, 10, 15) позволяет получить УККМ с достаточно высокими прочностными характеристиками, на уровне, близком к прочностным характеристикам материала, полученного по способу-прототипу, сравнительно высоким содержанием карбида кремния при малом содержании свободного кремния и низкой степенью карбидизации углеродных волокон. При этом использование на стадии формования углепластиковой заготовки смеси коксообразующего связующего с порообразователем, а также осуществление первоначальной доставки кремния в поры материала при парожидкофазном методе силицирования путем капиллярной конденсации его паров в интервале 1300-1500°С (предпочтительные варианты выполнения способа) позволяет несколько увеличить содержание в УККМ карбида кремния и уменьшить содержание свободного кремния (сравни между собой примеры 1, 2 и 3).

2. Насыщение каркаса пироуглеродом до его содержания более 18,5 вес.% (пример 6) приводит к получению УККМ с содержанием карбида кремния ниже нижнего из заявляемых пределов; к тому же изделие имеет низкую чистоту поверхности из-за непропрессовки каркаса при формовании углепластиковой заготовки.

3. Насыщение каркаса пироуглеродом до его содержания менее 10 вес.% (пример 7) приводит к получению УККМ с существенно более низкой прочностью из-за сравнительно высокой степени карбидизации углеродных волокон.

4. УККМ с содержанием свободного кремния менее 2 вес. % (пример 9) имеет сравнительно высокую открытую пористость. Такой состава УККМ получается при практически полном отсутствии паров кремния на стадии окончательного охлаждения заготовки.

5. Недостатком УККМ с содержанием свободного кремния более 10 вес.% (пример 11) является сравнительно низкое содержание в нем карбида кремния (ниже нижнего предела). Получают его при сравнительно низкой температуре силицирования.

6. При использовании для изготовления изделий разряженной ткани, каркас из которой имеет кажущуюся плотность 0,63 г/см3, получают УККМ со сравнительно низкой прочностью (пример 12), что обусловлено как сравнительно низким содержанием в нем армирующих волокон, так и сравнительно высоким содержанием хрупкой карбидокремниевой матрицы, содержание которой превышает верхний из заявляемых пределов.

7. При предварительном (перед насыщением пироуглеродом) механическом уплотнении каркаса получают УККМ с содержанием углеродных волокон выше верхнего из заявляемых пределов (пример 13). Такой материал имеет высокую механическую прочность, но содержание в нем карбида кремния ниже нижнего из заявляемых пределов, а содержание свободного кремния близко к верхнему пределу.

8. УККМ с содержанием углеродных волокон выше верхнего из заявляемых пределов можно также получить при технологических параметрах, указанных в примере 14. При этом УККМ имеет сравнительно высокую прочность, но сравнительно низкое содержание карбидокремниевой матрицы, а именно ниже нижнего из заявляемых пределов, что обусловлено сравнительно низкой температурой на окончательной выдержке (1550-1600°С).

9. Изготовление изделий в соответствии со способом-прототипом позволяет получить УККМ с недостаточно высоким содержанием карбида кремния (пример 16).

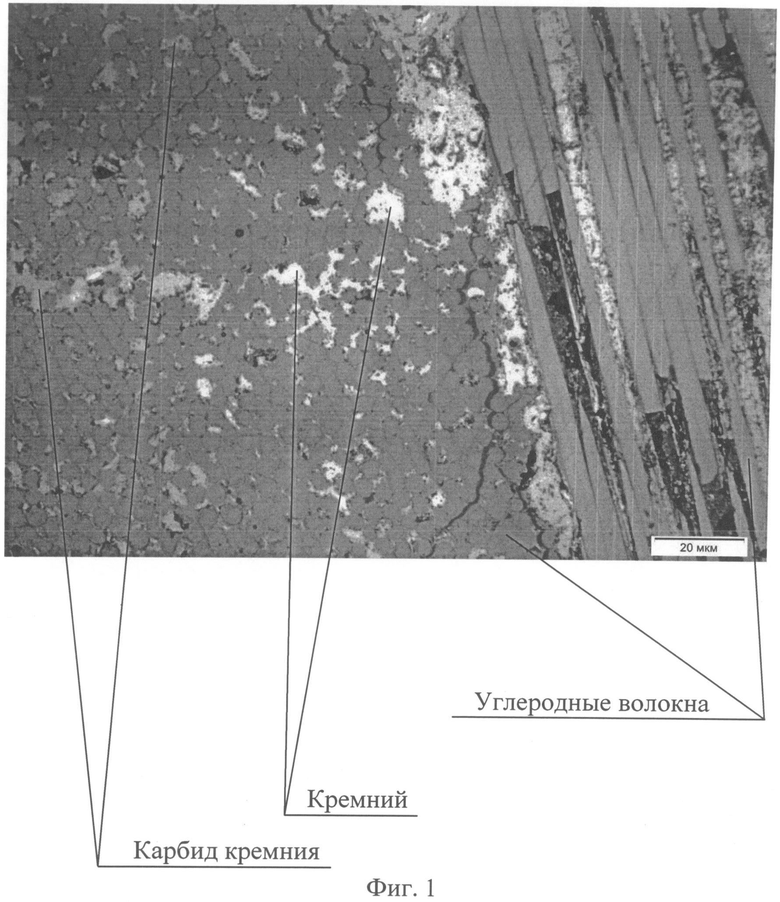

В результате проведенных исследований микроструктуры материала установлено, что размеры отдельных фрагментов кремния не превышают 10 мкм (смотри фиг. 1).

1

2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2624707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ СВОЙСТВАМИ ПО ИХ ТОЛЩИНЕ | 2015 |

|

RU2579161C1 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОД-КАРБИДОКРЕМНИЕВОЙ МАТРИЦЫ, АРМИРОВАННОЙ УГЛЕРОДНЫМИ ВОЛОКНАМИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2646063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559245C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2460707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2555715C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОСТОЙКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2569385C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2014 |

|

RU2570068C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559251C1 |

Изобретение относится к области конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды, и может быть использовано в химико-металлургической промышленности для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред. Углерод-карбидокремниевый композиционный материал содержит углеродный волокнистый наполнитель и матрицу, состоящую из карбида кремния, кремния и углерода. В нем часть карбида кремния представляет собой наноразмерные волокна или трубки, размеры отдельных фрагментов кремния не превышают 10 мкм, а компоненты материала содержатся в следующем количестве, вес.%: углеродные волокна 29-40,1, карбид кремния 35-56,4 при содержании в нем карбидизовавшихся углеродных волокон не более 3,8, свободный кремний 2-10, свободный углерод - остальное. На основе армированного углеродными волокнами каркаса и коксообразующего связующего формируют углепластиковую заготовку, проводят ее карбонизацию, формируют в порах материала заготовки активный к кремнию углерод и силицируют полученную заготовку парожидкофазным методом. Перед формированием заготовки насыщают каркас пироуглеродом вакуумным изотермическим методом до его содержания 10-18,5 вес.%, а формирование в порах материала заготовки перед ее силицированием активного к кремнию углерода осуществляют путем выращивания в порах наноразмерного углерода в форме волокон или трубок. Первоначальную доставку кремния в поры материала при паро-жидкофазном методе силицирования осуществляют предпочтительно путем капиллярной конденсации его паров в интервале 1300-1500°C. Технический результат изобретения - повышение ресурса работы изделий в условиях агрессивной среды, высокого теплового и механического нагружения. 2 н.. и 2 з.п. ф-лы, 16 пр., 1 табл., 1 ил.

1. Углерод-карбидокремниевый композиционный материал, содержащий каркас из углеродных армирующих волокон и матрицу, состоящую из карбида кремния, кремния и углерода, отличающийся тем, что в нем часть карбида кремния представляет собой наноразмерные волокна или трубки, размеры отдельных фрагментов кремния не превышают 10 мкм, а компоненты материала содержатся в следующем количестве, вес.%:

- углеродные волокна каркаса 29÷40,1;

- карбид кремния 35÷56,4 при содержании в нем карбидизовавшихся углеродных волокон не более 3,8;

- свободный кремний 2÷10;

- углерод 8,5÷18,5.

2. Способ изготовления изделий из углерод-карбидокремниевого композиционного материала по п. 1, включающий формование углепластиковой заготовки на основе каркаса из углеродных армирующих волокон и коксообразующего связующего, ее карбонизацию, насыщение пироуглеродом вакуумным изотермическим методом, формирование в порах материала заготовки активного к кремнию углерода и силицирование полученной заготовки парожидкофазным методом при температуре 1700-1800°C, отличающийся тем, что указанные операции выполняют в следующей последовательности: насыщают каркас пироуглеродом, формуют углепластиковую заготовку на основе коксообразующего связующего, проводят ее карбонизацию, формируют в порах материала заготовки активный к кремнию углерод и силицируют, при этом насыщение каркаса пироуглеродом проводят до его содержания 10-18,5 вес.%, а формирование в порах материала заготовки перед ее силицированием активного к кремнию углерода осуществляют путем выращивания в порах наноразмерного углерода в форме волокон или трубок.

3. Способ по п. 2, отличающийся тем, что при формировании углепластиковой заготовки используют смесь коксообразующего связующего с порообразователем.

4. Способ по любому из пп. 2, 3, отличающийся тем, что, по крайней мере, первоначальную доставку кремния в поры материала при парожидкофазном методе силицирования осуществляют путем капиллярной конденсации его паров в интервале 1300-1500°C.

| US 6838162 B1, 04.01.2005 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2458890C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2460707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2486163C2 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2016-01-20—Публикация

2014-04-23—Подача