Область техники

Настоящее изобретение относится к древесноволокнистой плите, содержащей спрессованные лигноцеллюлозные волокна и связующий агент. Кроме того, настоящее изобретение относится к способу получения древесноволокнистой плиты.

Уровень техники

Древесноволокнистая плита представляет собой инженерный продукт из дерева, который изготовлен из лигноцеллюлозных волокон, чаще всего древесных волокон. Древесные волокна прессуют обычно со связующим агентом (например, мочевиноформальдегидной смолой) для получения древесноволокнистой плиты. Древесноволокнистые плиты, особенно древесноволокнистые плиты средней плотности (МДФ), широко используют в мебельной промышленности. Типы древесноволокнистых плит в данной области техники включают древесноволокнистые плиты средней плотности (МДФ) и древесноволокнистые плиты высокой плотности (ХДФ). На видимые части мебели, изготовленные из древесноволокнистой плиты, часто наклеивают шпон, чтобы придать им вид обычного дерева. Древесноволокнистые плиты производят из свежей древесины. Кроме того, мелкие частицы обычно не используют при производстве древесноволокнистых плит, поскольку известно, что они ухудшают свойства получаемых древесноволокнистых плит. Известно, что вторичная переработка древесноволокнистых плит и особенно плит ХДФ для производства новых древесноволокнистых плит является сложной задачей.

При производстве мебели образуется большое количество отходов древесного материала. Эти отходы образуются при разрезании плит и изделий из дерева, когда их обрабатывают до желаемых форм и размеров. Отходы обычно включают опилки, большая часть которых состоит из мелких частиц, стружку и более крупные древесные материалы. Этот материал, который представляет собой смешанный материал, как по размеру частиц, так и по типу материала (он может содержать различные виды древесины, а также некоторые пластмассы, клей и т.д.), в настоящее время обычно сжигают в печи/котле для получения энергии. Помимо использования в качестве наполнителя в пластмассах, мелкодисперсные древесные отходы, например, опилки, не используют при изготовлении другой мебели или в строительных применениях.

В KR 20000002694 описан полиолефиновый заменитель древесины, содержащий измельченные отходы мебели в качестве наполнителя. Подобная экструдированная полипропиленовая плита, содержащая измельченные древесные отходы в качестве наполнителя, описана в KR 20010016955. Как известно в данной области техники, использование древесных волокон в качестве наполнителей в пластике известно в течение длительного периода времени. Однако для большинства строительных и мебельных применений заменитель древесины с такой высокой долей пластиковых компонентов является невыгодным и не может быть использован для замены обычных плит МДФ или плит ХДФ. Пластиковый заменитель древесины нельзя обрабатывать таким же образом, как обычные плиты МДФ и плиты ХДФ, и его трудно вторично перерабатывать.

В US 2010/0104813 описана тисненая древесноволокнистая плита (МДФ), имеющая плотность от примерно 700 кг/м3 до примерно 900 кг/м3 и толщину примерно 12,5 мм, которая может быть использована, например, в качестве сайдинга. МДФ состоит из однослойной тисненой МДФ, включающей древесные частицы, средний размер которых составляет менее 4 мм. Сырье получают на различных лесопильных заводах или предприятиях по переработке древесины. Размер древесного сырья может быть любым, от бревен до щепок, стружек или опилок. В тисненом МДФ частицы распределены таким образом, что более мелкие древесные частицы в основном присутствуют на поверхности плиты, тогда как более крупные частицы в основном присутствуют в центральной части плиты. Единственным сырьем, используемым в US 2010/0104813, является 100% первичная древесина, т.е. сырье, используемое для формирования частиц, является древесиной, не подвергшейся обработке или вторичной переработке.

Было бы интересно иметь возможность вторично использовать лигноцеллюлозный волокнистый материал при производстве мебели более эффективным способом. В частности, интересно было бы осуществить вторичную переработку древесноволокнистых плит, например плит МДФ и плит ХДФ. Кроме того, было бы интересно найти лучший способ использования всех материалов из древесных отходов, образующихся при производстве мебели, включая небольшие лигноцеллюлозные волокна, чем использование их для получение энергии.

Таким образом, существует потребность в древесноволокнистых плитах, изготовленных из вторично переработанной мебели, а также из других отходов, образующихся при производстве мебели.

Сущность изобретения

Соответственно, согласно первому аспекту изобретения предложена древесноволокнистая плита, содержащая лигноцеллюлозные волокна и связующий агент. Древесноволокнистую плиту получают путем смешивания лигноцеллюлозных волокон и связующего агента, размещения смеси в виде слоя на поверхности и прессования этого слоя с образованием древесноволокнистой плиты с толщиной от 0,5 до 7 мм.

Было обнаружено, что конечные свойства древесноволокнистой плиты зависят от плотности плиты. Для обеспечения достаточных механических свойств (например, модуля упругости) при использовании лигноцеллюлозных волокон из вторично переработанной мебели, включая мелкие лигноцеллюлозные волокна, необходимо прессовать материал до плотности по меньшей мере 930 кг/м3. Таким образом, плотность предлагаемой древесноволокнистой плиты должна быть по меньшей мере 930 кг/м3.

Кроме того, было обнаружено, что нет необходимости отбрасывать мелкие лигноцеллюлозные волокна, то есть лигноцеллюлозные волокна, проходящие через тканое сито из металлической проволоки с шириной ячейки 630 мкм, как это обычно делают в данной области техники, при условии, что материал спрессован до плотности по меньшей мере 930 кг/м3. Напротив, было обнаружено, что выгодно включать относительно высокую долю мелких лигноцеллюлозных волокон. Мелкие лигноцеллюлозные волокна предпочтительно должны быть распределены по всей плите, а не только находиться на поверхности древесноволокнистой плиты, поскольку было обнаружено, что они улучшают структурную целостность плиты. Мелкие лигноцеллюлозные волокна положительно влияют на свойства древесноволокнистой плиты. Кроме того, использование до этого выбрасываемых лигноцеллюлозных волокон позволяет избежать сжигания части лигноцеллюлозных волокон, образующихся в результате вторичной переработки мебели, тем самым улучшается общая экономичность процесса. В древесноволокнистой плите по настоящему изобретению по меньшей мере 50% масс. (при содержании влаги 6 %) лигноцеллюлозных волокон, таким образом, проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм; предпочтительно через тканое сито из металлической проволоки с шириной ячейки 500 мкм. Содержание влаги, равное 6%, представляет собой содержание влаги в высушенном материале в лабораторных стандартных климатических условиях (высушенный в печи (105°C) материал сразу же поглощает воду из атмосферы, когда его вынимают из печи, поэтому достичь нулевого (0%) содержания влаги в практических испытаниях почти невозможно). В любом заданном месте древесноволокнистой плиты содержание лигноцеллюлозных волокон, проходящих через тканое сито из металлической проволоки с шириной ячейки 630 мкм, предпочтительно через тканое сито из металлической проволоки с шириной ячейки 500 мкм, предпочтительно должно составлять по меньшей мере 25% масс., более предпочтительно по меньшей мере 40% масс.

Кроме того, содержание крупных лигноцеллюлозных волокон должно быть низким, чтобы обеспечить желаемые свойства и обеспечить эффективное производство древесноволокнистой плиты. Таким образом, в древесноволокнистой плите по настоящему изобретению по меньшей мере 95% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм; предпочтительно через тканое сито из металлической проволоки с шириной ячейки 2 мм.

В то время как содержание лигноцеллюлозных волокон в древесноволокнистой плите по меньшей мере 50% масс. (при содержании влаги 6%) является приемлемым, содержание лигноцеллюлозных волокон в древесноволокнистой плите обычно выше. Согласно одному варианту реализации содержание лигноцеллюлозных волокон в древесноволокнистой плите составляет по меньшей мере 70, 80, 85 или 90% масс. (при содержании влаги 6%).

Согласно одному варианту реализации, тканое сито из металлической проволоки и ширина ячейки сита соответствуют ISO 3310-1:2016 «Контрольные сита - Технические требования и испытания - Часть 1: Контрольные сита из металлической проволочной ткани». Кроме того, просеивание с помощью такого сита может быть выполнено в соответствии с ISO 2591-1:1988 «Контрольное просеивание - Часть 1: Методы с использованием контрольных сит из тканой проволоки и перфорированной металлической пластины». Дальнейшие указания приведены в ISO 2395 «Контрольные сита и контрольное просеивание - Терминология» и ISO 565:1990 «Контрольные сита. Металлическая проволочная ткань, перфорированные металлическая пластина и лист, изготовленные гальваническим методом. Номинальные размеры отверстий». На эти дополнительные стандарты приведена ссылка в вышеупомянутом ISO 3310-1:2016.

Как известно квалифицированному специалисту, выражение, что по меньшей мере X % масс. образца лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки Y мм, означает, что 100%-X % масс. образца слишком велики, чтобы пройти через указанное сито с заданной шириной ячейки, т.е. Y мм. Например, если 95% масс. данного образца проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм, то 5% масс. не проходят через него.

Предпочтительно, чтобы не все лигноцеллюлозные волокна в древесноволокнистой плите являлись мелкими волокнами. Таким образом, лигноцеллюлозные волокна в древесноволокнистой плите могут соответствовать одному или более из следующих критериев:

- по меньшей мере 20, 25, 30 или 35% масс. (при содержании влаги 6%) лигноцеллюлозных волокон не проходят через тканое сито из металлической проволоки с шириной ячейки 125 мкм; и/или

- по меньшей мере 15, 20, 25 или 30% масс. (при содержании влаги 6%) лигноцеллюлозных волокон не проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм; и/или

- по меньшей мере 5, 10, 15 или 20% масс. (при содержании влаги 6%) лигноцеллюлозных волокон не проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм.

Кроме того, предпочтительно, чтобы некоторые из лигноцеллюлозных волокон в древесноволокнистой плите являлись мелкими волокнами или даже очень мелкими волокнами. Таким образом, лигноцеллюлозные волокна в древесноволокнистой плите могут соответствовать одному или обоим из следующих критериев:

- по меньшей мере 5, 10, 15 или 20% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 125 мкм; и/или

- по меньшей мере 10, 15, 20, 25 или 30% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм.

Хотя небольшое количество лигноцеллюлозных волокон в древесноволокнистой плите может быть очень большим волокнами, предпочтительно, если это количество ограничено. Согласно одному варианту реализации, по меньшей мере 97,5% масс. (при содержании влаги 6%), например, по меньшей мере 99,0% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм, более предпочтительно через тканое сито из металлической проволоки с шириной ячейки 2 мм.

В настоящем описании фраза «вторично перерабатываемые лигноцеллюлозные волокна» включает лигноцеллюлозные волокна, получаемые из использованных продуктов, таких как использованные предметы мебели, и фраза «вторично перерабатываемые лигноцеллюлозные волокна» также относится к лигноцеллюлозным волокнам, являющимся отходами производственных процессов, например, отходами, включающими опилки, отрезанные концевые детали и т.д.).

Как уже было описано, одна из целей настоящего изобретения состоит в том, чтобы сделать возможным использование вторично перерабатываемых лигноцеллюлозных волокон, получаемых из мебели. Таким образом, древесноволокнистая плита в соответствии с одним вариантом реализации содержит вторично перерабатываемые лигноцеллюлозные волокна, полученные из мебели. Вторично перерабатываемые лигноцеллюлозные волокна могут быть лигноцеллюлозными волокнами, полученными из дезинтегрированных древесноволокнистых плит средней плотности (МДФ) и/или древесноволокнистых плит высокой плотности (ХДФ), древесностружечных плит, древесных плит, таких как ориентированно-стружечная плита (ОСП) и фанера, или остатков цельной древесины, таких как части предметов из цельной древесины (например, отрезанные концы) или опилки. Обычно вторично перерабатываемые лигноцеллюлозные волокна получают более чем из одного источника. Дезинтеграцию объектов, содержащих лигноцеллюлозные волокна, можно осуществлять различными способами или комбинациями способов. Подходящие методы дезинтеграции включают дробление, измельчение, размалывание и рафинирование. Как правило, последовательности таких способов можно использовать для ступенчатого уменьшения размера частиц, например, дробление с последующим измельчением и/или размолом. Древесноволокнистая плита предпочтительно содержит по меньшей мере 25% масс., более предпочтительно по меньшей мере 50% масс. (при содержании влаги 6%) вторично перерабатываемых лигноцеллюлозных волокон. Такие вторично перерабатываемые лигноцеллюлозные волокна могут быть получены из дезинтегрированных плит МДФ и/или плит ХДФ, древесностружечных плит, древесных плит, таких как ориентированно-стружечная плита (ОСП) и фанера, или остатков цельной древесины. Вторично перерабатываемые лигноцеллюлозные волокна предпочтительно получают из деревообрабатывающей промышленности, такой как лесная промышленность, производство древесных плит и мебельная промышленность, и/или потребительских отходов, таких как использованная мебель. Было обнаружено, что настоящее изобретение хорошо подходит для включения лигноцеллюлозных волокон из различных видов плит и панелей. Как известно в данной области техники, плиты и панели требуют вторичной переработки. Особенно это касается плит МДФ и/или плит ХДФ. Согласно одному варианту реализации, древесноволокнистая плита содержит по меньшей мере 25% масс. вторично перерабатываемых лигноцеллюлозных волокон, полученных из дезинтегрированных плит МДФ и/или плит ХДФ, древесностружечных плит, древесных плит, таких как ориентированно-стружечная плита (ОСП) и фанера, по меньшей мере 25% масс. вторично перерабатываемых лигноцеллюлозных волокон, полученных из дезинтегрированных плит МДФ и/или плит ХДФ.

Представленная древесноволокнистая плита обычно имеет толщину 7 мм или меньше. Таким образом, толщина древесноволокнистой плиты может составлять от 0,5 до 7 мм. Древесноволокнистая плита предпочтительно имеет толщину от 1 до 6 мм, и даже более предпочтительно от 2 до 4 мм.

Помимо лигноцеллюлозных волокон, древесноволокнистая плита также содержит связующий агент. Связующий агент обычно добавляют к волокнам отдельно. Примеры связующих агентов включают MUF (меламино-мочевино-формальдегидная смола), MDI (метилендифенилизоцианат) и лигнин (в дополнение к лигнину, содержащемуся в волокнах). Связующий агент добавляют для связывания волокон друг с другом при их прессовании, и связующий агент обеспечивает образование древесноволокнистой плиты.

Согласно одному варианту реализации связующий агент представляет собой изоцианат. Изоцианат может представлять собой метилендифенилдиизоцианат (MDI), например, 4,4'-метилендифенилдиизоцианат, или полиметиленполифениленизоцианат, например, полиметиленполифениленизоцианат, содержащий остаток 4,4'-метилендифенилдиизоцианата. Согласно такому варианту реализации количество связующего агента в древесноволокнистой плите может составлять от 1 до 10% масс. в расчете на конечную массу древесноволокнистой плиты. Количество связующего агента предпочтительно составляет от 2 до 9% масс. в расчете на конечную массу древесноволокнистой плиты и более предпочтительно от 2,5 до 8% масс. в расчете на конечную массу древесноволокнистой плиты.

Согласно альтернативному, но менее предпочтительному варианту реализации, связующий агент представляет собой мочевино-формальдегидную смолу или мочевинную смолу, модифицированную меламином. Согласно такому варианту реализации количество связующего агента в древесноволокнистой плите может составлять от 5 до 20% масс. в расчете на конечную массу древесноволокнистой плиты. Количество связующего агента в древесноволокнистой плите предпочтительно составляет от 6 до 16% масс. в расчете на конечную массу древесноволокнистой плиты.

Как известно специалисту, лигноцеллюлозные волокна получают из сухого вещества растений, например, древесины. Волокна состоят из целлюлозы и гемицеллюлозы, прочно связанных с лигнином, представляющим собой сшитый фенольный полимер.

Древесноволокнистая плита может быть плитой, состоящей из одного слоя. В соответствии с некоторыми вариантами реализации может быть предпочтительным использование древесноволокнистой плиты с более чем одним слоем. Например, может быть предпочтительным обеспечить древесноволокнистую плиту поверхностным слоем, расположенным на древесноволокнистой плите, в дополнение к дополнительному слою, который можно назвать центральным слоем. Такой поверхностный слой может обеспечить более прочное прикрепление покрывающего слоя, например, краски или шпона, наносимых впоследствии на древесноволокнистую плиту. Кроме того, поверхностный слой может содержать большое количество мелких волокон, таким образом, создается визуальное впечатление более ровной поверхности.

Согласно одному варианту реализации по меньшей мере 95% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм и по меньшей мере 50% масс. (при содержании влаги 6%) проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм, и связующий агент присутствуют по меньшей мере в двух соединенных слоях, то есть в первом и втором слоях. Обычно слои соединяют друг с другом, прижимая лигноцеллюлозные волокна и связующий агент, находящиеся в каждом слое вместе. Согласно такому варианту реализации от 10% масс. до 50% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя не проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм. Таким образом, первый слой содержит часть волокон промежуточного размера, т.е. волокон, проходящих через тканое сито из металлической проволоки с шириной ячейки 3 мм, но не проходящих через тканое сито из металлической проволоки с шириной ячейки 630 мкм. Однако первый слой также содержит мелкие волокна. Данные мелкие волокна присутствуют во всем первом слое для улучшения структурной целостности первого слоя. По меньшей мере 50% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм. Предпочтительно по меньшей мере 25% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм. Также предпочтительно по меньшей мере 10% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя проходят через тканое сито из металлической проволоки с шириной ячейки 125 мкм. В отличие от этого второй слой содержит большое количество мелких волокон. Более 90% масс., 95% масс. или даже более 99% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм. Кроме того, по меньшей мере 40% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм. Обычно по меньшей мере 20% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки даже с шириной ячейки 125 мкм. Как уже отмечалось, доля мелких волокон во втором слое больше, чем в первом слое. Таким образом, средний размер частиц второго слоя меньше, чем средний размер частиц первого слоя.

Второй слой обычно тоньше, чем первый слой, который может быть обозначен как основной слой или центральный слой. Второй слой может иметь такую же массу, что и первый слой, хотя масса второго слоя обычно меньше массы первого слоя. Масса второго слоя составляет предпочтительно менее 50% массы первого слоя. Масса второго слоя может составлять даже менее 30% массы первого слоя. Первый слой предпочтительно представляет собой центральный слой, составляющий от 30 до 90%, более предпочтительно от 40 до 90%, наиболее предпочтительно от 60 до 85% от общей массы плиты.

Согласно одному варианту реализации по меньшей мере 95% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм и по меньшей мере 50% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм, и связующий агент присутствуют по меньшей мере в трех соединенных слоях, то есть в первом, втором и третьем слоях. Обычно слои соединяют при прессовании лигноцеллюлозных волокон и связующего агента, находящихся в каждом слое вместе. Хотя это и не обязательно, второй и третий слои обычно расположены на противоположных сторонах первого слоя для обеспечения поверхностного слоя по бокам древесноволокнистой плиты. Первый слой при этом является центральным слоем. Согласно одному варианту реализации древесноволокнистая плита содержит по меньшей мере три соединенных слоя, от 10% масс. до 50% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя не проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм. Таким образом, первый слой содержит часть волокон промежуточного размера, т.е. волокон, проходящих через тканое сито из металлической проволоки с шириной ячейки 3 мм, но не проходящих через тканое сито из металлической проволоки с шириной ячейки 630 мкм. Однако первый слой также содержит мелкие волокна. По меньшей мере 50% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм. Предпочтительно по меньшей мере 25% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм. Также предпочтительно по меньшей мере 10% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя проходят через тканое сито из металлической проволоки с шириной ячейки 125 мкм.

Напротив, второй слой включает большое количество мелких волокон. Более 90% масс., 95% масс. или даже более 99% (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм. Кроме того, по меньшей мере 40% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм. Обычно по меньшей мере 20% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки даже с шириной ячейки 125 мкм. Как уже отмечалось, количество мелких волокон во втором слое больше, чем в первом слое.

Третий слой также содержит большое количество мелких волокон. Более 90% масс., 95% масс. или даже более 99% (при содержании влаги 6%) лигноцеллюлозных волокон третьего слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм. Кроме того, по меньшей мере 40% масс. (при содержании влаги 6%) лигноцеллюлозных волокон третьего слоя проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм. Обычно по меньшей мере 20% масс. (при содержании влаги 6%) лигноцеллюлозных волокон третьего слоя проходят через тканое сито из металлической проволоки даже с шириной ячейки 125 мкм. Как уже отмечалось, количество мелких волокон в третьем слое больше, чем в первом слое.

Хотя это и не обязательно, гранулометрический состав лигноцеллюлозного волокна обычно одинаков для второго и третьего слоев. Кроме того, средний размер частиц во втором и в третьем слоях, соответственно, меньше, чем в первом слое.

Второй и третий слои обычно тоньше, чем первый слой, который может быть обозначен как основной слой (или центральный слой, если второй и третий слои расположены на противоположных сторонах первого слоя). Второй и третий слои могут иметь ту же массу, что и первый слой, хотя масса каждого из второго или третьего слоев обычно меньше массы первого слоя. Предпочтительно масса каждого из второго и третьего слоев составляет менее 50% от массы первого слоя. Масса каждого из второго и третьего слоев может даже составлять менее 30% от массы первого слоя. Предпочтительно первый слой представляет собой центральный слой, составляющий от 30 до 90%, более предпочтительно от 40 до 90%, наиболее предпочтительно от 60 до 85% от общей массы плиты.

Согласно второму аспекту изобретения предложен способ получения древесноволокнистой плиты, содержащей лигноцеллюлозные волокна и связующий агент, спрессованные вместе. Древесноволокнистая плита обычно представляет собой такой вид древесноволокнистой плиты, который описан выше. Таким образом, характеристики древесноволокнистой плиты, уже описанные в отношении древесноволокнистой плиты, в равной степени применимы в отношении способа получения древесноволокнистой плиты, содержащей лигноцеллюлозные волокна и связующий агент, спрессованные вместе.

Способ получения древесноволокнистой плиты, содержащей лигноцеллюлозные волокна и связующий агент, спрессованные вместе, включает следующие стадии:

- смешивание лигноцеллюлозных волокон со связующим агентом;

- размещение смеси лигноцеллюлозных волокон и связующего агента в качестве по меньшей мере первого слоя (как указано ниже, может присутствовать дополнительный слой (слои), содержащий лигноцеллюлозные волокна и связующий агент) на поверхности; и

- прессование первого слоя, состоящего из смешанных лигноцеллюлозных волокон и связующего агента, с образованием древесноволокнистой плиты.

При этом по меньшей мере 95% масс. (при содержании влаги 6%) лигноцеллюлозных волокон представляют собой лигноцеллюлозные волокна, проходящие через тканое сито из металлической проволоки с шириной ячейки 3 мм. Кроме того, по меньшей мере 50% масс. лигноцеллюлозных волокон представляют собой лигноцеллюлозные волокна, проходящие через тканое сито из металлической проволоки с шириной ячейки 630 мкм. Как уже указывалось, мелкие лигноцеллюлозные волокна (например, лигноцеллюлозные волокна, проходящие через тканое сито из металлической проволоки с шириной ячейки 630 мкм) присутствуют по всей плите, а не только находятся на ее поверхности. В любом заданном месте древесноволокнистой плиты содержание лигноцеллюлозных волокон, проходящих через тканое сито из металлической проволоки с шириной ячейки 630 мкм, предпочтительно через тканое сито из металлической проволоки с шириной ячейки 500 мкм, предпочтительно составляет по меньшей мере 25% масс., более предпочтительно 25% масс. В частности, в любом заданном месте первого слоя содержание лигноцеллюлозных волокон, проходящих через тканое сито из металлической проволоки с шириной ячейки 630 мкм, предпочтительно через тканое сито из металлической проволоки с шириной ячейки 500 мкм, предпочтительно составляет по меньшей мере 25% масс., более предпочтительно 25% масс. Кроме того, слой (слои) из смешанных лигноцеллюлозных волокон и связующего агента прессуют таким образом, чтобы полученная древесноволокнистая плита имела общую толщину от 0,5 до 7 мм и плотность по меньшей мере 930 кг/м3. На плотность получаемой древесноволокнистой плиты можно влиять, контролируя давление на стадии прессования. При прессовании материала, находящегося на поверхностях, расположенных на определенном расстоянии, давление зависит от количества прессуемого материала - чем больше материала, тем выше плотность получаемой древесноволокнистой плиты. Древесноволокнистая плита обычно имеет толщину от 0,5 до 7 мм или может иметь толщину от 1 до 6 мм, например, от 2 до 4 мм.

Поскольку волокна, используемые для изготовления древесноволокнистой плиты, обычно представляют собой вторично перерабатываемые лигноцеллюлозные волокна, содержание влаги в них обычно выше, чем содержание влаги в новом лигноцеллюлозном волокне, используемом при производстве ХДФ. Таким образом, содержание влаги в лигноцеллюлозных волокнах, которые необходимо уложить и спрессовать в древесноволокнистую плиту, может составлять по меньшей мере 12 %. Содержание влаги предпочтительно находится в диапазоне от 14 до 18%.

Поверхность, на которую лигноцеллюлозные волокна и связующий агент наносят в виде слоя, может представлять собой бесконечную движущуюся ленту. Лента может быть замкнутой гладкой лентой или лентой из проволочной сетки. Бесконечная движущаяся лента может быть использована для подачи слоя из лигноцеллюлозных волокон и связующего агента в пресс.

Обычно пресс представляет собой пресс для изготовления панелей на древесной основе непрерывного или периодического действия. Такие прессы доступны, например, от Dieffenbacher GmbH, Эппинген, Германия и G. Siempelkamp GmbH & Co. KG, Крефельд, Германия. Слой из лигноцеллюлозных волокон и связующего агента можно прессовать при температуре от 100 до 250°C, например от 125 до 180°C на нагревательной плите. Прилагаемое давление может составлять от 0,5 до 10 Н/мм2, например от 1 до 6 Н/мм2.

В то время как приемлемое содержание лигноцеллюлозных волокон в смеси из лигноцеллюлозных волокон и связующего агента составляет по меньшей мере 50% масс. (при содержании влаги 6%), содержание лигноцеллюлозных волокон в смеси из лигноцеллюлозных волокон и связующего агента обычно выше. Согласно одному варианту реализации содержание лигноцеллюлозных волокон в смеси из лигноцеллюлозных волокон и связующего агента составляет по меньшей мере 70, 80, 85 или 90% масс. (при содержании влаги 6%). Это обеспечивает еще более высокую прочность древесноволокнистой плиты.

Предпочтительно, чтобы не все лигноцеллюлозные волокна в смеси из лигноцеллюлозных волокон и связующего агента были мелкими волокнами. Таким образом, лигноцеллюлозные волокна в смеси из лигноцеллюлозных волокон и связующего агента могут соответствовать одному или более из следующих критериев:

- по меньшей мере 20, 25, 30 или 35% масс. (при содержании влаги 6%) лигноцеллюлозных волокон не проходят через тканое сито из металлической проволоки с шириной ячейки 125 мкм; и/или

- по меньшей мере 15, 20, 25 или 30% масс. (при содержании влаги 6%) лигноцеллюлозных волокон не проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм; и/или

- по меньшей мере 5, 10, 15 или 20% масс. (при содержании влаги 6%) лигноцеллюлозных волокон не проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм.

Кроме того, предпочтительно, чтобы некоторые из лигноцеллюлозных волокон в смеси из лигноцеллюлозных волокон и связующего агента были мелкими волокнами или даже очень мелкими волокнами. Таким образом, лигноцеллюлозные волокна в смеси из лигноцеллюлозных волокон и связующего агента могут соответствовать одному или обоим из следующих критериев:

- по меньшей мере 5, 10, 15 или 20% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 125 мкм; и/или

- по меньшей мере 10, 15, 20, 25 или 30% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм.

Хотя небольшое количество лигноцеллюлозных волокон в смеси из лигноцеллюлозных волокон и связующего агента может быть очень крупными волокнами, предпочтительно, если это количество ограничено. Согласно одному варианту реализации по меньшей мере 97,5% масс. (при содержании влаги 6%), например, по меньшей мере 99,0% масс. (при содержании влаги 6%), лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм, более предпочтительно проходят через тканое сито из металлической проволоки с шириной ячейки 2 мм.

Как уже было описано, одна из целей настоящего изобретения состоит в том, чтобы сделать возможным использование вторично перерабатываемых лигноцеллюлозных волокон, получаемых из мебели. Таким образом, смесь из лигноцеллюлозных волокон и связующего агента в соответствии с одним вариантом реализации содержит вторично перерабатываемые лигноцеллюлозные волокна. Вторично перерабатываемые лигноцеллюлозные волокна могут быть лигноцеллюлозными волокнами, полученными из дезинтегрированных древесноволокнистых плит средней плотности (МДФ) и/или древесноволокнистых плит высокой плотности (ХДФ), древесностружечных плит, древесных плит, таких как ориентированно-стружечная плита (ОСП) и фанера, или остатков цельной древесины, таких как части предметов из цельной древесины или опилки. Обычно вторично используемые лигноцеллюлозные волокна получают более чем из одного источника. Дезинтеграцию объектов, содержащих лигноцеллюлозные волокна, можно осуществлять различными способами или комбинациями способов. Подходящие способы дезинтеграции включают дробление, измельчение, размалывание и рафинирование. Как правило, последовательности таких способов можно использовать для ступенчатого уменьшения размера частиц, например, дробление с последующим измельчением и/или размолом. Смесь из лигноцеллюлозных волокон и связующего агента содержит предпочтительно по меньшей мере 25% масс., более предпочтительно по меньшей мере 50% масс. (при содержании влаги 6%) вторично перерабатываемых лигноцеллюлозных волокон. Такие вторично перерабатываемые лигноцеллюлозные волокна могут быть получены из дезинтегрированных плит МДФ и/или плит ХДФ, древесностружечных плит, древесных плит, таких как ориентированно-стружечная плита (ОСП) и фанера, или остатков цельной древесины. Вторично перерабатываемые лигноцеллюлозные волокна предпочтительно получают из деревообрабатывающей промышленности, такой как лесная промышленность, производство древесных плит и мебельная промышленность, и/или потребительских отходов, таких как использованная мебель. Было обнаружено, что настоящее изобретение хорошо подходит для включения лигноцеллюлозных волокон из различных видов плит и панелей. Как известно в данной области техники, плиты и панели требуют вторичной переработки. Особенно это касается плит МДФ и/или плит ХДФ. Согласно одному варианту реализации, древесноволокнистая плита содержит по меньшей мере 25% масс. вторично перерабатываемых лигноцеллюлозных волокон, полученных из дезинтегрированных плит МДФ и/или плит ХДФ, древесностружечных плит, древесных плит, таких как ориентированно-стружечная плита (ОСП) и фанера, по меньшей мере 25% масс. вторично перерабатываемых лигноцеллюлозных волокон, полученных из дезинтегрированных плит МДФ и/или плит ХДФ.

Представленная древесноволокнистая плита обычно имеет толщину 7 мм или меньше. Таким образом, толщина древесноволокнистой плиты может составлять от 0,5 до 7 мм. Древесноволокнистая плита предпочтительно имеет толщину от 1 до 6 мм, и даже более предпочтительно от 2 до 4 мм. Древесноволокнистые плиты такой толщины могут быть изготовлены с высокой механической прочностью. Кроме того, древесноволокнистые плиты, обладающие таким сочетанием механической прочности и толщины, находят множество применений, например, в мебельной промышленности, например, для изготовления шкафов, ящиков, книжных полок и т.д.

Помимо лигноцеллюлозных волокон, древесноволокнистая плита также содержит связующий агент. Примеры связывающих агентов включают MUF (меламино-мочевино-формальдегидная смола), MDI (метилендифенилизоцианат) и лигнин (в дополнение к лигнину, содержащемуся в волокнах). Связующий агент добавляют для связывания волокон друг с другом при их прессовании, и связующий агент обеспечивает образование древесноволокнистой плиты.

Согласно одному варианту реализации связующий агент представляет собой изоцианат. Изоцианат может представлять собой метилендифенилдиизоцианат (MDI), например, 4,4'-метилендифенилдиизоцианат, или полиметиленполифениленизоцианат, например, полиметиленполифениленизоцианат, содержащий остаток 4,4'-метилендифенилдиизоцианата. Согласно такому варианту реализации количество связующего агента в смеси из лигноцеллюлозных волокон и связующего агента может составлять от 1 до 10% масс. Количество связующего предпочтительно составляет от 2 до 9% масс. и более предпочтительно от 2,5 до 8% масс.

Согласно альтернативному, но менее предпочтительному варианту реализации, связующий агент представляет собой мочевино-формальдегидную смолу или мочевинную смолу, модифицированную меламином. Согласно такому варианту реализации количество связующего агента в смеси из лигноцеллюлозных волокон и связующего агента может составлять от 5 до 20% масс. Количество связующего агента в смеси из лигноцеллюлозных волокон и связующего агента предпочтительно составляет от 6 до 16% масс.

Как уже отмечалось, лигноцеллюлозные волокна содержат волокна различного размера. Чтобы контролировать распределение лигноцеллюлозных волокон по размеру, способ может включать дополнительную стадию сортировки по размеру, такую как классификация, отбор, просеивание или отсеивание лигноцеллюлозных волокон перед их смешиванием со связующим агентом. Лигноцеллюлозные волокна предпочтительно подвергают стадии дезинтеграции перед стадией сортировки волокон по размеру. Дезинтеграция уже была описана в данном документе выше.

Кроме того, распределение лигноцеллюлозных волокон по размерам можно контролировать путем смешивания двух или более частей лигноцеллюлозных волокон, имеющих различное распределение по размерам. Согласно одному варианту реализации лигноцеллюлозные волокна, которые должны быть смешаны со связующим агентом, получают путем смешивания первой части лигноцеллюлозных волокон со второй частью лигноцеллюлозных волокон. Чтобы контролировать распределение по размерам лигноцеллюлозных волокон, которые должны быть смешаны со связующим агентом, распределение лигноцеллюлозных волокон по размерам в первой части отличается от распределения по размерам лигноцеллюлозных волокон во второй части. Предпочтительно первая и/или вторая часть лигноцеллюлозных волокон была получена сортировкой лигноцеллюлозных волокон по размерам для контроля распределения лигноцеллюлозных волокон по размерам в соответствующей части.

Как уже отмечалось, полученная древесноволокнистая плита может представлять собой плиту, состоящую из одного слоя. В соответствии с некоторыми вариантами реализации может быть предпочтительным использование древесноволокнистой плиты с более чем одним слоем. Например, может быть предпочтительным обеспечить древесноволокнистую плиту поверхностным слоем. Такой поверхностный слой может обеспечить более прочное прикрепление покрывающего слоя, например, краски или шпона, наносимого впоследствии на древесноволокнистую плиту. Кроме того, поверхностный слой может содержать большое количество мелких волокон, таким образом, создается визуальное впечатление более ровной поверхности.

Согласно одному варианту реализации способ получения древесноволокнистой плиты включает дополнительную стадию формирования второго слоя из лигноцеллюлозных волокон и связующего агента, примыкающего к первому слою из смешанных лигноцеллюлозных волокон и связующего агента, перед прессованием первого слоя. После прессования двух слоев из лигноцеллюлозных волокон и связующего агента образуется многослойная древесноволокнистая плита. Согласно такому варианту реализации:

- по меньшей мере 95% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм, от 10 до 50% масс. (при содержании влаги 6%) лигноцеллюлозного волокна первого слоя не проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм, и по меньшей мере 50% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм; и

- по меньшей мере 95% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм, более 90% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм, и по меньшей мере 40% масс. (при содержании влаги 6%) лигноцеллюлозных волокон (в свободной форме) второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм. Средний размер частиц второго слоя меньше, чем первого слоя. Как уже отмечалось, небольшие лигноцеллюлозные волокна (например, лигноцеллюлозные волокна, проходящие через тканое сито из металлической проволоки с шириной ячейки 630 мкм) присутствуют по всему первому слою. В любом заданном месте первого слоя содержание лигноцеллюлозных волокон, проходящих через тканое сито из металлической проволоки с шириной ячейки 630 мкм, предпочтительно через тканое сито из металлической проволоки с шириной ячейки 500 мкм, предпочтительно составляет по меньшей мере 25% масс., более предпочтительно 25% масс. Кроме того, общая толщина слоистой древесноволокнистой плиты составляет от 0,5 до 7 мм.

Согласно такому варианту реализации предпочтительно, чтобы по меньшей мере 25% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя проходило через тканое сито из металлической проволоки с шириной ячейки 315 мкм. Также предпочтительно, чтобы по меньшей мере 10% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя проходили через тканое сито из металлической проволоки с шириной ячейки 125 мкм. Кроме того, обычно по меньшей мере 20% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через сито из металлической проволоки даже шириной 125 мкм.

Второй слой предпочтительно содержит большое количество мелких волокон. Таким образом, более 90% масс., 95% масс. или даже более 99% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм. Кроме того, по меньшей мере 40% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм. Обычно по меньшей мере 20% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки даже с шириной ячейки 125 мкм. Как уже отмечалось, доля мелких волокон во втором слое выше, чем в первом.

Согласно такому варианту реализации для получения многослойной древесноволокнистой плиты, способ включает следующие стадии формирования второго слоя из лигноцеллюлозных волокон и связующего агента на первой стороне первого слоя и формирования третьего слоя из лигноцеллюлозных волокон и связующего агента на второй стороне первого слоя. Дальнейшие стадии формирования второго и третьего слоев, соответственно, выполняют перед прессованием. После прессования трех слоев из лигноцеллюлозных волокон и связующего агента образуется многослойная древесноволокнистая плита, содержащая по меньшей мере три слоя. Согласно такому варианту реализации:

- по меньшей мере 95% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм, от 10 до 50% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя не проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм, и по меньшей мере 50% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм;

- по меньшей мере 95% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм, более 90% масс. лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм, и по меньшей мере 40% масс. лигноцеллюлозных волокон (в свободной форме) второго слоя проходят через сито из металлической проволоки шириной 315 мкм; и

- по меньшей мере 95% масс. (при содержании влаги 6%) лигноцеллюлозных волокон третьего слоя проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм, более 90% масс. лигноцеллюлозных волокон (в свободной форме) третьего слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм, и по меньшей мере 40% масс. лигноцеллюлозных волокон (в свободном состоянии) третьего слоя проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм. Средний размер частиц второго и в третьего слоев меньше, чем первого слоя. Как уже отмечалось, мелкие лигноцеллюлозные волокна (например, лигноцеллюлозные волокна, проходящие через тканое сито из металлической проволоки с шириной ячейки 630 мкм) присутствуют по всему первому слою. В любом заданном месте первого слоя содержание лигноцеллюлозных волокон, проходящих через тканое сито из металлической проволоки с шириной ячейки 630 мкм, предпочтительно через тканое сито из металлической проволоки с шириной ячейки 500 мкм, предпочтительно составляет по меньшей мере 25% масс., более предпочтительно 25% масс. Кроме того, общая толщина слоистой древесноволокнистой плиты составляет от 0,5 до 7 мм.

Согласно такому варианту реализации предпочтительно, чтобы по меньшей мере 25% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя проходили через тканое сито из металлической проволоки с шириной ячейки 315 мкм. Также предпочтительно, чтобы по меньшей мере 10% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя проходили через тканое сито из металлической проволоки с шириной ячейки 125 мкм. Кроме того, как правило, по меньшей мере 20% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя, а также третьего слоя проходят через тканое сито из металлической проволоки даже с шириной ячейки 125 мкм.

Второй слой предпочтительно содержит большое количество мелких волокон. Таким образом, более 90% масс., 95% масс. или даже более 99% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм. Кроме того, по меньшей мере 40% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через сито из металлической проволоки шириной 315 мкм. Обычно по меньшей мере 20% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки даже с шириной ячейки 125 мкм. Как уже отмечалось, доля мелких волокон во втором слое выше, чем в первом.

Кроме того, также предпочтительно, чтобы третий слой содержал большое количество мелких волокон. Таким образом, более 90% масс., 95% масс. или даже более 99% масс. (при содержании влаги 6%) лигноцеллюлозных волокон третьего слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм. Кроме того, по меньшей мере 40% масс. (при содержании влаги 6%) лигноцеллюлозных волокон третьего слоя проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм. Обычно по меньшей мере 20% масс. (при содержании влаги 6%) лигноцеллюлозных волокон третьего слоя проходят через тканое сито из металлической проволоки даже с шириной ячейки 125 мкм.

На внешний вид или структуру поверхности древесноволокнистой плиты может повлиять распыление воды на верхнюю поверхность слоя (слоев) из смешанных лигноцеллюлозных волокон и связующего агента перед прессованием с образованием древесноволокнистой плиты. Таким образом, согласно одному варианту реализации способ дополнительно включает стадию распыления воды на верхнюю поверхность слоя (слоев) из смешанных лигноцеллюлозных волокон и связующего агента перед прессованием с образованием древесноволокнистой плиты.

Краткое описание чертежей

Эти и другие аспекты, признаки и преимущества по изобретению будут очевидны и пояснены из следующего описания вариантов реализации настоящего изобретения со ссылкой на прилагаемые чертежи, на которых показано:

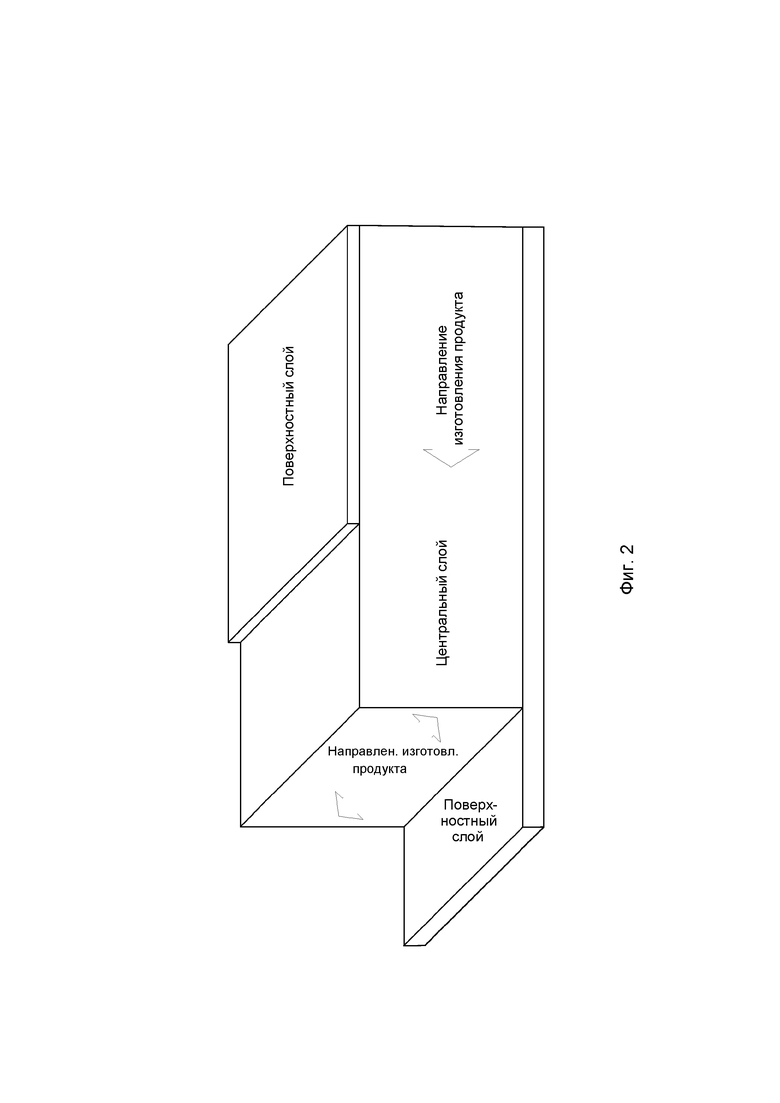

На Фиг. 1 представлена технологическая схема производства многослойной древесноволокнистой плиты, содержащей прессованные лигноцеллюлозные волокна, согласно одному варианту реализации.

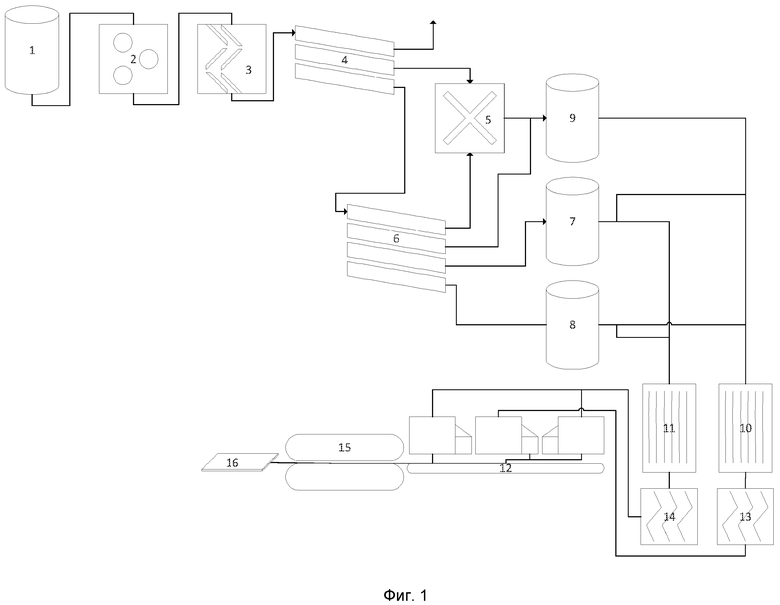

На Фиг. 2 изображена трехслойная древесноволокнистая плита, имеющая центральный слой и два поверхностных слоя. Направление изготовления продукции (см. Фиг. 1) указано на данном чертеже.

Подробное описание

В нижеследующем описании основное внимание уделено одному варианту реализации по настоящему изобретению, применимому к процессу изготовления древесноволокнистой плиты, содержащей лигноцеллюлозные волокна из вторично перерабатываемых мебели, ХДФ и т.д. Однако следует понимать, что изобретение не ограничивается конкретным описанным иллюстративным вариантом реализации.

В технологической схеме, показанной на Фиг. 1, лигноцеллюлозные волокна, полученные в результате дробления и измельчения отходов мебели, плит МДФ и т.д., хранят в первом бункере 1. Из первого бункера 1 лигноцеллюлозные волокна поступают через удаляющее черные металлы устройство 2 и удаляющее цветные металлы устройство 3 на первое сито 4. С помощью удаляющего черные металлы устройства 2 удаляют магнитные предметы, содержащие черный металл, например сталь, а с помощью удаляющего цветные металлы устройства 3 удаляют предметы, содержащие цветные металлы, например, алюминий, медь, латунь и олово. На первом сите 4 крупные (> 25 мм) частицы отбрасывают и их, например, могут возвращать на стадию дробления и дезинтеграции крупных частиц, осуществляемую перед первым бункером 1, тогда как частицы среднего размера (от 2 до 25 мм) загружают в мельницу 5, а мелкие (<2 мм) частицы подают на второе сито 6. Из второго сита 6 частицы большого размера (> 2 мм) подают в мельницу 5, частицы крупного и среднего размеров (от 0,7 до 2 мм) подают во второй бункер 9, частицы малого и среднего размеров (от 0,3 до 0,7 мм) подают во второй бункер 7, а мелкие (<0,3 мм) частицы подают в третий бункер 8. Измельченные частицы из мельницы 5 подают в четвертый бункер 9. Частицы из второго бункера 7, третьего бункера 8 и четвертого бункера 9 подают в первый смеситель 10. В первом смесителе 10 частицы из второго бункера 7, третьего бункера 8 и четвертого бункера 9 смешивают со связующим агентом. Точно так же частицы из второго бункера 7 и третьего бункера 8 подают во второй смеситель 11 для смешивания со связующим агентом. Перед тем, как частицы из первого смесителя 10 будут поданы на непрерывную формующую ленту 12, крупные частицы (например, комки связующего агента) удаляют на первом сите 13. Кроме того, перед тем, как частицы из второго смесителя 11 будут поданы на непрерывную формующую ленту 12, крупные частицы удаляют на втором сите 14. Путем последовательной подачи частиц из второго сита 14, частиц из первого сита 13 и частиц из второго сита 14 на непрерывную формующую ленту 12 на ней образуется трехслойный волокнистый мат, который затем подают на пресс 15. В трехслойном волокнистом мате частицы из первого сита 13 располагаются в качестве первого слоя в форме центрального слоя, тогда как частицы из второго сита 14 располагаются в качестве второго и третьего слоев в форме верхнего и нижнего поверхностных слоев. Путем прессования трехслойного волокнистого мата в прессе 15 получают древесноволокнистую плиту 16 (см. Фиг. 2), содержащую лигноцеллюлозные волокна и связующий агент.

Без дальнейшего уточнения считается, что специалист в данной области техники может, используя предыдущее описание, использовать настоящее изобретение в его наиболее полной степени. Следовательно, предыдущие предпочтительные конкретные варианты реализации следует рассматривать как просто иллюстративные, а не ограничивающие каким-либо образом данное изобретение.

В варианте реализации, показанном на Фиг. 1, описан способ и оборудование для производства древесноволокнистой плиты, имеющей центральный слой и два поверхностных слоя, расположенных на его противоположных сторонах. Следует понимать, что равным образом можно было бы изменить способ производства и оборудование для производства древесноволокнистой плиты, имеющей центральный слой и поверхностный слой на одной его стороне, например, отключив одну из двух секций формования, предназначенных для формования смеси частиц и связующего агента с образованием поверхностного слоя.

Кроме того, можно было бы изменить способ производства и оборудование для производства древесноволокнистой плиты, имеющей только один слой, например, отключив две секции формования, предназначенные для формирования смеси частиц и связующего агента с образованием поверхностных слоев.

Хотя настоящее изобретение было описано выше со ссылкой на конкретные варианты реализации, оно не предназначено для ограничения конкретной формой, изложенной здесь. Напротив, настоящее изобретение ограничено только прилагаемой формулой изобретения, и другие варианты реализации, кроме конкретных вариантов реализации, описанных выше, в равной степени возможны в пределах объема данной прилагаемой формулы изобретения.

В формуле изобретения термин «содержит/содержащий» не исключает наличия других элементов или стадий. Кроме того, хотя отдельные признаки могут быть включены в разные пункты формулы изобретения, они могут быть выгодно объединены, и такое включение в разные пункты формулы изобретения не подразумевает, что комбинация признаков невозможна и/или не дает преимуществ.

Кроме того, ссылки в единственном числе не исключают наличия множественного числа. Термины в единственном числе, «первый», «второй» и т.д. не исключают наличия множественного числа.

Примеры

Нижеследующие примеры являются простыми примерами и ни в коем случае не должны интерпретироваться как ограничивающие объем настоящего изобретения, поскольку настоящее изобретение ограничено только прилагаемой формулой изобретения.

Как указано ниже, несколько древесноволокнистых плит были получены путем смешивания смешанных лигноцеллюлозных волокон со связующим агентом. Полученную смесь волокон подвергли прессованию с образованием древесноволокнистой плиты, и полученные древесноволокнистые плиты подвергли испытанию.

Пример 1 - однослойные древесноволокнистые плиты

В примере 1 были изготовлены и испытаны несколько тонких плит с одним волокнистым слоем.

Волокна

Лигноцеллюлозные волокна были получены путем измельчения и дезинтеграции отходов мебели, плит ХДФ и т.д. до размера менее 25 мм. Полученные волокна измельчали с помощью молотковой мельницы. Все частицы меньше 1,2 и 2 мм соответственно, могут покидать измельчающую камеру через 2 типа стальных пластин с определенными отверстиями. Время удерживания и размер отверстий определяют состав смеси материалов (изменяя количество отверстий с размером 1,2 мм относительно количества отверстий с размером 2 мм, можно изменять распределение частиц по размерам). В представленных примерах примерно половины всей открытой площади было с отверстиями размером 1,2 мм, а половина открытой площади - с отверстиями размером 2 мм.

Связующий агент

Связующий агент распыляли для раздробления его на очень маленькие капли. Эти капли улавливали воздушным потоком и смешивали с размолотыми волокнами в этом воздушном потоке, чтобы получить смесь волокон, которая была спрессована в древесноволокнистую плиту. Используемый тип связующего агента представлял собой HuntsmanI-Bond MDF EM 4330, доступный от Huntsman Holland BV, Ботлек-Роттердам, Нидерланды.

Прессование

Смесь волокон была сформирована в мат путем распределения его на вакуумной ленте (также можно использовать закрытую ленту). Сформированный мат перенесли во входное отверстие пресса и предварительно спрессовали для уменьшения объема воздуха, находящегося в мате. На следующей стадии мат нагрели, а затем выполнили стадию прессования для достижения конечной толщины. На последней стадии мат удерживали под давлением, чтобы он затвердел. Пресс представлял собой лабораторный пресс периодического действия, в котором создавали давление до 5 Н/мм2.

Смеси волокон

Гранулометрический состав волокон в плитах перед прессованием определяли в соответствии с ISO 3310-1:2016 (Часть 1: Analysensiebe mit Metalldrahtgewebe). Все плиты содержали большое количество мелких волокон (размер частиц <0,65 мм), а также довольно большое количество действительно мелких волокон (размер частиц <0,3 мм). В примере 1 использовали два типа смесей волокон. Гранулометрический состав этих смесей волокон, определенный в соответствии с ISO 3310-1:2016, представлен ниже в таблицах 1a и 1b. Вторая смесь, смесь 2, содержала только мелкие частицы. Данную смесь волокон использовали в качестве поверхностного слоя (SL) в последующих примерах (см. Пример 2), тогда как первую смесь волокон, смесь 1, содержащую также более крупные волокна (размер частиц >0,65 мм), использовали как центральный слой (CL).

Таблица 1a

Таблица 1b

Смесь волокон 1 была использована в древесноволокнистых плитах №№1-3, 5, 6 и 8-13, тогда как смесь волокон 2 была использована в древесноволокнистых плитах №4 и 7. Свойства полученных древесноволокнистых плит оценивали с помощью ряда стандартных методов (Толщина: EN 324-1:1993; Содержание влаги EN 322:1993; Набухание (%) через 24 часа: EN 317:1993; Модуль упругости: EN 310:1993; Прочность на изгиб: EN 310:1993; Внутреннее сцепление: EN 319:1993; Прочность поверхности: EN 311:2002). Результаты представлены в таблице 2.

Таблица 2 - Свойства испытанных древесноволокнистых плит №№ 1-13 (подчеркнутые данные: вне целевого значения)

Как видно из таблицы 2, древесноволокнистые плиты должны быть достаточно плотными (> 930 кг/м3), чтобы иметь требуемые свойства. Плиты 3 (ctrl) и 6 (ctrl), имея плотность менее 900 кг/м3, не достигли целевого модуля упругости. Плотность плит можно контролировать с помощью давления, прикладываемого при прессовании плит.

Пример 2 - многослойные плиты

В примере 2 было изготовлено и испытано несколько тонких плит с 3 слоями волокон (один центральный слой и два окружающих поверхностных слоя). Центральный слой содержал смесь волокон 1 (см. выше), тогда как поверхностные слои содержали смесь волокон 2 (см. выше).

Волокна

Смеси волокон были получены таким же образом, как в примере 1.

Связующий агент

Используемый связующий агент был таким же, как в примере 1, и смесь связующего агента и волокон была получена таким же образом, как в примере 1.

Прессование

Маты из волокон, спрессованные с образованием 4 древесноволокнистых плит, указанных в таблице 3, были получены таким же образом, как в примере 1, при этом три слоя располагались друг над другом. Первый слой (центральный слой) состоял из смеси волокон 1, тогда как второй и третий слои (поверхностные слои) состояли из смеси волокон 2. Массовая доля центрального слоя составляла 80% масс., а массовая доля каждого из поверхностных слоев составляла 10% масс. Чтобы получить древесноволокнистые плиты разной плотности, при прессовании мата из волокон прикладывали разное давление.

Свойства полученных древесноволокнистых плит оценивали так же, как в примере 1.

Таблица 3 - Свойства испытанных древесноволокнистых плит №№14-17 (подчеркнутые данные: вне целевого значения)

Как видно из таблицы 3, многослойные плиты, содержащие мелкие частицы, должны быть также достаточно плотными (> 930 кг/м3), чтобы иметь требуемые свойства. Плиты с 14 (ctrl) по 16 (ctrl), имеющие плотность менее 900 кг/м3, не достигли целевого модуля упругости. Как можно видеть для плиты 17, плотность плит можно менять путем изменения давления, прикладываемого при прессовании плиты (плита 17 содержит примерно такое же количество волокон, что и контрольные плиты).

Пример 3 - сравнительный пример

Дополнительные контрольные плиты (18-20) с более высокой долей более крупных волокон (75% масс. волокон размером от 1 до 3 мм и 25% масс. волокон размером менее 1 мм) были получены таким же образом, как и в примере 1. Кроме того, свойства контрольных плит оценивали таким же образом, как в примере 1, и сравнивали с соответствующими свойствами плит по изобретению (то есть плиты 11 и 12). Результаты представлены в таблице 4.

Таблица 4

Как видно из таблицы 4, свойства плит 11 и 12 согласно настоящему изобретению аналогичны свойствам контрольных плит 18-20. Таким образом, было подтверждено, что высокая доля мелких волокон (<1 мм) действительно не приводит к ухудшению свойств, при условии, что плита является плотной (плотность > 930 кг/м3). Кроме того, поверхность древесноволокнистых плит была более гладкой по сравнению с поверхностью плит, содержащих только смесь 1 (т.е. древесноволокнистые плиты №№1-3, 5, 6, 8-13).

Группа изобретений относится к получению древесноволокнистых плит. Древесноволокнистая плита содержит лигноцеллюлозные волокна и связующий агент, спрессованные вместе. Выполняют смешивание лигноцеллюлозных волокон и связующего агента, при этом по меньшей мере 95% масс. при содержании влаги 6% лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм. По меньшей мере 50% масс. лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм. Наносят смесь из лигноцеллюлозных волокон и связующего агента в качестве по меньшей мере первого слоя на поверхность. Выполняют прессование по меньшей мере первого слоя из смеси лигноцеллюлозных волокон и связующего агента с образованием древесноволокнистой плиты (16), имеющей общую толщину от 0,5 до 7 мм и плотность по меньшей мере 930 кг/м3. Повышается эффективность производства древесноволокнистых плит. 2 н. и 22 з.п. ф-лы, 4 табл., 2 ил.

1. Древесноволокнистая плита, содержащая лигноцеллюлозные волокна и связующий агент, спрессованные вместе, при этом: древесноволокнистая плита имеет толщину от 0,5 до 7 мм; содержание лигноцеллюлозных волокон в древесноволокнистой плите составляет по меньшей мере 50% масс. (при содержании влаги 6%); по меньшей мере 95% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм; по меньшей мере 50% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм; и плотность древесноволокнистой плиты составляет по меньшей мере 930 кг/м3.

2. Древесноволокнистая плита по п. 1, толщина которой составляет от 1 до 6 мм, предпочтительно от 2 до 4 мм.

3. Древесноволокнистая плита по любому из пп. 1 или 2, в которой содержание лигноцеллюлозных волокон составляет по меньшей мере 70, 80, 85 или 90% масс. (при содержании влаги 6%).

4. Древесноволокнистая плита по любому из пп. 1-3, в которой по меньшей мере 15, 20, 25 или 30% масс. (при содержании влаги 6%) лигноцеллюлозных волокон не проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм; и/или в которой по меньшей мере 5, 10, 15 или 20% масс. (при содержании влаги 6%) лигноцеллюлозных волокон не проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм.

5. Древесноволокнистая плита по любому из пп. 1-4, в которой по меньшей мере 95% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 2 мм; и/или в которой по меньшей мере 50% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 500 мкм.

6. Древесноволокнистая плита по любому из пп.1-5, в которой по меньшей мере 97,5% масс. (при содержании влаги 6%), например, по меньшей мере 99,0% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм, предпочтительно по меньшей мере 97,5% масс. (при содержании влаги 6%), например, по меньшей мере 99,0% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 2 мм.

7. Древесноволокнистая плита по любому из пп. 1-6, которая содержит вторично переработанные лигноцеллюлозные волокна, полученные при дезинтеграции, такой как дробление, и/или измельчение, и/или размалывание, и/или рафинирование, древесноволокнистых плит средней плотности (МДФ) и/или древесноволокнистых плит высокой плотности (ХДФ), древесностружечных плит, древесных плит, таких как ориентированно-стружечная плита (ОСП) и фанера, или остатков цельной древесины, таких как части предметов из цельной древесины или опилки; древесноволокнистая плита предпочтительно содержит по меньшей мере 25% масс. (при содержании влаги 6%) вторично переработанных лигноцеллюлозных волокон, полученных при дезинтеграции плит МДФ и/или плит ХДФ, древесностружечных плит, древесных плит, таких как ориентированно-стружечная плита (ОСП) и фанера, и остатков цельной древесины, предпочтительно вторично используемых лигноцеллюлозных волокон, полученных от связанной с деревообработкой промышленности, такой как лесная промышленность, производство древесных плит и мебельная промышленность, и/или потребительских отходов, таких как использованная мебель; более предпочтительно древесноволокнистая плита содержит по меньшей мере 25% масс. вторично используемых лигноцеллюлозных волокон, полученных из дезинтегрированных плит МДФ и/или плит ХДФ, древесностружечных плит, древесных плит, таких как ориентированно-стружечная плита (ОСП) и фанера.

8. Древесноволокнистая плита по п. 7, содержащая по меньшей мере 25% масс. вторично переработанных лигноцеллюлозных волокон, полученных из дезинтегрированных плит МДФ и/или плит ХДФ.

9. Древесноволокнистая плита по любому из пп. 1-8, в которой связующий агент представляет собой смолу, содержащую изоцианатный компонент, предпочтительно изоцианатный компонент, представляющий собой метилендифенилдиизоцианат (MDI), например, 4,4'-метилендифенилдиизоцианат или полиметиленполифениленизоцианат, например, полиметиленполифениленизоцианат, содержащий остаток 4,4'-метилендифенилдиизоцианата, количество связующего предпочтительно составляет от 1 до 10% масс., более предпочтительно от 2 до 9% масс. и наиболее предпочтительно от 2,5 до 8% масс. в расчете на конечную массу древесноволокнистой плиты.

10. Древесноволокнистая плита по любому из пп. 1-8, в которой связующий агент представляет собой мочевиноформальдегидную смолу или мочевинную смолу, модифицированную меламином, количество связующего агента предпочтительно составляет от 5 до 20% масс., более предпочтительно от 6 до 16% масс. в расчете на конечную массу древесноволокнистой плиты.

11. Древесноволокнистая плита по любому из пп. 1-10, в которой лигноцеллюлозные волокна и связующий агент присутствуют по меньшей мере в двух соединенных слоях, при этом: от 10 до 50% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя не проходят через тканое сито из металлической проволоки шириной 630 мкм и по меньшей мере 50% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм; и более 90% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм и по меньшей мере 40% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм.

12. Древесноволокнистая плита по п. 11, в которой второй слой имеет такую же или меньшую массу, чем первый слой, масса второго слоя предпочтительно составляет менее 50%, более предпочтительно менее 30% от массы первого слоя, первый слой предпочтительно представляет собой центральный слой, составляющий от 30 до 90%, более предпочтительно от 40 до 90%, наиболее предпочтительно от 60 до 85% от общей массы плиты.

13. Древесноволокнистая плита по любому из пп. 1-12, в которой лигноцеллюлозные волокна и связующий агент присутствуют по меньшей мере в трех соединенных слоях, при этом: от 10 до 50% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя не проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм, и по меньшей мере 50% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм; более 90% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм и по меньшей мере 40% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм; и более 90% масс. (при содержании влаги 6%) лигноцеллюлозных волокон третьего слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм и по меньшей мере 40% масс. лигноцеллюлозных волокон третьего слоя проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм; и при этом второй и третий слои предпочтительно расположены на противоположных сторонах первого слоя.

14. Древесноволокнистая плита по п. 13, в которой каждый из второго и третьего слоев имеют такую же или меньшую массу, чем первый слой, предпочтительно масса каждого из второго и третьего слоев составляет менее 50%, более предпочтительно менее 30% от массы первого слоя, предпочтительно первый слой представляет собой центральный слой, составляющий от 30 до 90%, более предпочтительно от 40 до 90%, наиболее предпочтительно от 60 до 85% от общей массы плиты.

15. Способ получения древесноволокнистой плиты, содержащей лигноцеллюлозные волокна и связующий агент, спрессованные вместе, при этом способ включает следующие стадии: смешивание лигноцеллюлозных волокон и связующего агента, при этом по меньшей мере 95% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм, и по меньшей мере 50% масс. лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм; нанесение смеси из лигноцеллюлозных волокон и связующего агента в качестве по меньшей мере первого слоя на поверхность; и прессование по меньшей мере первого слоя из смеси лигноцеллюлозных волокон и связующего агента с образованием древесноволокнистой плиты, имеющей общую толщину от 0,5 до 7 мм и плотность по меньшей мере 930 кг/м3.

16. Способ по п. 15, в котором: по меньшей мере 95% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 2 мм; и/или по меньшей мере 50% масс. (при содержании влаги 6%) лигноцеллюлозных волокон проходят через тканое сито из металлической проволоки с шириной ячейки 500 мкм; и/или влажность лигноцеллюлозных волокон, подлежащих нанесению и прессованию, составляет по меньшей мере 12%, и предпочтительно находится в диапазоне от 14 до 18%.

17. Способ по п. 15 или 16, в котором по меньшей мере 15, 20, 25 или 30% масс. (при содержании влаги 6%) лигноцеллюлозных волокон не проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм; и/или в котором по меньшей мере 5, 10, 15 или 20% масс. (при содержании влаги 6%) лигноцеллюлозных волокон не проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм.

18. Способ по любому из пп. 15-17, в котором по меньшей мере часть лигноцеллюлозных волокон была получена путем дезинтеграции, такой как дробление, и/или измельчение, и/или размалывание, и/или рафинирование, древесноволокнистых плит средней плотности (МДФ) и/или древесноволокнистых плит высокой плотности (ХДФ), древесностружечных плит, древесных плит, таких как ориентированно-стружечная плита (ОСП) и фанера, или остатков цельной древесины, таких как части предметов из цельной древесины или опилки, предпочтительно лигноцеллюлозные волокна содержат вторично перерабатываемые лигноцеллюлозные волокна, предпочтительно по меньшей мере 25% масс. лигноцеллюлозных волокон представляют собой вторично перерабатываемые лигноцеллюлозные волокна, полученные от связанной с деревообработкой промышленности, такой как лесная промышленность, производство древесных плит и мебельная промышленность, и/или потребительских отходов, таких как использованная мебель.

19. Способ по п. 18, в котором древесноволокнистая плита содержит по меньшей мере 25% масс. вторично используемых лигноцеллюлозных волокон, полученных из дезинтегрированных плит МДФ и/или плит ХДФ.

20. Способ получения древесноволокнистой плиты по любому из пп. 15-19, дополнительно включающий стадию сортировки по размеру, такую как классификация, отбор, просеивание или отсеивание, лигноцеллюлозных волокон перед их смешиванием со связующим агентом для регулирования распределения лигноцеллюлозных волокон по размеру, лигноцеллюлозные волокна предпочтительно подвергают стадии дезинтеграции перед стадией сортировки волокон по размеру.

21. Способ получения древесноволокнистой плиты по любому из пп. 15-20, в котором первую часть лигноцеллюлозных волокон смешивают со второй частью лигноцеллюлозных волокон с получением лигноцеллюлозных волокон для смешивания со связующим агентом, распределение по размерам лигноцеллюлозных волокон в первой части отличается от распределения по размерам лигноцеллюлозных волокон во второй части; предпочтительно первая и/или вторая части лигноцеллюлозных волокон были получены сортировкой лигноцеллюлозных волокон по размерам для контроля распределения лигноцеллюлозных волокон по размерам в данных частях.

22. Способ получения древесноволокнистой плиты по любому из пп. 15-21, дополнительно включающий стадию формирования второго слоя из лигноцеллюлозных волокон и связующего агента, примыкающего к первому слою из смешанных лигноцеллюлозных волокон и связующего агента, перед прессованием первого слоя, при этом получают многослойную древесноволокнистую плиту при прессовании двух слоев лигноцеллюлозных волокон и связующего агента, при этом: от 10% масс. до 50% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя не проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм; и по меньшей мере 95% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм, более 90% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм, и по меньшей мере 40% масс. (при содержании влаги 6%) лигноцеллюлозных волокон (в свободной форме) второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм.

23. Способ получения древесноволокнистой плиты по любому из пп. 15-22, дополнительно включающий следующие стадии: формирование второго слоя из лигноцеллюлозных волокон и связующего агента на первой стороне первого слоя; и формирование третьего слоя из лигноцеллюлозных волокон и связующего агента на второй стороне первого слоя, дополнительные стадии формирования второго и третьего слоев, выполняют соответственно перед прессованием первого слоя, в результате чего после прессования трех слоев из лигноцеллюлозных волокон и связующего агента получают многослойную древесноволокнистую плиту, в которой от 10 до 50% масс. (при содержании влаги 6%) лигноцеллюлозных волокон первого слоя не проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм; и по меньшей мере 95% масс. (при содержании влаги 6%) лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм, более 90% масс. лигноцеллюлозных волокон второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм, и по меньшей мере 40% масс. лигноцеллюлозных волокон (в свободной форме) второго слоя проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм; по меньшей мере 95% масс. (при содержании влаги 6%) лигноцеллюлозных волокон третьего слоя проходят через тканое сито из металлической проволоки с шириной ячейки 3 мм, более 90% масс. лигноцеллюлозных волокон (в свободной форме) третьего слоя проходят через тканое сито из металлической проволоки с шириной ячейки 630 мкм, и по меньшей мере 40% масс. лигноцеллюлозных волокон (в свободной форме) третьего слоя проходят через тканое сито из металлической проволоки с шириной ячейки 315 мкм.

24. Способ получения древесноволокнистой плиты по любому из пп. 15-23, дополнительно включающий стадию распыления воды на верхнюю поверхность слоя (слоев) из смешанных лигноцеллюлозных волокон и связующего агента перед прессованием с образованием древесноволокнистой плиты.

| JP 2013188887 A, 26.09.2013 | |||

| WO 2011129755 A3, 20.10.2011 | |||

| Центробежный сепаратор | 1980 |

|

SU1088652A3 |

| Способ получения композитных изделий из лигноцеллюлозных материалов,содержащих сахар | 1983 |

|

SU1212318A3 |

| Устройство для отметки промежутка времени в регистрирующих приборах | 1931 |

|

SU27974A1 |

Авторы

Даты

2022-10-21—Публикация

2019-04-24—Подача