ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу изготовления древесноволокнистой или древесностружечной плиты, установке для осуществления этого способа, а также плите, изготовленной с применением этого способа. Изобретение относится в особенности к МДФ плитам (плитам средней плотности), ХДФ плитам (плитам высокой плотности) и древесностружечным плитам.

УРОВЕНЬ ТЕХНИКИ

Традиционный способ изготовления упомянутого в предисловии типа плит заключается в следующем. На первой стадии пропаренная древесная щепа, используемая для производства плиты из волокна, подается в так называемый рафинер, в котором она подвергается размолу на волокно фактически под воздействием температуры и давления при помощи мельничных дисков. Из рафинера волокно извлекают посредством пара и затем пропускают через трубу, известную как "голубая линия". В этом устройстве давление пара составляет приблизительно 10 бар (106 Па), а температура находится в приблизительном интервале от 150 до 160°С. "Голубая линия" расширяется после введения в нее клея. В результате расширения создается турбулентность, и обеспечивается перемешивание клея с волокном. Массовое содержание клея относительно волокна составляет около 22%.

"Голубая линия" ведет к середине сушильной трубы, имеющей диаметр, например, 2,6 м. Через сушильную трубу продувают воздух при температуре от 160 до 220°С, максимально до 240°С. При этом содержание влаги в сушильной трубе снижается от 100% до 8-11%.

В сушильной трубе клей подвергается нежелательному тепловому воздействию, которое неблагоприятно сказывается в плане активирования большей части клея, приблизительно составляющей свыше 80%. Активированный клей невозможно использовать на следующей стадии технологической обработки, на которой склеенное волокно прессуют для формирования плиты.

Таким образом, при осуществлении описанного способа, известного из уровня техники, имеет место уменьшение содержания эффективной части клея. В известном способе после выхода смеси из сушильной трубы свои утилитарные свойства сохраняет лишь часть клея, составляющая от 1 до 8% из первоначальной части в 22%.

В настоящее время в МДФ и ХДФ плитах, а также в древесностружечных плитах используется клей на основе карбамидоформальдегидной смолы. В случае применения плит для покрытия пола в клей добавляют меланин с целью предотвращения разбухания как следствия попадания влаги.

Таким образом, подлежащая решению проблема заключается в том, что в результате теплового воздействия на этапе технологического процесса теряется некоторое количество клея. Поэтому недостатком известного способа является необходимость введения в древесное волокно или стружку дополнительного количества клея сверх необходимого для того, чтобы подвергнуть волокно или стружку горячему прессованию с получением требуемого изделия, то есть изготовить МДФ плиту. В настоящее время кубический метр МДФ плиты содержит приблизительно 60 кг клея.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является создание плиты, имеющей более низкое содержание клея по сравнению с плитой, известной из уровня техники.

Эта задача решается за счет осуществления способа, характеризующегося признаками первого пункта формулы изобретения, а также за счет устройства для реализации способа, охарактеризованного в другом независимом пункте. Получаемая в результате плита характеризуется признаками, которые содержатся в следующем независимом пункте. Предпочтительные варианты следуют из зависимых пунктов.

Для решения задачи изобретения волокно или стружку сначала сушат, а затем с высушенным волокном или стружкой смешивают клей при температуре, которая существенно ниже температуры сушки, предпочтительно ниже 100°С. В этом случае предотвращается нежелательное воздействие на клей относительно высокой температуры во время сушки.

Следующее достигаемое преимущество заключается в том, что в сушилке или сушильной трубе имеет место только обезвоживание, а химикалии не высушиваются. Сушильный воздух не насыщен вредными парами клея, как в известном способе, в результате окружающей среде ущерб не наносится.

Предпочтительно, чтобы подвергаемое сушке волокно или стружка не были покрыты клеем. Присутствие клея создает помехи процессу сушки. Таким образом, по сравнению с известным способом в сушилке достигается экономия существенного количества энергии, которая иначе расходовалась бы в процессе сушки, следовательно, значительная экономия средств.

В процессе склеивания согласно изобретению снижено количество клея, необходимого изготовления для МДФ плит - до 45-55 кг на кубический метр плиты. Обычное количество клея составляет от 50 до 52 кг на кубометр.

Важным параметром в достижении надлежащего склеивания волокна или стружки является "правильное" соотношение количества клея и волокна или стружки. Таким образом, в одном варианте осуществления способа согласно изобретению высушенное волокно или стружка подается на весовой конвейер. На этом конвейере волокно или стружка транспортируется посредством движущейся конвейерной ленты, кроме того, происходит взвешивание волокна или стружки. При этом получают информацию о количестве клея, которое необходимо добавить к волокну на следующей стадии.

Подаваемое волокно или стружка перемещается посредством весового конвейера к следующему устройству. В одном из вариантов во время транспортировки устанавливаются возможные изменения массы поступающего волокна, осуществляется регистрация и хранение установленных значений. Эти данные обрабатывают и используют в качестве задающих величин для последующей стадии склеивания. В другом варианте при такой обработке также учитывается время перемещения материала от точки, в которой проводится измерение, до момента достижения следующего оборудования, например, подающих роликов. В этом случае предусматривается, чтобы фактические изменения массы также сопровождались изменением скорости подачи роликов.

За счет изменения скорости подачи обеспечивается поступление на следующие устройства фиксированного количества материала. Возможно точное определение массы волокна или стружки, позволяющее обеспечить их неизменную подачу с точностью, например, ±1%.

Покрытие волокна достаточным количеством клея является непростой задачей, поскольку волокна имеют тенденцию собираться в пучки по типу ваты. Сложность вызывает также равномерное распределение клея на волокне. Таким образом, в следующем варианте изобретения склеивание осуществляется в смесителе, в котором волокно смешивается с клеем. Использование смесителя особенно предпочтительно в случае древесной стружки.

В дальнейшем варианте реализации изобретения смеситель оснащен средствами охлаждения его корпуса. Для этой цели в одном очень простом варианте реализации предусмотрен корпус, по меньшей мере часть которого выполнена двустенной, например корпус смесителя, часть которого представляет собой трубу с двойными стенками. Между двойными стенками корпуса пропускают охлажденную жидкость, например охлажденную воду, с целью охлаждения смесителя, или, точнее, его стенок. Подразумевается, что в результате охлаждения на внутренних стенках будет образовываться слой водяного конденсата - для этого и требуется охлаждение. Водяной конденсат предотвращает прилипание к стенкам склеенных, а также не склеенных стружек, тем самым забивание смесителя.

В другом варианте реализации изобретения после сушки волокно распределяют по поверхности, в результате из него образуется что-то типа ковра. Затем на ковер наносят, в частности, путем распыления клей. Предпочтительно распыление воздушно-клеевой смеси с целью как можно более однородного распределения клея. Образующийся ковер обеспечивает равномерное распределение клея на волокне, в отличие от случая, когда волокно находится в комкообразном состоянии.

В еще одном варианте реализации изобретения волокно поступает в смеситель в виде ковра или мата. Ковер или мат сверху покрыт воздушно-клеевой смесью, распыленной через форсунки. Таким образом, клей нанесен на ковер посредством форсунок. Затем ковер пропускают через смеситель предпочтительно без соприкосновения с его стенками. При такой бесконтактной подаче предотвращается прилипание волокна к стенкам, следовательно, снижается степень засорения и расходы по ее устранению.

Клей продувается через волокно вместе с воздухом, предпочтительно при температуре от 40 до 70°С, более предпочтительно - от 55 до 60°С. В результате достигается превращение клея в обезвоженное внешнее покрытие. Таким образом, клей активируется в минимальной степени. При этом достигаемый результат улучшается отсутствием прилипания состава из клея и волокна к транспортирующим средствам и оборудованию, например к внутренней поверхности смесителя.

В следующем варианте реализации изобретения клеевая смесь составляется таким образом, что она отверждается спустя заранее установленное время. Таким образом, клей может затвердеть соответствующим образом при подводе тепла. Возможно также введение отвердителя, время отверждения которого составляет, например, 60 сек. Подготовка клея осуществляется, в частности, в смесителе, или же отвердитель с клеем добавляется к высушенному волокну непосредственно перед смесителем.

Преимущество заключается в быстром затвердевании клея сразу после прессования волокна для формирования плиты. Таким образом достигается короткое время прессования. В соответствующем частном случае специалист может установить мгновенное отверждение, чтобы получить особенно короткое время прессования. Это представляет собой дальнейшее важное экономическое преимущество, так как в известных способах короткое время прессования не могло быть достигнуто, поскольку для отверждения клея требовалось определенное время.

Поскольку в способе по изобретению клей подвергается воздействию существенно более низких температур, чем до настоящего времени, существует возможность использования клея с большей химической активностью по сравнению с известными способами. Далее, существует возможность снижения содержания таких химикатов как, например, формальдегид, что является дополнительным преимуществом в плане охраны окружающей среды.

В следующем примере реализации изобретения клей вспенивают нагретым воздухом, и такая воздушно-клеевая смесь подается на высушенное волокно или стружку. Горячий воздух, который, например, поступает в смеситель через контейнер вместе с клеем и высушенным волокном, активирует поверхность образующихся капелек клея. Это противодействует прилипанию волокна или стружки к последующим устройствам, например, к стенкам смесителя. Иначе требовалась бы очистка смесителя через очень короткий промежуток времени, при этом производственный процесс должен был быть приостановлен. Соответственно снижаются нежелательные затраты по очистке. Эти существенные экономические недостатки должны быть оценены в сравнении отрицательной стороной, связанной с небольшой степенью активации клея. Путем проведения нескольких экспериментов специалист способен определить, в какой степени должна быть активирована поверхность клея, чтобы получить оптимальный экономический результат. Содержание активированного клея в любом случае будет меньше по сравнению с известными способами.

В следующем варианте реализации изобретения после добавления клея к высушенному волокну или стружке свободная поверхность клея активируется некоторым образом с помощью подходящего для этой цели устройства, тем самым упрощается проведение следующих стадий обработки. После добавления клея к высушенному волокну или стружке, в особенности после выхода из смесителя, покрытое клеем волокно или стружка предпочтительно поступает в восходящую трубу, длина которой составляет от 10 до 30 м, предпочтительно около 20 м. Диаметр этой трубы находится в пределах приблизительно от 1 до 4 м.

Восходящая труба предпочтительно охлаждается подобным образом, как было описано выше, и в свою очередь выполнена, например, двустенной для пропускания охлаждающей жидкости между двумя стенками. Целью также является образование слоя водяного конденсата на внутренних стенках трубы, что предотвращает прилипание к ним покрытого клеем волокна или стружки.

Покрытое клеем волокно или стружка может быть пропущено через восходящую трубу очень простым бесконтактным способом за счет потока воздуха или газа.

Было установлено, что волокно или стружку следует пропускать через трубу со скоростью, по меньшей мере, 25 м/с, предпочтительно, по меньшей мере, 35 м/с. В случае более низкого значения скорости значительная часть волокна или стружки прилипает к трубе несмотря на описанные выше меры, тем самым вызывает ее быстрое загрязнение. В случае более низкой скорости очистка восходящей трубы требуется уже через 8 часов. При обеспечении соответствующей скорости возможно увеличение продолжительности цикла до 7-8 дней. Таким образом, трубу необходимо прочищать лишь раз в неделю.

Максимальная скорость, с которой покрытое клеем волокно или стружка продуваются через восходящую трубу, зависит от производительности последующих в технологическом процессе компонентов и устройств. В связи с этим должно быть предусмотрено, чтобы последующие компоненты и устройства могли обрабатывать поступающее количество волокна или стружки. В настоящее время на практике легко достижима верхняя граница скорости 40 м/с. При скоростях, превышающих 50 м/с, используемые до сегодняшнего дня компоненты будут перегружены. Очевидно, повышение указанной верхней границы возможно после создания компонентов с более высокой производительностью. По существу, более высокая скорость транспортировки в восходящей трубе является преимуществом, поскольку при этом уменьшается засорение и связанная с ним проблема остановки производства.

Результат, достигаемый за счет включения в производственный процесс восходящей трубы, заключается в некоторой дополнительной активации поверхности клея, необходимой для надлежащего осуществления дальнейших операций. Длина трубы подбирается специалистом из расчета достижения требуемой степени активации клея. При проектировании схемы специалист должен учесть скорость транспортировки в восходящей трубе.

После добавления клея к высушенному волокну или стружке, в особенности, после частичной активации клея в восходящей трубе, покрытое клеем волокно попадает в циклон. До этого момента поверхность клея вследствие предпринятых мер подверглась значительной активации, поэтому в циклоне она уже не является липкой. В этом устройстве происходит выделение волокон или стружек, которые затем подаются транспортными средствами, например конвейерной лентой, на стадию обработки. В циклоне волокна и стружки отделяются друг от друга. В одном из вариантов транспортные средства перемещают волокно или стружку к станции контроля. На этой станции проверяется наличие в волокне крупных фрагментов, которые автоматически отсортировываются. Крупными фрагментами являются, например, комки клея.

От станции контроля волокно или стружка далее транспортируется конвейерной лентой к прессу, где оно прессуется для формирования плиты. Пресс предпочтительно содержит надлежащим образом отрегулированные движущиеся прессующие ленты, которые прижимаются друг к другу. За счет этого обеспечивается непрерывное прессование. Подбор температуры производится специалистом из расчета используемого в данный момент клея. В одном из вариантов количество энергии, подаваемой на одну прессующую ленту отлично от количества энергии, подаваемой на другую ленту, соответственно, разными будут значения результирующих температур на этих лентах, чтобы избежать перекоса изготавливаемой плиты. Перепад температур достигает 20°С при температуре прессования около 200°С.

В одном из вариантов реализации изобретения форсунки, через которые на волокно подается клей, имеют предпочтительно коническую форму. Клей выходит из вершин конусов в виде капелек, тем самым обеспечивается его однородное распределение.

Предпочтительным является избежание операций по очистке и связанных с ними периодических остановок производственного процесса. Эти операции не требуются, если, например, выходящий из форсунок клей не попадает на последующие инструментальные средства, которые, например, установлены в смесителе. Соответственно, клей предпочтительно направляется непосредственно на волокно или стружку, например, путем распыления. Далее, особое внимание должно быть уделено тому, чтобы между форсунками и инструментальными средствами в смесителе было достаточное расстояние. На практике было установлено, что это расстояние должно составлять по меньшей мере 1 м, предпочтительно - по меньшей мере 2 м, если клей распыляется в горизонтальной плоскости. Тогда волокно вводится перпендикулярно входу смесителя, а далее перемещается внутрь смесителя в горизонтальном направлении. Указанные точные значения расстояния в действительности относятся лишь к одному конкретному примеру. Значения расстояний могут отличаться от указанных, поскольку также зависят от скорости выхода клея из форсунок.

Когда воздушно-клеевая смесь распыляется в направлении волокна, предпочтительно наличие воздушной струи, увлекающей волокно через последующие устройства, такие как смеситель или восходящая труба, тем самым изначально транспортирующей его без соприкосновения с устройствами, насколько это возможно. По существу, вместо воздуха может также применяться газ.

В частности, в качестве инструментальных средств в смесителе используются вихревые устройства, обеспечивающие перемешивание волокна с клеем.

Для достижения хороших результатов волокно перемещают перед форсунками в виде ковра. Тем самым в дополнение к упомянутым преимуществам предотвращается распыление клея прямо в смеситель и загрязнение расположенных в нем инструментальных средств. Иначе волокна прилипали бы к этим средствам, и требовалась бы остановка смесителя через очень короткое время, а также частое проведение операций по очистке смесителя.

В следующем варианте реализации изобретения инструментальные средства в смесителе закреплены на установленном по центру шпинделе и содержат отходящие штоки, образующие звездообразную конфигурацию. Каждый шток заканчивается плоским участком в виде лопасти весла. В целом эта конфигурация скомпонована, например, из четырех инструментальных средств. Каждая пара смежных средств образует между собой прямой угол (90°). Плоские участки расположены под наклоном к проходящему через смеситель воздушному потоку. В результате имеет место турбулентность воздуха, приводящая к тщательному перемешиванию волокна или стружки с клеем. На шпинделе через одинаковые расстояния закреплены несколько таких "звезд", образованных инструментальными средствами. Волокно или стружка перемещается через смеситель параллельно шпинделю. Обычно инструментальные средства располагают с возможностью создания турбулентности воздуха, а также волокна или стружки. С этой целью предпочтительно, чтобы средства функционировали в качестве пропеллеров или устройств в виде пропеллеров.

Образование ковра из волокна предпочтительно происходит следующим образом.

В конце транспортного средства, например конвейерной ленты или весового конвейера, устанавливают, по меньшей мере один, предпочтительно несколько роликов. Через ролик или ролики пропускают волокно. Ролики прижимаются друг к другу. Если между двумя роликами или роликом и ограничивающей поверхностью остается зазор, это по существу не причиняет вреда. В результате за счет роликов из волокна формируется что-то типа ковра или мата. Таким образом достигается форма в виде ковра.

В такой установке предпочтительно использование конвейерной ленты, так как она обеспечивает равномерную подачу волокна к роликам. В случае весового конвейера в одном из вариантов изобретения скорость подачи к роликам контролируется таким образом, чтобы обеспечить равномерное поступление волокна. В известных способах для подачи волокна при производстве МДФ плит обычно используют винтовые конвейеры. Однако, как правило, волокно сходит с винтового конвейера довольно неравномерно. Результатом является неравномерный ковер, формируемый из волокна. Равномерность ковра по толщине и ширине является преимуществом в плане достижения однородного распределения клея. Дополнительный результат заключается в эффективном отделении таким ковром инструментальных средств от распыляемого клея.

В частности, использование прижимаемых друг к другу роликов для формирования ковра предотвращает подачу волокна в виде шариков или комков, которые препятствуют требуемой равномерности склеивания.

С целью обработки достаточно большого количества волокна с формированием ковра, а также для достижения равномерности ковра, в одном из вариантов изобретения задействовано более двух роликов, через которые направляется волокно для образования ковра. Ролики предпочтительно расположены один над другим со смещением таким образом, что они образуют острый угол с транспортными средствами, например с конвейерной лентой или весовым конвейером. При этом возможна подача на транспортное средство, например весовой конвейер, достаточного количества материала, чтобы обеспечить равномерность обработки достаточно большого количества волокна.

К настоящему времени на практике была установлена особая целесообразность использования четырех роликов для образования ковра, который затем подвергается механическому склеиванию.

В следующем варианте реализации изобретения проем, через который сформированный из волокна ковер поступает внутрь смесителя или в начало смесителя, предпочтительно соответствует максимальной ширине корпуса смесителя, следовательно, например, диаметру упомянутой восходящей трубы, которая одновременно образует стенки смесителя. При этом обеспечивается закрытие ковром смесителя по всей его ширине. Иначе распыляемый клей мог бы проникать за ковер через остающиеся краевые зазоры, попадая внутрь смесителя и вызывая упомянутые выше проблемы загрязнения.

Если ковер закрывает смеситель не по всей ширине, кроме попадания клея в смеситель будет также иметь место захват тяжелых периферийных волокон с образованием комков. Это негативно сказывается на качестве материала, вызывая производственные проблемы и необходимость в дополнительной обработке материала с вовлечением существенных расходов.

На практике боковые стороны смесителя предпочтительно охлаждают до 7-15°С, предпочтительно до 10-12°С. При этом на стенках образуется слой водяного конденсата, предотвращающий прилипание.

Указанные температуры также приемлемы для образования слоя водяного конденсата на внутренних стенках восходящей трубы.

В дальнейшем варианте реализации изобретения древесная стружка или щепа подвергается разложению на твердый компонент древесины - целлюлозу, и жидкие компоненты - лигнин и жидкую гемицеллюлозу. Лигнин и гемицеллюлоза отделяются от твердых компонентов и используются в качестве клея, смешиваясь согласно изобретению с высушенным древесным волокном или стружкой. Твердые компоненты древесины подвергаются дальнейшей обработке для образования волокна или стружки. Жидкие компоненты могут быть отделены от твердых компонентов, например, в так называемой мешалке. Массовое содержание получаемой гемицеллюлозы составляет 20-35%, целлюлозы - 45-50%, лигнина - 20-35%.

В следующем варианте реализации изобретения древесная щепа сначала поступает в шнек, из которого она подается в сжатом состоянии в котел, в котором щепа пропаривается при высокой температуре. Котел сконструирован с возможностью выдержки высокого давления. Давление в котле достигает, по меньшей мере, 12-22 бар (12·105 Па - 22·105 Па). В соответствии с известными способами древесная щепа пропаривается, как правило, при давлении, составляющем лишь 8-9 бар (8·105 Па - 9·105 Па). В результате обработки высокотемпературным паром твердый компонент древесины (целлюлоза) отделяется от лигнина и гемицеллюлозы, представляющих собой жидкие компоненты. Целлюлоза существует в твердой форме. Два других компонента, лигнин и гемицеллюлоза, являются жидкостями и могут использоваться в основном в качестве клея. Склеивающая способность такого клея преимущественно обеспечивается за счет гемицеллюлозы.

Из международной публикации WO 98/37147 известно отделение лигнина и гемицеллюлозы, содержащихся в древесине, от твердых компонентов, и последующее использование этих веществ в качестве клея при производстве МДФ плит. Недостатком этого способа является выброс существенного количества загрязняющих веществ, которые накапливаются до определенной степени в окрестностях фабрики. Рост выбросов не может быть предотвращен экономически разумными мерами. Согласно изобретению проблема образования выбросов снижается за счет того, что жидкие компоненты изначально находятся в герметично закрытом котле, из которого невозможны утечки. После отделения жидких компонентов они охлаждаются и подвергаются дальнейшей обработке при относительно низкой температуре, в частности, распыляются через форсунки на волокно. Таким образом, жидкие компоненты существенно охлаждаются до момента выхода из герметичной системы, не пропускающей запахи. При таком относительно охлажденном состоянии распространение запахов весьма незначительно. Использование лигнина и гемицеллюлозы в качестве клея стало возможным по той причине, что эти компоненты древесного материала выходят из герметичной системы, не пропускающей запахи, при низкой температуре, в частности при температуре, которая значительно ниже 100°С, и наносятся на волокно в таком охлажденном состоянии. Таким образом, неблагоприятное воздействие на окружающую среду, оказываемое распространяемыми запахами, значительно снижается при небольших затратах.

В следующем варианте реализации изобретения жидкие компоненты - гемицеллюлоза и лигнин, получаемые описанным выше образом, смешиваются с обычным клеем. Содержание гемицеллюлозы, а также лигнина в клеевой смеси предпочтительно составляет не более 20 мас.%. Смесь содержит, в частности, клей на основе карбамидоформальдегидной смолы.

Если используемая клеевая смесь содержит более 20 мас.% гемицеллюлозы и лигнина, время прессования (при использовании в качестве основы доступных в настоящее время синтетических клеев), за которое склеенные волокна прессуют для формирования плиты, будет слишком большим. Следовательно, более экономично смешивать гемицеллюлозу и лигнин с другими видами клеев или клеевых смесей. При этом с одной стороны достигается экономия обычного клея, а с другой стороны, это не приводит к удлинению процесса, следовательно, его неэкономичности, вследствие длительного времени прессования. Вопрос выбора с экономической точки зрения верхнего предела содержания гемицеллюлозы и лигнина, как и следует ожидать, зависит от химической активности клея, с которым смешиваются гемицеллюлоза и лигнин. Соответственно, установленный верхний предел в 20 мас.% представляет собой лишь основанное на опыте значение.

Поскольку для перемещения волокна с клеем через смеситель используется, помимо всего прочего, воздух, в одном из вариантов изобретения форсунки для подачи клея расположены на расстоянии от корпуса смесителя. Эти форсунки находятся напротив проема в корпусе смесителя. Между форсунками и проемом остается зазор, в частности кольцевой зазор, через который возможно без затруднения ввести путем засасывания наружный воздух. В этом варианте воздух, засасываемый через зазор или кольцевой зазор, может быть предварительно нагрет для обеспечения требуемой температуры в смесителе, в частности для активации поверхности клея.

В следующем варианте реализации изобретения инструментальные средства закреплены на шпинделе внутри смесителя. Форсунки для подачи клея установлены с образованием кольца около шпинделя, так что обеспечивается равномерное покрытие волокна клеем. Затем волокно, или скорее ковер, образованный из волокна, предпочтительно перемещается между форсунками и инструментальными средствами перпендикулярно шпинделю. В зависимости от диаметра смесителя форсунки установлены с образованием кольца в один или более рядов. В случае соответствующего большого диаметра клей распыляется через полный просвет смесителя, при этом около шпинделя установлен второй ряд форсунок, образующих кольцо.

В следующем варианте реализации изобретения к волокну из твердых компонентов древесины дополнительно добавляется стекловолокно или волокно из синтетической смолы. Введение таких добавок происходит, в частности, в смесителе или непосредственно перед смесителем. Таким способом могут быть получены изделия с формой, особенно близкой к форме плиты, используемые, например, для внутренней отделки автомобилей. Сформованные таким образом плиты могут применяться в автомобилестроении для облицовки капотов. Изделия со слоистой структурой легко подвергаются подпрессовке, и отсутствует необходимость в завершающей стадии прессования.

Автомобилестроение не потребляет большого количества формованных деталей, в то время как для достижения экономии волокно обычно производится в больших промышленных масштабах. Соответственно, более рентабельно производить формованные детали, используемые, в частности, в автомобилестроении, совместно с МДФ плитами (предусмотренными для производства панелей), тем самым обеспечив возможность использования такого большого количества волокна в массовом производстве изделий. Предусмотренные для производства панелей МДФ плиты имеют плоские верхние и нижние поверхности, которые параллельны друг другу. Толщина таких плит составляет несколько миллиметров. Как правило, они не содержат каких-либо синтетических смол или стекловолокна, поскольку этим плитам не требуется придавать особые формы, отличные от плоской.

В производстве формованных деталей проблемой являются острые края, которые подвержены истиранию. Эти проблемы избегаются путем усиления стекловолокном или волокнами из синтетических смол.

Формованные изделия описанного вида также используются в мебельной промышленности, будучи востребованными, например, в производстве дверей с особой формой, удовлетворяющей дизайнерским замыслам.

В отличие от изготовленных из волокна плит, например МДФ плит, которые предназначены для производства панелей, формованные детали достаточно легко подвергаются подпрессовке. Подпрессовка осуществляется при значительно более низких нагрузках, чем реальный процесс прессования. Нагрузка при подпрессовке может составлять лишь одну треть от нагрузки, используемой в реальном процессе прессования, которое осуществляется при нагрузках от 75 до 80 кг/см2.

В формованных деталях массовое содержание стекловолокна и/или волокон из синтетических смол составляет до 25 мас.%, предпочтительно до 15 мас.%, чтобы достичь благоприятный в ценовом отношении результат. Это содержание должно быть равным по меньшей мере 5 мас.%.

Использование одного и того же волокна для производстве формованных деталей и МДФ или ХДФ плит, предназначенных для панелей, в частности панелей для покрытия пола, независимо от вида волокна, упомянутого в рамках настоящего изобретения, также благоприятно в экономическом отношении по сравнению с уровнем техники.

Далее изобретение поясняется со ссылками на прилагаемые чертежи.

На фиг.1 показано сечение весового конвейера 1 и расположенного за ним смесителя 2. Как показано стрелкой 3, высушенное волокно, полученное из древесной щепы, подается на весовой конвейер 1 через проем в корпусе 4. Скат 5 направляет поступающее волокно на ленту весового конвейера. Весовой конвейер определяет и контролирует количество материала, транспортируемого в направлении трех роликов 6. Эти ролики установлены со смещением один над другим, образуя с весовым конвейером 1 острый угол α, под которым волокно сходит с весового конвейера. Далее волокно проходит через вращающиеся ролики 6. При такой компоновке из волокна получается ковер, который затем под воздействием силы тяжести спускается вертикально вниз по стрелке 7. Таким образом, ковер достигает смесителя 2 и входит в него фактически между форсунками 8 и инструментальными средствами 9.

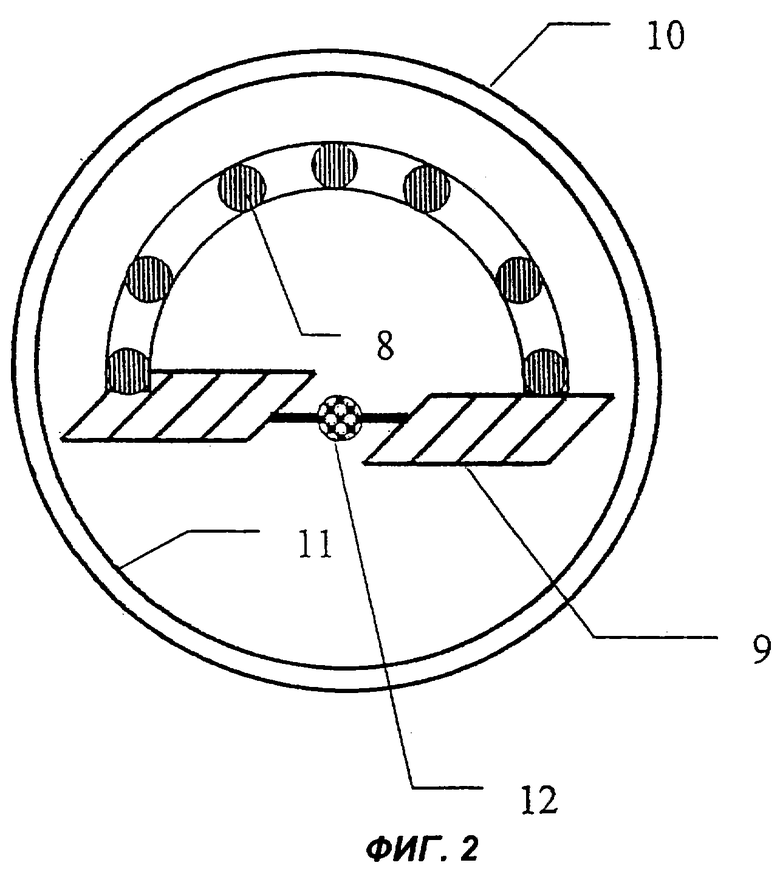

Смеситель имеет цилиндрический корпус, образованный двойной стенкой 10 и 11. По центру внутри корпуса установлен шпиндель 12, на котором закреплены инструментальные средства 9. Инструментальные средства 9 образуют со шпинделем 12 прямой угол. Инструментальные средства 9 в виде четырех весел скомпонованы с образованием звездообразной фигуры. На шпинделе 12 через одинаковое расстояние закреплено несколько таких конфигураций средств. Первая по ходу движения полученного из волокна ковра область свободна от инструментальных средств. В результате между инструментальными средствами 9 и форсунками 8 достигается достаточно большой промежуток, который необходим, чтобы выходящий из форсунок 8 клей не направлялся непосредственно на инструментальные средства во время работы.

Диаметр корпуса смесителя соответствует ширине проема, через который полученный из волокна ковер попадает в смеситель. Ширина ковра соответствует ширине проема. Форсунки 8 установлены в верхней части смесителя полукругом около шпинделя 12. Таким образом, с одной стороны, ковер равномерно покрывается клеем, а с другой стороны, предотвращается попадание выходящего из форсунок 8 клея непосредственно на части смесителя. Между форсунками 8 и стенками 10, 11 корпуса предусмотрен некоторый промежуток, так что создана разновидность кольцевого зазора, через который засасывается воздух. Предусмотрены средства для нагрева засасываемого воздуха (не показаны). При этом образуется воздушно-клеевая смесь. Покрытый клеем ковер (иными словами, полученный из волокна мат) за счет воздушного потока перемещается через смеситель 2 параллельно шпинделю 12. Во время транспортировки шпиндель вращается, соответственно, вращаются и инструментальные средства 9. Таким образом, происходит дальнейшее смешение клея с волокном. Между двумя стенками 10 и 11 подается охлажденная жидкость с целью образования на внутренних стенках смесителя слоя водяного конденсата.

На фиг.2 показан смеситель на виде вдоль шпинделя 12. Для ясности изображены лишь два инструментальных средства 9. На фиг.2 наглядно представлено расположение форсунок в один ряд полукругом в верхней части смесителя.

Изобретение относится к деревообрабатывающей промышленности, к способам, устройствам и для изготовления плит. Волокно или стружку сушат, затем смешивают с клеем при температуре, которая ниже 100°С, и формируют плиту при температуре выше 140°С, при этом разлагают древесину на твердые и жидкие компоненты, которые используют в качестве клея. Установка для изготовления плиты содержит сушильное устройство, устройство для нанесения клея на волокно или стружку, устройство для прессования, транспортные средства для перемещения волокна или стружки от сушильного устройства к устройству для нанесения клея и смеситель, имеющий средства для охлаждения корпуса в плите, полученной с использованием установки, содержание клея составляет от 45 до 55 кг на кубический метр плиты. Изобретение позволяет создать плиту с меньшим содержанием клея по сравнению с плитами, известными из уровня техники. 6 н. и 25 з.п. ф-лы, 2 ил.

| Способ производства древесностружечных плит | 1977 |

|

SU642210A1 |

| Датчик горизонта | 1978 |

|

SU744229A1 |

| US 5554330 А, 10.09.1996 | |||

| Пресс проходного действия для изготовления древесностружечных плит | 1979 |

|

SU791554A1 |

| Линия изготовления древесностружечных плит | 1985 |

|

SU1313721A1 |

| 1972 |

|

SU413662A3 | |

| Способ изготовления древесностружечных плит | 1981 |

|

SU1027050A1 |

Авторы

Даты

2006-10-27—Публикация

2001-08-16—Подача