Изобретение относится к горнодобывающей промышленности и может применяться для отработки месторождений недостаточно крутого для свободного течения отбитой руды падения.

Известен способ отработки рудных тел SU 1105650 A1, 30.07.84, включающий проходку буровых и выпускных выработок, бурение скважин, послойную отбойку на подконсольное пространство, ограниченное откосом обрушенной породы и рудным массивом, магазинирование руды, ее выпуск на контакте с обрушенной породой под защитой консоли, обрушение консоли и налегающей породы, выпуск руды консоли, заиливание откоса обрушенной породы, частичный выпуск из призабойного пространства заиленной породы и формирование породного откоса под углом обрушения замагазинированной руды, что минимизирует потери и разубоживание руды при последующей отработке.

Недостатком данного способа являются дополнительные затраты, связанные с необходимостью выпуска значительного объема обрушенной заиленной породы. Кроме того, при применении способа для отработки рудных тел недостаточно крутого падения растут потери руды на лежачем боку.

Наиболее близким к изобретению является способ отработки рудных тел SU 1162979 A1, 23.06.1985, включающий проведение выпускных и подэтажных буровых выработок, бурение наклонных вееров скважин, отбойку руды слоями на подконсольное пространство, ограниченное массивом руды и откосом обрушенной породы под углом обрушения отбитой руды, магазированние и выпуск руды под защитой рудной консоли, обрушение консоли и налегающей породы с оставлением выступа в консоли, равного подвижке руды от разрыхления при отбойке одного слоя в зажиме, заиливание откоса обрушенной породы, отбойку первого слоя, выпуск руды и торкретирование поверхности откоса по мере его обнажения.

Недостатками данного способа являются:

- значительное уплотнение замагазинированной руды в нижней части магазина в связи с отбойкой слоев в зажиме на всю высоту этажа, что вызывает формирование высоких гребней теряемой на днище руды;

- значительные дополнительные потери руды в «мертвой» зоне на лежачем боку в условиях отработки рудных тел недостаточно крутого падения;

- низкий уровень извлечения руды консоли после обрушения, обусловленный значительным превышением площади «мертвой» зоны по отношению к зоне потока.

Таким образом, техническая проблема, которая не решается при осуществлении аналогов изобретения, заключается потерях руды, и обусловлена следующими причинами, препятствующими решению этой технической проблемы:

- переуплотнение руды и формирование-высоких гребней на днище;

- образование откоса руды в «мертвой» зоне на лежачем боку в условиях отработки рудных тел недостаточно крутого падения;

- значительное превышение площади «мертвой» зоны в днище и на лежачем боку по отношению к площади зоны потока.

Технический результат изобретения заключается в повышении полноты извлечения руды за счет снижения потерь руды в «мертвой» зоне на днище и на лежачем боку в условиях отработки рудных тел недостаточно крутого падения для свободного течения отбитой руды.

Технический результат достигается следующим образом.

Способ отработки рудных тел включает проведение выпускных и подэтажных буровых выработок, бурение наклонных вееров скважин, отбойку руды слоями на подконсольное пространство, ограниченное рудным массивом и откосом обрушенной породы под углом обрушения отбитой руды, выпуск руды под защитой консоли, обрушение консоли по достижении критического обнажения висячего бока с оставлением выступа в ней, равного подвижке руды от разрыхления при отбойке одного слоя в зажиме, заиливание откоса обрушенной породы, отбойку в зажиме первого слоя, выпуск руды слоя и торкретирование поверхности откоса по мере его обнажения.

Отличие способа заключается в том, что отбойку руды на подконсольное пространство осуществляют последовательно подэтажами, начиная с верхнего подэтажа, с доставкой руды взрывом в зону потока и выпускают ее, после чего вызывают обрушение оставшегося в «мертвой» зоне откоса руды путем насыщения его водой, подаваемой через подэтажные буровые выработки и скважины в консоли, и извлекают руду, а вслед за этим формируют в «мертвой» зоне гребень искусственного днища путем подачи из буровой выработки второго подэтажа пластичной твердеющей закладки.

Сущность изобретения заключается в предотвращении уплотнения руды путем отказа от отбойки в зажиме и магазинирования, уменьшении сцепления кусков руды путем насыщения водой и создании искусственного днища из твердеющей закладки, замещающей потенциально теряемую руду. Таким образом, в изобретении практически исключены предпосылки для переуплотнения отбитой руды, которые обусловлены прямым воздействием отбойки в зажиме и длительным магазинированием руды в подконсольном пространстве и устранены причины формирования дополнительных потерь руды в «мертвой» зоне при отработке месторождений недостаточно крутого падения.

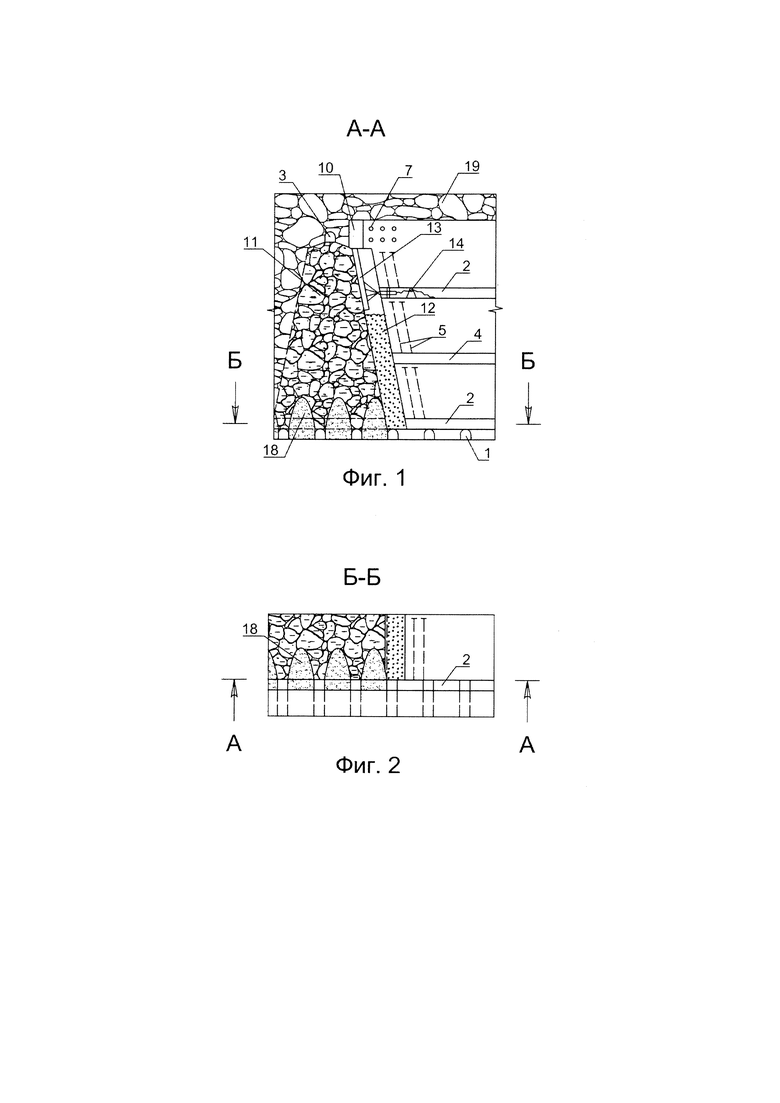

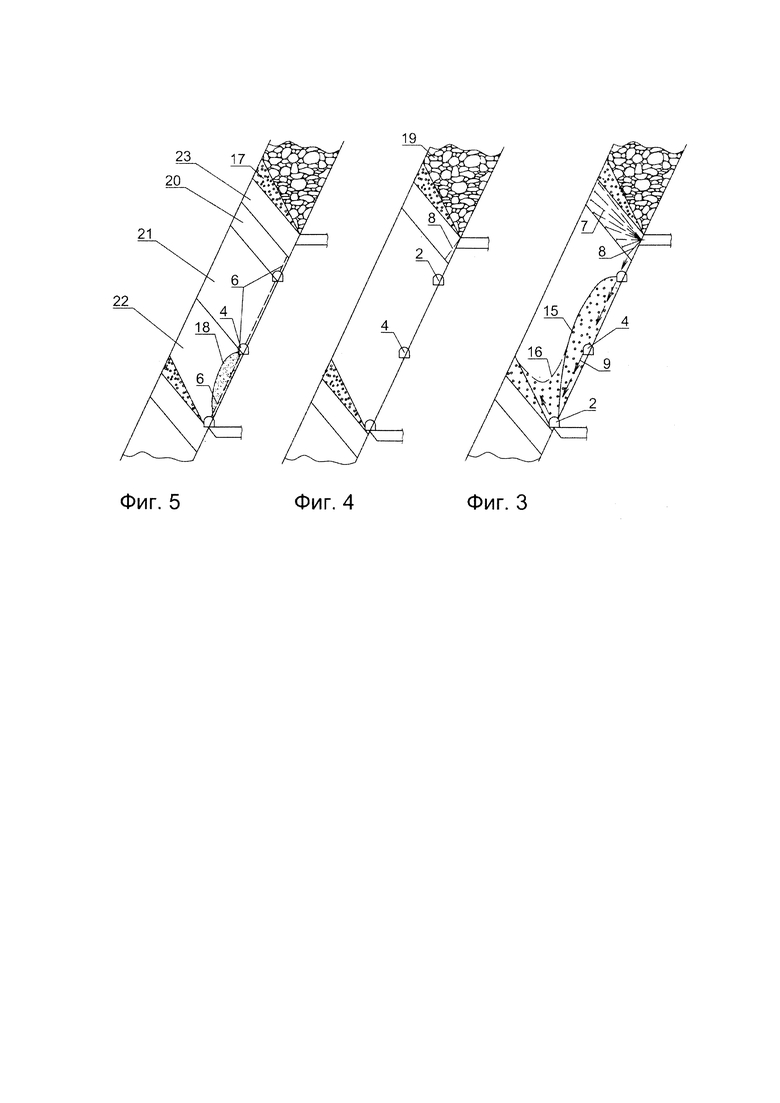

Изобретение поясняется чертежом, где на фиг. 1 и 2 показаны элементы искусственного днища и операции заиливания породного откоса и торкретирования его поверхности в продольном А-А и поперечном Б-Б разрезе; фиг. 3, 4 и 5 иллюстрируют последовательные этапы осуществления способа отработки рудных тел и происходящие при этом процессы устранения потерь руды.

На фигурах показаны выпускные выработки 1, подэтажные буровые штреки 2, заиловочная заходка 3 на днище верхнего этажа, бурозакладочный штрек 4 второго подэтажа, веера 5 скважин в подконсольном массиве, боковые скважины 6 в каждом веере, скважины 7 в консоли, боковые скважины 8 в консоли, подача 9 воды, выступ 10 в консоли, конус 11 заиленного участка, первый слой 12 руды, торкретирующее покрытие 13, торкретустановка 14, откос 15 руды на лежачем боку, гребень 16 руды в мертвой зоне днища, треугольник 17 обогащенной руды на консоли, искусственное днище 18 в «мертвой» зоне, обрушенная порода 19, подэтажи 20-22 в соответствии с очередностью отбойки руды, консоль 23.

Способ осуществляется следующим образом.

Подготовительно-нарезные работы включают проходку выпускных выработок 1, подэтажных буровых штреков 2 и заиловочной заходки 3 на днище верхнего подэтажа 20. Буровой штрек 4 второго подэтажа 21 служит также в качестве закладочного. Веера 5 скважин на подэтажах бурят под углом обрушения отбитой руды. Боковые скважины 6 в каждом веере бурятся по контуру лежачего бока. Они заряжаются усиленными зарядами и используются для доставки руды в зону потока. Скважины 7 в консоли 23 бурят по сгущенной сетке для обеспечения взрывной доставки руды консоли 23 в зону потока. Боковые скважины 8 в консоли 23 закладывают у лежачего бока и бурят напробой. Их используют для подачи 9 воды на лежачий бок.

Очистную выемку блока осуществляют в следующем порядке. После формирования выступа 10 в консоли 23 и заиливания обрушенной породы отработанного блока в объеме конуса 11 отбивают в зажиме слой 12 руды на всю высоту консоли 23. Под действием взрыва конус 11 еще более уплотняется и получает дополнительную конструктивную прочность. При этом внешняя граница отбитого слоя 12 руды не выходит за пределы выступа 10 в консоли 23, что исключает попадание породы в подконсольное пространство при выпуске. Руду отбитого слоя 12 полностью выпускают и по мере обнажения откоса заиленной породы его торкретируют слоем 13 с помощью торкретустановки 14, получая надежную защиту от разубоживания. Торкретустановку 14 размещают в буровых штреках 2, которые для безопасности заглубляют в лежачий бок. Дальнейшая отработка слоев в пространстве под консолью 23 осуществляется подэтажами 20-22 по вышеописанной технологической системе с соблюдением очередности.

Отбойку начинают с верхнего подэтажа 20. Отбитая руда взрывом доставляется в зону потока. Взрыводоставка создает идеальные условия для разрыхления руды и попадания в зону потока, откуда она беспрепятственно извлекается.

Практически идеальные условия извлечения получает и руда второго подэтажа 21. И только на нижнем подэтаже 22 остаются элементы отбойки с уплотнением руды. Но немедленный выпуск не оставляет времени для слеживания. Контролем сыпучести руды является близость наклона зоны потока предельному углу падения рудного тела. При соблюдении указанных условий не будут формироваться на лежачем боку дополнительные потери руды.

Уже эта мера позволяет избежать формирования откоса руды на лежачем боку и высоких гребней на днище, показанных для сравнения на фиг. 3, когда откос 15 достигает уровня верхнего подэтажа 20. Подобная картина характерна для длительного магазинирования на всю высоту этажа, когда угол падения рудного тела меньше критического для конкретного месторождения. Но идеально осуществить качественную взрыводоставку руды на практике, когда угол падения рудного тела может быть меньше критического, не всегда удается.

В связи с этим в изобретении предусмотрен так называемый, «смыв руды водой», снижающий сцепление кусков руды и углы ее обрушения и истечения. Для этого вызывают (фиг. 3) обрушение откоса 15 руды, оставшегося в «мертвой» зоне, путем насыщения его водой на лежачем боку. Затем руду извлекают. Подача 9 воды дополнительно обеспечивает частичное обрушение гребня 16 на днище и смывание обогащенной рудной мелочи с лежачего бока и откосов днища.

Для надежности вода подается из всех буровых штреков 2 и 4 и боковых скважин 8 в консоли 23. После обрушения откоса 15 на лежачем боку и гребня 16 на днище и выпуска руды пространство под консолью 23 получит вид трапеции, показанный на фиг. 4. К этому моменту общее извлечение руды (по слою или по блоку) составит приблизительно 83-84%. Примерно 10% составляют запасы консоли 23 и около 3-4% - объем обогащенной руды в треугольнике 17 на консоли 23.

В случае обрушения консоли 23 и попытки выпустить руду под обрушенной породой 19 классическим способом уровень извлечения руды консоли по данным практики не превысит 50%, а общее извлечение по блоку составит около 83+0,5×14=90%.

Объясняется это тем, что руда консоли 23 и треугольника 17 в идеале будет доставлена взрывом в район первого подэтажа 20, занимая примерно на 50% в зоне потока, и затем извлечена, а 50% руды консоли 23 и треугольника 17 останется в «мертвой» зоне на лежачем боку и днище и будет потеряна. Для исключения этих потерь и извлечения остающихся 50% руды консоли 23 и треугольника 17 (14% запасов блока) формируют искусственное днище 18 из твердеющей закладки.

Пластичную закладку подают из бурозакладочного штрека 4 буровой выработки второго подэтажа 21, когда последняя займет середину интервала между смежными выпускными выработками. Закладка самотеком займет положение искусственного днища 18, получающего максимальную толщину между выпускными выработками. При необходимости для очистки выпускных отверстий может быть произведен подвыпуск закладки, пока она не затвердела. Излишки закладки размещают в отработанных выпускных выработках. По мере приближения торца бурозакладочного штрека 4 к очередной выпускной выработке 1, подачу закладки прерывают, возобновляя ее вновь только, когда буровая выработка достигнет середины интервала между очередной парой выпускных выработок. Во время паузы между операциями подачи закладки производят обрушение и «смыв» оставшейся руды в «мертвой» зоне. В результате чередования операций закладки и «смыва» руды формируется искусственное днище 18 в форме гребня (фиг. 1, 2).

По достижении критического обнажения висячего бока полностью выпускают руду и производят обрушение консоли 23 с оставлением выступа 10 и обогащенной руды треугольника 17. Обрушенная руда под действием взрыва почти полностью попадает в зону потока, так как «мертвая» зона занята закладкой, и извлекается с умеренным разубоживанием, рост которого сдерживает обогащенная руда, находившаяся на консоли 23. При этом гребни из закладки искусственного днища 18 играют роль объемов, замещающих потенциальные потери руды. Очередной цикл отработки рудного тела опять начнется с отбойки «первого» слоя и торкретирования породного откоса.

Положительный эффект изобретения заключается в уменьшении потерь руды до 2-3% при невысоком разубоживании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отработки рудных тел | 1984 |

|

SU1162979A1 |

| Способ отработки рудных тел | 1983 |

|

SU1105650A1 |

| Способ отработки рудных тел | 2024 |

|

RU2835410C1 |

| СПОСОБ РАЗРАБОТКИ НАКЛОННЫХ РУДНЫХ ТЕЛ СРЕДНЕЙ МОЩНОСТИ | 2016 |

|

RU2632615C1 |

| Способ разработки параллельно-сближенных залежей | 1989 |

|

SU1709094A1 |

| Способ отработки рудных тел | 2023 |

|

RU2806860C1 |

| Способ отработки рудных тел | 2023 |

|

RU2809861C1 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ ТЕЛ | 2009 |

|

RU2398109C1 |

| Способ раздельной отработки сближенных рудных тел сложной морфологии | 2023 |

|

RU2829724C1 |

| СПОСОБ РАЗРАБОТКИ КРУТОПАДАЮЩИХ И НАКЛОННЫХ МЕСТОРОЖДЕНИЙ МАЛОЙ И СРЕДНЕЙ МОЩНОСТИ | 2005 |

|

RU2322583C2 |

Изобретение относится к горнодобывающей промышленности и может применяться для отработки месторождений недостаточно крутого для свободного течения руды падения. Способ отработки рудных тел включает проведение выпускных и подэтажных буровых выработок, бурение наклонных вееров скважин, отбойку руды слоями на подконсольное пространство, ограниченное рудным массивом и откосом обрушенной породы под углом обрушения отбитой руды. Выпуск руды осуществляют под защитой консоли. Консоль обрушают по достижении критического обнажения висячего бока с оставлением выступа в консоли, равного подвижке руды от разрыхления при отбойке одного слоя в зажиме. Производят заиливание откоса обрушенной породы, отбойку в зажиме первого слоя, выпуск руды слоя и торкретирование поверхности откоса по мере его обнажения. Отбойку руды на подконсольное пространство осуществляют последовательно подэтажами, начиная с верхнего подэтажа, с доставкой руды взрывом в зону потока. Выпускают руду, после чего вызывают обрушение оставшегося в «мертвой» зоне откоса руды путем насыщения его водой, подаваемой через подэтажные буровые выработки и скважины в консоли. Извлекают руду, а вслед за этим формируют в «мертвой» зоне гребень искусственного днища путем подачи из буровой выработки второго подэтажа пластичной твердеющей закладки. Технический результат заключается в повышении полноты извлечения руды в условиях отработки месторождений недостаточно крутого падения. 5 ил.

Способ отработки рудных тел, включающий проведение выпускных и подэтажных буровых выработок, бурение наклонных вееров скважин, отбойку руды слоями на подконсольное пространство, ограниченное рудным массивом и откосом обрушенной породы под углом обрушения отбитой руды, выпуск руды под защитой консоли, обрушение консоли по достижении критического обнажения висячего бока с оставлением выступа в консоли, равного подвижке руды от разрыхления при отбойке одного слоя в зажиме, заиливание откоса обрушенной породы, отбойку в зажиме первого слоя, выпуск руды слоя и торкретирование поверхности откоса по мере его обнажения, отличающийся тем, что отбойку руды на подконсольное пространство осуществляют последовательно подэтажами, начиная с верхнего подэтажа, с доставкой руды взрывом в зону потока и выпускают ее, после чего вызывают обрушение оставшегося в «мертвой» зоне откоса руды путем насыщения его водой, подаваемой через подэтажные буровые выработки и скважины в консоли, и извлекают руду, а вслед за этим формируют в «мертвой» зоне гребень искусственного днища путем подачи из буровой выработки второго подэтажа пластичной твердеющей закладки.

| Способ отработки рудных тел | 1984 |

|

SU1162979A1 |

| Способ разработки пологопадающих рудных месторождений | 1978 |

|

SU724737A1 |

| Способ отработки рудных тел | 1983 |

|

SU1105650A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ РУДНЫХ МЕСТОРОЖДЕНИЙ | 2006 |

|

RU2310753C2 |

| Артиллерийский снаряд для переброски донесений | 1928 |

|

SU18160A1 |

| CN 108150173 A, 12.06.2018 | |||

| CN 113137232 A, 20.07.2021. | |||

Авторы

Даты

2022-10-31—Публикация

2022-06-27—Подача