Изобретение относится к области космического материаловедения, в частности к разработкам материалов, обеспечивающих локальные средства защиты космонавтов и радиоэлектронной аппаратуры от воздействия негативных факторов космического пространства, в том числе от вторичного нейтронного излучения, возникающего от взаимодействия высокоэнергичных частиц космических лучей (в первую очередь протонов и тяжелых заряженных частиц) с материалами элементов конструкции космических аппаратов.

Известен полимерный композит для нейтронной защиты и способ его получения [Патент RU 2633532 С1, опубликовано 13.10.2017 бюл. №29] включающий связующее, гидрид титана и модификатор, в качестве связующего используется полиалканимид, гидрид титана с боросиликатным покрытием, а в качестве модификатора - жидкость гидрофобизирующая 136-41 при следующем соотношении компонентов, мас.%: полиалканимид – 27-33 мас.%; гидрид титана с боросиликатным покрытием – 65,8-72,5 мас.%; жидкость гидрофобизирующая 136-41 – 0,5-1,2 мас.%. Способ получения полимерного композита, включает смешение компонентов, загрузку в пресс-форму и прессование. Предварительно гидрид титана измельчают в шаровой мельнице в течение 27-35 мин, наносят на него боросиликатное покрытие, модифицируют совместным помолом с раствором жидкости гидрофобизирующей 136-41 в течение 4-7 мин и сушат при температуре 145-152 °C не менее 90 мин, а смешивание осуществляют с полиалканимидом в течение 5-8 мин, загрузку в пресс-форму, нагретую до 200-220°C, с дальнейшим нагревом до температуры 300-305°C и с выдержкой не менее 35 мин и прессуют методом горячего прессования при удельном давлении 1 ГПа.

Недостатком данного изобретения является то, что материал обеспечивает защиту только от потока нейтронов, но не защищает от электронного и протонного излучения, что существенно ограничивает его применение в космосе.

Наиболее близким к предлагаемому решению, принятым за прототип, является полимерный нанокомпозит для защиты от космического воздействия и способ его получения [Патент РФ №2748157, опубликовано: 20.05.2021г., бюл. 14], включающий политетрафторэтилен, немодифицированный оксид висмута Bi2O3 и карбид вольфрама WC при следующем соотношении компонентов: политетрафторэтилен – 38-47 мас.%; оксид висмута Bi2O3 – 49,6-59,8 мас.%; карбид вольфрама WC – 2,2-3,4 мас.%.

Способ получения полимерного нанокомпозита для защиты от космического воздействия включает смешение компонентов с использованием ультразвукового диспергатора (44 кГц) в растворе изопропилового спирта в течение 5-7 мин, фильтрацию и дальнейшее выпаривание изопропилового спирта при температуре 83-89°С не менее 60 мин, криогенный помол высушенной смеси в среде жидкого азота в течение не менее 15 мин, загрузку компонентов в пресс-форму и нагрев до 250-270°С с дальнейшим поддержанием такой температуры не менее 60 мин, прессование методом горячего прессования при давлении 80 МПа, постепенное охлаждение пресс-формы под давлением до 100°С, сброс давления с дальнейшим охлаждением до комнатной температуры, спекание полученного образца при температуре 360-370°С в течение не менее 3 час с последующим медленным охлаждением до комнатной температуры непосредственно в нагревательном оборудовании.

С существенными признаками изобретения в части вещества совпадает следующая совокупность признаков прототипа: политетрафторэтилен и наполнитель на основе оксида висмута и карбида вольфрама. В части способа: загрузка компонентов в пресс-форму с дальнейшим нагревом, прессование, сброс давления с дальнейшим охлаждением и спекание.

Недостатком известного прототипа являются высокая плотность, отсутствие защиты космонавтов и радиоэлектронной аппаратуры от воздействия вторичного нейтронного излучения (потоков быстрых и медленных нейтронов) в условиях космического пространства (низкое макроскопическое сечение выведения быстрых нейтронов, сечение выведения тепловых нейтронов и большая длина релаксации быстрых нейтронов), а также необходимость использования для смешения компонентов ультразвукового диспергатора (44 кГц) в растворе изопропилового спирта, что значительно усложняет процесс синтеза композита.

Изобретение направлено на разработку композиционного материала и способа его получения для защиты от космической радиации (электронного и протонного излучения), от вторичного нейтронного излучения (высокое макроскопическое сечение выведения быстрых нейтронов, сечение выведения тепловых нейтронов с малой длиной релаксации быстрых нейтронов), с пониженной плотностью, упрощенной технологией изготовления при сохранении высокой радиационной стойкости.

Это достигается тем, что композиционный материал для защиты от космической радиации (в дальнейшем композиционный материал) включает политетрафторэтилен, модифицированные наполнители: оксид висмута Bi2O3, карбид вольфрама WC, карбид бора B4C и немодифицированную дробь гидрида титана TiH1,7 при следующем соотношении компонентов, мас.%: политетрафторэтилен – 32,5-45,5; модифицированный оксид висмута Bi2O3 – 35,7-47,7; модифицированный карбид вольфрама WC – 2,2-3,6; модифицированный карбид бора B4C – 0,5-1,9; дробь гидрида титана TiH1,7 – 13,3-17,1.

Способ получения композиционного материала, включает загрузку компонентов в пресс-форму с дальнейшим нагревом, прессование, сброс давления с дальнейшим охлаждением и спекание.

Предварительно производили помол оксида висмута Bi2O3, карбида вольфрама WC, карбида бора B4C на мельнице не менее 3 минут, после чего наполнители просеивали до прохождения через сито с размером ячеек 125 мкм.

На первом этапе синтезировали наполнители - модифицированный оксид висмута Bi2O3, модифицированный карбид вольфрама WC, модифицированный карбид бора B4C. Сначала проводили удаление физически адсорбированной воды путем термической выдержки при 180 ºС до постоянной массы. В качестве модификатора использовали жидкость гидрофобизирующую 136-41 в растворе н-гексана. Для закрепления групп (–ОН) проводили кипячение наполнителей с дальнейшей обработкой ультразвуком (22 кГц) в течение 30 минут. Жидкость гидрофобизирующую 136-41 в растворе н-гексана и навески порошкообразных компонентов (каждого отдельно) помещали в герметичные стеклянные колбы. Суспензию встряхивали в течение 1 часа при температуре 20°С. Отделение осадка проводили центрифугированием [Патент RU 2515493 C1, опубликовано 10.05.2014 бюл. №13].

Затем с использованием криогенного помола в среде жидкого азота в течение 15 мин проводили дополнительное измельчение и смешение компонентов композиционного материала; загружали в пресс-форму и нагревали до 280°С с дальнейшим поддержанием такой температуры не менее 60 мин; осуществляли прессование методом горячего прессования при давлении 195 МПа; сбрасывали давление с дальнейшим охлаждением до комнатной температуры, проводили спекание полученного образца при температуре 360-370°С в течение не менее 3 час с последующим медленным охлаждением до комнатной температуры непосредственно в нагревательном оборудовании.

Сопоставительный анализ с прототипом показывает, что заявляемый композиционный материал отличается тем, что в качестве наполнителей используются модифицированный оксид висмута Bi2O3, модифицированный карбид вольфрама WC, модифицированный карбид бора B4C и немодифицированная дробь гидрида титана TiH1,7 при следующем соотношении компонентов, мас.%: политетрафторэтилен – 32,5-45,5 мас.%; оксид висмута Bi2O3 – 35,7-47,7 мас.%; карбид вольфрама WC – 2,2-3,6 мас.%; карбид бора B4C – 0,5-1,9 мас.%; дробь гидрида титана TiH1,7 – 13,3-17,1 мас.%.

В части способа – отличается тем, что оксид висмута Bi2O3, карбид вольфрама WC и карбид бора B4C предварительно измельчают отдельно на мельнице не менее 3 минут, после чего просеивают до прохождения через сито с размером ячеек 125 мкм, модифицируют, добавляют дробь гидрида титана TiH1,7 , с помощью криогенного помола в среде жидкого азота в течение 15 мин проводят дополнительное измельчение и смешение компонентов композиционного материала; загружают смесь в пресс-форму и нагревают до 280°С; осуществляют прессование методом горячего прессования при давлении 195 МПа.

Таким образом, заявляемые технические решения соответствуют критерию изобретения «новизна».

Сравнение заявляемых решений не только с прототипом, но и с другими известными техническими решениями в данной области технике не подтвердило наличие в последних признаков, совпадающих с их отличительными признаками, или признаков, влияющих на достижение указанного технического результата. Это позволило сделать вывод о соответствии изобретения критерию «изобретательский уровень».

Характеристики используемых компонентов

1. В качестве матрицы используется политетрафторэтилен, который представляет собой пресс-порошок белого цвета марки Ф-4 ПН-20 плотностью 2,2 г/см3 (например, ООО «Фторопластовые изделия», г. Белгород, Россия). Размер частиц 6-20 мкм. Температурный диапазон эксплуатации от -269°С до +260°С, предел прочности при растяжении 250 кгс/см2, предел прочности при сжатии – 120 кгс/см2, модуль упругости при сжатии 7000 кгс/см2. Более подробно техническая информация о политетрафторэтилене (фторопласте) указана по следующей ссылке [http://www.mito.ru/ftoroplast-4/ftoroplast-4].

2. Оксид висмута (α-Bi2O3) по ГОСТ 10216-75 (например, ООО «Завод редких металлов», г. Новосибирск, Россия). Оксид висмута представляет собой порошок лимонно-желтого цвета, не растворим в воде, растворим в кислотах. Размер частиц от 0,1 до 27 мкм, удельная поверхность частиц 44964 см²/см³, модальный диаметр 5,93 мкм.

3. Карбид вольфрама (WC) представляет собой нанопорошок черного цвета, синтезированный методом получения нанопорошков тугоплавких металлов и их карбидов по уникальной технологии из лома твердосплавных изделий производства [Pat. ЕР 3138932 А1 Method and device for obtaining a powder from particles of tungsten or tungsten compounds with a size in the nano-, micron or submicron range; Publication EP 3138932 A1 20170308 (DE); Application; EP 15002564 A 20150901; Priority EP 15002564 A 20150901]. Размеры частиц от 5 до 100 нм.

4. Гидрид титана TiH1,7 имеет вид дроби диаметром ~ 0,2 – 2,5 мм, полученный методом центробежного распыления из титана марки ВТ 1-0 с последующим гидрированием под давлением (до 4 атм.) (ТУ 162 – 2010). Изготовление дроби осуществлялось по опытно-промышленной технологии, разработанной ОАО «ВНИИНМ» по техническому задания ОАО «НИКИЭТ».

5. Карбид бора F2500 (B4C) ГОСТ 5744-85 (например, ООО «Плазмотерм», г. Москва, Россия). Основная фракция 1-0 мкм. Размер по ГОСТ М1. Представляет собой кристаллы черного цвета — порошок карбида бора. Обладает высокой химической стойкостью и твердостью. Не подвергается окислению на воздухе и при нагревании до 600°С. Не растворим в воде и минеральных кислотах. Разлагается в кипящих щелочных растворах. Является проводником р-типа, а при сверхнизких температурах около -270°С становится сверхпроводником. Относится к категории тугоплавких материалов, для расплавления необходима температура свыше 2000°С. Более подробно техническая информация о карбиде бора указана по следующей ссылке [https://plasmotherm.ru/catalog/micropowders/carbides/boron_carbide/144115/].

6. Жидкость гидрофобизирующая 136-41 – вязкая бесцветная маслянистая жидкость, легкорастворимая в большинстве органических растворителей, но нерастворимая в воде. Ее состав описывается формулой [C2H5SiHO]n (где n=10÷15), содержание активного водорода 1,3-1,45% [ГОСТ 10834-76 Жидкость гидрофобизирующая 136-41. Технические условия. - Введ. 01.01.1977. - М.: Госстандарт России, 1976. - 16 с.].

Оптимальное соотношение компонентов, выраженное в их процентном содержании, определяли экспериментальным путем. В процессе исследования приготовили 5 составов композиционного материала для изучения его свойств. Количественное содержание компонентов предлагаемого композиционного материала и прототипа приведено в табл. 1.

Таблица 1

Составы композиционного материала

составы

оксид висмута Bi2O3

карбид вольфрама (WC)

карбид бора B4C

В качестве наполнителей использовали модифицированные карбид вольфрама, карбид бора, оксид висмута и немодифицированный гидрид титана. Такой состав обусловлен тем, что наполненный политетрафторэтилен сохраняет ценные свойства полимерной матрицы: низкий коэффициент трения в широком диапазоне температур, высокую химическую стойкость, теплостойкость, негорючесть, водостойкость и стойкость к растворителям, модифицированный карбид бора предназначен для поглощения тепловых нейтронов, а гидрид титана для замедления быстрых нейтронов.

Для совместимости наполнителей с политетрафторэтиленом проводили модифицирование наполнителей с целью придания им гидрофобной поверхности. В качестве модификатора использовали жидкость гидрофобизирующая 136-41 в растворе н-гексана. Возможность закрепления используемого полимера на частицах наполнителей обусловлена наличием на их поверхности активных гидроксильных групп (–ОН). Для закрепления групп (–ОН) проводили мокрый помол, кипячение наполнителей с дальнейшей обработкой ультразвуком (22 кГц) в течение 30 минут.

В результате истирания и помола происходит возрастание концентрации поверхностных дефектов наполнителя, что обусловлено нарушением контактов между кристаллами с разрывом ковалентных связей. Ультразвуковая обработка позволяет также увеличить количество дефектов кристаллического состояния и создать благоприятный развитый рельеф.

На первом этапе модифицирования наполнителя проводили удаление физически адсорбированной воды путем термической выдержки при 180°С до постоянной массы.

При помощи криогенного помола в среде жидкого азота в течение 15 мин проводят дополнительное измельчение и смешение политетрафторэтилена и модифицированных наполнителей и немодифицированной дроби гидрида титана. Использование криогенного помола в среде жидкого азота (температура -196°С) обусловлено тем, что термопласты, к которым относится политетрафторэтилен, при измельчении или смешении в мельницах сильно нагреваются и размягчаются, что приводит к дальнейшему налипанию термопластов на элементы мелющего оборудования и не приводит к желаемому измельчению или смешению компонентов. При меньшем времени помола распределение наполнителей было неравномерным, что приводило к уменьшению нейтронно-защитных свойств, а также понижало твердость и износостойкость композиционного материала.

После криогенного помола смесь политетрафторэтилена и наполнителей загружали в пресс-форму нагревали до 280°С с дальнейшим поддержанием такой температуры не менее 60 мин. Использование температуры 280°С необходимо для полного размягчения политетрафторэтилена и образования гомогенного расплава, при меньшей температуре не происходит полное размягчение политетрафторэтилена, а при большей температуре происходит полное обугливание политетрафторэтилена при последующем спекании при температуре 360-370°С. Далее гомогенный расплав прессовали методом горячего прессования при давлении 195 МПа.

После прессования происходило постепенное охлаждение пресс-формы под давлением до 100°С и сброс давления с дальнейшим охлаждением до комнатной температуры. Данные технологические процедуры необходимы для отвода тепла от формирующегося изделия и получения композиционного материала однородной структуры без внутренних напряжений, трещин и расслоений.

После выпрессовки образец композиционного материала подвергался спеканию при температуре 360-370°С в течение не менее 3 час с последующим медленным охлаждением до комнатной температуры непосредственно в нагревательном оборудовании. Использование температуры спекания 360-370°С необходимо для формирования высокой степени кристалличности (до 90%) политетрафторэтилена, способствующей высокой твердости конечного композиционного материала. Спекание при температуре менее 360°С не приводит к полному размягчению всей массы политетрафторэтилена и ее сплавлению, сопровождающееся образованием кристаллической структуры, а при температуре более 370°С начинается разложение политетрафторэтилена с образованием вредных токсичных газообразных продуктов.

Нейтронно-защитные характеристики предлагаемого композиционного материала определяли посредством нейтронно-физических расчетов по программе ANISN [Программа ANISN. Руководство пользователя. / ИАЭ им. И.В. Курчатова, 1981, 36 с.], реализующей решение одномерного транспортного уравнения методом дискретных ординат с учетом анизотропии рассеяния. Спектр нейтронов рассчитывали для 12-группового разбиения энергетического интервала. Расчеты были проведены исходя из элементного состава композиционного материала (табл. 2).

Таблица 2

Элементный химический состав композиционного материала

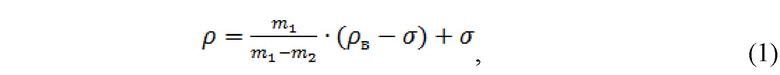

В табл. 3 представлены данные по физическим характеристикам, радиационной стойкости и нейтронно-защитным характеристикам предлагаемых составов и прототипа. Плотность определялась методом гидростатического взвешивания, в основе этого метода лежит закон Архимеда: сначала определяется масса образца в воздухе, затем — в жидкости с известной плотностью (например, дистиллированная вода). После взвешивания образцов в воздухе и в жидкости находим их плотность по формуле (1):

где m1 - масса тела в воздухе; m2 - масса тела в воде;  в= 0,998 г/см3 - плотность воды при 20°С; σ = 0,0012 г/см3 плотность воздуха.

в= 0,998 г/см3 - плотность воды при 20°С; σ = 0,0012 г/см3 плотность воздуха.

Измерения твердости поверхности по Виккерсу проводили на приборе твердомер NEXUS 4504. В качестве индентора использовали четырехгранную алмазную пирамиду Виккерса с квадратным основанием и углом при вершине между противоположными гранями 136°. Нагрузка во всех измерениях была одинаковая – 200 г и действовала в течение фиксированного времени (15 сек.).

Таблица 3

Физические характеристики и радиационная стойкость композиционного материала

Исследование эрозионной стойкости (износостойкости) предлагаемых составов проводили при температуре 25°С в соответствии со стандартом ASTM G76-02 «Standard Test Method for Conducting Erosion Tests by Solid Particle Impingement Using Gas Jets» с использованием Air Jet Erosion Testing Machine TR-471-400 (Установка газоструйного эрозионного износа модель TR-471-400, 2015, Ducom Instruments, Индия). Время испытания для всех образцов составило 60 мин, расход абразивного материала 2,2 г/мин, в качестве абразивного материала использовали порошок корунда (Al2O3) со средней фракцией 50 мкм. Скорость подачи абразивных частиц 65 м/с, угол падения абразивных частиц 90°. Давление воздуха составило 0,35 бар. Эрозионный износ был рассчитан из отношения потери объема к скорости подачи абразивных частиц по формуле:

Эрозионный износ был рассчитан из отношения потери объема к скорости подачи абразивных частиц по формуле:

где m0 – масса образца до начала испытания, г; m1 – масса образца после испытания, г; ρ – плотность образца, г/см3; M – количество абразива в эксперименте (г), где: М=S⋅t, S – расход абразивного материала (скорость подачи абразивных частиц, г/мин), а t –время испытания, мин.

Радиационная стойкость предлагаемых составов оценивалась по уменьшению прочности при растяжении материалов в 2 раза, подвергнутых облучению потоком быстрых электронов в вакууме (Р=1,4⋅10-4 Па) с энергией 5 МэВ (мощность пучка 1,5 кГр/с) на СВЧ-ускорителе электронов «Радуга».

Для сравнения радиационно-защитных свойств материалов рассчитаны макроскопические сечения выведения и длины релаксации быстрых нейтронов с энергией более 2 МэВ.

В результате экспериментов было установлено, что для достижения поставленного технического результата, в составе предлагаемого композиционного материала должны присутствовать компоненты в следующем соотношении: политетрафторэтилен – 35,9-42,5 мас.%; оксид висмута Bi2O3 – 38,7-44,5 мас.%; карбид вольфрама WC – 2,6-3,2 мас.%; дробь гидрида титана TiH1,7 – 14,1-16,2 мас.%; карбид бора B4C – 0,8-1,5 мас.% (составы № 2,3,4). При 32,5 % мас. и меньше (состав 5) политетрафторэтилена в составе композиционного материала значительно ухудшались его физико-механические свойства, оцениваемые по твердости по Виккерсу и эрозионному износу (табл. 4), так как при малом содержании политетрафторэтилена не происходит скрепление наполнителей в единый композиционный материал, а при большем 42,5 мас.% значительно ухудшаются его нейтронно-защитные характеристики. Уменьшение содержания оксида висмута в составе композиционного материала менее 38,7 мас.%, значительно уменьшается радиационная стойкость, а при увеличении более чем 44,5 мас.% дестабилизировалась структура композиционного материала, что приводило к ухудшению физико-механических свойств. Содержание карбида вольфрама в составе композиционного материала в диапазоне 2,6-3,2 мас.% придают композиционному материалу улучшенные поверхностные свойства, при меньшем количестве добавки (состав 5) на поверхности готового композиционного материала могут возникать микротрещины, а при её увеличении (состав 1) поверхностные свойства значительно не изменялись. При содержании гидрида титана менее 14,1 мас.% (состав 1) эффективность замедления быстрых нейтронов существенно понижалась, а увеличение содержание более 16,2 мас.% (состав 5) не давало значительного повышения защитных свойств по отношению к быстрым нейтронам. Так же содержание карбида бора в композиционном материале менее 0,8 мас.% (состав 5) не позволяет эффективно поглощать тепловые нейтроны, а увеличение его содержание более 1,5 мас.% (состав 1) не давало значительного прироста эффективности.

Рассмотрим способ получения композиционного материала на примере состава 3 (табл. 1).

Вначале осуществляли раздельный помол оксида висмута Bi2O3, карбида вольфрама WC, карбида бора B4C на планетарной мельнице в течение трех минут, после чего наполнители просеивали на сите с размером ячеек 125 мкм.

Далее проводили модифицирование. В качестве модификатора использовали полиэтилгидросилоксан в растворе н-гексана. Для закрепления групп (–ОН) проводили, кипячение минеральных наполнителей с дальнейшей обработкой ультразвуком (22 кГц) в течение 30 минут. После чего проводили удаление физически адсорбированной воды в наполнителях путем термической выдержки при 180°С до постоянной массы. Далее полиэтилгидросилоксан в растворе н-гексана и навеску порошкообразных наполнителей помещали в герметичные стеклянные колбы. Суспензию встряхивали в течение 1 часа при температуре 20°С. Отделение осадка проводили центрифугированием.

Далее в форму для криогенного помола загрузили 19,25 г политетрафторэтилена, 21,125 г модифицированного оксида висмута, 1,5 г модифицированного карбида вольфрама, 7,5 г дроби гидрида титана и 0,625 г модифицированного карбида бора. Полученную смесь подвергли криогенному помолу в среде жидкого азота в течение 15 мин. После этого смесь загрузили в пресс-форму и нагревали до температуры 280°С и выдерживали в течение 60 мин. при указанной температуре. После чего осуществили прессование методом горячего прессования при давлении 195 МПа. Затем охладили пресс-форму до температуры 100°С и сбросили давление, после чего продолжали охлаждение до комнатной температуры.

На следующем этапе проводили спекание полученного образца при температуре 360-370°С в течение не менее 3 час с последующим медленным охлаждением до комнатной температуры непосредственно в нагревательном оборудовании.

Полученные данные показывают, что заявляемый композиционный материал обладает такой же высокой твердостью и большой износостойкостью поверхности и сохраняет высокую радиационную стойкость при этом обладает высокими нейтронно-защитными характеристиками, меньшей плотностью и более упрощенной технологией изготовления в сравнении с прототипом.

Предложенное решение позволяет осуществить защиту от вторичного нейтронного излучения сохранив физико-механические характеристики (твердость и износостойкость) при меньшей плотности в сравнении с прототипом за счет предлагаемого состава и способа: использования модифицированных наполнителей для увеличения их совместимости и увеличения возможности закрепления органического полимера на частицах наполнителя, а также использования гидрида титана для замедления быстрых нейтронов и карбида бора, предназначенного для поглощения тепловых нейтронов, которые придают композиционному материалу улучшенные нейтронно-защитные свойства.

Преимущества предлагаемого композиционного материала заключаются в следующем:

– композиционный материал обладает повышенными нейтронно-защитными характеристиками, в отличие от прототипа, а именно: макроскопическое сечение выведения быстрых нейтронов (Е>2 МэВ) 0,1331-0,1414 см-1, сечение выведения тепловых нейтронов (Е<0,4 эВ), см-1 0,1183-0,1257 см-1 и длина релаксации быстрых нейтронов (Е>2 МэВ) 7,07-7,51 см;

– композиционный материал обладает меньшей плотностью, чем прототип, что позволит создавать элементы космических летательных аппаратов с улучшенными энергомассовыми характеристиками;

– изготовление композиционного материала не требует использования для смешения компонентов ультразвукового диспергатора (44 кГц) в растворе изопропилового спирта по сравнению с изготовлением прототипа, что значительно упрощает технологию изготовления при одинаковом уровне радиационной стойкости.

Таким образом, использование предложенного состава композиционного материала и предлагаемый способ его получения позволяет получить композиционному материалу новые нейтронно-защитные характеристики с сохранением физико-механических характеристик, меньшую плотность и более упрощённое изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2799773C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ НЕЙТРОННОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2839014C1 |

| ПОЛИМЕРНЫЙ НАНОКОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОГО ВОЗДЕЙСТВИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2748157C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИТ ДЛЯ НЕЙТРОННОЙ ЗАЩИТЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2633532C1 |

| МАТЕРИАЛ НА ПОЛИМЕРНОЙ ОСНОВЕ ДЛЯ КОМБИНИРОВАННОЙ РАДИО- И РАДИАЦИОННОЙ ЗАЩИТЫ | 2015 |

|

RU2605696C1 |

| Композиционный материал на полимерной основе для комбинированной защиты гамма, нейтронного и электромагнитного излучения, наполненный нанопорошком вольфрама, нитрида бора и технического углерода | 2016 |

|

RU2632934C1 |

| СОСТАВ РАДИАЦИОННО-ЗАЩИТНОЙ ШТУКАТУРНОЙ СУХОЙ СМЕСИ, СПОСОБ ЕЁ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2024 |

|

RU2830677C1 |

| КОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОЙ РАДИАЦИИ | 2012 |

|

RU2515493C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОЙ РАДИАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2673336C1 |

| ТЕРМОСТОЙКИЙ НЕЙТРОНОЗАЩИТНЫЙ МАТЕРИАЛ | 2012 |

|

RU2522580C2 |

Изобретение относится к области космического материаловедения, в частности к разработкам материалов, обеспечивающих локальные средства защиты космонавтов и радиоэлектронной аппаратуры от воздействия негативных факторов космического пространства. Полимерный композит для защиты от космической радиации включает: политетрафторэтилен – 32,5-45,5 мас.%; модифицированный оксид висмута Bi2O3 – 35,7-47,7 мас.%; модифицированный карбид вольфрама WC – 2,2-3,6 мас.%; модифицированный карбид бора B4C – 0,5-1,9 мас.%; дробь гидрида титана TiH1,7 – 13,3-17,1 мас.%. Изобретение позволяет получать композитный материал с пониженной плотностью, упрощенной технологией изготовления при сохранении высокой радиационной стойкости. 2 н.п. ф-лы, 3 табл.

1. Композиционный материал для защиты от космической радиации, включающий политетрафторэтилен, наполнители, отличающийся тем, что в качестве наполнителей используются модифицированный карбид вольфрама WC, модифицированный оксид висмута Bi2O3, модифицированный карбид бора B4C и немодифицированная дробь гидрида титана TiH1,7 при следующем соотношении компонентов, мас.%: политетрафторэтилен – 32,5-45,5; модифицированный оксид висмута Bi2O3 – 35,7-47,7; модифицированный карбид вольфрама WC – 2,2-3,6; модифицированный карбид бора B4C – 0,5-1,9; дробь гидрида титана TiH1,7 – 13,3-17,1.

2. Способ получения композиционного материала для защиты от космической радиации по п. 1, включающий загрузку компонентов в пресс-форму с дальнейшим нагревом, прессование, сброс давления с дальнейшим охлаждением и спекание, отличающийся тем, что модифицированные оксид висмута Bi2O3, карбид вольфрама WC, карбид бора B4C измельчаются при помощи криогенного помола в среде жидкого азота в течение 15 мин, нагреваются в прессформе до 280°С, прессуются методом горячего прессования при давлении 195 МПа.

| ПОЛИМЕРНЫЙ НАНОКОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОГО ВОЗДЕЙСТВИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2748157C1 |

| КОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОЙ РАДИАЦИИ | 2012 |

|

RU2515493C1 |

| Композиционный материал на полимерной основе для комбинированной защиты гамма, нейтронного и электромагнитного излучения, наполненный нанопорошком вольфрама, нитрида бора и технического углерода | 2016 |

|

RU2632934C1 |

| МАТРИЦА НА ПОЛИМЕРНОЙ ОСНОВЕ ДЛЯ ЗАЩИТНОГО МАТЕРИАЛА И ЭЛАСТИЧНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ РЕНТГЕНОВСКОГО И ГАММА-ИЗЛУЧЕНИЙ | 1991 |

|

RU2030803C1 |

| US 4194040 A1, 18.03.1980. | |||

Авторы

Даты

2022-11-02—Публикация

2022-03-31—Подача