Изобретение относится к области радиационно-защитного материаловедения, в частности к разработке нейтронно-защитных составов. Изобретение позволяет достичь повышенных нейтронно-защитных характеристик при сохранении высоких физико-механических свойств.

Известна композиция на основе сверхвысокомолекулярного полиэтилена для защиты от ионизирующих излучений [Патент RU 2799773, опубл. 11.07.2023. г. Бюл. №20] со следующим соотношением компонентов, мас. %: сверхмолекулярный полиэтилен (СВМПЭ) - 35-50; оксид висмута Bi2O3 - 37,5-47,5; карбид бора B4C - 12,5-17,5. Технологическая схема синтеза данного состава включает в себя просушку компонентов в сушильном шкафу, загрузку в камеру криогенного помола и смешивание, загрузку в пресс-форму с дальнейшим нагревом, прессование под давлением с выдержкой нагрузки, сброс давления, охлаждение образца. Данный состав предназначен для защиты от электронного, протонного, гамма- и нейтронного излучения в космическом пространстве с повышенными физико-механическими характеристиками.

Недостатком данной композиции является использование криогенного помола для измельчения и смешения компонентов, что усложняет и повышает стоимость производства, также в составе недостаточное внимание уделено замедлению быстрых нейтронов, которое обеспечивается, в основном, частицами водорода в полиэтилене, кроме того, из-за высокой плотности материал обладает высокой вероятностью образования вторичного излучения.

Наиболее близким к предлагаемому решению, принятым за прототип, является радиационно-защитный материал на полимерной основе с повышенными рентгенозащитными и нейтронозащитными свойствами [Патент РФ № 2561989, опубл. 10.09.2015 г. Бюл. 25], включающий, мас.%: сверхвысокомолекулярный полиэтилен - 20-82; вольфрам - 10-60; карбид бора - 8-20.

Способ получения радиационно-защитного материала на полимерной основе с повышенными рентгенозащитными и нейтронозащитными свойствами включает смешение и распределение наполнителей по полимерной матрице совместным помолом в высокоэнергетичных планетарных мельницах с металлическими мелящими телами. Получение изделия необходимой формы из композита осуществляется методами термопрессования и экструзии при температуре 180-200°C и давлении 35-40 МПа.

С существенными признаками изобретения в части вещества совпадает следующая совокупность признаков прототипа: полимерная матрица на основе полиэтилена и наполнитель карбид бора. В части способа: предварительная сушка компонентов, смешение в планетарной мельнице, термопрессование при температуре и давлении.

Недостатком известного прототипа являются низкие нейтронно-защитные характеристики радиационно-защитного материала.

Изобретение направлено на разработку композиционного материала для защиты от нейтронного излучения (в дальнейшем композиционный материал) и способа его получения с повышенными нейтронно-защитными характеристиками при сохранении высоких физико-механических свойств.

Это достигается тем, что композиционный материал для защиты от нейтронного излучения включает полиэтилен высокого давления (ПВД), молотую дробь гидрида титана, карбид бора B4C при следующем соотношении компонентов, мас. %:

Способ получения композиционного материала включает на первом этапе сушку порошка полиэтилена в течение 15 мин в вакуумном сушильном шкафу при 70°C, после чего измельчают дробь гидрида титана на ударной мельнице в течение 10 мин, далее по отдельности просеивают её и карбид бора через сито 0,64 мкм и сушат полученную фракцию молотой дроби гидрида титана и карбида бора в вакуумном сушильном шкафу при 90°С в течение 20 мин. Затем проводят смешение компонентов композиционного материала механическим путем в планетарной мельнице без добавления мелющих тел в течение 5 мин; компоненты композиционного материала загружают в предварительно прогретую до 160°C пресс-форму, затем пресс-форму помещают в вакуумный сушильный шкаф, нагретый до 160°C, на 40 мин; осуществляют прессование методом горячего прессования при давлении 99 МПа с выдержкой давления в течение 6 мин; охлаждают пресс-форму до комнатной температуры при поддержании давления на уровне 99 МПа с последующим извлечением готового композиционного материала.

Сопоставительный анализ с прототипом в части вещества показывает, что заявляемый композиционный материал отличается тем, что в качестве полимерной полиэтиленовой матрицы используется ПВД, а основным наполнителем-замедлителем является молотая дробь гидрида титана при следующем соотношении компонентов, мас. %:

В части способа - отличается тем, что на первом этапе порошок полиэтилена сушат в течение 15 мин в вакуумном сушильном шкафу при 70°C, после чего измельчают дробь гидрида титана на ударной мельнице в течение 10 мин, далее просеивают её и карбид бора через сито 0,64 мкм и сушат полученную фракцию молотой дроби гидрида титана и карбида бора в вакуумном сушильном шкафу при 90°С в течение 20 мин. Затем проводят смешение компонентов композиционного материала механическим путем в планетарной мельнице без добавления мелющих тел в течение 5 мин; компоненты композиционного материала загружают в предварительно прогретую до 160°C пресс-форму, затем пресс-форму помещают в вакуумный сушильный шкаф, нагретый до 160°C, на 40 мин; осуществляют прессование методом горячего прессования при давлении 99 МПа с выдержкой давления в течение 6 мин; охлаждают пресс-форму до комнатной температуры при поддержании давления на уровне 99 МПа с последующим извлечением готового композиционного материла.

Таким образом, заявляемые технические решения соответствуют критерию изобретения «новизна».

Сравнение заявляемых решений не только с прототипом, но и с другими известными техническими решениями в данной области технике не подтвердило наличие в последних признаков, совпадающих с их отличительными признаками, или признаков, влияющих на достижение указанного технического результата. Это позволило сделать вывод о соответствии изобретения критерию «изобретательский уровень».

ХАРАКТЕРИСТИКИ ИСПОЛЬЗУЕМЫХ КОМПОНЕНТОВ

1. Полиэтилен высокого давления, (ПВД) марки ГОСТ 153 13-003 (например, ОАО «Уфаоргсинтез», г. Уфа, Россия). Плотность, 919-922 кг/м3, в виде порошка со средним размером частиц 200 ± 25 мкм.

2. Гидрид титана TiH1,7 имеет вид дроби диаметром ~ 0,2-2,5 мм, полученный методом центробежного распыления из титана марки ВТ 1-0 с последующим гидрированием под давлением (до 4 атм) (ТУ 162 - 2010). Изготовление дроби осуществлялось по опытно-промышленной технологии, разработанной ОАО «ВНИИНМ» по техническому задания ОАО «НИКИЭТ».

3. Карбид бора F2500 (B4C) ГОСТ 5744-85 (например, ООО «Плазмотерм», г. Москва, Россия). Основная фракция 1-0 мкм. Размер по ГОСТ М1. Представляет собой кристаллы черного цвета - порошок карбида бора. Обладает высокой химической стойкостью и твердостью. Не подвергается окислению на воздухе и при нагревании до 600°С. Не растворим в воде и минеральных кислотах. Разлагается в кипящих щелочных растворах. Является проводником р-типа, а при сверхнизких температурах около -270°С становится сверхпроводником. Относится к категории тугоплавких материалов, для расплавления необходима температура свыше 2000°С. Более подробно техническая информация о карбиде бора указана последующей ссылке: [https://plasmotherm.ru/catalog/micropowders/carbides/ boron_carbide/144115/].

Оптимальное соотношение компонентов, выраженное в их процентном содержании, определяли экспериментальным путем. В процессе исследования приготовили 5 составов композиционного материала для изучения его свойств. Количественное содержание компонентов предлагаемого композиционного материала и прототипа приведено в таблице 1.

Таблица 1

Составы композиционного материала

В качестве наполнителей полимерной матрицы на основе полиэтилена использовали молотую дробь гидрида титана и карбид бора. Такой состав обусловлен тем, что наполненный полиэтилен сохраняет ценные свойства полимерной матрицы: высокие физико-механические характеристики в широком диапазоне температур, а также высокие характеристики по замедлению быстрых нейтронов до тепловых из-за большого содержания водорода. Молотая дробь гидрида титана также используется для замедления быстрых нейтронов до тепловых, а карбид бора, из-за его высокого сечения поглощения тепловых нейтронов, используется, как поглотитель. Вследствие чего, достигается комплексная защита от нейтронов благодаря комбинации замедлитель-поглотитель в композиционном материале. Кроме того, титан имеет высокие показатели полного сечения взаимодействия с нейтронами с энергией до 1 МэВ.

На первом этапе порошок полиэтилена просушивали в течение 15 мин в вакуумном сушильном шкафу при 70°C, после чего измельчали дробь гидрида титана на ударной мельнице в течение 10 мин, далее просеивали её и карбид бора через сито 0,64 мкм и сушили полученную фракцию молотой дроби гидрида титана и карбида бора в вакуумном сушильном шкафу при 90°С в течение 20 мин. Раздельная сушка матрицы и наполнителей необходима для подбора индивидуальных параметров, что качественно влияет на достижение требуемого результата. Просеивание наполнителей через сито 0,64 мкм позволяет добиться большей фракционной стабильности частиц. Это важно при создании гетерогенного материала для обеспечения высоких и стабильных физико-механических характеристик. Затем проводили смешение компонентов композиционного материала механическим путем в планетарной мельнице без добавления мелющих тел в течение 5 мин, истирания и помол увеличивает концентрацию поверхностных дефектов наполнителя, что обусловлено нарушением контактов между кристаллами с разрывом ковалентных связей, это создает развитый рельеф, кроме того уход от использования мелющих тел во время помола и смешения в планетарной мельнице позволяет минимизировать вероятность образование примесей и их внедрение в объем композиционного материала, тем самым позволяя прогнозировать результаты нейтронно-защитных характеристик. После чего компоненты композиционного материала загружали в предварительно прогретую до 160°C пресс-форму, затем пресс-форму помещали в вакуумный сушильный шкаф, нагретый до 160°C, на 40 мин. Предварительный прогрев пресс-формы снижает необходимое время нагрева после загрузки материала внутрь и уменьшает возможность его протечки, так как температурное расширение пресс-формы уже достигнуто. При нагреве до 160°С происходит размягчение полиэтиленовой матрицы и её переход в вязко-текучее состояние. Далее осуществляли прессование методом горячего прессования при давлении 99 МПа с выдержкой давления в течение 6 мин, это позволяет осуществить сдвиговые деформации, что приводит к равномерному распределению наполнителей в расплаве. Также, при использовании такого высокого удельного давления в полимерном композиционном материале будут происходить топохимические реакции между его компонентами, что, в свою очередь, создаст прочную связь между ними, обеспечивая высокую плотность и прочностные характеристики композиционного материала. На последнем этапе проводили охлаждение пресс-формы до комнатной температуры при поддержании давления на уровне 99 МПа с последующим извлечением готового композиционного материала, это необходимо для отвода тепла от формирующегося изделия и получения композиционного материала однородной структуры без внутренних напряжений, трещин и расслоений.

Рассмотрим исполнения способа получения композиционного материала на примере состава 3 (таблица 1).

На первом этапе порошок полиэтилена сушили в течение 15 мин в вакуумном сушильном шкафу при 70°C до получения порошка массой 65 г, после чего измельчали дробь гидрида титана на ударной мельнице в течение 10 мин, далее просеивали её и карбид бор через сито 0,64 мкм и сушили полученную фракцию молотой дроби гидрида титана и карбида бора в вакуумном сушильном шкафу при 90°С в течение 20 мин, отбирали 58,5 г молотой дроби гидрида титана и 6,5 г карбида бора. Затем проводили смешение компонентов композиционного материала механическим путем в планетарной мельнице без добавления мелющих тел в течение 5 мин, далее компоненты композиционного материала загружали в предварительно прогретую до 160°C пресс-форму, затем пресс-форму помещали в вакуумный сушильный шкаф, нагретый до 160°C, на 40 мин, после чего осуществляли прессование методом горячего прессования при давлении 99 МПа с выдержкой давления в течение 6 мин и охлаждали пресс-форму до комнатной температуры при поддержании давления на уровне 99 МПа с последующим извлечением готового композиционного материала.

Для приготовления состава прототипа для порошков - СВМПЭ, вольфрама, карбида бора проводили предварительную сушку при температуре 110°C для получения порошков массой 65 г, 39 г и 26 г, соответственно. Затем их смешивали и подвергали механическому перемешиванию с помощью планетарной мельницы с металлическими мелящими телами. Полученные после перемешивания в мельнице композиционные смеси подвергались термопрессованию при температуре 180°C и давлении 35 МПа.

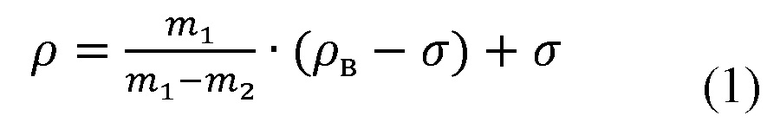

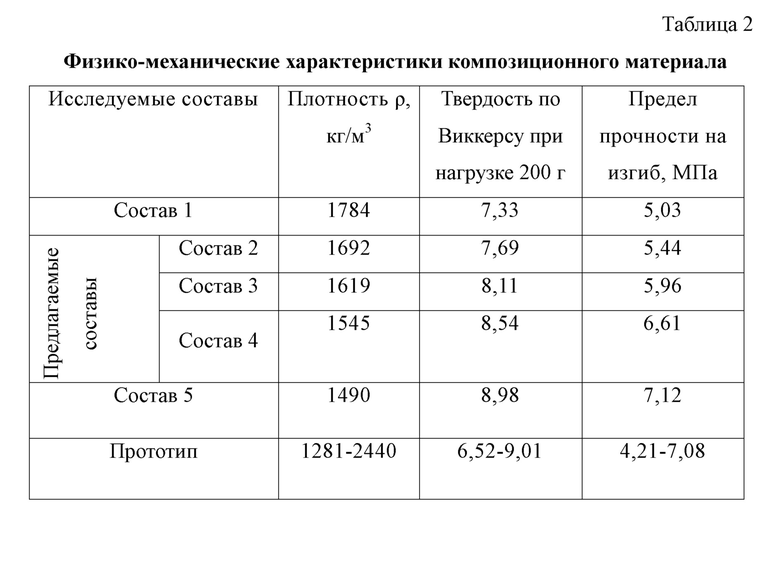

В таблице 2 представлены данные по физическим характеристикам. Плотность определялась методом гидростатического взвешивания, в основе этого метода лежит закон Архимеда: сначала определяется масса образца в воздухе, затем - в жидкости с известной плотностью (например, дистиллированная вода). После взвешивания образцов в воздухе и в жидкости находим их плотность по формуле (1):

где m1 - масса тела в воздухе; m2 - масса тела в воде; pв = 0,998 г/см3 - плотность воды при 20°С; σ = 0,0012 г/см3 - плотность воздуха.

Измерения твердости поверхности по Виккерсу проводили на приборе твердомер NEXUS 4504. В качестве индентора использовали четырехгранную алмазную пирамиду Виккерса с квадратным основанием и углом при вершине между противоположными гранями 136°. Нагрузка во всех измерениях была одинаковая - 200 г и действовала в течение фиксированного времени (15 сек).

Испытания на изгиб проводили на машине испытательной РЭМ-100, длина между опорами составляет 15 мм. Предел прочности при изгибе определяли по стандартным методикам согласно ГОСТ Р 57749-2017 (ИСО 17138:2014). Нагружения проводились для испытаний на трехточечный изгиб.

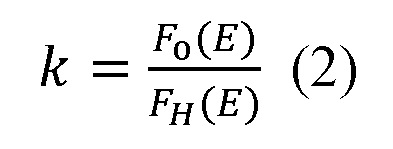

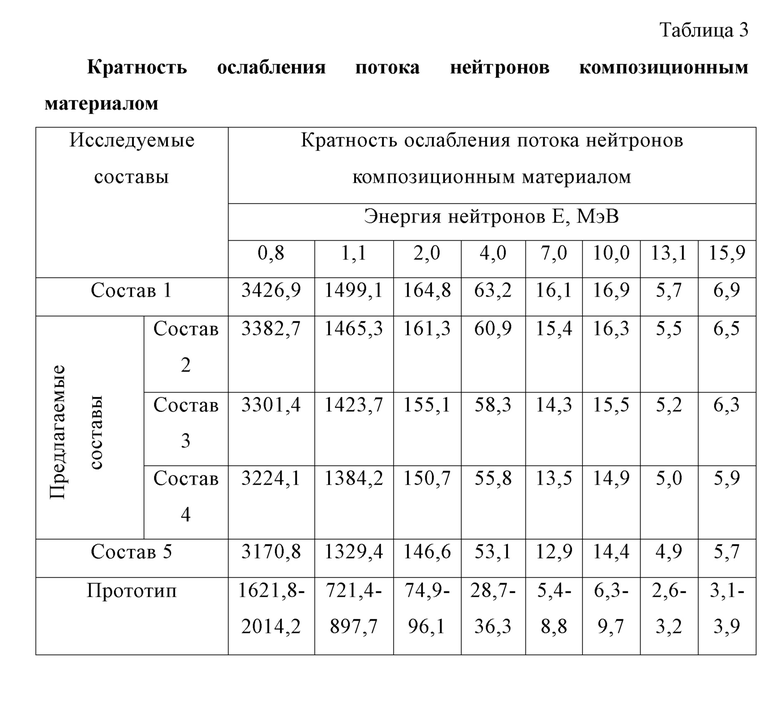

Экспериментальные измерения проводили с помощью спектрометра-дозиметра типа SDMF-1608SN в диапазоне энергий нейтронов ~0.8÷~16 МэВ для получения полного нейтронного сечения сложных композитных материалов. Детектор быстрых нейтронов располагался в полиэтиленовом коллиматоре с дополнительной свинцовой защитой вдоль его канала. Вес коллиматора 400 кг. Источником быстрых нейтронов являлся точечным изотропным источником с энергетическим спектром нейтронов близком по форме к спектру деления U235 со средней энергией (в измеряемом диапазоне) ~3,6 МэВ. Образцы исследуемых материалов располагались на расстоянии 25 см от входного отверстия коллимирующего канала и имели толщину в диапазоне 16÷1 см. Такое расположение исследуемого материала обеспечивает видимый угол рассеяния выходящего из образца излучения менее одного градуса (условия хорошей геометрии). Были выполнены измерения энергетических распределений плотности потока нейтронов F0(E) и энергетических распределений плотности потока нейтронов за исследуемым образцом FH(E), и рассчитана их кратность ослабления по формуле 2:

Результаты расчета кратности ослабления потока нейтронов композиционным материалом представлена в таблице 3.

Формула нейтронного сечения σ(E) имеет вид (3):

где n - ядерная плотность материала (ядр/см3), х - толщина образца (см).

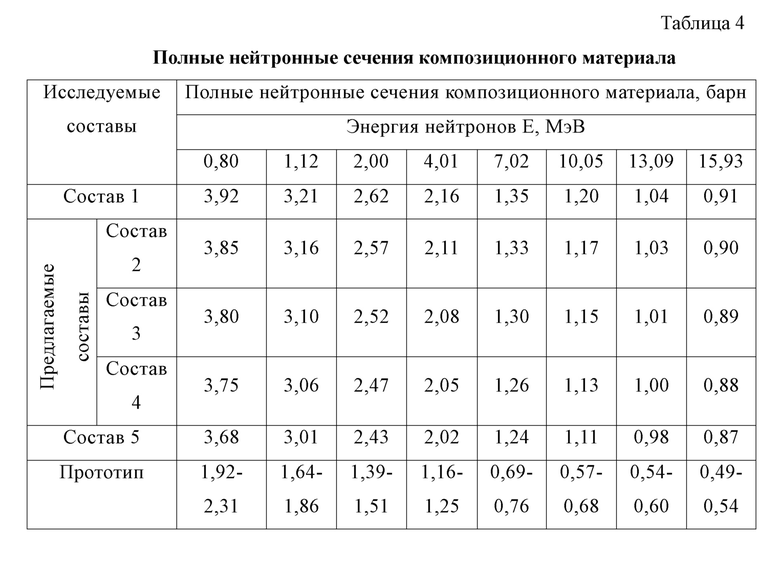

Результаты расчета полученных полных нейтронных сечений представлены в таблице 4.

В результате экспериментов было установлено, что для достижения поставленного технического результата - оптимальных физико-механических свойств, а также повышения нейтронно-защитных характеристик, в составе предлагаемого композиционного материала должны присутствовать компоненты в следующем соотношении, мас. %: (ПВД) полиэтилен высокого давления - 47,5-52,5; молотая дробь гидрида титана TiH1,7 - 43,6-46,8; карбид бора B4C - 3,9-5,7 (составы № 2,3,4).

При 45 мас. % полиэтилена и меньше (состав 1) полиэтилена в составе композиционного материала значительно ухудшались его физико-механические свойства, оцениваемые по твердости по Виккерсу и пределу прочности на изгиб (таблица 2), так как при малом содержании полиэтилена не происходит скрепление наполнителей в единый композиционный материал, а при большем 55 мас. % значительно ухудшаются его нейтронно-защитные характеристики. Уменьшение содержания молотой дроби гидрида титана в составе композиционного материала менее 42,5 мас. %, значительно снижало эффективность замедления быстрых нейтронов, а при увеличении более чем 47,5 мас. % дестабилизировалась структура композиционного материала, что приводило к ухудшению физико-механических свойств. Так же содержание карбида бора в композиционном материале менее 2,5 мас. % (состав 5) не позволяет эффективно поглощать тепловые нейтроны, а увеличение его содержание более 7,5 мас. % (состав 1) не давало значительного прироста эффективности и приводило к уменьшению физико-механических свойств композиционного материала.

Полученные данные показывают, что заявляемый композиционный материал обладает такой же высокой твердостью и большим пределом прочности на изгиб, при этом обладает повышенными нейтронно-защитными характеристиками, меньшей средней и максимальной плотностью и более стабильными разбросом показателей в сравнении с прототипом.

Предложенное решение позволяет осуществить повышенную защиту от нейтронного излучения сохранив высокие физико-механические свойства (твердость по Виккерсу и предел прочности на изгиб) в сравнении с прототипом за счет предлагаемого состава и способа использования раздельной просушки матрицы и наполнителей, что качественно влияет на достижение требуемого результата из-за индивидуального подбора параметров, просеивания наполнителей через сито 0,64 мкм для большей фракционной стабильности частиц. Это важно при создании гетерогенного материала для обеспечения высоких и стабильных физико-механических характеристик, отсутствие мелющих тел при смешении в планетарной мельнице, это позволяет минимизировать вероятность образование примесей и их внедрение в объем композиционного материала, тем самым позволяя прогнозировать результаты. Предварительный прогрев пресс-формы снижает необходимое время нагрева после загрузки материала внутрь и уменьшает возможность его протечки, так как температурное расширение пресс-формы уже достигнуто. Формовка методом горячего прессования при давлении 99 МПа с выдержкой давления в течение 6 мин позволяет осуществить сдвиговые деформации, которые приводят к равномерному распределению наполнителя в расплаве, а за счёт высокого удельного давления в композиционном материале будут происходить топохимические реакции между его компонентами, что, в свою очередь, создаст прочную связь между ними, обеспечивая высокие прочностные характеристики композиционного материала. Проведение охлаждения пресс-формы до комнатной температуры при поддержании давления на уровне 99 МПа с последующим извлечением готового композиционного материала, позволяет отводить тепло от формирующегося изделия и получить композиционный материал однородной структуры без внутренних напряжений, трещин и расслоений. Использование гидрида титана для замедления быстрых нейтронов придает композиционному материалу улучшенные нейтронно-защитные свойства.

Преимущества предлагаемого композиционного материала заключаются в следующем:

- композиционный материал обладает повышенными нейтронно-защитными характеристиками, в отличие от прототипа, а именно (на примере состава 3): кратность ослабления потока нейтронов при энергиях от 0,8 до 15,9 МэВ равно 3301,4-6,3, а полные нейтронные сечения при таких же энергиях 3,80-0,89 барн, в то время как у прототипа наивысшие значения кратности ослабления 2014,2-3,9 и полных нейтронных сечений 2,31-0,54 барн, соответственно;

- технологическая схема изготовления композиционного материала обладает оптимальными и более точными параметрами, что позволяет получать стабильные показатели исследуемых характеристик и увеличивает качество полученных образцов, тем самым снижая вероятность брака при прессовании и повышая физико-механические и нейтронно-защитные характеристики, кроме того, уход от наноматериалов позволяет понизить себестоимость итогового состава.

Таким образом, использование предложенного состава композиционного материала и предлагаемый способ его получения позволяет достигнуть композиционному материалу повышенных показателей нейтронно-защитных характеристик при сохранении высоких физико-механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2799773C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОЙ РАДИАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2782759C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИАЦИОННО-ЗАЩИТНОГО МАТЕРИАЛА НА ОСНОВЕ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА С ПОВЫШЕННЫМИ РАДИАЦИОННО-ЗАЩИТНЫМИ СВОЙСТВАМИ | 2014 |

|

RU2563650C1 |

| Способ получения керамического композита ВС - SiC | 2023 |

|

RU2816158C1 |

| ТЕРМОСТОЙКИЙ НЕЙТРОНОЗАЩИТНЫЙ МАТЕРИАЛ | 2012 |

|

RU2522580C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО КАРБИДА БОРА | 1999 |

|

RU2156732C1 |

| Способ изготовления композиционной керамики карбид бора - диборид циркония | 2023 |

|

RU2812539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| РАДИАЦИОННО-ЗАЩИТНЫЙ МАТЕРИАЛ НА ПОЛИМЕРНОЙ ОСНОВЕ С ПОВЫШЕННЫМИ РЕНТГЕНОЗАЩИТНЫМИ И НЕЙТРОНОЗАЩИТНЫМИ СВОЙСТВАМИ | 2014 |

|

RU2561989C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА БОРА | 1997 |

|

RU2143411C1 |

Изобретение относится к композиционному материалу для защиты от нейтронного излучения. Материал включает полиэтилен высокого давления, молотую дробь гидрида титана, карбид бора B4C при следующем соотношении компонентов, мас. %: ПВД - 45-55, молотая дробь гидрида титана TiH1.7 - 42,5-47,5, карбид бора B4C - 2,5-7,5. В способе получения композиционного материала сушат порошок полиэтилена, измельчают дробь гидрида титана на ударной мельнице, далее по отдельности просеивают её и карбид бора через сито 0,64 мкм и сушат полученную фракцию молотой дроби гидрида титана и карбида бора в вакуумном сушильном шкафу при 90°С в течение 20 мин. Затем проводят смешение компонентов композиционного материала механическим путем в планетарной мельнице без добавления мелющих тел. Компоненты композиционного материала загружают в предварительно прогретую до 160°C пресс-форму, затем пресс-форму помещают в вакуумный сушильный шкаф, нагретый до 160°C, на 40 мин. Далее осуществляют прессование методом горячего прессования и охлаждают пресс-форму до комнатной температуры с последующим извлечением готового композиционного материала. Техническим результатом является повышение нейтронно-защитных характеристик материала при сохранении высоких физико-механических свойств. 2 н.п. ф-лы, 4 табл.

1. Композиционный материал для защиты от нейтронного излучения, включающий полимерную полиэтиленовую матрицу, карбид бора и наполнитель, отличающийся тем, что в качестве полимерной полиэтиленовой матрицы используется полиэтилен высокого давления, а в качестве основного наполнителя-замедлителя используется молотая дробь гидрида титана при следующем соотношении компонентов, мас. %:

2. Способ получения композиционного материала для защиты от нейтронного излучения по п. 1, включающий предварительную сушку компонентов, смешивание, термопрессование при температуре и давлении, отличающийся тем, что на первом этапе порошок полиэтилена сушат в течение 15 мин в вакуумном сушильном шкафу при 70°C, после чего измельчают дробь гидрида титана на ударной мельнице в течение 10 мин, далее просеивают её и карбид бора через сито 0,64 мкм и сушат прошедшую через сито фракцию в вакуумном сушильном шкафу при 90°С в течение 20 мин, затем проводят смешение всех компонентов композиционного материала механическим путем в планетарной мельнице без добавления мелющих тел в течение 5 мин, после чего смесь загружают в предварительно прогретую до 160°C пресс-форму и помещают в вакуумный сушильный шкаф, нагретый до 160°C, на 40 мин, далее прессуют методом горячего прессования при давлении 99 МПа с выдержкой давления в течение 6 мин, после чего охлаждают пресс-форму до комнатной температуры при поддержании давления на уровне 99 МПа с последующим извлечением готового композиционного материла.

| РАДИАЦИОННО-ЗАЩИТНЫЙ МАТЕРИАЛ НА ПОЛИМЕРНОЙ ОСНОВЕ С ПОВЫШЕННЫМИ РЕНТГЕНОЗАЩИТНЫМИ И НЕЙТРОНОЗАЩИТНЫМИ СВОЙСТВАМИ | 2014 |

|

RU2561989C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2799773C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1998 |

|

RU2148062C1 |

| КОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОЙ РАДИАЦИИ | 2012 |

|

RU2515493C1 |

| МАТЕРИАЛ НА ПОЛИМЕРНОЙ ОСНОВЕ ДЛЯ КОМБИНИРОВАННОЙ РАДИО- И РАДИАЦИОННОЙ ЗАЩИТЫ | 2015 |

|

RU2605696C1 |

| JP 6818293 B2, 20.01.2021 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО ПИГМЕНТА | 2008 |

|

RU2400505C2 |

Авторы

Даты

2025-04-24—Публикация

2024-08-21—Подача