Изобретение относится к области космического материаловедения, в частности к разработкам материалов, обеспечивающих локальные средства защиты космонавтов и радиоэлектронной аппаратуры от воздействия негативных факторов космического пространства, в том числе от механических воздействий микрометеоритных частиц.

Известен полимерный композит и способ его получения [Патент RU №2708586, опубликовано 09.12.2019 Бюл. №34] на основе полисульфона и армирующих углеродных лент или волокон, аппретированных сополигидроксиэфиром, отличающийся тем, что в качестве аппрета используют термопластичный сополимер - сополигидроксиэфир на основе ди(4-оксифенил)-сульфона, ди(4-оксифенил)-пропана и 3-хлор-1,2-эпоксипропана с молекулярной массой 30-50 тыс.Способ получения углерод-полисульфонового полимерного композита включает аппретирование углеродных лент или волокон путем нанесения аппретирующего материала - сополигидроксиэфира на основе ди(4-оксифенил)-сульфона, ди(4-оксифенил)-пропана и 3-хлор-1,2-эпоксипропана с молекулярной массой 30-50 тыс. из раствора с массовой концентрацией 2,5-6% в органических легколетучих растворителях и прессование на гидропрессе под давлением 1,0-2,0 МПа при температуре 225-245°С в течение 30 минут.

Недостатком данного изобретения являются низкая радиационная стойкость и низкие износостойкость поверхности, которые не позволяют эффективно осуществлять защиту от микрометеоритных и техногенных частиц в условиях орбитального полета.

Наиболее близким к предлагаемому решению, принятым за прототип, является композит для защиты от космической радиации [Патент RU 2515493, опубликовано 10.05.2014 Бюл. №13], включающий модифицированный оксид висмута Bi2O3 - 55-63% (наполнитель); политетрафторэтилен - 37-45% (матрица) и кремнийорганическую жидкость «Пента-808» - 0,8-1,0%, взятую по отношению к массе чистого Bi2O3 (модификатор).

Способ получения композита состоит в следующем. На первом этапе изготовления композита синтезируется наполнитель - модифицированный оксид висмута. На следующем этапе происходит смешение компонентов смеси модифицированного оксида висмута и политетрафторэтилена и разогрев в пресс-форме до температуры 200°С, подпрессовка материала до Руд.=10 МПа (экспозиция τ=10 мин), подъем давления до максимального Руд.=1200 МПа (τ=1-2 мин), охлаждение пресс-формы под давлением до 100°С, сброс давления. После выпрессовки композит подвергается отжигу при температуре 340°С в течение более 3 часов (продолжительность зависит от толщины изделия, так для 5 мм толщины время составляет 3 ч), с последующим медленным охлаждением до температуры 250°С в течение 1,5-2 часов. Спеченный композит необходимо нагреть до температуры выше 340°С, после чего при поддержании заданной температуры происходит облучение γ-излучением в вакууме (10-2 мм рт.ст.) с источником кобальта-60, мощностью 3-5 Гр/с до интегральной дозы 0,2 МГр.

С существенными признаками изобретения в части вещества совпадает следующая совокупность признаков прототипа: матрица - политетрафторэтилен и наполнитель на основе оксида висмута. В части способа: смешение компонентов, загрузка в пресс-форму с дальнейшим нагревом, прессование, сброс давления с дальнейшим охлаждением и спекание.

Недостатком известного прототипа являются высокая плотность, низкие защитные свойства от механических воздействий микрометеоритных частиц в условиях космического пространства, обусловленные низкой твердостью и износостойкостью поверхности, а также необходимость использования для синтеза γ-облучение в вакууме (10-2 мм рт.ст.) с источником кобальта-60, что значительно повышает стоимость процесса изготовления изделия в несколько раз.

Изобретение направлено на получение полимерного нанокомпозита для защиты от космического воздействия с пониженной плотностью, высокой твердостью и износостойкостью поверхности, упрощенной технологией изготовления при сохранении высокой радиационной стойкости.

Это достигается тем, что полимерный нанокомпозит для защиты от космического воздействия включает матрицу - политетрафторэтилен, наполнитель - не модифицированный оксид висмута Bi2O3 и дополнительно содержит карбид вольфрама WC при следующем соотношении компонентов: политетрафторэтилен - 38-47 мас. %; оксид висмута Bi2O3 -49,6-59,8 мас. %; карбид вольфрама WC - 2,2-3,4 мас. %.

Способ получения полимерного нанокомпозита для защиты от космического воздействия включает смешение компонентов с использованием ультразвукового диспергатора (44 кГц) в растворе изопропилового спирта в течение 5-7 мин., фильтрацию и дальнейшее выпаривание изопропилового спирта при температуре 83-89°С не менее 60 мин., криогенный помол высушенной смеси в среде жидкого азота в течение не менее 15 мин., загрузка компонентов в пресс-форму и нагрев до 250-270°С с дальнейшим поддержанием такой температуры не менее 60 мин., прессование методом горячего прессования при давлении 80 МПа, постепенное охлаждение пресс-формы под давлением до 100°С, сброс давления с дальнейшим охлаждением до комнатной температуры, спекание полученного образца при температуре 360-370°С в течение не менее 3 час с последующим медленным охлаждением до комнатной температуры непосредственно в нагревательном оборудовании.

Сопоставительный анализ с прототипом показывает, что заявляемый полимерный нанокомпозит для защиты от космического воздействия отличается тем, что в качестве наполнителя используется не модифицированный оксид висмута Bi2O3 и дополнительно содержит карбид вольфрама WC при следующем соотношении компонентов, мас. %: политетрафторэтилен - 38-47 мас. %; оксид висмута Bi2O3 - 49,6-59,8 мас. %; карбид вольфрама WC - 2,2-3,4 мас. %. В части способа - отличается тем, что смешение компонентов происходит с использованием ультразвукового диспергатора (44 кГц) в растворе изопропилового спирта в течение 5-7 мин., осуществляется фильтрация и дальнейшее выпаривание изопропилового спирта при температуре 83-89°С не менее 60 мин., криогенный помол высушенной смеси проводится в среде жидкого азота в течение не менее 15 мин., нагрев пресс-формы осуществляют до 250-270°С с дальнейшим поддержанием такой температуры не менее 60 мин., прессование осуществляют методом горячего прессования при давлении 80 МПа, спекание полученного образца происходит при температуре 360-370°С в течение не менее 3 час с последующим медленным охлаждением до комнатной температуры непосредственно в нагревательном оборудовании.

Таким образом, заявляемые технические решения соответствуют критерию изобретения «новизна».

Сравнение заявляемых решений не только с прототипом, но и с другими известными техническими решениями в данной области технике не подтвердило наличие в последних признаков, совпадающих с их отличительными признаками, или признаков, влияющих на достижение указанного технического результата. Это позволило сделать вывод о соответствии изобретения критерию «изобретательский уровень».

ХАРАКТЕРИСТИКА ИСПОЛЬЗУЕМЫХ КОМПОНЕНТОВ

1. В качестве матрицы используется политетрафторэтилен, который представляет собой пресс-порошок белого цвета марки Ф-4ПН-20 плотностью 2,2 г/см3 (поставщик ООО «Фторопластовые изделия»). Размер части 6-20 мкм. Температурный диапазон эксплуатации от -269°С до +260°С, предел прочности при растяжении 250 кгс/см2, предел прочности при сжатии - 120 кгс/см2, модуль упругости при сжатии 7000 кгс/см2. Более подробно техническая информация о политетрафторэтилене (фторопласте) указана по следующей ссылке [http://www.mito.ru/ftoroplast-4/ftoroplast-4].

2. В качестве наполнителя используется оксид висмута (α-Bi2O3) по ГОСТ 10216-75 (производитель ООО «Завод редких металлов», г. Новосибирск, Россия) чда. Оксид висмута представляет собой порошок лимонно-желтого цвета, не растворим в воде, растворим в кислотах. Размер частиц от 0,1 до 27 мкм, удельная поверхность частиц 44964 см2/см3, модальный диаметр 5,93 мкм.

3. Дополнительно используется карбид вольфрама (WC), который представляет собой нанопорошок черного цвета, синтезированный методом получения нанопорошков тугоплавких металлов и их карбидов по уникальной технологии из лома твердосплавных изделий производства [Pat. ЕР 3138932 Al Method and device for obtaining a powder from particles of tungsten or tungsten compounds with a size in the nano-, micron or submicron range; Publication EP 3138932 A1 20170308 (DE); Application; EP 15002564 A 20150901; Priority EP 15002564 A 20150901] (производитель ФГАОУ ВО «Севастопольский государственный университет», г. Севастополь, Россия). Размеры частиц от 5 до 100 нм.

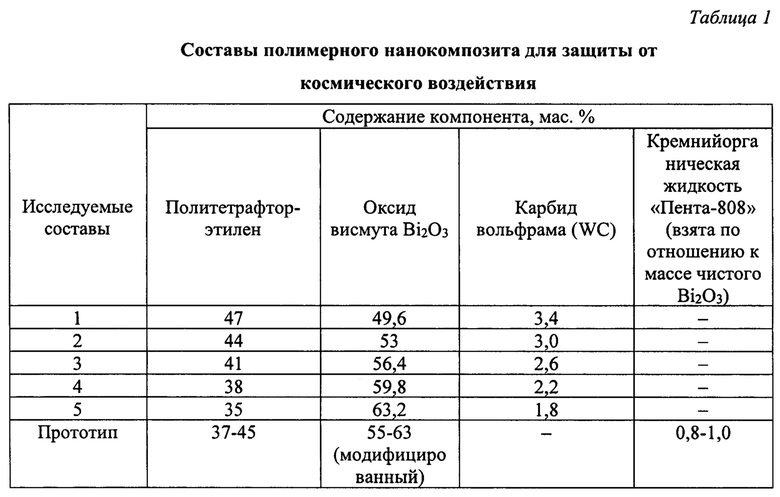

Оптимальное соотношение компонентов, выраженное в их процентном содержании, определяли экспериментальным путем. В процессе исследования приготовили 5 составов полимерного нанокомпозита для изучения его свойств. Количественное содержание компонентов предлагаемого полимерного нанокомпозита и прототипа приведено в табл. 1.

Смешение компонентов политетрафторэтилена, оксида висмута и карбида вольфрама осуществлялось путем ультразвукового диспергирования с использованием ультразвукового магнитострикционного преобразователя на 44 кГц в жидкой среде в течение 5-7 мин. Для создания жидкой среды использовали технический изопропиловый спирт по ГОСТ 9805-84 «Спирт изопропиловый. Технические условия». В емкость для смешения загружали политетрафторэтилен 35-45 мас. %, оксид висмута 49,6-63,2 мас. %, карбид вольфрама 1,8-3,4%, а также технический изопропиловый спирт той же массой, что и у всех порошкообразных компонентов суммарно. Использование ультразвукового диспергирования в течение 5-7 мин. необходимо для того, чтобы разбить агломераты наночастиц карбида вольфрама, тем самым уменьшив их размер до размера отдельной частицы. Кроме того, ультразвуковое диспергирование в течение 5-7 мин. приводит к высокой степени гомогенности исходных порошкообразных компонентов, что позволило значительно увеличить твердость и износостойкость полученного нанокомпозита. Ультразвуковое диспергирование в течение менее 5 мин. не привело к высокой степени гомогенности исходных порошкообразных компонентов, а при большем 7 мин. времени ультразвукового диспергирования начинало происходить закипание и испарение изопропилового спирта, что не способствовало высокой степени гомогенности исходных порошкообразных компонентов и тем самым привело к уменьшению твердости и износостойкости полученного нанокомпозита.

После ультразвукового диспергирования осуществлялось выпаривание изопропилового спирта при температуре 83-89°С не менее 60 мин. Использование температуры 83-89°С необходимо для полного выпаривания изопропилового спирта и связано с температурой его кипения 82,4°С [http://tsvo.ru/projects/izopropilovyi-spirt-ego-harakteristiki-i-primenenie/], при меньшей температуре 83°С не происходит полное удаление изопропилового спирта, а при большей 89°С температуре начинается плавление изопропилового спирта. После удаления изопропилового спирта полученную порошкообразную смесь подвергали криогенному помолу в среде жидкого азота в течение не менее 15 мин. Использование криогенного помола в среде жидкого азота (температура -196°С) обусловлено тем, что термопласты, к которым относится политетрафторэтилен, при измельчении или смешении в мельницах сильно нагреваются и размягчаются, что приводит к дальнейшему налипанию термопластов на элементы мелющего оборудования и не приводит к желаемому измельчению или смешению компонентов. Использование криогенного помола в среде жидкого азота в течение не менее 15 мин. привело к равномерному распределению оксида висмута и карбида вольфрама в объеме политетрафторэтилена, что позволило значительно увеличить твердость и износостойкость полученного нанокомпозита.

После криогенного помола смеси политетрафторэтилена, оксида висмута и карбида вольфрама ее загружали в пресс-форму нагревали до 250-270°С с дальнейшим поддержанием такой температуры не менее 60 мин. Использование температуры 250-270°С необходимо для полного размягчения политетрафторэтилена и образования гомогенного расплава, при меньшей температуре 250°С не происходит полное размягчение политетрафторэтилена, а при большей 270°С температуре происходит полное обугливание политетрафторэтилена при последующем спекании при температуре 360-370°С. Далее гомогенный расплав прессовали методом горячего прессования при давлении 80 МПа. Выбор давления прессования в 80 МПа обусловлен тем, что при данном давлении происходило наиболее интенсивное уплотнение порошкообразной смеси. Дальнейшее увеличение давления не приводило к заметному увеличению плотности готового полимерного нанокомпозита.

После прессования происходило постепенное охлаждение пресс-формы под давлением до 100°С и сброс давления с дальнейшим охлаждением до комнатной температуры. Данные технологические процедуры необходимы для отвода тепла от формирующегося изделия и получения нанокомпозита однородной структуры без внутренних напряжений, трещин и расслоений.

После выпрессовки образец полимерного нанокомпозита подвергался спеканию при температуре 360-370°С в течение не менее 3 час с последующим медленным охлаждением до комнатной температуры непосредственно в нагревательном оборудовании. Использование температуры спекания 360-370°С необходимо для формирования высокой степени кристалличности (до 90%) политетрафторэтилена, способствующей высокой твердости конечного полимерного нанокомпозита. Спекание при температуре менее 360°С не приводит к полному размягчению всей массы политетрафторэтилена и ее сплавление, сопровождающееся проявлением эффекта прозрачности и образованием кристаллической структуры, а при температуре более 370°С начинается разложение политетрафторэтилена с образованием вредных токсичных газообразных продуктов.

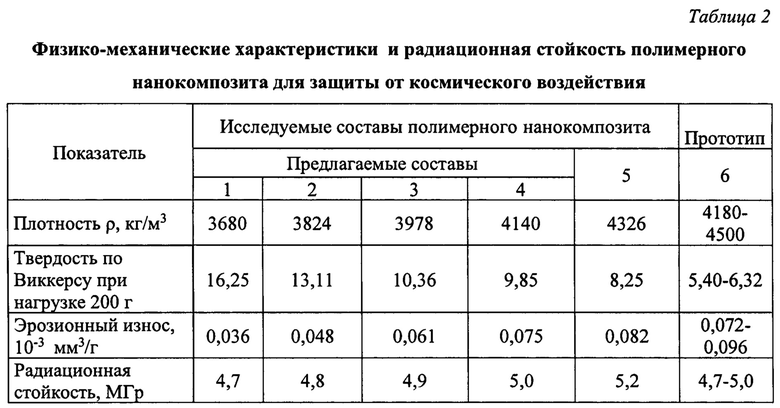

В табл. 2 представлены данные по физико-механическим характеристикам и радиационной стойкости предлагаемых составов и прототипа. Плотность определялась методом гидростатического взвешивания. Измерения твердости поверхности по Виккерсу проводили на приборе твердомер NEXUS 4504. В качестве индентора использовали четырехгранную алмазную пирамиду Виккерса с квадратным основанием и углом при вершине между противоположными гранями 136°. Нагрузка во всех измерениях была одинаковая - 200 г и действовала в течение фиксированного времени (15 сек.).

Исследование эрозионной стойкости (износостойкости) предлагаемых составов и прототипа проводили при температуре 25°С в соответствии с ASTM G76-02 «Standard Test Method for Conducting Erosion Tests by Solid Particle Impingement Using Gas Jets» с использованием Air Jet Erosion Testing Machine TR-471-400 (Установка газоструйного эрозионного износа модель TR-471-400, 2015, Ducom Instruments, Индия). Время испытания для всех образцов составило 1 час, расход абразивного материала 2,2 г/мин, в качестве абразивного материала использовали порошок корунда (Al2O3) со средней фракцией 50 мкм. Скорость абразивных частиц 65 м/с, угол падения абразивных частиц 90°. Давление воздуха составило 0,35 бар. Эрозионный износ был рассчитан из отношения потери объема к скорости подачи абразивных частиц по формуле:

где m0 - масса образца до начала испытания; m1 - масса образца после испытания; ρ - плотность образца (покрытия); S - скорость абразивных частиц.

Радиационная стойкость предлагаемых составов и прототипа оценивалась по уменьшению прочности при растяжении материалов в 2 раза, подвергнутых облучению потоком быстрых электронов в вакууме (Р=1,4⋅10-4 Па) с энергией 5 МэВ (мощность пучка 1,5 кГр/с) на СВЧ-ускорителе электронов «Радуга».

В результате экспериментов было установлено, что достижения поставленного технического результата, в состав предлагаемого полимерного нанокомпозита должны присутствовать компоненты в следующем соотношении: политетрафторэтилен - 38-47 мас. %; оксид висмута Bi2O3 - 49,6-59,8 мас. %; карбид вольфрама WC - 2,2-3,4 мас. % (составы №1, 2, 3, 4). При 35% мае. и меньше (состав №5) политетрафторэтилена в составе полимерного нанокомпозита для защиты от космического воздействия значительно ухудшались его физико-механические характеристики, оцениваемые по твердости по Виккерсу и эрозионному износу (табл. 2), так как при малом содержании политетрафторэтилена не происходит скрепление оксида висмута и карбида вольфрама в единый нанокомпозит.

Рассмотрим способ получения полимерного нанокомпозита на примере состава 3 (табл. 1). В лабораторную колбу загрузили 20,5 г политетрафторэтилена, 28,2 г оксида висмута, 1,3 г карбида вольфрама и 50 г изопропилового спирта и смешивали путем погружения головки ультразвукового диспергатора на 44 кГц в течение 6 мин. Полученную суспензию отфильтровали от изопропилового спирта. Полученную влажную смесь подвергали сушке в сушильном шкафу при температуре 85°С в течение 60 мин.

Полученную порошкообразную смесь подвергли криогенному помолу в среде жидкого азота в течение 15 мин. После этого смесь загрузили в пресс-форму и нагревали до температуры 260°С и выдерживали в течение 60 мин. при указанной температуре. После чего осуществили прессование при давлении 80 МПа. Затем охладили пресс-форму до температуры 100°С и сбросили давление, после чего продолжали охлаждение до комнатной температуры.

На следующем этапе проводили спекание полученного образца при температуре 360°С в течение не менее 3 час, после чего медленно охлаждали до комнатной температуры непосредственно в нагревательном оборудовании.

Полученные данные показывают, что заявляемый полимерный нанокомпозит обладает более высокой твердостью и износостойкостью поверхности, а также меньшей плотностью и более упрощенной технологией изготовления при сохранении высокой радиационной стойкости в сравнении с прототипом.

Предложенное решение позволяет увеличить поверхностные физико-механические характеристики (твердость и износостойкость) при меньшей плотности в сравнении с прототипом за счет предлагаемого состава и способа: использования наночастиц карбида вольфрама, которые придают нанокомпозиту улучшенные поверхностные свойства, а также использование для смешения компонентов политетрафторэтилена, оксида висмута и карбида вольфрама ультразвукового диспергирования (44 кГц) в жидкой среде, что приводит к равномерному распределению наночастиц карбида вольфрама во всем нанокомпозита и активации поверхности всех компонентов, что приводит прочному взаимодействию и топохимическим реакциям при горячем прессовании и в конечном итоге позволяет значительно увеличить поверхностные физико-механические характеристики полученного нанокомпозита.

Преимущества предлагаемого полимерного нанокомпозита заключаются в следующем:

- нанокомпозит обладает повышенными поверхностными физико-механическими характеристиками, в отличие от прототипа, а именно: твердость по Виккерсу предлагаемого полимерного нанокомпозита для защиты от космического воздействия более чем в 3 раза больше, чем у прототипа, а эрозионный износ более чем в 2 раза;

- нанокомпозит обладает меньшей плотностью, чем прототип, что позволит создавать элементы космических летательных аппаратов с улучшенными энергомассовыми характеристиками;

- изготовление нанокомпозита не требует использования у-облучения по сравнению с изготовлением прототипа, что значительно упрощает технологию изготовления при одинаковом уровне радиационной стойкости.

Таким образом, использование предложенного состава полимерного нанокомпозита и предлагаемый способ его получения позволяет получить полимерному нанокомпозиту новые, более высокие защитные свойства от механических воздействий микрометеоритных частиц в условиях космического пространства.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОЙ РАДИАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2782759C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2799773C1 |

| МНОГОСЛОЙНЫЙ ПОЛИМЕР-УГЛЕРОДНЫЙ КОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОГО ВОЗДЕЙСТВИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2719682C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОЙ РАДИАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2673336C1 |

| КОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОЙ РАДИАЦИИ | 2012 |

|

RU2515493C1 |

| Шихта для гибридного композиционного материала и способ его получения | 2016 |

|

RU2620221C1 |

| Иерархически армированный гетеромодульный экструдируемый твердосмазочный нанокомпозит на основе СВМПЭ и способ его получения | 2018 |

|

RU2674258C1 |

| МАТЕРИАЛ НА ПОЛИМЕРНОЙ ОСНОВЕ ДЛЯ КОМБИНИРОВАННОЙ РАДИО- И РАДИАЦИОННОЙ ЗАЩИТЫ | 2015 |

|

RU2605696C1 |

| СОСТАВ РАДИАЦИОННО-ЗАЩИТНОЙ ШТУКАТУРНОЙ СУХОЙ СМЕСИ, СПОСОБ ЕЁ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2024 |

|

RU2830677C1 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

Изобретение относится к области космического материаловедения, в частности к разработкам материалов, обеспечивающих локальные средства защиты космонавтов и радиоэлектронной аппаратуры от воздействия негативных факторов космического пространства. Полимерный нанокомпозит для защиты от космического воздействия включает матрицу - политетрафторэтилен- 38-47 мас. %, наполнитель - не модифицированный оксид висмута Bi2O3 - 49,6-59,8 мас. % и дополнительно содержит карбид вольфрама WC - 2,2-3,4 мас. %. Способ получения полимерного нанокомпозита включает смешение компонентов с использованием ультразвукового диспергатора (44 кГц) в растворе изопропилового спирта. Фильтрацию и дальнейшее выпаривание изопропилового спирта, криогенный помол, загрузку компонентов в пресс-форму и нагрев до 250-270°С. Прессование при давлении 80 МПа, постепенное охлаждение, сброс давления с дальнейшим охлаждением до комнатной температуры, спекание полученного образца при температуре 360-370°С. Изобретение направлено на получение полимерного нанокомпозита с пониженной плотностью, высокой твердостью и износостойкостью поверхности. 2 н.п. ф-лы, 2 табл.

1. Полимерный нанокомпозит для защиты от космического воздействия, включающий матрицу - политетрафторэтилен и наполнитель на основе оксида висмута, отличающийся тем, что в качестве наполнителя используется немодифицированный оксид висмута Bi2O3 и дополнительно содержит карбид вольфрама WC при следующем соотношении компонентов, мас. %:

2. Способ получения полимерного нанокомпозита для защиты от космического воздействия по п. 1, включающий смешение компонентов, загрузку в пресс-форму с дальнейшим нагревом, прессование, сброс давления с дальнейшим охлаждением и спекание, отличающийся тем, что смешение компонентов проводят с использованием ультразвукового диспергатора (44 кГц) в растворе изопропилового спирта в течение 5-7 мин; затем осуществляют фильтрацию и дальнейшее выпаривание изопропилового спирта при температуре 83-89°С не менее 60 мин; производят криогенный помол высушенной смеси в среде жидкого азота в течение не менее 15 мин; загружают компоненты в пресс-форму и нагревают до 250-270°С с дальнейшим поддержанием такой температуры не менее 60 мин; осуществляют прессование методом горячего прессования при давлении 80 МПа; охлаждают пресс-форму под давлением до 100°С; сбрасывают давление с дальнейшим охлаждением до комнатной температуры; проводят спекание полученного образца при температуре 360-370°С в течение не менее 3 ч с последующим медленным охлаждением до комнатной температуры непосредственно в нагревательном оборудовании.

| КОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОЙ РАДИАЦИИ | 2012 |

|

RU2515493C1 |

| Композиционный материал на полимерной основе для комбинированной защиты гамма, нейтронного и электромагнитного излучения, наполненный нанопорошком вольфрама, нитрида бора и технического углерода | 2016 |

|

RU2632934C1 |

| Двухстадийный способ получения массивных блочных изделий на основе политетрафторэтилена и молекулярных композитов из ультрадисперсного политетрафторэтилена и наночастиц кремния и титана | 2016 |

|

RU2647736C2 |

| US 6841791 B2, 11.01.2005. | |||

Авторы

Даты

2021-05-20—Публикация

2020-10-20—Подача