Группа изобретений относится к области цеолитных материалов, которые могут быть использованы в качестве катализаторов в химической и нефтеперерабатывающей промышленности.

Широко известно использование модифицированных цеолитов в качестве катализаторов превращений углеводородов, в том числе для депарафинизации дизельных и масляных фракций.

Обычно каталитическую депарафинизацию углеводородного сырья проводят с помощью катализаторов, имеющих в своем составе благородные металлы, чаще всего, платину и/или палладий. Это связано с тем, что эти металлы в большей степени катализируют изомеризацию нормальных углеводородов, чем их крекинг, что приводит к уменьшению образования газообразных продуктов реакции и бензиновых фракций. Поскольку эти металлы чувствительны к сере, содержащейся в сырье, то обязательным условием использования такого процесса является предварительная сероочистка (гидроочистка) сырья. Водород необходим не только на стадии гидроочистки, но и в процессе депарафинизации, чтобы уменьшить коксообразование. Наличие водорода также является критичным для катализаторов на основе Pt или Pd, так как они катализируют гидрирование предшественников кокса, кроме того, водород необходим для восстановления этих металлов после окислительной регенерации.

Процесс депарафинизации проводят при температуре 320-450°С, давлении 3-8 МПа и объемной скорости подачи сырья 0,5-4 ч-1 (например, US 4917789, 1990).

Общим недостатком подобных катализаторов является необходимость использования благородных металлов, что увеличивает стоимость катализатора и процесса в целом, а также необходимость использования водорода и проведение процесса под давлением, что увеличивает не только стоимость, но и опасность производства.

Известен способ переработки дизельных фракций, при котором стадию депарафинизации проводят с использованием цеолитов структуры ZSM-5, ZSM-22, ZSM-23, ZSM-35, ZSM-48, SAPO-11 или SAPO-41, предпочтительно содержащих благородные металлы VIII группы, при температуре 280-380°С, объемном соотношении Н2/сырье = 90-900, давлении 20-200 атм и объемной скорости 0,1-5,0 ч-1 (SG 186668, 2013).

Известен также способ переработки среднедистиллятных фракций, при котором сырье сначала подвергают гидроочистке для удаления серы, азота и уменьшения содержания ароматических углеводородов, а затем проводят стадию депарафинизации с использованием катализаторов на основе цеолитов структуры ZSM-11 или ZSM-48, содержащих Pt или Pd, при этом снижение температуры помутнения достигает 5°С при температуре реакции от 350°С (СА 3008277 А1, 2017).

Недостатками этих способов являются невысокая производительность, высокое давление и использование водорода.

Другой подход к получению нефтепродуктов с улучшенными низкотемпературными свойствами основан на безводородной каталитической депарафинизации с помощью селективного крекинга нормальных углеводородов. Сырьем для процесса безводородной депарафинизации могут служить широкие фракции нефти или газоконденсата, например, атмосферный, вакуумный газойли или их смеси, газоконденсат, печное топливо и другие фракции с температурой конца кипения до 450°С. Однако известные решения по безводородной депарафинизации относятся только к сырью, содержащему фракции с температурой конца кипения не выше 400°С, в основном, не выше 360°С. Использование более тяжелого сырья приводит к значительному уменьшению времени межрегенерационного пробега катализатора из-за ускоренного коксообразования.

Известен способ получения моторного топлива, в том числе, бензина с октановым числом не ниже 85 по моторному методу и дизельного топлива с цетановым числом не ниже 50 и температурой застывания не выше -35°С, заключающийся в превращении углеводородных дистиллятов различного происхождения с концом кипения не выше 400°С, при температуре 250-500°С, давлении не более 2,5 МПа, массовых расходах смеси углеводородов не более 10 ч-1, при этом в качестве катализатора используют цеолит алюмосиликатного состава с мольным отношением SiO2/Al2O3 не более 450, выбранный из ряда ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA, либо галлосиликат, галлоалюмосиликат, железосиликат, железоалюмосиликат, хромсиликат, хромалюмосиликат со структурой ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA, либо алюмофосфат со структурой типа А1РО-5, А1РО-11, А1РО-31,

А1РО-41, А1РО-36, А1РО-37, А1РО-40 с введенным в структуру на стадии синтеза элементом, выбранным из ряда: магний, цинк, галлий, марганец, железо, кремний, кобальт, кадмий или их любая смесь. После проведения процесса выделяют, в числе прочих, депарафинизированную дизельную фракцию (RU 2216569, 2003). Недостатком такого способа получения депарафинизированных продуктов является сложность регулирования степени депарафинизации, так как определяющим параметром процесса является октановое число бензиновой фракции.

Известен также способ приготовления катализатора депарафинизации дизельного топлива, включающий обработку гранулированного с оксидом алюминия цеолита алюмосиликатного либо галлийалюмосиликатного состава, выбранного из ZSM-5, ZSM-11, либо их смеси, растворами органических или неорганических кислот и дополнительную обработку перегретым водяным паром при температуре выше 650°С в течение не менее 5 ч (RU 2681949 С1, 2019).

Процесс депарафинизации дизельных фракций с температурой застывания не ниже минус 5°С, который осуществляют при температуре не менее 280°С, массовых расходах не менее 5 ч-1, давлении 0,3-1,3 МПа. Получают высокий выход депарафинизированных дизельных фракций (95,5-99%). Показана высокая стабильность катализаторов при переработке дизельных фракций с температурой конца кипения 370°С. Как вариант, процесс проводят также в режиме с подъемом температуры в интервале 280-430°С. Недостатком является сложность приготовления катализатора, так как процесс гидротермальной обработки при температуре выше 650°С является технически сложным. Он требует аппаратов из специальных сталей и тщательного контроля температуры, так как известно, что обработка паром при температуре выше 650°С приводит к быстрому разрушению структуры цеолита и потере им кислотных свойств.

Известен также катализатор безводородной депарафинизации углеводородного сырья, в том числе дизельного топлива, на основе гранулированной смеси алюмосиликатного цеолита ZSM-5 с мольным отношением SiO2/Al2O3, равным 23-80, со связующим (Al2O3 или SiO2), модифицированной фторидом цинка до 1,5-5,0%-ного содержания цинка, характеризующийся остаточным содержанием ионов натрия менее 0,1%. Модифицирование фторидом цинка проводится в два этапа - ионным обменом в водном растворе соли цинка, после чего обрабатывают полученную цинковую форму цеолита водным раствором фторида аммония, причем указанное модифицирование осуществляют дважды (RU 2648046 С1, 2018). Процесс депарафинизации проводят при массовой скорости 5-40 ч-1 при температуре 270-450°С и давлении 0,1-2,0 МПа.

Данные технические решения являются наиболее близкими к заявляемым и приняты нами за прототип.

Недостатком технического решения по прототипу является значительное падение активности катализатора в ходе процесса из-за образования коксовых отложений. Стабильность катализатора безводородной депарафинизации по прототипу недостаточна. Кроме того, в качестве сырья в прототипе использовались только дизельные фракции с концом кипения до 360°С.

Задачей настоящего изобретения являлось создание эффективного и стабильного катализатора для безводородной депарафинизации углеводородных фракций нефти и газоконденсата с концом кипения выше 360°С, обеспечивающего получение низкозастывающих нефтепродуктов.

Поставленная задача решается заявленным катализатором для безводородной депарафинизации углеводородного сырья, содержащим гранулированную смесь алюмосиликатного цеолита ZSM-5 с мольным отношением SiO2/Al2O3 от 25 до 50 со связующим, в качестве которого используют оксид алюминия или оксид кремния, содержание цеолита в вышеуказанной смеси составляет 50-80%, при этом смесь модифицирована медью в количестве 0,5-3,0 мас. % в пересчете на элементарную медь, причем модифицирование цеолита медью проводят в два этапа: сначала выдерживают цеолит в водном растворе соли меди, после чего обрабатывают полученную медную форму цеолита водным раствором карбоната или гидроксида аммония, указанное модифицирование осуществляют не менее двух раз.

Поставленная задача решается также заявленным способом безводородной депарафинизации углеводородного сырья включающим пропускание сырья с температурой конца кипения от 360 до 450°С через проточный реактор с неподвижным слоем цеолитсодержащего катализатора при повышенных температуре и давлении, при этом используют вышеописанный катализатор.

Предпочтительно, углеводородное сырье подают с массовой скоростью 5-40 ч-1, контакт сырья осуществляют с катализатором, нагретым до температуры 240-450°С, при давлении 0,1-1,0 МПа.

Предпочтительно, для увеличения межрегенерационного пробега процесс проводят при постепенном увеличении температуры в интервале 240-450°С.

Сущность заявляемой группы изобретений заключается в следующем.

Разработан новый катализатор на основе высококремнеземного цеолита, относящегося к структурному типу MFI (ZSM-5), модифицированного медью. Медь - металл, широко используемый в катализе при проведении многих реакций. В качестве примеров можно привести цинк-медный катализатор крупнотоннажного процесса получения метанола из синтез-газа с оксидом алюминия в качестве подложки. Цеолитные медьсодержащие катализаторы используются в реакциях ароматизации (V.I. Kanazirev, G.L. Price //J.Mol.Catalysis A: Chemical 96 (1995) 145-154), селективного каталитического восстановления оксидов азота (US Pat 7968068 В2, 2011), дегидрирования пропана как модификатор платины (Z. Han et al. Nanoscale, 2014, 6, 10000-10008) и в других. Неожиданно оказалось, что модифицирование цеолита структуры MFI медью приводит к значительному увеличению стабильности работы катализатора безводородной депарафинизации углеводородного сырья.

В соответствии с настоящим изобретением, введение меди осуществлено методом многостадийного кластерного синтеза (МКС). Для равномерного распределения меди по поверхности цеолита вначале проводят ионный обмен с солью меди, при котором происходит замена катиона, компенсирующего заряд кристаллической решетки в исходном цеолите (Н+, Na+, NH4+), на катион меди. После проведения ионного обмена обычно проводят фильтрацию и промывку цеолита деионизированной водой для того, чтобы удалить остаток замещаемых катионов меди и соответствующего аниона. Таким образом, после ионного обмена медь расположена на катионообменных позициях цеолита, и, следовательно, максимально равномерно распределена по его поверхности. Количество металла, введенного ионным обменом, ограничено катионной емкостью цеолита. Условия проведения ионного обмена: 40-80°С, 1-3 ч, 0,2-1Μ раствор нитрата или ацетата меди.

Операция ионного обмена является первой и обязательной частью каждого цикла модифицирования. Для упрощения процедуры и уменьшения отходов первую часть процесса модифицирования предпочтительно проводить однократной операцией ионного обмена.

Второй частью процесса модифицирования является реакция уже введенных в цеолит катионов меди с фиксирующим реагентом - карбонатом или гидроксидом аммония, которые переводят катионы меди в нерастворимые в воде гидроксокарбонат или гидроксид меди. После проведения реакции катион меди замещается на катион аммония в катионнообменной позиции. Как и в случае ионного обмена, обработку цеолита реагентом предпочтительно проводить однократно. Условия осаждения: 20-40°С, 0,5-1 ч. В качестве фиксирующего реагента можно использовать карбонат или гидроксид аммония в количестве 1-2 экв. по отношению к алюминию, содержащемуся в цеолите.

Последовательность, состоящая из введения металла-модификатора в цеолит ионным обменом и реакции с фиксирующим реагентом, составляет один цикл МКС. Проведение более одного цикла МКС позволяет получить катализатор, обладающий повышенной стабильностью. Между циклами нет необходимости проводить сушку или прокаливание.

Для улучшения механических свойств и придания катализатору необходимой формы при использовании катализатора в промышленных реакторах в состав катализатора введено неорганическое связующее. Для облегчения операций фильтрации и промывки модифицирование металлами предпочтительно проводить после введения в катализатор связующего.

Катализатор по настоящему изобретению предлагается использовать в реакциях депарафинизации углеводородного сырья. Сырьем могут служить узкие или широкие фракции нефти или газоконденсата, например, атмосферный, вакуумный газойли или их смеси, газоконденсат, печное топливо и другие фракции с температурой конца кипения до 450°С. Для увеличения межрегенерационного пробега процесс предпочтительно проводить при постепенном увеличении температуры в интервале 240-450°С, что позволяет поддерживать примерно одинаковый уровень конверсии н-парафинов.

Ниже представлены конкретные примеры реализации предложенной группы изобретений, начиная с приготовления заявленного катализатора и заканчивая проведением процесса депарафинизации сырья с использованием этого катализатора.

Конверсию сырья оценивали по конверсиям суммы н-парафинов С17 и С18 (н-С17-С18). Конверсии н-C17-C18 рассчитывали по формуле:

где

где

М0 - масса н-С17-С18 на входе в реактор, М1 - сумма масс н-С17-С18 в продуктах реакции.

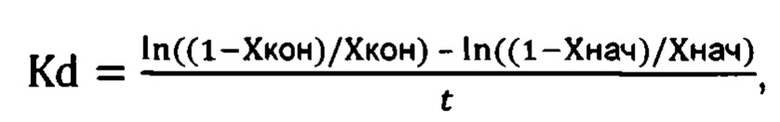

Для оценки стабильности катализаторов использовали один из общепринятых способов - определение константы дезактивации Kd (например, Liu, L. et al. Structural modulation and direct measurement of subnanometric bimetallic PtSn clusters confined in zeolites. Nat Catal 2020, 3, 628-638. Supplementary information, 84), которая вычисляется из начальной и конечной конверсии сырья и времени проведения процесса по формуле:

где

где

Хнач - начальная конверсия н-С17-С18,

Хкон - конечная конверсия н-С17-С18.

Чем меньше этот показатель, тем стабильнее катализатор.

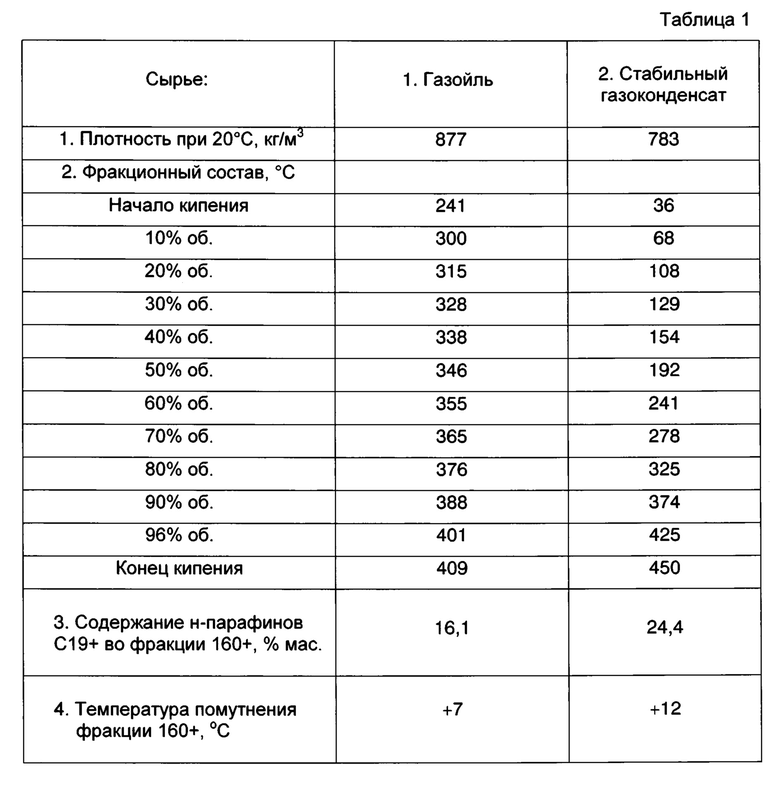

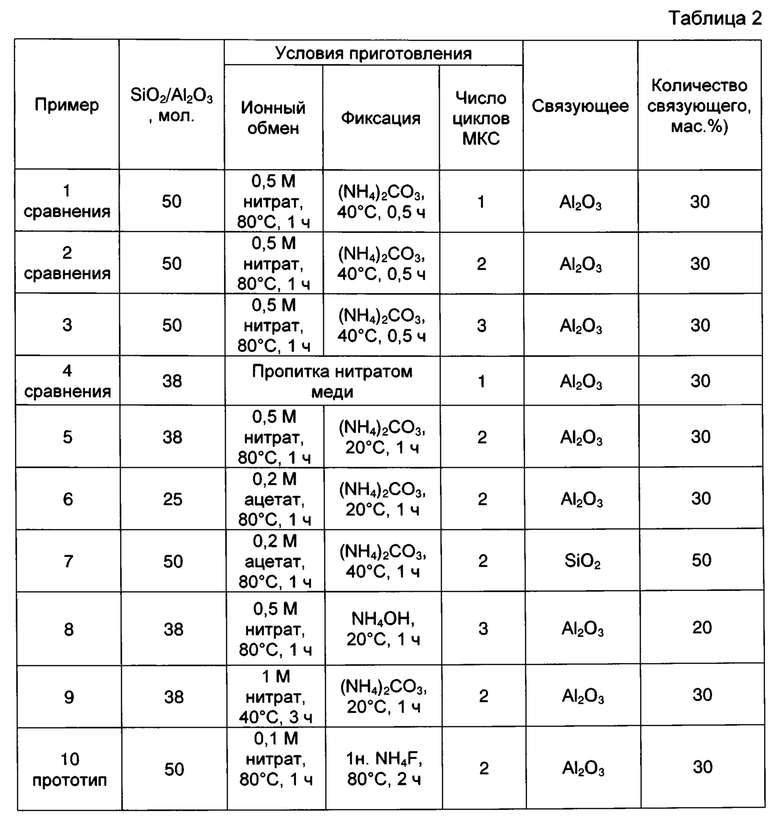

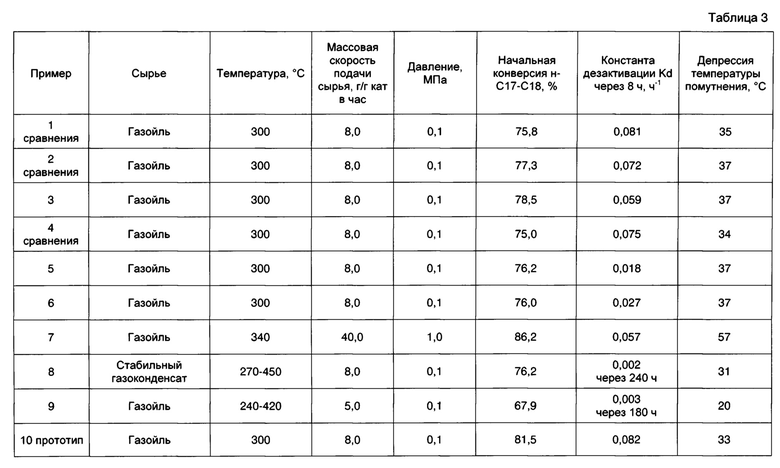

В таблице 1 представлены характеристики сырья, используемого в примерах. Полученные результаты, подтверждающие получение технического результата, приведены в таблицах 2-3.

Примеры 1-3

К 60 г гранул, состоящих из 70% цеолита H-ZSM-5, имеющего мольное отношение SiO2/Al2O3, равное 50, и 30% связующего-Al2O3, добавили 300 г 0,5М раствора нитрата меди. Ионный обмен вели при температуре 80°С в течение 1 ч. Раствор декантировали, оставшиеся гранулы промыли один раз 300 мл горячей (80°С) дистиллированной воды. К охлажденным гранулам добавили 100 мл 0,25 Μ раствора карбоната аммония и выдержали в течение 0,5 ч при температуре 40°С. Раствор декантировали, оставшиеся гранулы промыли один раз 300 мл холодной дистиллированной воды. Отобрали влажный образец катализатора примера 1 в количестве 1/3 части полученных гранул.

К оставшимся гранулам добавили 200 г 0,5М раствора нитрата меди. Ионный обмен вели при температуре 80°С в течение 1 ч. Раствор декантировали, оставшиеся гранулы промыли один раз 200 мл горячей (80°С) дистиллированной воды. К охлажденным гранулам добавили 70 мл 0,25 Μ раствора карбоната аммония и выдержали в течение 0,5 ч при температуре 40°С. Раствор декантировали, оставшиеся гранулы промыли один раз 200 мл холодной дистиллированной воды. Отобрали влажный образец катализатора примера 2 в количестве 1/2 части полученных гранул.

К оставшимся гранулам добавили 100 г 0,5М раствора нитрата меди. Ионный обмен вели при температуре 80°С в течение 1 ч. Раствор декантировали, оставшиеся гранулы промыли один раз 100 мл горячей (80°С) дистиллированной воды. К охлажденным гранулам добавили 35 мл 0,25 Μ раствора карбоната аммония и выдержали в течение 0,5 ч при температуре 40°С. Раствор декантировали, оставшиеся гранулы снова промыли один раз 100 мл холодной дистиллированной воды. Получили влажный образец катализатора примера 3.

Влажные гранулы сушили при 120°С в течение 4 ч, а затем прокаливали в муфельной печи при 500°С в течение 1 ч.

Анализ образцов, Cu, мас. %: пример 1 - 0,24; пример 2 - 0,54; пример 3 - 0,78.

В реактор проточной каталитической установки поместили 4,0 г фракции 1,1-1,8 мм образца катализатора примера 1 и продули его азотом со скоростью 30 мл/мин в течение 1 ч при 300°С.Подачу азота прекратили, при температуре 300°С и давлении 0,1 МПа начали подачу атмосферного газойля со скоростью 0,61 мл/мин (8 ч-1 мас.).

Собрали пробу жидкой фракции за 8 часов (247 г, 94,6%). Пробу подвергли фракционной разгонке, отогнали фракцию, выкипающую до 160°С. Выход депарафинизированного газойля составил 233 г (90,9%). Температура помутнения минус 28°С.

Аналогично провели испытания образца примера 2. Выход депарафинизированного газойля составил 228 г (89,1%). Температура помутнения минус 30°С.

Аналогично провели испытания образца примера 3. Выход депарафинизированного газойля составил 229 г (89,4%). Температура помутнения минус 30°С.

Пример 4

20 г гранул, состоящих из 70% цеолита H-ZSM-5, имеющего мольное отношение SiO2/Al2O3, равное 38, и 30% связующего-Al2O3, пропитали раствором 0,84 г Cu(NO3)2*3H2O в 11 мл воды по влагоемкости. Гранулы сушили на воздухе в течение 12 ч, затем при 120°С в течение 3 ч, а затем прокаливали при 500°С в течение 1 ч.

Анализ, Cu, мас. %: 1,1.

Процесс депарафинизации вели, как описано в примере 1.

Собрали пробу жидкой фракции за 8 часов (250 г, 97,7%). Пробу подвергли фракционной разгонке, отогнали фракцию, выкипающую до 160°С. Выход депарафинизированного газойля составил 227 г (88,7%). Температура помутнения минус 27°С.

Пример 5

К 20 г гранул, состоящих из 70% цеолита H-ZSM-5, имеющего мольное отношение SiO2/Al2O3, равное 38, и 30% связующего-Al2O3, добавили 100 г 0,5М раствора нитрата меди. Ионный обмен вели при температуре 80°С в течение 1 ч. Раствор декантировали, оставшиеся гранулы промыли один раз 100 мл горячей (80°С) дистиллированной воды. К охлажденным гранулам добавили 35 мл 0,25 Μ раствора карбоната аммония и выдержали в течение 1 ч при температуре 20°С. Раствор декантировали, оставшиеся гранулы промыли один раз 100 мл холодной дистиллированной воды.

Ионный обмен и обработку карбонатом аммония повторили еще раз. Влажные гранулы сушили при 120°С в течение 4 ч, а затем прокаливали в муфельной печи при 500°С в течение 1 ч.

Анализ, Cu, мас. %: 1,1.

Процесс депарафинизации вели, как описано в примере 1.

Собрали пробу жидкой фракции за 8 часов (252 г, 98,4%). Пробу подвергли фракционной разгонке, отогнали фракцию, выкипающую до 160°С. Выход депарафинизированного газойля составил 232 г (90,6%). Температура помутнения минус 30°С.

Пример 6

К 20 г гранул, состоящих из 70% цеолита H-ZSM-5, имеющего мольное отношение SiO2/Al2O3, равное 25, и 30% связующего-Al2O3, добавили 100 г 0,2М раствора ацетата меди. Ионный обмен вели при температуре 80°С в течение 1 ч. Раствор декантировали, оставшиеся гранулы промыли один раз 100 мл горячей (80°С) дистиллированной воды. К охлажденным гранулам добавили 35 мл 0,25 Μ раствора карбоната аммония и выдержали в течение 1 ч при температуре 20°С. Раствор декантировали, оставшиеся гранулы промыли один раз 100 мл холодной дистиллированной воды.

Ионный обмен и обработку карбонатом аммония повторили еще раз. Влажные гранулы сушили при 120°С в течение 4 ч, а затем прокаливали в муфельной печи при 500°С в течение 1 ч.

Анализ, Cu, мас. %: 2,8.

Процесс депарафинизации вели, как описано в примере 1.

Собрали пробу жидкой фракции за 8 часов (250 г, 97,7%). Пробу подвергли фракционной разгонке, отогнали фракцию, выкипающую до 160°С. Выход депарафинизированного газойля составил 233 г (91,0%). Температура помутнения минус 30°С.

Пример 7

К 20 г гранул, состоящих из 50% цеолита H-ZSM-5, имеющего мольное отношение SiO2/Al2O3, равное 50, и 50% связующего-SiO2, добавили 100 г 0,2М раствора ацетата меди. Ионный обмен вели при температуре 80°С в течение 1 ч. Раствор декантировали, оставшиеся гранулы промыли один раз 100 мл горячей (80°С) дистиллированной воды. К охлажденным гранулам добавили 35 мл 0,25 Μ раствора карбоната аммония и выдержали в течение 1 ч при температуре 40°С. Раствор декантировали, оставшиеся гранулы промыли один раз 100 мл холодной дистиллированной воды.

Ионный обмен и обработку карбонатом аммония повторили еще раз. Влажные гранулы сушили при 120°С в течение 4 ч, а затем прокаливали в муфельной печи при 500°С в течение 1 ч.

Анализ, Cu, мас. %: 1,2.

В реактор проточной каталитической установки поместили 0,5 г фракции 1,1-1,8 мм образца катализатора и продули его азотом со скоростью 30 мл/мин в течение 1 ч при 340°С. Подачу азота прекратили, начали подачу газойля со скоростью 0,38 мл/мин (40 ч-1 мас.). Процесс проводили при температуре 340°С, давлении 1 МПа.

Собрали пробу жидкой фракции за 8 часов (149 г, 93,1%). Пробу подвергли фракционной разгонке, отогнали фракцию, выкипающую до 160°С. Выход депарафинизированного газойля составил 133 г (83,1%). Температура помутнения минус 50°С.

Пример 8

К 20 г гранул, состоящих из 80% цеолита H-ZSM-5, имеющего мольное отношение SiO2/Al2O3, равное 38, и 20% связующего-Al2O3, добавили 100 г 0,5М раствора нитрата меди. Ионный обмен вели при температуре 80°С в течение 1 ч. Раствор декантировали, оставшиеся гранулы промыли один раз 100 мл горячей (80°С) дистиллированной воды. К охлажденным гранулам добавили 35 мл 0, 5 Μ раствора гидроксида аммония и выдержали в течение 1 ч при температуре 20°С. Раствор декантировали, оставшиеся гранулы промыли один раз 100 мл холодной дистиллированной воды.

Ионный обмен и обработку гидроксидом аммония повторили еще два раза. Влажные гранулы сушили при 120°С в течение 4 ч, а затем прокаливали в муфельной печи при 500°С в течение 1 ч.

Анализ, Cu, мас. %: 1,8.

В реактор проточной каталитической установки поместили 1,0 г фракции 1,1-1,8 мм образца катализатора и продули его азотом со скоростью 30 мл/мин в течение 1 ч при 300°С.Температуру в реакторе снизили до 270°С, подачу азота прекратили, при давлении 0,1 МПа начали подачу газоконденсата со скоростью 0,17 мл/мин (8 ч-1 мас). Процесс проводили при повышении температуры со скоростью 0,75°С/ч.

Собрали пробу жидкой фракции за 240 часов (1768 г, 92,1%). Пробу подвергли фракционной разгонке, отогнали фракцию, выкипающую до 160°С. Выход депарафинизированной фракции 160+ составил 1043 г (95,2%). Температура помутнения фракции 160+ - минус 25°С.

Пример 9

К 20 г гранул, состоящих из 70% цеолита H-ZSM-5, имеющего мольное отношение SiO2/Al2O3, равное 38, и 30% связующего-Al2O3, добавили 100 г 1М раствора нитрата меди. Ионный обмен вели при температуре 40°С в течение 3 ч.

Раствор декантировали, оставшиеся гранулы промыли один раз 100 мл горячей (80°С) дистиллированной воды. К охлажденным гранулам добавили 35 мл 0,25 Μ раствора карбоната аммония и выдержали в течение 1 ч при температуре 20°С. Раствор декантировали, оставшиеся гранулы промыли один раз 100 мл холодной дистиллированной воды.

Ионный обмен и обработку карбонатом аммония повторили еще раз. Влажные гранулы сушили при 120°С в течение 4 ч, а затем прокаливали в муфельной печи при 500°С в течение 1 ч.

Анализ, Cu, мас. %: 1,6.

В реактор проточной каталитической установки поместили 2,0 г фракции 1,1-1,8 мм образца катализатора и продули его азотом со скоростью 30 мл/мин в течение 1 ч при 300°С. Температуру в реакторе снизили до 240°С, подачу азота прекратили, при давлении 0,1 МПа начали подачу газойля со скоростью 0,19 мл/мин (5 ч-1 мас.). Процесс проводили при повышении температуры со скоростью 1°С/ч.

Собрали пробу жидкой фракции за 180 часов (1771 г, 98,4%). Пробу подвергли фракционной разгонке, отогнали фракцию, выкипающую до 160°С. Выход депарафинизированного газойля составил 1705 г (94,7%). Температура помутнения минус 27°С.

Пример 10

Использовали образец катализатора по прототипу.

Процесс депарафинизации вели, как описано в примере 1 настоящего изобретения.

Собрали пробу жидкой фракции за 8 часов (248 г, 96,9%). Пробу подвергли фракционной разгонке, отогнали фракцию, выкипающую до 160°С. Выход депарафинизированного газойля составил 228 г (89,1%). Температура помутнения минус 26°С.

Анализ сведений, приведенных в примерах осуществления изобретения, показывает следующее.

Сравнение примеров 3, 5, 6 с примером 10 (прототип) показывает, что при проведении процесса депарафинизации в одинаковых условиях и на одном и том же сырье стабильность катализатора по настоящему изобретению от 1,4 до 4,5 раз больше (константа дезактивации соответственно меньше). Примеры 3, 5-9 демонстрируют, что константа дезактивации реакции депарафинизации при проведении процесса по настоящему изобретению не превышает 0,06 ч-1 при температуре 300°С, давлении 0,1 МПа и массовой скорости подачи сырья 8 ч-1. Сравнение примеров 4 и 5 показывает, что введение меди методом МКС (по изобретению) приводит к увеличению стабильности катализатора в 4,2 раза по сравнению с традиционным методом пропитки по влагоемкости. Сравнение примеров 3, 5 и 6 показывает, что более стабильно работают катализаторы с меньшим мольным отношением SiO2/Al2O3.

Технический результат: цеолитный катализатор, обладающий высокой стабильностью в процессе безводородной депарафинизации углеводородного сырья, расширение ассортимента катализаторов и углеводородных фракций, применяемых для депарафинизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕОЛИТНЫЙ КАТАЛИЗАТОР ДЕПАРАФИНИЗАЦИИ И СПОСОБ ДЕПАРАФИНИЗАЦИИ | 2016 |

|

RU2617684C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ И УСТАНОВКА ДЛЯ БЕЗВОДОРОДНОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2016 |

|

RU2642058C1 |

| ЦЕОЛИТНЫЙ КАТАЛИЗАТОР И СПОСОБ БЕЗВОДОРОДНОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2017 |

|

RU2648046C1 |

| ГИДРООБРАБОТКА С ИСПОЛЬЗОВАНИЕМ СМЕСЕЙ КАТАЛИЗАТОРОВ ZSM-48 | 2006 |

|

RU2411999C2 |

| ВЫСОКОАКТИВНЫЕ МОЛЕКУЛЯРНЫЕ СИТА СО СТРУКТУРОЙ ТИПА МТТ | 2009 |

|

RU2501735C2 |

| ZSM-48 ВЫСОКОЙ АКТИВНОСТИ И СПОСОБЫ ДЕПАРАФИНИЗАЦИИ | 2006 |

|

RU2411998C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО КОМПОНЕНТА СМАЗОЧНОГО МАСЛА С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА С ВЫСОКОЙ СЕЛЕКТИВНОСТЬЮ ИНДЕКСА ВЯЗКОСТИ | 1995 |

|

RU2140966C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И/ИЛИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА | 2009 |

|

RU2425091C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ СМАЗОЧНЫХ МАСЕЛ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1999 |

|

RU2211855C2 |

| Способ получения катализатора изодепарафинизации дизельных фракций для использования в каталитической системе, состоящей из катализаторов гидроочистки и изодепарафинизации и катализатор, полученный этим способом | 2020 |

|

RU2739566C1 |

Изобретение относится к катализатору для безводородной депарафинизации углеводородного сырья и способу безводородной депарафинизации углеводородного сырья с использованием этого катализатора. Катализатор содержит гранулированную смесь алюмосиликатного цеолита ZSM-5 с мольным отношением SiO2/Al2O3 от 25 до 50 со связующим. В качестве связующего используют оксид алюминия или оксид кремния. Содержание цеолита составляет 50-80 мас.%. Смесь алюмосиликатного цеолита ZSM-5 со связующим модифицирована медью в количестве 0,5-3,0 мас.% в пересчете на элементарную медь. Модифицирование цеолита медью проводят в два этапа: сначала выдерживают цеолит в водном растворе соли меди, после чего обрабатывают полученную медную форму цеолита водным раствором карбоната или гидроксида аммония. Указанное модифицирование осуществляют не менее двух раз. Технический результат изобретения - создание цеолитного катализатора, обладающего высокой стабильностью в процессе безводородной депарафинизации углеводородного сырья, расширение ассортимента катализаторов и углеводородных фракций, применяемых для депарафинизации. 2 н. и 2 з.п. ф-лы, 3 табл., 10 пр.

1. Катализатор для безводородной депарафинизации углеводородного сырья, содержащий гранулированную смесь алюмосиликатного цеолита ZSM-5 с мольным отношением SiO2/Al2O3 от 25 до 50 со связующим, в качестве которого используют оксид алюминия или оксид кремния, при этом содержание цеолита составляет 50-80 мас.%, отличающийся тем, что указанная смесь модифицирована медью в количестве 0,5-3,0 мас.% в пересчете на элементарную медь, причем модифицирование цеолита медью проводят в два этапа: сначала выдерживают цеолит в водном растворе соли меди, после чего обрабатывают полученную медную форму цеолита водным раствором карбоната или гидроксида аммония, указанное модифицирование осуществляют не менее двух раз.

2. Способ безводородной депарафинизации углеводородного сырья, включающий пропускание сырья через проточный реактор с неподвижным слоем цеолитсодержащего катализатора при повышенных температуре и давлении, отличающийся тем, что используют сырье с температурой конца кипения от 360 до 450°С и катализатор по п. 1.

3. Способ по п. 2, отличающийся тем, что углеводородное сырье подают с массовой скоростью 5-40 ч-1, контакт сырья осуществляют с катализатором, нагретым до температуры 240-450°С, при давлении 0,1-1,0 МПа.

4. Способ по п. 2, отличающийся тем, что процесс проводят при постепенном увеличении температуры в интервале 240-450°С.

| ЦЕОЛИТНЫЙ КАТАЛИЗАТОР И СПОСОБ БЕЗВОДОРОДНОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2017 |

|

RU2648046C1 |

| US 10086364 B2, 02.10.2018 | |||

| US 10072231 B2, 11.09.2018 | |||

| US 10427143 B2, 01.10.2019 | |||

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ ПРЯМОГОННОЙ БЕНЗИНОВОЙ ФРАКЦИИ В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БЕНЗОЛА | 2010 |

|

RU2446883C1 |

| O | |||

| Tursunov et al | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Journal of Petroleum Science and Engineering, 180, 2019, p | |||

| Радиотрансляция | 1921 |

|

SU773A1 |

Авторы

Даты

2022-11-02—Публикация

2021-11-11—Подача