Изобретение относится к области катализа в нефтепереработки, в частности к получению сероустойчивого катализатора изодепарафинизации дизельных фракций.

Для обеспечения текучести при отрицательных температурах зимние дизельные топлива должны иметь предельную температуру фильтруемости не выше минус 20°С. Наиболее эффективным путем получения низкозастывающих дизельных топлив из дизельных фракций нефти (выкипающих в пределах от 100-400°С) является процесс каталитической депарафинизации, в ходе которого они подвергаются переработке в среде водорода с использованием гетерогенных катализаторов. В описании и примерах представленного изобретения процесс каталитической депарафинизации, направленный на получение низкозастывающих дизельных топлив из углеводородного сырья, в ходе которого целевыми являются реакции гидроизомеризации н-парафинов сырья, обозначен термином «изодепарафинизация».

Дизельные и масляные фракции с повышенным содержанием серы (более 100 мг/кг), как правило, перерабатывают в две стадии. На первой стадии применяют катализатор гидроочистки, на второй - катализатор изодепарафинизации. Для снижения капитальных затрат, процессы гидроочистки и изодепарафинизации могут быть проведены в одном реакторе при послойной загрузке катализаторов или в последовательных реакторах без промежуточного отделения образующегося сероводорода из газовой фазы продуктов гидроочистки. При подобной реализации процессов гидроочистки и изодепарафинизации, катализатор изодепарафинизации должен обладать сероустойчивыми свойствами. WO 2011/133829 А1, опубл. 27.10.2011, RU 2662438 С2, опубл. 26.07.2018, Lee S. -W., Ihm S.-K. Hydroisomerization and hydrocracking over platinum loaded ZSM-23 catalysts in the presence of sulfur and nitrogen compounds for the dewaxing of diesel fuel, Fuel, v. 134, 15 October 2014, p.237-243.

Из литературных данных известно, что высокую селективность в реакциях гидроизомеризации длинноцепочечных н-парафинов проявляют алюмосиликатные и алюмофосфатные цеолиты, имеющие одномерную систему пор и относящиеся к группе 1-D, 10-R молекулярных сит специфичной структуры - TON (например - ZSM-22, theta-1), МТТ (например - ZSM-23, SSZ-32), *MRE (например - ZSM-48, EU-2), AEL (например - SAPO-11), АТО (например - SAPO-31), AFO (например - SAPO-41). Герасимов Д.Н., Фадеев В.В., Логинова А.Н., Лысенко СВ. Гидроизомеризация длинноцепочечных парафинов: механизм и катализаторы. Катализ в промышленности, ч. I, 2015, №1. с. 27-54.

Катализаторы изодепарафинизации на основе цеолитов указанных типов обычно содержат связующее для придания прочности и пористой структуры гранулам катализатора. Упоминается, что с целью повышения активности и селективности в качестве связующего для катализаторов изодепарафинизации, работающих на сырье с повышенным содержанием серы и/или азота, могут использоваться оксиды алюминия, кремния, титана, циркония с низкой площадью поверхности (100 м2/г и ниже). US 8030240 В2, опубл. 04.10.2011.

С целью увеличения активности и селективности в реакциях гидрирования-дегидрирования катализаторы содержат в составе металлический компонент: благородные металлы Pt, Pd, Rh и др. Так, известно, что для изодепарафинизации сырья с повышенным содержанием серы, концентрация благородных металлов в катализаторах гидроизомеризации может быть увеличена до 1,0 масс.US 8475648 В2, опубл. 02.07.2013. Также данные катализаторы могут содержать одновременно несколько активных металлов из VIII, IX и X групп Периодической системы, в т.ч. Pt и Pd. US 9944865 В2, опубл. 29.06.2017.

Введение платины в состав катализаторов, как правило, проводят в водной среде, используя соединения: H2PtCl6, Lee S.-W., Ihm S.-K. Hydroisomerization and hydrocracking over platinum loaded ZSM-23 catalysts in the presence of sulfur and nitrogen compounds for the dewaxing of diesel fuel, Fuel, v. 134, 15 October 2014, p.237-243, Pt(NH3)4(OH)2, US 7077948 B1, опубл. 18.07.2006, Pt(NH3)4(NO3)2, US 8030240 B2, опубл. 04.10.2006, Pt(NH3)4Cl2, CN 1303190 С, опубл. 07.03.2007.

В ряде источников указано, что модифицирование катализаторов изодепарафинизации, на основе алюмосиликатных 1-D, 10-R цеолитов, путем внесения в их состав таких элементов, как: Mg, Са, Cs, Na, Sr, Ва, K Pr, Nd, Cr, Се, La, позволяет повысить их селективность (выход продукта), при снижении активности. Так, в RU 2493236 С2, опубл. 20.09.2013 описан катализатор депарафинизации с получением продуктов с улучшенными индексами вязкости при более низких температурах текучести, включающий молекулярное сито, имеющее топологию структуры МТТ и диаметр кристаллитов от 200 до 400 А в самом длинном направлении, по меньшей мере, один металл, выбранный из группы, состоящей из Са, Cr, Mg, La, Na, Pr, Sr, K и Nd, и, по меньшей мере, один металл VIII группы. Код МТТ дан структуре молекулярных сит, включающих ZSM-23, SSZ-32, EU-13, ISI-4 и KZ-1. В частности, предложен МТТ-содержащий катализатор ("стандартный SSZ-32"), модифицированный металлом стандартный МТТ-содержащий катализатор ("модифицированный металлом SSZ-32") и модифицированный металлом мелкокристаллический МТТ-содержащий катализатор ("модифицированный металлом SSZ-32X").

Известен катализатор депарафинизации углеводородного сырья, содержащий ZSM-48 и молекулярное сито со структурой типа МТТ, где ZSM-48 имеет мольное отношение оксида кремния и оксида алюминия менее 100, молекулярное сито со структурой типа МТТ имеет мольное отношение оксида кремния и оксида алюминия менее 45, молекулярное сито со структурой типа МТТ представляет собой ZSM-23 и отношение ZSM-48 и ZSM-23 составляет по меньшей мере 75:25. Катализатор содержит связующее, например, оксид алюминия, оксид кремния, оксид титана или оксид циркония, или смесь этих оксидов металлов, а также гидрогенизирующий компонент, такой как платина, палладий или их смеси. Способ получения катализатора предусматривает экструдирование смеси, содержащей, в частности, 50% масс.ZSM-48 (имеющего мольное отношение оксида кремния и оксида алюминия 90/1), 15% мacc. ZSM-23 (имеющего мольное отношение оксида кремния и оксида алюминия 40/1) и 35% масс. оксида алюминия. Экструдат прокалили в азоте в течение 3 ч при температуре 538°С, провели обмен по аммонию 1N раствором нитрата аммония и прокалили на воздухе в течение 6 ч при температуре 538°С. Экструдат обработали чистым паром в течение 3 ч при температуре 477°С. Затем экструдат пропитали по влагоемкости нитратом тетраамминплатины (до содержания 0,6% масс. Pt) с последующим прокаливанием на воздухе в течение 3 ч при температуре 405°С. RU 2501843 С2, опубл. 20.12.2013.

К недостаткам следует отнести то, что предложенный катализатор испытан с использованием в качестве сырья только модельного сырья, не содержащего серы. В процессе приготовления катализатора используют обработку экструдата чистым паром, что приводит к увеличению энергозатрат на стадии приготовления. Не указаны характеристики связующего, в частности, его удельной поверхности, что может существенно влиять на активность катализатора при использовании в качестве сырья дизельных фракций нефти.

Наиболее близким к предложенному изобретению является катализатор изодепарафинизации, описанный в US 837286 В2, опубл. 19.02.2013, содержащий цеолит и связующее. Предпочтительным цеолитом является ZSM-48 (структура *MRE) или его смесь с ZSM-23 (структура МТТ). Также могут быть использованы цеолиты EU-1, ZSM-35, ZSM-11, ZSM-57, NU-87, ZSM-22, EU-2, EU-11, ZBM-30, ZSM-48, ZSM-23.

Катализатор изодепарафинизации содержит металлический компонент, предпочтительно - платину, нанесенную из раствора Pt(NH3)4(NO3)2. Указывается, что использование в качестве связующего (TiO2, Al2O3, SiO2, ZrO2) материала с малой площадью поверхности (предпочтительно - не более 80 м2/г) позволяет улучшить активность катализатора при работе на сырье с повышенным содержанием серы и азота (снизить рабочую температуру) и увеличить выход целевого продукта. Катализатор предлагается использовать для получения дизельных топлив при последовательном проведении процессов гидроочистки и изодепарафинизации дизельной фракции, содержащей не менее 500 мг/кг серы, в том числе без промежуточного разделения продукта гидроочистки, поступающего на катализатор изодепарафинизации. К недостаткам описанного катализатора можно отнести то, что:

не приведены данные по прочности образцов катализаторов, приготовленных с использованием связующих с низкой площадью поверхности; известно, что гранулы с подобным связующим, как правило, отличаются пониженной прочностью, что затрудняет их использование в промышленных масштабах; катализатор предложен для переработки дизельной фракции, вместе с тем, его эффективность в рамках изобретения подтверждена только при использовании модельного (гексадекан или смесь гексадекана, декалина, дибензотиофена и хинолина) или масляного сырья (130 N или 600 N). Учитывая разницу во фракционном и химическом составе масляных и дизельных фракций, отсутствие испытаний образцов катализаторов на реальном сырье могло привести к выбору неоптимального состава катализатора.

Техническая задача заявленной группы изобретений заключается в разработке способа получения катализатора изодепарафинизации дизельных фракций для использования в каталитической системе, состоящей из катализаторов гидроочистки и изодепарафинизации и состава катализатора, позволяющего проводить процесс гидроочистки и изодепарафинизации дизельных фракций с содержанием серы до 5000 мг/кг при совмещении процессов гидроочистки и изодепарафинизации в одном реакторе или в последовательных реакторах без промежуточного разделения продуктов гидроочистки и/или без очистки водородсодержащего газа после реактора гидроочистки от соединений серы и азота.

Технический результат от реализации заявленной группы изобретений заключается в повышении активности катализатора изодепарафинизации при использовании газосырьевой смеси с содержанием серы до 5000 мг/кг, выхода целевых депарафинированных продуктов, а так же повышении прочности гранул катализатора.

Технический результат достигается тем, что в способе получения катализатора изодепарафинизации дизельных фракций для использования в каталитической системе, состоящей из катализаторов гидроочистки и изодепарафинизации, согласно изобретению, приготовление формованного цеолитсодержащего носителя катализатора ведут на основе смеси кислотного компонента - цеолита структуры *MRE, представляющего собой EU-2 и/или цеолита структуры МТТ, представляющего собой ZSM-23, и оксида алюминия с удельной площадью поверхности по БЭТ не менее 250 м2/г, при этом смесь увлажняют, пептизируют, вводят пластификатор, формуют, сушат и прокаливают, затем на полученный носитель наносят активный металл из пропиточного раствора, после окончания пропитки катализатор сушат, просушенный катализатор прокаливают.

Достижению технического результата также способствует то, что цеолит EU-2 выбирают из образцов, имеющих мольное отношение SiO2:Al2O3=130÷200, цеолит ZSM-23 выбирают из образцов, имеющих мольное отношение SiO2:Al2O3=45÷100, а смесь ZSM-23 и EU-2 используют в массовом соотношении 2:1.

В качестве активного металла катализатора используют платину и/или палладий, внесенные на катализатор из таких соединений, как Pt(NH3)4Cl2 или Pt(NH3)4(NO3)2 или Pt(NH3)2(NO2)2 и/или Pd(NH3)4Cl2. Активный металл из пропиточного раствора наносят при комнатной температуре с выдержкой в течение 17-18 ч или при комнатной температуре в течение не менее 3 ч, при температуре 80-95°С в течение не менее 5 ч, затем при комнатной температуре в течение не менее 12 ч. Катализатор после нанесения платины прокаливают при температуре 400-600°С в течение 5-20 ч.

Носитель катализатора изодепарафинизации, прокаливают при температуре 400-600°С в течение 5-20 ч. На прокаленный носитель до нанесения платины наносят модификатор, выбранный из: Mg, Ва или Sr.

В результате получают катализатор изодепарафинизации дизельных фракций для использования в каталитической системе, состоящей из катализаторов гидроочистки и изодепарафинизации.

Изобретение иллюстрируется, но не лимитируется нижеприведенными примерами.

Пример 1

Приготовление катализатора 1 проводят в два этапа. На первом этапе готовят формованный носитель катализатора, используя в качестве кислотного компонента цеолит ZSM-23 с мольным отношением SiO2:Al2O3 (SAR)=45 в количестве 60 масс. %, в качестве прекурсора связующего применяли псевдобемит, который при прокаливании в токе воздуха переходит в оксид алюминия, имеющий удельную площадью поверхности, измеренную по методу БЭТ - 250 м2/г.

На втором этапе проводят нанесение активного металла методом ионного обмена.

Этап 1 включает следующие стадии:

1. Смешение 60 г (в пересчете на сухую массу) порошка цеолита с 40 г (в пересчете на оксид алюминия) псевдобемита.

2. Добавление к полученной смеси небольшими порциями раствора, состоящего из 55 мл дистиллированной воды, 1,7 мл пептизатора - 65 масс. %-ной азотной кислоты и 4,1 мл пластификатора - триэтиленгликоля. Полученную массу перемешивали до состояния однородной пасты.

3. Формование пасты с использованием лабораторного поршневого экструдера (диаметр фильеры 1,6 мм). Экструдаты подсушивали при комнатной температуре в течение 16 ч, при ступенчатом подъеме температуры (60, 80, 120°С) и выдержке при каждой температуре в течение 3 ч, затем измельчали до гранул длиной 5-7 мм.

4. Прокаливание гранул носителя в течение 10 ч при температуре 550°С. Этап 2 включает следующие стадии:

1. Добавление к 28,5 г сухого носителя 70 мл пропиточного раствора, содержащего Pt(NH3)4Cl2 (0,176 г в пересчете на металлическую платину) и 3 мл 25 масс. %-го водного раствора аммиака, растворенных в дистиллированной воде.

2. Выдерживание носителя в растворе платины в течение 18 ч при комнатной температуре.

3. Сушка гранул катализатора при ступенчатом подъеме температуры (60, 80, 120°С) и выдержке при каждой температуре в течение 3 ч.

4. Прокаливание просушенного катализатора в течение 3 ч при температуре 400°С.Полученный катализатор содержит, масс. %: цеолит ZSM-23, SAR=45 - 60, платина - 0,6, оксид алюминия - остальное.

Пример 2

Катализатор 2 синтезировали аналогично катализатору 1, приготовление которого описано в Примере 1, за исключением того, что носитель для катализатора содержит 60 масс. % цеолита ZSM-23, SAR=100.

Пример 3

Катализатор 3 синтезировали аналогично катализатору 1, приготовление которого описано в Примере 1, за исключением того, что носитель для катализатора содержит 60 масс. % цеолита ZSM-23, SAR=45 и 40 масс. % оксида титана (марка Р 25) с удельной площадью поверхностью по БЭТ 60 м2/г.Пример 4

Катализатор 4 синтезировали аналогично катализатору 1, приготовление которого описано в Примере 1, за исключением того, что носитель для катализатора содержит 60 масс. % цеолита ZSM-23, SAR=45 и 40 масс. % оксида алюминия с удельной площадью поверхностью по БЭТ 95 м2/г.

Пример 5

Катализатор 5 синтезировали аналогично катализатору 1, приготовление которого описано в Примере 1, за исключением того, что носитель для катализатора содержит 60 масс. % цеолита ZSM-23, SAR=45 и 40 масс. % оксида циркония с удельной площадью поверхностью по БЭТ 11 м2/г.

Пример 6

Катализатор 6 синтезировали аналогично катализатору 1, приготовление которого описано в Примере 1, за исключением того, что носитель для катализатора содержит 80 масс. % цеолита ZSM-23, SAR=60 и 20 масс. % оксида алюминия с удельной площадью поверхности 250 м2/г по БЭТ.

Пример 7

Катализатор 7 синтезировали аналогично катализатору 1, приготовление которого описано в Примере 1, за исключением того, что носитель для катализатора содержит 20 масс. % цеолита ZSM-23, SAR=45 и 80 масс. % оксида алюминия с удельной площадью поверхности 250 м2/г по БЭТ. Платину из пропиточного раствора наносили при температуре 90°С в течение 7 ч с последующей выдержкой при комнатной температуре в течение 17 ч.

Пример 8

Катализатор 8 синтезировали аналогично катализатору 1, приготовление которого описано в Примере 1, за исключением того, что катализатор содержит смесь цеолитов ZSM-23, SAR=45 и EU-2, SAR=160 в массовом соотношении 2:1 в общем количестве 60 масс. %.

Пример 9

Катализатор 9 синтезировали аналогично катализатору 1, приготовление которого описано в Примере 1, за исключением того, что в качестве кислотного компонента использовали цеолит EU-2, SAR=160 в количестве 60 масс. %.

Пример 10

Катализатор 10 синтезировали аналогично катализатору 1, приготовление которого описано в Примере 1, за исключением того, что в качестве кислотного компонента использовали цеолит EU-2, SAR=130 в количестве 60 масс. %.

Пример 11

Катализатор 11 синтезировали аналогично катализатору 1, приготовление которого описано в Примере 1, за исключением того, что в качестве кислотного компонента использовали цеолит EU-2, SAR=200 в количестве 60 масс. %.

Пример 12

Катализатор 12 синтезировали аналогично катализатору 9, за исключением того, что вместо Pt, на этот катализатор был в том же количестве нанесен Pd из пропиточного раствора, содержащего Pd(NH3)4Cl2.

Пример 13

Катализатор 13 синтезировали аналогично катализатору 9, за исключением того, что этот катализатор содержал 0,3 масс. % Pt и 0,3 масс. % Pd, нанесенных совместно из пропиточного раствора, содержащего Pt(NH3)4Cl2 и Pd(NH3)4Cl2.

Пример 14

Катализатор 14 синтезировали аналогично катализатору 9, за исключением того, что этот катализатор содержал 0,5 масс. % Pt и 0,1 масс. % Pd, нанесенных совместно из пропиточного раствора, содержащего Pt(NH3)4Cl2 и Pd(NH3)4Cl2.

Пример 15

Катализатор 15 синтезировали аналогично катализатору 9, за исключением того, что в качестве источника платины использовали Pt(NH3)4(NO3)2. Пример 16

Катализатор 16 синтезировали аналогично катализатору 9, за исключением того, что нанесение Pt провели из пропиточного раствора, содержащего Pt(NH3)2(NO2)2 и NH4OH (при их мольном соотношении 1:10) в 3 последовательные стадии: 1) при комнатной температуре в течение 3 ч; 2) при температуре 95°С в течении 5 ч; 3) при комнатной температуре в течение 12 ч.

Пример 17

Катализатор 17 синтезировали аналогично катализатору 16, за исключением того, что носитель для катализатора содержал 60 масс. % цеолита EU-2, SAR=160 и 40 масс. % оксида алюминия с удельной поверхностью по БЭТ 160 м2/г.

Пример 18

Катализатор 18 синтезировали аналогично катализатору 16, за исключением того, что носитель для катализатора содержит 60 масс. % цеолита EU-2, SAR=160 и 40 масс. % оксида алюминия с удельной поверхностью по БЭТ 80 м2/г.

Пример 19

Катализатор 19 синтезировали аналогично катализатору 16, за исключением того, что катализатор содержит 0,3 масс. % Pt. Пример 20

Катализатор 20 синтезировали аналогично катализатору 16, за исключением того, что катализатор содержит 1,0 масс. % Pt, а нанесение платины проводили в следующих условиях: при комнатной температуре - в течение 6 ч, при температуре 95°С в течении 8 ч, при комнатной температуре в течение 18 ч.

Пример 21

Катализатор 21 синтезировали аналогично катализатору 16, за исключением того, что прокаленный носитель до нанесения платины был модифицирован магнием путем контактирования с 0,1 М раствором Mg(NO3)2 при температуре 95°С в течение 5 ч. Модифицированный носитель просушен при ступенчатом подъеме температуры (60, 80, 120°С) и выдержке при каждой температуре в течение 2 ч и прокален в течение 10 ч при температуре 540°С. На модифицированный носитель нанесена платина аналогично способу, описанному в примере 16.

Пример 22

Катализатор 22 синтезировали аналогично катализатору 21 за исключением того, что при модифицировании носителя до нанесения платины 0,1 М раствор Mg(NO3)2 был заменен на 0,1 М раствор Ва(NO3)2.

Пример 23

Катализатор 23 синтезировали аналогично катализатору 21 за исключением того, что при модифицировании носителя до нанесения платины 0,1 М раствор Mg(NO3)2 был заменен на 0,01 М раствор SrCl2.

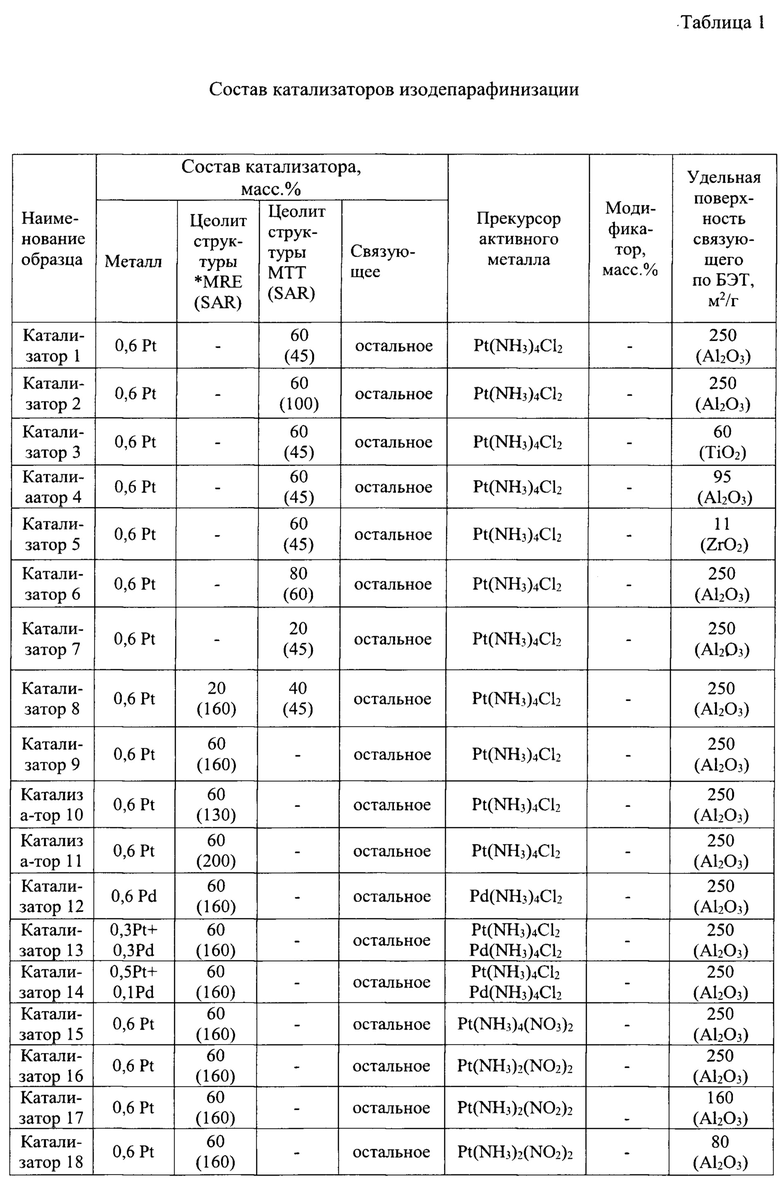

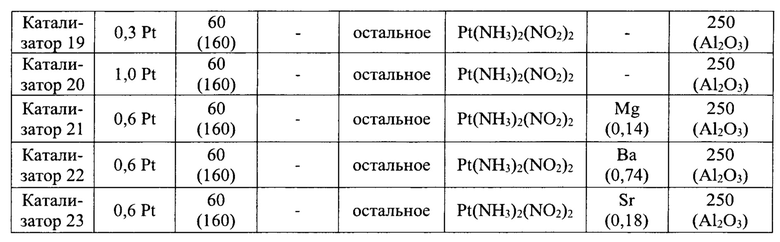

Состав синтезированных катализаторов представлен в таблице 1.

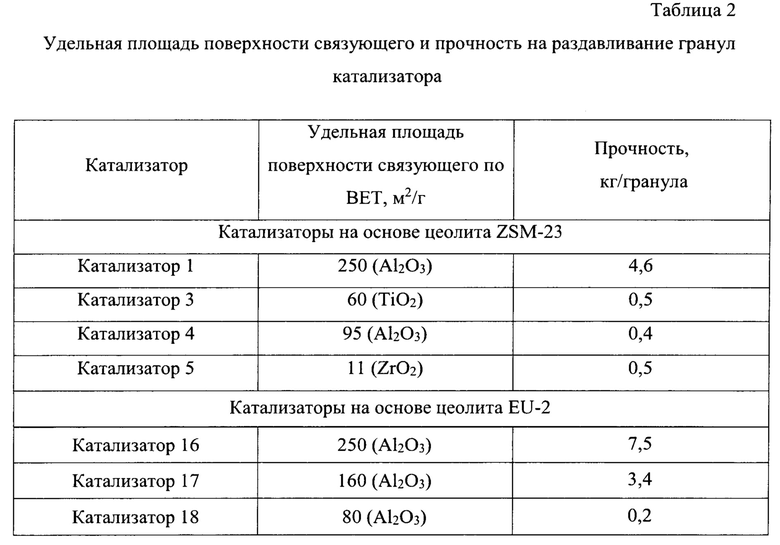

Прочностные характеристики катализаторов со связующим с разной удельной площадью поверхности приведены в таблице 2.

Механическую прочность гранул катализаторов на раздавливание между двумя параллельными пластинами определяли с использованием универсальной настольной испытательной машины для определения механических и физических свойств материалов. Приведенные данные свидетельствуют о том, что использование связующего с высокой удельной площадью поверхности 250 м2/г способствует получению более прочных гранул катализатора по сравнению со связующими с меньшей площадью поверхности.

Испытания катализаторов.

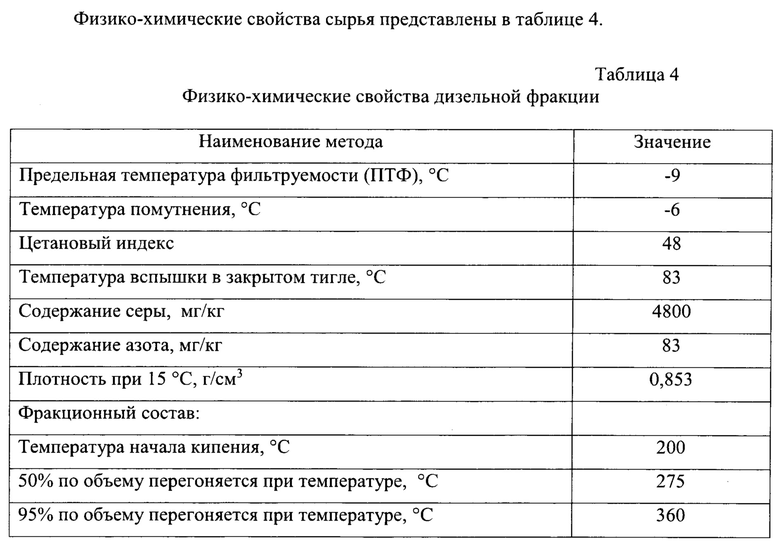

В двух последовательных проточных реакторах проводили процессы гидроочистки и изодепарафинизации прямогонной дизельной фракции без промежуточного разделения газожидкостной смеси или очистки водородсодержащего газа (ВСГ). В первом реакторе был загружен коммерческий катализатор гидроочистки, во втором - испытываемый образец катализатора изодепарафинизации.

Условия проведения совмещенного процесса гидроочистки и изодепарафинизации прямогонной дизельной фракции представлены в таблице 3.

Перед началом работ катализатор изодепарафинизации был восстановлен в токе водорода при атмосферном давлении при ступенчатом подъеме температуры до 250 и 400°С с выдержкой на каждой ступени в течение 1 и 3 ч, соответственно.

Продукты изодепарафинизации стабилизировали для удаления легких продуктов при давлении 2 кПа и температуре 40°С в течении 0,5 ч.

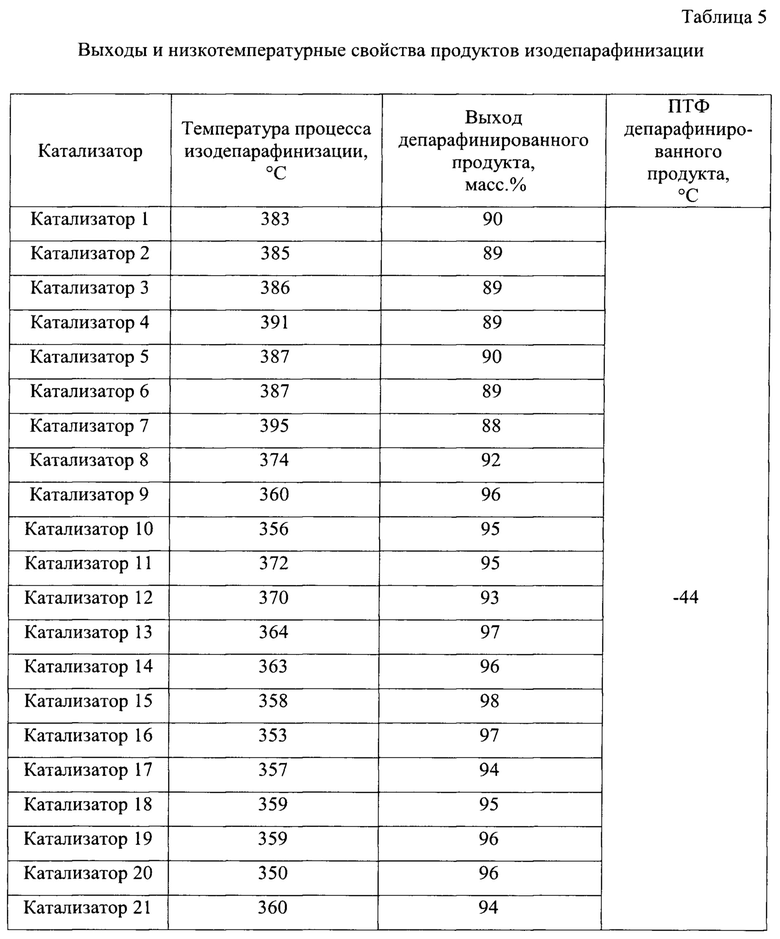

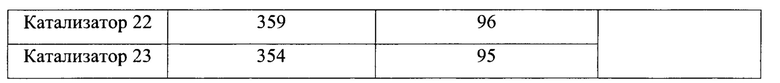

Данные по выходам и низкотемпературным свойствам полученных депарафинированных продуктов представлены в таблице 5.

Как видно из представленных данных, использование в качестве связующего оксида алюминия с высокой удельной площадью поверхности 250 м2/г, позволило повысить активность катализаторов изодепарафинизации (снизить рабочую температуру процесса) и выход депарафинированного продукта при обеспечении высокой прочности их гранул.

Содержание ароматических углеводородов в продуктах изодепарафинизации дизельной фракции представлено в таблице 6.

Из представленных данных следует, что использование в качестве источника платины Pt(NH3)2(NO2)2 (катализатор 16) так же способствует повышению активности катализатора изодепарафинизации (снижению рабочей температуры процесса) при сохранении высокого выхода целевого продукта и улучшению его гидрирующих свойств (снижению содержания ароматических углеводородов). Снижению содержания ароматических углеводородов в получаемых продуктах способствовало и введение в катализатор изодепарафинизации палладия, дополнительно к платине (катализатор 13).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для изодепарафинизации дизельных фракций нефти | 2020 |

|

RU2734969C1 |

| Катализатор изодепарафинизации углеводородного сырья и способ его получения | 2021 |

|

RU2764599C1 |

| Катализатор изодепарафинизации углеводородного сырья С10+ для получения низкозастывающих масел и дизельных топлив и способ получения низкозастывающих масел и топлив с его использованием | 2016 |

|

RU2627770C1 |

| Катализатор гидроизодепарафинизации дизельных фракций для получения низкозастывающего дизельного топлива и способ получения низкозастывающего дизельного топлива с его использованием | 2023 |

|

RU2826904C1 |

| Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 200 мг/кг | 2021 |

|

RU2758847C1 |

| Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 100 мг/кг | 2021 |

|

RU2758846C1 |

| КАТАЛИЗАТОР ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2560157C1 |

| Способ получения базового масла | 2021 |

|

RU2781062C1 |

| КАТАЛИЗАТОР ИЗОДЕПАРАФИНИЗАЦИИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2320407C1 |

| Катализатор изодепарафинизации дизельных фракций | 2023 |

|

RU2827816C1 |

Изобретение относится к способу получения катализатора изодепарафинизации дизельных фракций для использования в каталитической системе, состоящей из катализаторов гидроочистки и изодепарафинизации. Способ включает приготовление формованного цеолитсодержащего носителя катализатора на основе смеси кислотного компонента - цеолита структуры *MRE, представляющего собой EU-2 и/или цеолита структуры МТТ, представляющего собой ZSM-23, и оксида алюминия с удельной площадью поверхности по БЭТ не менее 250 м2/г, при этом смесь увлажняют, пептизируют, вводят пластификатор, формуют, сушат и прокаливают, затем на полученный носитель наносят активный металл из пропиточного раствора, после окончания пропитки катализатор сушат, просушенный катализатор прокаливают. Также изобретение относится к катализатору изодепарафинизации дизельных фракций для использования в каталитической системе. Технический результат заключается в повышении активности катализатора изодепарафинизации при использовании газосырьевой смеси с содержанием серы до 5000 мг/кг, выхода целевых депарафинированных продуктов, а также повышении прочности гранул катализатора. 2 н. 9 з п. ф-лы, 6 табл., 23 пр.

I. Способ получения катализатора изодепарафинизации дизельных фракций для использования в каталитической системе, состоящей из катализаторов гидроочистки и изодепарафинизации, включающий приготовление формованного цеолитсодержащего носителя катализатора на основе смеси кислотного компонента - цеолита структуры *MRE, представляющего собой EU-2, и/или цеолита структуры МТТ, представляющего собой ZSM-23, и оксида алюминия с удельной площадью поверхности по БЭТ не менее 250 м2/г, при этом смесь увлажняют, пептизируют, вводят пластификатор, формуют, сушат и прокаливают, затем на полученный носитель наносят активный металл из пропиточного раствора, после окончания пропитки катализатор сушат, просушенный катализатор прокаливают.

2. Способ по п. 1, отличающийся тем, что цеолит EU-2 выбирают из образцов, имеющих мольное отношение SiO2:Al2O3=130÷200.

3. Способ по п. 1, отличающийся тем, что цеолит ZSM-23 выбирают из образцов, имеющих мольное отношение SiO2:Al2O3=45÷100.

4. Способ по п. 1, отличающийся тем, что используют смесь ZSM-23 и EU-2 в массовом соотношении 2:1.

5. Способ по п. 1, отличающийся тем, что в качестве активного металла используют платину и/или палладий.

6. Способ по п. 1, отличающийся тем, что используют пропиточный раствор, содержащий Pt(NH3)4Cl2, или Pt(NH3)4(NO3)2, или Pt(NH3)2(NO2)2, и/или Pd(NH3)4Cl2.

7. Способ по п. 1, отличающийся тем, что прокаливают носитель при температуре 400-600°С в течение 5-20 ч.

8. Способ по п. 1, отличающийся тем, что активный металл из пропиточного раствора наносят при комнатной температуре с выдержкой в течение 17-18 ч или при комнатной температуре в течение не менее 3 ч, при температуре 80-95°С в течение не менее 5 ч, затем при комнатной температуре в течение не менее 12 ч.

9. Способ по п. 1, отличающийся тем, что прокаливают катализатор при температуре 400-450°С в течение 2-3 ч.

10. Способ по п. 1, отличающийся тем, что на прокаленный носитель до нанесения платины наносят модификатор, выбранный из: Mg, Ba, Sr.

11. Катализатор изодепарафинизации дизельных фракций для использования в каталитической системе, состоящей из катализаторов гидроочистки и изодепарафинизации, характеризующийся тем, что он получен способом по любому из пп. 1-10.

| US 8377286 B2, 19.02.2013 | |||

| Катализатор изодепарафинизации углеводородного сырья С10+ для получения низкозастывающих масел и дизельных топлив и способ получения низкозастывающих масел и топлив с его использованием | 2016 |

|

RU2627770C1 |

| US 20180187102 A1, 05.07.2018 | |||

| US 20160145511 A1, 26.05.2016 | |||

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ЦЕОЛИТА EU-2 С ДИОКСИДТИТАНОВЫМ СВЯЗУЮЩИМ И СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ТАКОЙ КОМПОЗИЦИИ | 2013 |

|

RU2625792C2 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ И КАТАЛИЗАТОР ДЛЯ ЕЕ ПРОВЕДЕНИЯ | 2009 |

|

RU2501843C2 |

Авторы

Даты

2020-12-25—Публикация

2020-01-24—Подача