Область применения изобретения

Настоящее изобретение относится к каталитическому изделию, применяемому для очистки выбросов отработавшего газа из бензиновых двигателей.

Предпосылки создания изобретения

Двигатели внутреннего сгорания производят отработавшие газы, содержащие различные загрязняющие вещества, включая углеводороды (HC), монооксид углерода (CO) и оксиды азота («NOx»). Системы управления токсичностью выбросов, в том числе катализаторы выхлопных газов, широко используют для сокращения объема таких загрязняющих веществ, выбрасываемых в атмосферу. Наиболее часто применяемым для бензиновых двигателей катализатором является тройной катализатор (three way catalist; TWC). Катализаторы TWC выполняют три основные функции: (1) окисление CO; (2) окисление несгоревших углеводородов; и (3) восстановление NOx до N2.

В большинстве каталитических нейтрализаторов в качестве активного участка каталитической конверсии широко используют металлы платиновой группы (PGM; platinum group metal) (например, Pt, Pd и Rh) с другими неорганическими соединениями, например, смешанным оксидом алюминия и церия-циркония для носителей-подложек. Материал PGM, образованный в виде наночастиц, является основной частью каталитических реакций и поддерживает более высокую дисперсию наночастиц PGM в условиях старения (особенно в жестких условиях выдерживания), является основной задачей для улучшения характеристик TWC. Одним из подходов для улучшения термостабильности наночастиц PGM (например, см. Miura et al., SAE Technical Paper 2015-01-1005) является применение наночастиц с контролируемым размером, а не распределенных по размеру частиц, которые обычно образуются при пропитке солей PGM. Эффективный размер наночастицы должен в значительной степени зависеть от условий применения, например, температурного напряжения во время выдерживания, концентрации материала PGM в покрытии из пористого оксида и т.п.

С другой стороны, для ожидаемой в будущем стратегии бензинового двигателя, сосредоточенной на гибридной или турбонагнетательной системе с электроприводом, которая будет обеспечивать отработавшие газы с низкой температурой, основной проблемой при разработке TWC будет технология регулирования эффективных размеров наночастиц PGM с учетом этих условий применения. Настоящее изобретение удовлетворяет эти потребности уменьшения выбросов загрязняющих веществ в условиях низкотемпературных применений TWC посредством использования наночастиц материала PGM выбранного эффективного размера.

Изложение сущности изобретения

Один аспект настоящего изобретения относится к композиции каталитического нейтрализатора TWC, содержащей наночастицы металла платиновой группы (PGM), причем наночастицы PGM имеют средний размер частиц от около 1 нм до около 20 нм со стандартным отклонением (SD) не более 1 нм.

Один аспект настоящего изобретения относится к каталитическому изделию для очистки отработавшего газа, содержащему: подложку; и первую каталитическую область на подложке; причем первая каталитическая область содержит первый компонент металла платиновой группы (PGM), причем первый компонент PGM содержит наночастицы PGM, причем наночастицы PGM имеют средний размер частиц от около 1 нм до около 20 нм со стандартным отклонением (SD) не более 1 нм.

Изобретение также включает в себя выпускную систему для двигателей внутреннего сгорания, которая содержит компонент тройного катализатора изобретения.

Изобретение также включает в себя очистку отработавшего газа из двигателя внутреннего сгорания, в частности, для очистки отработавшего газа из бензинового двигателя. Способ включает в себя приведение отработавшего газа в контакт с компонентом тройного катализатора изобретения.

Краткое описание графических материалов

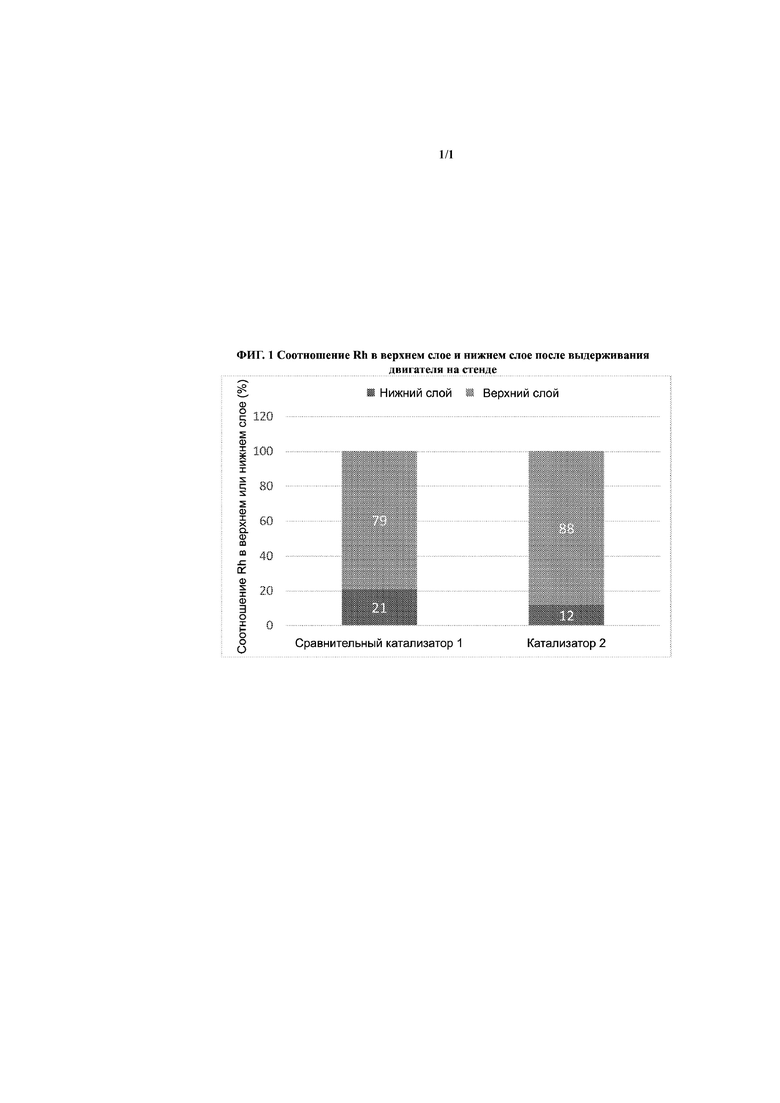

На фиг. 1 представлено соотношение Rh в верхнем слое и нижнем слое в двухслойном катализаторе TWC после выдерживания двигателя на стенде.

Подробное описание изобретения

Настоящее изобретение относится к каталитической очистке отработавших газов сгорания, например, газов, производимых бензиновыми двигателями или другими двигателями, а также к соответствующим каталитическим изделиям и системам. В частности, изобретение относится к одновременному удалению NOx, CO и HC из автомобильной выпускной системы. Авторы изобретения открыли эффективный средний размер и распределение материала PGM для применения в TWC для уменьшения выбросов NOx, CO и HC за счет эффективного подавления спекания материала PGM во время выдерживания. Способы согласно настоящему изобретению могут позволить потенциально сократить количество PGM и снизить затраты на катализатор.

Один аспект настоящего изобретения относится к композиции каталитического нейтрализатора TWC, содержащей наночастицы металла платиновой группы (PGM), причем наночастицы PGM имеют средний размер частиц от около 1 нм до около 20 нм со стандартным отклонением (SD) не более 1 нм.

Наночастицы PGM композиции каталитического нейтрализатора TWC могут представлять собой Pd, Rh или Pt. В некоторых вариантах осуществления наночастицы PGM представляют собой Rh или Pd. В дополнительных вариантах осуществления наночастицы PGM представляют собой Rh.

Наночастицы PGM в композиции каталитического нейтрализатора TWC могут иметь средний размер частиц от около 2 до около 15 нм или от около 3 нм до около 10 нм.

В альтернативном варианте осуществления наночастицы PGM композиции каталитического нейтрализатора TWC могут иметь средний размер частиц не более около 15 нм или не более около 10 нм.

Композиция каталитического нейтрализатора TWC может содержать до 20 мас.% наночастиц PGM. Предпочтительно, композиция каталитического нейтрализатора TWC может содержать 0,05-10 мас.%, более предпочтительно 0,2-5 мас.% наночастиц PGM.

Композиция каталитического нейтрализатора TWC может дополнительно содержать другой компонент PGM.

Композиция каталитического нейтрализатора TWC может дополнительно содержать неорганический оксид, кислород-аккумулирующий материал (OSC; oxygen storage capacity) и/или компонент щелочного или щелочноземельного металла.

Неорганический оксид предпочтительно представляет собой оксид элементов групп 2, 3, 4, 5, 13 и 14. Неорганический оксид предпочтительно выбирают из группы, состоящей из оксидов алюминия, магния, лантана, кремния, неодима, празеодима, иттрия, оксидов титана, ниобия, тантала, оксидов молибдена, оксидов вольфрама и их смешанных оксидов или композитных оксидов. Более предпочтительно, неорганический оксид предпочтительно выбирают из группы, состоящей из оксидов алюминия, магния, кремния, лантана, неодима, празеодима, иттрия и их смешанных оксидов или их композитных оксидов. Особенно предпочтительно, неорганический оксид представляет собой алюминий, композитный оксид лантана/алюминия или композитный оксид магния/алюминия. Один особенно предпочтительный неорганический оксид представляет собой композитный оксид лантана/алюминия. Неорганический оксид может представлять собой материал подложки для наночастиц PGM и/или для щелочного или щелочноземельного металла.

Неорганические оксиды предпочтительно имеют площадь свежей поверхности более 80 м2/г и объемы пор в диапазоне от 0,1 до 4 мл/г. Особенно предпочтительными являются неорганические оксиды с высокой площадью поверхности, имеющие площадь поверхности более 100 м2/г, например, оксид алюминия с высокой площадью поверхности. Другие предпочтительные неорганические оксиды включают в себя композитные оксиды лантана/алюминия, необязательно дополнительно содержащие церий-содержащий компонент, например, оксид церия. В таких случаях оксид церия может присутствовать на поверхности композитного оксида лантана/алюминия, например, в виде покрытия.

Материал OSC предпочтительно выбран из группы, состоящей из оксида церия, оксида циркония, смешанного оксида церия-циркония и смешанного оксида алюминия-церия-циркония. Материал OSC более предпочтительно содержит смешанный оксид церия-циркония. Смешанный оксид церия-циркония может дополнительно содержать некоторые допирующие добавки, такие как La, Nd, Y, Pr и т.д.

Смешанный оксид церия-циркония может иметь молярное соотношение циркония и церия по меньшей мере 50:50, предпочтительно более 60:40, более предпочтительно более 75:25. Кроме того, материал OSC может выступать в качестве материала подложки для наночастиц PGM. В некоторых вариантах осуществления наночастицы PGM наносят на материал OSC и неорганический оксид.

Материал OSC (например, смешанный оксид церия-циркония) может составлять 10-90 мас.%, предпочтительно 25-75 мас.%, более предпочтительно 35-65 мас.% в расчете на общую массу композиции каталитического нейтрализатора TWC.

Материал OSC и неорганический оксид могут иметь массовое соотношение не более 10:1, предпочтительно не более 8:1 или 5:1, более предпочтительно не более 4:1 или 3:1, наиболее предпочтительно не более 2:1.

В альтернативном варианте осуществления материал OSC и неорганический оксид могут иметь массовое соотношение от 10:1 до 1:10, предпочтительно от 8:1 до 1:8 или от 5:1 до 1:5; более предпочтительно от 4:1 до 1:4 или от 3:1 до 1:3; и наиболее предпочтительно от 2:1 до 1:2.

В некоторых вариантах осуществления на материал OSC может быть осажден щелочной или щелочноземельный металл. В альтернативном или дополнительном варианте осуществления щелочной или щелочноземельный металл может быть осажден на неорганический оксид. Т.е. в некоторых вариантах осуществления щелочной или щелочноземельный металл может быть осажден и на материал OSC, и на неорганический оксид, т.е. может присутствовать на обоих материалах.

Предпочтительно, щелочной или щелочноземельный металл наносят/осаждают на неорганический оксид (например, оксид алюминия). В дополнительном или в альтернативном варианте осуществления, находясь в контакте с неорганическим оксидом, щелочной или щелочноземельный металл может находиться в контакте с материалом OSC, а также наночастицами PGM.

Щелочной или щелочноземельный металл предпочтительно представляет собой барий или стронций. Предпочтительно барий или стронций, при наличии, присутствует в количестве от 0,1 до 15 массовых процентов, и более предпочтительно от 3 до 10 массовых процентов в расчете на общую массу композиции каталитического нейтрализатора TWC.

Предпочтительно барий присутствует в виде композитного материала BaCO3. Такой материал может быть получен любым способом, известным в данной области, например, путем пропитки по влагоемкости или сушки распылением.

Как показано в примере 1, наночастицы PGM (например, Rh) могут иметь средний размер частиц менее 40 нм после выдерживания при 950°C в течение 20 часов. Наночастицы PGM могут иметь средний размер частиц не более 35, 30, 25 или 20 нм после выдерживания при 950°C в течение 20 часов. Спекание эффективно подавляется для наночастиц Rh, которые являются первоначально стабильными, по сравнению с традиционными пропитанными соединениями Rh. Уменьшение размера Rh после выдерживания означает увеличение числа активных центров, а затем улучшение характеристик TWC происходит за счет промотированного каталитического превращения CO, HC и NOx.

Один аспект настоящего изобретения относится к каталитическому изделию для очистки отработавшего газа, содержащему: подложку; и первую каталитическую область на подложке; причем первая каталитическая область содержит первый компонент металла платиновой группы (PGM), причем первый компонент PGM содержит наночастицы PGM, причем наночастицы PGM имеют средний размер частиц от около 1 нм до около 20 нм со стандартным отклонением (SD) не более 1 нм.

Наночастицы PGM могут представлять собой Pd, Rh или Pt. В некоторых вариантах осуществления наночастицы PGM представляют собой Rh или Pd. В дополнительных вариантах осуществления наночастицы PGM представляют собой Rh.

Наночастицы PGM могут иметь средний размер частиц от около 2 нм до около 15 нм или от около 3 нм до около 10 нм.

В альтернативном варианте осуществления наночастицы PGM могут иметь средний размер частиц не более около 15 нм или не более около 10 нм.

Первая каталитическая область может содержать до 350 г/фут3 наночастиц PGM. Предпочтительно, первая каталитическая область может содержать 10-300 г/фут3, более предпочтительно 25-150 г/фут3 наночастиц PGM.

Первая каталитическая область может дополнительно содержать первый неорганический оксид, первый кислород-аккумулирующий материал (OSC) и/или компонент первого щелочного или щелочноземельного металла.

Общая нагрузка покрытия из пористого оксида на первую каталитическую область может составлять от 0,1 до 5 г/дюйм3. Предпочтительно общая нагрузка покрытия из пористого оксида на первую каталитическую область составляет от 0,5 г/дюйм3 до 3,5 г/дюйм3, наиболее предпочтительно общая нагрузка покрытия из пористого оксида на первую каталитическую область составляет от 1 г/дюйм3 до 2,5 г/дюйм3.

Первый неорганический оксид предпочтительно представляет собой оксид элементов групп 2, 3, 4, 5, 13 и 14. Первый неорганический оксид предпочтительно выбирают из группы, состоящей из оксидов алюминия, магния, лантана, кремния, неодима, празеодима, иттрия, оксидов титана, ниобия, оксидов тантала, оксидов молибдена, оксидов вольфрама и их смешанных оксидов или композитных оксидов. Более предпочтительно, первый неорганический оксид предпочтительно выбирают из группы, состоящей из оксидов алюминия, магния, кремния, лантана, неодима, празеодима, иттрия и их смешанных оксидов или их композитных оксидов. Особенно предпочтительно, первый неорганический оксид представляет собой алюминий, композитный оксид лантана/алюминия или композитный оксид магния/алюминия. Один особенно предпочтительный первый неорганический оксид представляет собой композитный оксид лантана/алюминия. Первый неорганический оксид может представлять собой материал подложки для наночастиц PGM и/или для первого щелочного или щелочноземельного металла.

Первые неорганические оксиды предпочтительно имеют площадь свежей поверхности более 80 м2/г и объемы пор в диапазоне от 0,1 мл/г до 4 мл/г. Особенно предпочтительными являются неорганические оксиды с высокой площадью поверхности, имеющие площадь поверхности более 100 м2/г, например, оксид алюминия с высокой площадью поверхности. Другие предпочтительные первые неорганические оксиды включают в себя композитные оксиды лантана/алюминия, необязательно дополнительно содержащие церий-содержащий компонент, например, оксид церия. В таких случаях оксид церия может присутствовать на поверхности композитного оксида лантана/алюминия, например, в виде покрытия.

Первый материал OSC предпочтительно выбран из группы, состоящей из оксида церия, оксида циркония, смешанного оксида церия-циркония и смешанного оксида алюминия-церия-циркония. Первый материал OSC более предпочтительно содержит смешанный оксид церия-циркония. Смешанный оксид церия-циркония может дополнительно содержать некоторые допирующие добавки, такие как La, Nd, Y, Pr и т.д.

Смешанный оксид церия-циркония может иметь молярное соотношение циркония и церия по меньшей мере 50:50, предпочтительно более 60:40, более предпочтительно более 75:25. Кроме того, первый материал OSC может выступать в качестве материала подложки для наночастиц PGM. В некоторых вариантах осуществления наночастицы PGM наносят на первый материал OSC и первый неорганический оксид.

Первый материал OSC (например, смешанный оксид церия-циркония) может составлять 10-90 мас.%, предпочтительно 25-75 мас.%, более предпочтительно 35-65 мас.% в расчете на общую нагрузку покрытия из пористого оксида на первую каталитическую область.

Нагрузка первого материала OSC в первой каталитической области может составлять менее 1,5 г/дюйм3. В некоторых вариантах осуществления нагрузка первого материала OSC в первой каталитической области составляет не более 1,2 г/дюйм3, 1,0 г/дюйм3, 0,9 г/дюйм3, 0,8 г/дюйм3, 0,7 г/дюйм3 или 0,6 г/дюйм3.

Первый материал OSC и первый неорганический оксид могут иметь массовое соотношение не более 10:1, предпочтительно не более 8:1 или 5:1, более предпочтительно не более 4:1 или 3:1, наиболее предпочтительно не более 2:1.

В альтернативном варианте осуществления первый материал OSC и первый неорганический оксид могут иметь массовое соотношение от 10:1 до 1:10, предпочтительно от 8:1 до 1:8 или от 5:1 до 1:5; более предпочтительно от 4:1 до 1:4 или от 3:1 до 1:3; и наиболее предпочтительно от 2:1 до 1:2.

В некоторых вариантах осуществления первый щелочной или щелочноземельный металл может быть осажден на первый материал OSC. В альтернативном или дополнительном варианте осуществления первый щелочной или щелочноземельный металл может быть осажден на первый неорганический оксид. То есть в некоторых вариантах осуществления первый щелочной или

щелочноземельный металл может быть осажден и на первый материал OSC, и на первый неорганический оксид, т.е. может присутствовать на обоих материалах.

Предпочтительно первый щелочной или щелочноземельный металл наносят/осаждают на первый неорганический оксид (например, оксид алюминия). В дополнительном или в альтернативном варианте осуществления, находясь в контакте с первым неорганическим оксидом, первый щелочной или щелочноземельный металл может находиться в контакте с первым материалом OSC, а также наночастицами PGM.

Первый щелочной или щелочноземельный металл предпочтительно представляет собой барий или стронций. Предпочтительно, барий или стронций, в случае присутствия, присутствует в количестве от 0,1 массового процента до 15 массовых процентов и более предпочтительно от 3 массовых процентов до 10 массовых процентов в расчете на общую нагрузку покрытия из пористого оксида на первую каталитическую область.

Предпочтительно барий присутствует в виде композитного материала BaCO3. Такой материал может быть получен любым способом, известным в данной области, например, путем пропитки по влагоемкости или сушки распылением.

Первый компонент PGM может дополнительно содержать другой PGM. Другой PGM может быть выбран из группы, состоящей из платины, палладия, родия и их смеси.

В других вариантах осуществления первая каталитическая область может в основном не содержать PGM, отличных от наночастиц PGM. В дополнительных вариантах осуществления первая каталитическая область может по существу не содержать PGM, отличных от наночастиц PGM.

Каталитическое изделие может дополнительно содержать вторую каталитическую область.

Вторая каталитическая область может дополнительно содержать второй компонент PGM, второй кислород-аккумулирующий материал (OSC), второй компонент щелочного или щелочноземельного металла и/или второй неорганический оксид.

Второй компонент PGM может быть выбран из группы, состоящей из палладия, платины, родия и их смеси. В некоторых вариантах осуществления второй компонент PGM может представлять собой Pd в случае, когда наночастицы PGM представляют собой Rh. Второй компонент PGM может представлять собой Rh в случае, когда наночастицы PGM представляют собой Pd.

Вторая каталитическая область может содержать до 350 г/фут3 второго компонента PGM. Предпочтительно, вторая каталитическая область может содержать 10-300 г/фут3, более предпочтительно 25-150 г/фут3 второго компонента PGM.

Общая нагрузка покрытия из пористого оксида на вторую каталитическую область может составлять от 0,1 до 5 г/дюйм3. Предпочтительно, общая нагрузка покрытия из пористого оксида на вторую каталитическую область составляет от 0,5 г/дюйм3 до 3,5 г/дюйм3, наиболее предпочтительно общая нагрузка покрытия из пористого оксида на вторую каталитическую область составляет от 1 г/дюйм3 до 2,5 г/дюйм3.

Второй неорганический оксид предпочтительно представляет собой оксид элементов групп 2, 3, 4, 5, 13 и 14. Второй неорганический оксид предпочтительно выбирают из группы, состоящей из оксидов алюминия, магния, лантана, кремния, неодима, празеодима, иттрия, оксидов титана, ниобия, тантала, оксидов молибдена, оксидов вольфрама и их смешанных оксидов или композитных оксидов. Более предпочтительно, второй неорганический оксид выбирают из группы, состоящей из оксидов алюминия, магния, кремния, лантана, неодима, празеодима, иттрия и их смешанных оксидов или композитных оксидов. Особенно предпочтительно второй неорганический оксид представляет собой оксид алюминия, композитный оксид лантана/алюминия или композитный оксид магния/алюминия. Один особенно предпочтительный второй неорганический оксид представляет собой композитный оксид лантана/алюминия. Второй неорганический оксид может представлять собой материал подложки для второго компонента PGM и/или для второго щелочного или щелочноземельного металла.

Вторые неорганические оксиды предпочтительно имеют площадь свежей поверхности более 80 м2/г и объемы пор в диапазоне от 0,1 мл/г до 4 мл/г. Особенно предпочтительными являются неорганические оксиды с высокой площадью поверхности, имеющие площадь поверхности более 100 м2/г, например, оксид алюминия с высокой площадью поверхности. Другие предпочтительные вторые неорганические оксиды включают в себя композитные оксиды лантана/алюминия, необязательно дополнительно содержащие церий-содержащий компонент, например, церий. В таких случаях оксид церия может присутствовать на поверхности композитного оксида лантана/алюминия, например, в виде покрытия.

Второй материал OSC предпочтительно выбран из группы, состоящей из оксида церия, оксида циркония, смешанного оксида церия-циркония и смешанного оксида алюминия-церия-циркония. Второй материал OSC более предпочтительно содержит смешанный оксид церия-циркония. Смешанный оксид церия-циркония может дополнительно содержать некоторые допирующие добавки, такие как La, Nd, Y, Pr и т.д.

Смешанный оксид церия-циркония может иметь молярное соотношение циркония и церия по меньшей мере 50:50, предпочтительно более 60:40, более предпочтительно более 75:25. Кроме того, второй материал OSC может выступать в качестве материала подложки для второго компонента PGM. В некоторых вариантах осуществления второй компонент PGM наносят на второй материал OSC и второй неорганический оксид.

Второй материал OSC (например, смешанный оксид церия-циркония) может составлять 10-90 мас.%, предпочтительно 25-75 мас.%, более предпочтительно 35-65 мас.% в расчете на общую нагрузку покрытия из пористого оксида на вторую каталитическую область.

Нагрузка второго материала OSC во второй каталитической области может составлять менее 1,5 г/дюйм3. В некоторых вариантах осуществления нагрузка второго материала OSC во второй каталитической области составляет не более 1,2 г/дюйм3, 1,0 г/дюйм3, 0,9 г/дюйм3, 0,8 г/дюйм3, 0,7 г/дюйм3 или 0,6 г/дюйм3.

Второй материал OSC и второй неорганический оксид могут иметь массовое соотношение не более 10:1, предпочтительно не более 8:1 или 5:1, более предпочтительно не более 4:1 или 3:1, наиболее предпочтительно не более 2:1.

В альтернативном варианте осуществления второй материал OSC и второй неорганический оксид могут иметь массовое соотношение от 10:1 до 1:10, предпочтительно от 8:1 до 1:8 или от 5:1 до 1:5; более предпочтительно от 4:1 до 1:4 или от 3:1 до 1:3; и наиболее предпочтительно от 2:1 до 1:2.

В некоторых вариантах осуществления второй щелочной или щелочноземельный металл может быть осажден на второй материал OSC. В альтернативном или дополнительном варианте осуществления второй щелочной или щелочноземельный металл может быть осажден на второй неорганический оксид. То есть в некоторых вариантах осуществления второй щелочной или щелочноземельный металл может быть осажден и на второй материал OSC, и на второй неорганический оксид, т.е. может присутствовать на обоих материалах.

Предпочтительно, второй щелочной или щелочноземельный металл наносят/осаждают на второй неорганический оксид (например, оксид алюминия). В дополнительном или в альтернативном варианте осуществления, находясь в контакте со вторым неорганическим оксидом, второй щелочной или щелочноземельный металл может находиться в контакте со вторым материалом OSC, а также вторым компонентом PGM.

Второй щелочной или щелочноземельный металл предпочтительно представляет собой барий или стронций. Предпочтительно, барий или стронций, в случае присутствия, присутствует в количестве от 0,1 массового процента до 15 массовых процентов и более предпочтительно от 3 массовых процентов до 10 массовых процентов бария в расчете на общую нагрузку покрытия из пористого оксида на вторую каталитическую область.

Предпочтительно барий присутствует в виде композитного материала BaCO3. Такой материал может быть получен любым способом, известным в данной области, например, путем пропитки по влагоемкости или сушки распылением.

В некоторых вариантах осуществления первый компонент PGM и второй компонент PGM имеют массовое соотношение от 60:1 до 1:60. Предпочтительно, первый компонент PGM и второй компонент PGM имеют массовое соотношение от 30:1 до 1:30. Более предпочтительно, первый компонент PGM и второй компонент PGM имеют массовое соотношение от 20:1 до 1:20. Наиболее предпочтительно, первый компонент PGM и второй компонент PGM имеют массовое соотношение от 15:1 до 1:15.

Каталитическое изделие изобретения может содержать дополнительные компоненты, известные специалисту в данной области техники. Например, композиции изобретения могут дополнительно содержать по меньшей мере одно связующее вещество и/или по меньшей мере одно поверхностно-активное вещество. При наличии связующего вещества предпочтительными являются диспергируемые связующие вещества на основе оксида алюминия.

Предпочтительно подложка представляет собой проточный монолит или бензиновый фильтр для улавливания частиц с проточными стенками. Более предпочтительно подложка представляет проточный монолит.

Проточная монолитная подложка имеет первую грань и вторую грань, образующие между собой продольное направление. Проточная монолитная подложка имеет множество каналов, проходящих между первой гранью и второй гранью. Множество каналов проходят в продольном направлении и обеспечивают множество внутренних поверхностей (например, поверхностей стенок, образующих каждый канал). Каждый из множества каналов имеет отверстие на первой грани и отверстие на второй грани. Для предотвращения путаницы отметим, что проточная монолитная подложка не является фильтром с проточными стенками.

Первая грань, как правило, находится на впускном конце подложки, а вторая грань находится на выпускном конце подложки.

Каналы могут иметь постоянную ширину, и каждое множество каналов может иметь равномерную ширину канала.

Предпочтительно в пределах плоскости, перпендикулярной продольному направлению, монолитная подложка имеет от 100 до 900 каналов на квадратный дюйм, предпочтительно от 300 до 750 каналов на квадратный дюйм. Например, на первой поверхности плотность открытых первых каналов и закрытых вторых каналов составляет от 300 до 750 каналов на квадратный дюйм. Поперечные сечения каналов могут иметь прямоугольную, квадратную, круглую, овальную, треугольную, шестиугольную или другие многоугольные формы.

Монолитная подложка выступает в качестве основы, на которой удерживается каталитический материал. Подходящие материалы для формирования монолитной подложки включают в себя керамоподобные материалы, такие как кордиерит, карбид кремния, нитрид кремния, оксид циркония, муллит, сподумен, оксид алюминия-кремния-магния или силикат циркония или пористый тугоплавкий металл. Такие материалы и их применение для изготовления пористых монолитных подложек хорошо известны в данной области техники.

Следует отметить, что проточная монолитная подложка, описанная в настоящем документе, представляет собой один компонент (т.е. одну плитку). Тем не менее при формировании системы очистки выбросов используемый монолит может быть сформирован путем склеивания друг с другом множества каналов или путем склеивания друг с другом множества монолитов меньшего размера, как описано в настоящем документе. Такие способы хорошо известны в данной области техники, как и подходящие корпуса и конфигурации системы очистки выбросов.

В вариантах осуществления, в которых каталитическое изделие по настоящему изобретению содержит керамическую подложку, керамическая подложка может быть изготовлена из любого подходящего огнеупорного материала, например, оксида алюминия, диоксида кремния, оксида титана, оксида церия, оксида циркония, оксида магния, цеолитов, нитрида кремния, карбида кремния, силикатов циркония, силикатов магния, алюмосиликатов и металлоалюмосиликатов (таких как кордиерит и сподумен) или смеси или смеси оксидов любых двух или более из них. Наиболее предпочтительны кордиерит, алюмосиликат магния и карбид кремния.

В вариантах осуществления, в которых каталитическое изделие по настоящему изобретению содержит металлическую подложку, металлическая подложка может быть изготовлена из любого подходящего металла, и, в частности, из термостойких металлов и металлических сплавов, таких как титан и нержавеющая сталь, а также из ферритовых сплавов, содержащих железо, никель, хром и/или алюминий в дополнение к другим примесям металлов.

В некоторых вариантах осуществления первую каталитическую область наносят/осаждают непосредственно на подложку. В дополнительных вариантах осуществления вторую каталитическую область наносят/осаждают на первую каталитическую область.

В других вариантах осуществления вторую каталитическую область наносят/осаждают непосредственно на подложку. В дополнительных вариантах осуществления первую каталитическую область наносят/осаждают на вторую каталитическую область.

Как показано в примере 1, наночастицы PGM (например, Rh) могут иметь средний размер частиц менее 40 нм после выдерживания при 950°C в течение 20 часов. Наночастицы PGM могут иметь средний размер частиц не более 35, 30, 25 или 20 нм после выдерживания при 950°C в течение 20 часов.

Кроме того, авторы изобретения неожиданно обнаружили, что миграция Rh происходит меньше даже после выдерживания каталитического изделия при 950°C в течение 20 часов по сравнению с традиционным каталитическим нейтрализатором TWC. Как правило, в двухслойной установке Rh, вероятно, будет мигрировать из одного слоя в другой слой после выдерживания при 950°C (как показано на фиг. 1, сравнительный катализатор 1). Однако как показано на фиг. 1, катализатор 2 по настоящей заявке продемонстрировал миграцию Rh менее 15% после выдерживания при 950°C в течение 20 часов. Миграция Rh в другой слой вызывает нежелательное взаимодействие с другим материалом PGM (например, Pd) или материалами подложек (например, CeO2) для деактивации исходных характеристик Rh. Таким образом, меньшая миграция Rh при использовании наночастиц также обеспечивает преимущество с точки зрения сохранения более высоких характеристик TWC.

В вариантах осуществления, в которых каталитическое изделие содержит первую каталитическую область и вторую каталитическую область, после выдерживания при 950°C в течение 20 часов во второй каталитической области может присутствовать менее 18% наночастиц PGM. В некоторых вариантах осуществления после выдерживания при 950°C в течение 20 часов во второй каталитической области может присутствовать не более 16%, 15% или 14% наночастиц PGM.

Другой аспект настоящего описания относится к способу очистки отработавшего газа автомобиля, содержащего NOx, CO и HC, с применением описанного в настоящем документе каталитического изделия. Каталитические нейтрализаторы с TWC, полученные в соответствии с настоящим изобретением, демонстрируют улучшенную или сопоставимую каталитическую эффективность по сравнению с традиционным TWC (см., например, пример 3 и таблицу 4).

Другой аспект настоящего описания относится к системе очистки отработавшего газа автомобиля, содержащей описанное в настоящем документе каталитическое изделие в сочетании с каналом для пропускания отработавшего газа через систему.

Определения

Термин «покрытие из пористого оксида» хорошо известен в данной области и относится к прикрепленному покрытию, которое обычно наносят на субстрат во время изготовления катализатора.

В настоящем документе сокращение PGM обозначает «металл платиновой группы». Термин «металл платиновой группы» по существу относится к металлу, выбранному из группы, состоящей из Ru, Rh, Pd, Os, Ir и Pt, предпочтительно металлу, выбранному из группы, состоящей из Ru, Rh, Pd, Ir и Pt. В общем случае термин PGM предпочтительно относится к металлу, выбранному из группы, состоящей из Rh, Pt и Pd.

Используемый в настоящем документе термин «смешанный оксид» по существу относится к смеси оксидов в одной фазе, как традиционно известно в данной области техники. Используемый в настоящем документе термин «композитный оксид» по существу относится к композиции оксидов, имеющих более одной фазы, как традиционно известно в данной области техники.

Выражение «состоит по существу» в настоящем документе ограничивает объем признака посредством включения в него указанных материалов и любых других материалов или стадий, которые не оказывают существенного влияния на основные характеристики такого признака, например, незначительные примеси. Выражение «состоит по существу из» включает в себя выражение «состоит из».

Выражение «в основном не содержит», используемое в настоящем документе со ссылкой на материал, как правило, в контексте содержимого области, слоя или зоны означает, что данный материал применяется в небольшом количестве, таком как ≤ 5 мас.%, предпочтительно ≤ 2 мас.%, более предпочтительно ≤ 1 мас.%. Выражение «в основном не содержит» включает в себя выражение «не содержит».

Выражение «по существу не содержит», используемое в настоящем документе со ссылкой на материал, как правило, в контексте содержимого области, слоя или зоны означает, что данный материал применяют в следовом количестве, таком как ≤ 1 мас.%, предпочтительно ≤ 0,5 мас.%, более предпочтительно ≤ 0,1 мас.%. Выражение «по существу не содержит» включает в себя выражение «не содержит».

Любая ссылка на какое-либо количество, в частности на общее количество допирующей добавки, выраженное в мас.%, в настоящем документе относится к массе материала подложки или его огнеупорному оксиду металла.

Используемый в настоящем документе термин «нагрузка» относится к мере, измеряемой в г/фут3 в пересчете на массу металла.

Представленные ниже примеры только иллюстрируют изобретение. Специалистам в данной области будет очевидно множество вариантов, которые находятся в пределах сущности изобретения и объема формулы изобретения.

Примеры

Материалы

Если не указано иное, все материалы имеются в продаже и были получены от известных поставщиков.

Катализатор 1 (сравнительный)

Катализатор 1 представляет собой тройной (Pd-Rh) катализатор с двухслойной структурой. Нижний слой состоит из Pd, нанесенного на покрытие из пористого оксида, состоящего из первого смешанного оксида CeZr, La-стабилизированного оксида алюминия с 4 мас.% промотором Ba. Нагрузка покрытия из пористого оксида в нижнем слое составляла около 1,6 г/дюйм3, причем нагрузка Pd составляла 140 г/фут3. Верхний слой состоит из Rh, нанесенного на покрытие из пористого оксида, состоящего из второго смешанного оксида CeZr, La-стабилизированного оксида алюминия. Нагрузка покрытия из пористого оксида в верхнем слое составляла около 1,0 г/дюйм3, причем нагрузка Rh составляла 24 г/фут3. Общая нагрузка покрытия из пористого оксида в катализаторе 1 составляла около 2,6 г/дюйм3.

Катализатор 2

В соответствии с настоящим изобретением был приготовлен катализатор 2. Нижний слой состоит из Pd, нанесенного на покрытие из пористого оксида, состоящего из первого смешанного оксида CeZr, La-стабилизированного оксида алюминия с 4 мас.% промотором Ba. Нагрузка покрытия из пористого оксида в нижнем слое составляла около 1,6 г/дюйм3, причем нагрузка Pd составляла 140 г/фут3. Верхний слой состоит из наночастиц Rh (коллоидных наночастиц Rh со средним размером частиц 3,10 нм и SD 0,92 нм), нанесенных на покрытие из пористого оксида, состоящего из второго смешанного оксида CeZr, La-стабилизированного оксида алюминия. Нагрузка покрытия из пористого оксида в верхнем слое составляла около 1,0 г/дюйм3, причем нагрузка Rh составляла 24 г/фут3. Общая нагрузка покрытия из пористого оксида в катализаторе 2 составляла около 2,6 г/дюйм3.

Экспериментальные результаты

Пример 1

Сравнительный катализатор 1 и катализаторы 2 подвергали выдерживанию на стенде в течение 20 часов с циклами выдерживания с отсечкой подачи топлива с использованием рядного четырехцилиндрового бензинового двигателя без наддува объемом 1,8 л при максимальной температуре 950°C. Средний размер частиц Rh в катализаторах после выдерживания на стенде анализировали методом просвечивающей электронной микроскопии.

Таблица 1. Размер частиц Rh после выдерживания на стенде

Как показано в таблице 1, частицы Rh в катализаторе 2 имеют значительно меньшее и более узкое распределение по размерам по сравнению с катализатором 1.

Пример 2

Дисперсию Rh, используемую в порошках покрытия из пористого оксида катализатора в верхнем слое сравнительного катализатора 1 и катализатора 2, анализировали методом CO-импульсов до/после гидротермического выдерживания при 1050°C в течение 4 часов при следующих условиях с использованием окислительной атмосферы и газов восстановительной атмосферы, которые имеют композиции, представленные в таблице 2.

Таблица 2. Композиция газа для выдерживания в гидротермических окислительно-восстановительных условиях

Таблица 3. Дисперсия Rh до/после выдерживания в гидротермических окислительно-восстановительных условиях

Как показано в таблице 3, хотя дисперсия Rh в покрытии из пористого оксида в верхнем слое для сравнительного катализатора 1 выше, чем для катализатора 2 до выдерживания, дисперсия для катализатора 2 выше, чем для сравнительного катализатора 1 после выдерживания.

Пример 3

Сравнительный катализатор 1 и катализаторы 2 подвергали выдерживанию на стенде в течение 20 часов с циклами выдерживания с отсечкой подачи топлива с использованием рядного четырехцилиндрового бензинового двигателя без наддува объемом 1,8 л при максимальной температуре 950°C. Выбросы осуществлялись коммерческим транспортным средством с объемом двигателя 1,5 литра. Выбросы измеряли до и после применения катализатора.

Таблица 4. Анализ эффективности катализаторов по данным анализа выбросов загрязняющих веществ с использованием пробоотборных мешков

Как показано в таблице 2, катализатор 2 продемонстрировал повышенную эффективность снижения выбросов HC, NMHC и NOx, при этом сохранялась сопоставимая эффективность снижения выбросов CO по сравнению со сравнительным катализатором 1.

Изобретение относится к композиции каталитического нейтрализатора TWC, каталитическому изделию для очистки отработавшего газа, системе очистки выбросов, способу очистки отработавшего газа. Композиция каталитического нейтрализатора TWC содержит наночастицы металла платиновой группы (PGM). При этом наночастицы PGM имеют средний размер частиц от 1 нм до 20 нм со стандартным отклонением (SD) не более 1 нм. Технический результат изобретения заключается в уменьшении выбросов загрязняющих веществ в условиях низкотемпературных применений TWC посредством использования наночастиц материала PGM выбранного эффективного размера. 4 н. и 11 з.п. ф-лы, 1 ил., 4 табл., 3 пр.

1. Композиция каталитического нейтрализатора TWC, содержащая наночастицы металла платиновой группы (PGM), причем наночастицы PGM имеют средний размер частиц от 1 нм до 20 нм со стандартным отклонением (SD) не более 1 нм.

2. Композиция каталитического нейтрализатора TWC по п. 1, в которой наночастицы PGM имеют средний размер частиц от 2 нм до 15 нм.

3. Композиция каталитического нейтрализатора TWC по п. 1 или 2, в которой наночастицы PGM представляют собой Rh или Pd.

4. Композиция каталитического катализатора TWC по любому из предшествующих пунктов, в которой наночастицы PGM имеют средний размер частиц менее 40 нм после выдерживания при 950°C в течение 20 часов.

5. Каталитическое изделие для очистки отработавшего газа, содержащее:

подложку; и

первую каталитическую область на подложке;

причем первая каталитическая область содержит первый компонент металла платиновой группы (PGM), причем первый компонент PGM содержит наночастицы PGM, причем наночастицы PGM имеют средний размер частиц от 1 нм до 20 нм со стандартным отклонением (SD) не более 1 нм.

6. Каталитическое изделие по п. 5, в котором наночастицы PGM имеют средний размер частиц от 2 нм до 15 нм.

7. Каталитическое изделие по п. 6, в котором наночастицы PGM представляют собой Rh или Pd.

8. Каталитическое изделие по любому из пп. 5-7, дополнительно содержащее вторую каталитическую область.

9. Каталитическое изделие по п. 8, в котором вторая каталитическая область содержит второй компонент PGM.

10. Каталитическое изделие по п. 9, в котором второй компонент PGM выбирают из группы, состоящей из палладия, платины, родия и их смеси.

11. Каталитическое изделие по п. 9 или 10, в котором второй компонент PGM представляет собой Pd в случае, когда наночастицы PGM представляют собой Rh; или второй компонент PGM представляет собой Rh в случае, когда наночастицы PGM представляют собой Pd.

12. Каталитическое изделие по любому из пп. 5-11, в котором наночастицы PGM имеют средний размер частиц менее 40 нм после выдерживания при 950°C в течение 20 часов.

13. Каталитическое изделие по любому из пп. 8-11, в котором менее 20% наночастиц PGM присутствует во второй каталитической области после выдерживания при 950°C в течение 20 часов.

14. Система очистки выбросов для очистки потока отработавших газов сгорания, содержащая каталитическое изделие по любому из пп. 5-13.

15. Способ очистки отработавшего газа из двигателя внутреннего сгорания, включающий в себя приведение отработавшего газа в контакт с каталитическим изделием по любому из пп. 5-13.

| US 20140205523 A1, 24.07.2014 | |||

| Устройство для очистки воздуха от пыли | 1983 |

|

SU1242686A1 |

| СВАРОЧНЫЙ ЭЛЕКТРОДВСЕСОЮЗНАЯ11яТЁг1ГШ-]1Щ^Г-||Д(?| | 0 |

|

SU304095A1 |

| WO 2016094399 A1, 16.06.2016 | |||

| MASAHIDE MIURA et al., Development of Advanced Three-Way Catalyst with Improved NOx Conversion, SAE International, 2015 | |||

| КАТАЛИЗАТОРЫ ДЛЯ УМЕНЬШЕНИЯ ВЫБРОСОВ АММИАКА С ВЫХЛОПНЫМИ ГАЗАМИ ОТ СЖИГАНИЯ БОГАТОЙ ТОПЛИВНОЙ СМЕСИ | 2012 |

|

RU2593293C2 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ, СПОСОБ РЕГЕНЕРАЦИИ ТАКОГО КАТАЛИЗАТОРА, А ТАКЖЕ УСТРОЙСТВО И СПОСОБ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ПРИ ИСПОЛЬЗОВАНИИ ДАННОГО КАТАЛИЗАТОРА | 2006 |

|

RU2395341C1 |

Авторы

Даты

2022-11-07—Публикация

2019-07-26—Подача