Настоящее изобретение относится, в основном, к области катализаторов тройной конверсии и их применению в системах обработки выхлопных газов для снижения содержания углеводородов, монооксида углерода и оксидов азота.

Разработаны различные катализаторы для очистки выхлопного газа, испускаемого из двигателей внутреннего сгорания, посредством снижения содержания вредных компонентов, содержащихся в выхлопном газе, таких как углеводороды (НС), оксиды азота (NOx) и монооксид углерода (СО).

Указанные катализаторы обычно являются частью системы обработки выхлопных газов, которая может дополнительно содержать каталитические конвертеры, устройства выделения паров топлива, очищающие устройства (например, углеводорода, серы и т.п.), пылепоглощающие фильтры, уловители, адсорберы, абсорберы, нетепловые плазменные реакторы и т.п., а также комбинации, содержащие по меньшей мере один из упомянутых выше устройств. Каждое из этих устройств отдельно или в комбинации можно рассматривать относительно их способности понижать концентрацию любого одного из вредных компонентов в потоке выхлопного газа при различных условиях.

Каталитические конвертеры, например, представляют собой один тип устройства контроля выхлопного выброса, применяемого вместе с системой обработки выхлопного газа, и включают один или более каталитических материалов, расположенных на подложке. Состав каталитических материалов, состав подложки и способ, с помощью которого каталитический материал наносят на подложку, служат средством позволяющим отличать одни каталитические конвертеры от других.

Например, каталитические композиты каталитических конвертеров часто содержат металл платиновой группы (PGM), диспергированный на одном или более носителях на основе жаропрочного оксида металла. В основном, эти каталитические композиты известны для их применения в обработке потока выхлопного газа двигателя внутреннего сгорания для снижения газообразных загрязнений оксидов азота (NOx), углеводородов (НС) и монооксида азота (СО). Эти каталитические композиты называются катализаторами тройной конверсии (TWC). В основном, указанные каталитические композиты формируют на субстратах на основе керамических или металлических подложек (таких как проточная ячеистая монолитная подложка, которая в этом документе описана ниже), на которых располагают одну или более каталитических покровных композиций.

Например, палладий (Pd) обычно вводят пропиткой в носитель на основе жаропрочного оксида металла, такого как оксид алюминия. Каталитические композиты TWC, использующие оксид алюминия с нанесенным Pd, часто применяют в обработке выбросов выхлопных газов из бензинового и дизельного двигателей внутреннего сгорания. Однако эти носители страдают от недостатка гидротермической стабильности.

Так как регулирование выбросов становится более строгим, существует постоянная необходимость в разработке каталитических композитов с улучшенными каталитическими характеристиками и стабильностью.

Настоящее изобретение предоставляет каталитическую композицию тройной конверсии (TWC), подходящую по меньшей мере для частичной конверсии газообразных углеводородов (НС), монооксида углерода (СО) и оксидов азота (NOx). Каталитическая композиция TWC включает компонент PGM, которым пропитан пористый носитель на основе жаропрочного оксида, и может при необходимости включать такой же компонент PGM, которым пропитан компонент накопления кислорода (OSC). В отличие от пористых носителей на основе жаропрочного оксида, применяемых в настоящее время в каталитических композициях TWC, пористый носитель на основе жаропрочного оксида согласно изобретению проявляет пористость, равную по меньшей мере 80%, общий объем проникновения, равный по меньшей мере 1,8 мл/г, и средний радиус пор в интервале от около 250  до около 5000

до около 5000  Именно комбинация этих свойств (т.е., высокая пористость, высокий объем проникновения и средний радиус пор) вносит вклад в эффективную каталитическую конверсию НС, СО и NOx в случае применения каталитической композиции TWC согласно изобретению. Кроме того, также наблюдались улучшенные физические свойства таких каталитических композиций TWC, которые включают гидротермическую стабильность, дисперсию PGM и массоперенос.

Именно комбинация этих свойств (т.е., высокая пористость, высокий объем проникновения и средний радиус пор) вносит вклад в эффективную каталитическую конверсию НС, СО и NOx в случае применения каталитической композиции TWC согласно изобретению. Кроме того, также наблюдались улучшенные физические свойства таких каталитических композиций TWC, которые включают гидротермическую стабильность, дисперсию PGM и массоперенос.

Один объект изобретения направлен на каталитическую композицию, содержащую компонент металла платиновой группы, которым пропитан пористый носитель на основе жаропрочного оксида, причем пористый носитель на основе жаропрочного оксида имеет средний радиус пор в интервале от около 250  до около 5000

до около 5000  общий объем проникновения составляет по меньшей мере около 1,8 мл/г и общую пористость, составляющую по меньшей мере около 80% в расчете на общий объем.

общий объем проникновения составляет по меньшей мере около 1,8 мл/г и общую пористость, составляющую по меньшей мере около 80% в расчете на общий объем.

В некоторых вариантах выполнения пористый носитель на основе жаропрочного оксида имеет общую площадь пор, равную по меньшей мере около 50 м2/г (например, измеренную ртутной порозиметрией).

В некоторых вариантах выполнения металл платиновой группы вводят пропиткой в компонент накопления кислорода. В другом варианте выполнения компонентом металла платиновой группы является палладий. В одном варианте выполнения пористым носителем из жаропрочного металла является оксид алюминия. В определенных вариантах выполнения носитель из оксида алюминия можно модифицировать или стабилизировать дополнительными оксидами металлов, такими как оксиды La, Mg, Ва, Sr, Zr, Ti, Si, Се, Mn, Nd, Pr, Sm, Nb, W, Mo, Fe, или их комбинации.

В некоторых вариантах выполнения компонентом металла платиновой группы является комбинация палладия и платины, причем платина присутствует в интервале от около 10 масс. % до около 80 масс. % от всего компонента металла платиновой группы. Например, в некоторых вариантах выполнения платина присутствует в интервале от около 20 масс. % до около 60 масс. % от всего компонента металла платиновой группы.

В некоторых вариантах выполнения пористый носитель на основе жаропрочного оксида содержит по меньшей мере 90% масс. оксида алюминия в расчете на общую массу пористого носителя на основе жаропрочного оксида. В некоторых вариантах выполнения пористый носитель на основе жаропрочного оксида содержит стабилизированный оксид алюминия.

В другом варианте выполнения компонент накопления кислорода содержит оксид церия. В одном варианте выполнения компонентом накопления кислорода является композит оксида церия-оксида циркония. В другом варианте выполнения композит оксида церия-оксида циркония содержит по меньшей мере 10 масс. % оксида церия в расчете на общую массу компонента накопления кислорода.

Другой объект изобретения направлен на каталитическое изделие, содержащее подложку катализатора, имеющую множество каналов, приспособленных для течения газа, причем каждый канал имеет покрытие, диспергированное в нем, причем покрытие содержит каталитическую композицию согласно настоящему изобретению. В одном варианте выполнения подложкой катализатора является металлическая или керамическая ячеистая структура. В другом варианте выполнения ячеистая структура включает фильтрующую подложку с проточными стенками или проточную подложку.

В другом варианте выполнения каталитическая композиция нанесена на подложку с дозировкой, равной по меньшей мере около 1,0 г/дюйм3.

В некоторых вариантах выполнения покрытие содержит первый слой, содержащий первый каталитический компонент в форме каталитической композиции согласно любому из предшествующих пунктов, при необходимости в комбинации с дополнительным каталитическим компонентом, выбранным из группы, состоящей из второго PGM компонента, введенного пропиткой во второй носитель на основе жаропрочного оксида, оксида основного металла или их комбинацию, и второй слой, содержащий родий, нанесенный пропиткой на третий носитель на основе жаропрочного оксида. В некоторых вариантах выполнения по меньшей мере один слой содержит дозировку PGM компонента, введенного пропиткой в пористый компонент на основе жаропрочного оксида, в интервале от около 0,25 до около 1,5 г/дюйм3. В некоторых вариантах выполнения в первом каталитическом компоненте PGM компонентом является палладий, и пористый носитель на основе жаропрочного оксида включает оксид алюминия. В другом варианте выполнения второй слой дополнительно содержит PGM компонент, нанесенный пропиткой на OSC.

В некоторых вариантах выполнения по меньшей мере один из первого и второго слоев зонируют на вышележащую по потоку зону и нижележащую по потоку зону. В некоторых вариантах выполнения нижележащая по потоку зона содержит один или более из оксида основного металла и PGM компонента, нанесенный пропиткой на OSC. В другом варианте выполнения общая дозировка PGM на подложке катализатора находится в интервале от 10 до около 200 г/фт3.

Другой объект изобретения направлен на способ понижения уровня содержания СО, НС и NOx в выхлопном газе, включающий приведение в контакт газа с катализатором в течение промежутка времени и при температуре, достаточной для понижения уровня содержания НС, СО и NOx в газе. В одном варианте выполнения уровни содержания СО, НС и NOx, присутствующих в потоке выхлопного газа, понижают по меньшей мере на 50% по сравнению с уровнями содержания СО, НС и NOx в потоке выхлопного газа до контакта с катализатором.

Другой объект изобретения направлен на способ получения каталитического изделия, включающий:

пропитку пористого носителя на основе жаропрочного оксида солью компонента металла платиновой группы с образованием пропитанного металлом платиновой группы (PGM) пористого носителя на основе жаропрочного оксида;

прокаливание пропитанного PGM пористого носителя на основе жаропрочного оксида;

получение суспензии посредством перемешивания пропитанного PGM пористого носителя на основе жаропрочного оксида в водном растворе;

нанесение в виде покрытия суспензии на монолитную подложку (например, такую как металлическая или керамическая ячеистая подложка); и

прокаливание покрытой монолитной подложки с получением каталитического изделия.

В одном варианте выполнения способ дополнительно включает пропитку компонента накопления кислорода солью компонента металла платиновой группы с образованием пропитанного металлом платиновой группы (PGM) компонента накопления кислорода. В одном варианте выполнения пропитанный металлом платиновой группы (PGM) компонент накопления кислорода прокаливали. В другом варианте выполнения PGM представляет собой палладий и носитель на основе жаропрочного оксида включает оксид алюминия.

В одном варианте выполнения PGM представляет собой палладий, такой как варианты выполнения, где общее количество палладия, осажденное на монолитную подложку, составляет от около 10 до около 200 г/фт3. В некоторых вариантах выполнения компонент PGM представляет собой комбинацию Pd и Pt, такую как в массовом отношении от около 20:1 до около 1:1 Pd к Pt. В определенных вариантах выполнения общее количество Pd и Pt, осажденное на монолитную подложку, составляет от около 10 до около 200 г/фт3, и в частных вариантах выполнения Pt представляет около 5-50 масс. % от общего содержания PGM.

PGM на пористом оксиде алюминия может находиться в любом из слоев катализатора, присутствующих на подложке, в количестве, таком как около 0,25-1,5 г/дюйм3. PGM на пористом оксиде алюминия (например, Pd на пористом оксиде алюминия) может располагаться в любой слоистой или зонированной конфигурации, например, когда Pd на пористом оксиде алюминия располагается на передней части покрытой подложки в зонированном каталитическом покрытии. Более того, Pd на пористом оксиде алюминия можно смешивать с другими материалами Pd/пористый носитель, такими как другие жаропрочные оксиды (например, оксид алюминия с более низкой пористостью, Pr-ZrO2, La-ZrO2 и т.п.), нанесенные на Pd или другие компоненты PGM.

В другом варианте выполнения каталитическое изделие располагается вниз по потоку от двигателя внутреннего сгорания. В другом варианте выполнения двигателем внутреннего сгорания является бензиновый или дизельный двигатель.

Для обеспечения понимания вариантов выполнения изобретения ссылка сделана на прилагаемые чертежи, которые при необходимости выполнены в масштабе, и на которых ссылочные номера относятся к компонентам примерных вариантов выполнения изобретения. Чертежи приводятся только для примера, и их не следует интерпретировать как ограничивающие изобретение.

Фиг. 1 представляет собой перспективный вид несущей подложки ячеистого типа, которая может содержать покровную композицию каталитического изделия (т.е., катализатора тройной конверсии (TWC)) в соответствии с настоящим изобретением;

Фиг. 2 представляет собой частичный вид поперечного сечения, увеличенный относительно фиг. 1 и взятый вдоль плоскости, параллельной концевым сторонам несущей подложки фиг. 1, которая показывает увеличенный вид множества протоков течения газа, показанных на фиг. 1, на варианте выполнения, где подложкой является монолитная проточная подложка; и

Фиг. 3 представляет собой вид в разрезе участка, увеличенного относительно фиг. 1, где несущая подложка ячеистого типа на фиг. 1 представляет монолит фильтрующей подложки с проточными стенками.

Фиг. 4 является изображением покрытого стандартного катализатора тройной конверсии (TWC), имеющего комбинацию пропитанного первым PGM (PGM1) носителя на основе жаропрочного оксида (ROS), пропитанного PGM компонента накопления кислорода (OSC), и оксида (оксидов) основных металлов (ВМО) в первом (нижнем) слое и пропитанного вторым PGM (PGM2) ROS во втором (верхнем) слое, где пропитанный первым PGM носитель на основе жаропрочного оксида (ROS) в первом слое не является таким же, что и пропитанный вторым PGM носитель на основе жаропрочного оксида (ROS) во втором слое;

Фиг. 5 является изображением покрытого стандартного катализатора тройной конверсии (TWC), имеющего комбинацию пропитанного первым PGM (PGM1) носителя на основе жаропрочного оксида (ROS), пропитанного PGM компонента накопления кислорода (OSC), и оксида (оксидов) основных металлов (ВМО) в первом (нижнем) слое и комбинацию пропитанного первым PGM (PGM1) ROS и пропитанного вторым PGM (PGM2) ROS во втором (верхнем) слое, где пропитанный первым PGM ROS не является таким же, что и пропитанный вторым PGM ROS;

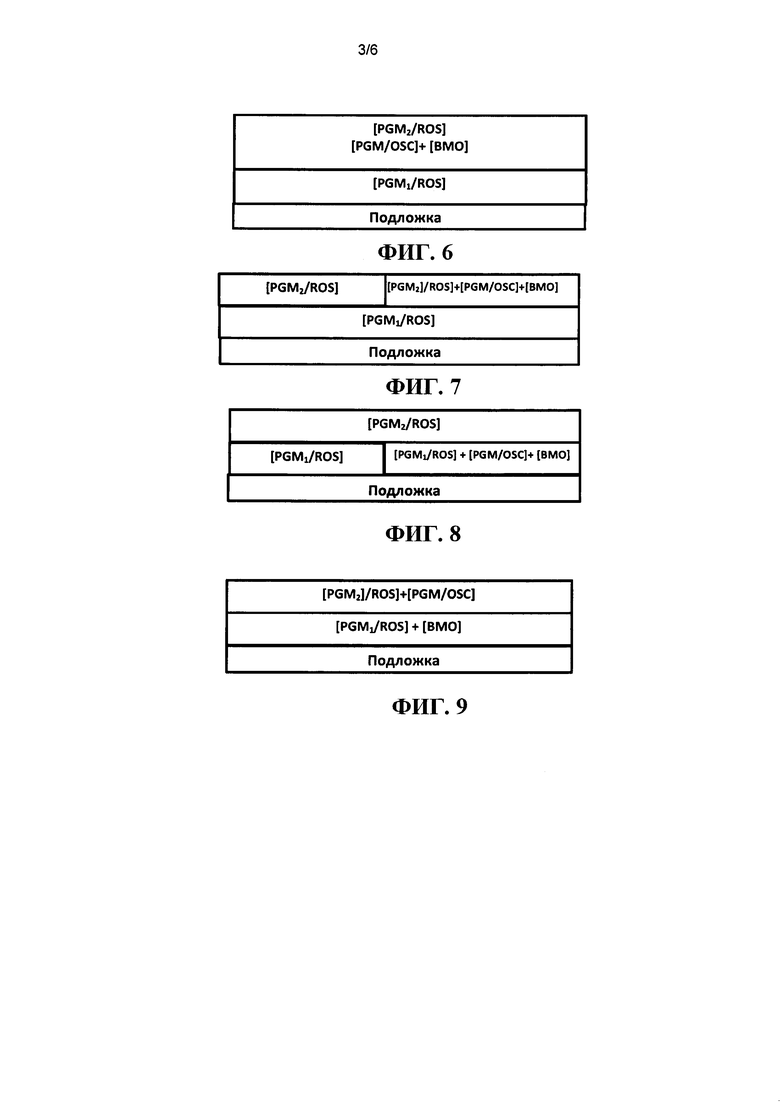

Фиг. 6 является изображением покрытого стандартного катализатора тройной конверсии (TWC), имеющего пропитанный первым PGM (PGM1) носитель на основе жаропрочного оксида (ROS) в первом (нижнем) слое и комбинацию пропитанного вторым PGM (PGM2) ROS, пропитанного PGM OSC и оксида (оксидов) основных металлов во втором (верхнем) слое;

Фиг. 7 является изображением зонированного катализатора тройной конверсии (TWC), имеющего пропитанный первым PGM (PGM1) ROS в первом (нижнем) слое и зонированном втором (верхнем) слое; где пропитанный вторым PGM (PGM2) ROS находится в вышележащей по потоку зоне и комбинация пропитанного вторым PGM (PGM2) ROS, пропитанного PGM OSC и оксида (оксидов) основных металлов (ВМО) находится в нижележащей по потоку зоне;

Фиг. 8 является изображением зонированного катализатора тройной конверсии (TWC), имеющего зонированный первый (нижний) слой пропитанного первым PGM (PGM1) ROS в вышележащей по потоку зоне и комбинацию пропитанного первым PGM (PGM1) ROS, пропитанного PGM OSC и оксида (оксидов) основных металлов (ВМО) в нижележащей по потоку зоне, и второго PGM (PGM2), которым пропитан ROS, во втором (верхнем) слое;

Фиг. 9 является изображением зонированного катализатора тройной конверсии (TWC), имеющего комбинацию пропитанного первым PGM (PGM1) носителя на основе жаропрочного оксида (ROS) и оксида (оксидов) основных металлов (ВМО) в первом (нижнем) слое и комбинацию пропитанного вторым PGM (PGM2) ROS и пропитанного PGM OSC во втором (верхнем) слое;

Фиг. 10 является изображением катализатора тройной конверсии (TWC), имеющего комбинацию пропитанного первым PGM (PGM1) носителя на основе жаропрочного оксида (ROS) и пропитанного PGM компонента накопления кислорода (OSC) в первом (нижнем) слое и комбинацию пропитанного вторым PGM (PGM2) ROS и оксида (оксидов) основных металлов (ВМО) во втором (верхнем) слое;

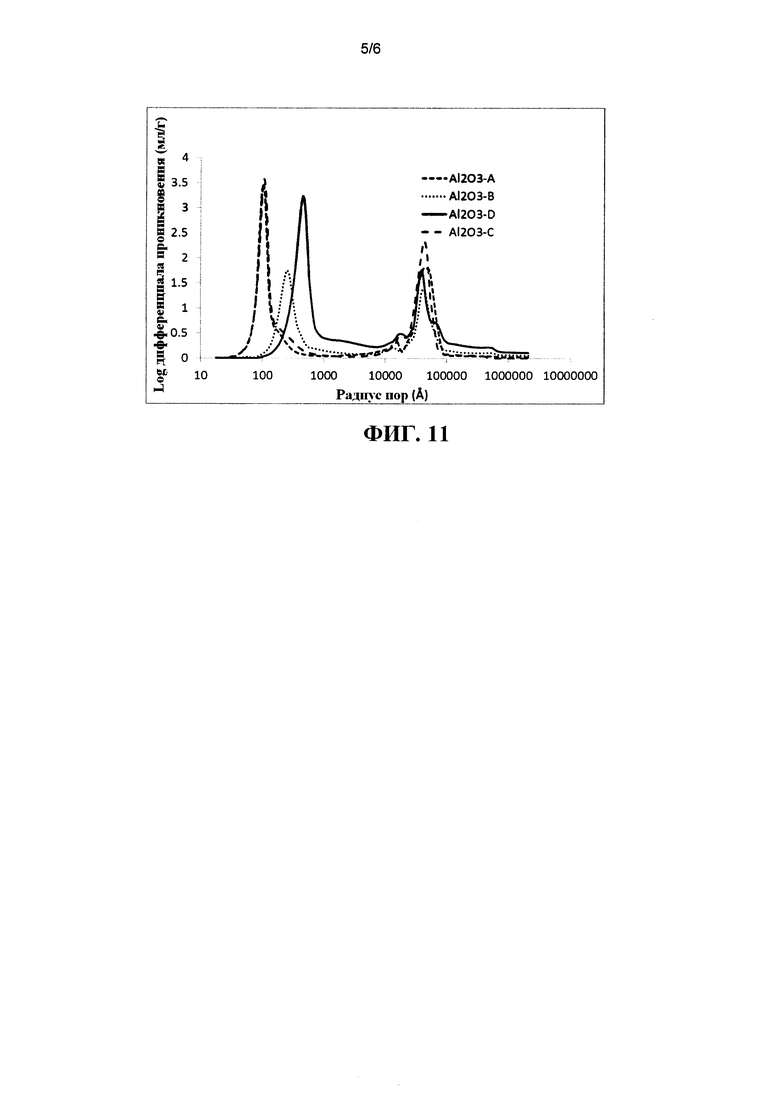

Фиг. 11 представляет собой линейный график, показывающий Log дифференциала объема проникновения (мл/г) как функцию радиуса размера пор (в ангстремах), полученную в результате экспериментов ртутной порометрии; и

Фиг. 12 представляет собой линейный график с фигуры 12, показанный с растяжением по оси х, причем ось х показывает интервал от около 10 до около 10000 ангстрем.

Далее в этом описании настоящее изобретение будет описано более подробно. Однако это изобретение можно выполнить во многих различных формах и его не следует толковать как ограниченное вариантами выполнения, изложенными в этом описании; напротив, эти варианты выполнения предоставлены так, чтобы это раскрытие было исчерпывающим и полным и полностью выражало объем изобретения для специалистов в данной области техники. Как применяется в этом патентном описании и формуле изобретения, формы единственного числа включают объекты множественного числа до тех пор, пока в контексте не указано иначе.

Настоящее изобретение описывает каталитическую композицию тройной конверсии (TWC), подходящую по меньшей мере для частичной конверсии газообразных углеводородов (НС), монооксида углерода (СО) и оксидов азота (NOx). Каталитическая композиция TWC включает компонент PGM, которым пропитан пористый носитель на основе жаропрочного оксида, и может необязательно включать такой же компонент PGM, которым пропитан компонент накопления кислорода. Пористый носитель на основе жаропрочного оксида, применяемый в настоящем изобретении, проявляет пористость, равную по меньшей мере 80%, средний радиус пор в интервале от около 250  до около 1000

до около 1000  и общий объем проникновения, равный по меньшей мере 1,8 мл/г. Хотя многие носители из жаропрочных оксидов можно считать "пористыми", именно комбинация высокой пористости, среднего радиуса пор и высокого объема проникновения таких носителей из жаропрочных оксидов вносит вклад в эффективную каталитическую конверсию НС, СО и NOx. Кроме того, каталитические композиции TWC, включающие такие пористые носители из жаропрочных оксидов, также проявляют улучшенные физические свойства по сравнению с каталитическими композициями TWC, применяемыми в настоящее время, такие как свойства гидротермической стабильности, дисперсии PGM и массопереноса.

и общий объем проникновения, равный по меньшей мере 1,8 мл/г. Хотя многие носители из жаропрочных оксидов можно считать "пористыми", именно комбинация высокой пористости, среднего радиуса пор и высокого объема проникновения таких носителей из жаропрочных оксидов вносит вклад в эффективную каталитическую конверсию НС, СО и NOx. Кроме того, каталитические композиции TWC, включающие такие пористые носители из жаропрочных оксидов, также проявляют улучшенные физические свойства по сравнению с каталитическими композициями TWC, применяемыми в настоящее время, такие как свойства гидротермической стабильности, дисперсии PGM и массопереноса.

Для целей этой заявки следующие термины должны иметь соответствующие значения, изложенные ниже.

Как применяется в этом описании, термин "катализатор" или "каталитическая композиция" относится к материалу, который ускоряет реакцию. Как применяется в этом описании, фраза "каталитическая система" относится к комбинации двух или более катализаторов, например, комбинации первого катализатора и второго катализатора. Каталитическая система может быть в форме покрытия, в котором два катализатора смешаны вместе.

Как применяется в этом описании, термины "вышележащий по потоку" и "нижележащий по потоку" относятся к относительным направлениям согласно течению потока выхлопного газа из двигателя по направлению к выхлопной трубе, причем двигатель находится в вышележащем по потоку местоположении и выхлопная труба и любые изделия для уменьшения загрязнений, такие как фильтры и катализаторы, находятся ниже по потоку от двигателя.

Как применяется в этом описании, термин "поток" в широком смысле относится к любой комбинации текущего газа, который может содержать твердые или жидкие взвешенные частицы. Термин "газообразный поток" или "поток выхлопного газа" означает поток газообразных составляющих, таких как выхлоп двигателя для обедненной топливной смеси, который может содержать захваченные не газообразные компоненты, такие как капли жидкости, твердые частицы и т.п. Поток выхлопного газа двигателя для обедненной топливной смеси в основном дополнительно содержит продукты сгорания, продукты неполного сгорания, оксиды азота, воспламеняющиеся и/или углеродсодержащие взвешенные частицы (сажу) и непрореагировавший кислород и азот.

Как применяется в этом описании, термин "подложка" относится к монолитному материалу, в который помещают каталитическую композицию, в основном в форме покрытия, содержащего множество частиц, содержащих на себе каталитическую композицию. Покрытие образуется посредством получения суспензии, характеризующейся определенным содержанием (например, 30-90 масс. %) твердых веществ частиц в жидкой основе, которую затем наносят на подложку и высушивают с получением слоя пористого оксида типа "washcoat", т.е. покрытия.

Как применяется в этом описании, термин "washcoat" имеет свое обычное значение в области техники тонкого клейкого покрытия каталитического или другого материала, нанесенного на материал подложки, такой как несущий элемент ячеистого типа, который является достаточно пористым для прохождения потока обрабатываемого газа.

Как применяется в этом описании, термин "каталитическое изделие" относится к элементу, который применяется для ускорения желательной реакции. Например, каталитическое изделие может содержать покрытие, содержащее каталитические композиции на подложке. Каталитическое изделие может быть "свежим", что означает, что оно является новым и не подвергалось воздействию тепла или термическому напряжению в течение длительного промежутка времени. "Свежий" может также означать, что катализатор был недавно получен и не подвергался никакому воздействию выхлопных газов. Подобным образом, "состаренное" каталитическое изделие не является новым и подвергалось воздействию выхлопных газов и/или повышенной температуры (т.е., выше чем 500°С) в течение длительного промежутка времени (т.е. более чем 3 часа).

Как применяется в этом описании, термин "пропитанный" или "пропитка" относится к проникновению каталитического материала в пористую структуру материала носителя.

Каталитическая композиция

Каталитическая композиция включает компонент PGM, которым пропитан пористый носитель на основе жаропрочного оксида (ROS). Каталитическая композиция может дополнительно содержать компонент второго PGM, которым пропитан компонент накопления кислорода (OSC) или носитель на основе жаропрочного оксида (ROS). Как применяется в этом описании, "металл платиновой группы" или "PGM" относится к металлам платиновой группы или их оксидам, включая платину (Pt), палладий (Pd), рутений (Ru), родий (Rh), иридий (Ir) и их смеси. В определенных вариантах выполнения компоненты PGM в каждом носителе являются одинаковыми. В некоторых вариантах выполнения компоненты PGM в каждом носителе являются разными. В одном варианте выполнения компонентом PGM, которым пропитан пористый носитель на основе жаропрочного оксида, и компонентом PGM, которым пропитан компонент накопления кислорода, является Pd. В одном или более вариантах выполнения отдельные компоненты PGM содержат комбинацию металлов платиновой группы, например, платину и палладий, в массовом соотношении, таком как от около 0,1:10 до около 10:0,1, предпочтительно от около 0,1:2 до около 1:1. В других вариантах выполнения отдельные компоненты PGM включают платину или палладий. В некоторых вариантах выполнения отдельный компонент PGM включает Rh. Концентрации каждого компонента PGM (например, Pt, Pd, Rh или их комбинации) может варьироваться, но в основном будет составлять от около 0,1 масс. % до около 10 масс. % относительно массы пропитанного пористого носителя на основе жаропрочного оксида или компонента накопления кислорода (например, от около 1 масс. % до около 6 масс. % относительно пропитанного материала носителя).

В некоторых вариантах выполнения каталитическая композиция содержит комбинацию компонента PGM, которым пропитан пористый носитель на основе жаропрочного оксида, и такого же компонента PGM, которым пропитан компонент накопления кислорода так, чтобы количество компонента PGM (например, Pd), которым пропитан компонент на основе жаропрочного оксида, присутствующего в каталитической композиции, находилось в интервале от около 1 до около 10 раз, предпочтительно от около 1 до около 5 раз от массы компонента PGM (например, Pd), которым пропитан компонент накопления кислорода, присутствующий в каталитической композиции.

В некоторых вариантах выполнения каталитическая композиция дополнительно содержит оксид (оксиды) основных металлов (т.е., ВМО), смешанный с пропитанным PGM материалом на основе жаропрочного оксида или пропитанного PGM OSC. Можно применять любой основной металл (металлы), известные в технике, например, BaO, SrO, La2O3, и их комбинации (например, BaO-ZrO2).

Как применяется в этом описании, "пористый жаропрочный оксид" относится к пористому носителю из содержащего металл оксида, проявляющего химическую и физическую стабильность при высоких температурах, таких как температуры, связанные с выхлопами бензинового и дизельного двигателя. Примерные пористые жаропрочные оксиды включают оксид алюминия, оксид кремния, оксид циркония, оксид титана, оксид церия и их физические смеси или химические комбинации, включая активированные атомарным образом комбинации и включая соединения с высокой площадью поверхности или активированные соединения, такие как активированный оксид алюминия. В некоторых вариантах выполнения оксид алюминия модифицируют оксидом (оксидами) щелочного, полуметаллического и/или переходного металла, например, La, Mg, Ва, Sr, Zr, Ti, Si, Се, Mn, Nd, Pr, Sm, Nb, W, Mo, Fe или их комбинациями. В некоторых вариантах выполнения поверхность оксида алюминия сначала модифицируют оксидом (оксидами) металлов, изменяя таким образом каталитические свойства оксида алюминия (например, изменения в доступных каталитических центрах). В некоторых вариантах выполнения количество оксида (оксидов) металлов, применяемого для модификации оксида алюминия, может быть в интервале от около 0,5 масс. % до около 10 масс. % в расчете на количество оксида алюминия. В некоторых вариантах выполнения количество оксида алюминия в таком носителе на основе жаропрочного оксида составляет по меньшей мере 90 масс. % в расчете на общее количество пористого носителя на основе жаропрочного оксида.

В некоторых вариантах выполнения количество жаропрочных оксидов, модифицированных оксидом церия, находится в интервале от около 5 масс. % до около 75 масс. % в расчете на количество материала на основе жаропрочного оксида.

Примерные комбинации оксидов металлов включают оксид алюминия-оксид циркония, оксид церия-оксид циркония, оксид алюминия-оксид церия-оксид циркония, оксид лантана-оксид алюминия, оксид лантана-оксид циркония, оксид лантана-оксид циркония-оксид алюминия, оксид бария-оксид алюминия, оксид бария оксид лантана-оксид алюминия, оксид бария оксид лантана-оксид неодима оксид алюминия и оксид алюминия-оксид церия. В некоторых вариантах выполнения примерные носители на основе жаропрочного оксида для Rh включают оксид алюминия, оксид циркония-оксид алюминия, оксид лантана-оксид циркония, оксид циркония, оксид церия-оксид циркония. Примерные оксиды алюминия включают бомит с крупными порами, оксид гамма-алюминия и оксид дельта/тета-алюминия. Подходящие торговые оксиды алюминия включают активированные оксиды алюминия, такие как оксид гамма-алюминия с высокой насыпной плотностью, оксид гамма-алюминия с низкой или средней насыпной плотностью и крупными порами и бомит и оксид гамма-алюминия с низкой насыпной плотностью и крупными порами, включая стабилизированные оксиды.

В некоторых вариантах выполнения оксид алюминия модифицируют с применением "стабилизатора", такого как оксид (оксиды) щелочного, полуметаллического и/или переходного металла, например, La, Ва, Sr, Zr, Ti, Si, Mg или их комбинации, которые способны увеличивать термическую стабильность немодифицированного оксида алюминия. К сожалению, при нагревании до высоких температур немодифицированного оксида γ-алюминия структура атомов внутри кристаллической решетки разрушается со временем, вызывая уменьшение по существу площади поверхности, и в результате также уменьшается каталитическая активность каталитических композиций, содержащих оксид γ-алюминия. Следовательно, в случае применения стабилизированного оксида алюминия можно использовать предпочтительно до около 40 массовых процентов (масс. %) стабилизатора в расчете на общую массу стабилизированного оксида алюминия, причем предпочтительно от около 2 масс. % до около 30 масс. % стабилизатора и более предпочтительно от около 4 масс. % до около 10 масс. % стабилизатора. Примеры такого компонента на основе оксида алюминия могут включать стабилизированный лантаноидом (La) гамма-оксид алюминия (упоминаемый в этом описании как La γ-оксид алюминия), оксид тета-алюминия (упоминаемый в этом описании как θ-оксид алюминия), стабилизированный барием (Ва) гамма-оксид алюминия (упоминаемый в этом описании как Ва-γ-оксид алюминия), или комбинация, содержащая по меньшей мере один из перечисленных оксидов алюминия.

Как упомянуто ранее, каждый пористый носитель на основе жаропрочного оксида может иметь пористость, связанную с ним. Как применяется в этом описании, пористость представляет собой отношение объема пор (например, общего объема, занятого порами в компоненте) к общему объему, занимаемому компонентом. Как таковая, пористость относится к плотности материала. Пористость компонента также систематизируют согласно размеру отдельных пор, ограниченных внутри компонента. Как применяется в этом описании, поры включают отверстия и/или протоки внутри частицы. Так как радиус поры может быть нерегулярным (например, изменяемым и неоднородным), радиус пор может отражать среднюю площадь поперечного сечения поры, которую определяют на поверхности компонента, в котором присутствует пора. В некоторых вариантах выполнения пористым носителем на основе жаропрочного оксида с крупными порами является окись алюминия, например, оксид алюминия.

Классификации согласно ИЮПАК на основе размера пор включают компоненты микро-, мезо- и макропористости. Микропористый компонент имеет поры диаметром менее чем около 20 ангстрем  Мезопористый компонент имеет поры диаметром от около 20

Мезопористый компонент имеет поры диаметром от около 20  и 500

и 500  Макропористый компонент имеет поры диаметром более чем около 500

Макропористый компонент имеет поры диаметром более чем около 500  В некоторых вариантах выполнения пористый носитель на основе жаропрочного оксида является макропористой.

В некоторых вариантах выполнения пористый носитель на основе жаропрочного оксида является макропористой.

В некоторых вариантах выполнения пористый носитель на основе жаропрочного оксида имеет поры со средним радиусом пор в интервале от около 250 до около 5000  предпочтительно от около 300 до около 5000

предпочтительно от около 300 до около 5000  более предпочтительно от около 300 до около 1000

более предпочтительно от около 300 до около 1000  где по меньшей мере 40% общего объема пор пористого носителя на основе жаропрочного оксида с крупными порами связано с порами такого среднего радиуса пор. Предпочтительно более или равное около 50%, более предпочтительно более или равное около 80% объема пор пористого носителя на основе жаропрочного оксида связаны с порами, имеющими средний радиус от около 250

где по меньшей мере 40% общего объема пор пористого носителя на основе жаропрочного оксида с крупными порами связано с порами такого среднего радиуса пор. Предпочтительно более или равное около 50%, более предпочтительно более или равное около 80% объема пор пористого носителя на основе жаропрочного оксида связаны с порами, имеющими средний радиус от около 250  до около 5000

до около 5000  Более предпочтительно, более или равное около 40%, предпочтительно более или равное около 50%, более предпочтительно более или равное около 80% объема пор связано с порами, имеющими средний радиус от около 300

Более предпочтительно, более или равное около 40%, предпочтительно более или равное около 50%, более предпочтительно более или равное около 80% объема пор связано с порами, имеющими средний радиус от около 300  до около 5000

до около 5000  Еще более предпочтительно, более или равное около 40%, предпочтительно более или равное около 50%, более предпочтительно более или равное около 80% объема пор связано с порами, имеющими средний радиус от около 300

Еще более предпочтительно, более или равное около 40%, предпочтительно более или равное около 50%, более предпочтительно более или равное около 80% объема пор связано с порами, имеющими средний радиус от около 300  до около 1000

до около 1000  В некоторых вариантах выполнения средний радиус пор включает только поры в интервале от около 50 ангстрем до около 1000 ангстрем.

В некоторых вариантах выполнения средний радиус пор включает только поры в интервале от около 50 ангстрем до около 1000 ангстрем.

Пористый носитель на основе жаропрочного оксида может иметь общий объем пор от около 0,5 миллилитров на грамм (мл/г) до около 3 мл/г, предпочтительно от около 1 мл/г до около 2,75 мл/г, более предпочтительно от около 1,75 мл/г до около 2,5 мл/г. Предпочтительно в этом интервале общий объем пор пористого носителя на основе жаропрочного оксида более или равен около 1,5 мл/г, более предпочтительно более или равен около 1,75 мл/г. В некоторых вариантах выполнения общий объем пор макропористого носителя из оксида алюминия предпочтительно менее или равен около 2,5 мл/г, более предпочтительно менее или равен около 2 мл/г. В некоторых вариантах выполнения общий объем пор определяли с применением ртутной порозиметрии.

Пористый носитель на основе жаропрочного оксида может иметь общую площадь пор в интервале от около 50 до около 200 квадратных метров на грамм (м2/г), или в интервале от около 100 до около 200 м2/г, или в интервале от около 150 до около 200 м2/г (например, по меньшей мере около 50 м2/г, или по меньшей мере около 100, или по меньшей мере около 150 м2/г). В некоторых вариантах выполнения общую площадь пор определяют с применением ртутной порозиметрии.

Пористый носитель на основе жаропрочного оксида может иметь общий объем проникновения, равный по меньшей мере около 1,8 мл/г (например, около 1,8 мл/г или более или около 1,9 мл/г или более или около 2,0 мл/г или более), такой как от около 1,8 мл/г до около 2,5 мл/г или от около 1,9 до около 2,4 мл/г или от около 2,0 до около 2,3 мл/г.

Пористый носитель на основе жаропрочного оксида может иметь пористость, составляющую по меньшей мере около 80%, более предпочтительно равную по меньшей мере около 85%, наиболее предпочтительно равную по меньшей мере около 90%, такую как пористость от около 80% до около 98% или от около 80% до около 95% или от около 85% до около 95% в расчете на общий объем.

Носители на основе жаропрочного оксида с высокой площадью поверхности, такие как материалы носителей из оксида алюминия, также упоминаемого как "гамма-оксид алюминия" или "активированный оксид алюминия", в основном проявляют площадь поверхности по БЭТ свыше 60 м2/г, часто до около 200 м2/г или выше. "Площадь поверхности по БЭТ" имеет свое обычное значение при ссылке на способ Brunauer, Emmett, Teller для определения площади поверхности посредством адсорбции N2. В одном или более вариантах выполнения площадь поверхности по БЭТ находится в интервале от около 100 до около 150 м2/г.

Пористые носители на основе жаропрочного оксида обеспечивают многочисленные преимущества по сравнению с применяемыми в настоящее время пористыми носителями на основе жаропрочного оксида (т.е., носителями, которые не являются макропористыми) при применении в каталитических композициях TWC. Например, пористые носители на основе жаропрочного оксида в основном проявляют лучшую гидротермическую стабильность по сравнению с применяемыми в настоящее время пористыми носителями на основе жаропрочного оксида, применяемыми в композициях TWC. Применяемые в настоящее время пористые носители на основе жаропрочного оксида представляют собой носители, которые являются или микропористыми или мезопористыми, содержащими объем пор, равный около менее 1 мл/г. Гидротермическая стабильность является важной, так как катализатор TWC располагается ниже по потоку или рядом с двигателем, где температуры выброса выхлопного газа могут легко достигать до около 1000°С. Катализаторы TWC, включающие пористый носитель на основе жаропрочного оксида, будут более стойкими к термическому старению, проявляя таким образом повышенную каталитическую активность и долговечность.

Пористые носители из жаропрочного оксида также выгодны из-за их улучшенной дисперсии пропитанного компонента PGM по сравнению с традиционными носителями на основе жаропрочного оксида. Благодаря увеличению среднего радиуса пор (т.е., пор, имеющих средний радиус пор в интервале от около 50 ангстрем до около 1000 ангстрем) увеличенная капиллярная активность во время пропитки по влагоемкости допускает более эффективное диспергирование компонента PGM в поры носителя по сравнению с пропиткой применяемой в настоящее время пористого носителя на основе жаропрочного оксида с применением такой же концентрации компонента PGM в растворе. В таких носителях диспергирование компонента PGM является неравномерным и часть частиц PGM может собираться вместе.

В заключение, пористые носители на основе жаропрочного оксида проявляют лучшие свойства массопереноса по сравнению с применяемым в настоящее время пористым носителем на основе жаропрочного оксида. Массоперенос является важной мерой способности газообразных молекул, присутствующих в потоке выхлопного газа (например, НС, СО и NOx), диффундировать через поры носителя на основе жаропрочного оксида и связываться с каталитической композицией, которой пропитан пористый носитель на основе жаропрочного оксида. Подобным образом, улучшенная диффузия газообразных продуктов, полученных в результате конверсии НС, СО и NOx (например, азота, диоксида углерода и кислорода), выходящих из пористого носителя на основе жаропрочного оксида, допускает улучшенную миграцию этих молекул в носителе и из нее и таким образом содействует каталитической активности таких каталитических композиций TWC.

Как применяется в этом описании, "OSC" относится к компоненту накопления кислорода, который проявляет способность накопления кислорода и часто является объектом, который имеет многовалентные состояния окисления и может активно взаимодействовать с окислителями, такими как кислород (О2) или оксиды азота (NO2) в окислительных условиях, или взаимодействовать с восстановителями, такими как монооксид углерода (СО), углеводороды (НС) или водород (Н2) в восстановительных условиях. Определенными примерными OSC являются оксиды редкоземельных металлов, которые относятся к одному или более оксидам семейств скандия, иттрия и лантана, определенным в Периодической Таблице Элементов. Примеры подходящих компонентов накопления кислорода включают оксид церия и оксид празеодима и их комбинации.

В некоторых вариантах выполнения компонент накопления кислорода включает оксид церия (Се) в форме, которая является окисленной до Се4+ в обедненных условиях выхлопного газа, где в выхлопном потоке присутствует избыточное количество кислорода и который выделяет кислород, по мере того, как он восстанавливается до степени окисления Се3+ в случае присутствия обогащенных условий выхлопного газа. Оксид церия можно также применять как компонент накопления кислорода в комбинации с другими материалами, включая, например, цирконий (Zr), лантан (La), празеодим (Pr), неодим (Nd), ниобий (Nb), платину (Pt), палладий (Pd), родий (Rh), иридий (Tr), осмий (Os), рутений (Ru), тантал (Та), цирконий (Zr), иттрий (Y), никель (Ni), марганец (Mn), железо (Fe), медь (Cu), серебро (Ag), золото (Au), самарий (Sm), гадолиний (Gd) и комбинации, содержащие по меньшей мере один из перечисленных металлов. Можно также применять различные оксиды (например, металл в комбинации с кислородом (О)), включая, например, оксид циркония (ZrO2), оксид титана (TiO2), оксид празеодима (Pr6O11), оксид иттрия (Y2O3), оксид неодима (Nd2O3), оксид лантана (La2O3), оксид гадолиния (Gd2O3), или смеси, содержащие по меньшей мере один из перечисленных.

Такие комбинации могут упоминаться как композиты смешанных оксидов. Например, "композит оксида церия-оксида циркония" означает композит, содержащий оксид церия и оксид циркония без указания количества любого компонента. Подходящие композиты оксида церия-оксида циркония включают, но не ограничиваются ими, композиты, имеющие содержание оксида церия в интервале от около 25% до около 95%, предпочтительно от около 50% до около 90%, более предпочтительно от около 60% до около 70 масс. % от всего композита оксида церия-оксида циркония (например, по меньшей мере около 25% или по меньшей мере около 30% или по меньшей мере около 40% содержания оксида церия).

Подложка

Согласно одному или более вариантам выполнения подложку для композиции каталитического компонента TWC можно выполнена из любого материала, в основном применяемого для получения автомобильных катализаторов, и она будет в основном содержать металлическую или керамическую ячеистую структуру. Подложка в основном предоставляет множество рабочих поверхностей, на которые наносится и приклеивается покровная композиция, действуя таким образом как подложка-носитель для каталитической композиции.

Примерные металлические подложки включают теплостойкие металлы и сплавы металлов, такие как титан и нержавеющая сталь, а также другие сплавы, в которых железо является существенным или главным компонентом. Такие сплавы могут содержать один или более из никеля, хрома и/или алюминия, и общее количество этих металлов может преимущественно содержать по меньшей мере 15 масс. % сплава, например, 10-25 масс. % хрома, 3-8 масс. % алюминия и до 20 масс. % никеля. Сплавы могут также содержать небольшие или незначительные количества одного или более других металлов, таких как марганец, медь, ванадий, титан и т.д. Поверхность или металлические носители могут окисляться при высоких температурах, например, 1000°С или выше, с образованием оксидного слоя на поверхности подложки, улучшая стойкость к коррозии сплава и облегчая адгезию покровного слоя к металлической поверхности.

Керамические материалы, применяемые для создания подложки, могут включать любой подходящий жаропрочный материал, например, кордиерит, муллит, кордиерит-α-оксид алюминия, нитрид кремния, цирконовый муллит, сподумен, оксид алюминия-оксид кремния-оксид магния, силикат циркония, силлиманит, силикаты магния, циркон, петалит, α-оксид алюминия, алюмосиликаты и т.п.

Можно использовать любую подходящую подложку, такую как монолитная проточная подложка, имеющая множество мелких параллельных протоков для течения газа, вытянутых от входной до выходной стороны подложки так, чтобы протоки были открыты для потока текучей среды. Протоки, которые являются по существу прямыми проходами от входа до выхода, ограничиваются стенками, на которые наносят каталитический материал в виде покрытия из пористого оксида типа «washcoat» с образованием покрытия так, чтобы газы, протекающие через протоки, контактировали с каталитическим материалом. Проточные каналы монолитной подложки представляют собой тонкостенные каналы, которые могут быть любой подходящей формы поперечного сечения, такой как трапециевидная, прямоугольная, квадратная, синусоидальная, шестиугольная, овальная, круглая и т.п. Такие структуры могут содержать от около 60 до около 1200 или более отверстий для входа газа (т.е. "ячеек") на квадратный дюйм поперечного сечения (cpsi), более обычно от около 300 до 600 cpsi. Толщина стенок проточных подложек может варьироваться, причем типичный интервал находится между 0,002 и 0,1 дюймов. Типичной доступной на рынке проточной подложкой является подложка на основе кордиерита, имеющий 400 cpsi и толщину стенок, равную 6 мил, или 600 cpsi и толщину стенок, равную 4 мил. Однако следует понимать, что изобретение не ограничивается частным типом подложки, материалом или геометрией.

В альтернативных вариантах выполнения подложкой может быть подложка с проточными стенками, где каждый проток блокируется на одном конце тела подложки применяемой в данном случае пористой заглушкой, причем чередующиеся протоки блокируются на противоположных концевых сторонах. Это требуется, чтобы поток газа через пористые стенки подложки с проточными стенками достигал выхода. Такие монолитные подложки могут содержать до около 700 или более cpsi, таких как от около 100 до 400 cpsi и более типично от около 200 до около 300 cpsi. Форма поперечного сечения ячеек может варьироваться, как описано выше. Подложки с проточными стенками в основном имеют толщину стенок между 0,002 и 0,1 дюймов. Типичную доступную на рынке подложку с проточными стенками выполняют из пористого кордиерита, пример которого имеет 200 cpsi и толщину стенок 10 мил или 300 cpsi с толщиной стенок 8 мил, и пористость стенок между 45-65%. Также в фильтрующих подложках с проточными стенками применяются другие керамические материалы, такие как титанат алюминия, карбид кремния и нитрид кремния. Однако следует понимать, что изобретение не ограничивается частным типом подложки, материалом или геометрией. Отметим, что когда подложкой является подложка с проточными стенками, каталитическая композиция может проникать в структуру пор пористых стенок (т.е. частично или полностью закрывая отверстия пор) в дополнение к расположению на поверхности стенок.

Фигуры 1 и 2 иллюстрируют примерную подложку 2 в форме проточной подложки, покрытой композицией покрытия из пористого оксида типа «washcoat», т.е. покрытием, которое описано в этом описании. Ссылаясь на фиг. 1, примерная подложка 2 имеет цилиндрическую форму и цилиндрическую внешнюю поверхность 4, вышележащую по потоку концевую сторону 6 и соответствующую нижележащую по потоку концевую сторону 8, которая идентична концевой стороне 6. Подложка 2 имеет множество мелких параллельных проточных газовых каналов 10 для течения газа, образованных в нем. Как видно на фиг. 2, проточные каналы 10 образуются стенками 12 и протягиваются через подложку 2 от вышележащей по потоку концевой стороны 6 к нижележащей по потоку концевой стороне 8, причем протоки 10 являются свободными таким образом, чтобы позволить протекание текучей среды, например, потока газа, продольно через подложку 2 через его газовые проточные каналы 10. Как более ясно видно на фиг. 2, стенки 12 имеют такие размеры и такую конфигурацию, что газовые проточные каналы 10 имеют по существу правильную многоугольную форму. Как показано, покровную композицию можно нанести при желании множественными различимыми слоями. В иллюстрированном варианте выполнения покрытие состоит как из дискретного нижнего покровного слоя 14, приклеенного к стенкам 12 элемента-подложки, так и второго дискретного верхнего покровного слоя 16, нанесенного над нижним покровным слоем 14. Настоящее изобретение можно осуществить на практике с одним или более (например, 2, 3 или 4) покровными слоями и оно не ограничивается иллюстрированным двухслойным вариантом выполнения.

Альтернативно, фигуры 1 и 3 могут иллюстрировать примерную подложку 2 в форме фильтрующей подложки с проточными стенками, покрытого композицией покрытия из пористого оксида типа «washcoat», т.е., покрытием, которое описано в этом описании. Как видно на фиг. 3, примерная подложка 2 имеет множество протоков 52. Протоки трубчато окружены внутренними стенками 53 фильтрующей подложки. Подложка имеет внутренний конец 54 и внешний конец 56. Чередующиеся протоки закупорены на входном конце входными заглушками 58, и на выходном конце выходными заглушками 60 с образованием противоположных рисунков в виде шахматной доски на входе 54 и выходе 56. Газовый поток 62 поступает через незакупоренный вход 64 канала, останавливается выходной заглушкой 60 и диффундирует через стенки 53 канала (которые являются пористыми) к выходной стороне 66. Газ не может проходить обратно к входной стороне стенок из-за входных заглушек 58. Пористый фильтр с проточными стенками, применяемый в этом изобретении, катализирует тем, что стенки указанного элемента несут на себе или содержат в себе один или более каталитических материалов. Каталитические материалы могут присутствовать только на входной стороне элемента стенки, только на выходной стороне, как на входной, так и на выходной сторонах, или сама стенка может состоять вся или частично из каталитического материала. Это изобретение включает применение одного или более слоев каталитического материала на входной и/или выходной стенках элемента.

В описании количества покрытия или каталитических металлических компонентов или других компонентов композиции удобно применять единицы массы компонента на единицу объема подложки катализатора. Следовательно, единицы, граммы на кубический дюйм ("г/дюйм3") и граммы на кубический фут ("г/фт3") применяются в этом описании для обозначения массы компонента на объем подложки или субстрата, включая объем полости пор субстрата подложки. Также иногда применяются другие единицы массы на объем, такие как г/л. Например, в некоторых вариантах выполнения дозировка компонента PGM на пористом носителе на основе жаропрочного оксида составляет предпочтительно от около 0,1 до около 6 г/дюйм3, более предпочтительно от около 0,1 до около 5 г/дюйм3. В другом примере в некоторых вариантах выполнения дозировка компонента PGM на компоненте накопления кислорода составляет предпочтительно от около 0,1 до около 6 г/дюйм3, более предпочтительно от около 2 до около 5 г/дюйм3 и наиболее предпочтительно от около 3 до около 4 г/дюйм3.

В некоторых вариантах выполнения дозировка компонента PGM на пористом носителе на основе жаропрочного оксида или компоненте накопления кислорода в каждом слое находится в интервале от около 0,25 до около 1,5 г/дюйм3.

Общая дозировка каталитической композиции на подложке-носителе, таком как монолитная проточная подложка, в основном составляет от около 0,5 до около 6 г/дюйм3, и более типично от около 1 до около 5 г/дюйм3. Общая дозировка компонента PGM без материала носителя (т.е., Pt или Pd или их комбинации) составляет в основном в интервале от около 10 до около 200 г/фт3 для каждого отдельного носителя подложки.

Отмечено, что эти массы на единицу объема в основном вычисляются посредством определения массы подложки катализатора до и после обработки каталитической покровной композицией, и так как процесс обработки включает высушивание и прокаливание подложки катализатора при высокой температуре, эти массы представляют по существу не содержащее растворителей каталитическое покрытие, так как по существу удалено все количество воды суспензии из пористого оксида типа «washcoat», т.е. суспензии покрытия.

Способ получения каталитической композиции

Получение пропитанного PGM пористого носителя на основе жаропрочного оксида или пропитанного PGM компонента накопления кислорода (OSC) в основном включает пропитку материала пористого носителя на основе жаропрочного оксида или компонента накопления кислорода (OSC) в пылевидной форме раствором PGM, таким как раствор платины или раствор палладия или их комбинацией.

Множественные компоненты PGM (например, платину и палладий) можно нанести пропиткой в одно и то же время или отдельно и можно нанести пропиткой на одни и те же частицы носителя или отдельные частицы носителя с применением технологии пропитки по влагоемкости.

Технологии пропитки по влагоемкости, также называемые капиллярной пропиткой или сухой пропиткой, обычно применяют для синтеза гетерогенных материалов, т.е. катализаторов.

В основном, носитель находится в контакте только с раствором пропитывающего вещества (предшественника металла, растворенного в водном/органическом растворе) с заполнением пор носителя. Объем жидкости, необходимой для достижения этой стадии "влагоемкости" обычно определяют медленным добавлением небольших количеств растворителя к хорошо перемешанному количеству носителя до тех пор, пока смесь не станет немного похожа на жидкость. Это отношение массы к объему затем применяют для получения раствора соли предшественника металла, имеющей соответствующую концентрацию, с получением желательной дозировки металла.

В основном, предшественник металла растворяют в водном или органическом растворе, и затем содержащий металл раствор добавляют к носителю катализатора, содержащему такой же объем пор, что и объем добавленного раствора. Капиллярное действие втягивает раствор в поры носителя. Раствор, добавленный сверх объема пор носителя, вызывает перемещение раствора с изменением процесса капиллярного действия в процесс диффузии, который намного медленнее. Затем катализатор можно высушить и прокалить для улетучивания летучих компонентов внутри раствора, осаждая металл на поверхность катализатора. Максимальная дозировка ограничивается растворимостью предшественника в растворе. Кривая концентрации пропитанного материала зависит от условий массопереноса внутри пор во время пропитки и высушивания.

Частицы носителя в основном высушивают достаточно для абсорбции по существу всего раствора с образованием влажного твердого вещества. В основном используют водные растворы растворимых в воде соединений или комплексов компонента PGM, такие как нитрат палладия или платины, нитрат тетрааминпалладия или платины, или ацетат тетрааминпалладия или платины. После обработки частиц носителя раствором PGM частицы высушивают, например, тепловой обработкой частиц при повышенной температуре (например, 100-150°С) в течение промежутка времени (например, 1-3 часа), и затем прокаливают с преобразованием компонентов PGM в более каталитически активную форму. Примерный процесс прокаливания включает тепловую обработку на воздухе при температуре от около 400 до около 550°С в течение от около 1 до около 3 часов. Для достижения желательного уровня пропитки PGM приведенный выше процесс можно при необходимости повторять. В некоторых вариантах выполнения прокаливание заменяют осаждением пропитанного PGM пористого носителя на основе жаропрочного оксида. Готовый материал можно хранить в виде сухого порошка.

Влагоемкость с применением компонента PGM в растворе может находиться в интервале от около 90% до около 105%, предпочтительно от около 80% до около 100 об.% в расчете на общий объем растворителя. В некоторых вариантах выполнения компонентом PGM является Pd. В некоторых вариантах выполнения компонентом PGM является комбинация Pt и Pd.

Компонент PGM (например, палладий) может быть нанесен на материал носителя, причем дозировка является достаточной, чтобы компонент PGM был активным для его соответствующей функции, например, окисления монооксида углерода (СО), реакций окисления углеводородов и восстановления NOx. Например, как упомянуто ранее, дозировка компонента PGM на пористом носителе на основе жаропрочного оксида и/или компоненте накопления кислорода составляет предпочтительно от около 0,1 до около 6 г/дюйм3, более предпочтительно от около 2 до около 5 г/дюйм3 и наиболее предпочтительно от около 3 до около 4 г/дюйм3.

Процесс нанесения покрытия на подложку

Отмеченную выше каталитическую композицию в форме частиц, содержащих пропитанный PGM пористый носитель на основе жаропрочного оксида, смешивают с водой с образованием суспензии для целей покрытия несущей подложки катализатора, такого как подложка ячеистого типа. В некоторых вариантах выполнения пропитанный PGM компонент накопления кислорода впоследствии добавляют к суспензии, содержащей пропитанный PGM пористый носитель на основе жаропрочного оксида. В некоторых вариантах выполнения суспензия образуется с пропитанным PGM пористым носителем на основе жаропрочного оксида и пропитанным PGM компонентом накопления кислорода, смешанных вместе с водой в одно и то же время. Растворимые в воде соединения или диспергируемые в воде соединения или комплексы металлического компонента можно применять все время, пока жидкая среда, применяемая для пропитки или осаждения металлического компонента на частицы носителя, не будет противоположным образом реагировать с носителем или его соединением или его комплексом или другими компонентами, которые могут присутствовать в каталитической композиции, и способна удаляться из металлического компонента посредством улетучивания или разложения при нагревании и/или приложении вакуума.

В дополнение к каталитическим частицам суспензия может необязательно содержать оксид алюминия в качестве связующего, компоненты накопления углеводородов (НС) (например, цеолит), растворимые в воде или диспергируемые стабилизаторы (например, ацетат бария), промоторы (например, нитрат лантана), ассоциированные загустители и/или поверхностно-активные вещества (включая анионные, катионные, неионогенные или амфотерные поверхностно-активные вещества).

В одном или более вариантах выполнения суспензия является кислой, имеющей, например, рН от около 2 до около 7. Типичный интервал рН для суспензии составляет от около 4 до около 5. рН суспензии можно понизить добавлением к суспензии достаточного количества неорганической или органической кислоты. Можно применять комбинации обеих, когда рассматривается совместимость кислоты и исходных материалов. Неорганические кислоты включают, но не ограничиваются ими, азотную кислоту. Органические кислоты включают, но не ограничиваются ими, уксусную, пропионовую, щавелевую, малоновую, янтарную, глутаминовую, адипиновую, малеиновую, фумаровую, фталевую, винную, лимонную кислоту и т.п. После этого при желании можно добавлять к суспензии растворимые в воде или диспергируемые в воде соединения или стабилизаторы, например, ацетат бария, и промотор, например, нитрат лантана.

Необязательно, как отмечено выше, суспензия может содержать один или более компонентов накопления углеводородов (НС) для адсорбции углеводородов (НС). Можно применять любой известный материал накопления углеводородов, например, микропористый материал, такой как цеолит или цеолитоподобный материал. Предпочтительно материалом накопления углеводородов является цеолит. Цеолитом может быть природный или синтетический цеолит, такой как фоязит, шабазит, клиноптилолит, морденит, силикалит, цеолит X, цеолит Y, ультрастабильный цеолит Y, ZSM-5 цеолит, оффретит, или бета-цеолит. Предпочтительные цеолитные адсорбирующие материалы имеют высокое отношение оксида кремния к оксиду алюминия. Цеолиты могут иметь молярное отношение оксида кремния к оксиду алюминия, равное по меньшей мере около 25:1, предпочтительно по меньшей мере около 50:1, с полезными интервалами от около 25:1 до 1000:1, от 50:1 до 500:1, а также от около 25:1 до 300:1. Предпочтительные цеолиты включают ZSM, Y и бета-цеолиты. Особенно предпочтительный адсорбент может содержать бета-цеолит, соответствующий типу, раскрытому в патенте США №6171556, включенном в это описание в виде ссылки во всей своей полноте. В случае присутствия цеолит или другие компоненты накопления НС в основном применяются в количестве от около ,05 г/дюйм3 до около 1 г/дюйм3.

В случае присутствия связующее на основе оксида алюминия в основном применяют в количестве от около 0,05 мл/г до около 1 мл/г. Связующим на основе оксида алюминия может быть, например, бомит, гамма-оксид алюминия или дельта/тета-оксид алюминия.

Суспензию можно размолоть для улучшения смешивания частиц и образования гомогенного материала. Размол можно выполнять в шаровой мельнице, непрерывно действующей мельнице или другом подобном оборудовании, и содержание твердых веществ суспензии может составлять, например, около 20-60 масс. %, более конкретно около 30-40 масс. %. В одном варианте выполнения суспензия после размола характеризуется размером частиц D90 от около 10 до около 40 микрон, предпочтительно от 10 до около 25 микрон, более предпочтительно от около 10 до около 20 микрон (т.е. по меньшей мере менее чем 40 микрон, или по меньшей мере менее чем 25 микрон, или по меньшей мере менее чем 20 микрон). D90 определяют как размер частиц, при котором 90% частиц имеют более мелкий размер частиц.

Затем суспензию наносят в виде покрытия на подложку катализатора с применением технологии нанесения, известной в технике. В одном варианте выполнения подложку катализатора погружают один или более раз в суспензию или иным образом наносят суспензию так, чтобы на подложку катализатора осадилась желательная дозировка носителя, например, от около 0,5 до около 2.5 г/дюйм3 за погружение. После этого, подложку с покрытием высушивают при повышенной температуре (например, 100-150°С) в течение промежутка времени (например, 1-3 часа) и затем прокаливают нагреванием, например, при 400-600°С, в основном в течение от около 10 минут до около 3 часов.

Если присутствует пропитанный PGM OSC, доставку такого OSC в покровный слой можно осуществить с использованием, например, композитов смешанных оксидов. Например, пропитанный PGM оксид церия можно доставлять в виде композита смешанного оксида церия и циркония и/или смешанного оксида церия, циркония и неодима. Например, оксид празеодима можно доставлять в виде композита смешанного оксида празеодима и циркония и/или смешанного оксида празеодима, церия, лантана, иттрия, циркония и неодима.

После прокаливания дозировку катализатора, полученную описанной выше технологией покрытия, можно определить через вычисления разницы массы подложки в покрытом или непокрытом состоянии. Как будет очевидно специалистам в данной области техники, дозировку катализатора можно модифицировать изменением реологии суспензии. Кроме того, процесс нанесения покрытия/высушивания/прокаливания для генерации покрытия можно повторять при необходимости для накапливания покрытия до желательного уровня или толщины, что означает, что можно нанести более чем одно покрытие.

Релевантные конструкции каталитических изделий, раскрытых в этом описании, включают зонированные и слоистые изделия селективного каталитического восстановления. В некоторых вариантах выполнения каталитическую композицию можно нанести в виде одного слоя или нескольких слоев. В одном варианте выполнения каталитическую композицию наносят одинарным слоем (например, только слой 16 на фиг. 2). В одном варианте выполнения каталитическую композицию наносят в виде многократных слоев, причем каждый слой имеет отличающийся или одинаковый состав (например, слой 14 и 16 на фиг. 2). Например, первый (нижний) слой (фиг. 4) может содержать каталитическую композицию согласно изобретению, включающую комбинацию первого пропитанного PGM пористого носителя на основе жаропрочного оксида (ROS) (например, Pd/оксид алюминия), пропитанного PGM компонента накопления кислорода (OSC) (например, Pd/композит оксид церия-оксида циркония) и оксида (оксидов) основных металлов (ВМО), и второй (верхний) слой может содержать каталитическую композицию согласно изобретению, включающую пропитанный вторым PGM ROS (Rh/ROS). В другом примере нижний слой (например, ФИГ. 5) может содержать каталитическую композицию согласно изобретению, включающую комбинацию первого пропитанного PGM пористого носителя на основе жаропрочного оксида (ROS) (например, Pd/оксид алюминия), пропитанного PGM компонента накопления кислорода (OSC) (например, Pd/композит оксид церия-оксида циркония), и оксида (оксидов) основных металлов (ВМО), и верхний слой может содержать каталитическую композицию согласно изобретению, включающую комбинацию первого пропитанного PGM ROS (например, Pd/оксид алюминия) и пропитанного вторым PGM ROS (Rh/ROS).

Еще в другом примере нижний слой (например, фиг. 6) может содержать каталитическую композицию согласно изобретению, включающую первый пропитанный PGM носитель на основе жаропрочного оксида (ROS) (например, Rh/ROS), и верхний слой может содержать каталитическую композицию согласно изобретению, включающую комбинацию пропитанного вторым PGM пористым ROS (например, Pd/оксид алюминия), пропитанного PGM OSC (например, Pd/композит оксида церия-оксида циркония), и оксида (оксидов) основных металлов.

Еще в другом примере нижний слой (например, фиг. 9) может содержать каталитическую композицию согласно изобретению, включающую первый пропитанный PGM носитель на основе жаропрочного оксида (ROS) (например, Pd/оксид алюминия) и оксид (оксиды) основных металлов (ВМО), и верхний слой может содержать каталитическую композицию согласно изобретению, включающую комбинацию пропитанного вторым PGM ROS (например, Rh/ROS) и пропитанного PGM OSC (например, Pd/композит оксида церия-оксида циркония).

В другом примере нижний слой (например, фиг. 10) может содержать каталитическую композицию согласно изобретению, включающую комбинацию пропитанного первым PGM носителя на основе жаропрочного оксида (ROS) (например, Rh/ROS) и пропитанного PGM компонента накопления кислорода (OSC) (например, Pd/композит оксида церия-оксида циркония) и верхний слой (например, фиг.10) может содержать каталитическую композицию согласно изобретению, включающую комбинацию пропитанного вторым PGM носителя на основе жаропрочного оксида (ROS) (например, Pd/оксид алюминия) и оксида (оксидов) основных металлов (ВМО).

В одном или более вариантах выполнения каталитическая система содержит многослойное каталитическое изделие, где по меньшей мере один слой изготовлен с двумя зонами, нижележащей по потоку зоной и вышележащей по потоку зоной.

В одном или более вариантах выполнения многослойное каталитическое изделие находится в аксиально зонированной конфигурации, где каталитическая композиция, составляющая вышележащую по потоку зону, нанесена в виде покрытия на ту же подложку выше по потоку от каталитической композиции, составляющей нижележащую по потоку зону.

Согласно одному или более вариантам выполнения количество каталитической композиции, составляющей вышележащую по потоку зону, нанесенной в виде покрытия на такую подложку, может быть в интервале от около 1% до около 95%, более предпочтительно от около 25% до около 75%, даже более предпочтительно от около 30% до около 65% от аксиальной длины подложки.

Ссылаясь на фиг. 7, показан примерный вариант выполнения аксиальной зонированной системы. Показано слоистое каталитическое изделие, где первый (нижний) слой содержит пропитанный PGM материал на основе жаропрочного оксида (например, Rh/ROS) и второй (верхний) слой находится в аксиально зонированном расположении, где пропитанный вторым PGM пористый ROS (например, Pd/оксид алюминия) находится в вышележащей по потоку зоне и комбинация пропитанного вторым PGM пористым ROS (например, Pd/оксид алюминия), пропитанного PGM OSC (Pd/композит оксида церия-оксида циркония), и оксида (оксидов) основных металлов (ВМО) находится в нижележащей по потоку зоне.

Другой пример показан на фиг. 8, где первый (нижний) слой находится в аксиально зонированном расположении, где пропитанный первым PGM пористый ROS (например, Pd/оксид алюминия) находится в вышележащей по потоку зоне и комбинация пропитанного вторым PGM пористого ROS (например, Pd/оксид алюминия), пропитанного PGM OSC (Pd/композит оксида церия-оксида циркония), и оксида (оксидов) основных металлов (ВМО) находится в нижележащей по потоку зоне и второй (верхний) слой содержит пропитанный вторым PGM материал на основе жаропрочного оксида (например, Rh/ROS).

Относительное количество каталитической композиции (композиций) в каждом слое может варьироваться, причем примерное двухслойное покрытие, содержит около 10-90 масс. % от общей массы каталитической композиции, включающей компонент PGM в нижнем слое (рядом с поверхностью подложки) и около 10-90% масс. % от общей массы каталитической композиции в верхнем слое.

Способ конверсии углеводородов (НС), монооксида углерода (СО) и оксидов азота (NOx)

Как правило, углеводороды, монооксид углерода и оксиды азота, присутствующие в потоке выхлопного газа бензинового или дизельного двигателя, можно преобразовать в диоксид углерода, азот, кислород и воду согласно уравнениям, показанным ниже:

2NOx → xO2 + N2

2CO + O2 → 2CO2

CxH2x+2 + [(3x+1)/2]O2 → xCO2 + (x+1)H2O

В основном, углеводороды, присутствующие в потоке выхлопного газа двигателя, содержат C1-С6 углеводороды (т.е. низшие углеводороды), хотя также можно обнаружить высшие углеводороды (более чем С6).

Как таковые, объекты настоящего изобретения направлены на способ частичного преобразования количеств НС, СО и NOx в потоке выхлопного газа, включающий контакт газового потока с каталитической композицией, описанной прилагаемыми вариантами выполнения, в течение времени и при температуре, достаточной для частичного преобразования количеств НС, СО и NOx в потоке выхлопного газа.

В некоторых вариантах выполнения каталитическая композиция преобразует углеводороды в диоксид углерода и воду. В некоторых вариантах выполнения каталитическая композиция преобразует по меньшей мере около 60%, или по меньшей мере около 70%, или по меньшей мере около 75%, или по меньшей мере около 80%, или по меньшей мере около 90%, или по меньшей мере около 95% количества углеводородов, присутствующих в потоке выхлопного газа до контакта с каталитической композицией.

В другом варианте выполнения каталитическая композиция преобразует монооксид углерода в диоксид углерода. В некоторых вариантах выполнения каталитическая композиция преобразует по меньшей мере около 60%, или по меньшей мере около 70%, или по меньшей мере около 75%, или по меньшей мере около 80%, или по меньшей мере около 90%, или по меньшей мере около 95% количества монооксида углерода, присутствующего в потоке выхлопного газа до контакта с каталитической композицией.

В другом варианте выполнения каталитическая композиция преобразует оксиды азота в азот и кислород. В некоторых вариантах выполнения каталитическая композиция преобразует по меньшей мере около 60%, или по меньшей мере около 70%, или по меньшей мере около 75%, или по меньшей мере около 80%, или по меньшей мере около 90%, или по меньшей мере около 95% количества оксидов азота, присутствующих в потоке выхлопного газа до контакта с каталитической композицией.

В другом варианте выполнения каталитическая композиция преобразует по меньшей мере около 60%, или по меньшей мере около 70%, или по меньшей мере около 75%, или по меньшей мере около 80%, или по меньшей мере около 90%, или по меньшей мере около 95% общего количества комбинации углеводородов, диоксида углерода и оксидов азота, присутствующих в потоке выхлопного газа до контакта с каталитической композицией.

ПРИМЕРЫ

Пример 1: Определение распределения радиуса пор и других параметров сравнительных носителей из оксида алюминия А-С и пористого носителя из оксида алюминия D.

Для измерения общего объема проникновения, среднего радиуса пор и % пористости применяли эксперименты ртутной порозиметрии. Ртутная порозиметрия представляет собой аналитическую технологию, применяемую для определения различных измеримых количественно аспектов пористой природы материалов, таких как диаметр пор, общий объем пор и площадь поверхности. Технология включает проникновение жидкой ртути при высоком давлении в материал через применение порозиметра. Размер пор можно определить на основе внешнего давления, необходимого для вдавливания жидкости в пору, несмотря на противоположно действующую силу поверхностного натяжения жидкости.

Ртутная порозиметрия измеряет поры в мезо и макропористом интервале от около 20  до свыше 100,000

до свыше 100,000  Однако поры в мезопористом интервале до 10000

Однако поры в мезопористом интервале до 10000  являются наиболее значимыми для катализа. Мезопоры присутствуют там, где осаждается наибольшая часть металлов, и где в материалах с высокой площадью поверхности происходит большинство реакций. Более высокая пористость приводит к лучшим свойствам диффузии, что приводит к более высокой активности и лучшей селективности.

являются наиболее значимыми для катализа. Мезопоры присутствуют там, где осаждается наибольшая часть металлов, и где в материалах с высокой площадью поверхности происходит большинство реакций. Более высокая пористость приводит к лучшим свойствам диффузии, что приводит к более высокой активности и лучшей селективности.

До начала измерений образец можно вакуумировать для удаления воздуха и остаточной влаги или других жидкостей из пористой системы. Желательно полное вакуумирование, чтобы избежать любых возможных воздушных карманов и загрязняющих примесей. Затем образец заполняют ртутью, когда вся система все еще находится под пониженным давлением. Затем медленное повышение общего давления позволяет ртути проникать сначала в самые крупные поры в образце или любые пустоты между участками образца. Такие первоначальные измерения представляют меньший интерес, так как крупные поры, присутствующие в материале и полости между частицами, не вносят вклад в каталитические свойства материала. Например, на Фиг. 11 сигналы между 10000 и 100000 ангстрем показывают первоначальные измерения крупных пор и пустот между частицами в этих образцах.

Так как давление продолжает увеличиваться, ртуть способна проникать в поры в интервале от около 50 ангстрем до около 1000 ангстрем и продуцировать сигналы для каждого образца, как показано на Фиг. 11 и 12. Эти измерения ограничивают области материала, которые вносят вклад в катализ, и, следовательно, представляют интерес. Таблица 1 суммирует данные, полученные из экспериментов ртутной порозиметрии, где средний радиус пор содержит только данные, полученные в каждом образце для пор в интервале от около 50 ангстрем до около 1000 ангстрем, и его определяли с применением двух различных способов.

* Способы, применяемые для определения среднего радиуса пор, основаны только на площади пор (2-мерные вычисления).

** Способы, применяемые для определения среднего радиуса пор, основаны на объеме пор, например, способ Barrett, Joyner и Halenda (BHJ) (3-мерные вычисления).

Пример 2: Общая процедура получения каталитических изделий, содержащих палладий на сравнительном носителе из оксида алюминия А-С и пористом носителе из оксида алюминия D.

Получали раствор с применением нитрата Pd. Раствор делили на две равные части. Первую часть раствора нитрата Pd применяют для пропитки носителя из оксида алюминия (например, Al2O3-A) и вторую часть раствора нитрата Pd применяют для пропитки материала накопления кислорода, например, композита оксида церия/оксида циркония (CeO2/ZrO2 с содержанием оксида церия, равного 40%) с применением технологий по влагоемкости. Пропитанные носители, носитель из Pd/оксид алюминия и носитель Pd/OSC отдельно прокаливают при 550°С в течение 2 часов.

Далее, получали суспензию посредством смешивания прокаленного Pd на оксиде алюминия с водой и уксусной кислотой. Смесь размалывали до распределения 90% частиц по размеру менее чем 25 мкм. После размалывания добавляли ацетат Zr (0,5 г/дюйм3 в расчете на прокаленный оксид Zr) и сульфат Ва (0,15 г/дюйм3 в расчете на прокаленный ВаО) и рН регулировали до 4,2 с применением уксусной кислоты.

К суспензии оксида алюминия добавляли прокаленный носитель из Pd/OSC и размалывали на шаровой мельнице дополнительно до распределения 90% частиц по размеру менее чем 18 мкм.

Суспензию наносили в виде покрытия на монолитную подложку (600 ячеек/дюйм2 и толщиной стенок 4 мил), имеющий диаметр 4,16'' и длину 1,5''. Количество носителя из оксида алюминия в конечной дозировке прокаленного покрытия будет составлять 1 г/дюйм3 с концентрацией Pd, равной 1,6% (количество палладия на носителе из оксида алюминия в расчете на общее количество носителя из прокаленного оксида алюминия, пропитанного Pd).

Покрытые части прокаливали при 550°С на воздухе в течение 2 часов. Конечный покрытый катализатор будет содержать 1,7 г/дюйм3 с дозировкой Pd в расчете на прокаленную часть, равную 0,94% (общий % Pd на монолите в расчете на массу покрытого монолита). Для применения в тестировании в лабораторном реакторе размеры регулировали до сердечников, имеющих диаметр 1'' и длину 1,5''. Общее количество Pd, вычисленного в расчете на объем монолитной подложки, составляет 55 г/фт3 (или 0,0318 г/дюйм3).

Указанную выше процедуру повторяли с применением каждого носителя из оксида алюминия B-D.

Пример 3: Оценка каталитических изделий, содержащих модифицированный Pd сравнительный носитель из оксида алюминия А-С и пористый носитель из оксида алюминия D для характеристик выхлопов.

Каталитические композиции, нанесенные в виде покрытия на монолитные подложки, подвергали старению при циклических условиях старения при 950°С в течение 5 часов, где цикличность изменялась между обедненными, стехиометрическими и обогащенными условиями каждые 15 минут.

После старения каталитической композиции нанесенные в виде покрытия на монолитные подложки тестировали в лабораторном реакторе, моделирующем ездовой испытательный цикл реального транспортного средства с применением Нового Европейского Ездового Цикла (NEDC).

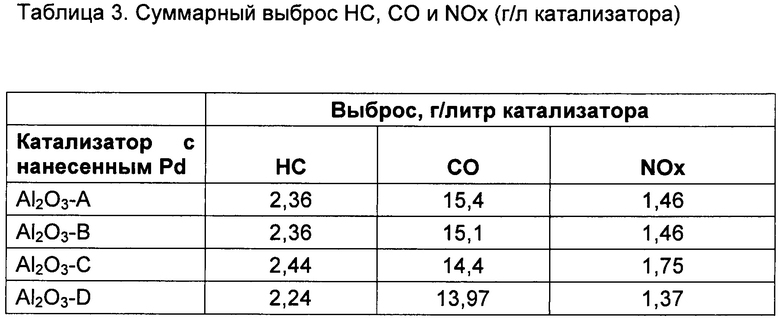

Обзор результатов тестирования предоставлен в таблицах 2 и 3. Таблица 2 показывает количество остаточных НС, СО и NOx, выраженное в виде процента от первоначального количества НС, СО и NOx, присутствующих в потоке выхлопного газа до воздействия на покрытую катализатором монолитную подложку. Более низкий процент остатка указывает на лучшие характеристики для отдельной каталитической композиции. Каталитическая композиция Al2O3-D показала более низкие остаточные количества для НС, СО и NOx, присутствующих после воздействия выбросов выхлопных газов, чем сравнительные катализаторы Al2O3-А, Al2O3-B и Al2O3-С. Это может происходить из-за улучшенной диффузии пор, присутствующих внутри покрытия каталитической композиции Al2O3-D.

Также результаты предоставлены в измерениях суммарных выбросов, которые являются общими количествами, измеренными по всему периоду тестирования. Более низкие значения, измеренные в течение времени тестирования, указывают на лучшие характеристики катализаторов при выбросах для отдельной каталитической композиции. Каталитическая композиция Al2O3-D показывает более низкие суммарные количества НС, СО и NOx, присутствующие в выхлопном газе после воздействия катализатора, по сравнению с катализаторами Al2O3-A, Al2O3-В и Al2O3-C.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОИСТЫЕ АВТОМОБИЛЬНЫЕ КАТАЛИТИЧЕСКИЕ КОМПОЗИТЫ | 2016 |

|

RU2713550C2 |

| НОВЫЕ КАТАЛИТИЧЕСКИЕ НЕЙТРАЛИЗАТОРЫ TWC НА ОСНОВЕ НАНОЧАСТИЦ PGM ДЛЯ ПРИМЕНЕНИЯ С ОТРАБОТАВШИМИ ГАЗАМИ БЕНЗИНА | 2019 |

|

RU2782922C2 |

| УЛУЧШЕННЫЕ КАТАЛИЗАТОРЫ TWC, СОДЕРЖАЩИЕ ВЫСОКОЭФФЕКТИВНУЮ ПОДЛОЖКУ С ДОПИРУЮЩЕЙ ДОБАВКОЙ | 2019 |

|

RU2789587C2 |

| КАТАЛИЗАТОР, СОДЕРЖАЩИЙ БИМЕТАЛЛИЧЕСКИЕ НАНОЧАСТИЦЫ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 2017 |

|

RU2753835C2 |

| КАТАЛИТИЧЕСКОЕ УСТРОЙСТВО И ЕГО ПРИМЕНЕНИЕ ДЛЯ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА | 2020 |

|

RU2772093C1 |