Настоящее изобретение относится в основном к слоистым автомобильным катализаторам и композитам и системам обработки выхлопов с применением таких катализаторов для обработки выхлопных потоков бензиновых двигателей, содержащих углеводороды, монооксид углерода и оксиды азота. Более конкретно, настоящее изобретение направлено на катализаторы с трехкомпонентной конверсией (TWC), содержащие родий и палладий на различных подложках, присутствующих в одном и том же верхнем слое, который наносят на верхнюю часть содержащего палладий нижнего слоя, который осаждают на субстрат, такой как монолитный носитель.

Нормы выбросов для загрязняющих веществ, включающих несгоревшие углеводороды, монооксид углерода и оксид азота, становятся более строгими. Для удовлетворения таких норм каталитические нейтрализаторы, содержащие катализатор с трехкомпонентной конверсией (TWC), располагают в составе системы выхлопных газов двигателей внутреннего сгорания. Такие катализаторы активируют окисление посредством кислорода в потоке выхлопного газа несгоревших углеводородов (НС) и монооксида углерода (СО), а также восстановление оксидов азота (NOx) до азота. Как правило, TWC катализаторы по существу одновременно окисляют монооксид углерода и углеводороды и восстанавливают оксид азота.

Многие TWC катализаторы изготавливают по меньшей мере с двумя отдельными каталитическими покровными композициями (покрытия из пористого оксида типа «washcoat»), которые наносят в форме водных дисперсий в виде последовательных слоев на субстрат (например, массу с ячеистой структурой, состоящую из керамики или металла) для разделения металлов платиновой группы (PGM), таких как палладий и родий, которые представляют собой основные каталитически активные вещества. Разделение считалось необходимым, так как палладий и родий могут образовать сплав, который, как известно, является менее каталитически активным.

Публикация патентной заявки США №2014/0205523, включенная в это описание посредством ссылки, направлена на автомобильные каталитические композиты, имеющие в своем составе слой, содержащий два металла, где слой, содержащий два металла, образуется из отдельного слоя покрытия из пористого оксида типа «washcoat». Этот слой покрытия из пористого оксида типа «washcoat» содержит два PGM, каждый из которых находится на своей собственной подложке, что приводит к гомогенной смеси двух нанесенных PGM в одном и том же слое. Этот слой наносят на носитель.

Существует неудовлетворенный спрос в предоставлении композитов TWC катализаторов, которые эффективно используют металлы (например, PGM) и остаются эффективными для удовлетворения регламентированных конверсий НС, NOx и СО.

Предоставляются автомобильные каталитические композиты, содержащие биметаллический слой на носителе, и способы получения и применения этих каталитических композитов.

В качестве первого объекта, изобретение предоставляет автомобильные каталитические композиты, содержащие: каталитический материал на носителе, причем каталитический материал содержит по мере два слоя: первый слой, осажденный непосредственно на носитель, содержащий первый компонент на основе палладия, нанесенный на первый компонент на основе жаропрочного оксида металла, первый компонент накопления кислорода или их комбинацию; второй слой, осажденный на верхнюю часть первого слоя, содержащий компонент на основе родия на втором компоненте на основе жаропрочного оксида металла и второй компонент на основе палладия, нанесенный на второй компонент накопления кислорода, третий компонент на основе жаропрочного оксида металла или их комбинацию, причем каталитический материал является эффективным для проведения трехкомпонентной конверсии (TWC).

В одном или более вариантах выполнения первый слой в основном не содержит никаких других металлов платиновой группы. Первый слой может дополнительно содержать оксид бария, оксид стронция или их комбинацию. Первый слой может содержать около 40-95% (или даже около 65-90%) масс, от общего содержания палладия композита и второй слой содержит около 5-60% (или даже около 10-35%) масс, от общего содержания палладия композита. Второй слой может содержать массовое отношение компонента на основе палладия к компоненту на основе родия в интервале от около 0,1:1 до около 20:1 (или от около 0.5:1 до около 10:1, или даже от около 1:1 до около 5:1). В первом слое компонент на основе палладия можно нанести как на первый компонент на основе жаропрочного оксида металла, так и на первый компонент накопления кислорода, причем первый компонент на основе жаропрочного оксида металла содержит стабилизированный оксид алюминия, и первый компонент накопления кислорода содержит около 25-50 масс. % оксида церия в пересчете на общую массу первого компонента накопления кислорода. Стабилизированный оксид алюминия первого компонента на основе жаропрочного оксида металла может содержать активированный оксид алюминия, оксид лантана-оксид алюминия, оксид бария-оксид алюминия, оксид церия-оксид алюминия, оксид церия-оксид лантана-оксид алюминия, оксид циркония-оксид алюминия, оксид церия-оксид циркония-оксид алюминия или их комбинации. Во втором слое второй компонент на основе жаропрочного оксида металла для нанесения компонента на основе родия может содержать подложку на основе оксида алюминия или подложку на основе оксида циркония. Второй компонент на основе жаропрочного оксида металла для нанесения компонента на основе родия может содержать соединение активированного оксида алюминия, выбранное из группы, состоящей из оксида алюминия, оксида циркония-стабилизированного оксида алюминия, оксида лантана-оксида алюминия, оксида бария-оксида алюминия, оксида церия-оксида алюминия, оксида циркония-оксида алюминия, оксида церия-оксида циркония-оксида алюминия, оксида лантана-оксида циркония-оксида алюминия, оксида бария-оксида лантана-оксида алюминия, оксида бария-оксида лантана-оксида неодима-оксида алюминия или их комбинаций. Второй компонент на основе жаропрочного оксида металла для нанесения компонента на основе родия может содержать около 20 масс. % стабилизированного оксидом циркония оксида алюминия в пересчете на общую массу второго компонента на основе жаропрочного оксида металла. Второй компонент на основе жаропрочного оксида металла для нанесения компонента на основе родия может содержать подложку на основе оксида циркония, выбранную из группы, состоящей из оксида циркония, оксида лантана-оксида циркония, оксида титана-оксида циркония, оксида титана-оксида лантана-оксида циркония и их комбинаций. Второй компонент на основе палладия второго слоя можно нанести на второй компонент накопления кислорода, содержащий композит оксида церия-оксида циркония, содержащий около 10-50 масс. % оксида церия в пересчете на общую массу второго компонента накопления кислорода. Второй компонент на основе палладия второго слоя можно нанести на третий компонент на основе жаропрочного оксида металла, содержащий оксид алюминия, стабилизированный оксид алюминия, оксид празеодима-оксид циркония или их комбинации.

Первый слой может содержать в массовых процентах первого слоя: первый компонент на основе жаропрочного оксида металла в количестве, равном около 50-95% (или даже около 20-80%); первый компонент накопления кислорода, содержащий первый композит оксида церия-оксида циркония в количестве, равном около 20-80%; и по меньшей мере один промотор или стабилизатор, выбранный из оксида лантана, оксида бария, оксида циркония и стронция в количестве до около 10% (или около 0,1-10% или около 0,1-5%); причем первый композит оксида церия-оксида циркония содержит оксид церия в количестве, равном около 25-50 масс. % первого композита оксида церия-оксида циркония.

Второй слой может содержать в массовых процентах второго слоя: второй компонент на основе жаропрочного оксида металла в количестве, равном около 50-80%; и второй компонент накопления кислорода, содержащий второй композит оксида церия-оксида циркония или третий компонент на основе жаропрочного оксида металла в количестве, равном около 20-50%; по меньшей мере один промотор или стабилизатор, выбранный из оксида лантана, оксида бария, оксида циркония и стронция в количестве до около 10% (или около 0,1-10% или около 0,1-5%); причем второй композит оксида церия-оксида циркония содержит оксид церия в количестве, равном около 10-50 масс. % второго композита оксида церия-оксида циркония.

Общее содержание палладия первого слоя можно нанести на первый компонент на основе жаропрочного оксида металла и около 40-80% общего содержания палладия первого слоя наносят на первый компонент накопления кислорода. Содержание палладия на первом компоненте накопления кислорода может составлять около 0,5-3 масс. % первого компонента накопления кислорода и причем первый слой при необходимости дополнительно содержит палладий на первом компоненте на основе жаропрочного оксида на основе металла.

Второй слой может дополнительно содержать компонент на основе платины в количестве от около 0,1 до 10 г/фт3. Автомобильный катализатор может дополнительно содержать грунтовой слой между носителем и первым слоем, причем грунтовой слой в основном не содержит никаких металлов платиновой группы и содержит оксид алюминия. Носитель может быть проточным субстратом или фильтром с проточными стенками. Первый слой можно осаждать на входные каналы фильтра с проточными стенками и слой можно осаждать на выходные каналы фильтра с проточными стенками.

Содержащий палладий первый слой может быть зонированным. Второй слой может быть зонированным. Содержание первого слоя может быть в интервале около 1,5-4,0 г/дюйм3 и содержание второго слоя находится в интервале около 0,75-2,0 г/дюйм3.

Автомобильный каталитический композит может дополнительно содержать средний содержащий палладий слой между первым слоем и вторым слоем, причем первый слой содержит компонент на основе палладия, нанесенный на первый компонент накопления кислорода, и средний слой содержит компонент на основе палладия, нанесенный на четвертый компонент на основе жаропрочного оксида металла, и в основном не содержит компонента накопления кислорода.

Дополнительным объектом является система обработки выхлопных газов, содержащая любой каталитический композит, раскрытый в этом описании, расположенный вниз по потоку от бензинового двигателя. Автомобильный каталитический композит может располагаться вниз по потоку от бензинового двигателя в положении «close-coupled» («в непосредственной близости»), в положении вниз по потоку от положения «close-coupled» или в обоих.

Другим объектом является способ обработки выхлопного газа, содержащего углеводороды, монооксид углерода и оксиды азота, включающий: контакт выхлопного газа с любым автомобильным каталитическим композитом, раскрытом в этом описании.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

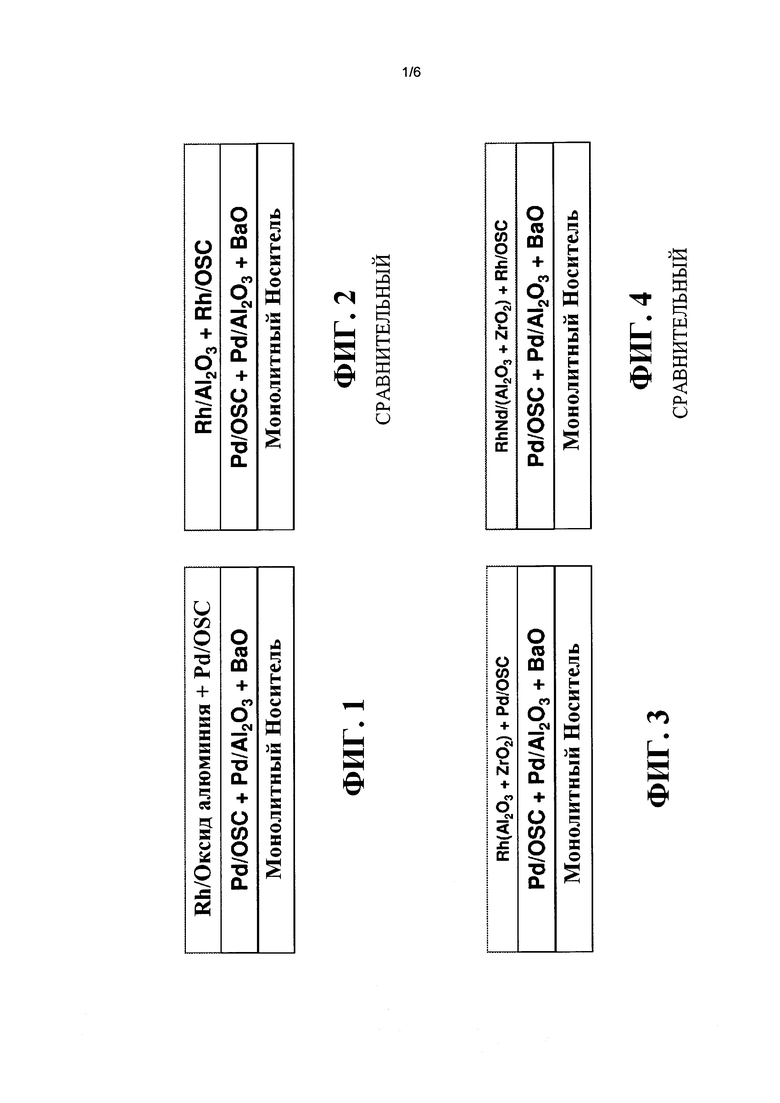

ФИГ. 1 представляет собой схематичное изображение типичного каталитического композита согласно примеру 1;

ФИГ. 2 представляет собой схематичное изображение сравнительного каталитического композита согласно сравнительному примеру 3;

ФИГ. 3 представляет собой схематичное изображение типичного каталитического композита согласно примеру 4;

ФИГ. 4 представляет собой схематичное изображение сравнительного каталитического композита согласно сравнительному примеру 5;

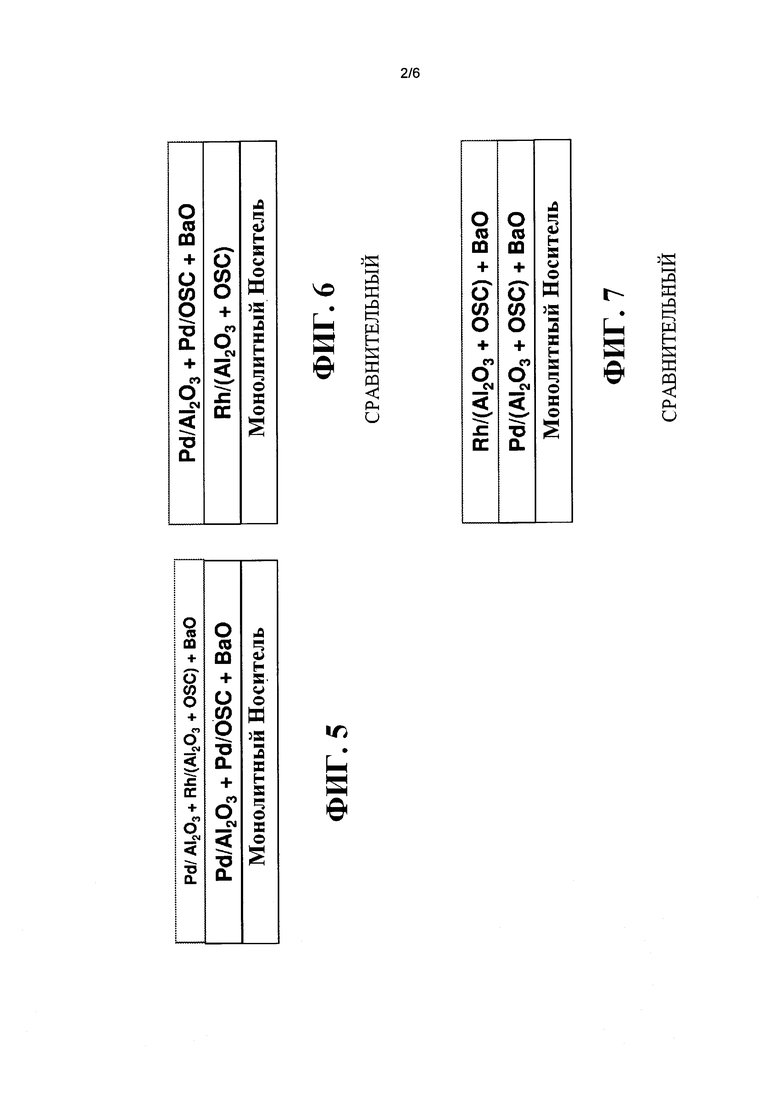

ФИГ. 5 представляет собой схематичное изображение типичного каталитического композита согласно примеру 7;

ФИГ. 6 представляет собой схематичное изображение сравнительного каталитического композита согласно сравнительному примеру 8;

ФИГ. 7 представляет собой схематичное изображение сравнительного каталитического композита согласно сравнительному примеру 9;

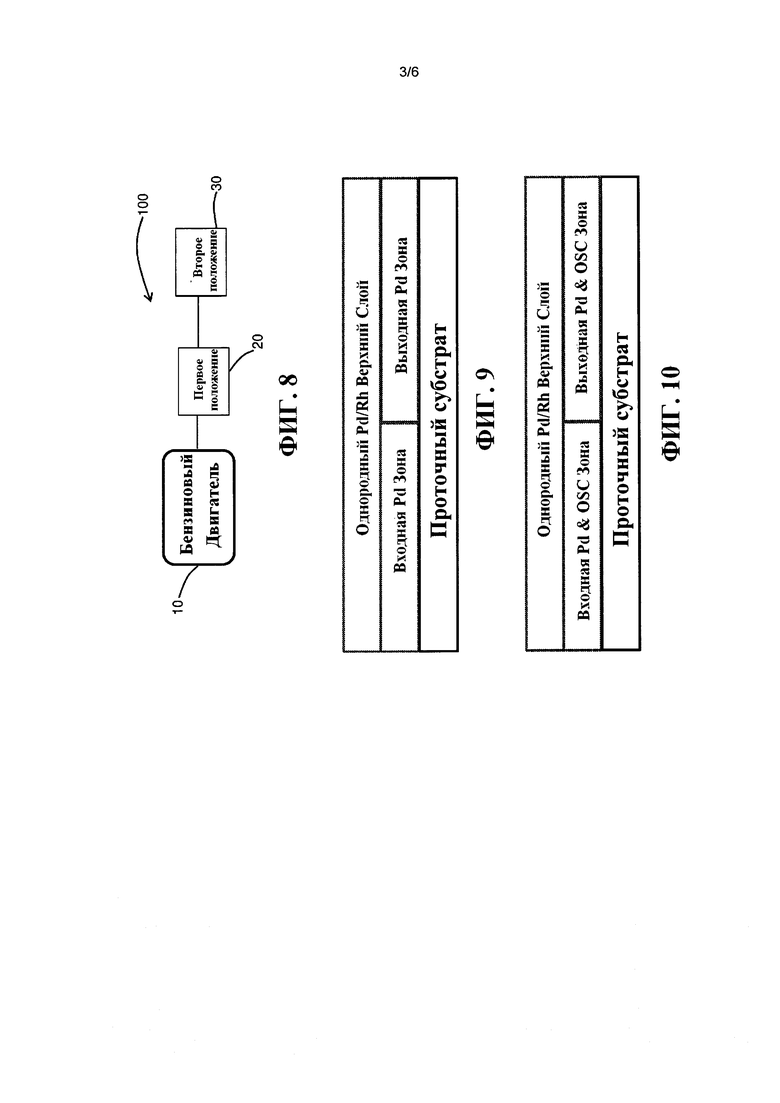

ФИГ. 8 представляет собой схематичное изображение выхлопной системы бензинового двигателя;

ФИГ. 9 представляет собой примерный каталитический композит, показывающий зонированный первый слой на проточном субстрате;

ФИГ. 10 представляет собой другой примерный каталитический композит, показывающий зонированный первый слой на проточном субстрате;

ФИГ. 11 представляет собой другой примерный каталитический композит, показывающий зонированный первый слой на проточном субстрате;

ФИГ. 12 представляет собой примерный каталитический композит, показывающий зонированный второй слой на первом слое, который находится на проточном субстрате;

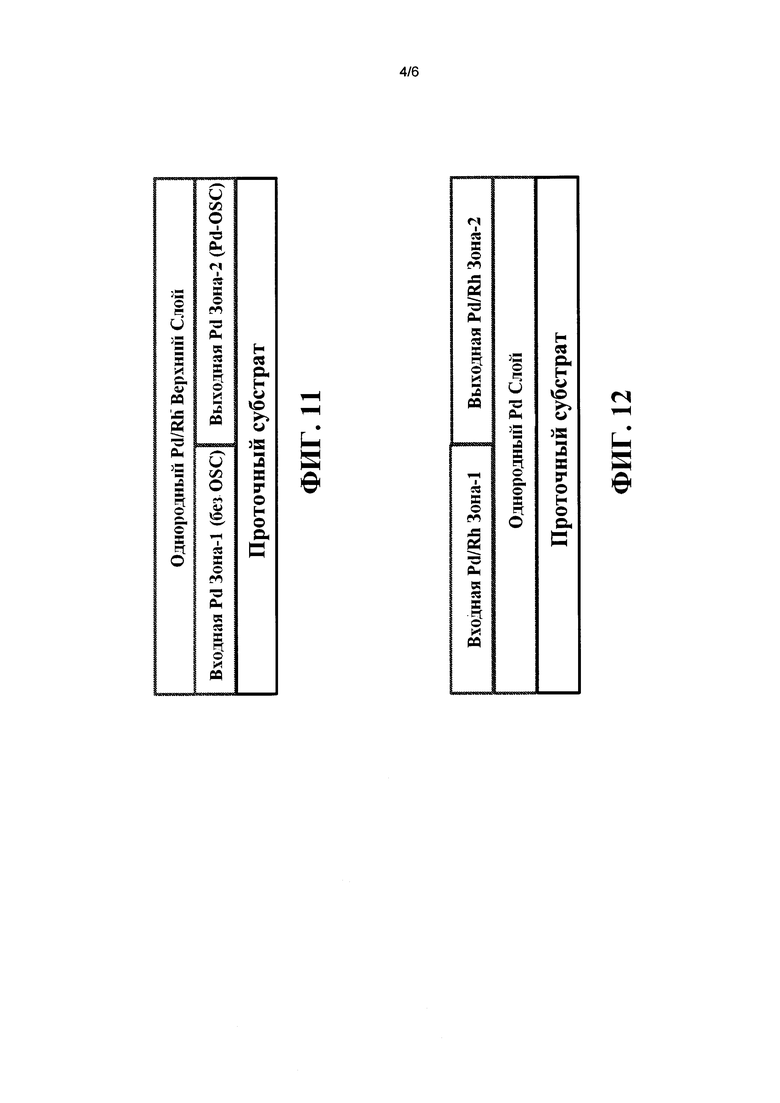

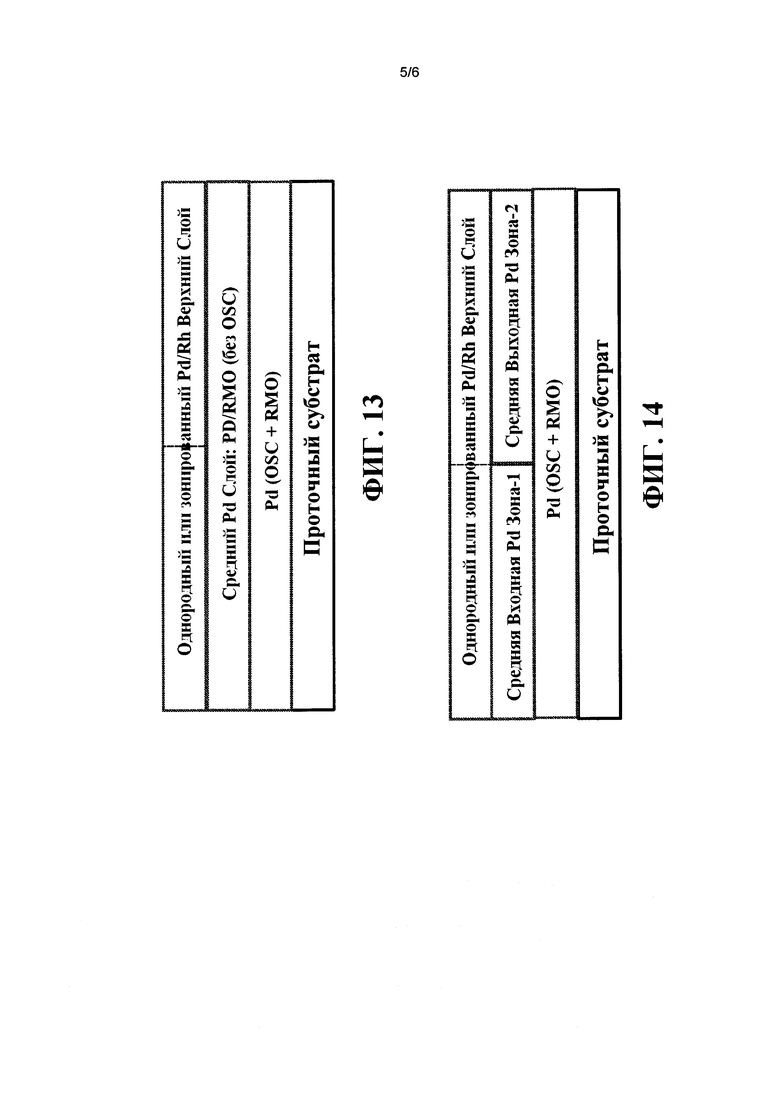

ФИГ. 13 представляет собой примерный каталитический композит, содержащий средний содержащий палладий слой между первым слоем и вторым слоем;

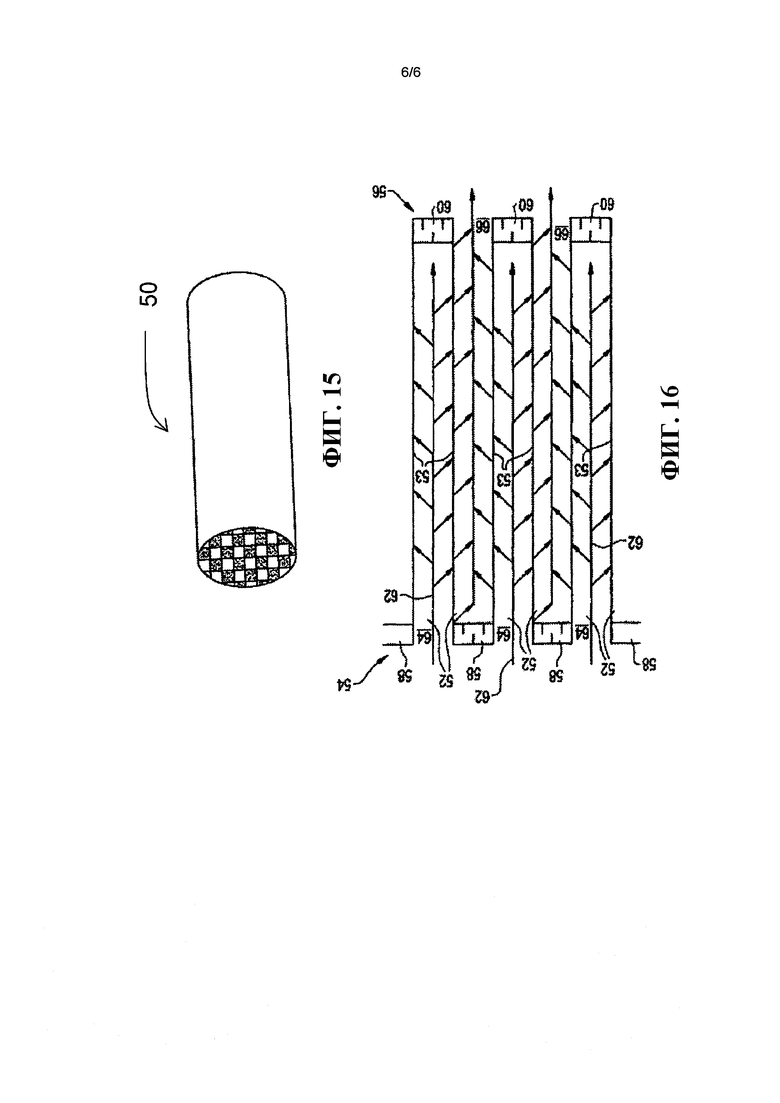

ФИГ. 14 представляет собой примерный каталитический композит, содержащий зонированный средний содержащий палладий слой между первым слоем и вторым слоем;

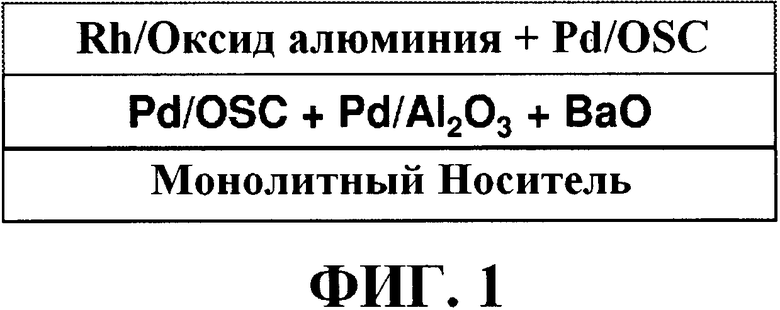

ФИГ. 15 представляет собой перспективный вид субстрата фильтра с проточными стенками; и

ФИГ. 16 представляет собой вид в разрезе субстрата фильтра с проточными стенками.

Настоящее изобретение предоставляет автомобильные каталитические композиты, содержащие биметаллический (т.е. палладий-родий (Pd-Rh)) слой ("верхний слой" или "второй слой"), нанесенный на верхнюю часть содержащего палладий (Pd) слоя ("нижний слой" или "первый слой"), который располагается непосредственно на носителе. Также в этом описании предоставляются способы получения и применения этих каталитических композитов. Pd и Rh в верхнем слое находятся на индивидуальных материалах подложек. В одном или более вариантах выполнения содержащим Pd слоем является только Pd слой, то есть, в слое не присутствуют никакие другие металлы платиновой группы (PGM). Однако в других вариантах выполнения в слое также присутствует платиновый компонент.

Такая конструкция улучшает каталитическую активность по отношению к углеводороду (НС) и оксидам азота (NOx) посредством увеличения доступности выхлопного газа для металлов Pd и Rh в верхнем слое. Выбор материалов подложки для Pd и Rh также улучшает их доступность. На-пример, конверсию NOx можно улучшить посредством нанесения Pd на частный компонент накопления кислорода (OSC) в верхнем слое. Пусковую (light-off) температуру НС можно улучшить применением Pd/оксид алюминия или различными комбинациями оксида алюминия и OSC в одном из слоев. Например, различные материалы Pd и Rh подложки можно было бы применять в зависимости от выхлопного газа (NOx, НС или СО), который необходимо восстановить. Pd в верхнем слое может быть в интервале, равном около 5-60 масс. % всего палладия, присутствующего в каталитическом композите. Rh в верхнем слое можно нанести на подложки на основе жаропрочного оксида металла, такие как подложка на основе оксида алюминия и/или подложка на основе оксида циркония.

Верхний слой образуется из отдельного слоя покрытия из пористого оксида типа «washcoat», который содержит два металла платиновой группы, каждый из которых находится на своей собственной подложке, что приводит к гомогенной смеси двух нанесенных металлов, присутствующих на одном и том же слое, нанесенного на носитель. Верхнее покрытие из пористого оксида типа «washcoat/слой разрабатывают содержащим активированный компонент на основе оксида алюминия для нанесения родия, а также компонента на основе активированного оксида алюминия и/или композита оксида церия-оксида циркония для нанесения палладия.

В некоторых вариантах выполнения такой автомобильный каталитический композит дополнительно содержит грунтовой слой, расположенный между носителем и верхним слоем, причем грунтовой слой в основном не содержит никаких PGM и содержит оксид алюминия.

В некоторых вариантах выполнения автомобильный каталитический композит дополнительно содержит средний содержащий палладий слой между верхним слоем и нижним слоем. В некоторых примерах средний слой содержит компонент на основе палладия, нанесенный на компонент на основе жаропрочного оксида металла. В некоторых вариантах выполнения средний содержащий палладий слой в основном не содержит компонент накопления кислорода.

Один или более металлов платиновой группы (PGM), присутствующие в любом слое покрытия из пористого оксида типа «washcoat», фиксируют к их индивидуальной подложке, что означает, что PGM не растворяется в дисперсии покрытия из пористого оксида типа «washcoat». Фиксация PGM может происходить посредством химического или термического крепления. Для термической фиксации получение "термически фиксированного" PGM означает, что пропитанные подложки обрабатывают нагреванием так, чтобы PGM преобразовались до своих оксидных форм и что при применении термически фиксированных PGM на подложках в водной суспензии PGM не растворяются и не сплавляются/агломерируют. Для химического крепления рН или некоторый другой параметр дисперсии соли PGM с подложкой изменяют для перевода PGM в нерастворимое состояние в дисперсии покрытия из пористого оксида типа «washcoat». Не пытаясь связать себя какой-либо теорией полагают, что термически фиксированный PGM, содержащийся в гомогенно смешанной биметаллическом слое, сводит к минимуму миграцию PGM, особенно родия.

Ссылка на "компонент накопления кислорода" (OSC) относится к объекту, который имеет многовалентное состояние и может активно взаимодействовать с окислителями, такими как кислород или оксиды азота, в окислительных условиях, или взаимодействует с восстановителями, такими как монооксид углерода (СО) или водород в восстановительных условиях. В основном OSC будет содержать один или более восстанавливаемых оксидов одного или более редкоземельных металлов. Примеры применимых компонентов накопления кислорода включают оксид церия, оксид празеодима или их комбинации. Передачу оксида церия в слой можно достичь применением, например, оксида церия, смешанного оксида церия и циркония и/или смешанного оксида церия, циркония, иттрия, лантана и необязательно неодима.

Ссылка на "подложку" в каталитическом слое покрытия из пористого оксида типа «washcoat» относится к материалу, который принимает PGM, стабилизаторы, промоторы, связующие веществ и т.п.через ассоциацию, дисперсию, пропитывание или другие применимые способы. Примеры подложек включают, но не ограничиваются ими, жаропрочные оксиды металлов с высокой площадью поверхности и композиты, содержащие компоненты накопления кислорода. Иллюстритивными материалами подложек являются оксид алюминия с высокой площадью поверхности (>80, 90, 100, 125, или даже 150 м2/г) (в различных модификациях), компоненты на основе оксида циркония, которые можно комбинировать со стабилизаторами, такими как оксид лантана (т.е., композиты Zr-La), и компоненты накопления кислорода (т.е. смешанные оксиды церия-циркония в различных вариантах выполнения). Примерные жаропрочные оксиды металлов с высокой площадью поверхности могут содержать соединение на основе стабилизированного оксида алюминия и/или активированного оксида алюминия, выбранное из группы, состоящей из оксида алюминия, оксида лантана-оксида алюминия, оксида бария-оксида алюминия, оксида церия-оксида алюминия, оксида циркония-стабилизированного оксида алюминия, оксида циркония-оксида алюминия, оксида церия-оксида циркония-оксида алюминия, оксида лантана-оксида циркония-оксида алюминия, оксида бария-оксида лантана-оксида алюминия, оксида бария-оксида лантана-оксида неодима-оксида алюминия и их комбинаций. Подложки на основе оксида циркония можно выбирать из группы, состоящей из оксида циркония, оксида лантана-оксида циркония, оксида титана-оксида циркония, оксида титана-оксида лантана-оксида циркония и их комбинаций.

Как применяется в этом описании, "компонент на основе металла платиновой группы," "компонент на основе платины (Pt)," "компонент на основе родия (Rh)," "компонент на основе палладия (Pd)," "компонент на основе иридия (Ir)," "компонент на основе рутения (Ru)" и подобные относятся к соответствующему соединению, комплексу и подобному металла платиновой группы, которое при прокаливании или применении катализатора разлагается или иным образом преобразуется в каталитически активную форму, обычно, металл или оксид металла.

"Покрытием из пористого оксида типа washcoat" является тонкое адгерентное покрытие каталитического или другого материала, нанесенное на жаропрочный субстрат, такой как ячеистый проточный монолитный субстрат или фильтрующий субстрат, который является достаточно пористым, чтобы позволить прохождение через него газового потока для обработки. "Слой покрытия из пористого оксида типа washcoat" следовательно определяется как покрытие, которое содержит частицы подложки. "Площадь поверхности по БЭТ" имеет свое обычное значение относительно способа Brunauer-Emmett-Teller для определения площади поверхности посредством измерений адсорбции N2. До тех пор, пока иначе не указано, "площадь поверхности" относится к площади поверхности по БЭТ.

В настоящем раскрытии "%" относится к "масс. %" до тех пор, пока иначе не указано.

Как применяется в этом описании, термин "в основном не содержит" означает, что в слое покрытия из пористого оксида типа «washcoat» присутствует в основном менее чем около 1 масс. %, включая менее чем около 0,75 масс. %, менее чем около 0,5 масс. %, менее чем около 0,25 масс. % или менее чем около 0,1 масс. %, металла (т.е., металла PGM) или материала подложки (т.е. OSC). В некоторых вариантах выполнения к слою покрытия из пористого оксида типа «washcoat» преднамеренно не добавлен никакой такой металл или материал подложки. В некоторых вариантах выполнения "в основном не содержит Pd" включает "не содержит Pd." Подобным образом, "в основном не содержит OSC" включает "не содержит OSC." Специалисту в данной области техники понятно однако, что при нанесении/покрытии незначительные количества металла или материала подложки могут мигрировать из одного компонента покрытия из пористого оксида типа «washcoat» к другому так, что незначительные количества металла или материала подложки могут присутствовать в покрытии из пористого оксида типа «washcoat» каталитической композиции.

Как применяется в этом описании, термин "только Pd" относится к композиции покрытия из пористого оксида типа «washcoat», содержащей Pd в виде единственного металла, присутствующего преднамеренно, и что в слое покрытия из пористого оксида типа «washcoat» присутствует в основном менее чем около 1 масс. %, включая менее чем около 0,75 масс. %, менее чем около 0,5 масс. %, менее чем около 0,25 масс. % или менее чем около 0,1 масс. %, второго металла (т.е., металла PGM). В некоторых вариантах выполнения никакой такой металл преднамеренно не добавлен к слою покрытия из пористого оксида типа «washcoat».

Как применяется в этом описании, термин "в основном однородный" означает, что покрытие (покрытия) из пористого оксида типа «washcoat», содержащие любые металлы (например, PGM) и/или материалы подложки (например, жаропрочные оксиды металлов, OSC) осаждали на носитель последовательным образом для достижения равномерно распределенного нанесения покрытия из пористого оксида типа «washcoat», в соответствии с чем на поверхность носителя осаждается в основном такое же количество металлов и/или материалов подложки.

"Носителем" каталитического материала является структура, которая применима для выдерживания условий, встречающихся в выхлопных потоках двигателей внутреннего сгорания. Носителем является керамическая или металлическая ячеистая структура, имеющая мелкие параллельные каналы для течения газа, вытянутые от одного конца носителя к другому. Каналы могут быть проточными или они могут быть альтернативно блокированными как фильтрующие субстраты с проточными стенками.

В основном, способы получения биметаллического слоя каталитических композитов, раскрытых в этом описании, включают получение индивидуальных металлических композиций, которые фиксируются (например, термически фиксируются) и необязательно удовлетворительно диспергируются. Как таковые, индивидуальные металлы платиновой группы (PGM), такие как платина (Pt), палладий (Pd), родий (Rh), иридий (Ir), и/или рутений (Ru), наносят в виде нитратных растворов посредством пропитывания с отделением материалов подложки для достижения удовлетворительной дисперсии. То есть, нитратные растворы разбавляют до наиболее высокого возможного количества, в то же время обеспечивая желаемое содержание металлов. Затем индивидуальные разбавленные нитратные растворы добавляют к отдельным материалам по влагоемкости с образованием пропитанных подложек. Затем пропитанные подложки соответственно обжигают (термически фиксируют) перед получением водной дисперсии покрытия из пористого оксида типа «washcoat». Обжигание пропитанных материалов подложки приводит к преобразованию, например, нитрата палладия и нитрата родия, в соответствующие оксиды. Не пытаясь связать себя какой-либо теорией полагают, что оксиды нерастворимы в воде, что помогает предотвратить повторное растворение палладия и родия. Таким образом, уменьшается возможность образования сплава палладий-родий, хотя в одном и том же слое покрытия из пористого оксида типа «washcoat» присутствуют два PGM.

Возвращаясь к фигурам, на которых раскрыты различные конструктивные решения. ФИГ. 8 предоставляет схематичное изображение выхлопной системы 100 бензинового двигателя, включающее бензиновый двигатель 10 и множество возможных положений для катализаторов: первое положение 20 располагается ближайшим к бензиновому двигателю и второе положение 30 располагается ниже по потоку от первого положения 20. Первое положение 20 может быть положением «close-coupled» («в непосредственной близости») в зависимости от конструкции автомобиля. Второе положение 30 может находиться в положении «underfloor» («расположение под полом»). Каталитические композиты согласно изобретению можно расположить в первом положении 20, втором положении 30 или в обоих.

В некоторых вариантах выполнения тот же носитель покрывают по меньшей мере двумя каталитическими композициями, содержащимися в отдельных суспензиях покрытий из пористого оксида типа «washcoat» в аксиально зонированной конфигурации. Например, тот же носитель покрывают суспензией покрытия из пористого оксида типа «washcoat» одной каталитической композиции и суспензией покрытия из пористого оксида типа «washcoat» другой каталитической композиции, где каждая каталитическая композиция является различной. Этот вариант выполнения можно более легко понять посредством ссылки на ФИГ. 9.

ФИГ. 9 представляет собой иллюстративный каталитический композит, показывающий в основном однородный Pd-Rh верхний слой, расположенный на верхней части зонированного, содержащего только Pd, нижнего слоя, который наносят на проточный субстрат. В этом варианте выполнения содержащий только Pd нижний слой является зонированным с "входной Pd зоной" и "выходной Pd зоной", причем большая часть количества палладия присутствует в передней/входной Pd зоне. В нижнем слое металлом платиновой группы (MPG) является исключительно Pd. В некотором варианте выполнения Pd, присутствующий во входной зоне этого слоя, составляет около 60-90% от общего Pd в нижнем слое. Pd, присутствующий в выходной зоне этого слоя, составляет около 10-40% от общего Pd в нижнем слое.

В некоторых вариантах выполнения Pd доступен для входной зоны. В дополнительных вариантах выполнения такой Pd во входной зоне содержит Pd на OSC в количестве, равном около 30-70% от общего Pd, доступного для входной зоны (оставшийся Pd находится на подложке на основе жаропрочного оксида алюминия) и Pd на жаропрочном оксиде металла. В определенных таких вариантах выполнения композиция материалов с Pd подложкой (оксид алюминия и OSC) в обеих зонах является такой же. Содержание покрытия нижнего слоя составляет около 1,5-4 г/дюйм3, предпочтительно около 2-3 г/дюйм3. Общее количество OSC во входной зоне составляет около 50-80% от общей сухой массы. Длина входной зоны составляет около 25-75% от общей длины носителя. Для удовлетворения нужд частного использования разрабатывают в основном однородный/гомогенный Pd/Rh верхний слой.

ФИГ. 10 представляет собой другой иллюстративный каталитический композит, показывающий в основном однородный Pd-Rh верхний слой, расположенный на верхней части зонированного нижнего слоя, который наносят на проточный субстрат. В этом варианте выполнения только Pd нижний слой зонируют, чтобы большая часть палладия содержалась в только Pd нижнем слое в передней/входной зоне, причем OSC присутствует в обеих зонах. Pd, присутствующий во входной зоне, составляет около 60-90% от общего Pd, доступного в нижнем слое, и OSC во входной зоне составляет около 20-80% от общего доступного OSC, присутствующего в нижнем слое. В таких вариантах выполнения Pd на OSC во входной зоне составляет больше (например, примерно вдвое) количества Pd на OSC в выходной зоне. Количество Pd в OSC в выходной зоне составляет около 10-40% от Pd, доступного для нижнего слоя. Количество OSC в выходной зоне составляет около 20-80% от общего количества доступного OSC, доступного в нижнем слое. Как входная, так и выходная зоны в варианте выполнения, показанном на ФИГ. 10, дополнительно содержат Pd, нанесенный на подложку из жаропрочного оксида металла. Содержание покрытия из пористого оксида типа «washcoat» нижнего слоя составляет около 1,5-4 г/дюйм3, предпочтительно около 2-3 г/дюйм3. Длина входной зоны нижнего слоя составляет в основном около 25-75% от общей длины субстрата. Для удовлетворения нужд частного использования разрабатывают в основном однородный/гомогенный Pd/Rh верхний слой.

ФИГ. 11 представляет собой другой иллюстративный каталитический композит, показывающий зонированный первый слой на проточном субстрате. В этом варианте выполнения входная зона содержащего только Pd слоя в основном не содержит OSC. Pd во входной зоне составляет около 40-80% от всего Pd, доступного в нижнем слое, и количество OSC во входной зоне составляет около ноля (т.е. эта зона в основном не содержит OSC). Выходная зона содержит Pd на OSC, причем Pd в выходной зоне составляет около 20-60% от всего Pd, доступного в нижнем слое. В выходной зоне содержание OSC покрытия из пористого оксида типа «washcoat» составляет около 80-100% от всего покрытия из пористого оксида типа «washcoat». Выходная зона может содержать около 100% OSC в слое, можно добавить связующие вещества и необязательно другие ингредиенты. Содержание покрытия из пористого оксида типа «washcoat» входной зоны составляет около 0,5-2,5 г/дюйм3, предпочтительно около 1-2 г/дюйм3. Содержание покрытия из пористого оксида типа «washcoat» выходной зоны составляет около 1,0-3,5 г/дюйм3, предпочтительно около 2-3 г/дюйм3. Длина входной зоны нижнего слоя составляет около 25-75% от всей длины субстрата. Для удовлетворения нужд частного использования разрабатывают в основном однородный/гомогенный Pd/Rh верхний слой.

ФИГ. 12 представляет собой иллюстративный каталитический композит, показывающий зонированный верхний слой, расположенный на нижнем слое, которым покрывают проточный субстрат. В этом варианте выполнения Pd/Rh верхний слой является зонированным. Pd, присутствующий на в основном однородном нижнем слое, составляет около 30-90% от Pd, доступного для нижнего слоя; предпочтительно Pd, присутствующий в нижнем слое, составляет около 60-90%. Количества Pd и Rh во входной зоне являются следующими: Pd составляет около 60-100% от всего Pd, доступного для верхнего слоя, и Rh составляет около 0-80% от всего доступного Rh. Содержание покрытия из пористого оксида типа «washcoat» входной зоны составляет около 0,75-1,5 г/дюйм3. Pd подложка входной зоны может быть стабилизированным оксидом алюминия, OSC, La-ZrO2, Pr-СеО2 и т.д. Rh подложки могут быть оксидом алюминия, ZrO2-Al2O3, La-ZrO2 и т.д. Количества Pd и Rh в выходной зоне верхнего слоя являются следующими: Pd составляет около 0-40% от доступного Pd для верхнего слоя, и Rh составляет около 20-80% от доступного Rh. Содержание покрытия из пористого оксида типа «washcoat» выходной зоны может составлять около 0,75-1,5 г/дюйм3. Pd подложка выходной зоны верхнего слоя может быть стабилизированным оксидом алюминия, OSC, La-ZrO2, Pr-CeO2 и т.д. Rh подложки могут быть: оксидом алюминия, ZrO2-Al2O3, La-ZrO2 и т.д. Длина входной зоны верхнего слоя составляет около 25-75% от общей длины субстрата.

ФИГ. 13 представляет собой иллюстративный каталитический композит, имеющий средний содержащий палладий слой между нижним слоем и верхним слоем. В этом варианте выполнения Pd предоставляется в обоих слоях для сведения к максимуму эффективности конверсии НС и NOx в условиях холодного запуска. Содержащий Pd нижний слой имеет следующие характеристики: Pd составляет около 10-40% от всего Pd нижнего слоя, около 80-100% Pd находится на OSC; около 0-20% Pd находится на подложке на основе жаропрочного оксида металла; общее содержание покрытия из пористого оксида типа «washcoat» составляет около 1-2 г/дюйм3; содержание OSC составляет около 80-100% от всего покрытия из пористого оксида типа «washcoat»; содержание жаропрочного оксида металла составляет около 0-20%; и покрытие является в основном однородным. Средний Pd слой имеет следующие характеристики: Pd составляет около 40-80% от доступного Pd; около 100% количества Pd находится на жаропрочных оксидах металлов; общее содержание покрытия из пористого оксида типа «washcoat» составляет около 0,5-2 г/дюйм3, предпочтительно около 1-1,5 г/дюйм3; в основном не содержащий OSC слой; и покрытие является в основном однородным. Для удовлетворения нужд частного применения разрабатывают в основном однородный/гомогенный или зонированный Pd/Rh верхний слой.

ФИГ. 14 представляет собой иллюстративный каталитический композит, имеющий зонированный средний содержащий палладий слой между нижним слоем и верхним слоем. Содержащий Pd нижний слой имеет следующие характеристики: Pd составляет около 10-40% от доступного Pd; около 80-100% Pd находится на OSC; около 0-20% Pd находится на жаропрочных оксидах металлов; общее содержание покрытия из пористого оксида типа «washcoat» составляет около 1-2 г/дюйм3; содержание OSC составляет около 80-100% от всего покрытия из пористого оксида типа «washcoat»; содержание жаропрочных оксидов металлов составляет около 0-20%; и покрытие является в основном однородным. Зонированный средний содержащий Pd слой имеет следующие характеристики: Pd составляет около 40-80% от доступного Pd; около 100% Pd находится на жаропрочном оксиде металла; общее содержание покрытия составляет около 0,5-2 г/дюйм3, предпочтительно около 1-1,5 г/дюйм3; в основном не содержащий OSC слой; входная зона содержит Pd в количестве, равном около 60-80% от количества Pd, доступного для среднего слоя и выходная зона содержит количество Pd, равное около 20-40% от общего количества Pd, доступного для среднего слоя.

ФИГ. 15 и 16 представляют собой различные виды фильтрующего субстрата 50 с проточными стенками, который имеет множество проходов 52. Проходы цилиндрически закрыты внутренними стенками 53 фильтрующего субстрата. Субстрат имеет входной конец 54 и выходной конец 56. Чередующиеся проходы закрыты на входном конце входными заглушками 58 и на выходном конце выходными заглушками 60 с образованием противоположных шахматных рисунков на входе 54 и выходе 56. Газовый поток 62 поступает через незакрытые входные каналы 64, останавливается выходной заглушкой 60 и рассеивается через стенки 53 каналов (которые являются пористыми) к выходным каналам 66. Газ не может проходить обратно к входной стороне стенок из-за входных заглушек 58.

В примерном варианте выполнения входные каналы 64 имеют слой, содержащий Pd в качестве единственного PGM, нанесенного на него. Pd наносят на подложку из OSC и/или жаропрочного оксида металла. Этот слой может быть гомогенным или зонированным. Загрузка покрытия может быть в интервале, равном около 1-2,5 г/дюйм3. Загрузка OSC может составлять около 50-80% от общей загрузки покрытия. Выходные каналы 66 содержат Pd/Rh слой (гомогенный или зонированный) с загрузкой покрытия в интервале, равном около 0,5-1,5 г/дюйм3. Композиции слоев и конфигурации зонирования могут быть согласно любой из конструкций, раскрытых в этом описании.

Компоненты

TWC катализаторы, которые проявляют удовлетворительную активность и долговечность, содержат один или более металлов платиновой группы (например, платину, палладий, родий, рений и иридий), расположенные на компоненте или подложке на основе жаропрочного оксида металла с высокой площадью поверхности, например, оксиде алюминия с высокой площадью поверхности. Подложку наносят на подходящий носитель или субстрат, такой как монолитный носитель, содержащий жаропрочную керамическую или металлическую ячеистую структуру, или жаропрочные частицы, такие как сферы или короткие штампованные сегменты подходящего жаропрочного материала. Компоненты или подложки на основе жаропрочных оксидов металлов можно стабилизировать от термического разложения материалами, такими как оксид циркония, оксид титана, оксидами щелочноземельных металлов, такими как оксид бария, оксид кальция или оксид стронция, или наиболее обычно оксидами редкоземельных металлов, например, оксидом церия, оксидом лантана и смесями двух или более оксидов редкоземельных металлов. Например, см., патент США №4171288 (Keith), который включен в это описание во всей своей полноте. В TWC катализаторы можно включить компонент накопления кислорода (OSC) (например, оксид церия и/или оксид празеодима).

Компоненты или подложки на основе жаропрочных оксидов металлов с высокой площадью поверхности относятся к частицам подложек, имеющим поры более чем 20  и широкое распределение пор. Подложки на основе жаропрочных оксидов металлов с высокой площадью поверхности, например, материалы подложек на основе оксида алюминия, также упоминаемого как "гамма оксид алюминия" или "активированный оксид алюминия," в основном проявляют площадь поверхности по БЭТ более чем 60 квадратных метров на грамм ("м2/г"), часто до около 200 м2/г или выше. Такой активированный оксид алюминия обычно является смесью гамма и дельта фаз оксида алюминия, но может также содержать существенные количества эта, каппа и тета фаз оксида алюминия. Можно также применять жаропрочные оксиды металлов, отличающиеся от активированного оксида алюминия, в качестве подложек по меньшей мере для некоторых из каталитических компонентов в данном катализаторе. Например, для такого применения известны сыпучий оксид церия, оксид циркония, оксид альфа алюминия и другие материалы. Хотя многие из этих материалов страдают от недостатка, имея значительно более низкую площадь поверхности по БЭТ, чем активированный оксид алюминия, этот недостаток компенсируется более длительным сроком службы готового катализатора.

и широкое распределение пор. Подложки на основе жаропрочных оксидов металлов с высокой площадью поверхности, например, материалы подложек на основе оксида алюминия, также упоминаемого как "гамма оксид алюминия" или "активированный оксид алюминия," в основном проявляют площадь поверхности по БЭТ более чем 60 квадратных метров на грамм ("м2/г"), часто до около 200 м2/г или выше. Такой активированный оксид алюминия обычно является смесью гамма и дельта фаз оксида алюминия, но может также содержать существенные количества эта, каппа и тета фаз оксида алюминия. Можно также применять жаропрочные оксиды металлов, отличающиеся от активированного оксида алюминия, в качестве подложек по меньшей мере для некоторых из каталитических компонентов в данном катализаторе. Например, для такого применения известны сыпучий оксид церия, оксид циркония, оксид альфа алюминия и другие материалы. Хотя многие из этих материалов страдают от недостатка, имея значительно более низкую площадь поверхности по БЭТ, чем активированный оксид алюминия, этот недостаток компенсируется более длительным сроком службы готового катализатора.

Каталитический слой композитов, раскрытых в этом описании, при желании может также содержать стабилизаторы и промоторы. Применимые стабилизаторы включают один или более невосстанавливаемых оксидов металлов, причем металл выбирают из группы, состоящей из бария, кальция, магния, стронция и их смесей. Предпочтительно стабилизатор в случае присутствия содержит один или более оксидов бария и/или стронция. Применимые промоторы включают один или более невосстанавливаемых оксидов одного или более редкоземельных металлов, выбранных из группы, состоящей из лантана, празеодима, иттрия, циркония и их смесей.

Носитель

В одном или более вариантах выполнения одна или более каталитических композиций располагается на носителе. Носителем может быть любой из таких материалов, которые обычно применяются для получения катализаторов, и будут предпочтительно включать керамическую или металлическую ячеистую структуру. Можно использовать любой применимый носитель, такой как монолитный субстрат типа, имеющего мелкие параллельные протоки для течения газа, простирающиеся через него от входной или выходной стороны субстрата так, чтобы проходы были открыты для течения через них текучей среды (упоминаемые как ячеистые проточные субстраты). Протоки, которые являются в основном прямыми проходами от их входа для текучей среды до их выхода для текучей среды, ограничиваются стенками, на которые наносят каталитический материал в виде покрытия из пористого оксида типа «washcoat» так, чтобы газы, текущие через протоки, контактировали с каталитическим материалом. Проточные каналы монолитного субстрата представляют собой тонкостенные каналы, которые могут быть любой формы и размера поперечного сечения, такой как трапециевидная, прямоугольная, квадратная, синусоидальная, шестиугольная, овальная, круглая и др. Такие структуры могут содержать от около 60 до около 900 или более входных отверстий для газа (т.е., ячеек) на квадратный дюйм поперечного сечения.

Также носитель может быть фильтрующим субстратом с проточными стенками, причем каналы поочередно блокируются, давая возможность газовому потоку входить в каналы с одной стороны (входная сторона), течь через стенки каналов и выходить из каналов с другой стороны (выходной стороны). На фильтр с проточными стенками можно нанести каталитическую композицию двойного окисления. В случае использования такого носителя полученная система будет способна удалять твердые примеси наряду с газообразными загрязняющими веществами. Фильтрующий носитель с проточными стенками можно изготовить из материалов, обычно известных в технике, таких как кордиерит или карбид кремния.

Керамические носители можно изготовить из любого применимого жаропрочного материала, например, кордиерита, кордиерита-оксида алюминия, нитрида кремния, муллита циркония, сподумена, оксида алюминия-оксида магния оксида кремния, силиката циркония, силлиманита, силиката магния, циркона, петалита, оксида алюминия, алюмосиликата и др.

Носители, применимые для катализаторов согласно настоящему изобретению, также могут быть металлическими по природе и состоять из одного или более металлов или металлических сплавов. Металлические носители можно использовать в различных формах, таких как гофрированный лист или монолитная форма. Предпочтительные металлические подложки включают термостойкие металлы и металлические сплавы, такие как титан и нержавеющая сталь, а также другие сплавы, в которых железо является существенным или основным компонентом. Такие сплавы могут содержать один или более из никеля, хрома и/или алюминия, и общее количество этих металлов может преимущественно содержать по меньшей мере около 15 масс. % сплава, например, около 10-25 масс. % хрома, около 3-8 масс. % алюминия и до около 20 масс. % никеля. Сплавы могут также содержать небольшие или незначительные количества одного или более других металлов, таких как марганец, медь, ванадий, титан и т.д. Поверхность металлических носителей может окисляться при высоких температурах, например, около 1000°С и выше, для улучшения стойкости к коррозии сплавов посредством образования оксидного слоя на поверхности носителей. Такое индуцированное высокой температурой окисление может улучшить липкость подложки на основе жаропрочного оксида металла и каталитически активировать металлические компоненты по отношению к носителю.

В описании количества покрытия из пористого оксида типа «washcoat» или каталитических металлических компонентов или других компонентов композиции удобно применять единицы массы компонента на единицу объема каталитического субстрата. Следовательно, единицы, граммы на кубический дюйм ("г/дюйм3") и граммы на кубический фут ("г/фт3") применяются в этом описании для обозначения массы компонента на объем субстрата, включая объем пустот субстрата. Также иногда применяются другие единицы массы на объем, такие как г/л. Общее содержание каталитической композиции на носителе, таком как монолитный проточный носитель, составляет в основном от около 0,5 до около 6 г/дюйм3, и более типично от около 1 до около 5 г/дюйм3. Общее содержание PGM компонента без материала подложки (например, только Pd или в комбинации с Rh) составляет в основном в интервале от около 30 до около 200 г/фт3 для каждого индивидуального носителя.

В альтернативных вариантах выполнения одну или более каталитических композиций можно осаждать на вспененный субстрат с открытыми порами. Такие субстраты хорошо известны в технике и в основном образуются из жаропрочных керамических или металлических материалов.

Варианты выполнения

Ниже перечислены различные варианты выполнения. Будет понятно, что варианты выполнения, перечисленные ниже, можно комбинировать со всеми объектами и другими вариантами выполнения в соответствии с объемом изобретения.

Вариант выполнения 1. Автомобильный каталитический композит, содержащий: каталитический материал на носителе, причем каталитический материал содержит по меньшей мере два слоя: первый слой, осажденный непосредственно на носитель, содержащий первый компонент на основе палладия, нанесенный на первый компонент на основе жаропрочного оксида металла, первый компонент накопления кислорода или их комбинацию; и второй слой, осажденный на верхнюю часть первого слоя, содержащий компонент на основе родия, нанесенный на второй компонент на основе жаропрочного оксида металла, и второй компонент на основе палладия, нанесенный на второй компонент накопления кислорода, третий компонент на основе жаропрочного оксида металла или их комбинацию, причем каталитический материал является эффективным для трехкомпонентной конверсии (TWC).

Вариант выполнения 2. Автомобильный каталитический композит по варианту выполнения 1, причем первый слой в основном не содержит никаких других металлов платиновой группы.

Вариант выполнения 3. Автомобильный каталитический композит по варианту выполнения 1 или 2, причем первый слой дополнительно содержит оксид бария, оксид стронция или их комбинации.

Вариант выполнения 4. Автомобильный каталитический композит по любому из вариантов выполнения 1-3, причем первый слой содержит около 40-95 масс. % (или даже около 65-90%) от общего содержания палладия композита и второй слой содержит около 5-60 масс. % (или даже около 10-35%) от общего содержания палладия композита.

Вариант выполнения 5. Автомобильный каталитический композит по любому из вариантов выполнения 1-4, причем массовое соотношение компонента на основе палладия к компоненту на основе родия во втором слое составляет от около 0,1:1 до около 20:1 (или от около 0,5:1 до около 10:1 или даже от около 1:1 до около 5:1).

Вариант выполнения 6. Автомобильный каталитический композит по любому из вариантов выполнения 1-5, причем первый компонент на основе палладия нанесен на комбинацию первого компонента на основе жаропрочного оксида металла и первого компонента накопления кислорода, причем первый компонент на основе жаропрочного оксида металла содержит стабилизированный оксид алюминия и первый компонент накопления кислорода содержит около 25-50 масс. % оксида церия в пересчете на общую массу первого компонента накопления кислорода.

Вариант выполнения 7. Автомобильный каталитический композит по варианту выполнения 6, причем стабилизированный оксид алюминия первого компонента на основе жаропрочного оксида металла выбран из группы, состоящей из активированного оксида алюминия, оксида лантана-оксида алюминия, оксида бария-оксида алюминия, оксида церия-оксида алюминия, оксида церия-оксида лантана-оксида алюминия, оксида циркония-оксида алюминия, оксида церия-оксида циркония-оксида алюминия или их комбинаций.

Вариант выполнения 8. Автомобильный каталитический композит по любому из вариантов выполнения 1-7, причем второй компонент на основе жаропрочного оксида металла содержит подложку на основе оксида алюминия, подложку на основе оксида циркония или их комбинации.

Вариант выполнения 9. Автомобильный каталитический композит по любому из вариантов выполнения 1-8, где подложка на основе оксида алюминия содержит соединение активированного оксида алюминия, выбранное из группы, состоящей из оксида алюминия, оксида циркония-стабилизированного оксида алюминия, оксида лантана-оксида алюминия, оксида бария-оксида алюминия, оксида церия-оксида алюминия, оксида циркония-оксида алюминия, оксида церия-оксида циркония-оксида алюминия, оксида лантана-оксида циркония-оксида алюминия, оксида бария-оксида лантана-оксида алюминия, оксида бария-оксида лантана-оксида неодима-оксида алюминия и их комбинаций.

Вариант выполнения 10. Автомобильный каталитический композит по любому из вариантов выполнения 1-9, причем второй компонент на основе жаропрочного оксида металла содержит около 20 масс. % оксида циркония-стабилизированного оксида алюминия в пересчете на общую массу второго компонента на основе жаропрочного оксида металла.

Вариант выполнения 11. Автомобильный каталитический композит по любому из вариантов выполнения 1-10, причем второй компонент на основе жаропрочного оксида металла содержит подложку на основе оксида циркония, выбранного из группы, состоящей из оксида циркония, оксида лантана-оксида циркония, оксида титана-оксида циркония, оксида титана-оксида лантана-оксида циркония и их комбинаций.

Вариант выполнения 12. Автомобильный каталитический композит по любому из вариантов выполнения 1-11, причем второй компонент накопления кислорода содержит композит оксида церия-оксида циркония, содержащий около 10-50 масс. % оксида церия в пересчете на общую массу второго компонента накопления кислорода.

Вариант выполнения 13. Автомобильный каталитический композит по любому из вариантов выполнения 1-12, причем второй компонент на основе палладия нанесен на третий компонент на основе жаропрочного оксида металла, содержащий оксид алюминия, стабилизированный оксид алюминия, оксид празеодима-оксид циркония или их комбинации.

Вариант выполнения 14. Автомобильный каталитический композит по любому из вариантов выполнения 1-13, причем первый слой содержит в массовых процентах первого слоя: первый компонент на основе жаропрочного оксида металла в количестве, равном около 50-95% (или даже около 20-80%); первый компонент накопления кислорода, содержащий первый композит оксида церия-оксида циркония в количестве, равном около 20-80%; и по меньшей мере один промотор или стабилизатор, выбранный из оксида лантана, оксида бария, оксида циркония и стронция в количестве до около 10% (или даже около 0,1-10% или около 0,1-5%); причем первый композит оксида церия-оксида циркония содержит оксид церия в количестве, равном около 25-50 масс. % от первого композита оксида церия-оксида циркония.

Вариант выполнения 15. Автомобильный каталитический композит по любому из вариантов выполнения 1-14, причем второй слой содержит в массовых процентах второго слоя: второй компонент на основе жаропрочного оксида металла в количестве, равном около 50-80%; и второй компонент накопления кислорода, содержащий второй композит оксида церия-оксида циркония или третий компонент на основе жаропрочного оксида металла в количестве, равном около 20-50%; по меньшей мере один промотор или стабилизатор, выбранный из оксида лантана, оксида бария, оксида циркония и стронция в количестве до около 10% (или даже около 0,1-10% или около 0,1-5%); причем второй композит оксида церия-оксида циркония содержит оксид церия в количестве, равном около 10-50 масс. % от второго композита оксида церия-оксида циркония.

Вариант выполнения 16. Автомобильный каталитический композит по любому из вариантов выполнения 1-15, причем 20-60% общего содержания палладия первого слоя нанесено на первый компонент на основе жаропрочного оксида металла и около 40-80% общего содержания палладия первого слоя нанесено на первый компонент накопления кислорода.

Вариант выполнения 17. Автомобильный каталитический композит по любому из вариантов выполнения 1-16, причем содержание палладия на первом компоненте накопления кислорода составляет около 0,5-3 масс. % от первого компонента накопления кислорода и причем первый слой при необходимости дополнительно содержит палладий на первом компоненте на основе жаропрочного оксида металла.

Вариант выполнения 18. Автомобильный каталитический композит по любому из вариантов выполнения 1-17, причем второй слой дополнительно содержит компонент на основе платины в количестве от около 0,1 до 10 г/фт3.

Вариант выполнения 19. Автомобильный каталитический композит по любому из вариантов выполнения 1-18, дополнительно содержащий грунтовой слой между носителем и первым слоем, причем грунтовой слой в основном не содержит никаких металлов платиновой группы и содержит оксид алюминия.

Вариант выполнения 20. Автомобильный каталитический композит по любому из вариантов выполнения 1-19, причем носителем является проточный субстрат или фильтр с проточными стенками.

Вариант выполнения 21. Автомобильный каталитический композит по любому из вариантов выполнения 1-20, причем первый слой является зонированным.

Вариант выполнения 22. Автомобильный каталитический композит по любому из вариантов выполнения 1-21, причем второй слой является зонированным.

Вариант выполнения 23. Автомобильный каталитический композит по любому из вариантов выполнения 1-22, причем содержание первого слоя находится в интервале, равном около 1,5-4,0 г/дюйм3 и содержание второго слоя находится в интервале, равном около 0,75-2,0 г/дюйм3.

Вариант выполнения 24. Автомобильный каталитический композит по любому из вариантов выполнения 1-23, дополнительно имеющий средний содержащий палладий слой между первым слоем и вторым слоем, причем первый слой содержит компонент на основе палладия, нанесенный на первый компонент накопления кислорода и средний слой содержит компонент на основе палладия, нанесенный на четвертый компонент на основе жаропрочного оксида металла и в основном не содержит компонент накопления кислорода.

Вариант выполнения 25. Автомобильный каталитический композит по варианту выполнения 20, причем первый слой нанесен на входные каналы фильтра с проточными стенками и второй слой нанесен на выходные каналы фильтра с проточными стенками.

Вариант выполнения 26. Система обработки выхлопных газов, содержащая каталитический композит по любому из вариантов выполнения 1-25, расположенная вниз по потоку от бензинового двигателя.

Вариант выполнения 27. Система обработки выхлопных газов по варианту выполнения 26, причем автомобильный каталитический композит располагается вниз по потоку от бензинового двигателя в положении «в непосредственной близости», в положении вниз по потоку от положения «в непосредственной близости» или в обоих.

Вариант выполнения 28. Способ обработки выхлопного газа, содержащего углеводороды, монооксид углерода и оксида азота, включающий: контакт выхлопного газа с автомобильным каталитическим композитом по любому из вариантов выполнения 1-25.

Вариант выполнения 29. Автомобильные каталитические композиты, системы обработки выхлопных газов или способ по любому из вариантов выполнения 1-28, причем каталитический материал является эффективным в основном для одновременного окисления монооксида углерода и восстановления оксида азота.

ПРИМЕРЫ

Следующие неограничивающие примеры служат для иллюстрации различных вариантов выполнения настоящего изобретения.

ПРИМЕР 1

Получали каталитический композит, содержащий двухслойный катализатор, содержащий палладий (Pd) в качестве единственного PGM в первом слое (т.е. нижнем покрытии) и комбинацию палладия (Pd) и родия (Rh) во втором слое (т.е., верхнем покрытии). Схематичное изображение этого каталитического композита представлено на ФИГ. 1. Первый слой (т.е. нижнее покрытие) получали отдельным пропитыванием Pd на стабилизированный оксид алюминия (т.е., первую подложку) и пропитыванием Pd на компонент накопления кислорода (OSC) (т.е., вторую подложку). Первую пропитанную подложку получали первоначальным пропитыванием раствора нитрата палладия, разбавленного для сведения к минимуму концентрации металла, на 0,6 г/дюйм3 La-гамма оксид алюминия с высокой площадью поверхности, что привело к 68,8 г/фт3 Pd. Вторую пропитанную подложку получали добавлением раствора нитрата палладия, разбавленного для сведения к минимуму концентрации металла, на 1,50 г/дюйм3 композита оксида церия-оксида циркония (CeO2: 40 масс. %), что привело к 41,28 г/фт3 Pd. Два пропитанных порошка подложки отдельно термически фиксировали при 550°С и размалывали. Одиночное водное покрытие из пористого оксида типа «washcoat» образовывали диспергированием термически загущенных фиксированных подложек в воде и кислоте (например, азотной кислоте или уксусной кислоте). Также туда диспергировали промоторы на основе металлов Ва и Zr. Оставшиеся 27,5 г/фт3 Pd (из нитрата Pd) добавляли непосредственно в готовую суспензию. Затем размолотую суспензию наносили на монолит с загрузкой, равной 2,38 г/дюйм3, высушивали при 110°С на воздухе и прокаливали при 550°С на воздухе.

Второй слой (т.е. верхний слой) получали первоначальным пропитыванием раствора нитрата Rh и нитрата Nd, разбавленного для сведения к минимуму концентрации металла, на 1,0 г/дюйм3 La-ZrO2-гамма оксид алюминия с высокой площадью поверхности, что привело к 9,9 г/фт3 Rh и 0,025 г/дюйм3 Nd2O3. Rh и Nd химически фиксировали на поверхности оксида алюминия. Первую суспензию получали из Rh/Nd/La-ZrO2-Al2O3 (т.е., первую подложку) и размалывали до распределения частиц по размеру при 90% менее чем 16-18 мкм. Вторую подложку получали пропитыванием раствора нитрата Pd, разбавленного для сведения к минимуму концентрации металла, на 0,25 г/дюйм3 композита оксида церия-оксида циркония (CeO2: 40 масс. %), что привело к 7,2 г/фт3 Pd. Пропитанный порошок подложки высушивали при 110°С и прокаливали при 550°С в течение 2 часов. Затем прокаленный порошок подложки превращали во вторую суспензию и размалывали до распределения частиц по размеру при 90% менее чем 16-18 мкм. Две суспензии смешивали вместе. Нитрат циркония и связующее вещество оксид алюминия добавляли к смешанной суспензии, которую затем наносили на монолит при загрузке, равной 1,4 г/дюйм3, высушивали при 110°С на воздухе и прокаливали при 550°С на воздухе. Общее содержание покрытия из пористого оксида типа «washcoat» после прока-ливания составляло 3,7 г/дюйм3.

ПРИМЕР 2

СРАВНИТЕЛЬНЫЙ

Сравнительный каталитический композит, содержащий двухслойный катализатор, содержащий палладий (Pd) в качестве единственного PGM в первом слое (т.е., нижнем покрытии) и родий (Rh) в качестве единственного PGM во втором слое (т.е. верхнем покрытии). Схематичное изображение этого каталитического композита представлено на ФИГ. 2. Первый слой (т.е. нижнее покрытие) получали отдельным пропитыванием Pd на стабилизированный оксид алюминия (т.е., первую подложку) и пропитыванием Pd на компонент накопления кислорода (OSC) (т.е., вторую подложку). Первую пропитанную подложку получали первоначальным пропитыванием раствора нитрата Pd и Nd, разбавленного для сведения к минимуму концентрации металла, на 0,75 г/дюйм3 La-гамма оксид алюминия с высокой площадью поверхности, что привело к 87 г/фт3 Pd и 0,025 г/дюйм3 Nd2O3. Вторую пропитанную подложку получали добавлением раствора нитрата палладия, разбавленного для сведения к минимуму концентрации металла, на 1,30 г/дюйм3 композита оксида церия-оксида циркония (CeO2: 40 масс. %), что привело к 43,4 г/фт3 Pd. Два пропитанных порошка подложки отдельно термически фиксировали при 550°С и размалывали. Одинарное водное покрытие из пористого оксида типа «washcoat» образовывали диспергированием термически фиксированных пропитанных подложек в воде и кислоте (например, азотной кислоте или уксусной кислоте). Также туда диспергировали промоторы на основе металлов Ва, Nd и Zr. Оставшиеся 14,5 г/фт3 Pd (из нитрата Pd) добавляли непосредственно в готовую суспензию. Затем размолотую суспензию наносили на монолит с загрузкой, равной 2,38 г/дюйм3, высушивали при 110°С на воздухе и прокаливали при 550°С на воздухе.

Второй слой (т.е. верхнее покрытие) получали добавлением нитрата Rh и раствора нитрата Nd в суспензию при рН 11 к 0,8 г/дюйм3 La-оксида циркония-гамма оксида алюминия с высокой площадью поверхности, что привело к 6,9 г/фт3 Rh и 0,025 г/дюйм3 Nd2O3. Вторую пропитанную подложку получали добавлением раствора нитрата Rh, разбавленного для сведения к минимуму концентрации металла, на 0,30 г/дюйм3 композита оксида церия-оксида циркония (CeO2: 40 масс. %), что привело к 2 г/фт3 Rh. Две готовые суспензии размалывали отдельно до распределения частиц по размерам при 90% между 16-18 мкм. К суспензии добавляли нитрат циркония и 1 г/фт3 Rh для понижения рН до около 4,5-5 конечной суспензии. Пропитанные порошки подложек отдельно химически фиксировали при 550°С и размалывали. Затем размолотую суспензию наносили на монолит с загрузкой, равной 1,18 г/дюйм3, высушивали при 110°С на воздухе и прокаливали при 550°С на воздухе. Общее содержание покрытия из пористого оксида типа «washcoat» после прокаливания составляло 3,56 г/дюйм3.

ПРИМЕР 3

ТЕСТИРОВАНИЕ

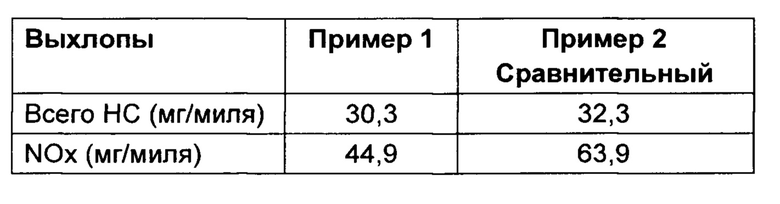

Композиты примера 1 и сравнительного примера 2 подвергали старению в течение 50 часов при максимальной температуре 950°С в условиях отсечки топлива на двигателе. После состаривания катализаторы тестировали на транспортном средстве с применением инструкции ЕРА FTP-75. Характеристики таких образцов оценивали посредством измерения суммарных выбросов всех углеводородов (НС) и NOx в средней части слоя, где нет различия между двумя образцами в характеристиках НС и есть преимущество в случае примера 1 в характеристиках NOx. Данные были следующие:

ПРИМЕР 4

Получали каталитический композит, содержащий двухслойный катализатор, содержащий палладий (Pd) в качестве единственного PGM в первом слое (т.е. нижнем покрытии) и комбинацию палладия (Pd) и родия (Rh) во втором слое (т.е., верхнем покрытии). Схематичное изображение этого каталитического композита представлено на ФИГ. 3. Первый слой (т.е. нижнее покрытие) получали отдельным пропитыванием Pd на стабилизированный оксид алюминия (т.е., первую подложку) и пропитыванием Pd на компонент накопления кислорода (OSC) (т.е., вторую подложку). Первую пропитанную подложку получали первоначальным пропитыванием раствора нитрата палладия, разбавленного для сведения к минимуму концентрации металла, на 0,60 г/дюйм3 La- гамма оксида алюминия с высокой площадью поверхности, что привело к 59 г/фт3 Pd. Вторую пропитанную подложку получали добавлением раствора нитрата палладия, разбавленного для сведения к минимуму концентрации металла, на 1,50 г/дюйм3 композита оксида церия-оксида циркония (CeO2: 45 масс. %), что привело к 52 г/фт3 Pd. Два пропитанных порошка подложки отдельно термически фиксировали при 550°С и размалывали. Одинарное водное покрытие образовывали диспергированием термически фиксированных пропитанных подложек в воде и кислоте (например, азотной кислоте или уксусной кислоте). Также туда диспергировали промоторы на основе металла Ва. Оставшиеся 19,5 г/фт3 Pd (из нитрата Pd) добавляли непосредственно в готовую суспензию. Связующее вещество оксид алюминия добавляли к суспензии, которую затем наносили на монолит с загрузкой, равной 2,38 г/дюйм3, высушивали при 110°С на воздухе и прокаливали при 550°С на воздухе.

Второй слой (т.е. верхнее покрытие) получали первоначальным пропитыванием раствора нитрата Rh и нитрата Nd, разбавленного для сведения к минимуму концентрации металла, на 0,5 г/дюйм3 La-ZrO2- гамма оксида алюминия с высокой площадью поверхности и 0.5 г/дюйм3 of La-ZrO2, что привело к 9,9 г/фт3 Rh и 0,025 г/дюйм3 Nd2O3. Rh и Nd химически фиксировали по поверхности оксида алюминия. Получали суспензию из Rh/Nd/ (La-ZrO2-Al2O3+La-ZrOa) (т.е., первую подложку) и размалывали до распределения частиц по размерам при 90% менее чем 16-18 мкм. Вторую подложку получали пропитыванием раствора нитрата Pd, разбавленного для сведения к минимуму концентрации металла, на 0,25 г/дюйм3 композита оксида церия-оксида циркония (CeO2: 45 масс. %), что привело к 14,5 г/фт3 Pd. Пропитанный порошок подложки высушивали при 110°С и прокаливали при 550°С в течение 2 часов. Затем прокаленный порошок подложки превращали во вторую суспензию и размалывали до распределения частиц по размеру при 90% менее чем 16-18 мкм. Две суспензии смешивали вместе. Связующее вещество оксид алюминия добавляли к суспензии, которую затем наносили на монолит с загрузкой, равной 1,3 г/дюйм3, высушивали при 110°С на воздухе и прокаливали при 550°С на воздухе. Общее содержание покрытия из пористого оксида типа «washcoat» после прокаливания составляло 3,7 г/дюйм3.

ПРИМЕР 5

СРАВНИТЕЛЬНЫЙ

Сравнительный каталитический композит, содержащий двухслойный катализатор, содержащий палладий (Pd) в качестве единственного PGM в первом слое (т.е., нижнем покрытии) и родий (Rh) в качестве единственного PGM во втором слое (т.е. верхнем покрытии). Схематичное изображение этого каталитического композита представлено на ФИГ. 4. Первый слой (т.е. нижнее покрытие) получали отдельным пропитыванием Pd на стабилизированный оксид алюминия (т.е., первую подложку) и пропитыванием Pd на компонент накопления кислорода (OSC) (т.е., вторую подложку). Первую пропитанную подложку получали первоначальным пропитыванием раствора нитрата палладия, разбавленного для сведения к минимуму концентрации металла, на 0,60 г/дюйм3 La- гамма оксида алюминия с высокой площадью поверхности, что привело к 65 г/фт3 Pd. Вторую пропитанную подложку получали добавлением раствора нитрата палладия, разбавленного для сведения к минимуму концентрации металла, на 1,50 г/дюйм3 композита оксида церия-оксида циркония (СеО2: 45 масс. %), что привело к 58 г/фт3 Pd. Два пропитанных порошка подложки отдельно термически фиксировали при 550°С и размалывали. Отдельное водное покрытие из пористого оксида типа «washcoat» образовывали диспергированием термически фиксированных пропитанных подложек в воде и кислоте (например, азотной кислоте или уксусной кислоте). Также туда диспергировали промоторы на основе металла Ва. Оставшиеся 21,7 г/фт3 Pd (из нитрата Pd) добавляли непосредственно в готовую суспензию. К суспензии добавляли связующее вещество на основе оксида алюминия, которую затем наносили на монолит с загрузкой, равной 2,38 г/дюйм3, высушивали при 110°С на воздухе и прокаливали при 550°С на воздухе.

Второй слой (т.е. верхнее покрытие) получали первоначальным пропитыванием раствора нитрата Rh и нитрата Nd, разбавленного для сведения к минимуму концентрации металла, на 0,5 г/дюйм3 La-ZrO2, что привело к 7,4 г/фт3 Rh и 0,025 г/дюйм3 Nd2O3. Rh и Nd химически фиксировали на поверхности оксида алюминия. Получали первую суспензию из Rh/Nd/ (La-ZrO2-Al2O3+La-ZrO2) (т.е., первую подложку) и размалывали до распределения частиц по размерам при 90% менее чем 16-18 мкм. Вторую подложку получали пропитыванием раствора нитрата Pd, разбавленного для сведения к минимуму концентрации металла, на 0,25 г/дюйм3 композита оксида церия-оксида циркония (СеО2: 45 масс. %), что привело к 2,5 г/фт3 Pd.. Rh химически фиксировали на поверхности оксида алюминия. Вторую суспензию получали из Rh/оксида церия-оксида циркония и размалывали до распределения частиц по размерам при 90% менее чем 16-18 мкм. Две суспензии смешивали вместе. Связующее вещество оксид алюминия добавляли к смешанной суспензии, которую затем наносили на монолит с загрузкой, равной 1,3 г/дюйм3, высушивали при 110°С на воздухе и прокаливали при 550°С на воздухе. Общее содержание покрытия из пористого оксида типа «washcoat» после прокаливания составляло 3,7 г/дюйм3.

ПРИМЕР 6

ТЕСТИРОВАНИЕ

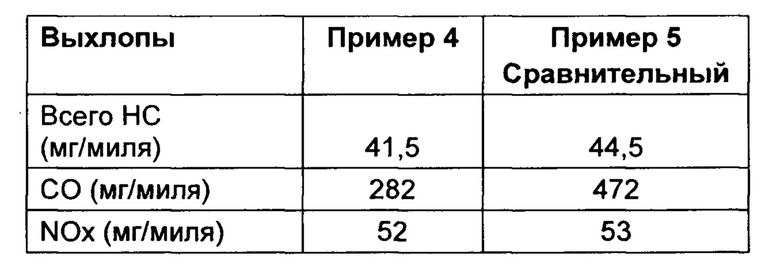

Композиты примера 3 и сравнительного примера 4 подвергали старению в течение 50 часов при максимальной температуре 950°С в условиях отсечки топлива на двигателе. После старения катализаторы тестировали на транспортном средстве с применением инструкции ЕРА FTP-75. Характеристики таких образцов оценивали посредством измерения суммарных выбросов всех углеводородов (НС) и NOx в средней части слоя, где нет различия между двумя образцами в характеристиках НС и есть преимущество в случае примера 4 в характеристиках NOx. Данные были следующие:

ПРИМЕР 7

Получали каталитический композит, содержащий двухслойный катализатор, содержащий палладий (Pd) в качестве единственного PGM в первом слое (т.е. нижнем покрытии) и комбинацию палладия (Pd) и родия (Rh) во втором слое (т.е., верхнем покрытии). Схематичное изображение этого каталитического композита представлено на ФИГ. 5. Первый слой (т.е. нижнее покрытие) получали пропитыванием Pd на стабилизированный оксид алюминия с высокой площадью поверхности (т.е., первую подложку) и соединением Pd и OSC (т.е., вторую подложку) в отдельной суспензии. Первую пропитанную подложку получали первоначальным пропитыванием раствора нитрата палладия, разбавленного для сведения к минимуму концентрации металла, на 0,60 г/дюйм3 Ва-оксида гамма алюминия с высокой площадью поверхности, что привело к 48 г/фт3 Pd. Готовый пропитанный порошок термически фиксировали при 550°С, превращали в первую суспензию и размалывали. Вторую суспензию получали добавлением раствора нитрата Pd, разбавленного для сведения к минимуму концентрации металла, к суспензии, содержащей 1,25 г/дюйм3 композита оксида церия-оксида циркония (СеО2: 40 масс %) при рН>10, что привело к 12 г/фт3 Pd. Полученную суспензию размалывали. Отдельное водное покрытие из пористого оксида типа «washcoat» образовали соединением первой суспензии термически фиксированной пропитанной подложки в воде и кислоте (например, азотной кислоте или уксусной кислоте) со второй суспензией. Также туда диспергировали промоторы на основе металла Ва. Связующее вещество оксид алюминия добавляли к смешанной суспензии, которую затем наносили на монолит с загрузкой, равной 2,115 г/дюйм3, высушивали при 110°С на воздухе и прокаливали при 550°С на воздухе.

Второй слой (т.е. верхнее покрытие) получали первоначальным пропитыванием раствора нитрата Pd, разбавленного для сведения к минимуму концентрации металла, на 0,25 г/дюйм3 La-гамма оксида алюминия с высокой площадью поверхности, что привело к 10,0 г/фт3 Pd. Готовый пропитанный порошок термически фиксировали при 550°С, превращали в первую суспензию и размалывали. Rh химически фиксировали на La-ZrO2-гамма оксид алюминия с высокой площадью поверхности и OSC. Получали вторую суспензию, содержащую 0,6 г/дюйм3 La-ZrO2-гамма оксид алюминия с высокой площадью поверхности и 0,35 г/дюйм3 композита оксида церия-оксида циркония (CeO2: 40 масс. %), к которому при рН 9 добавляли раствор нитрата Rh, разбавленного для сведения к минимуму концентрации металла. Готовую вторую суспензию размалывали. Также туда диспергировали содержащий металл Ва промотор. Две суспензии смешивали вместе. Связующее вещество оксид алюминия добавляли к смешанной суспензии, которую затем наносили на монолит с загрузкой, равной 1,383 г/дюйм3, высушивали при 110°С на воздухе и прокаливали при 550°С на воздухе. Общее содержание покрытия из пористого оксида типа «washcoat» после прокаливания составляло 3,497 г/дюйм3.

ПРИМЕР 8

СРАВНИТЕЛЬНЫЙ

Сравнительный каталитический композит, содержащий двухслойный катализатор, содержащий Rh в качестве единственного PGM в первом слое (т.е., нижнем покрытии) и Pd в качестве единственного PGM во втором слое (т.е. верхнем покрытии). Схематичное изображение этого каталитического композита представлено на ФИГ. 6. Первый слой (т.е. нижнее покрытие) получали пропитыванием раствора нитрата Rh, разбавленного для сведения к минимуму концентрации металла, на 0,75 г/дюйм3 La-ZrO2-гамма оксид алюминия с высокой площадью поверхности и 1,0 г/дюйм3 OSC (CeO2: 40 масс. %), что привело к 3 г/фт3 Rh. Готовый пропитанный порошок подложки превращали в суспензию посредством диспергирования в воде, содержащей моноэтаноламин, при рН 8. Суспензию размалывали. Отдельное водное покрытие из пористого оксида типа «washcoat» образовали соединением суспензии с водой и кислотой (например, азотной кислотой или уксусной кислотой). Связующее вещество оксид алюминия добавляли к суспензии, которую затем наносили на монолит с загрузкой, равной 1,827 г/дюйм3, высушивали при 110°С на воздухе и прокаливали при 550°С на воздухе.

Второй слой (т.е. верхнее покрытие) получали пропитыванием Pd на Ва-гамма оксид алюминия с высокой площадью поверхности (т.е., первую подложку) и соединением Pd и OSC (т.е., второй подложки) в отдельной суспензии. Первую пропитанную подложку получали первоначальным пропитыванием раствора нитрата Pd, разбавленного для сведения к минимуму концентрации металла, на 1,25 г/дюйм3 Ва-гамма оксид алюминия с высокой площадью поверхности, что привело к 52,5 г/фт3 Pd. Готовый пропитанный порошок подложки термически фиксировали при 550°С, превращали в первую суспензию и размалывали. Вторую суспензию получали добавлением раствора нитрата Pd, разбавленного для сведения к минимуму концентрации металла, к суспензии, содержащей 0,5 г/дюйм3 OSC (CeO2: 40 масс. %) при рН 9, что привело к 17,5 г/фт3 Pd. Также туда диспергировали содержащий металл Ва промотор. Готовую вторую суспензию размалывали. Две суспензии смешивали вместе с водой и кислотой (например, азотной кислотой или уксусной кислотой) с образованием отдельного водного покрытия из пористого оксида типа «washcoat». Связующее вещество оксид алюминия добавляли к смешанной суспензии, которую затем наносили на монолит с загрузкой, равной 1,876 г/дюйм3, высушивали при 110°С на воздухе и прокаливали при 550°С на воздухе. Общее содержание покрытия из пористого оксида типа «washcoat» после прокаливания составляло 3,703 г/дюйм3.

ПРИМЕР 9

СРАВНИТЕЛЬНЫЙ

Сравнительный каталитический композит, содержащий двухслойный катализатор, содержащий Pd в качестве единственного PGM в первом слое (т.е., нижнем покрытии) и Rh в качестве единственного PGM во втором слое (т.е. верхнем покрытии). Схематичное изображение этого каталитического композита представлено на ФИГ. 7. Первый слой получали добавлением раствора нитрата Rh, разбавленного для сведения к минимуму концентрации металла, к 0,60 г/дюйм3 La-оксида гамма алюминия с высокой площадью поверхности и 1,25 г/дюйм3 OSC (CeO2: 40 масс. %), при рН 9, что привело к 70,0 г/фт3 Pd. Также туда диспергировали содержащий металл Ва промотор. Готовую суспензию размалывали. Отдельное водное покрытие из пористого оксида типа «washcoat» образовали соединением суспензии с водой и кислотой (например, азотной кислотой или уксусной кислотой). Также туда диспергировали La-промотор. К суспензии добавляли связующее вещество оксид алюминия, которую затем наносили на монолит с загрузкой, равной 2,076 г/дюйм3, высушивали при 110°С на воздухе и прокаливали при 550°С на воздухе.

Второй слой получали добавлением раствора нитрата Rh, разбавленного для сведения к минимуму концентрации металла, к суспензии, содержащей 0,60 г/дюйм3 La-ZrO2-гамма оксида алюминия с высокой площадью поверхности и 0,35 г/дюйм3 OSC (CeO2: 40 масс. %), при рН 9, что привело к 3,0 г/фт3 Rh. Готовую суспензию размалывали. Отдельное водное покрытие из пористого оксида типа «washcoat» образовали соединением суспензии с водой и кислотой (например, азотной кислотой или уксусной кислотой). Также туда диспергировали содержащий металл Ва промотор. Связующее вещество оксид алюминия добавляли к суспензии, которую затем наносили на монолит с загрузкой, равной 1,027 г/дюйм3, высушивали при 110°С на воздухе и прокаливали при 550°С на воздухе. Общее содержание покрытия из пористого оксида типа «washcoat» после прокаливания составляло 3,102 г/дюйм3.

ПРИМЕР 10

ТЕСТИРОВАНИЕ

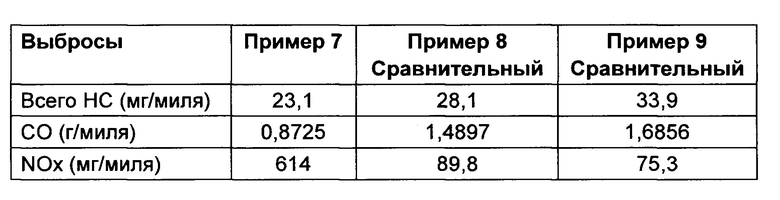

Композиты примера 7 и сравнительных примеров 8 и 9 подвергали старению в течение 130 часов при максимальной температуре 985°С в экзотермических условиях на двигателе. После старения катализаторы тестировали на транспортном средстве с применением инструкции ЕРА FTP-75. Характеристики таких образцов оценивали посредством измерения суммарных выбросов всех углеводородов (НС) и NOx в средней части слоя, где есть преимущество в случае примера 7 во всех характеристиках выбросов. Данные были следующие:

ПРИМЕР 11

Получали каталитический композит для применения в положении с близким присоединением (первом положении вниз по потоку от бензинового двигателя), содержащий двухслойный катализатор, содержащий палладий (Pd) в качестве единственного PGM в первом слое (т.е., нижнем покрытии) и комбинацию палладия (Pd) и родия (Rh) во втором слое (т.е. верхнем покрытии). Схематичное изображение этого каталитического композита представлено на ФИГ. 1. Первый слой (т.е. нижнее покрытие) получали отдельным пропитыванием Pd на стабилизированный оксид алюминия (т.е., первую подложку) и пропитыванием Pd на компонент накопления кислорода (OSC) (т.е., вторую подложку). Первую пропитанную подложку получали первоначальным пропитыванием раствора нитрата палладия, разбавленного для сведения к минимуму концентрации металла, на 0,6 г/дюйм3 композита La-гамма оксида алюминия, что привело к 58 г/фт3 Pd. Вторую пропитанную подложку получали добавлением раствора нитрата палладия, разбавленного для сведения к минимуму концентрации металла, на 1,50 г/дюйм3 композита оксида церия-оксида циркония (СеО2: 40 масс. %), что привело к 28 г/фт3 Pd. Два пропитанных порошка подложки отдельно термически фиксировали при 550°С и размалывали. Отдельное водное покрытие из пористого оксида типа «washcoat» образовали диспергированием термически фиксированных пропитанных подложек в воде и кислоте (например, азотной кислоте или уксусной кислоте). Также туда диспергировали промоторы на основе металлов Ва и Zr. Размолотую суспензию затем наносили на монолит с загрузкой, равной 2,38 г/дюйм3, высушивали при 110°С на воздухе и прокаливали при 550°С на воздухе.

Второй слой (т.е., верхнее покрытие) получали первоначальным пропитыванием раствора нитрата Rh и нитрата Nd, разбавленного для сведения к минимуму концентрации металла, на 1,0 г/дюйм3 La-ZrO2-оксида гамма алюминия с высокой площадью поверхности, что привело к 5 г/фт3 Rh и 0,025 г/дюйм3 Nd2O3. Rh и Nd химически фиксировали на поверхности оксида алюминия. Первую суспензию получали из Rh/Nd/La-ZrO2-Al2O3 (т.е., первую подложку) и размалывали до распределения частиц по размеру при 90% менее чем 12-14 мкм. Вторую подложку получали пропитыванием раствора нитрата Pd, разбавленного для сведения к минимуму концентрации металла, на 0,25 г/дюйм3 композита оксида церия-оксида циркония (CeO2: 40 масс. %), что привело к 9 г/фт3 Pd. Пропитанный порошок подложки высушивали при 110°С и прокаливали при 550°С в течение 2 часов. Затем прокаленный порошок подложки превращали во вторую суспензию и размалывали до распределения частиц по размеру при 90% менее чем 16-18 мкм. Две суспензии смешивали вместе. Нитрат циркония и связующее вещество оксид алюминия добавляли к смешанной суспензии, которую затем наносили на монолит с загрузкой, равной 1,4 г/дюйм3, высушивали при 110°С на воздухе и прокаливали при 550°С на воздухе. Общее содержание покрытия из пористого оксида типа «washcoat» после прокаливания составляло 3,7 г/дюйм3.

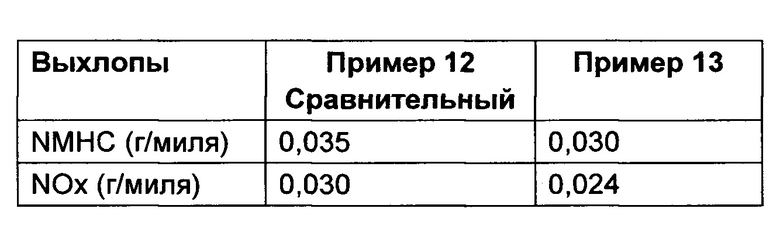

ПРИМЕР 12

СРАВНИТЕЛЬНЫЙ