Изобретение относится к технологии разделения жидкой или газообразной дисперсионной системы на дисперсные фазы, имеющие различия в плотности вещества. Изобретение может быть использовано в нефтегазовой и нефтехимической сферах, в энергетике и машиностроении для очистки нефти, нефтепродуктов, масел от воды, от твёрдых примесей и газовых пузырьков, для осушки и обеспыливания сжатого газа и воздуха.

Аппараты для сепарации и очистки жидкостей и газов от твердых, жидких и газовых включений являются важнейшей составляющей частью технологических процессов в нефтегазодобыче и переработке, в энергетике, в химической, металлургической, в агропромышленной и пищевой сфере и в других отраслях промышленности с родственными процессами сепарации жидких и газовых смесей.

Традиционные нефтегазовые сепараторы на основе улавливания жидкой фазы развитой массообменной поверхностью и ламинарного стекания фазы в зону отстоя под действием силы тяжести имеют малую производительность, низкую эффективность и большие габариты.

Более высокую производительность имеют центробежные проточные сепараторы с высокой скоростью потока, создаваемой внешним давлением пласта или насосной станцией. Существующие центробежные сепараторы используют закрутку потока с установкой в проточном канале вставок в виде локальных крыльчаток, шнеков или обтекаемых тел со спиральным оребрением, что позволяет ускорить разделение фаз разной плотности. Однако несовершенство таких технических решений не позволяет достичь на практике высокого качества разделения фаз и производительности сепарации сложных двух-, трёх- и четырёхфазных тонкодисперсных систем, какими являются, например, скважинные водо-нефтегазовые жидкости с механическими примесями, увлажнённые промысловые углеводородные газы или запылённый воздух.

В существующих центробежных проточных сепараторах, использующих локальные неподвижно расположенные в проточном канале закручивающие вставки, присутствуют следующие негативные явления.

1. Перекрытие проходного сечения повышает потери давления в канале.

2. Прямые осреднённые линии тока на входе проточного канала резко меняют своё направление в полостях крыльчатки, образуются отрывные и возвратные течения, что повышает исходную дисперсность системы и снижает фактор разделения

3. Вязкий подслой, образующийся не только на внутренней поверхности канала, но и на поверхности самого закручивающего устройства тормозит и искажает поле скоростей

4. За крыльчаткой закрутка тормозится, фактор разделения снижается. Времени обработки потока в полостях крыльчатки, где развивается центробежная сила, не хватает дл осуществления разделения.

В итоге эффективность сепарации снижается, и фактор разделения не превышает в жидкой дисперсной системе 600 сил тяжести.

Настоящее изобретение устраняет отмеченные недостатки существующих технических решений.

Известен способ низкотемпературной сепарации газа (варианты) (патент RU 2272973 и его аналоги EA 010564, WO 2006032139), в котором используют неподвижную закручивающую крыльчатку на входе, сопло Лаваля на выходе, где развивается сверхзвуковая скорость газовой углеводородной системы с понижением температуры до точки росы отдельных фракций, что позволяет конденсировать и разделять природный или попутный нефтяной газ на отдельные жидкие углеводородные фракции на выходе. Данное решение применяется только для газовых и газоконденсатных сред и не может разделять водо-нефтегазовые жидкости.

Известен также циклонный сепаратор по патенту ЕР 1458490 В1 от 19.04.2006, в котором в качестве закручивающего устройства используется неподвижная модернизированная крыльчатка - локальная обтекаемая вставка «торпеда» на поверхности которой под углом к оси канала закреплены рёбра, закручивающие поток. Устройство применимо как к разделению жидких, так и газовых дисперсных сред. Недостатком его является использование локальной закручивающей вставки, диспергирующей входной поток, перекрывающей проходное сечение проточного канала и увеличивающей потери давления. Сразу за «торпедой» в силу вязкости рабочих сред азимутальная скорость, степень закрутки и фактор разделения снижаются вниз по потоку. В результате сепарация идёт при низком факторе разделения, сопровождается дополнительным вредным перемешивание фаз и имеет низкую эффективность.

Наиболее близким к предложенному изобретению является принятое за прототип решение по европатенту EP 2429714 B1 от 21.12.2016, где в одном из вариантов закручивающего устройства для отделения тяжелой фракции от жидкости на фиг. 4 указана спирально-профильная труба с прорезями, не перекрывающая проходного сечения канала (фиг. 4 патента). Прототип применим как к разделению жидких, так и газовых дисперсных сред. Недостатком его является то, что вход незакрученного скоростного потока в спиральную часть канала приводит к отрывным и возвратным течениям на выступах и в канавках, что приводит к турбулизации и перемешиванию - процессу, обратному разделению фаз. По этой причине невозможно увеличивать скорость потока и добиваться высокого фактора разделения и высокой производительности сепаратора. Размещение для вывода тяжёлой фазы прорезей в скоростной проточной части также приводит к дополнительной турбулизации и перемешиванию уже разделённых фаз. В результате данное решение можно использовать только на пониженных скоростях с низким фактором разделения и низкой эффективностью.

Предложенное изобретение решает проблему, заключающуюся в повышении эффективности сепарации и повышении производительности сепарации.

Технический результат изобретения, позволяющий решить указанную проблему, заключается в том, что повышение эффективности сепарации достигается за счёт сверхвысокого фактора разделения путем снижения турбулентности и негативного избыточного диспергирования, а повышение производительности достигается за счёт создания высокоскоростного закрученного потока дисперсионной системы.

Технический результат достигается проточным сепарирующим устройством, представляющим собой трубу с многозаходными плавносопряженными спиральными выступами и канавками на внутренней стенке, в котором, согласно изобретению, канал трубы имеет входной участок, рабочий участок и выходной участок, входной участок имеет форму конфузора, на котором угол подъема спирали не уменьшается в направлении к рабочему участку, выходной участок имеет форму диффузора, на котором угол подъема спирали не увеличивается в направлении от рабочего участка, а рабочий участок трубы имеет цилиндрическую форму с постоянным по длине углом подъёма спирали.

Кроме того, устройство может иметь на внутренней стенке трубы гладкие участки между участками со спиральными выступами и канавками.

Возможен вариант выполнения устройства, в котором внутри рабочего канала трубы соосно расположена вставка цилиндрической формы с многозаходными спиральными выступами и канавками на её внешней поверхности с постоянным по длине углом подъёма спирали, при этом между трубой и вставкой образован кольцевой канал, направление закрутки и угол подъема спиралей выступов и канавок вставки совпадают с соответствующими параметрами выступов и канавок на внутренней поверхности трубы, а в каждом поперечном сечении вершина спиральной канавки трубы лежит на одном радиусе с вершиной спирального выступа вставки.

При этом вставка может быть выполнена в виде трубы с закрытыми торцами или в виде стержня.

Изобретение иллюстрируется чертежами.

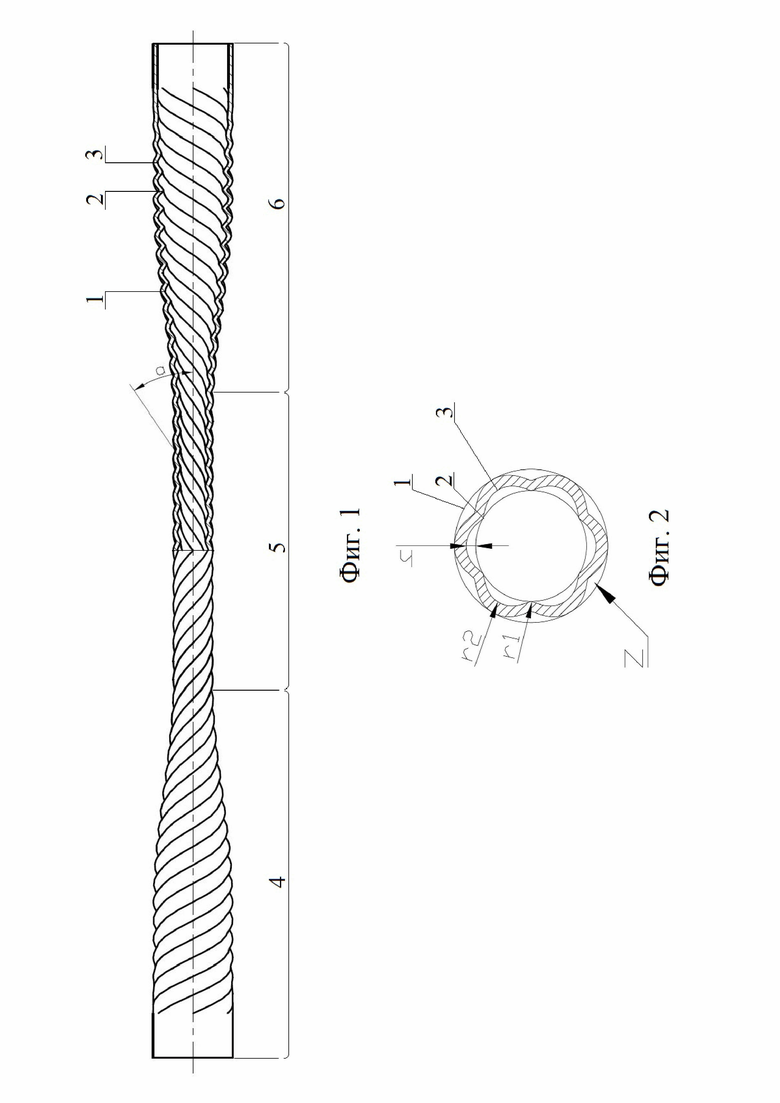

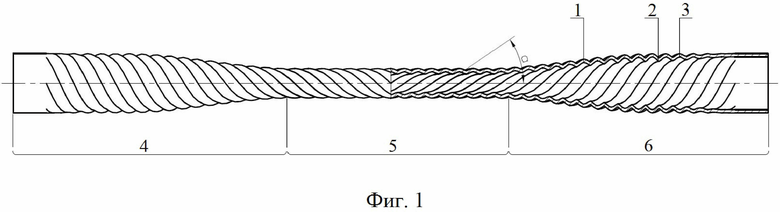

На фиг. 1 показан общий вид проточного сепарирующего устройства с частичным продольным сечением.

На фиг. 2 - поперечное сечение среднего участка устройства, показанного на фиг. 1.

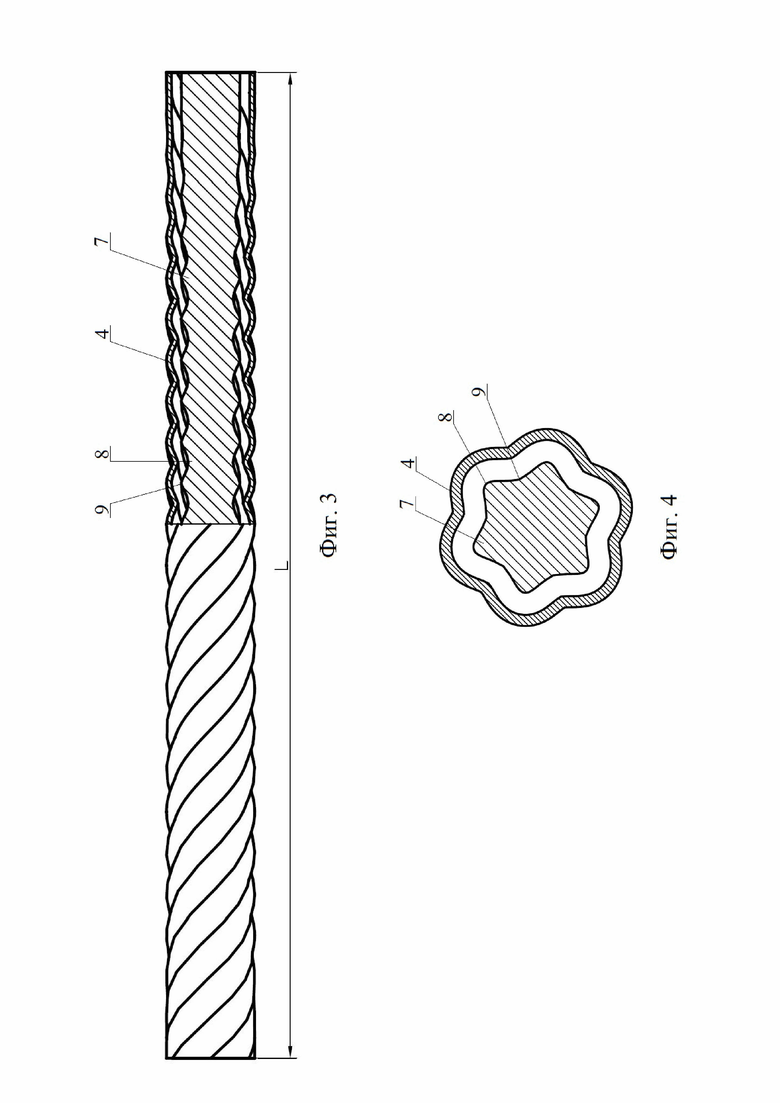

На фиг. 3 - средний участок варианта выполнения устройства.

На фиг. 4 - поперечный разрез среднего участка варианта выполнения устройства, показанного на фиг. 3.

Принцип изобретения заключается в центробежном разделении фаз в скоростном проточном сепарирующем устройстве, исключающем снижающие качество сепарации негативные явления турбулизации и диспергации дисперсионной системы, вызываемые срывами потока на закручивающем устройстве, а также на устройствах входа и выхода потока.

Проточное сепарирующее устройство представляет собой трубу 1, имеющую спирально-профильную внутреннюю поверхность, образованную многозаходными плавносопряженными спиральными выступами 2 и канавками 3 на внутренней поверхности (фиг. 1, 2). Канал трубы 1 содержит три участка со спирально-профильной внутренней поверхностью трубы 1: входной участок в виде конфузора 4, средний рабочий участок 5 и выходной участок в виде диффузора 6. Угол α подъема спирали на конфузоре 4 может быть постоянным по его длине или может увеличиваться в направлении к рабочему участку 5. Угол α подъема спирали на диффузоре 6 может быть постоянным по его длине или может уменьшаться в направлении от рабочего участка 5. Рабочий участок 5 канала трубы 1 имеет цилиндрическую форму с постоянным по длине углом α подъёма спирали.

В качестве трубы 1 может использоваться либо труба с гладкой наружной поверхностью, либо спирально-профильная труба с многозаходными винтовыми гофрами (см., например, патенты RU 2331493, RU 2386096)

Конфузор 4 узким концом соединён с рабочим участком 5, а диаметр широкой части конфузора 4 соответствует диаметру подводящего устройства. Диффузор 6 узким концом также соединён с рабочим участком 5, а диаметр его широкой части соответствует диаметру приёмного устройства. Таким образом, закрутка потока производится не локально, а на протяжении всего проточного канала трубы 1 общей длины, необходимой для полного завершения процесса сепарации фаз.

Труба 1 может иметь гладкие участки на внутренней поверхности между участками со спирально-профильной поверхностью.

Возможен вариант выполнения устройства (фиг. 3), в котором внутри среднего рабочего участка 4 трубы 1 соосно расположена вставка 7 цилиндрической формы с многозаходными спиральными выступами 8 и канавками 9 на её внешней поверхности, которые имеют постоянный по длине угол подъёма спирали. Направление закрутки и угол подъема спиралей выступов 8 и канавок 9 совпадают с соответствующими параметрами выступов 2 и канавок 3 на внутренней поверхности трубы 1. При этом в каждом поперечном сечении вершина спиральной канавки 3 трубы 1 лежит на одном радиусе с вершиной спирального выступа 8 вставки 7 с образованием многозаходного спирального канала между трубой 1 и вставкой 7. Вставка 7 может быть выполнена либо в виде сплошного стержня, как показано на фиг. 4, либо в виде спирально-профильной трубы. Вставка 7 крепится внутри трубы 1, например, с помощью перемычек (на чертеже не показаны).

Проточное сепарирующее устройство работает следующим образом.

На фиг. 1 представлен общий вид устройства при движении потока слева направо.

На входном участке в виде конфузора 4 под воздействием закручивающих выступов 2 и канавок 3 происходит постепенное наращивание скорости и закрутки потока за счёт сужения трубы 1 на конус либо за счет этого и увеличения угла спирали (угла закрутки), что позволяет не допустить или минимизировать образование отрывных и возвратных турбулизирующих течений.

На входном участке осевая и угловая скорости увеличиваются постепенно за счёт конфузора 4 и спирально-профильной геометрии, не допуская срыва потока и избыточного диспергирования фаз. Геометрия канала на выходе из этого участка, а именно, глубина канавок (высота выступов) и угол подъема спиралей, должна совпадать с геометрией канала на входе в средний рабочий участок 5, что не ухудшает качество дисперсной системы при переходе потока из конфузора 4 в рабочий участок 5. Критерием качества сепарации является равенство осевых и угловых скоростей на выходе конфузора 4 и входе в рабочий участок 5.

Средний рабочий участок 5 является наиболее узким и предназначен для разделения фаз в поле центробежных массовых сил с максимальным эффектом - тяжёлых фаз на периферию, лёгких к центру вдоль оси за счёт более высокой скорости потока, чем на входе в конфузоре 4 и на выходе в диффузоре 6, и с углом подъёма спирали таким же, как углы подъёма на входе диффузора 6 и на выходе конфузора 4. Длина рабочего участка 5 определяется необходимым временем обработки дисперсионной системы до получения нужного качества разделения.

На выходном участке осевая и угловая скорости за счёт расширения канала диффузора 6 либо за счет этого и уменьшения угла спирали (угла закрутки) постепенно снижаются, что обеспечивает вывод разделённых фаз без их перемешивания в низкоскоростное приёмное устройство или через перфорацию стенки тяжёлой периферийной фазы или через устройство отбора разделённых фаз для дальнейшего использования. Геометрия канала на выходе из этого участка, а именно, глубина канавок (высота выступов) и угол подъема спиралей, должна совпадать с геометрией канала на выходе из среднего рабочего участка 5, что не ухудшает качество разделённых фаз на переходе из рабочего участка 5 в диффузор 6. Критерием качества сепарации на выходном участке является равенство осевых и угловых скоростей на выходе из рабочего участка 5 и входе в диффузор 6, а также минимальная угловая скорость на выходе из диффузора 6. Дальнейшее улавливание разделённых фаз может осуществляться через перфорацию стенок, через устройства отбора, торможения и мультифазные отстойники.

На фиг. 2 на примере среднего рабочего участка 5 представлено сечение его спирально-профильной внутренней поверхности. На фиг. 1-3 показаны следующие параметры:

L - длина среднего рабочего участка 5 трубы 1

Z - число заходов спирали (в примере Z=6)

α - угол подъёма спирали относительно оси трубы 1

r1 - радиус скругления выступа 2

r2 - радиус скругления канавки 3

h - высота выступа 2 (глубина канавки 3)

Эти параметры геометрии подлежат расчёту при проектировании устройства сепарации для конкретных дисперсионных систем с учётом их реологических свойств, требуемой производительности сепарирующего устройства, допустимого перепада давлений и необходимого фактора разделения (качества сепарации).

Скорость и эффективность сепарации определяется разностью плотностей разделяемых фаз, степенью малости размеров дисперсной фазы и фактором центробежного разделения, определяемого формулой:

f = (ω2⋅r)/g,

где ω - угловая скорость вращения, 1/с;

r - средний радиус вращения потока, м;

g - ускорение силы тяжести.

В предлагаемом изобретении f достигает значения 1 000 и выше для жидкой и 20 000 и выше для газовой дисперсной системы.

В варианте устройства, показанного на фиг. 3, входной поток направляется в кольцевой зазор, образуемый внутренней спирально-профильной поверхностью трубы 1 и внешней спирально-профильной поверхностью вставки 7. В кольцевом зазоре производится закрутка потока с сепарирующим центробежным эффектом, более сильным, чем в варианте без внутренней вставки 7 за счёт увеличенного радиуса закрутки потока с сохранением плавного безотрывного течения сепарируемой среды.

Изобретение позволяет повысить эффективность сепарации за счёт сверхвысокого фактора разделения при отсутствии вставок в проточном канале, при минимальной турбулентности и негативном избыточном диспергировании, а также повысить производительность за счёт высокоскоростного закрученного потока дисперсионной системы.

Производительность сепаратора может быть увеличена также за счёт диаметра канала или за счёт количества каналов, включённых в параллель.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОТОВЫЙ ТЕПЛООБМЕННИК С ЗАКРУТКОЙ ПОТОКА | 2008 |

|

RU2386096C2 |

| Глушитель шума | 1990 |

|

SU1810404A1 |

| Прямоточно-центробежный вихревой сепаратор для разделения газожидкостных потоков | 2021 |

|

RU2760671C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИ ПОТОКА | 1991 |

|

RU2050548C1 |

| ВЕРТИКАЛЬНЫЙ ПУЛЬПОВЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА (ВАРИАНТЫ) | 2013 |

|

RU2505710C1 |

| Насосный агрегат | 2020 |

|

RU2749207C1 |

| ВЕРТИКАЛЬНЫЙ ПУЛЬПОВЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ОТКРЫТОГО ТИПА (ВАРИАНТЫ) | 2013 |

|

RU2509924C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2011 |

|

RU2448274C1 |

| Мокрый пылеуловитель | 1987 |

|

SU1465091A1 |

| Способ работы установки лопастного насоса со скважинным сепаратором механических примесей - укрупнителем газовой фазы (варианты) и погружная установка лопастного насоса для его осуществления (варианты) | 2023 |

|

RU2810912C1 |

Изобретение относится к технологии разделения жидкой или газообразной дисперсионной системы на дисперсные фазы, имеющие различия в плотности вещества. Изобретение может быть использовано в нефтегазовой и нефтехимической сферах, в энергетике и машиностроении для очистки нефти, нефтепродуктов, масел от воды, от твердых примесей и газовых пузырьков, для осушки и обеспыливания сжатого газа и воздуха. Проточное сепарирующее устройство представляет собой трубу 1 с многозаходными плавносопряженными спиральными выступами 2 и канавками 3 на внутренней стенке. Канал трубы 1 имеет входной участок в форме конфузора 4, средний рабочий участок 5 и выходной участок в виде диффузора 6. Угол подъема спирали на конфузоре 4 не уменьшается в направлении к рабочему участку 5. Угол подъема спирали на диффузоре 6 не увеличивается в направлении от рабочего участка 5. Рабочий участок 5 трубы 1 имеет цилиндрическую форму с постоянным по длине углом подъема спирали. Технический результат: повышение эффективности сепарации за счёт сверхвысокого фактора разделения путем снижения турбулентности и негативного избыточного диспергирования, повышение производительности за счёт создания высокоскоростного закрученного потока дисперсионной системы. 3 з.п. ф-лы, 4 ил.

1. Проточное сепарирующее устройство, представляющее собой трубу с многозаходными плавносопряженными спиральными выступами и канавками на внутренней поверхности, отличающееся тем, что канал трубы имеет входной участок, рабочий участок и выходной участок, входной участок имеет форму конфузора, на котором угол подъема спирали не уменьшается в направлении к рабочему участку, выходной участок имеет форму диффузора, на котором угол подъема спирали не увеличивается в направлении от рабочего участка, а рабочий участок трубы имеет цилиндрическую форму с постоянным по длине углом подъёма спирали.

2. Устройство по п.1, отличающееся тем, что внутренняя стенка трубы имеет гладкие участки между участками со спиральными выступами и канавками.

3. Устройство по п.1, отличающееся тем, что внутри рабочего канала трубы соосно расположена вставка цилиндрической формы с многозаходными спиральными выступами и канавками на её внешней поверхности с постоянным по длине углом подъёма спирали, при этом между трубой и вставкой образован кольцевой канал, направление закрутки и угол подъема спиралей выступов и канавок вставки совпадают с соответствующими параметрами выступов и канавок на внутренней поверхности трубы, а в каждом поперечном сечении вершина спиральной канавки трубы лежит на одном радиусе с вершиной соответствующего спирального выступа вставки.

4. Устройство по п.3, отличающееся тем, что вставка выполнена в виде трубы с закрытыми торцами или в виде стержня.

| СПОСОБ ПОВЫШЕНИЯ МОЛОЧНОЙ ПРОДУКТИВНОСТИ И КАЧЕСТВЕННОГО СОСТАВА МОЛОКА | 2010 |

|

RU2429714C1 |

| ПРЯМОТОЧНЫЙ СПИРАЛЬНЫЙ СЕПАРАТОР | 2004 |

|

RU2264843C1 |

| СЕПАРАТОР ПРЯМОТОЧНЫЙ | 2012 |

|

RU2506983C1 |

| Устройство для обеспечения электрической связи тензометрических датчиков, установленных на шатуне двигателя внутреннего сгорания, с регистрирующей аппаратурой | 1954 |

|

SU100648A1 |

| УСТАНОВКА ДЛЯ СМЕШИВАНИЯ ДОБАВОЧНОГО | 0 |

|

SU158792A1 |

| ИНЕРЦИОННО-ВИХРЕВОЙ СЕПАРАТОР | 2010 |

|

RU2467805C2 |

| US 20220032325 A1, 03.02.2022 | |||

| US 20110146216 A1, 23.06.2011. | |||

Авторы

Даты

2022-11-07—Публикация

2022-03-24—Подача