Область техники, к которой относится изобретение

Настоящее изобретение относится к фильтрам и дыхательным клапанам, используемым для удаления загрязняющих веществ из различных жидкостей, например, рабочих жидкостей, для фильтрации воздуха, масла и топлива и т.д., которые используются для приведения в действие механизмов и двигателей землеройного, строительного и горнодобывающего оборудования и тому подобного (например, в автомобилестроении, сельском хозяйстве, ОВКВ (отопление, вентиляция и кондиционирование воздуха), локомотивостроении, судостроении, производстве устройств для очистки выхлопных газов или любых других отраслях промышленности, где используются фильтры и дыхательные клапаны). В частности, настоящее изобретение относится к фильтрам, которые изготавливаются с использованием технологии 3D-печати, которая позволяет использовать более сложную геометрическую фигуру в фильтре.

Предпосылки создания изобретения

В землеройном, строительном и горнодобывающем оборудовании и т.п. часто используются фильтры и/или дыхательные клапаны, которые применяются для удаления загрязняющих веществ из различных текучих сред, например, рабочей жидкости, масла, топлива и т.д., используемых для приведения в действие механизмов и силовых установок оборудования. Со временем в текучих средах накапливаются загрязняющие вещества, которые могут повредить компоненты различных механизмов (например, гидравлических цилиндров) и силовых установок, что потребует ремонта. Задача фильтров и/или дыхательных клапанов состоит в удалении загрязняющих веществ из различных текучих сред для продления срока службы этих компонентов. Любая отрасль промышленности, использующая фильтры и/или дыхательные клапаны, может также нуждаться в удалении загрязняющих веществ из рабочей жидкости, воздуха, масла, топлива и т.д. Примерами других отраслей являются, помимо прочего, автомобилестроение, сельское хозяйство, ОВКВ, локомотивостроение, судостроение, производство устройств для очистки выхлопных газов и др.

Характеристики и геометрическая фигура у таких фильтров ограничиваются производственными технологиями, которые доступны для изготовления фильтров и связанных с ними фильтрационных материалов. Обычно используемые технологии представляют собой складывание пористой ткани или других материалов, которые удаляют загрязнения. Типичная технология послойной печати представляет собой способ изготовления твердых, а не пористых деталей. В результате создание фильтрующего элемента подходящего качества, который можно встраивать в печатные детали или использовать в модуле элемента, выходит за рамки стандартных возможностей современных аддитивных технологий, таких как FDM (метод послойного наложения расплавленной полимерной нити), FFF (метод наплавления нитей), SLA (стереолитография) и др.

Например, в патентной заявке США № 2016/0287048 A1 на имя Thiyagarajan и соавт. описывается фильтр для посудомоечной машины, который содержит фильтрующий элемент, корпус, простирающийся в осевом направлении фильтра, и крышку, расположенную на первом торце корпуса в осевом направлении фильтра. Фильтрующий элемент предназначен для фильтрования загрязняющих веществ и других частиц в промывочной жидкости из моечной камеры посудомоечной машины и крепится к корпусу фильтра или выполняется в одно целое с корпусом фильтра. Кроме того, крышка выполняется способной пропускать поток промывочной жидкости из моечной камеры посудомоечной машины в фильтрующий элемент и может выполняться в одно целое с корпусом фильтра с использованием технологии послойной печати. На рис. 15 и 16 и параграфе 59 патента Thiyagarajan и соавт. показано, что отверстия фильтра видимы невооруженным глазом (0,08 дюйма). Этот диаметр не подходит для удаления некоторых загрязняющих веществ фильтрами и/или дыхательными клапанами, используемые при производстве земляных работ, в строительных, горнодобывающих отраслях и т.п. (см. выше более полный список отраслей, в которых используются фильтры и/или дыхательные клапаны).

Аналогичным образом в патентной заявке США № 2016/0287605 A1 на имя Miller и соавт. описывается посудомоечная машина, которая содержит сборный отстойник с унитарным фильтром для фильтрации промывочной жидкости, подаваемой в моечную камеру посудомоечной машины. Унитарный фильтр формирует центральную ось. Унитарный фильтр также содержит фильтрационный материал, внутренняя поверхностью которого формирует внутреннюю камеру фильтрационного материала. Площадь поперечного сечения внутренней камеры в плоскости, которая перпендикулярна центральной оси, изменяется по длине центральной оси. Также предлагается взаимосвязанный способ формирования унитарного фильтра для посудомоечной машины. В параграфе 33 патента Миллера и соавт. показано, что размер пор фильтрационного материала составляет от 0,003 дюйма до 0,025 дюйма. Однако точный способ создания пор такого маленького размера подробно не описан.

Кроме того, эти ссылки на предшествующий уровень техники подробно не описывают, как максимизировать пропускание жидкости, отфильтрованной фильтрационным материалом, изготовленными с использованием технологии послойной печати.

Краткое изложение существа изобретения

Предлагается фильтр в соответствии с вариантом осуществления настоящего изобретения. Фильтр содержит корпус, формирующий декартову систему координат, включая ось X, ось Y, ось Z и фильтрационный материал, содержащий множество слоев затвердевшего материала. По меньшей мере, один слой из множества слоев затвердевшего материала содержит волнообразную полосу затвердевшего материала, простирающуюся в первом заранее заданном направлении и образующую первый угол с осью X.

Предлагается фильтрационный материал в соответствии с вариантом осуществления настоящего изобретения. Фильтрационный материал формирует декартову систему координат, включая ось X, ось Y и ось Z, и содержит: первый сегмент, содержащий первое множество слоев, при этом, по меньшей мере, один слой из первого множества слоев содержит волнообразную полосу затвердевшего материала, простирающуюся в первом заранее заданном направлении и образующую первый угол с осью X; и второй сегмент, содержащий второе множество слоев, при этом, по меньшей мере, один слой из второго множества слоев содержит волнообразную полосу затвердевшего материала, простирающуюся в другом заранее заданном направлении, отличном от первого заранее заданного направления, и образующую второй угол с осью X, который отличается от первого угла.

Предлагается способ изготовления фильтрационного материала в соответствии с другим вариантом осуществления настоящего изобретения. Способ включает: создание машиночитаемой трехмерной модели фильтрационного материала, включающей множество сегментов, причем каждый сегмент трехмерной модели выполняется для преобразования во множество тонких срезов, каждый из которых формирует слой поперечного сечения фильтрационного материала, причем каждый сегмент включает в себя волнообразный слой, простирающийся в заранее заданном направлении, которое отличается от заранее заданного направления волнообразного слоя другого сегмента; и последовательное формирование каждого слоя фильтрационного материала с использованием технологии послойной печати.

Краткое описание рисунков

Прилагаемые рисунки, которые включены в настоящее раскрытие и составляют часть описания, иллюстрируют примерные варианты осуществления изобретения и, вместе с описанием, служат для объяснения принципов изобретения.

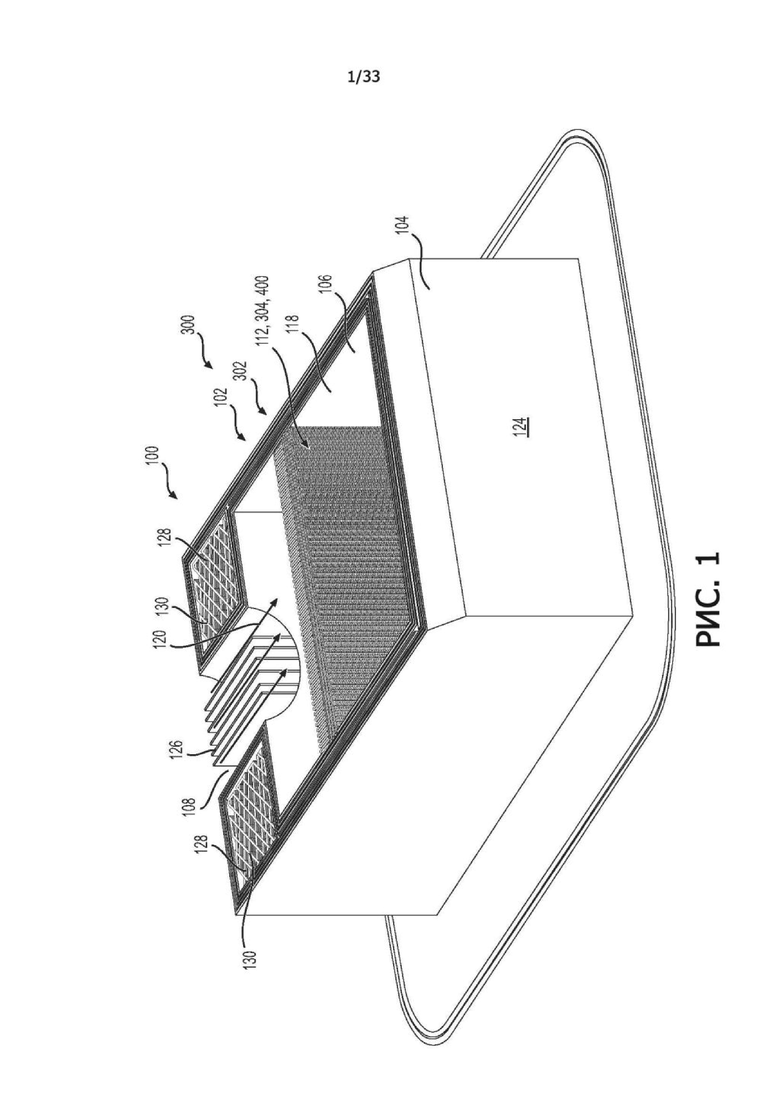

На рис. 1 представлен вид в перспективе фильтра с фильтрационным материалом, изготовленного с использованием трехмерной печати или другой технологии послойной печати в соответствии с первым вариантом осуществления настоящего изобретения. Верхняя часть фильтра удалена, чтобы показать его внутренние рабочие части. Более того, показано, что фильтр изготавливается с использованием технологии послойной печати.

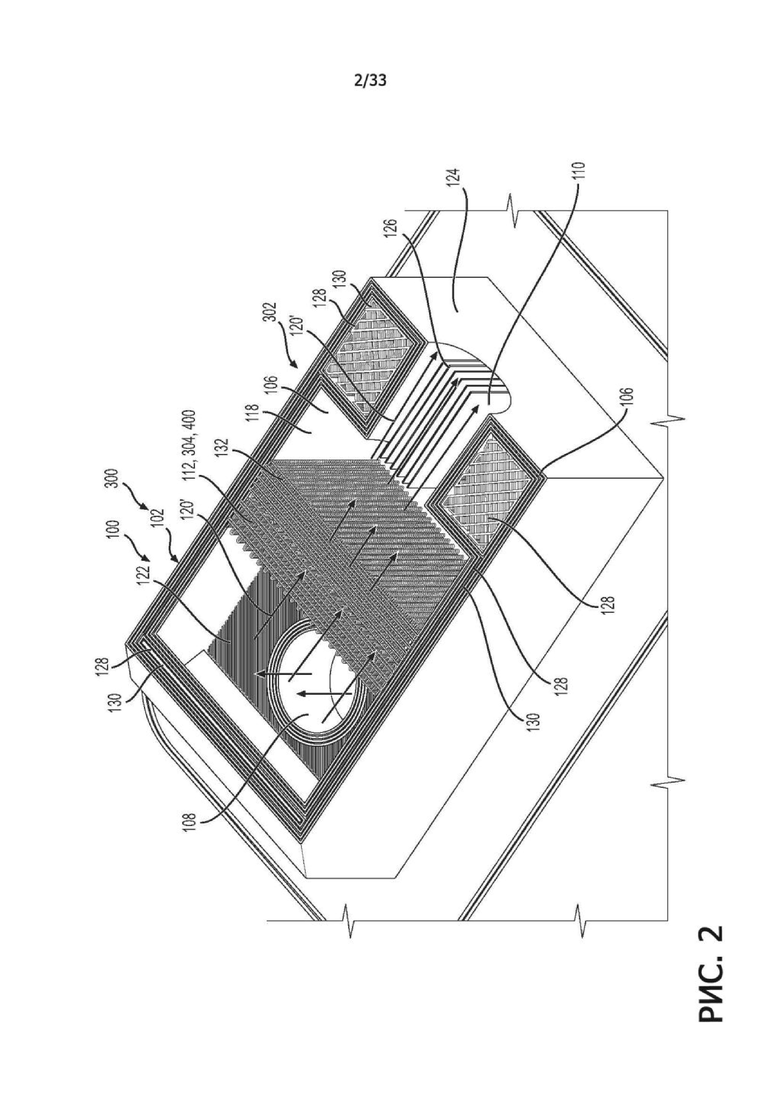

На рис. 2 представлен вид в перспективе фильтра с фильтрационным материалом, изготовленного с использованием трехмерной печати или другой технологии послойной печати в соответствии с вторым вариантом осуществления настоящего изобретения, подобно варианту, изображенному на рис. 1, за исключением того, что фильтрационный материал выполняется с разным размером пор.

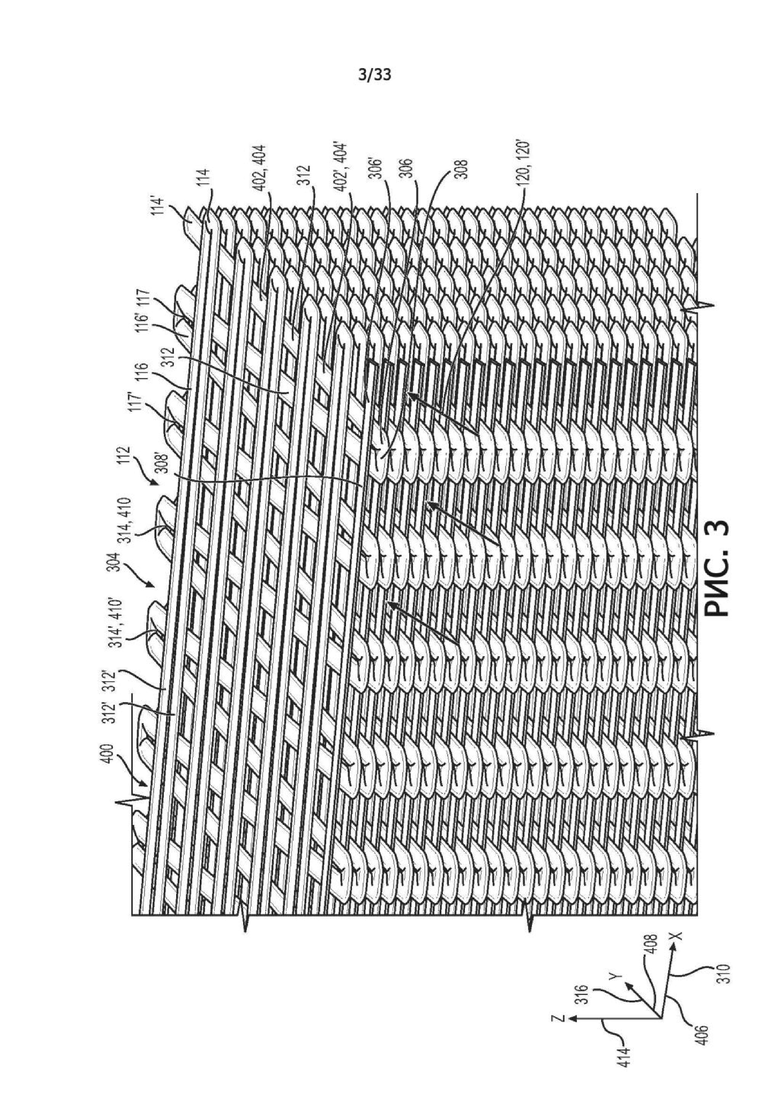

На рис. 3 представлен увеличенный вид в перспективе фильтрационного материала, изображенного на рис. 1, иллюстрирующий, что фильтрационный материал образуется путем формирования слоев волнообразных полос материала, которые волнообразно чередуются в направлении от одного слоя (направление X) к соседнему слою (направление Y) вдоль направления Z.

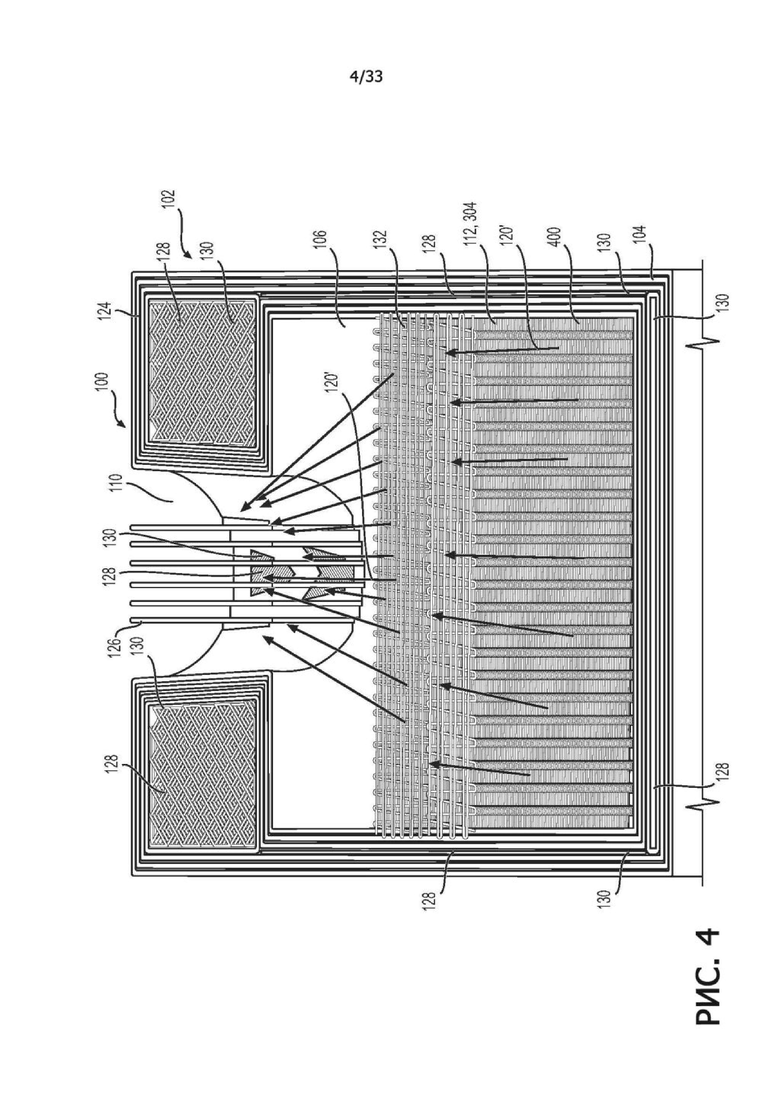

На рис. 4 представлен вид в перспективе задней части фильтра, изображенного на рис. 2.

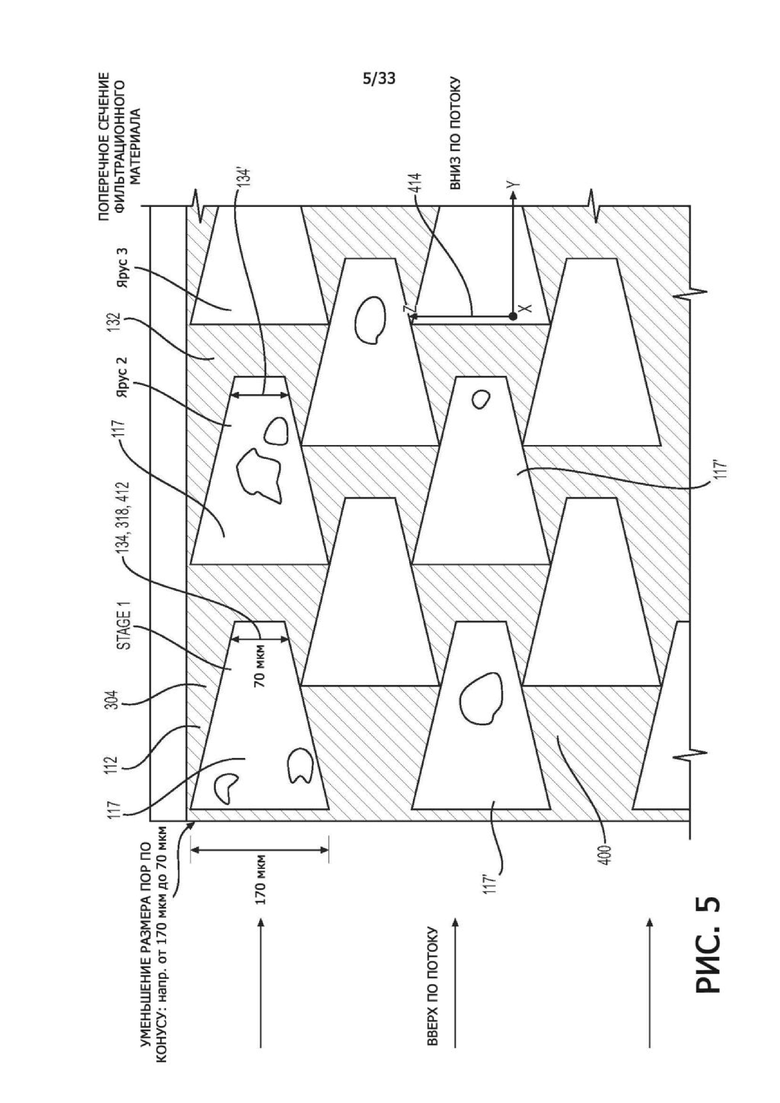

На рис. 5 представлен вид в разрезе фильтрационного материала в соответствии с другим вариантом осуществления настоящего изобретения.

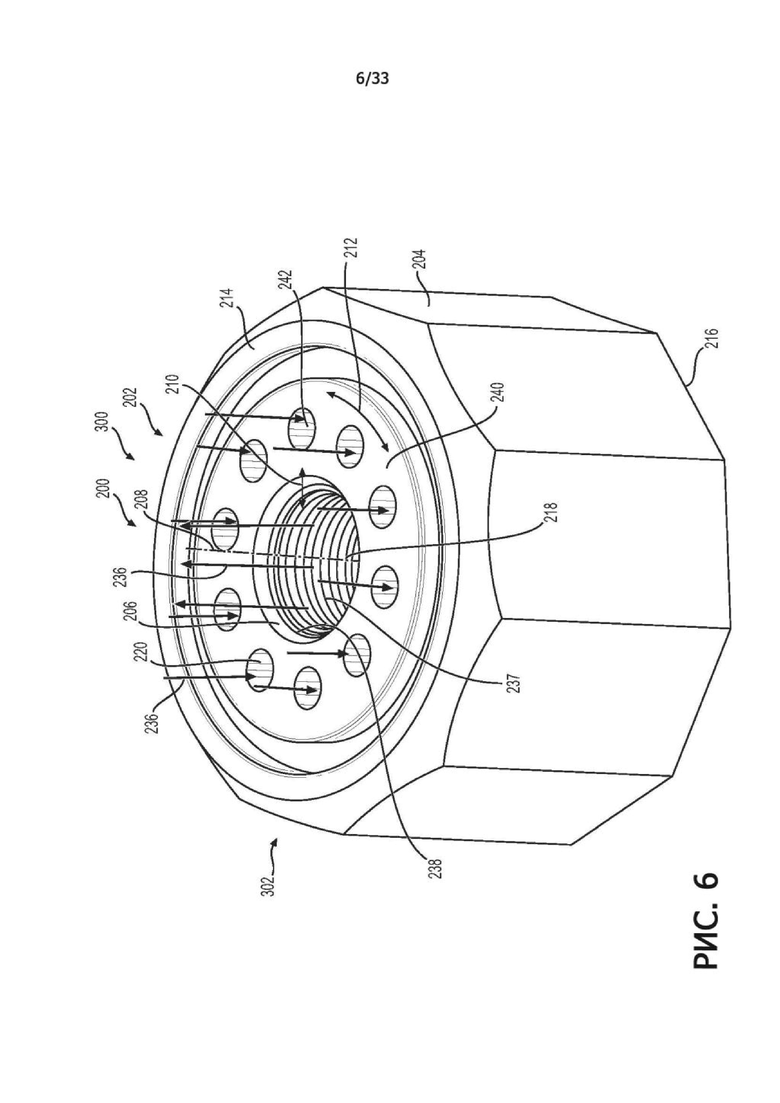

На рис. 6 представлен сборный фильтр в соответствии с третьим вариантом осуществления настоящего изобретения.

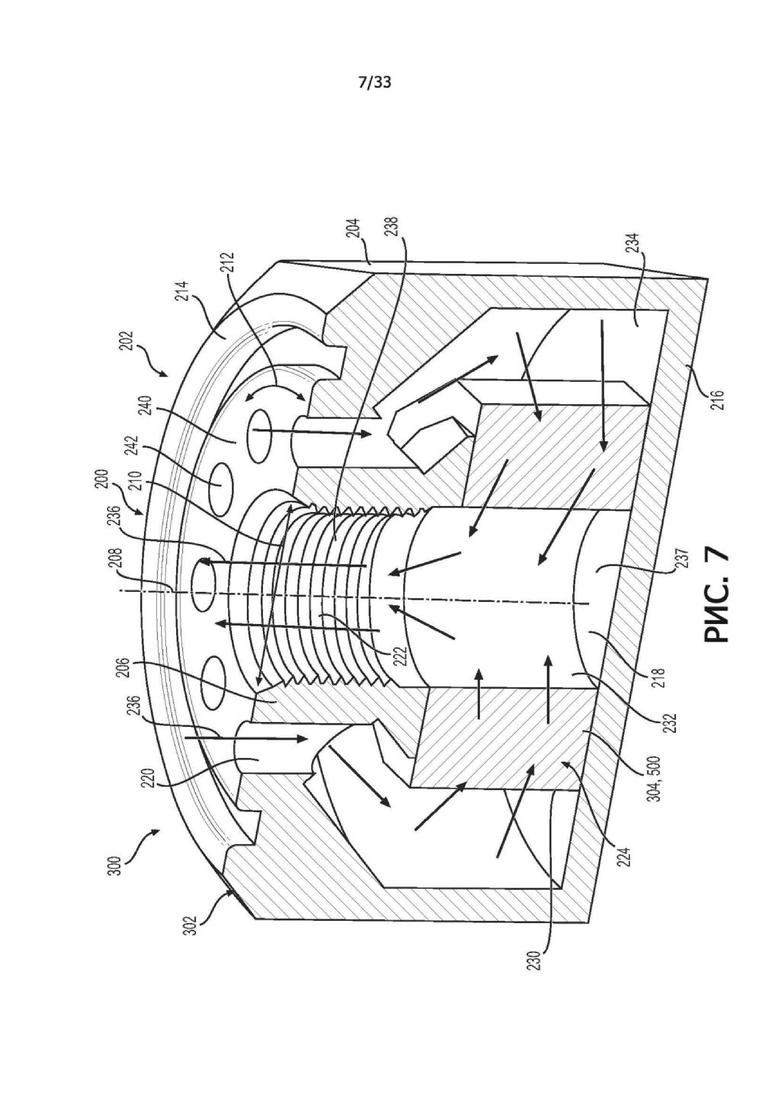

На рис. 7 представлен вид в перспективе разреза сборного фильтра, изображенного на рис. 6, показывающий фильтрационный материал согласно еще одному варианту осуществления настоящего изобретения, изображающий поток текучей среды через фильтр.

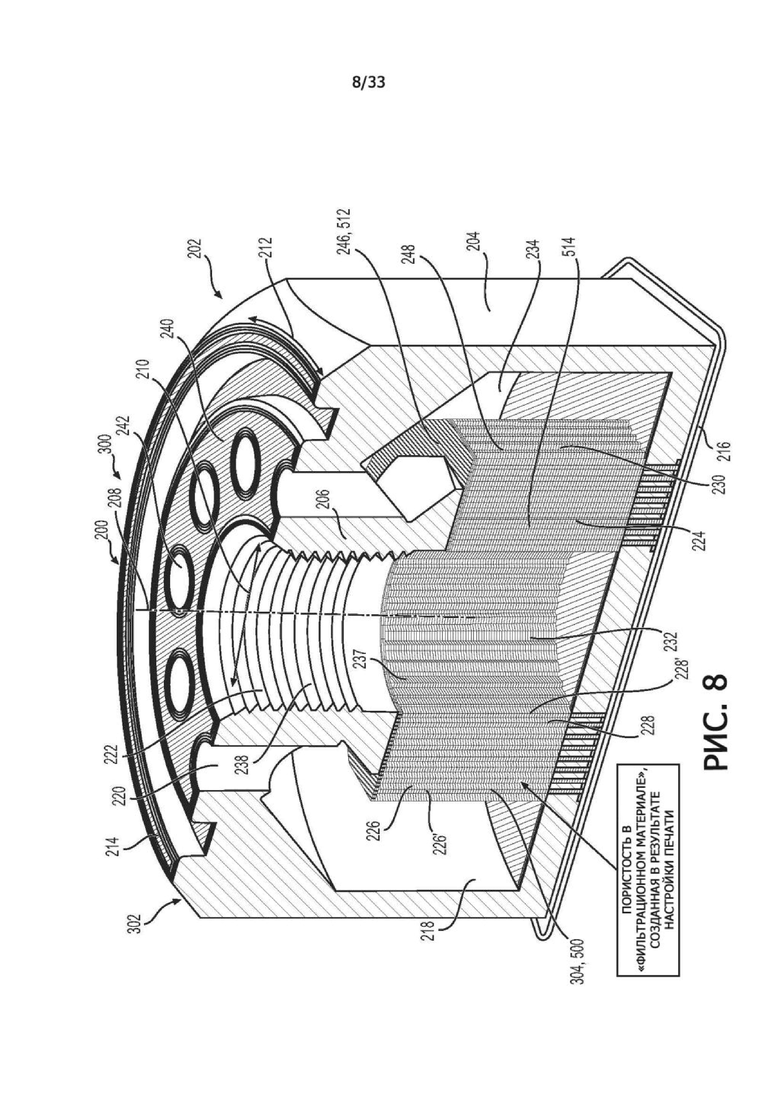

На рис. 8 представлен сборный фильтр, изображенный на рис. 7, в сухом состоянии, поскольку он изготавливается с использованием технологии послойной печати, что более четко показывает пористость фильтрационного материала.

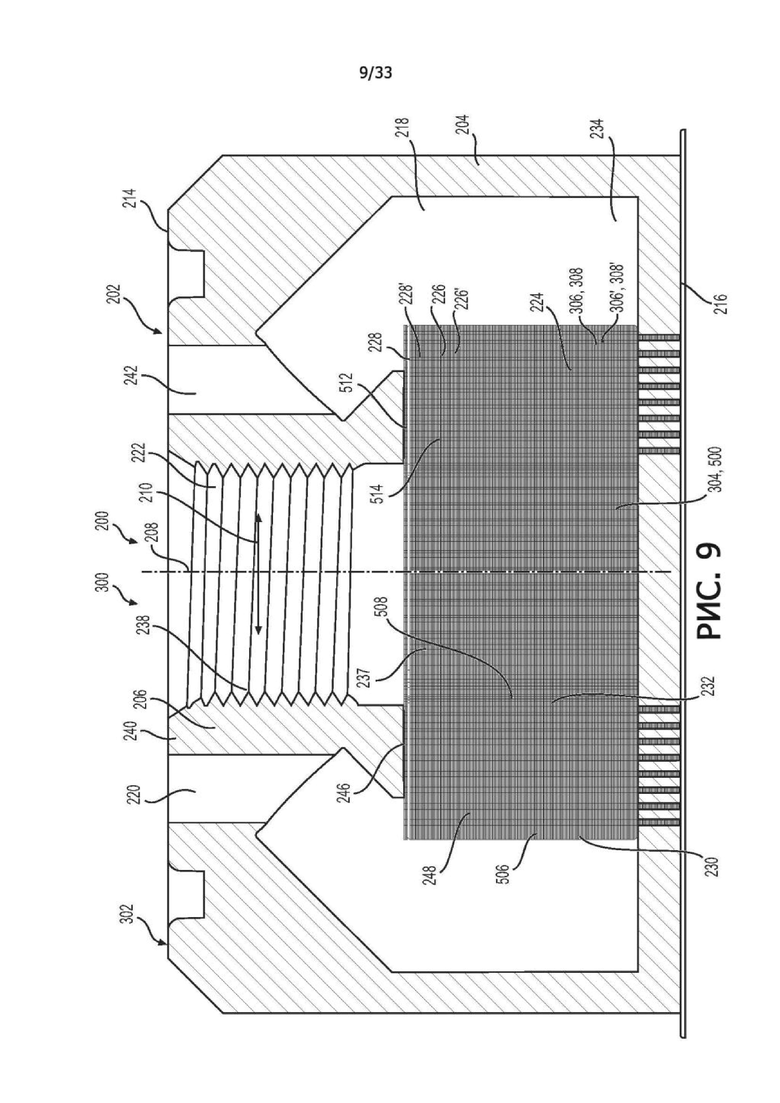

На рис. 9 представлен вид в разрезе передней части сборного фильтра, изображенного на рис. 8.

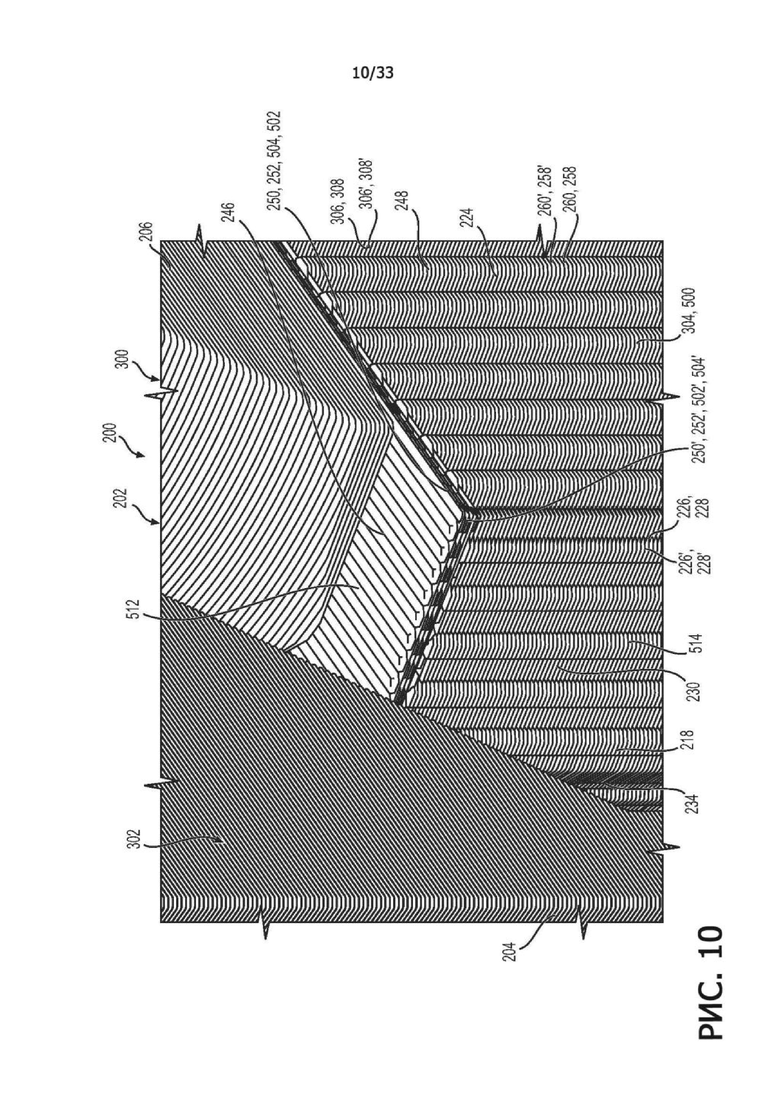

На рис. 10 представлен увеличенный вид части сборного фильтра, изображенного на рис. 8, иллюстрирующий, что и корпус и фильтрационный материал могут изготавливаться с использованием технологии послойной печати.

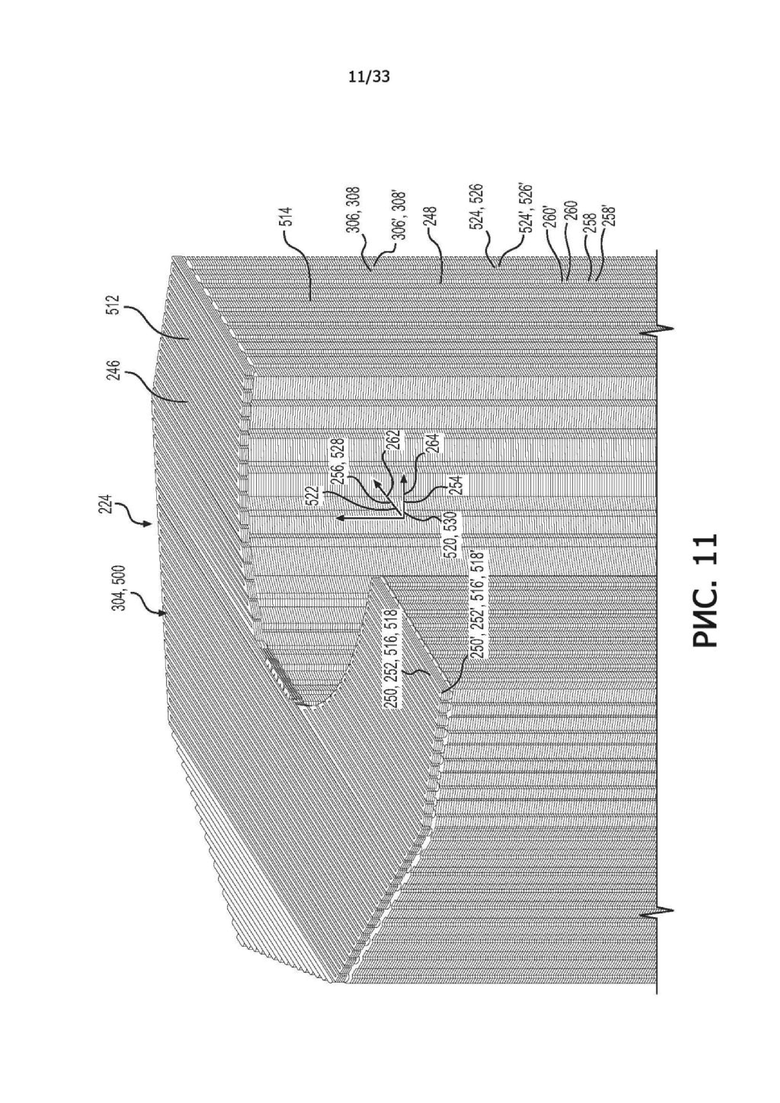

На рис. 11 представлен вид в перспективе разреза фильтрационного материала, изображенного на рис. 8, более четко показывающий, что фильтрационный материал имеет в целом цилиндрическую тороидальную конфигурацию.

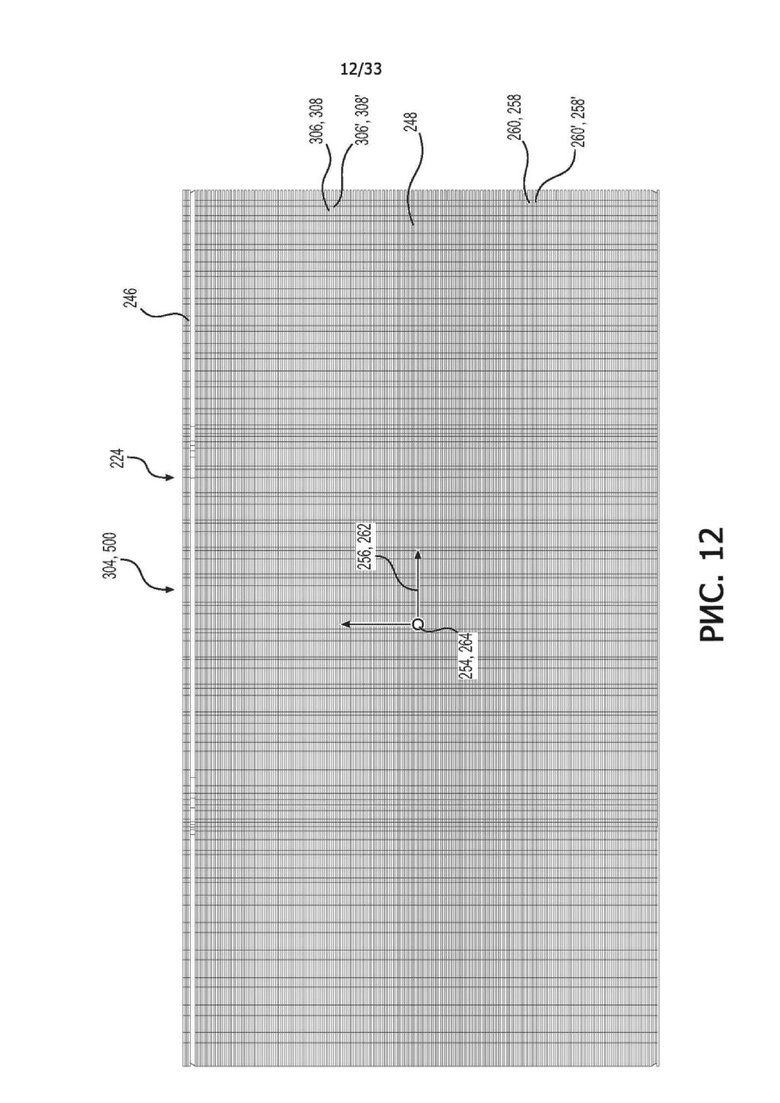

На рис. 12 представлен вид спереди фильтрационного материала, изображенного на рис. 11.

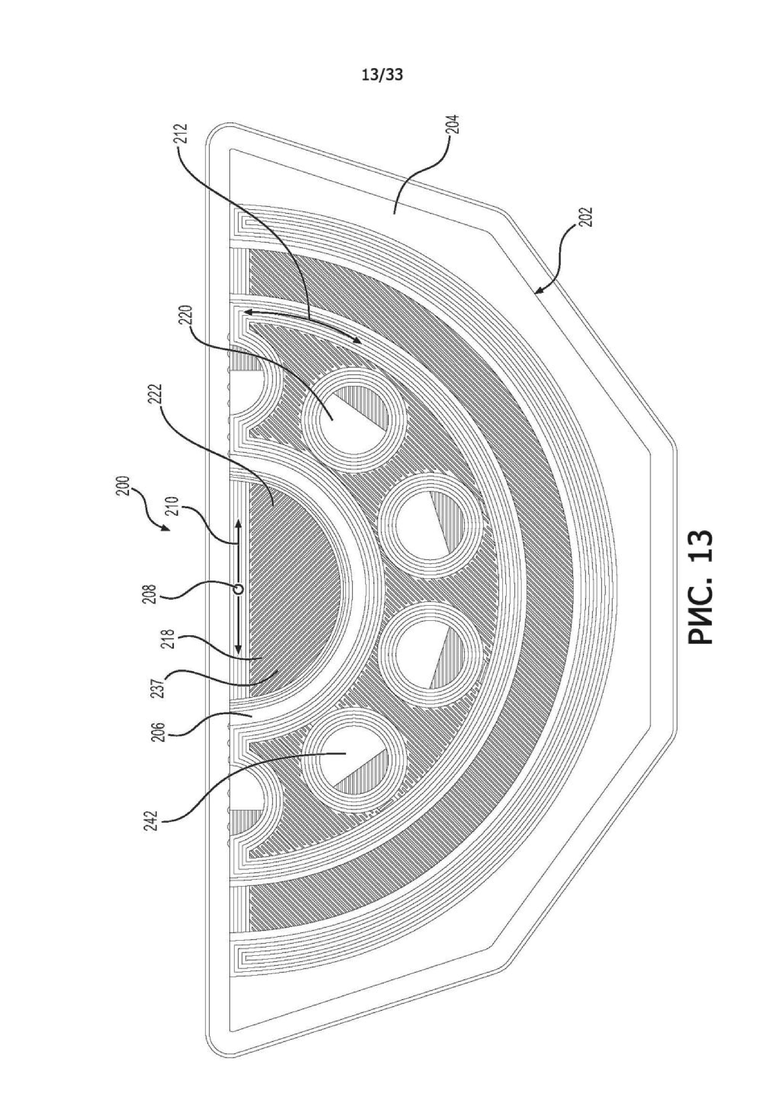

На рис. 13 представлен вид в разрезе сверху сборного фильтра, изображенного на рис. 8.

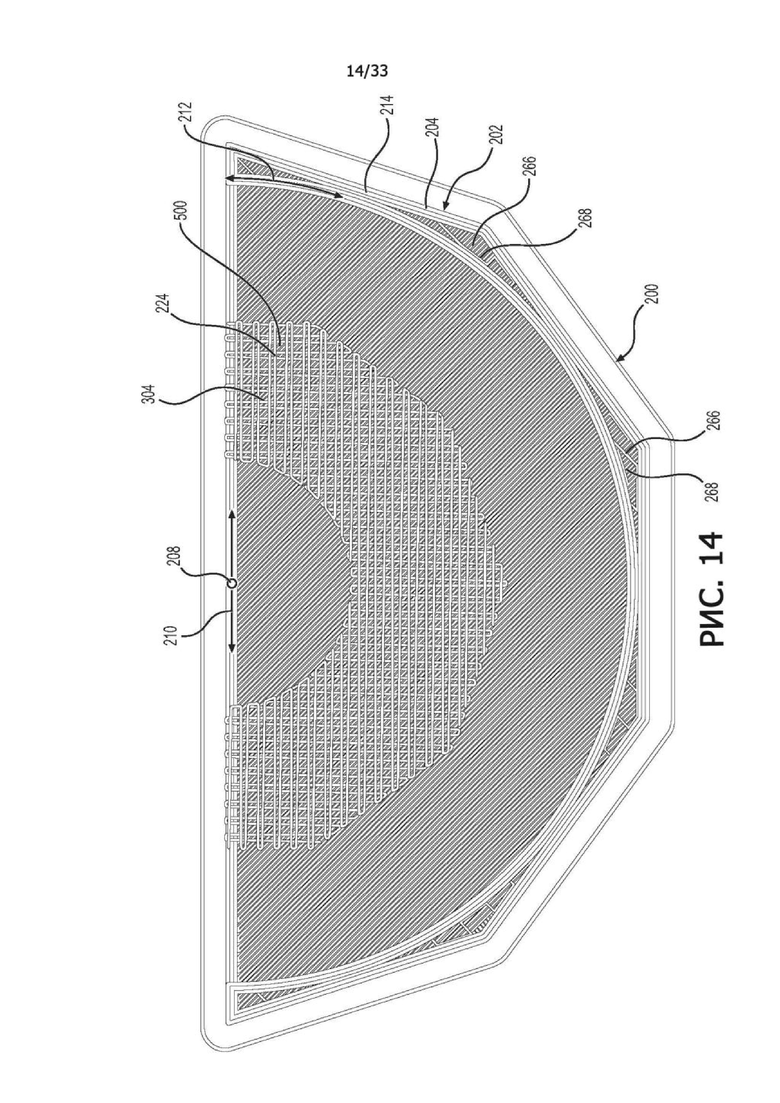

На рис. 14 представлен вид в разрезе сверху сборного фильтра, изображенного на рис. 8.

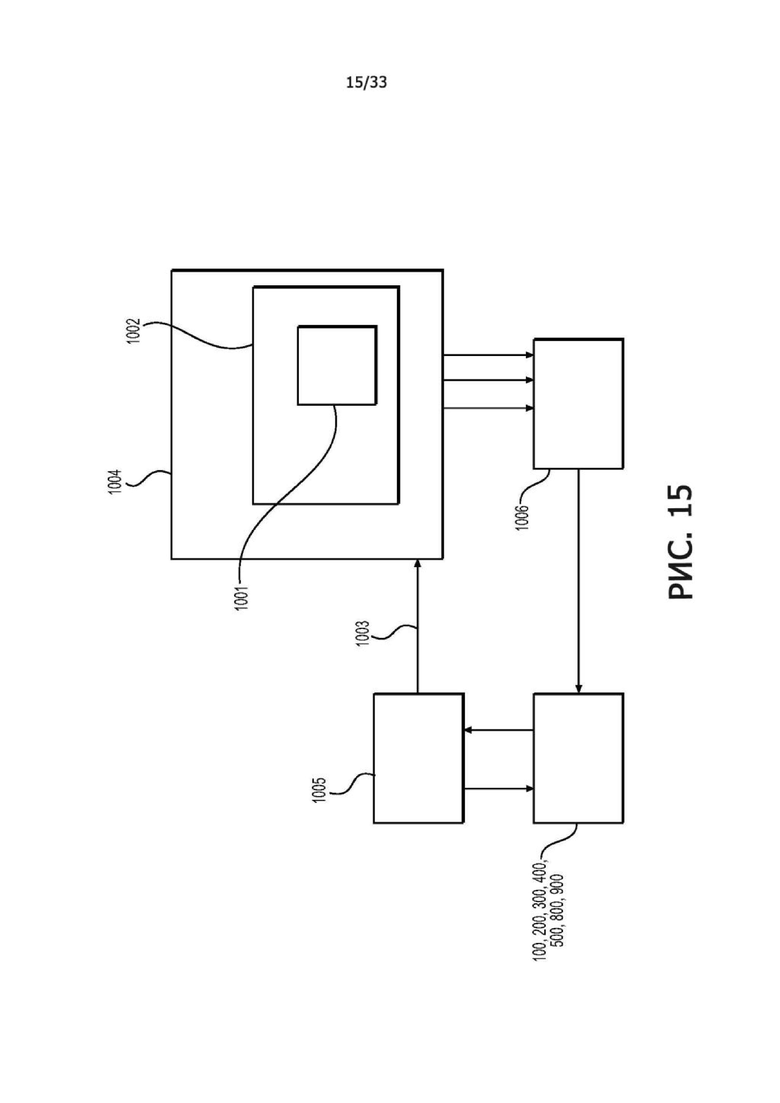

На рис. 15 представлено схематическое изображение способа и системы для создания трехмерной модели фильтра и/или фильтрационного материала в соответствии с любым вариантом осуществления настоящего изобретения.

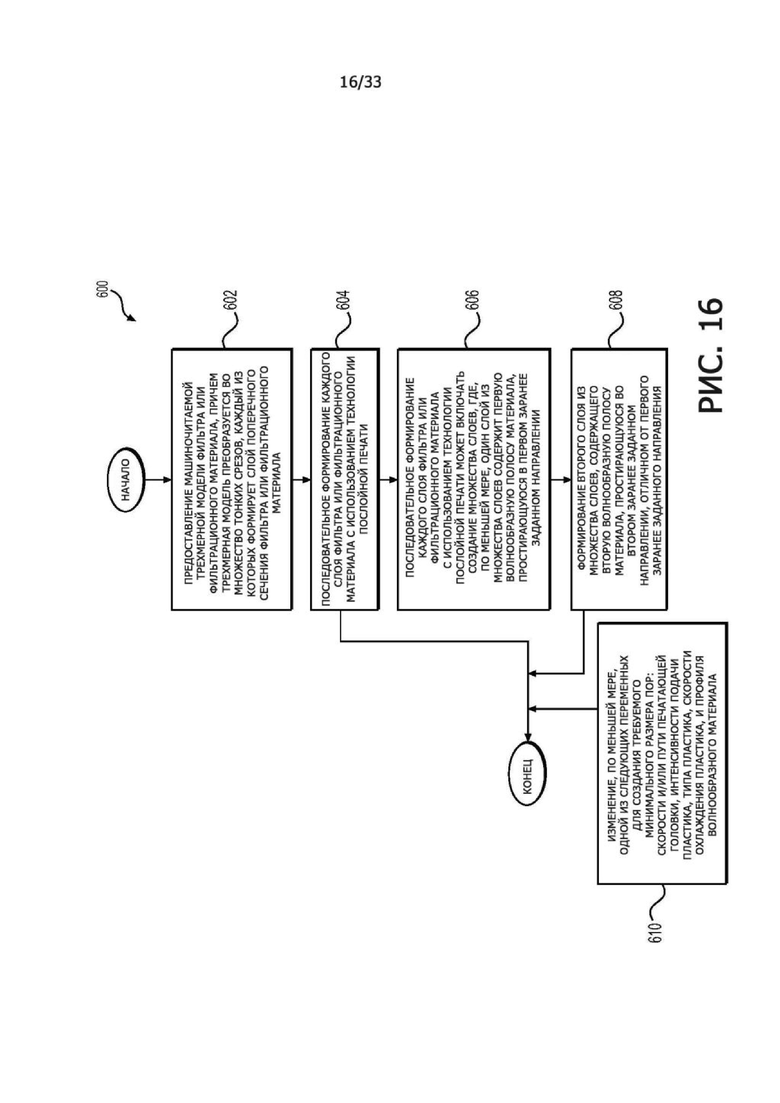

На рис. 16 представлена блок-схема, иллюстрирующая способ создания фильтра и/или фильтрационного материала в соответствии с вариантом осуществления настоящего изобретения.

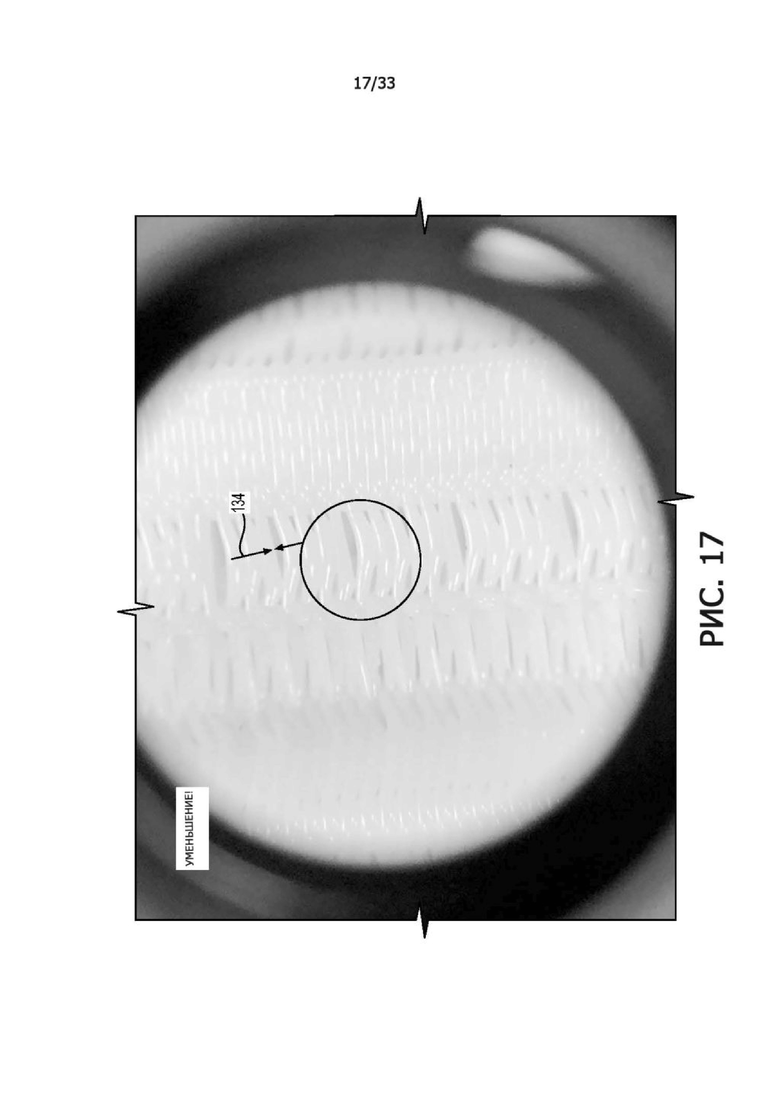

На рис. 17 представлена фотография фильтрационного материала, иллюстрирующая провисание или другую деформацию слоев для уменьшения размера пор.

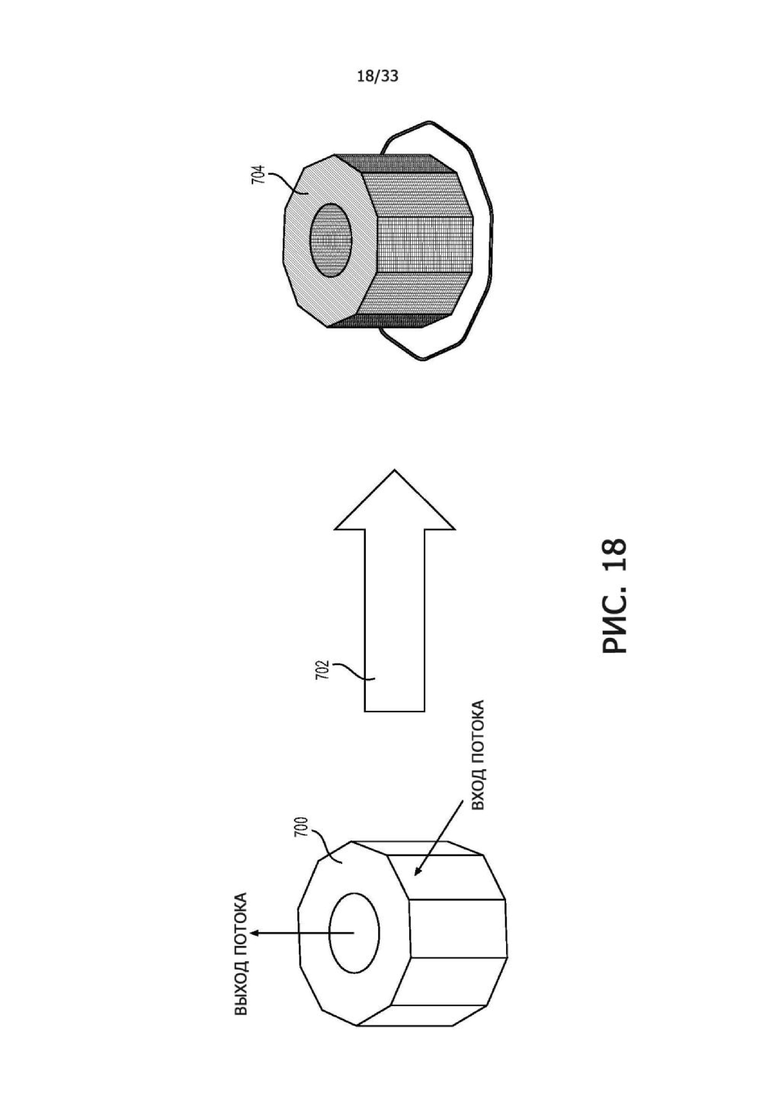

На рис. 18 представлен способ использования пакета программ системы CAD для создания файла STL (созданного с использованием одного файла твердотельной модели) с последующим преобразованием файла STL во множество слоев с помощью программного обеспечения для 3D-печати.

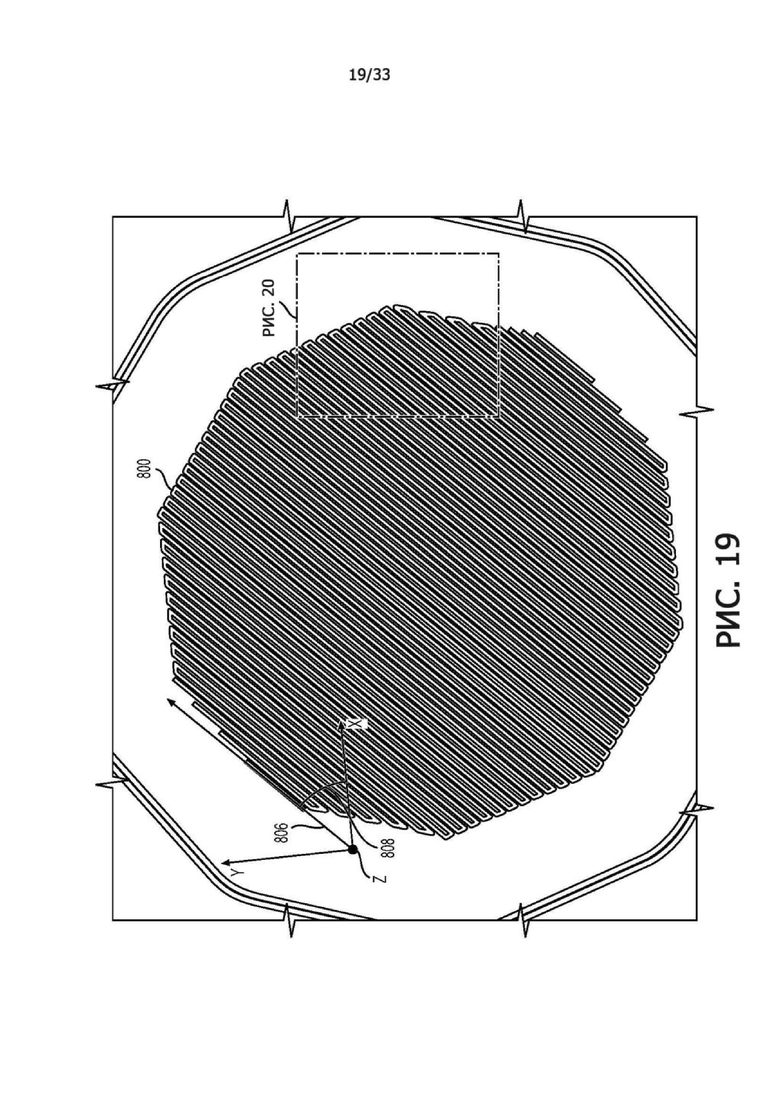

На рис. 19 представлен вид сверху фильтрационного материала в соответствии с вариантом осуществления настоящего изобретения, в котором множество слоев фильтрационного материал наклонено под одним углом.

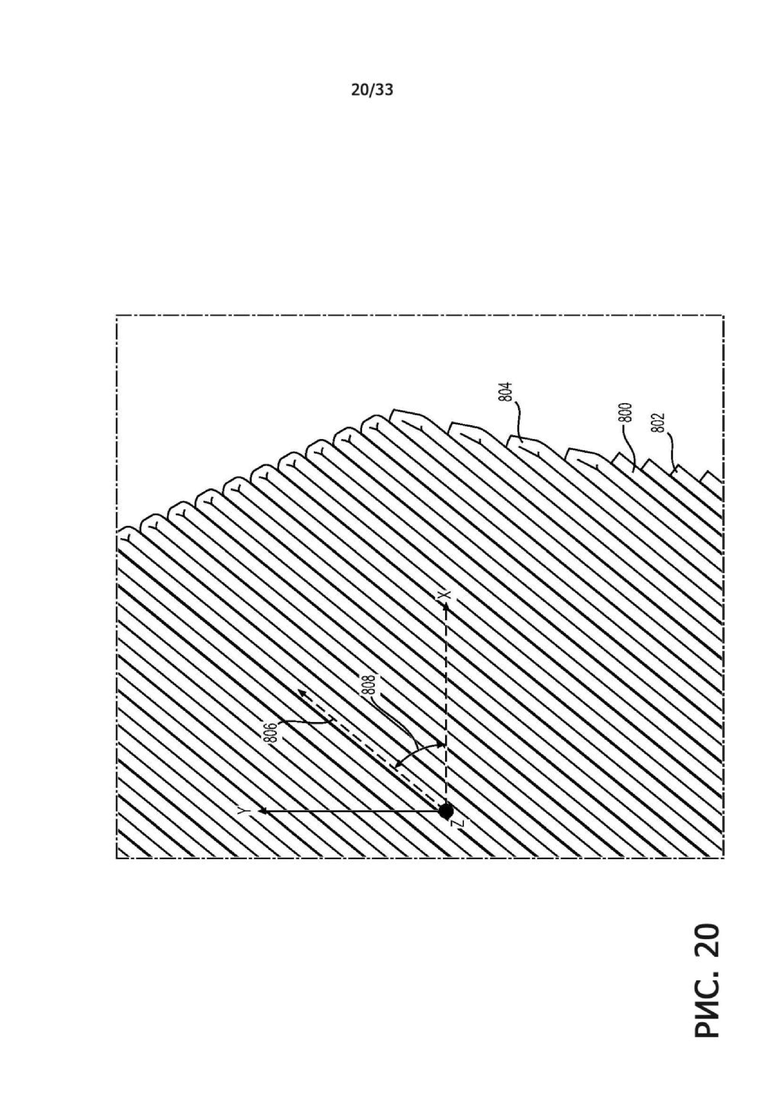

На рис. 20 представлен увеличенный вид части фильтрационного материала, изображенного на рис. 19, показывающий ориентацию слоев фильтрационного материала под одним углом.

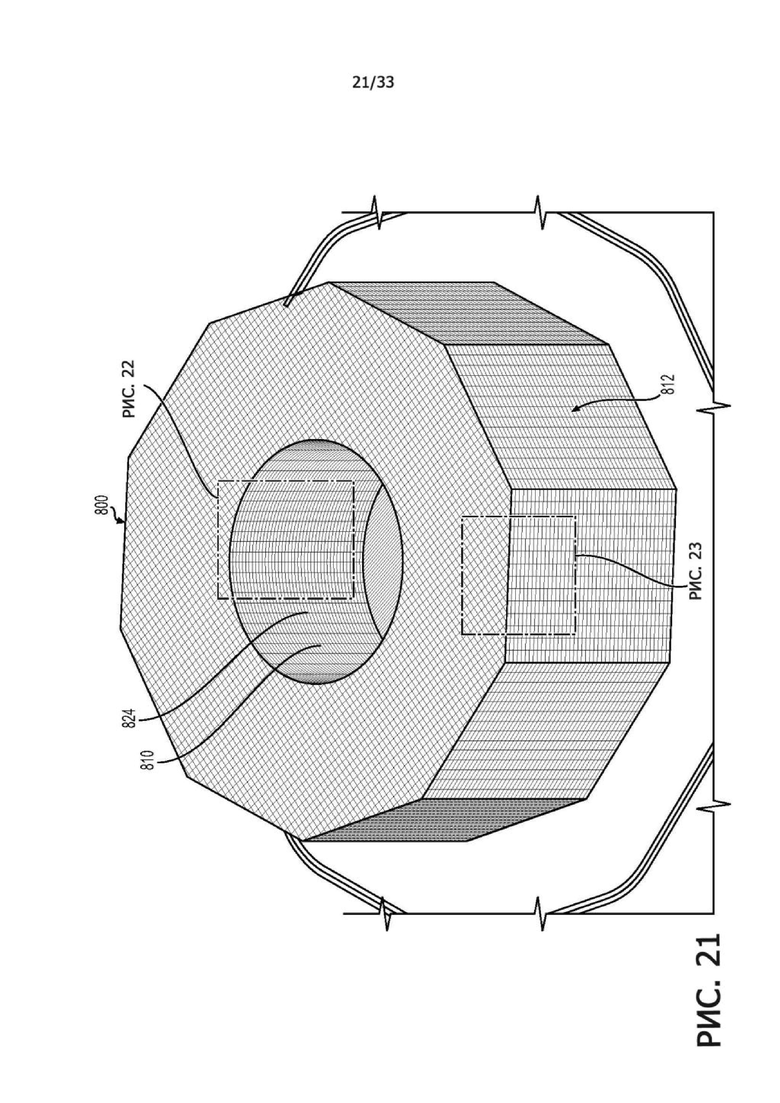

На рис. 21 представлен вид в перспективе фильтрационного материала, имеющего тороидальную конфигурацию и множество слоев, ориентированных под одним и тем же единственным углом.

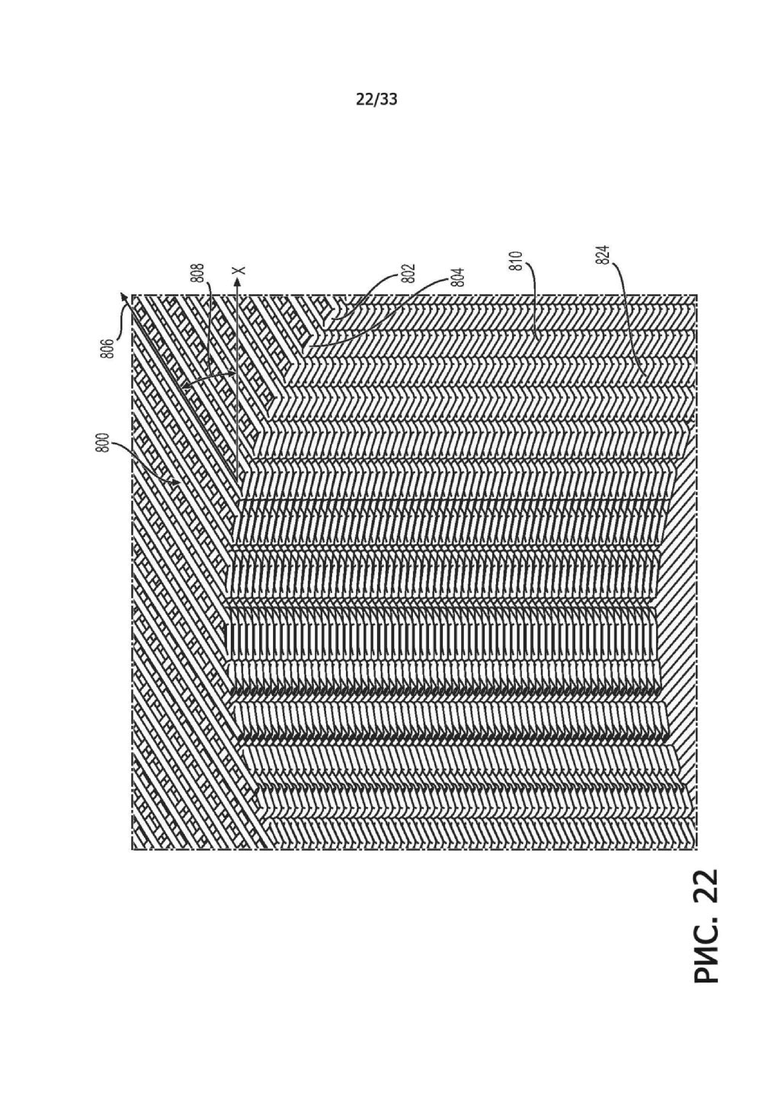

На рис. 22 представлен увеличенный вид части фильтрационного материала, изображенного на рис. 21, иллюстрирующий внутреннюю часть фильтрационного материала с ограниченным количеством отверстий во внутреннем проходе фильтрационного материала, поскольку множество слоев ориентировано под одним и тем же углом.

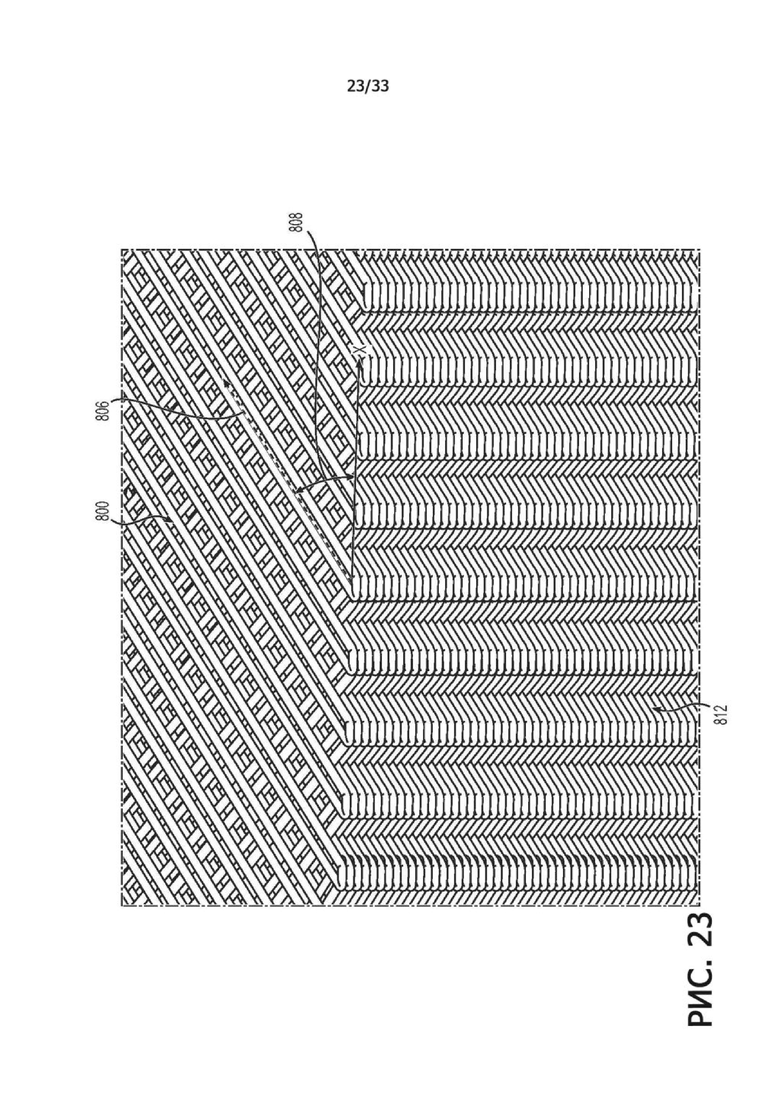

На рис. 23 представлен увеличенный вид части фильтрационного материала, изображенного на рис. 21, иллюстрирующий многогранную внешнюю часть фильтрационного материала с ограниченным количеством отверстий, выходящих из многогранной внешней части фильтрационного материала, или иллюстрирующий, что пути фильтрации ограничены, поскольку множество слоев ориентированы под одним углом, в результате чего пути фильтрации не перпендикулярны многогранной внешней части фильтрационного материала.

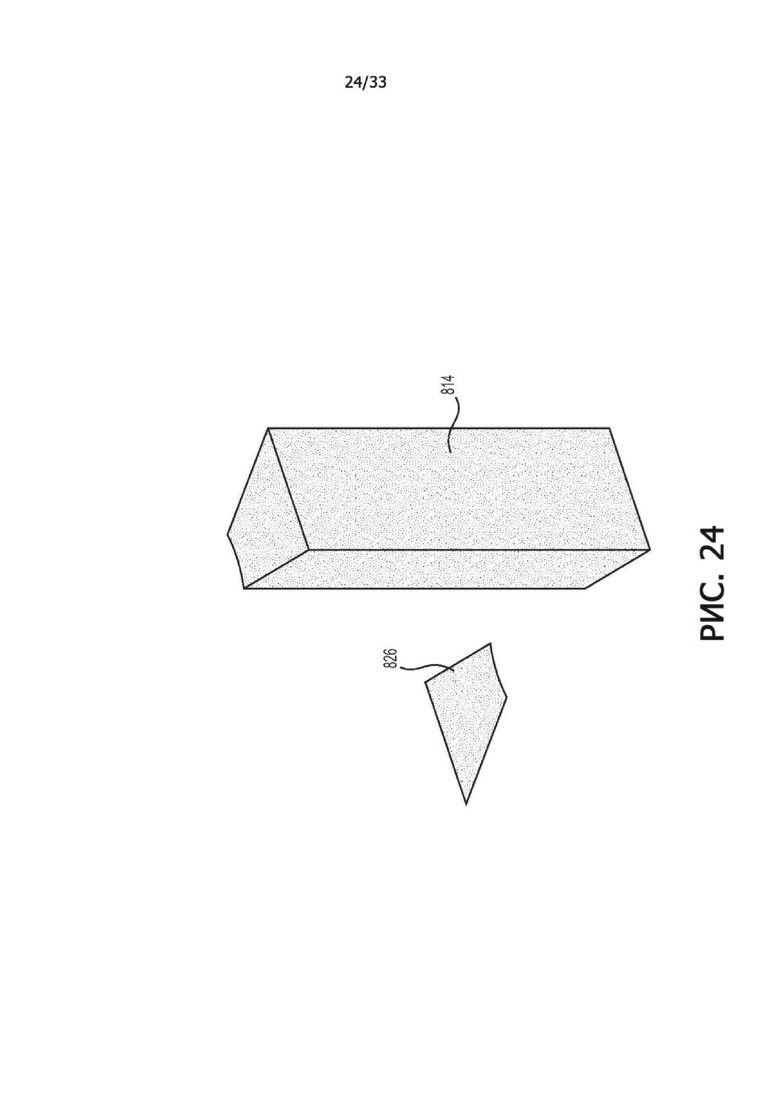

На рис. 24 показано создание множества файлов с расширением «solid» (например, десять отдельных сегментов), их преобразование в файлы STL, а затем импорт в программное обеспечение 3D-печати для создания множества секций фильтрационного материала, имеющих разные углы, вдоль которых простирается множество слоев для каждого сегмента.

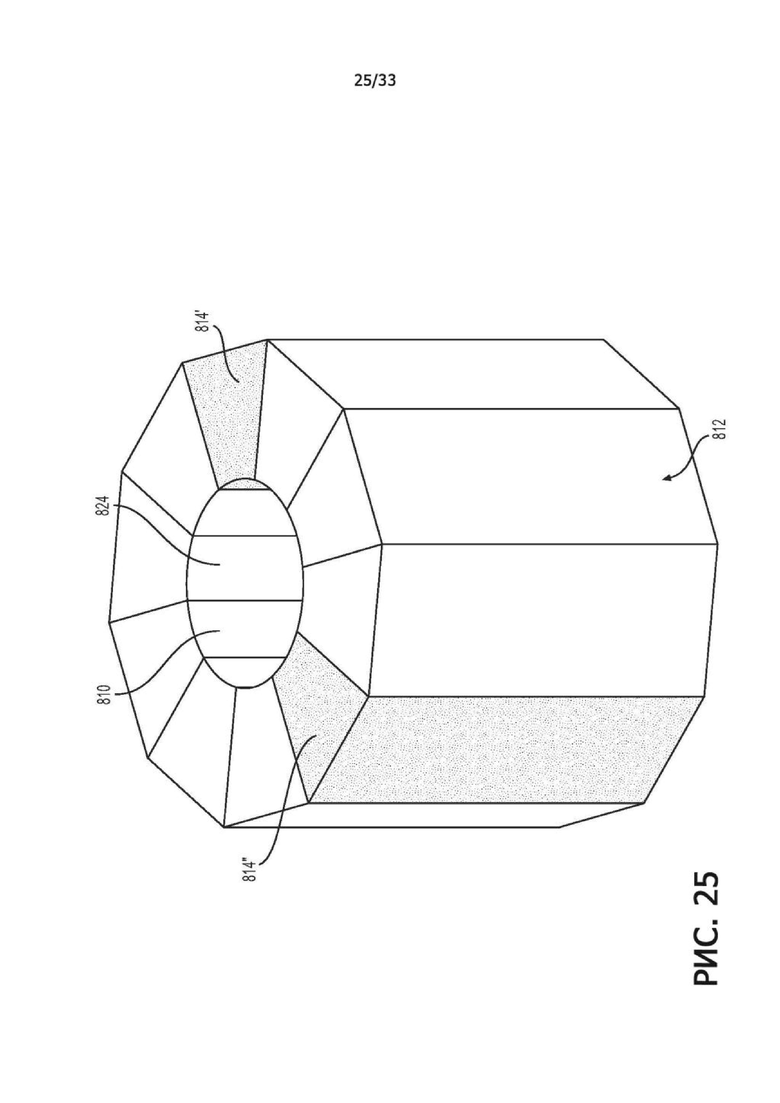

На рис. 25 показаны все десять сегментов, импортированных в программное обеспечение для 3D-печати, с разными углами заполнения и настройками печати.

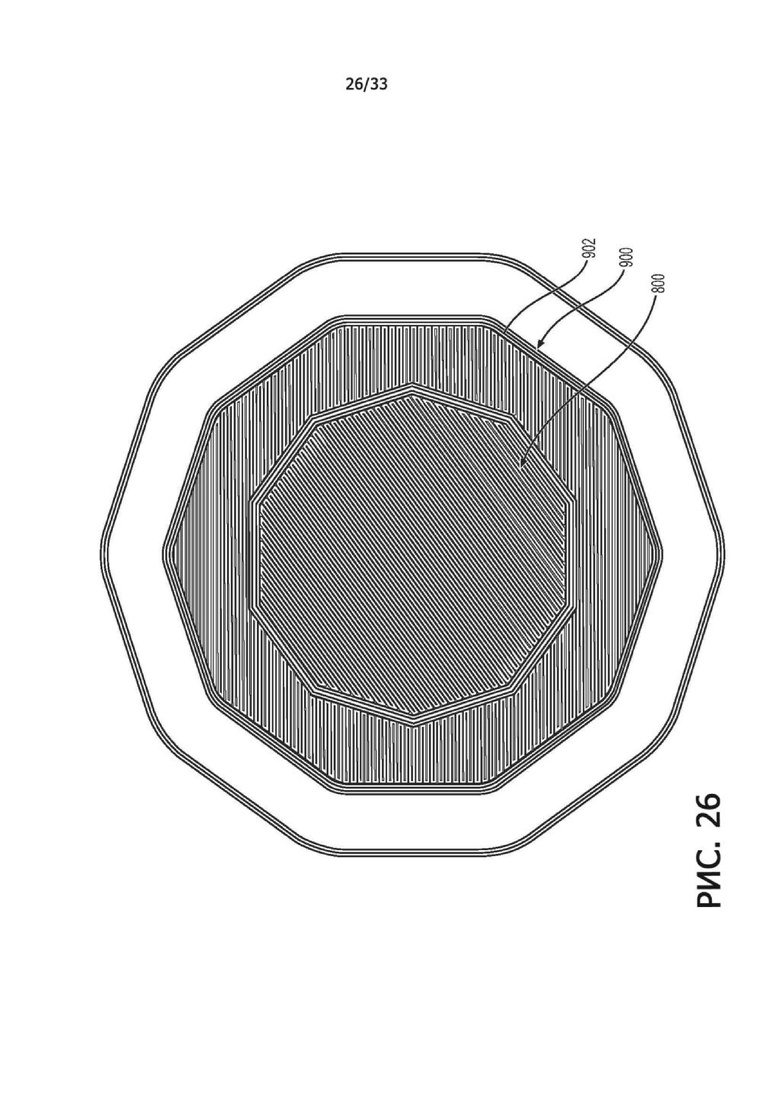

На рис. 26 представлен вид сверху фильтра, изготовленного с использованием технологии послойной печати, содержащего фильтрационный материал с одним углом заполнения.

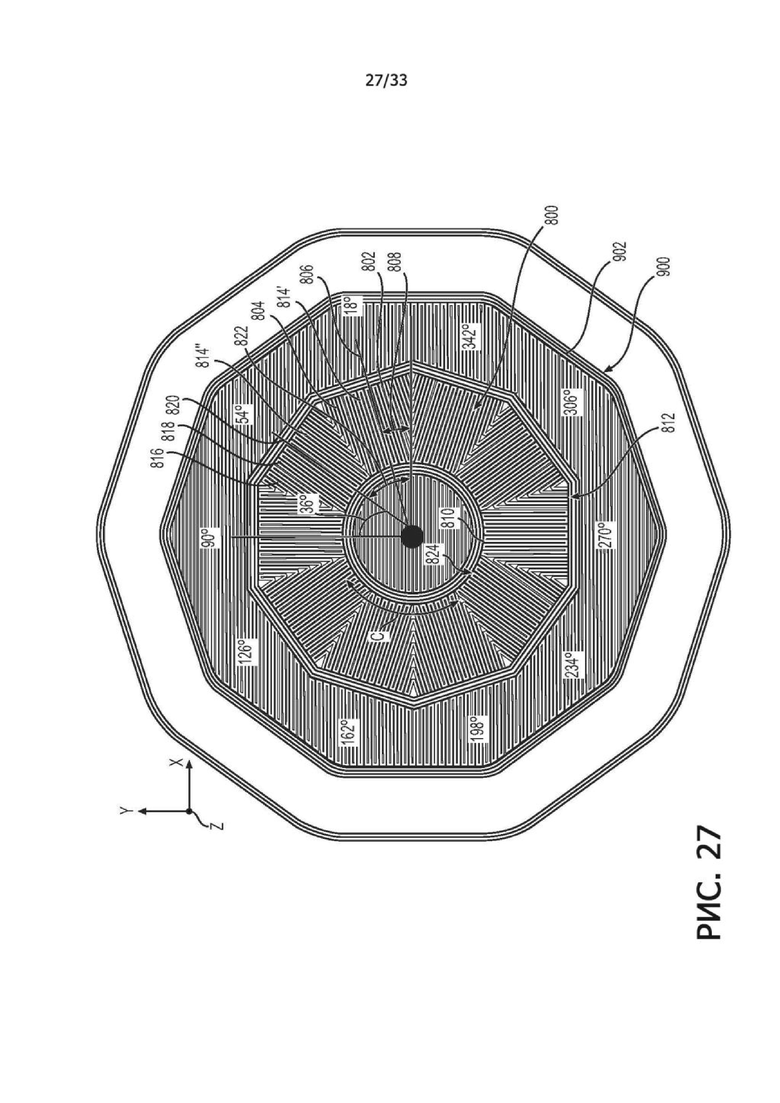

На рис. 27 представлен вид сверху фильтра, изготовленного с использованием технологии послойной печати, содержащего фильтрационный материал, разделенный на десять разных сегментов, каждый из которых имеет разный угол заполнения.

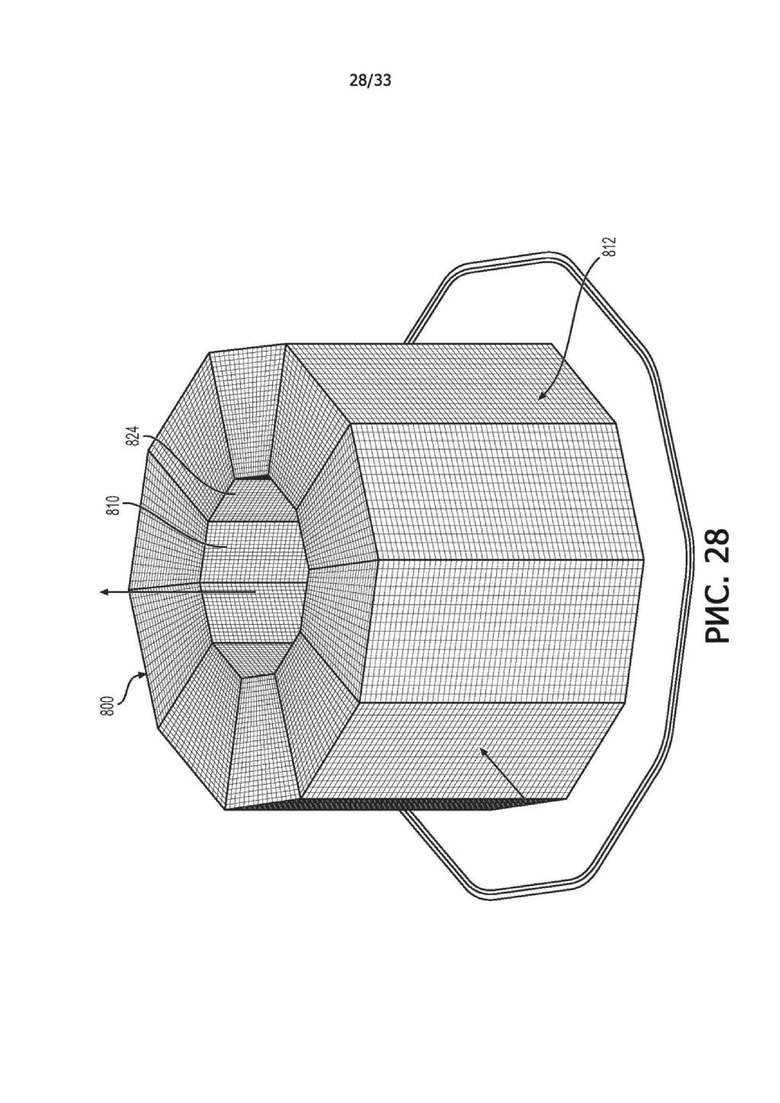

На рис. 28 представлен вид в перспективе фильтрационного материала, изображенного на рис. 27, удаленного из фильтра.

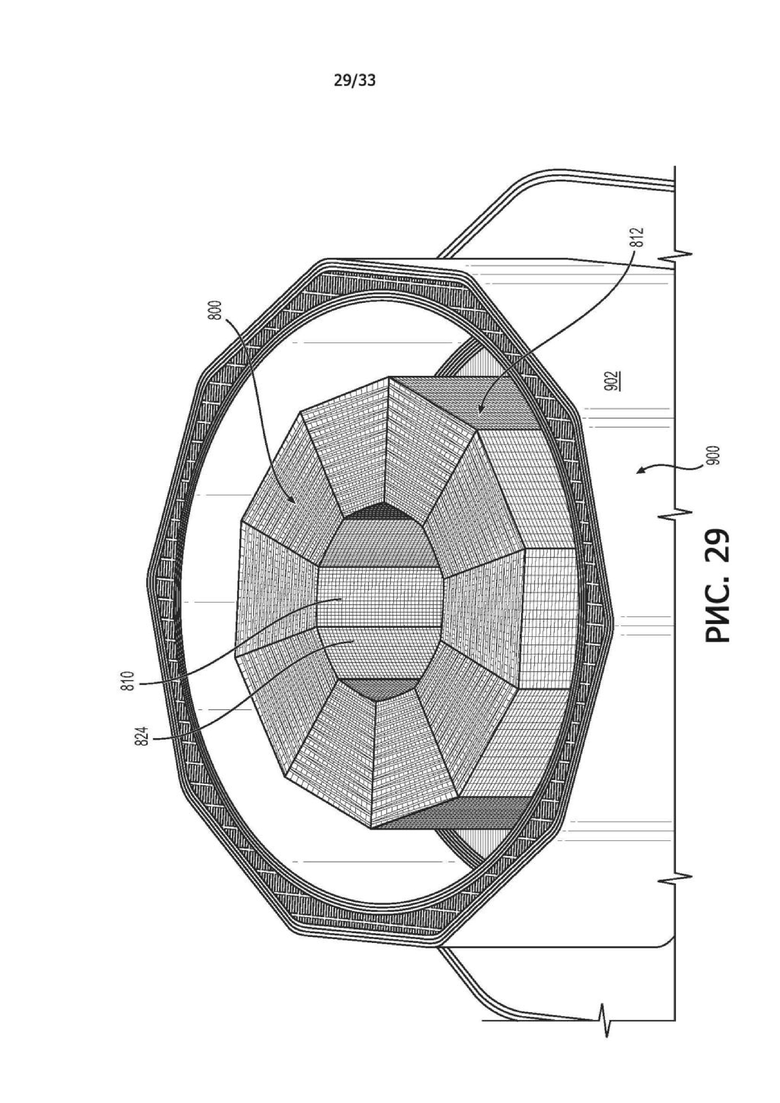

На рис. 29 представлен вид в перспективе фильтра, изображенного на рис. 27.

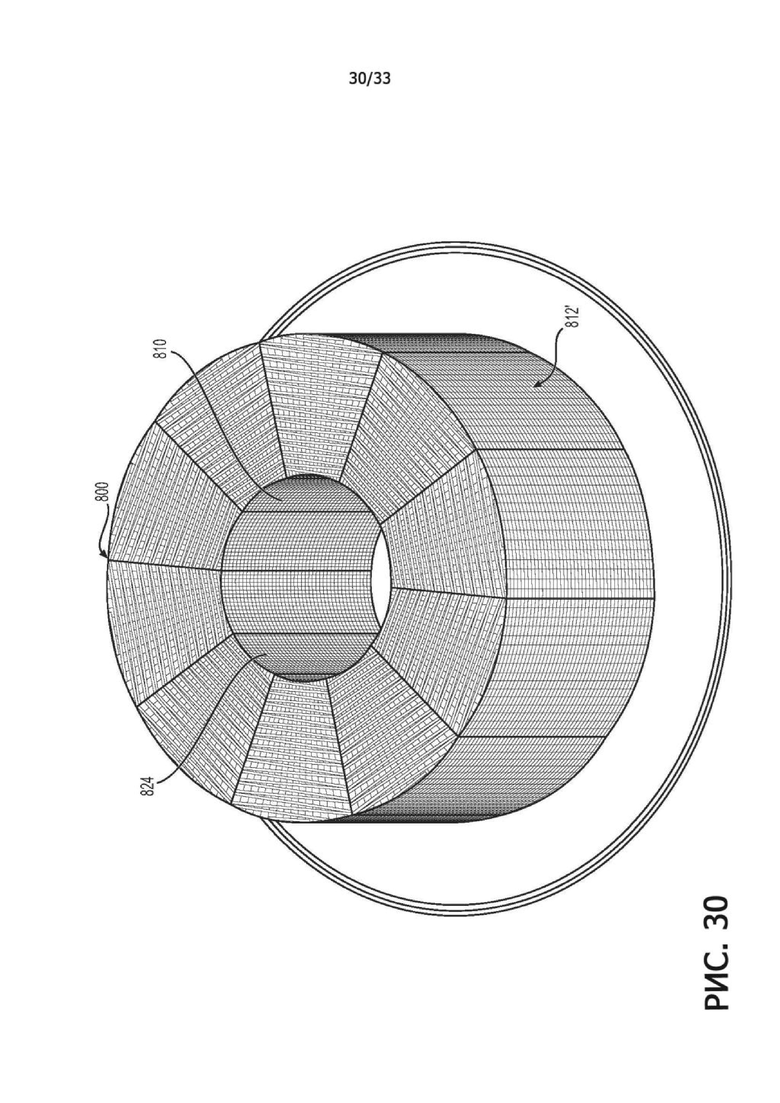

На рис. 30 представлен вид в перспективе варианта осуществления фильтрационного материала, образующего цилиндрическую тороидальную конфигурацию снаружи и внутри фильтрационного материала.

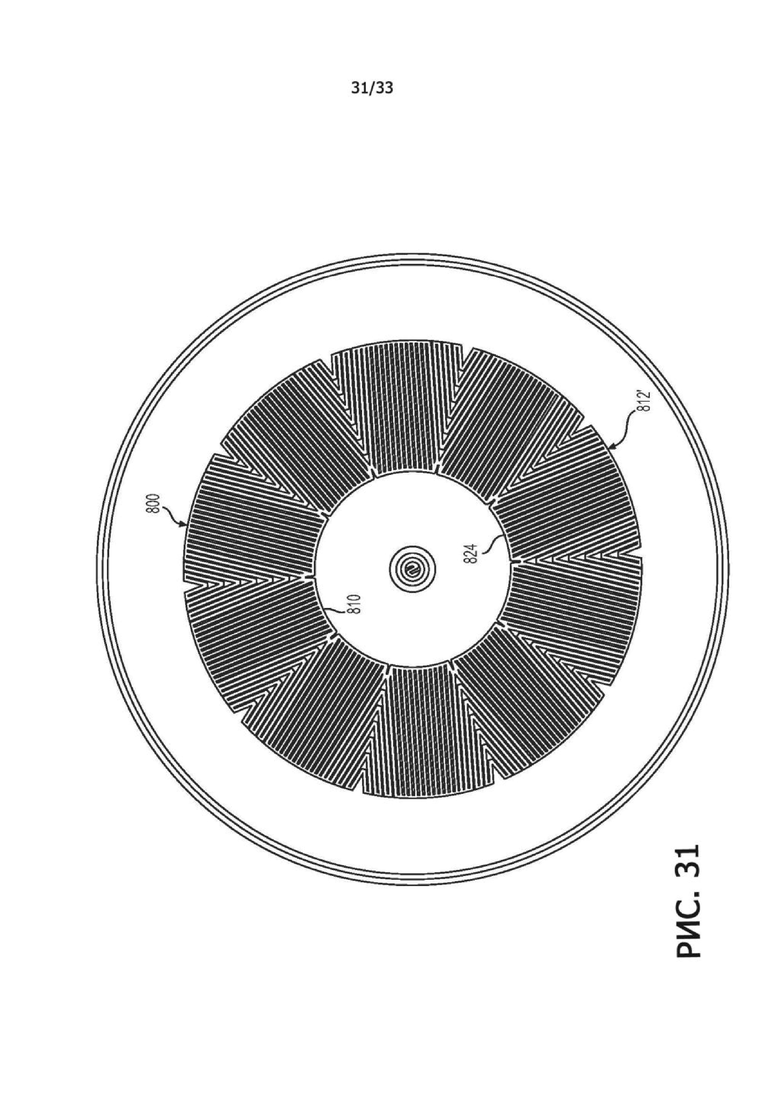

На рис. 31 представлен вид сверху фильтрационного материала, изображенного на рис. 30.

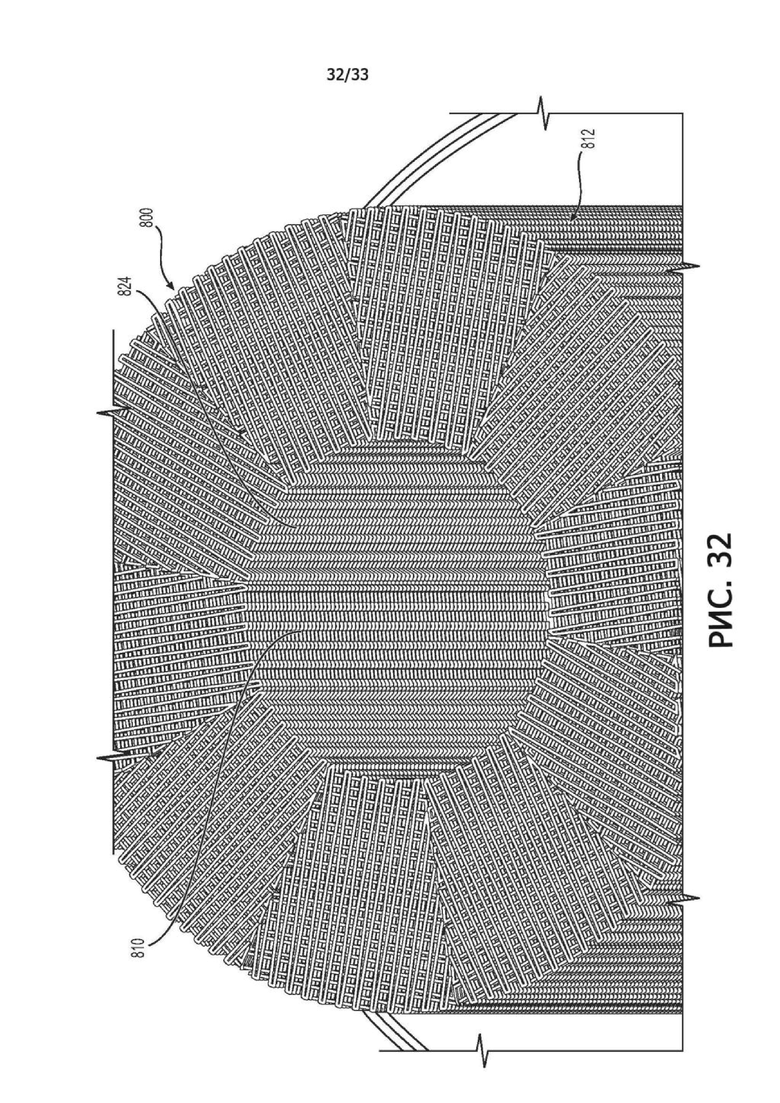

На рис. 32 представлен увеличенный вид части фильтрационного материала, изображенного на рис. 30.

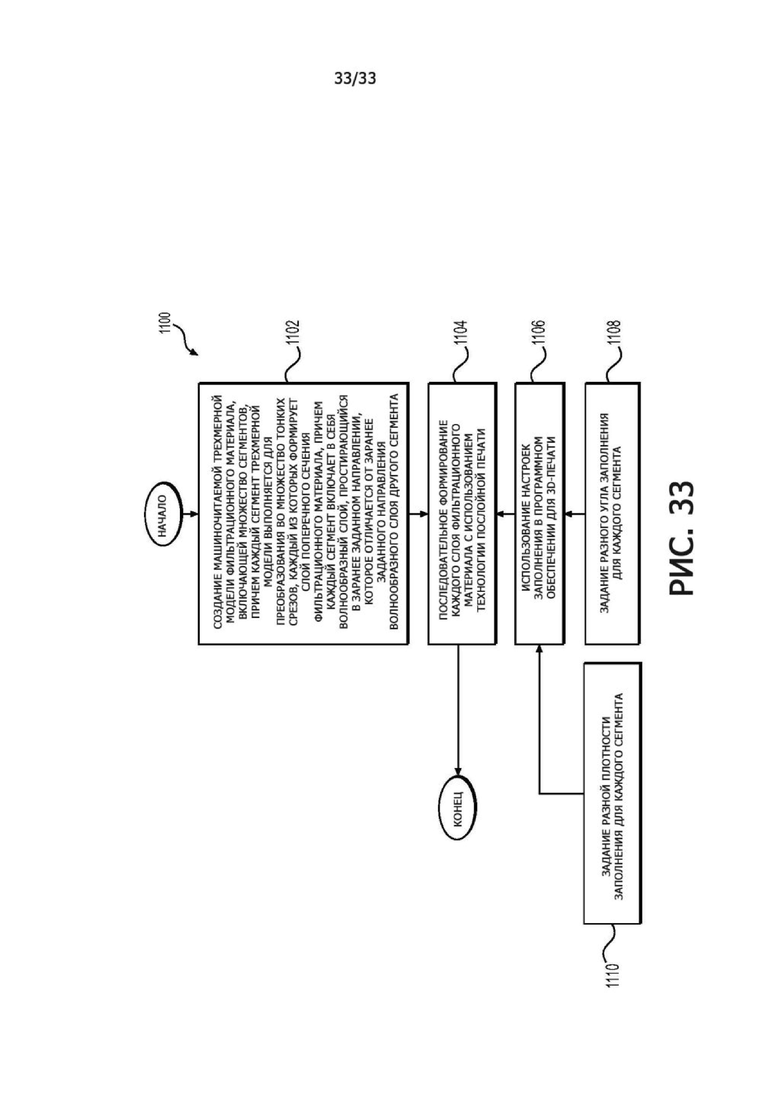

На рис. 33 представлена блок-схема, иллюстрирующая способ создания фильтра и/или фильтрационного материала в соответствии с еще одним вариантом осуществления настоящего изобретения.

Подробное описание изобретения

Ниже приводится подробное описание примерных вариантов осуществления изобретения со ссылкой на прилагаемые рисунки. По мере возможности на всех рисунках будут использоваться одинаковые номера позиций для обозначения тех же или похожих деталей. В некоторых случаях в этом описании будет указываться номер позиции, а на рисунках также будет отображаться номер позиции, за которым следует буква, например, 100a, 100b или апостроф, например, 100’, 100’’ и т.д. Следует понимать, что использование букв или апострофов сразу после номера позиции указывает на то, что эти механизмы имеют одинаковую форму и обладают аналогичной функцией, как это часто бывает при зеркальном отображении геометрической фигуры в плоскости симметрии. Для удобства объяснения, буквы или апострофы часто не будут включаться в настоящее описание, но могут отображаться на рисунках, чтобы указать на параллелизм механизмов, имеющих схожие или идентичные функции или геометрическую фигуру, и обсуждаемых в этом документе.

В данном документе будут обсуждаться различные варианты осуществления фильтра и/или фильтрационного материала, использующие существующие технологии послойной печати, для реализации способа получения повторяемого технологического процесса, который создает пористый фильтрационный материал с приемлемой степенью эффективности. Примерами технологического процесса являются: FFF, FDM, SLA и т.д., оборудование для 3D-печати и специальная программа управления профилем движения печатающей головки, позволяющая, по мере добавления материала на деталь, образовывать небольшие зазоры для создания пористой структуры. В данном способе используется программное обеспечение с открытым исходным кодом, которое генерирует структуру фильтрации на основе входных данных, предоставленных пользователем. Этот способ позволяет изменять скорость и путь печатающей головки, расход наносимого пластика, методы охлаждения и т.д. Уложенная структура может провисать или деформироваться иным образом с образованием пор небольшого размера.

Например, материал может стекать каплями с одного слоя на следующий слой, создавая точку закупорки со следующим слоем. Таким образом создаются две (или более) поры и более мелкая пористость материала. Деформация (например, стекание каплями, провисание и т.д.) может иметь место в результате нагрева горячим соплом новейшего созданного слоя и действия силы тяжести. В результате предыдущий уложенный слой может соединяться с новым слоем. Слой, образованный в результате стекания капель, который перпендикулярен / не параллелен двум параллельным слоям и разделен подходящим расстоянием, может деформироваться до тех пор, пока не соприкоснется с соседним слоем, создавая две (или более) небольшие поры на каждой стороне. Фактически, это позволит создать более мелкие поры для более тонкой фильтрации. Отслеживание деформации может включать контроль температуры, контроль высоты слоя, ширины экструзии, профиля заполнения и т.д. На рис. 17 показано, как таким образом можно минимизировать размер 134.

Способность одного слоя фильтрационного материала удерживать загрязняющие вещества обычно ограничивается количеством проточных каналов через материал. Поскольку жидкая среда протекает через материал, то загрязняющие вещества больше размеров каналов, не способны проходить через материал и в конечном итоге блокируют проточной канал или застревают в материале. Для увеличения пропускной способности фильтра, материал можно разделить на слои и/или расположить в шахматном порядке таким образом, чтобы более крупные загрязняющие вещества задерживались на другой глубине, чем более мелкие загрязняющие вещества. Это приводит к увеличению способности удерживать загрязняющие вещества. Прототипичный материал имеет однородную структуру пор. Это ограничивает пропускную способность материала, потому что задержка фильтром большей части загрязняющих веществ, будет происходить вблизи поверхности, через которую первоначально протекает загрязненная жидкая среда.

В различных вариантах осуществления фильтрационных материалов, раскрытых в данном документе, может создаваться уклон в многоярусном материале и/или нескольких многоярусных блоках материала, изготовленных с использованием технологий послойной печати. Блок материала может состоять из отдельных блоков материала, разработанных и синтезированных за счет уникальных комбинаций входных настроек в технологическом процессе послойной печати. Эти настройки позволяют выборочно управлять геометрической фигурой каждого яруса в блоке материала. Многоярусное изготовление отдельных и уникальных блоков материала позволяет всему блоку материала действовать как один непрерывный фильтрующий элемент, несмотря на наличие нескольких ярусов фильтрации, как это имеет место при использовании фильтра, состоящего нескольких подключенных последовательно фильтров. В отличие от фильтра традиционной конструкции, добавление дополнительных ярусов не обязательно приводит к значительному увеличению сложности и стоимости детали.

В результате загрязненный поток будет проходить через каждый ярус, подвергаясь различной степени фильтрации для достижения определенного уровня эффективности. В некоторых вариантах осуществления, высота слоя остается постоянной по отношению к этому слою и определяется на фиксированном расстоянии от слоя, который был только что добавлен к детали (печать с разной высотой слоя на разной высоте печатаемой детали для сокращения времени печати).

В некоторых вариантах осуществления, способ позволяет изменять высоту слоя при печати, чтобы создать один слой, который толще в одной области и тоньше в другой. Изменение высоты слоя по отношению к глубине блока материала может привести к сбеганию на конус, что создает меньший размер пор по мере продвижения вниз по потоку. Это может повысить эффективность относительно глубины и предотвратить проникновение более крупных частиц дальше соответствующей глубины, в зависимости от размера частиц. Это позволит лучше использовать объем, занимаемый блоком материала, и увеличить способность удерживать загрязняющие вещества. Конусы также могут быть вложены друг в друга для дальнейшего увеличения используемого объема блока материала. Вложенные друг в друга конусы могут иметь одинаковые размеры, чтобы функционировать как фильтр, или иметь большую конусность, что позволит повысить эффективность относительно яруса внутри блока материала.

Фильтры и/или фильтрационные материалы, обсуждаемые в данном документе, могут использоваться для удаления загрязняющих веществ в жидкой среде любого типа, включая: рабочую жидкость, масло, топливо и т.д., а также использоваться в любой отрасли промышленности, включая: производство земляных работ, строительные, горнодобывающие отраслях и т.п. В контексте данного документа термин «фильтр» охватывает «дыхательные клапаны» или любое другое устройство, используемое для удаления загрязняющих веществ из текучих сред, как описано где-либо в данном документе. Кроме того, любая отрасль промышленности, как описано выше, в которой используются фильтры и/или дыхательные клапаны, может использовать любой из вариантов осуществления, обсуждаемых в данном документе.

На рис. 1-4 представлен фильтр в соответствии с вариантом осуществления настоящего изобретения. Необходимо отметить, что верхняя часть фильтра, изображенная на рис. 1-4, удалена, чтобы показать его внутренние рабочие части. Даже если верхняя часть удалена, следует понимать, что фильтр содержит такую верхнюю часть и на практике вместе будут образовывать корпус. Другие компоненты фильтра, которые специально не показаны, но предполагается их присутствие, представляют собой торцевые крышки, центральную трубку, верхнюю пластину и т.д. В некоторых вариантах осуществления центральная трубка можно отсутствовать, поскольку фильтр может иметь структурную целостность и фильтр может изготавливаться заодно с фильтрационным материалом.

Фильтр 100 содержит корпус 102, содержащий внешнюю стенку 104, образующую полую внутреннюю часть 106. Как показано, внешняя стенка 104 имеет прямоугольный профиль (или другой многоугольный профиль). Это не обязательно для других вариантов осуществления. Например, смотрите рис. 6. Для внешней стенки 104 возможны другие конфигурации, например, цилиндрическая. В соответствии с рис. 1-4, входное отверстие 108 находится в жидкостном соединении с полой внутренней частью 106. Кроме того, выход 110 находится в жидкостном соединении с полой внутренней частью 106. Первый фильтрационный материал 112 расположен в полой внутренней части 106, содержащей множество слоев 114, 114’ и т.д. Как более подробно показано на рис. 3, каждый слой 114, 114’ и т.д. включает волнообразную полосу 116 затвердевшего материала, формирующую множество пор 117, 117’ и т.д. между каждым из множества слоев 114, 114’.

На рис. 1, 2 и 4, полая внутренняя часть 106 включает прямоугольную кубическую камеру 118, находящуюся в жидкостном соединении с входным отверстием 108 и выходным отверстием 110. Первый фильтрационный материал 112 расположен в прямоугольной кубической камере 118 между входным отверстием 108 и выходным отверстием 110. Следовательно, подлежащая фильтрованию жидкая среда, поступает во входное отверстие 108, проходит через первый фильтрационный материал 112 и поступает в выходное отверстие 110. Следует отметить, что входное отверстие 108 и выходное отверстие 110 могут меняться местами, как показано стрелками 120 потока текучей среды на рис. 1 в сравнении со стрелками 120’ потока текучей среды на рис. 2. Полая внутренняя часть 106 может иметь другие формы, отличные от прямоугольной кубической формы, как показано на рис. 7.

На рис. 2 представлен корпус 102, содержащий нижнюю стенку 122 и боковую стенку 124. Входное отверстие 108 может простираться через нижнюю стенку 122, а выходное отверстие 110 может простираться через боковую стенку 124. На рис. 1, 2 и 4 представлен корпус 102 с множеством параллельных опорных ребер 126, расположенных в выходном отверстии 110 или входном отверстии 108, которое простирается через боковую стенку 124. Задача опорных ребер 126 состоит в поддержке структуры корпуса 102, поскольку он создается с использованием технологии послойной печати, и обеспечении возможности протекания с небольшим сопротивлением жидкой среды через отверстие (например, входное отверстие 108 или выходное отверстие 110) в боковой стенке 124. То есть ребра 126 ориентируются в соответствии с требуемым направлением 120, 120’ потока.

Точно так же в корпусе 102 дополнительно формируется множество вспомогательных пустот 128, которые не имеют жидкостной связи с прямоугольной кубической камерой 118. Корпус 102 содержит опорную конструкцию 130, расположенную во множестве вспомогательных пустот 128. Назначение вспомогательных пустот 128 состоит в ускорении производственного процесса с использованием технологии послойной печати, в то время как опорная конструкция 130, которая может иметь форму решетки из соединяющихся ребер, обеспечивает структурную жесткость и прочность.

Корпус 102 может выполняться монолитным, а первый фильтрационный материал 112 может выполняться как неотъемлемая частью корпуса 102 или как отдельный компонент корпуса 102, вставляемый в корпус 102 позднее. Как более подробно показано на рис. 5, первый фильтрационный материал 112 формирует множество пор 117, которые определяют минимальный размер 134, составляющий от 50 мкм до 200 мкм. В конкретных вариантах осуществления минимальный размер 134 множества пор 117 может составлять от 70 мкм до 170 мкм. Эти различные конфигурации, пространственные соотношения и размеры могут изменяться по мере необходимости или по требованию, чтобы они отличались от того, что было конкретно показано и описано в других вариантах осуществления. Например, размер пор может быть сколь угодно большим или сколь угодно маленьким (например, 4 микрона на рис. 5 ha >>hb).

На рис. 2 и 4, фильтр 100 может дополнительно содержать второй фильтрационный материал 132, расположенный непосредственно рядом с первым фильтрационным материалом 112 и выходом 110. Таким образом фильтруемая текучая среда протекает через входное отверстие 108 и через первый фильтрационный материал 112, а затем через второй фильтрационный материал 132 и выходит через выходное отверстие 110. В некоторых вариантах осуществления, как лучше всего показано на рис. 5, первый фильтрационный материал 112 формирует множество пор 117, 117’, имеющих первый минимальный размер 134, а второй фильтрационный материал 132 формирует множество пор 117, 117’, имеющих второй минимальный размер 134’. Первый минимальный размер 134 может превышать второй минимальный размер 134’.

В результате образуется множество ярусов фильтрации, так что загрязняющие вещества большего размера отфильтровываются на первом ярусе первым фильтрационным материалом 112, а более мелкие загрязняющие вещества отфильтровываются на втором ярусе вторым фильтрационным материалом 132 и т.д. В различных вариантах осуществления может предусмотреть любое число ступеней фильтрации, которое необходимо или требуется (вплоть до n-го яруса). В других вариантах осуществления, первый фильтрационный материал 112 может выполняться для удаления воды, второй фильтрационный материал 134 может выполняться для удаления загрязняющих веществ и т.д. В некоторых вариантах осуществления, первый фильтрационный материал 112 и второй фильтрационный материал 132 являются отдельными компонентами, которые могут вставляться в корпус 102. В таком случае корпус 102 фильтра 100 отделен от первого фильтрационного материала 112 и второго фильтрационного материала 132. В других вариантах осуществления, первый фильтрационный материал 112 и второй фильтрационный материал 132 составляют одно целое с корпусом 102 и друг с другом, и изготавливаются одновременно с корпусом 102 с использованием технологии послойной печати.

На рис. 6-14 представлен фильтр 200 в соответствии с другим вариантом осуществления настоящего изобретения (например, фильтр канистрового типа). Фильтр 200 может содержать корпус 202, содержащий внешнюю стенку 204 и внутреннюю стенку 206. Внешняя стенка 204 и внутренняя стенка 206 формируют одну и ту же продольную ось 208. Внутренняя стенка 206 может иметь цилиндрическую конфигурацию и может формировать радиальное направление 210, которое простирается через продольную ось 208 и перпендикулярно к ней, и окружное направление 212, которое касательно радиальному направлению 210 и перпендикулярно продольной оси 208. Внутренняя стенка 206 разнесена в радиальном направлении от внешней стенки 204, а корпус 202 дополнительно имеет: первый торец 214 и второй торец 216, расположенные вдоль продольной оси 208; и полую внутреннюю часть 218. Эти различные конфигурации и пространственные соотношения могут отличаться в других вариантах осуществления.

Как более подробно показано на рис. 7-10, входное отверстие 220 находится в жидкостном соединении с полой внутренней частью 218, и выходное отверстие 222 находится в жидкостном соединении с полой внутренней частью 218. Фильтрационный материал 224 расположен в полой внутренней части 218, содержащей множество слоев 226, 226’ и т.д. Каждый слой 226 может содержать волнообразную полосу 228, 228’ и т.д. из затвердевшего материала. Фильтрационный материал 224 имеет тороидальный профиль, формирующий внешнюю тороидальную область 230 и внутреннюю тороидальную область 232.

Полая внутренняя часть 218 содержит внешнюю тороидальную камеру 234, которая находится в жидкостном соединении с входным отверстием 220 и внешнюю тороидальную область 230 фильтрационного материала 224, а также центральную цилиндрическую полость 237, концентрически расположенную относительно продольной оси 208, которая находится в жидкостном соединении с выходным отверстием 222, и внутреннюю тороидальную область 232 фильтрационного материала 224. Это формирует поток фильтруемой текучей среды, показанный стрелками 236 на рис. 6 и 7. В других вариантах осуществления направление потока может быть изменено на обратное.

Внутренняя стенка 206 может иметь выходное отверстие 222 с внутренней резьбой 238 или другими типами сопряжения поверхностей. Корпус 202 имеет верхнюю поверхность 240, а входное отверстие 220 представляет собой первое цилиндрическое отверстие 242, простирающееся от верхней поверхности 240 до внешней тороидальной камеры 234, а выходное отверстие 222 простирается от верхней поверхности 240 до центральной цилиндрической полости 237. Как показано на рис. 7-9, может выполняться множество входных отверстий 220 идентичной конфигурации, расположенных в виде круговой решетки вокруг продольной оси 208. Точно так же в различных вариантах осуществления может выполняться множество выходных отверстий. В различных вариантах осуществления, количество и размещение входных и выходных отверстий может изменяться по мере необходимости или по требованию.

В некоторых вариантах осуществления, корпус 202 выполняется монолитным, а фильтрационный материал 224 выполняется за одно целое с корпусом 202. Например, фильтрационный материал 224 может изготавливаться одновременно с корпусом 202 с использованием технологии послойной печати. В других вариантах осуществления, фильтрационный материал 224 может представлять собой отдельный компонент, который вставлен в корпус. При необходимости использования многоярусной фильтрации, множество разных фильтрационных материалов может устанавливаться по окружности, как описано ранее в данном документе. Фильтрационный материал 224 формирует множество пор 117 (не четко показаны на рис. 7-14, но следует понимать, что они имеют такую же структуру, изображенную на рис. 3 или 5), которые имеют минимальный размер 134 менее 200 мкм. Как упоминалось ранее, размер пор может быть любого подходящего размера.

На рис. 8-12 представлен фильтрационный материал 224, содержащий крышку и нижнюю часть. Часть крышки 246, содержит первое множество слоев 250, 250’ и т.д. затвердевшего материала, включая первый слой 250 с первой волнообразной полосой 252 затвердевшего материала, простирающейся в первом заранее заданном направлении 254, и второй слой 250’ со второй волнообразной полосой 252’ затвердевшего материала, простирающейся во втором заранее заданном направлении 256. Первый слой 250 соприкасается со вторым слоем 250’, а первое заранее заданное направление 254 не параллельно второму заранее заданному направлению 256.

Точно также, нижняя часть 248 содержит второе множество слоев 258, 258’ затвердевшего материала, включая третий слой 258 с третьей волнообразной полосой 260 затвердевшего материала, простирающейся в третьем заранее заданном направлении 262, и четвертый слой 258’ со четвертой волнообразной полосой 260’ затвердевшего материала, простирающейся в четвертом заранее заданном направлении 264. Третий слой 258 соприкасается со четвертым слоем 258’, а третье заранее заданное направление 262 не параллельно четвертому заранее заданному направлению 264.

Как более подробно показано на рис. 10, волнообразность части крышки 246 и волнообразность нижней части 248 не совпадают по фазе друг с другом. Часть крышки 246 и нижняя часть 248 могут представлять собой первые 3-5 печатных слоев. Количество сплошных слоев снизу и сверху задаются настройками печати. Настройками обеспечивается дополнительная структурная поддержка печати и закупорка «заполнения» слоями выступающего пластика. В некоторых вариантах осуществления, некоторый объем материала может укладываться вертикально для создания волнообразности «не в фазе», которая способна влиять и изменять пути потока текучих сред, протекающих через каждую секцию блоков материалов, находящихся не в фазе. Например, в верхней или нижней частях могут выполняться каналы с меньшей пропускной способностью, в то время как средняя часть может иметь каналы с большей пропускной способностью, в зависимости от конкретной сферы применения фильтра.

На рис. 14 показано, что фильтр 200 может содержать вспомогательные пустоты 266 с расположенной в них опорной структурой 268 для ускорения производственного процесса с использованием технологии послойной печати при сохранении структурной целостности фильтра 200.

В соответствии с еще одним вариантом осуществления настоящего изобретения, фильтр 300 можно в целом описать следующим образом со ссылкой на рис. 1-14. Фильтр 300 может содержать корпус 302 и фильтрационный материал 304, содержащий множество слоев 306, 306’ и т.д. затвердевшего материала. По меньшей мере, один слой из множества слоев 306, 306’ затвердевшего материала содержит волнообразную полосу 308 затвердевшего материала, простирающуюся в первом заранее заданном направлении 310. На рис. 3, представлена волнообразная полоса 308 материала, которая может иметь трапецеидальный профиль. Таким образом две ветви 312 полосы 308 могут находиться под углом относительно друг друга для образования пор 314 с уменьшенным размером для протекания жидкой среды через поры 314. На рис. 3 показано, что это уменьшение размера происходит в плоскости X-Y. На рис. 5 показано, что это уменьшение также происходит и в плоскости Y-Z. Другими словами, благодаря трапецеидальному профилю, по меньшей мере, частично формируется множество пор 314, 314’, причем каждая пора из множества пор 314, 314’ имеет размер 318, который уменьшается вдоль второго заранее заданного направления 316.

Как показано на рис. 3, множество слоев 306, 306’ и т.д. затвердевшего материала, содержат первый слой 306 с первой волнообразной полосой 308 затвердевшего материала, простирающейся в первом заранее заданном направлении 310, и второй слой 308’ со второй волнообразной полосой 308’ затвердевшего материала, простирающейся во втором заранее заданном направлении 316. Волнообразность любой полосы затвердевшего материала, для любого описанного здесь варианта осуществления, может иметь любой подходящий профиль, включая зигзагообразный, квадратный, трапецеидальный, синусоидальный, полиномиальный и т.д.

Первый слой 306 соприкасается со вторым слоем 306’, а первое заранее заданное направление 310 не параллельно второму заранее заданному направлению 316. Такое расположение помогает формировать поры 314, 314’. Первое заранее заданное направление 310 выполняется перпендикулярно второму заданному направлению 316. Как показано на рис. 3 первая волнообразная полоса 308 затвердевшего материала имеет трапецеидальный профиль, а вторая волнообразная полоса 308’ затвердевшего материала имеет квадратный профиль (ветви 312’ параллельны друг другу). Полоса 308’ также может иметь другой профиль, например, трапециевидный. В других вариантах осуществления любой из этих профилей может быть изменен по мере необходимости или по требованию.

В соответствии с вариантом осуществления настоящего изобретения, фильтрационный материал 400 теперь будет описываться со ссылкой на рис. 3 и 5, который можно использовать в качестве запасной части. Необходимо отметить, что различные варианты осуществления фильтрационного материала, как описано в данном документе, могут быть повторно использованы путем обратной промывки захваченных загрязняющих веществ или других остатков из фильтрационного материала. Фильтрационный материал 400 может содержать множество слоев 402, 402’ и т.д. затвердевшего материала, включая первый слой 402 с первой волнообразной полосой 404 затвердевшего материала, простирающейся в первом заранее заданном направлении 406, и второй слой 402’ со второй волнообразной полосой 404’ затвердевшего материала, простирающейся во втором заранее заданном направлении 408. Первый слой 402 соприкасается со вторым слоем 402’, а первое заранее заданное направление 406 не параллельно второму заранее заданному направлению 408, и формирует множество пор 410, 410’ между ними.

В конкретных вариантах осуществления, первое заранее заданное направление 406 перпендикулярно, не обязательно, второму заранее заданному направлению 408. Первая волнообразная полоса 404 затвердевшего материала имеет трапецеидальный профиль, а вторая волнообразная полоса 404’ затвердевшего материала имеет квадратный профиль. Допускается использование других профилей.

Как упоминалось ранее в данном документе, благодаря трапецеидальному профилю, по меньшей мере, частично формируется множество пор 410, 410’, причем каждая пора из множества пор имеет размер 412, который уменьшается вдоль второго заранее заданного направления 408.

На рис. 3 представлен фильтрационный материал 400 с прямоугольной кубической конфигурацией. Возможны и другие профили, например, тороидальные.

На рис. 5, представлен фильтрационный материал 400 формирующий третье заранее заданное направление 414, причем размер 412 пор уменьшается вдоль третьего заранее заданного направления 414. В качестве примера, первое заранее заданное направление может быть представлено направлением X, второе направление может быть представлено направлением Y, а третье направление может быть представлено направлением Z.

На рис. 7-12 представлен другой вариант осуществления фильтрационного материала 500, который может быть использован в качестве запасной части, может быть описан следующим образом. Фильтрационный материал 500 может содержать множество слоев 502, 502’ и т.д., каждый из которых содержит волнообразную полосу 504, 504’ и т.д. затвердевшего материала. Фильтрационный материал 500 имеет тороидальный профиль, формирующий внешнюю тороидальную область 506 и внутреннюю тороидальную область 508. Множество слоев 502, 502’ и т.д. соприкасаются друг с другом и формируют множество пор 510 между ними.

Фильтрационный материал 500 может дополнительно содержать часть крышки 512 и нижнюю часть 514 с атрибутами и вариантами, описанными ранее в данном документе. Часть крышки 512 может содержать первое множество слоев 516, 516’ и т.д. затвердевшего материала, включая первый слой 516 с первой волнообразной полосой 518 затвердевшего материала, простирающейся в первом заранее заданном направлении 520, и второй слой 516’ со второй волнообразной полосой 518’ затвердевшего материала, простирающейся во втором заранее заданном направлении 522. Первый слой 516 соприкасается со вторым слоем 516’, а первое заранее заданное направление 520 не параллельно второму заранее заданному направлению 522.

Нижняя часть 514 содержит второе множество слоев 524, 524’ и т.д. затвердевшего материала, включая третий слой 524 с третьей волнообразной полосой 526 затвердевшего материала, простирающейся в третьем заранее заданном направлении 528, и четвертый слой 524’ с четвертой волнообразной полосой 526’ затвердевшего материала, простирающейся в четвертом заранее заданном направлении 530. Третий слой 524 соприкасается со четвертым слоем 524’, а третье заранее заданное направление 528 не параллельно четвертому заранее заданному направлению 530.

Как упоминалось ранее в данном документе, волнообразность части крышки 512 и волнообразность нижней части 514 не совпадают по фазе друг с другом. Как упоминалось ранее в данном документе, волнообразность «не в фазе» создает возможность формировать различную пористость и фильтрацию в разных направлениях и секциях материала.

Как упоминалось ранее в данном документе, способ, которым проточные каналы и поры конфигурируются или изготавливаются способен влиять на степень пропускной способности любой жидкой среды, фильтруемой через фильтр или фильтрационный материал. Соответственно, различные варианты осуществления и способы, которые раскрывают изменение степени пропускной способности любой фильтруемой текучей среды, будут описываться со ссылкой на рис. 18-32. Следует понимать, что любые особенности вариантов осуществления, изображенных на рис. 18-32 можно поменять местами с вариантами осуществления, изображенными на рис. 1-17 или наоборот, чтобы получить дополнительные варианты осуществления настоящего изобретения.

Печать блоков фильтрационных материалов на 3D-принтере требует проведения определенных настроек для достижения требуемой пористости. Проблемы могут возникнуть при попытке выполнить печать фильтрационных материалов с использованием одного импортированного файла STL с одним набором инструкций по настройке печати. Например, настройка параметра «угол заполнения» позволяет управлять направлением движения печатающей головки относительно системы координат XY принтера при выдавливании пластика для заполнения детали («заполнение» также относится к «опорной конструкции» в данном документе). При использовании одного угла заполнения могут возникать проблемы при печати всей геометрической фигуры, как будет объяснено далее со ссылкой на рис. 18-23.

На рис. 18, представлена модель 700 САПР (например, файл STL, созданный в CREO), которая обычно импортируется в программное обеспечение для 3D-печати (например, программное обеспечение Slic3r). Затем модель САПР обрабатывается программным обеспечением для 3D-печати в соответствии с настройками, введенными пользователем (см. стрелку 702), для создания геометрической фигуры 704, которая «тонко нарезана» на множество слоев, и которые печатающая головка 3D-принтера может укладывать для создания требуемой геометрической фигуры 704. Эти настройки могут включать: угол заполнения, плотность заполнения, отсутствие оболочек и т.д.

На рис. 19 и 20 представлен вариант осуществления фильтрационного материала 800, в котором печатающая головка 3D-принтера может печатать весь блок материала после установки угла заполнения в 45 градусов (может быть изменен) при движении вверх в вертикальном направлении (ось Z). Другими словами, фильтрационный материал 800 или 3D-принтер формирует декартову систему координат, включая ось X, ось Y и ось Z, поскольку фильтрационный материал 800 изготавливается 3D-принтером или с использованием другой технологии послойной печати. Фильтрационный материал 800 может содержать множество слоев затвердевшего материала. По меньшей мере, один 802 из множества слоев затвердевшего материала содержит волнообразную полосу 804 затвердевшего материала, простирающуюся в первом заранее заданном направлении 806, и образующую первый угол 808 с осью X. Этот первый угол 808 может быть углом заполнения или может создаваться другим способом. В различных вариантах осуществления, первый угол 808 может составлять от 10 градусов до 80 градусов или в некоторых вариантах осуществления может составлять 45 градусов, как показано на рис. 19-23.

На рис. 21-23, представлен фильтрационный материал 800 который может содержать внутренний цилиндрический проход 810 и многогранную внешнюю часть 812. Как показано на рис. 22, использование одного угла может полностью закупорить внутренний цилиндрический проход 810 материала или ограничить поток во внутренний цилиндрический проход 810 или из него. Как более подробно показано на рис. 23, грани многогранной внешней части 812 материала могут быть полностью или частично закупорены, если угол не ортогонален / перпендикулярен граням многогранной внешней части 812 блока материала. Это может вызвать нежелательное ограничение или уменьшение потока текучей среды через блок материала, или полную закупорку грани. В других вариантах осуществления, внутренний проход может выполняться многогранным, а внешняя часть выполняться цилиндрической и т.д.

Как показано на рис. 24-32, геометрическая фигура фильтрационного материала 800 может быть разделена на дискретные сегменты 814 путем уникальных настроек, используемых 3D-принтером для изготовления каждого сегмента. В зависимости от числа сегментов на которые разделен блок материала выбирается и соответствующий угол заполнения. Как более подробно показано на рис. 27, фильтрационный материал 800 может иметь тороидальную конфигурацию и может быть разделен на множество сегментов 814, включая первый сегмент 814’, который содержит, по меньшей мере, один слой 802 из множества слоев затвердевшего материала, формирующих первый угол 808 с осью X. Фильтрационный материал 800 может дополнительно сдержать второй сегмент 814’’, содержащий еще один слой 816 из множества слоев затвердевшего материала, включая волнообразную полосу 818 затвердевшего материала, простирающуюся в другом заранее заданном направлении 820, отличном от первого заранее заданного направления 806, и образующую второй угол 822 с осью X, который отличается от первого угла 808. Первый и второй углы 808, 822 могут быть перпендикулярны многогранной внешней части 812, максимизируя пропускную способность для текучей среды, фильтруемой блоком материала.

В различных вариантах осуществления настоящего изобретения, печать с углом заполнения, который ортогонален / перпендикулярен граням, может быть как востребованной, так и нет. В некоторых вариантах осуществления наличие угла заполнения, который ортогонален граням, может помочь управлять потоком таким образом, чтобы он был целиком направлен к центру блока материала с наименьшим ограничением по всему блоку материала.

Каждый сегмент блока материала может иметь меняющуюся плотность заполнения, высоту слоя, экструзию и другие параметры печати. Это даст большее разнообразие в блоке материала. В некоторых вариантах осуществления может использоваться блок материала из 10 сегментов, где 5 сегментов имеют высоту слоя 0,07 мм и плотность заполнения 50%, в то время как другие 5 сегментов имеют высоту слоя 0,15 мм и плотность заполнения 60%.

В других вариантах осуществления допускается использование нескольких конфигураций, включая те, которые имеют другие настройки печати и другие профили, отличные от тороидальной. Если фильтрационный материал 800 имеет тороидальный профиль, то фильтрационный материал 800 формирует окружное направление С и содержит цилиндрическую внутреннюю часть 824. Внешняя часть 812 может быть многогранной (см. рис. 19-29) или цилиндрической 812’ (см. рис. 30-32).

Как показано на рис. 24, вместо одной модели, импортируемой в программное обеспечение для 3D-печати, импортируется множество отдельных сегментов 814 равного или разного размера (например, десять разных сегментов). Геометрическая фигура 826, показанная на рис. 24, позволяет убедиться в правильности центровки геометрической фигуры на печатном столе. Без этой геометрической фигуры 826 все сегменты блока материала нельзя сгруппировать точно по центру печатного стола и исключить неточность расположения. Это также позволяет увеличить расстояние на внутренней части материала таким образом, чтобы стенка не закупоривалась при построении профиля заполнения.

На рис. 27 представлен фильтр 900, содержащий корпус 902, формирующий декартову систему координат, включая ось X, ось Y и ось Z. В некоторых вариантах осуществления, первый угол 808 может составлять 18 градусов, а второй угол 822 может составлять 54 градуса, например, в вариантах использующих десять сегментов. В частности, фильтрационный материал 800 может содержать множество идентично сконфигурированных сегментов 814, расположенных по окружности рядом друг с другом, каждый из которых формирует волнообразную полосу затвердевшего материала, простирающуюся вдоль заранее заданного направления, которое образует угол с осью X, который составляет целую часть от 360 градусов и зависит от числа идентично выполненных сегментов. Таким образом, угол заполнения может начинаться с 18 градусов, увеличиваться до 54 градусов, затем до 90 градусов и т.д.

Как более подробно показано на рис. 32, волнообразная полоса 804 из первого множества слоев может иметь трапециевидную конфигурацию, и волнообразная полоса 818 из второго множества слоев может иметь трапециевидную конфигурацию. Как уже упоминалось в данном документе, фильтрационный материал 800 может изготавливаться с использованием настроек параметров заполнения программного обеспечения для 3D-печати. В различных вариантах осуществления, все волнообразные слои всех сегментов могут иметь трапециевидную конфигурацию, включая вариант осуществления, показанный на рис. 32.

Любые размеры или конфигурации, обсуждаемые в данном документе для любого варианта осуществления фильтрационного материала или фильтра, или связанных характеристик, могут быть изменены по мере необходимости или по требованию. Кроме того, фильтрационный материал или фильтр могут изготавливаться из любого подходящего материала, который имеет требуемую структурную прочность и химически совместим с фильтруемой текучей средой. Например, можно использовать различные пластмассы, включая, помимо прочего, PLA, сополиэфиры, ABS, PE, нейлон, PU и т.д.

Промышленная применимость

На практике фильтрационный материал или фильтр, в соответствии с любым вариантом осуществления, описанном в данном документе, можно продавать, покупать, производить или иным образом получать на рынке запчастей под маркой OEM.

Как показано на рис. 15 и 16, описанные фильтрационные материалы и фильтры могут изготавливаться с использованием обычных технологий, например, литьем или прессованием в пресс-форме. Кроме того, описанные фильтрационные материалы и фильтры могут изготавливаться с использованием прочих технологий, обычно называемых технологией послойной печати или аддитивной технологией.

Известная технология послойной печати или аддитивная технология включает в себя трехмерную печать. Трехмерная печать представляет собой способ, в котором материал под управлением компьютера укладывается последовательными слоями. Компьютер управляет оборудованием трехмерной печати, которое укладывает последовательные слои в соответствии с трехмерной моделью (например, цифровым файлом таким как файл AMF или STL), которая преобразуется во множество тонких срезов, по существу, двухмерных тонких срезов, каждый из которых представляет собой слой поперечного сечения фильтра или фильтрационного материала для изготовления фильтра или фильтрационного материала. В одном варианте осуществления, раскрытые здесь фильтр или фильтрационный материал будут представлять собой оригинал, а процесс 3D-печати будет использоваться для их изготовления. В других вариантах осуществления, процесс 3D-печати может использоваться для копирования существующего фильтр или фильтрационного материала, а скопированный фильтр или фильтрационный материал можно продавать как запасные части. Эти скопированные и продаваемые как запасные части фильтр или фильтрационный материал могут представлять собой точные копии оригинального фильтра или фильтрационного материала, или представлять собой псевдокопии, отличающиеся только некритическими параметрами.

Как показано на рис. 15, трехмерная модель 1001, используемая для представления фильтра 100, 200, 300 или фильтрационного материала 400, 500, по любому из раскрытых здесь вариантов осуществления, может храниться на машиночитаемом носителе 1002, например, магнитном носителе, включая гибкий диск, жесткий диск или магнитную ленту; полупроводниковом запоминающем устройстве, например, твердотельном диске (SSD) или флэш-памяти; оптическом носителе; магнитооптическом диске; или любом другом типе физической памяти, или на носителе, предназначенном для долговременного хранения информации, на котором может храниться информация или данные, считываемые, по меньшей мере, одним процессором. Данный носитель может использоваться в имеющихся в продаже 3D-принтерах 1006, применяемых для изготовления фильтра 100, 200, 300 или фильтрационного материала 400, 500. Кроме того, трехмерная модель может передаваться электронным способом в 3D-принтер 1006 потоковым способом без постоянного хранения в месте расположения 3D-принтера 1006. В любом из этих случаев, трехмерная модель содержит цифровое представление фильтра 100, 200, 300 или фильтрационного материала 400, 500, подходящее для изготовления фильтра 100, 200, 300 или фильтрационного материала 400, 500.

Трехмерная модель может создаваться несколькими известными способами. В общем, трехмерная модель создается путем ввода данных 1003, представляющих собой фильтр 100, 200, 300, 900 или фильтрационный материал 400, 500, 800, в компьютер или процессор 1004, например, в развертываемую в облаке программную операционную систему. Затем эти данные могут использоваться в качестве трехмерной модели, представляющей физический фильтр 100, 200, 300, 900 или фильтрационный материал 400, 500, 800. Трехмерная модель пригодна для изготовления фильтра 100, 200, 300 или фильтрационного материала 400, 500. В примере осуществления, трехмерная модель подходит для изготовления фильтра 100, 200, 300 или фильтрационного материала 400, 500 с использованием технологии послойной печати.

В одном варианте осуществления, показанном на рис. 15, ввод данных осуществляется помощью 3D-сканера 1005. Способ может включать в себя взаимодействие с фильтром 100, 200, 300, 900 или фильтрационным материалом 400, 500, 800 через устройство установления контакта и приема данных и получение данных от устройства установления контакта для создания трехмерной модели. Например, 3D-сканер 1005 может представлять собой сканер контактного типа. Отсканированные данные вводятся в программу 3D моделирования для подготовки цифрового набора данных. В одном варианте осуществления, взаимодействие может осуществляться посредством прямого физического контакта с использованием координатно-измерительной машины, которая измеряет физическую структуру фильтра 100, 200, 300, 900 или фильтрационного материала 400, 500, 800 путем соприкосновения зонда с поверхностями фильтра. 100, 200, 300, 900 или фильтрационного материала 400, 500, 800 для создания трехмерной модели.

В других вариантах осуществления 3D сканер 1005 может представлять собой бесконтактный сканер, а сканирование осуществляться направлением энергии (например, световой или ультразвуковой) на фильтр 100, 200, 300 или фильтрационный материал 400, 500 подлежащий копированию и приемом отраженной энергии. На основе этой отраженной энергии компьютер будет генерировать машиночитаемую трехмерную модель для изготовления фильтра 100, 200, 300, 900 или фильтрационного материала 400, 500, 800. В различных вариантах осуществления, многократные 2D изображения могут использоваться для создания трехмерной модели. Например, 2D тонкие срезы трехмерного объекта могут объединяться для создания трехмерной модели. Взамен 3D сканера ввод данных может выполняться с использованием программного обеспечения системы автоматизированного проектирования (САПР). В этом случае трехмерная модель может формироваться путем создания виртуальной 3D модели фильтра 100, 200, 300, 900 или фильтрационного материала 400, 500, 800 с использованием программного обеспечения САПР. Трехмерная модель будет генерироваться из виртуальной трехмерной модели САПР для изготовления фильтра 100, 200, 300, 900 или фильтрационного материала 400, 500, 800.

Технология послойной печати, используемая для создания описанного фильтра 100, 200, 300, 900 или фильтрационного материала 400, 500, 800, может использовать материалы, описанные ранее в данном документе. В некоторых вариантах осуществления, могут выполняться дополнительные операции для создания готового продукта. Такие дополнительные операции могут включать, например, одну или несколько чисток, отвердевание, гидрофильное покрытие, термообработки, удаление материала и полировку, в частности при использовании материалов из металла. Другие операции, необходимые для получения готового продукта, могут выполняться в дополнение или вместо указанных операций.

Как показано на рис. 16, способ 600 изготовления фильтра или фильтрационного материала, в соответствии с любым вариантом осуществления, раскрытом в данном документе, может включать предоставление машиночитаемой трехмерной модели фильтра или фильтрационного материала, причем трехмерная модель преобразуется во множество тонких срезов, каждый из которых определяет слой поперечного сечения фильтра или фильтрационного материала (блок 602); и последовательное формирование каждого слоя фильтра или фильтрационного материала с использованием технологии послойной печати (блок 604). Последовательное формирование каждого слоя фильтра или фильтрационного материала с использованием технологии послойной печати может включать создание множества слоев, где, по меньшей мере, один слой из множества слоев содержит первую волнообразную полосу материала, простирающуюся в первом заранее заданном направлении (блок 606).

Кроме того, способ может включать формирование второго слоя из множества слоев, содержащего вторую волнообразную полосу материала, простирающуюся во втором заранее заданном направлении, отличном от первого заранее заданного направления (блок 608). Кроме того, способ может включать изменение, по меньшей мере, одной из следующих переменных для создания требуемого минимального размера пор: скорости и/или пути печатающей головки, интенсивности подачи пластика, типа пластика, скорости охлаждения пластика, и профиля или конфигурации волнообразного материала для создания деформации слоя (блок 610). Фильтр или фильтрующий материал может создаваться по направлению снизу вверх.

На рис. 33 представлен способ 1100 изготовления фильтрационного материала, способ 1100, включающий: создание машиночитаемой трехмерной модели фильтрационного материала, включающей множество сегментов, причем каждый сегмент трехмерной модели выполняется для преобразования во множество тонких срезов, каждый из которых формирует слой поперечного сечения фильтрационного материала, причем каждый сегмент включает в себя волнообразный слой, простирающийся в заранее заданном направлении, которое отличается от заранее заданного направления волнообразного слоя другого сегмента (шаг 1102); и последовательное формирование каждого слоя фильтрационного материала с использованием технологии послойной печати (шаг 1104).

Последовательное формирование каждого слоя фильтрационного материала с использованием технологии послойной печати может включать использование настроек заполнения в программном обеспечении для 3D-печати (шаг 1106). Использование настроек заполнения в программном обеспечении для 3D-печати может включать задание разного угла заполнения для каждого сегмента (шаг 1108). В других вариантах осуществления, использование настроек заполнения в программном обеспечении для 3D-печати может включать задание разной плотности заполнения для каждого сегмента (шаг 1110).

Специалистам в данной области техники очевидно, что согласно изобретению, могут быть сделаны различные модификации и варианты устройств и способов сборки без отклонения от сущности и объема настоящего изобретения. Другие варианты осуществления данного изобретения будут очевидны специалистам в данной области техники в результате рассмотрения спецификации и практики использования различных вариантов осуществления, раскрытых в данном документе. Например, некоторое оборудование конструируется и функционирует иначе, чем описанное здесь, и определенные этапы любого метода могут пропускаться, выполняться в другом порядке, отличном от упомянутого, а в некоторых случаях выполняться одновременно или разбиваться на дополнительные стадии. Более того, могут осуществляться изменения или модификации некоторых аспектов или особенностей различных вариантов осуществления с созданием дополнительных вариантов осуществления, а особенности и аспекты различных вариантов осуществления могут добавляться или замещаться другими особенностями или аспектами других вариантов осуществления, предлагая еще дальнейшие варианты осуществления.

Соответственно предполагается, что описание и примеры следует рассматривать только в качестве иллюстративных, а истинный объем изобретения указывается в следующей формуле изобретения и ее эквивалентах.

Изобретение относится к фильтрованию. Фильтр содержит: корпус, формирующий декартову систему координат, включая ось X, ось Y, ось Z, и множество плоскостей X-Y, которые последовательно разнесены вдоль оси Z. Фильтрационный материал, с множеством слоев затвердевшего материала, которые расположены на расстоянии друг от друга вдоль оси Z в разных плоскостях X-Y из множества плоскостей X-Y, имеет тороидальную конфигурацию и разделен на множество сегментов. Первый сегмент содержит слой из множества слоев затвердевшего материала, формирующих первый угол с осью X. Второй сегмент расположен по окружности рядом с первым сегментом и содержит слой из множества слоев затвердевшего материала, включая волнообразную полосу затвердевшего материала, образуя второй угол с осью X. Каждый сегмент формирует многогранную внешнюю часть. Технический результат – повышение качества фильтрования. 2 н. и 6 з.п. ф-лы, 33 ил.

1. Фильтр, содержащий:

корпус, формирующий декартову систему координат, включая ось X, ось Y, ось Z, и множество плоскостей X-Y, которые последовательно разнесены вдоль оси Z, и

фильтрационный материал, содержащий множество слоев затвердевшего материала, которые расположены на расстоянии друг от друга вдоль оси Z в разных плоскостях X-Y из множества плоскостей X-Y;

в котором по меньшей мере один слой из множества слоев затвердевшего материала содержит волнообразную полосу затвердевшего материала, простирающуюся в первом заранее заданном направлении и образующую первый угол с осью X, причем первый угол составляет от 10 до 80 градусов, и фильтрационный материал имеет тороидальную конфигурацию и разделен на множество сегментов, включая первый сегмент, содержащий по меньшей мере один слой из множества слоев затвердевшего материала, формирующих первый угол с осью X, и второй сегмент, расположенный по окружности рядом с первым сегментом и содержащий еще один слой из множества слоев затвердевшего материала, включая волнообразную полосу затвердевшего материала, простирающуюся в заранее заданном направлении, отличном от первого заранее заданного направления, образуя второй угол с осью X, который отличается от первого угла, при этом каждый сегмент формирует многогранную внешнюю часть.

2. Фильтр по п. 1, в котором первый угол составляет 45 градусов.

3. Фильтр по п. 1, в котором каждый сегмент формирует внутренний цилиндрический проход.

4. Фильтрационный материал, формирующий декартову систему координат, включая ось X, ось Y, ось Z, содержащий:

первый сегмент, содержащий первое множество слоев, в котором по меньшей мере один слой из первого множества слоев содержит волнообразную полосу затвердевшего материала, простирающуюся в первом заранее заданном направлении и образующую первый угол с осью X; и

второй сегмент, содержащий второе множество слоев, в котором по меньшей мере один слой из второго множества слоев содержит волнообразную полосу затвердевшего материала, простирающуюся в другом заранее заданном направлении, отличном от первого заранее заданного направления, образующую второй угол с осью X, который отличается от первого угла;

причем фильтрационный материал имеет тороидальный профиль, формирующий окружное направление и содержащий цилиндрическую внутреннюю часть, при этом фильтрационный материал содержит множество идентично выполненных сегментов, расположенных по окружности рядом друг с другом, каждый из которых формирует волнообразную полосу затвердевшего материала, простирающуюся в заранее заданном направлении, которая образует угол с осью X, который составляет целую часть от 360 градусов и зависит от числа идентично выполненных сегментов, при этом каждый угол каждого сегмента отличается от каждого другого и формирует многогранную внешнюю часть.

5. Фильтрационный материал по п. 4, в котором первый угол составляет 18 градусов, а второй угол составляет 54 градуса.

6. Фильтрационный материал по п. 4, в котором фильтрационный материал содержит цилиндрическую внешнюю часть.

7. Фильтрационный материал по п. 4, в котором волнообразная полоса из первого множества слоев имеет трапециевидную конфигурацию, а волнообразная полоса из второго множества слоев имеет квадратную конфигурацию.

8. Фильтрационный материал по п. 4, изготовленный с использованием настроек параметров заполнения программного обеспечения для 3D-печати.

| WO 2016133929 A1, 25.08.2016 | |||

| US 20150014241 A1, 15.01.2015 | |||

| WO 2016189291 A1, 01.12.2016 | |||

| US 9023456 B2, 05.05.2015 | |||

| Щелевой фильтр | 1989 |

|

SU1736560A1 |

Авторы

Даты

2022-11-11—Публикация

2020-01-20—Подача