Настоящее изобретение относится к способу изготовления пористой монолитной неорганической подложки, которую можно, в частности, использовать в фильтрационной мембране, в частности, в мембране для тангенциальной фильтрации. В частности, пористую подложку получают при помощи метода, осуществляемого путем добавления материала.

Фильтрационная мембрана представляет собой селективный барьер и обеспечивает под действием силы перекачки пропускание или задержание некоторых компонентов обрабатываемой среды. Пропускание или задержание компонентов может зависеть от их размера по отношению к размеру пор мембраны, которая ведет себя как фильтр. В зависимости от размера пор эти технологии называются микрофильтрацией, ультрафильтрацией или нанофильтрацией.

Мембрана образована пористой подложкой, на которую наносят один или несколько разделительных слоев. Классически, подложку сначала изготавливают посредством экструзии. Затем подложку подвергают спеканию, чтобы получить требуемую твердость, одновременно сохраняя открытую и взаимосвязанную пористую текстуру. Этот способ требует получения прямолинейных каналов, внутри которых затем наносят и спекают разделительный слой или разделительные слои. Выполненная таким образом мембрана проходит как минимум через две операции спекания. Органические связующие, добавляемые во время приготовления пасты перед ее экструзией, полностью сгорают во время спекания подложки.

В заявке FR 3 006 606 заявитель описал изготовление фильтрационной мембраны, пористую подложку которой получают при помощи аддитивной технологии с поэтапным нанесением сплошных слоев порошка и с последующим локальным уплотнением в соответствии с заранее определенным рисунком. Эта технология позволяет получать фильтрационные мембраны достаточной механической прочности, предназначенные для использования при тангенциальной фильтрации. Однако недостатком этой технологии является необходимость корректировать текучесть порошка для обеспечения его идеального потока во время нанесения слоя порошка. Кроме того, эта технология требует удаления не уплотнившегося порошка в том числе с целью его возможного повторного использования, что может оказаться сложным, длительным и дорогим процессом, в частности, когда этот не уплотнившийся порошок присутствует в непрямолинейных каналах пористой подложки.

В рамках настоящего изобретения предложен новый способ получения пористой подложки, который не имеет недостатков решений из уровня техники и который, в частности, является быстрым, легким в осуществлении, позволяет получать механически прочную пористую подложку, форму которой и, в частности, форму непрямолинейных каналов можно легко менять. Для этого в рамках способа применяют технологию 3D-печати, позволяющую получать поддающуюся манипуляциям сырую трехмерную структуру, после чего следует этап спекания. Полученная пористая подложка является однородной, механически прочной и имеет пористость, соответствующую применению для фильтрации, то есть пористость, составляющую от 10 до 60%, которая является открытой и взаимосвязанной, при этом средний диаметр пор составляет от 0,5 мкм до 50 мкм.

Способ по изобретению позволяет также получать монолитную пористую подложку большого размера (то есть высотой более 1 м) и, в частности, большего размера, чем подложка, получаемая посредством аддитивной технологии с нанесением сплошного слоя порошка и последующим локальным уплотнением при помощи машин, присутствующих в настоящее время на рынке, в частности, технологии, описанной в заявке FR 3 006 606.

Кроме того, способ по изобретению обеспечивает получение подложки с наклоном без необходимости применения средств поддержки.

В этом контексте объектом изобретения является способ изготовления по меньшей мере одной пористой монолитной неорганической подложки, имеющей пористость, составляющую от 10% до 60%, и средний диаметр пор в диапазоне от 0,5 мкм до 50 мкм, с использованием машины для 3D-печати, включающей по меньшей мере одну экструзионную головку, установленную с возможностью перемещения в пространстве относительно неподвижной горизонтальной площадки и над ней, при этом указанная машина для 3D-печати обеспечивает нанесение полосы неорганической композиции для построения (на основании цифровой 3D-модели) поддающейся манипуляциям сырой трехмерной структуры, предназначенной для формирования монолитной пористой неорганической подложки или монолитных пористых неорганических подложек, при этом способ состоит из следующих стадий:

- готовят неорганическую композицию, содержащую первую порошкообразную твердую неорганическую фазу в виде частиц со средним диаметром, составляющим от 0,1 мкм до 150 мкм, и вторую фазу в виде матрицы, содержащую по меньшей мере один термоплавкий полимер,

- неорганическую композицию подают в экструзионную головку машины 3D-печати, при этом указанная экструзионная головка находится при температуре, обеспечивающей экструзию неорганической композиции, для формирования полосы,

- при помощи указанной полосы на указанной горизонтальной площадке выстраивают поддающуюся манипуляциям черновую трехмерную структуру, соответствующую цифровой 3D-модели,

- эту поддающуюся манипуляциям сырую трехмерную структуру помещают в печь для термической обработки с целью осуществления операции спекания при температуре, составляющей от 0,5 до 1-кратной температуры плавления по меньшей мере одного материала, образующего данную порошкообразную твердую неорганическую фазу.

В рамках изобретения пористую монолитную неорганическую подложку можно, в частности, использовать в качестве подложки фильтрационной мембраны и, в частности, в качестве подложки мембраны для тангенциальной фильтрации.

Заявленный способ имеет одну и/или другую из следующих дополнительных характеристик:

- уплотнение поддающейся манипуляциям сырой трехмерной структуры ускоряют по мере экструзии указанной полосы при помощи устройства уплотнения;

- устройство уплотнения является устройством контролируемого охлаждения, обеспечивающим отверждение по меньшей мере одного термоплавкого полимера, содержащегося в матрице;

- поддающуюся манипуляциям сырую трехмерную структуру выполняют с наклоном без применения средств поддержки;

- порошкообразная твердая неорганическая фаза содержит один или несколько оксидов и/или карбидов и/или нитридов и/или металлов, предпочтительно выбираемых из оксида титана, оксида алюминия, оксида циркония, оксида магния, карбида кремния, титана и нержавеющей стали, и, в частности, оксид титана;

- реологию неорганической композиции регулируют по меньшей мере по одной из следующих характеристик: зернистость порошкообразной твердой неорганической фазы, природа и/или доля термоплавкого полимера или термоплавких полимеров, температура неорганической композиции;

- поддающуюся манипуляциям сырую трехмерную структуру выполняют в виде нескольких отделяемых друг от друга трехмерных подструктур;

- поддающуюся манипуляциям сырую трехмерную структуру выполняют в виде нескольких трехмерных подструктур, соединенных и скрепленных друг с другом при помощи по меньшей мере одного разрушаемого мостика, выполненного при помощи полосы неорганической композиции;

- несколько соединенных друг с другом экструзионных головок перемещают для одновременного выполнения нескольких независимых трехмерных структур, каждую из которых создает одна экструзионная головка;

- неорганическую композицию применяют в виде нити или в виде гранул.

Объектом изобретения является также пористая монолитная неорганическая подложка, которую можно получить при помощи заявленного способа.

Объектом изобретения является также способ получения мембраны для тангенциальной фильтрации, включающий в себя получение в соответствии с изобретением пористой монолитной неорганической подложки, в которой выполняют по меньшей мере один канал для циркуляции обрабатываемой текучей среды, поле чего следует этап создания одного или нескольких разделительных слоев. Наконец, объектом изобретения является мембрана для тангенциальной фильтрации, которая может быть получена при помощи такого способа.

Другие различные характеристики будут более очевидны из нижеследующего описания со ссылками на прилагаемые чертежи, на которых в качестве неограничивающих примеров представлены варианты выполнения изобретения.

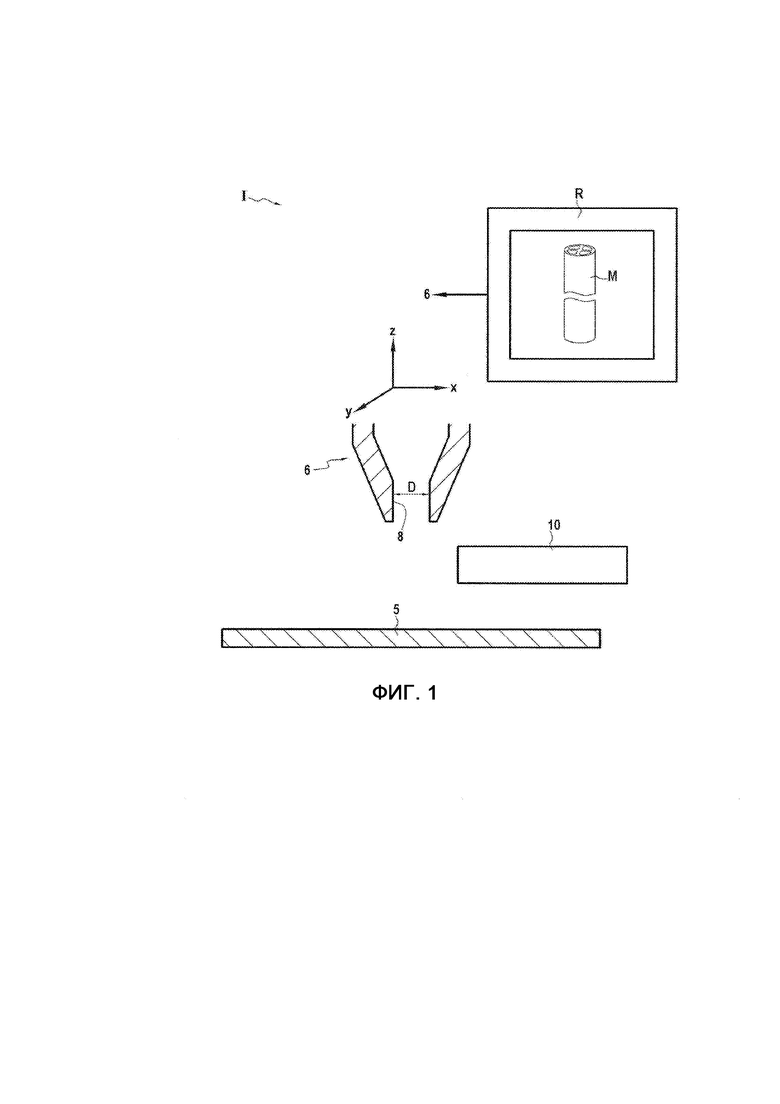

Фиг. 1 - схема, иллюстрирующая машину 3D-печати, используемую в рамках изобретения.

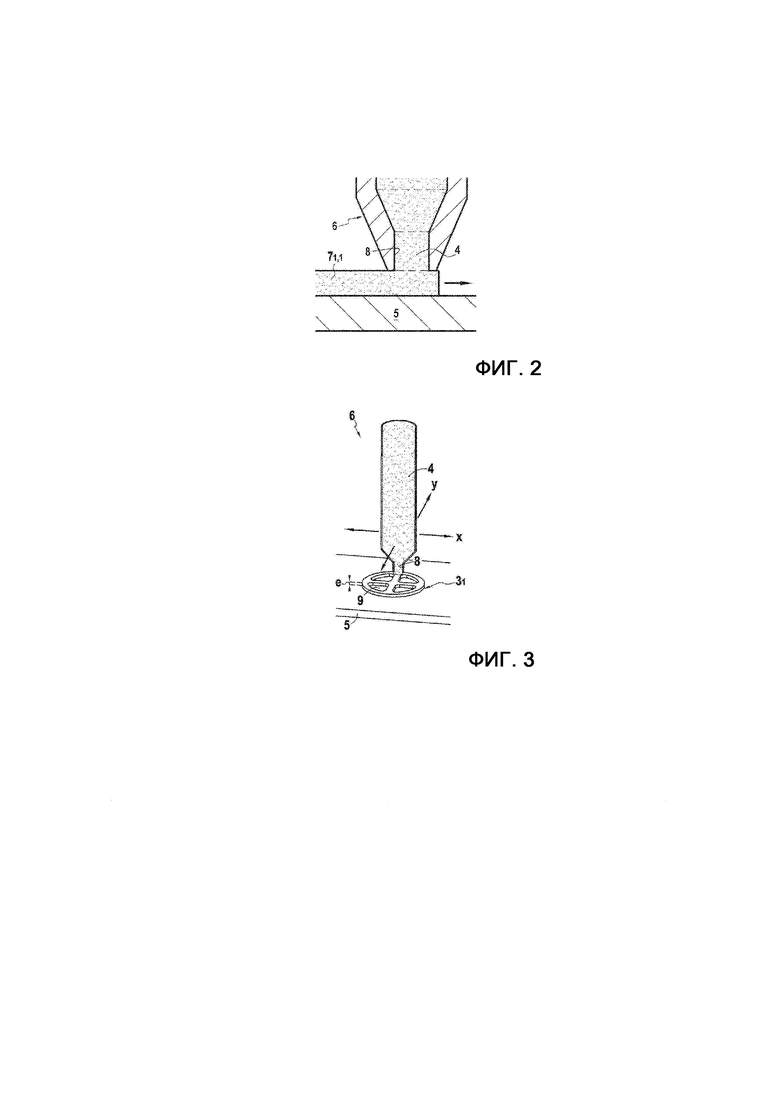

Фиг. 2 - вид в разрезе, иллюстрирующий нанесение полосы неорганической композиции на горизонтальную площадку.

Фиг. 3 - вид в перспективе, иллюстрирующий нанесение первой полосы на горизонтальную площадку.

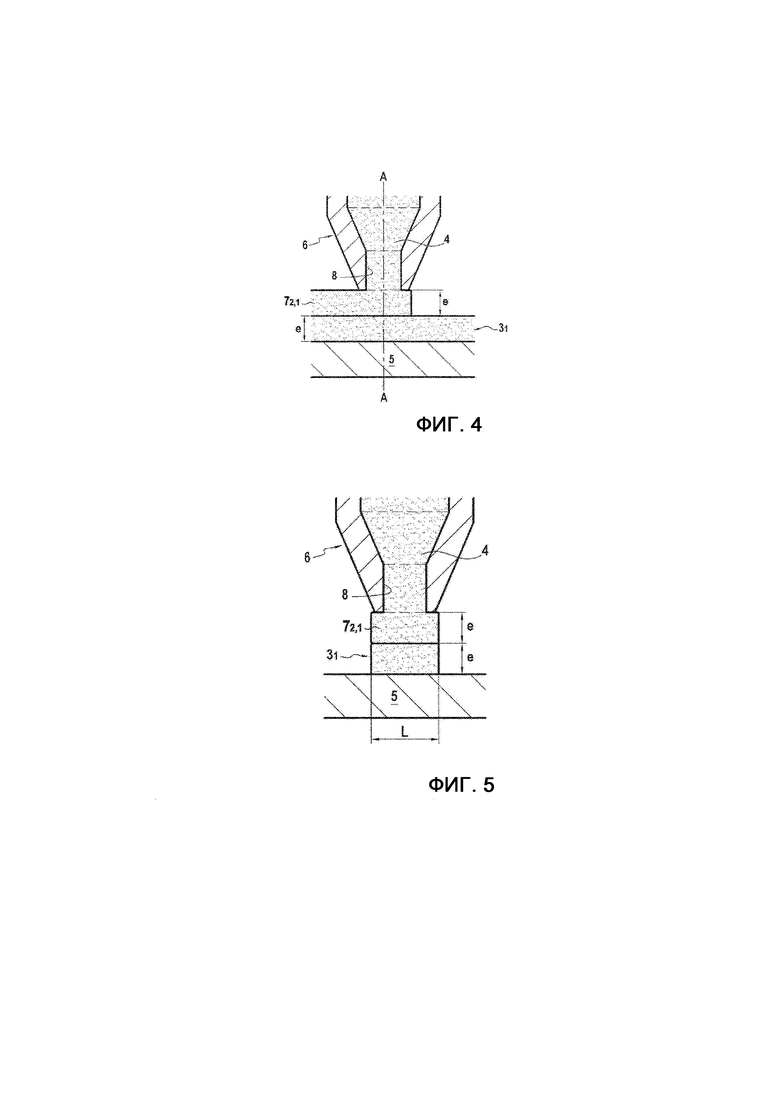

Фиг. 4 - вид в разрезе, иллюстрирующий нанесение полосы неорганической композиции на первый пласт неорганической композиции.

Фиг. 5 - вид в разрезе по оси АА фиг. 4.

Фиг. 6 - схематичный вид в перспективе двух пластов, каждый из которых состоит из расположенных рядом полос, нанесенных под углом 90° от одного слоя к другому, при этом полосы первого пласта являются сплошными, а полосы второго пласта являются прерывистыми для получения прямоугольной выемки.

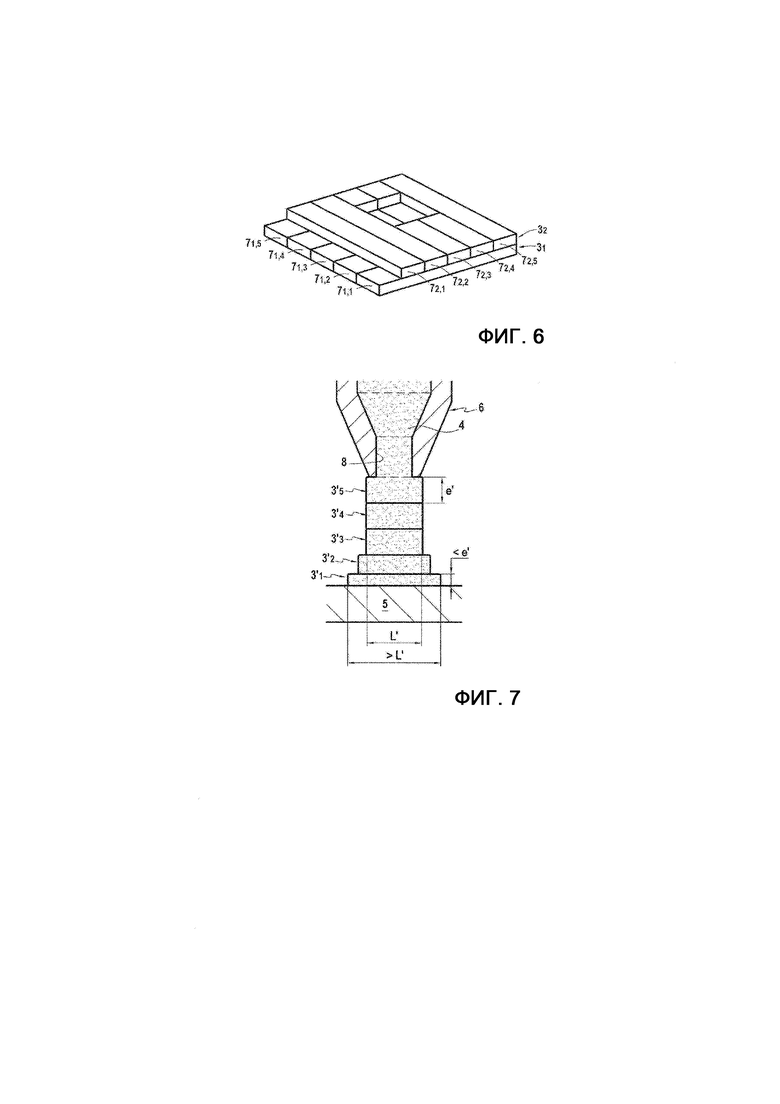

Фиг. 7 - вид в разрезе сырой структуры не по изобретению, в которой наблюдается явление оседания.

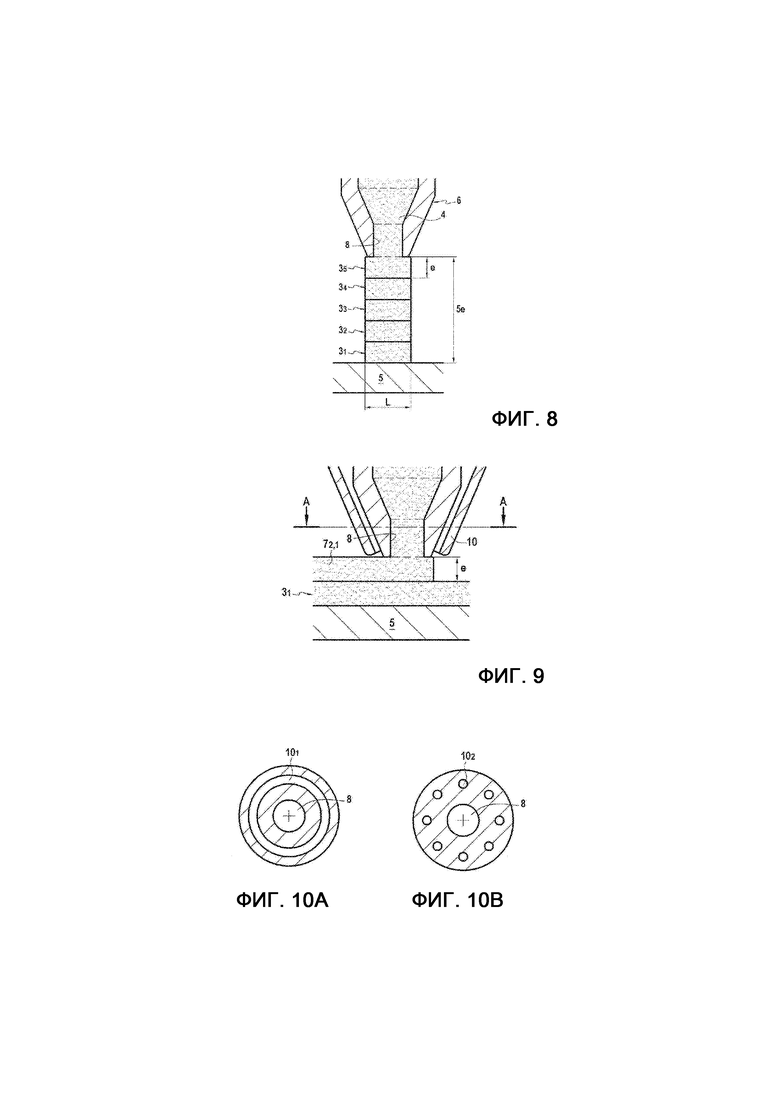

Фиг. 8 - вид в разрезе сырой структуры в соответствии с изобретением, в которой не наблюдается никакого явления оседания.

Фиг. 9 - вид в разрезе, иллюстрирующий нанесение полосы неорганической композиции при помощи экструзионной головки, включающей в себя конвекционное устройство уплотнения.

Фиг. 10А и 10В - виды в разрезе по оси А фиг. 8 экструзионной головки с конической кольцевой щелью (фиг. 10А) или с наклонными отверстиями (фиг. 10В).

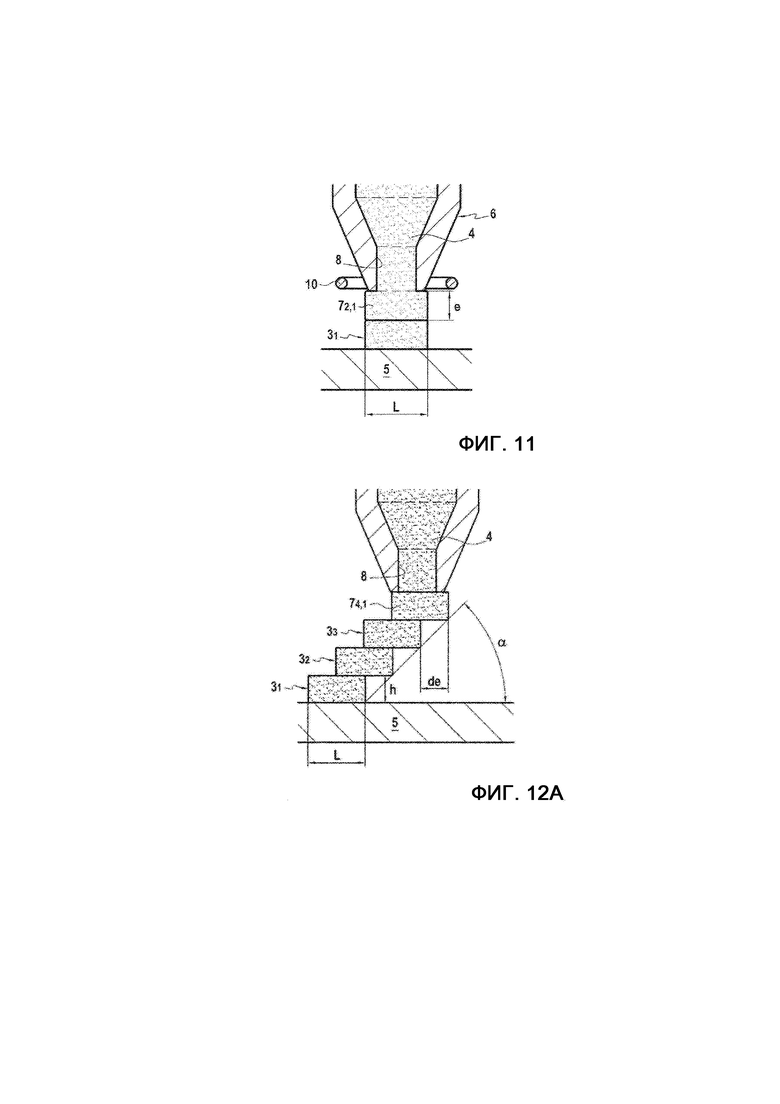

Фиг. 11 - вид в разрезе, иллюстрирующий нанесение полосы неорганической композиции при помощи экструзионной головки, связанной с излучающим устройством уплотнения.

Фиг. 12А - вид в разрезе, иллюстрирующий вариант выполнения, при котором трехмерная структура имеет наклон без средств поддержки.

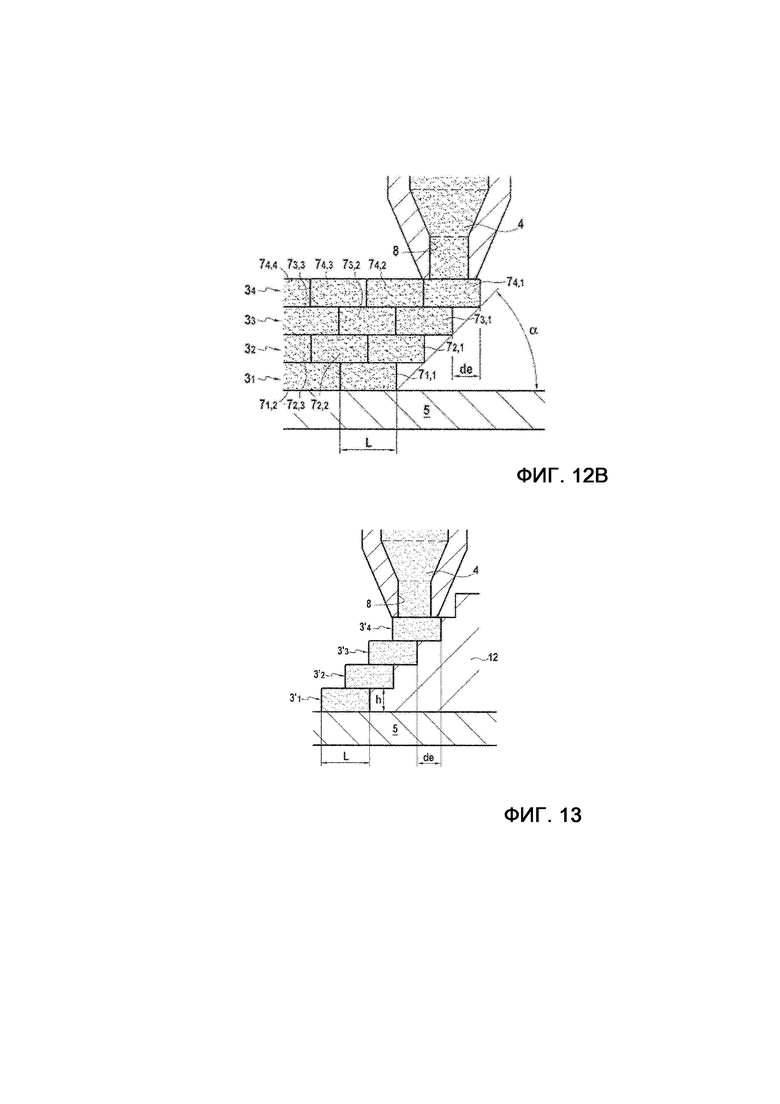

Фиг. 12В - вид в разрезе, иллюстрирующий вариант выполнения, при котором трехмерная структура имеет наклон без средств поддержки и в котором каждый пласт образован несколькими расположенными рядом полосами.

Фиг. 13 - вид в разрезе, иллюстрирующий не относящийся к изобретению вариант выполнения, при котором трехмерная структура имеет наклон с поддержкой.

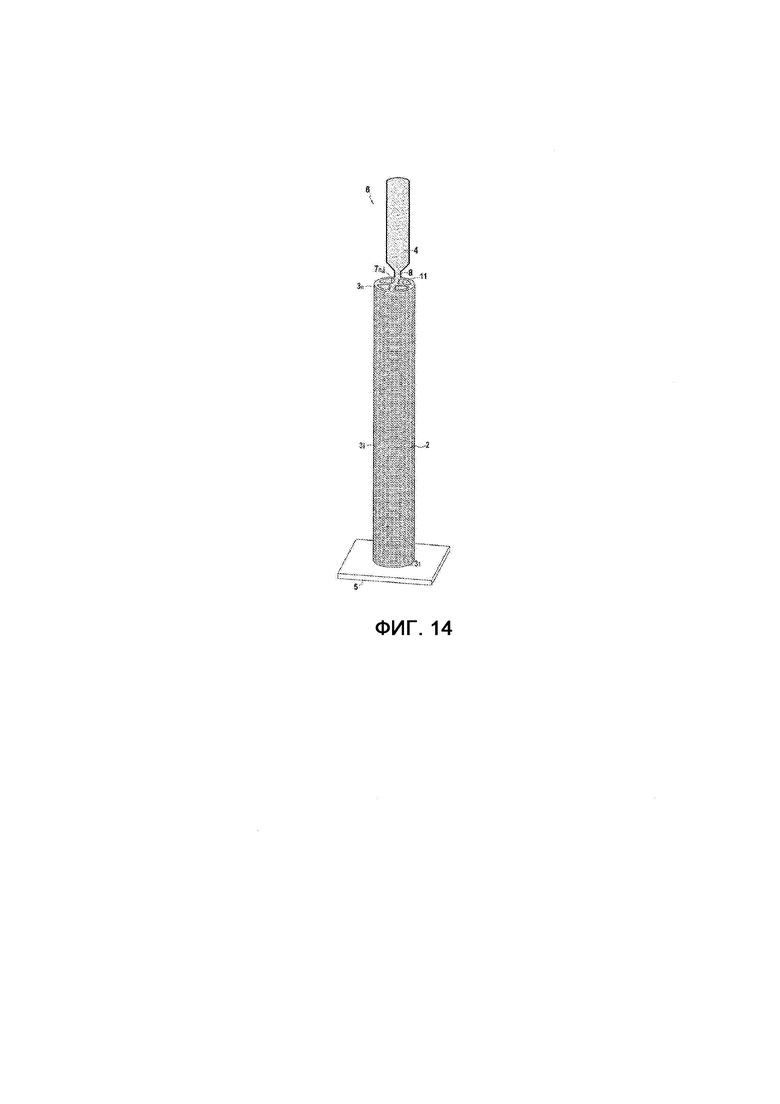

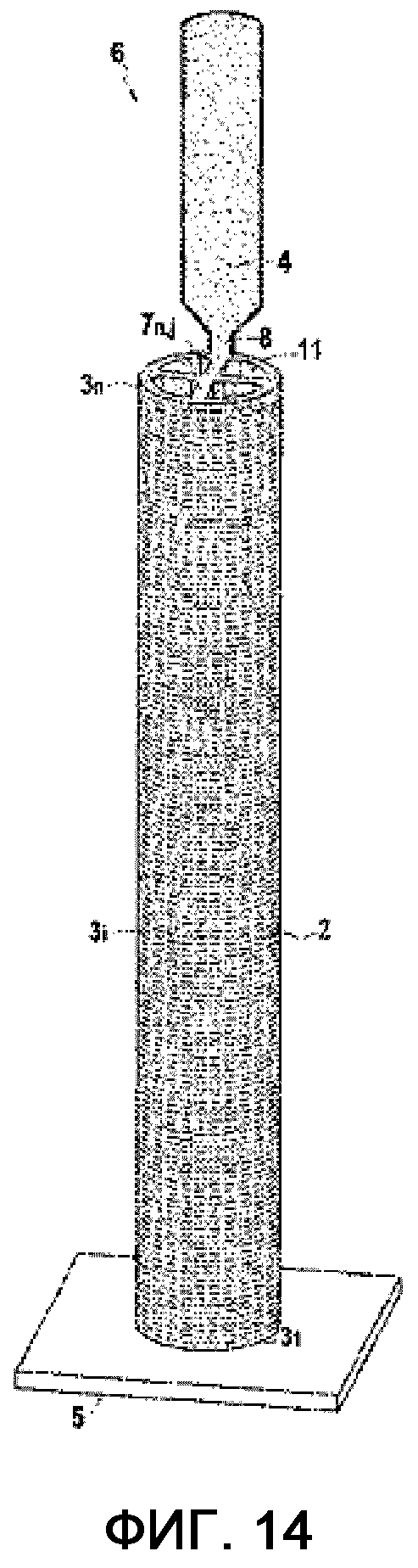

Фиг. 14 - вид в перспективе поддающейся манипуляциям сырой структуры в ходе ее создания в соответствии с изобретением.

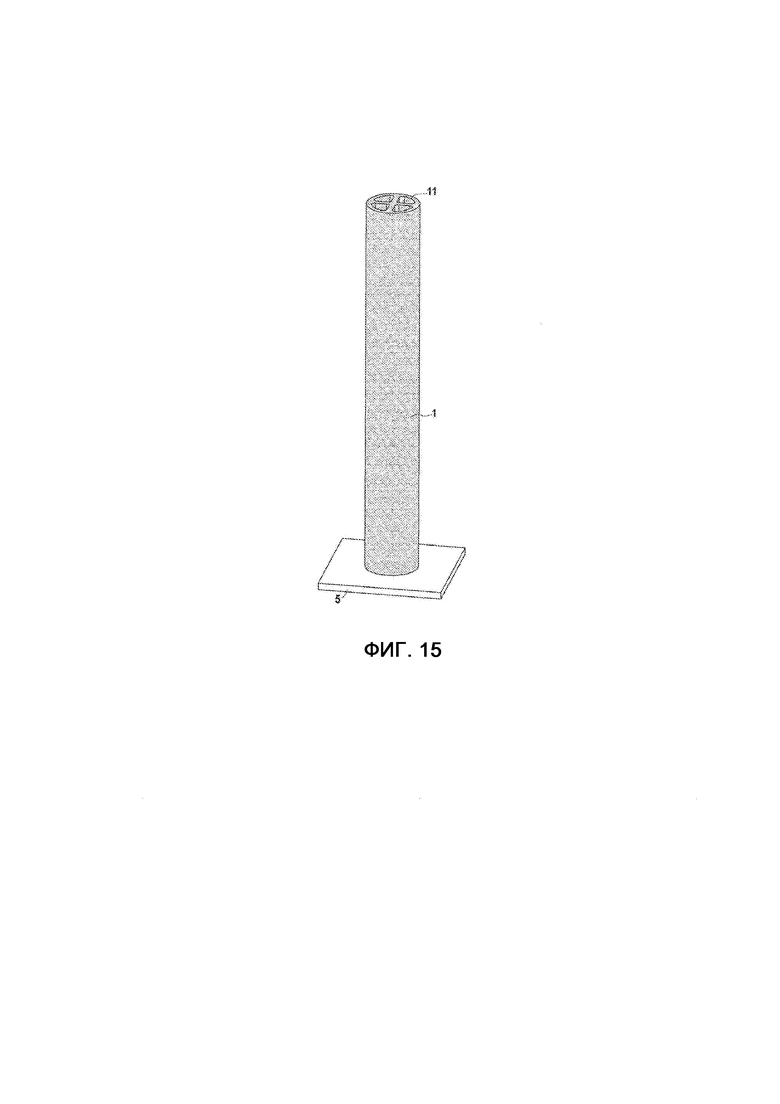

Фиг. 15 - вид в перспективе пористой монолитной неорганической подложки в соответствии с изобретением.

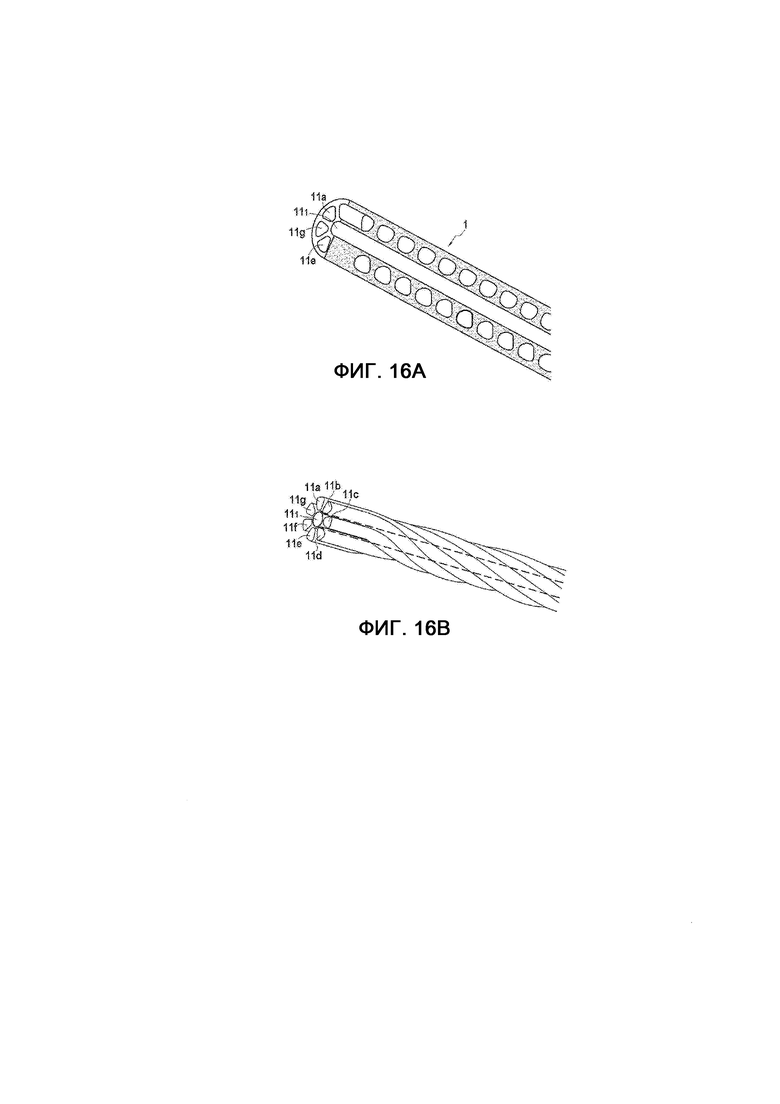

(Фиг. 16А-16В). Фиг. 16А - вид в разрезе пористой монолитной неорганической подложки, содержащей прямолинейный центральный канал и семь спиралевидных каналов, выполненных вокруг указанного центрального канала. Фиг. 16В - вид в перспективе каналов подложки, показанной на фиг. 16А, а именно центрального канала и семи спиралевидных периферических каналов, показанных на фиг. 16А.

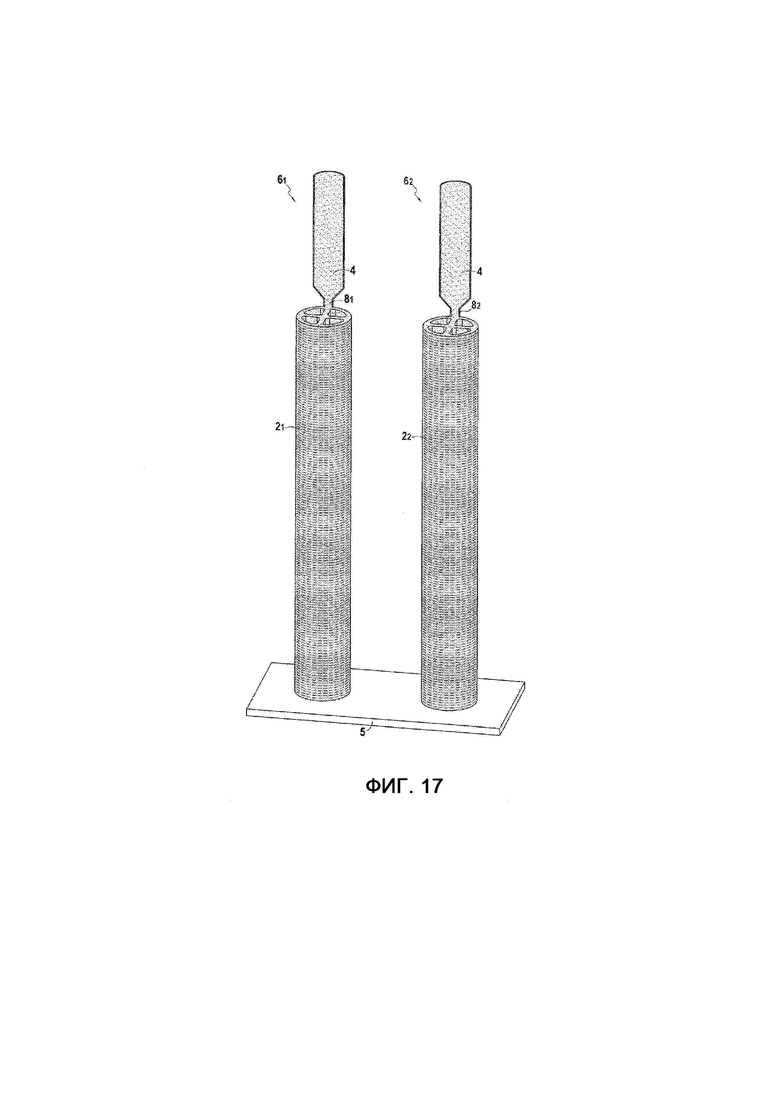

Фиг. 17 - вид в перспективе двух формируемых параллельно отдельных поддающихся манипуляциям сырых трехмерных структур.

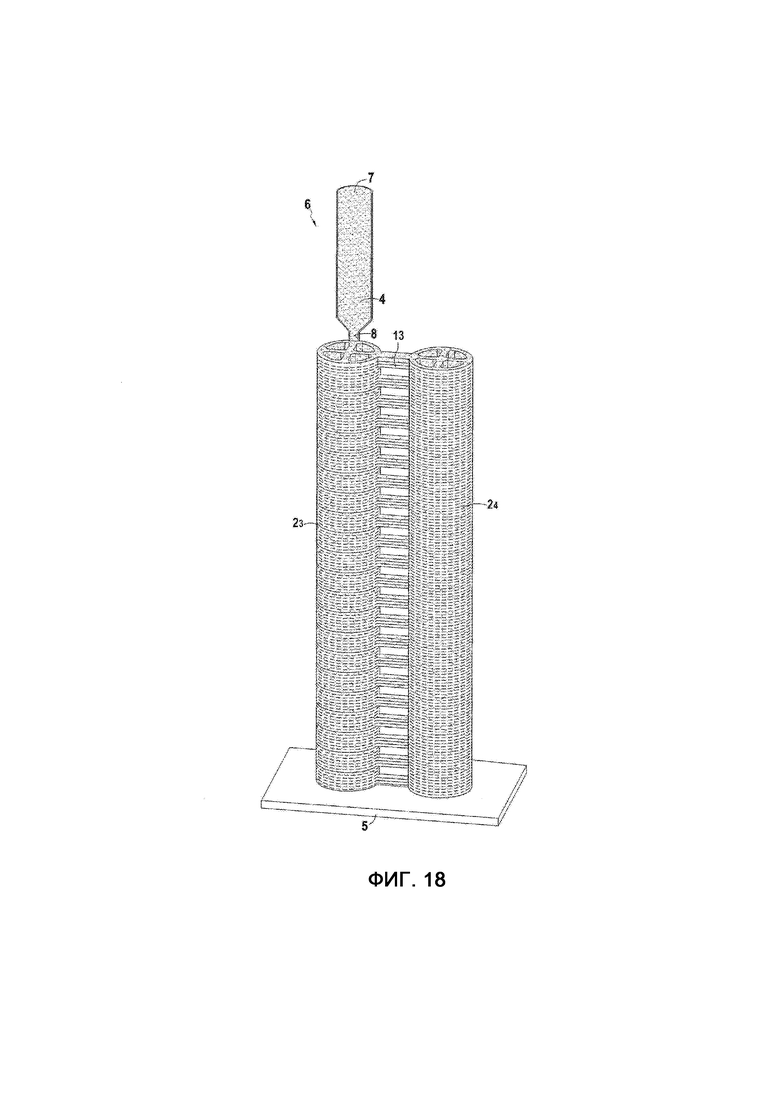

Фиг. 18 - вид в перспективе поддающейся манипуляциям сырой трехмерной структуры, состоящей из двух отделяемых друг от друга трехмерных подструктур, соединенных разрушаемыми мостиками.

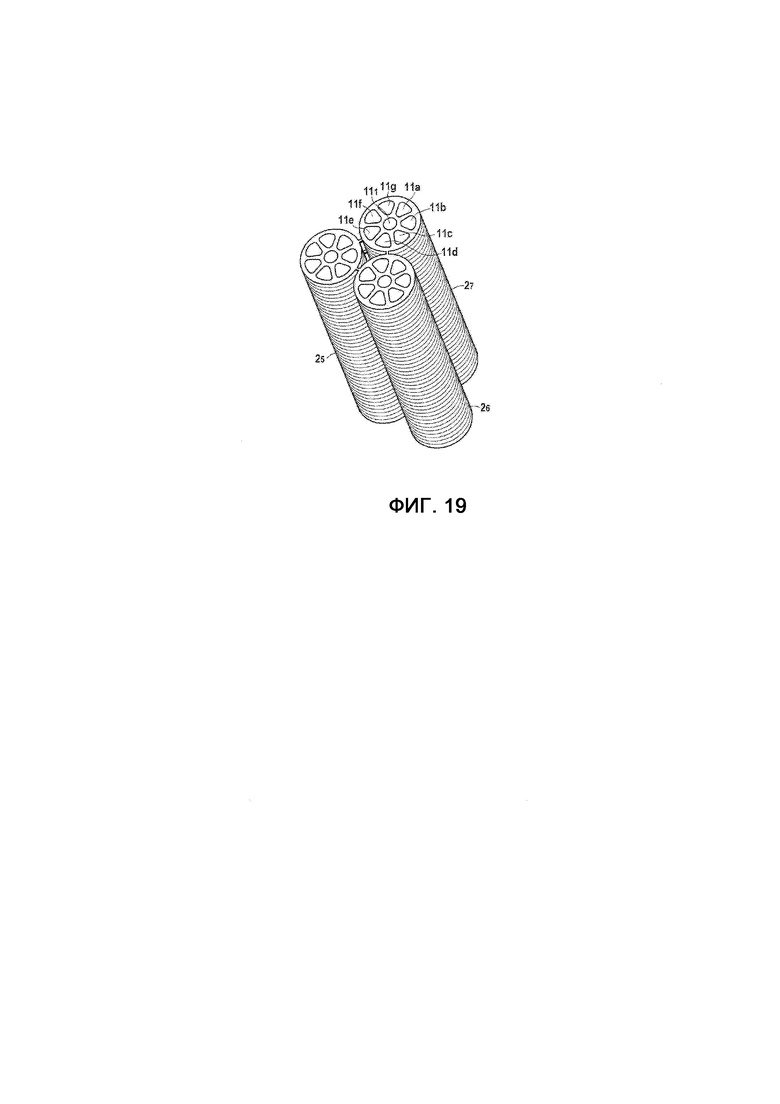

Фиг. 19 - вид в перспективе поддающейся манипуляциям сырой трехмерной структуры в виде трех отделяемых друг от друга трехмерных подструктур, соединенных разрушаемыми мостиками.

Изобретение относится к получению пористой монолитной неорганической подложки 1, а также к фильтрационной мембране, содержащей заявленную пористую монолитную неорганическую подложку 1 с каналами, на стенки которых нанесен один или несколько разделительных слоев.

В рамках изобретения предусмотрено изготовление пористых монолитных неорганических подложек мембран для фильтрации текучих сред и, в частности, для мембран для тангенциальной фильтрации. Такие пористые подложки обычно имеют трубчатую геометрию и содержат по меньшей мере один канал или путь циркуляции фильтруемой текучей среды. Эти циркуляционные каналы имеют вход и выход. Как правило, вход циркуляционных каналов находится на одном из концов пористой подложки, причем этот конец выполняет роль зоны входа для обрабатываемой текучей среды, а выход находится на другом конце пористой подложки, выполняющем роль зоны выхода ретентата. Зона входа и зона выхода соединены сплошной периферической зоной, в которой происходит сбор пермеата.

В фильтрационной мембране стенки циркуляционного канала (каналов) непрерывно покрыты по меньшей мере одним разделительным слоем, который обеспечивает фильтрацию обрабатываемой текучей среды. Разделительный слой (слои) является пористым, и средний диаметр пор в нем меньше среднего диаметра пор подложки. Разделительный слой может быть нанесен непосредственно на пористую подложку (случай однослойного разделительного слоя) или на промежуточный слой с меньшим средним диаметром пор, который нанесен непосредственно на пористую подложку (случай многослойного разделительного слоя). Таким образом, часть фильтруемой текучей среды проходит через разделительный слой (слои) и пористую подложку, и эта обработанная часть текучей среды, называемая пермеатом, стекает по наружной периферической поверхности пористой подложки. Разделительные слои ограничивают поверхность фильтрационной мембраны, которая предназначена для контакта с обрабатываемой текучей средой и в контакте с которой циркулирует обрабатываемая текучая среда.

Пористость монолитной неорганической подложки 1 является пористостью открытого типа, то есть она образует сеть пор, взаимосвязанных во всех трех измерениях, что позволяет текучей среде, фильтруемой разделительным слоем (слоями), проходить через пористую подложку и собираться на периферии. Таким образом, пермеат собирают на периферической поверхности пористой подложки.

Пористая монолитная неорганическая подложка 1 имеет средний диаметр пор в диапазоне от 0,5 мкм до 50 мкм. Пористость монолитной неорганической подложки 1 составляет от 10 до 60%, предпочтительно от 20 до 50%.

Под средним диаметром пор следует понимать значение d50 объемного распределения, при котором 50% общего объема пор соответствуют объему пор с диаметром, меньшим этого значения d50. Объемное распределение является кривой (аналитической функцией), характеризующей частоту объемов пор в зависимости от их диаметра. Значение d50 соответствует медиане, разделяющей на две равные части площадь, находящуюся под кривой частот, полученной посредством ртутной порометрии. В частности, можно применять метод, описанный в стандарте ISO 15901-1: 2005 в части, касающейся метода измерения посредством ртутной порометрии.

Пористость подложки, которая соответствует общему объему взаимосвязанных пустот (пор) в рассматриваемом материале, является физической величиной, составляющей от 0 до 1 или от 0% до 100%. Она обуславливает способность пропускания и задержания, характерную для указанного пористого тела. Чтобы материал можно было использовать при фильтрации, общая взаимосвязанная открытая пористость должна составлять не менее 10% для достаточного потока фильтрата через подложку и не более 60%, чтобы гарантировать механическую прочность соответствующей пористой подложки.

Пористость пористого тела можно измерить, определив объем жидкости, содержащейся в указанном пористом теле, посредством взвешивания указанного материала до и после продолжительного пребывания в указанной жидкости (воде или другом растворителе). Зная соответствующие объемные массы рассматриваемого материала и используемой жидкости, определяют разность масс, преобразованную в объем, которая напрямую характеризует объем пор и, следовательно, общую открытую пористость пористого тела.

Другие методы позволяют точно измерять общую открытую пористость пористого тела, и среди них можно указать:

- порометрию путем вдавливания ртути (вышеупомянутый стандарт ISO 15901-1): нагнетаемая под давлением ртуть заполняет поры, доступные при применяемых давлениях, и объем вдавленной ртути соответствует объему пор,

- рассеяние под малыми углами излучений: этот метод, в котором применяют либо нейтронное излучение, либо рентгеновское излучение, позволяет получить усредненные физические величины по всему образцу. Измерение состоит в анализе углового распределения рассеиваемого образцом излучения,

- анализ двухмерных изображений, полученных при помощи микроскопа,

- анализ трехмерных изображений, полученных путем рентгеновской томографии.

Пористую монолитную неорганическую подложку 1 в соответствии с изобретением получают путем спекания поддающейся манипуляциям сырой трехмерной структуры 2, которую создают в соответствии с цифровой 3D-моделью М путем наложения друг на друга пластов 3i неорганической композиции 4 при помощи машины I для трехмерной печати, содержащей, в частности, горизонтальную (необязательно съемную) площадку 5, над которой располагают по меньшей мере одну экструзионную головку 6 (фиг. 1).

Под «сырой трехмерной структурой» 2 следует понимать трехмерную структуру, полученную путем наложения друг на друга пластов 3i неорганической композиции 4, но еще не подвергнутую спеканию. Форму и размеры этой сырой структуры определяют пласт за пластом согласно цифровой 3D-модели М. Эту сырую трехмерную структуру 2 называют «поддающейся манипуляциям», так как она не деформируется под собственным весом и может даже иметь наклон, благодаря ускоренному уплотнению, которое придает ей стойкую во времени механическую жесткость, как будет пояснено ниже. Эту сырую трехмерную структуру 2 можно, таким образом, отделить от горизонтальной площадки 5, для перемещения ее без деформации или разрушения, в частности, чтобы затем подвергнуть ее термической обработке, необходимой для получения монолитной пористой подложки в соответствии с изобретением.

В рамках изобретения «пласт» 3i образован набором полос 7i,j, которые могут быть сплошными или прерывистыми, могут располагаться рядом друг с другом или нет и которые экструдируют с одинаковой высотой z в соответствии с цифровой 3D-моделью М, определенной заранее для указанной высоты z (где i является целым числом от 1 до n, при этом n является целым числом, обозначающим общее количество пластов, образующих поддающуюся манипуляциям сырую трехмерную структуру 2 в соответствии с цифровой 3D-моделью М). Для большей ясности на большинстве фигур показаны пласты, состоящие только из одной полосы. Тем не менее, в рамках изобретения часто пласт 3i состоит из нескольких расположенных рядом друг с другом сплошных или прерывистых полос 7i.j.

В рамках изобретения «полоса» 7i,j соответствует ленте неорганической композиции 4, которая принимает форму на выходе из экструзионной головки 6 (где i является целым числом от 1 до n, n является целым числом, обозначающим общее количество пластов, образующих поддающуюся манипуляциям сырую трехмерную структуру 2, а j является целым числом, соответствующим данной полосе внутри пласта, к которому она принадлежит, при этом j составляет число от 1 до m, где m является общим количеством полос в рассматриваемом пласте).

Цифровую 3D-модель М определяет программа компьютерного проектирования для построения сырой трехмерной структуры 2. Эта цифровая 3D-модель М соответствует виртуальной структуре, разделенной на последовательные пласты 3i при помощи программы-слайсера, которая позволяет, в случае необходимости, когда трехмерная структура имеет наклон, определить потребность в средствах опоры и их положение для обеспечения поддержки сырой трехмерной структуры в ходе сооружения, чтобы избежать ее оседания.

Экструзионная головка 6 машины I для трехмерной печати установлена на механизме перемещения (на фигурах не показан), таком как робот, который обеспечивает ее перемещение по меньшей мере по трем осям (х, у и z). Таким образом, экструзионную головку 6 можно перемещать в горизонтальной плоскости (оси х и у) и вертикально (ось z) при помощи механизма перемещения, которым управляет компьютер R любого известного типа. Этот компьютер R задает движения системе перемещения и, следовательно, экструзионной головке 6, по пути, заранее определенному в зависимости от цифровой 3D-модели М, на основании которой создают сырую трехмерную структуру 2, позволяющую изготовить пористую монолитную неорганическую подложку 1 после операции термической обработки.

Экструзионная головка 6 содержит вход (на фигурах не показан) для неорганической композиции 4. Как показано на этих фигурах, экструзионная головка 6 содержит также калиброванное проточное отверстие 8, такое как сопло, которое может перемещаться в соответствии с указанной цифровой 3D-моделью М. Согласно заявленному способу неорганическую композицию 4, предпочтительно в форме нити или гранул, подают в экструзионную головку 6 машины через вход для питания проточного отверстия 8. Для введения неорганической композиции 4 в головку 6 через этот вход можно применить механическое воздействие.

В рамках изобретения под «гранулой» (англ. “pellet”) понимается небольшой твердый элемент, наибольший размер которого может варьироваться от 1 мм до 1 см в зависимости от способа получения и от размерных параметров экструзионной головки. Гранула состоит из различных материалов, входящих в состав указанной термоплавкой композиции, и в пропорциях, соответствующих этой композиции. Гранулы можно получать после соответствующего предварительного смешивания различных компонентов либо посредством горячей экструзии, либо посредством прессования, либо посредством обезвоживания или, в целом, испарения жидкой фазы, которую использовали для указанного предварительного смешивания. Форма гранул может варьироваться в зависимости от способа их получения:

- мелкие цилиндры в случае горячей экструзии,

- мелкие таблетки сферической или другой формы в случае прессования,

- мелкие бесформенные блоки в случае испарения жидкой фазы (измельчение сухого «осадка»).

В рамках изобретения под «механическим воздействием» следует понимать приложение давления при помощи любого известного средства, например такого, как поршень, насос или экструдер. Этот этап можно осуществлять обычным образом, известным специалисту в данной области, и его подробное описание опускается.

Проточное отверстие 8 располагают напротив и вблизи горизонтальной площадки 5. Проточное отверстие 8 может перемещаться вертикально (то есть вдоль оси z) и горизонтально (то есть вдоль осей х и у) по отношению к горизонтальной площадке 5, которая является неподвижной. Вертикальное и/или горизонтальное перемещение проточного отверстия 8 относительно неподвижной горизонтальной площадки 5 позволяет построить в соответствии с цифровой 3D-моделью М поддающуюся манипуляциям сырую трехмерную структуру 2, опирающуюся на горизонтальную площадку 5, в результате экструзии полосы 7i,j неорганической композиции 4 через проточное отверстие 8.

Согласно представленному на фигурах варианту выполнения, экструзионная головка 6 оснащена проточным отверстием 8 круглого сечения. Когда проточное отверстие 8 имеет круглое сечение, его диаметр D предпочтительно составляет от 0,1 мм до 10 мм, предпочтительно от 0,1 мм до 1 мм и еще предпочтительнее от 0,1 мм до 0,7 мм. Вместе с тем, проточное отверстие 8 не обязательно имеет круглое сечение, и для него можно предусмотреть другую форму.

Предпочтительно неорганическая композиция 4 имеет керамическую и/или металлическую природу. Неорганическая композиция 4 состоит из порошкообразной твердой неорганической фазы и из твердой матрицы при окружающей температуре. Таким образом, неорганическая композиция 4 является не порошком, а предпочтительно имеет вид нити или гранул.

Порошкообразная твердая неорганическая фаза неорганической композиции 4 содержит один или несколько твердых неорганических материалов, каждый в виде частиц со средним диаметром, составляющим от 0,1 мкм до 150 мкм.

Понятие среднего диаметра связано с понятием распределения частиц. Действительно, частицы порошка редко имеют единый или монодисперсный размер, и, следовательно, порошок характеризуется распределением размеров частиц. Средний диаметр соответствует среднему значению распределения размеров частиц. Распределение можно отобразить по-разному, например как распределение по частоте или совокупное распределение. Некоторые методы измерения показывают напрямую распределение, основанное на количестве (микроскопия) или на массе (просеивание). Средний диаметр является мерой центральной тенденции.

Среди наиболее используемых центральных тенденций можно указать моду, медиану и среднее значение. Мода является значением диаметром, которое наиболее часто встречается в распределении: она соответствует максимуму кривой частоты. Медиана представляет собой значение, совокупные частоты значений выше и ниже которого равны (иными словами, количество или общий объем частиц ниже медианы и выше медианы одинаковы). Что касается среднего, то его вычисляют как (и оно определяет) точку, в которой моменты распределения уравниваются. При нормальном распределении мода, среднее и медиана совпадают, тогда как в случае ненормального распределения они различаются.

Средний диаметр частиц неорганического порошка можно, в частности, измерять при помощи:

- дифракции лазерного света для частиц от 3 мм и примерно до 0,1 мкм,

- осаждения/центрифугирования,

- динамического рассеяния света (DLS) для частиц от 0,5 мкм до 2 нм,

- анализа изображений, полученных при помощи микроскопа,

- малоуглового рассеяния рентгеновских лучей.

Чаще всего в качестве порошкообразного(ых) неорганического(их) материала(ов) неорганическая композиция 4 содержит, индивидуально или в смеси, оксид и/или нитрид и/или карбид и/или металл. В качестве примеров оксидов, которые можно использовать в рамках изобретения, можно указать металлические оксиды и, в частности, оксид титана, оксид циркония, оксид алюминия и оксид магния, при этом наиболее предпочтительным является оксид титана. В качестве примеров карбидов можно указать металлические карбиды и, в частности, карбид кремния. В качестве примеров используемых нитридов можно указать нитрид титана, нитрид алюминия и нитрид бора. В качестве металлов, которые можно использовать для изобретения, можно указать титан и нержавеющую сталь. Согласно предпочтительному варианту выполнения неорганическая композиция 4 содержит по меньшей мере один металлический оксид в качестве порошкообразного неорганического материала, предпочтительно оксид титана.

Матрица неорганической композиции 4 состоит из одного или нескольких термоплавких полимеров. Матрица имеет органическую природу.

Под «термоплавким полимером» следует понимать полимер, который размягчается под действием нагрева.

В качестве примеров термоплавкого полимера, подходящих для использования в рамках изобретения, можно указать, отдельно или в смеси с матрице, следующие полимеры или семейства полимеров, необязательно функционализированные: полимолочная кислота (PLA), поливиниловый спирт (PVA), акрилонитрилбутадиенстирол (ABS), полипропилен (PP), полиэтилен, полиэтилентерефталат (PET), термопластический полиуретан (TPU), полиолефины, термопластические полимеры (TPE), полимеры на основе полиолефина (TPE-O) и поликарбонат.

Массовое содержание порошкообразного(ых) неорганического(их) материала(ов) в неорганической композиции 4 может составлять от 40 до 95 мас.%, предпочтительно от 70 до 90 мас.% по отношению к общей массе неорганической композиции 4.

В рамках изобретения неорганическая композиция 4 имеет реологию, адаптированную с точки зрения текучести для ее экструзии через калиброванное проточное отверстие 8.

В рамках изобретения неорганическую композицию 4, предпочтительно в виде нити или гранул, нагревают в экструзионной головке 6 таким образом, чтобы размягчить термоплавкий полимер или термоплавкие полимеры. Обычно нагревают только проточное отверстие 8 экструзионной головки 6, чтобы размягчить термоплавкий полимер или термоплавкие полимеры на уровне проточного отверстия 8, что позволяет произвести экструзию неорганической композиции 4. Температуру проточного отверстия 8 можно регулировать в зависимости от термоплавкого полимера или термоплавких полимеров, присутствующих в неорганической композиции 4.

В рамках изобретения можно корректировать реологию неорганической композиции 4, с использованием ее температуры в экструзионной головке, и/или зернистости порошкообразной твердой неорганической фазы, и/или природы термоплавкого полимера или термоплавких полимеров, и/или соответствующих их пропорций.

Под «зернистостью порошкообразной твердой неорганической фазы» следует понимать размеры частиц, образующих порошкообразную твердую неорганическую фазу. Зернистость характеризуется понятием среднего диаметра, которое было описано выше.

Как показано на фиг. 2, полоса 71,1 неорганической композиции 4 формируется в результате прохождения неорганической композиции 4 через калиброванное проточное отверстие 8 с приложением механического воздействия к неорганической композиции 4 для обеспечения давления, необходимого для экструзии неорганической композиции 4.

На выходе калиброванного проточного отверстия 8 температура полосы 71,1 неорганической композиции 4 понижается (возможно, до температуры окружающей температуры), и, следовательно, ее жесткость увеличивается, что обеспечивает устойчивость сырой трехмерной структуры. Однако, с учетом геометрии указанной трехмерной структуры в ходе ее сооружения могут иметь место явления оседания. В этом случае изобретение предусматривает ускорение отверждения полосы и трехмерной структуры с использованием устройства контролируемого охлаждения, о котором будет сказано ниже.

Как показано на фиг. 3, при экструзии полосы 7i,j неорганической композиции 4 через проточное отверстие 8 она ложится на горизонтальную площадку 5, образуя первый пласт 31 в соответствии с цифровой 3D-моделью М, определенной заранее программой компьютерного проектирования, за счет горизонтального перемещения проточного отверстия 8 над горизонтальной площадкой 5.

Проточное отверстие 8 перемещается горизонтально и, следовательно, параллельно горизонтальной площадке 5 по пути, определенному заранее в зависимости от цифровой 3D-модели М, чтобы сформировать первый пласт 31. На этой стадии на горизонтальной площадке 5 получили только один пласт. В примере выполнения, представленном на фиг. 3, первый пласт 31 имеет круглую форму, содержащую четыре отверстия 9 треугольной формы с закругленными углами. Эта форма показана в качестве примера и не ограничивает изобретение.

После нанесения первого пласта 31 проточное отверстие 8 перемещают таким образом, чтобы нанесенная полоса 72,1 образовывала второй пласт 32 в соответствии с цифровой 3D-моделью М, как показано на фиг. 4 и 5. Для этого проточное отверстие 8 перемещают вертикально (то есть вдоль оси z) и горизонтально (то есть вдоль осей х и у) до требуемого положения. Экструзия неорганической композиции 4 через проточное отверстие 8 может быть непрерывной или прерывистой. Таким образом, второй пласт 32 укладывают на первый пласт 31 посредством наложения полосы 72,j на нанесенный ранее пласт 31 в соответствии с цифровой 3D-моделью М.

В примере, представленном на фиг. 4 и 5, каждый пласт 3i содержит только одну полосу 7i,j неорганической композиции 4, при этом полосы наложены друг на друга от пласта 3i к смежному пласту 3i+1. Вместе с тем, предпочтительно каждый пласт 3i может состоять из нескольких полос 7i,j. В примере выполнения, показанном на фиг. 6, пласты 31 и 32 образованы, каждый, расположенными рядом пятью полосами, соответственно, 71,1, 71,2, 71,3, 71,4, 71,5, с одной стороны, и 72,1, 72,2, 72,3, 72,4, 72,5, с другой стороны. Полосы 71,1-71,5 и 72,1-72,5 уложены под углом 90° друг к другу от одного пласта к другому. Полосы 71,1-71,5 расположены рядом друг с другом и являются сплошными. Полосы 72,1-72,5 являются прерывистыми для создания выемки прямоугольной формы в представленном примере.

После нанесения полосы или полос 72,j, образующих таким образом второй пласт 32, описанный этап вертикального и горизонтального перемещения экструзионной головки 6 повторяют необходимое количество раз, чтобы сформировать поддающуюся манипуляциям сырую трехмерную структуру 2 в соответствии с цифровой 3D-моделью М, определенной программой компьютерного проектирования и программой «слайсер». Наращивание поддающейся манипуляциям сырой трехмерной структуры 2 осуществляют вдоль оси z. В частности, поддающуюся манипуляциям сырую трехмерную структуру 2 создают на горизонтальной площадке 5 путем наложения друг на друга пластов 31-3n, образованных полосами 71,1-7n,m в соответствии с цифровой 3D-моделью М.

Как показано на фигурах, каждый пласт 3i характеризуется толщиной е, а полосы 7i,j - толщиной е и шириной L. Толщина е полосы 7i,j является размером указанной полосы 7i,j, измеренным между проточным отверстием 8 экструзионной головки 6 и поверхностью предыдущего пласта 3i-1 или поверхностью горизонтальной площадки 5, на которую ее укладывают. Таким образом, толщина пласта 3i идентична толщине полосы 7i,j, и каждая полоса 7i,j имеет одинаковую толщину е. Ширина L полосы зависит от объемного расхода неорганической композиции 4, выдавливаемой через калиброванное отверстие 8, от скорости перемещения калиброванного отверстия 8 и от соотношения e/D, где D является диаметром проточного отверстия 8. В примерах выполнения, представленных на фиг. 5 и 8, полосы 7i,j и 7i+1,j+1 имеют одинаковую ширину L.

Заявитель наблюдал, что механическая прочность сырой трехмерной структуры в некоторых случаях может быть недостаточной, что приводит к деформации сырой трехмерной структуры в результате ее оседания. Эта деформация может быть связана с оседанием недостаточно уплотненных пластов, деформирующихся под действием веса нанесенных сверху пластов. Это явление оседания показано на фиг. 7. Заявитель заметил, что эта деформация может быть также результатом оседания полосы сразу после ее экструзии: оседание полосы может происходить сразу после ее выхода из экструзионной головки, что приводит к деформации сечения полосы и, в частности, к итоговой высоте полосы, которая меньше высоты, предусмотренной цифровой 3D-моделью М. В случае, когда трехмерная структура имеет наклон, деформация может также быть результатом оседания свешивающихся частей полосы, если сырая трехмерная структура сооружена без средств поддержки.

Согласно варианту выполнения, чтобы избежать какого-либо оседания, перед этапом спекания осуществляют ускорение уплотнения, чтобы быстро повысить механическую прочность трехмерной структуры в соответствии с цифровой 3D-моделью М, как показано на фиг. 8. В этом случае каждый пласт 3i сохраняет свою первоначальную форму и свои первоначальные размеры в течение времени и, в частности, свои первоначальные толщину е и ширину L.

Это ускорение уплотнения можно осуществлять по мере сооружения поддающейся манипуляциям сырой трехмерной структуры 2 при помощи устройства 10 уплотнения, которое перемещается тем же образом, что и проточное отверстие 8. Как схематично показано на фиг. 1, устройство 10 уплотнения расположено вблизи экструзионной головки 6, вне зависимости от того, установлено оно на экструзионной головке 6 или нет. В частности, устройство 10 уплотнения может быть соединено или не соединено с экструзионной головкой 6 или оно может являться частью экструзионной головки 6. Если устройство 10 уплотнения не установлено на экструзионной головке 6, оно следует ее перемещениям. Таким образом, ускорение уплотнения осуществляют по мере экструзии неорганической композиции 4. Предпочтительно ускорение уплотнения осуществляют сразу после экструзии полосы 7i,j на выходе проточного отверстия 8.

Это устройство 10 уплотнения позволяет ускорить затвердевание по меньшей мере одного термоплавкого полимера, содержащегося в неорганической композиции 4. Иными словами, затвердевание термоплавкого полимера или термоплавких полимеров при участии устройства 10 уплотнения является достаточно быстрым, чтобы придать механическую прочность поддающейся манипуляциям сырой трехмерной структуре 2, и достаточным, чтобы избежать любого ее оседания, даже если она имеет наклоны.

Контролируемое охлаждение осуществляют при использовании устройства 10 уплотнения, которое может быть конвекционным или излучательным.

В случае конвекционного устройства 10 уплотнения на полосу 7i,j направляют одну или несколько воздушных струй: в этом случае охлаждение происходит только за счет обновления атмосферы вокруг указанной полосы 7i,j. Как показано на фиг. 9, 10А и 10В, устройство 10 уплотнения может быть встроено в экструзионную головку 6 вокруг проточного отверстия 8. Конвекционное устройство 10 уплотнения может быть выполнено в виде конической кольцевой щели 101, расположенной вокруг проточного отверстия 8 (фиг. 10А), или в виде нескольких отверстий 102, расположенных вокруг проточного отверстия 8 (фиг. 10В).

В случае изучающего устройства 10 уплотнения устройство может быть расположено вокруг проточного отверстия 8, будучи соединенным или не соединенным с экструзионной головкой 6, как показано на фиг. 11.

Ускорение уплотнения можно регулировать в зависимости от используемой неорганической композиции 4. Действительно, в зависимости от природы неорганической композиции 4 и, в частности, от ее реологии, ускорение уплотнения должно быть более или менее значительным, чтобы избежать любых явлений оседания поддающейся манипуляциям сырой трехмерной структуры 2. Регулировку ускорения уплотнения можно осуществлять, адаптируя воздушный поток, температуру и/или энергию излучения, генерируемые устройством 10 уплотнения.

Согласно варианту выполнения, представленному на фиг. 5 и 8, пласты 3i имеют одинаковую форму и одинаковый размер и совмещены друг с другом (то есть наложены друг на друга вдоль оси z). Таким образом, можно изготовить пористую монолитную неорганическую подложку 1, содержащую один или несколько прямолинейных каналов 11. Этот вариант выполнения не ограничивает изобретение. Например, согласно вариантам выполнения, представленным на фиг. 12А и 12В, различные пласты 3i уложены друг на друга вдоль оси z таким образом, что поддающаяся манипуляциям сырая трехмерная структура 2 имеет наклон или свес или форму консоли de по причине не совмещения полосы 7i,j по отношению к пласту 3i-1, на который ее наносят. Угол свеса α (соответствует Arctg (e/de)) характеризует амплитуду наклона: чем меньше угол α, тем больше амплитуда наклона.

Заявленный способ и, возможно, ускорение уплотнения полосы 7i,j в момент ее нанесения и, необязательно, реология неорганической композиции 4 придают достаточную механическую прочность, чтобы поддающаяся манипуляциям сырая трехмерная структура 2 не деформировалась и была механически стойкой во времени, даже если она имеет наклон, что позволяет отказаться от применения средств поддержки 12, которые обычно необходимы для предупреждения оседания сырой трехмерной структуры, имеющей наклон (см. фиг. 13, где одновременно печатают и временную поддержку 12, форма которой соответствует форме создаваемой трехмерной структуры). Для данной неорганической композиции 4 и для данных параметров печати (диаметр проточного отверстия 8, скорость экструзии полосы 7i,j, скорость перемещения экструзионной головки 6) это ускорение уплотнения обеспечивает возможность адаптации к амплитуде наклона. Таким образом, сырые трехмерные структуры 2 можно создавать, избегая оседания, даже если структура имеет наклон и не имеет средств поддержки.

Присутствие по меньшей мере одной области наклона в поддающейся манипуляциям сырой трехмерной структуре 2 позволяет изготавливать пористую монолитную неорганическую подложку 1, содержащую по меньшей мере один спиралевидный канал, как описано в заявке FR 3 060 410, поданной на имя заявителя. Такая пористая подложка позволяет получить мембрану для тангенциальной фильтрации, имеющую подходящую геометрию, снижающую риск закупоривания разделительного слоя и, следовательно, позволяющую увеличить поток фильтрата.

Как показано на фиг. 14, заявленный способ позволяет создавать поддающуюся манипуляциям сырую трехмерную структуру 2 посредством нанесения друг на друга пластов 31-3n в соответствии с цифровой 3D-моделью М.

Наконец, после получения поддающейся манипуляциям сырой трехмерной структуры 2 ее подвергают термической обработке с целью осуществления операции спекания. Для этого поддающуюся манипуляциям сырую трехмерную структуру 2 помещают в печь, температура в которой составляет от 0,5 до 1-кратной температуры плавления по меньшей мере одного из порошкообразных твердых неорганических материалов, присутствующих в неорганической композиции 4, и в течение достаточно длительного времени, чтобы обеспечить спекание всей этой поддающейся манипуляциям сырой трехмерной структуры 2.

Во время этапа спекания размеры пористой подложки 1 могут меняться по сравнению с размерами поддающейся манипуляциям сырой трехмерной структуры 2. Такое изменение зависит от природы неорганической композиции 4 и от условий спекания. Программа компьютерного проектирования, используемая в рамках изобретения, позволяет предусмотреть это изменение, и цифровая 3D-модель М определяется с учетом этого явления.

Заявленный способ позволяет получить монолитную неорганическую подложку 1 с взаимосвязанной пористой текстурой, адаптированной к использованию при фильтрации и, в частности, при тангенциальной фильтрации. Кроме того, полученная таким образом пористая монолитная неорганическая подложка 1 имеет механическую прочность, подходящую для использования при фильтрации и, в частности, при тангенциальной фильтрации. В частности, пористая монолитная неорганическая подложка 1 выдерживает внутреннее давление не менее 30 бар без разрывов и предпочтительно не менее 50 бар без разрывов. Давление разрыва соответствует давлению, при котором подложка разрушается под действием внутреннего давления, создаваемого в каналах с водой.

Созданная трехмерная структура может иметь любую форму и, в частности, удлиненную форму с круглым сечением и имеет цилиндрическую наружную поверхность, как показано на фиг. 15. Вместе с тем, эта форма не является обязательной, и в зависимости от желаемого применения можно предусмотреть любую другую форму. Действительно, заявленный способ позволяет выполнять пористые монолитные неорганические подложки 1 самых разных форм. В частности, когда пористая монолитная неорганическая подложка 1 предназначена для использования в мембране тангенциальной фильтрации, эта подложка содержит по меньшей мере один канал 11 для циркуляции обрабатываемой текучей среды, а предпочтительно - несколько каналов 11. Эти каналы 11 могут быть прямолинейными или не прямолинейными, взаимосвязанными или не взаимосвязанными. В примере, представленном на фиг. 15, пористая неорганическая подложка 1 содержит четыре канала 11, образованные в результате суперпозиции отверстий 9 наложенных друг на друга пластов 31-3n, при этом указанные каналы 11 являются прямолинейными и не связаны друг с другом и имеют треугольное сечение с закругленными углами. Геометрия и количество каналов 11 определены выбранной цифровой 3D-моделью М и, следовательно, не ограничиваются вариантом, показанным на фиг.15. Например, как показано на фиг. 16А и 16В, подложка может содержать прямолинейный центральный канал 111 и спиралевидные каналы 11a, 11b, 11c, 11d, 11e, 11f, 11g, образующие спираль вокруг прямолинейного центрального канала 111.

Согласно первому варианту выполнения заявленный способ позволяет получать одну поддающуюся манипуляциям сырую трехмерную структуру 2 за раз, что дает одну пористую монолитную подложку 1 после спекания.

Согласно второму варианту выполнения, показанному на фиг. 17, описанный выше заявленный способ обеспечивает одновременное изготовление двух независимых поддающихся манипуляциям сырых трехмерных структур 21 и 22, то есть структур, не связанных между собой, предназначенных для этапа спекания с целью получения двух пористых монолитных подложек 11 и 12. Для этого машина содержит два проточных отверстия 81 и 82: при этом каждую независимую поддающуюся манипуляциям сырую трехмерную структуру 21 и 22 получают путем наложения пластов, образованных, каждый, соответственно при помощи полосы, выходящей из отдельного проточного отверстия 81 и 82, соответственно. В примере, представленном на фиг. 17, обе поддающиеся манипуляциям сырые трехмерные структуры 21 и 22 имеют идентичные формы и размеры и созданы посредством идентичных перемещений проточных отверстий 81 и 82, которые предпочтительно жестко связаны друг с другом. Однако показанный пример не является ограничительным: можно изготавливать более двух поддающихся манипуляциям сырых трехмерных структур одновременно и, в частности, три или четыре, причем эти поддающиеся манипуляциям сырые трехмерные структуры могут иметь идентичные или разные формы и/или размеры.

Согласно третьему варианту выполнения описанный выше способ позволяет получить поддающуюся манипуляциям сырую трехмерную структуру 2 в виде нескольких одинаковых или разных отделяемых друг от друга трехмерных подструктур. Согласно этому варианту выполнения трехмерные подструктуры соединены между собой по меньшей мере одним разрушаемым мостиком 13, выполненным при помощи полосы 7i,j неорганической композиции 4, предпочтительно несколькими мостиками 13 с одинаковыми или разными формами и/или размерами, отстоящими друг от друга и предпочтительно расположенными в ряд.

Согласно этому варианту выполнения, показанному на фиг. 18, заявленный способ обеспечивает изготовление поддающейся манипуляциям сырой трехмерной структуры 2 в виде двух трехмерных подструктур 23 и 24, соединенных несколькими идентичными разрушаемыми мостиками 13 по всей высоте сырых трехмерных подструктур 23 и 24. Обе трехмерные подструктуры 23 и 24 имеют идентичные формы и размеры и содержат четыре прямолинейных канала 11 треугольного поперечного прямого сечения с закругленными углами.

Как показано на фиг. 19, этот третий вариант выполнения позволяет также изготавливать поддающуюся манипуляциям сырую трехмерную структуру в виде трех сырых подструктур 25, 26, 27, последовательно соединенных несколькими разрушаемыми мостиками, распределенными по высоте трехмерной структуры. Показанные три сырые подструктуры 25, 26, 27 являются идентичными и содержат, каждая, центральный прямолинейный канал 111 круглого сечения и семь спиралевидных каналов 11a, 11b, 11c, 11d, 11e, 11f, 11g треугольного сечения с закругленными углами, образующих спираль вокруг центрального прямолинейного канала 111.

В не показанном альтернативном варианте трехмерные подструктуры могут быть соединены единственным разрушаемым мостиком 13, присутствующим по всей высоте поддающейся манипуляциям сырой трехмерной структуры 2 или отсутствующим, и могут содержать каналы разных количеств и разной формы. Аналогичным образом, в не показанном варианте заявленный способ позволяет получить более трех разделяемых трехмерных подструктур. Трехмерные подструктуры, полученные согласно этому последнему варианту выполнения, могут иметь разные формы и/или размеры.

Перед этапом спекания мостик или мостики 13, связывающие трехмерные подструктуры, можно разрушить, что позволяет создавать монолитные пористые подложки после этапа спекания.

Преимуществом заявленного способа являются получение постоянных и однородных характеристик пористых монолитных неорганических подложек 1 в ходе единого этапа производства и доступность большого разнообразия форм. Заявленный способ позволяет также получать пористые монолитные неорганические подложки 1 с наклонами без необходимости применения средств поддержки во время их изготовления.

Объектом изобретения является также пористая монолитная неорганическая подложка 1, полученная заявленным способом. Такая подложка имеет однородную структуру и может быть использована в качестве подложки фильтрационной мембраны.

Наконец, объектами изобретения являются способ получения мембраны для тангенциальной фильтрации, а также мембрана тангенциальной фильтрации, полученная при помощи такого способа.

В заявленной мембране тангенциальной фильтрации стенка циркуляционного канала или циркуляционных каналов 11, выполненных в пористой монолитной неорганической подложке 1, покрыта по меньшей мере одним разделительным фильтрационным слоем, который предназначен для контакта с обрабатываемой текучей средой и для обеспечения фильтрации обрабатываемой текучей среды. Разделительный слой (слои) получают после формирования пористой монолитной неорганической подложки 1. Способ получения мембраны для тангенциальной фильтрации в соответствии с изобретением включает этапы получения пористой монолитной неорганической подложки 1 в соответствии с описанным выше способом, после которых (то есть, после финального этапа спекания для получения пористой монолитной неорганической подложки 1) следует этап создания одного или нескольких разделительных фильтрационных слоев. Этот способ описан в патенте FR 2 723 541 на имя заявителя.

Разделительный фильтрационный слой можно получать с использованием любой технологии, известной специалисту в данной области. В частности, разделительный слой можно наносить на стенки каналов 11 подложки 1 посредством нанесения суспензии, содержащей по меньшей мере одну спекаемую композицию, которая предназначена для получения разделительного фильтрационного слоя после термической обработки. Такая композиция имеет состав, традиционно используемый в производстве неорганических фильтрационных мембран. Эта композиция содержит по меньшей мере один оксид, нитрид, карбид или другой керамический материал или одну из их смесей, при этом предпочтительны металлические оксиды, нитриды и карбиды. Спекаемую композицию разводят в виде суспензии, например в воде. Для устранения риска присутствия агрегатов и для оптимизации дисперсии зерен в жидкости полученную суспензию взбалтывают, чтобы разрушить агрегаты и получить композицию, в основном состоящую из элементарных частиц. Затем реологию суспензии корректируют при помощи органических добавок для соблюдения гидродинамических требований по характеристикам проникновения в каналы подложек. После нанесения разделительный слой сушат, затем спекают при температуре, которая зависит от его природы, от среднего размера его зерен и от предусмотренного порога разрушения.

В случае многослойного разделительного слоя этот этап нанесения разделительного фильтрационного слоя повторяют.

Заявленная мембрана имеет хорошую механическую прочность. В частности, заявленная мембрана выдерживает внутреннее давление не менее 30 бар без разрывов и предпочтительно не менее 50 бар. Обычно применяют внутреннее давление 50 бар, поскольку оно является необходимым и достаточным для обеспечения механической прочности мембран во время работы.

Изобретение не ограничивается описанными и показанными примерами, и, не выходя за его рамки, в него можно вносить различные изменения.

Группа изобретений относится к фильтрации текучих сред. Раскрыты способ изготовления пористой монолитной неорганической подложки, способ получения мембраны для тангенциальной фильтрации, пористая монолитная неорганическая подложка и мембрана для тангенциальной фильтрации. Способ изготовления по меньшей мере одной пористой монолитной неорганической подложки, имеющей пористость, составляющую от 10% до 60%, и средний диаметр пор в диапазоне от 0,5 мкм до 50 мкм, включает подготовку неорганической композиции, содержащей порошкообразную твердую неорганическую фазу, подачу композиции в экструзионную головку машины для 3D-печати для построения сырой трехмерной структуры, поддающейся манипуляциям. Затем помещают полученную структуру в печь для термической обработки с целью спекания при температуре, составляющей от 0,5- до 1-кратной температуры плавления по меньшей мере одного материала, образующего неорганическую фазу. Техническим результатом является обеспечение получения механически прочной пористой подложки. 4 н. и 9 з.п. ф-лы, 22 ил.

1. Способ изготовления по меньшей мере одной пористой монолитной неорганической подложки (1), имеющей пористость, составляющую от 10% до 60%, и средний диаметр пор в диапазоне от 0,5 мкм до 50 мкм, с использованием машины (I) для 3D-печати, содержащей по меньшей мере одну экструзионную головку (6), установленную с возможностью перемещения в пространстве относительно неподвижной горизонтальной площадки (5) и над ней, при этом указанная машина для 3D-печати обеспечивает нанесение полосы (7i,j) неорганической композиции (4) для построения, на основании цифровой 3D-модели (M), поддающейся манипуляциям сырой трехмерной структуры (2), предназначенной для формирования монолитной пористой неорганической подложки или монолитных пористых неорганических подложек (1), при этом способ состоит из следующих стадий:

- готовят неорганическую композицию (4), при этом указанная неорганическая композиция (4) содержит первую порошкообразную твердую неорганическую фазу в виде частиц со средним диаметром, составляющим от 0,1 мкм до 150 мкм, и вторую фазу в виде матрицы, содержащую по меньшей мере один термоплавкий полимер,

- неорганическую композицию (4) подают в экструзионную головку (6) машины (I) для 3D-печати, при этом указанная экструзионная головка (6) находится при температуре, обеспечивающей экструзию неорганической композиции (4), для формирования полосы (7i,j),

- при помощи указанной полосы (7i,j) на указанной горизонтальной площадке (5) выстраивают поддающуюся манипуляциям сырую трехмерную структуру (2), соответствующую цифровой 3D-модели (М),

- эту поддающуюся манипуляциям сырую трехмерную структуру (2) помещают в печь для термической обработки с целью осуществления операции спекания при температуре, составляющей от 0,5- до 1-кратной температуры плавления по меньшей мере одного материала, образующего порошкообразную твердую неорганическую фазу.

2. Способ по п. 1, в котором уплотнение поддающейся манипуляциям сырой трехмерной структуры (2) ускоряют по мере экструзии указанной полосы (7i,j) при помощи устройства (10) уплотнения.

3. Способ по п. 2, в котором устройство (10) уплотнения является устройством контролируемого охлаждения, обеспечивающим отверждение по меньшей мере одного термоплавкого полимера, содержащегося в матрице.

4. Способ по п. 2 или 3, в котором поддающуюся манипуляциям сырую трехмерную структуру (2) выполняют с наклоном без применения средств поддержки.

5. Способ по любому из предыдущих пунктов, в котором порошкообразная твердая неорганическая фаза содержит один или несколько оксидов, и/или карбидов, и/или нитридов, и/или металлов, предпочтительно выбираемых из оксида титана, оксида алюминия, оксида циркония, оксида магния, карбида кремния, титана и нержавеющей стали, и, в частности, содержит оксид титана.

6. Способ по любому из предыдущих пунктов, в котором реологию неорганической композиции (4) регулируют по меньшей мере по одной из следующих характеристик: зернистость порошкообразной твердой неорганической фазы, природа и/или доля термоплавкого полимера или термоплавких полимеров, температура неорганической композиции (4).

7. Способ по любому из предыдущих пунктов, в котором поддающуюся манипуляциям сырую трехмерную структуру (2) выполняют в виде нескольких отделяемых друг от друга трехмерных подструктур (23, 24).

8. Способ по предыдущему пункту, в котором поддающуюся манипуляциям сырую трехмерную структуру (2) выполняют в виде нескольких трехмерных подструктур (23, 24), соединенных и скрепленных друг с другом при помощи по меньшей мере одного разрушаемого мостика (13), выполненного с использованием полосы (7i,j).

9. Способ по любому из предыдущих пунктов, в котором неорганическую композицию (4) применяют в виде нити.

10. Способ по любому из пп. 1-8, в котором неорганическую композицию (4) применяют в виде гранул.

11. Способ получения мембраны для тангенциальной фильтрации, включающий изготовление в соответствии с любым из предыдущих пунктов пористой монолитной неорганической подложки (1), в которой выполняют по меньшей мере один канал (11) для циркуляции обрабатываемой текучей среды, после чего следует этап выполнения по меньшей мере одного разделительного слоя на стенках канала или каналов (11).

12. Пористая монолитная неорганическая подложка (1), полученная по любому из пп. 1-10, выдерживающая внутреннее давление не менее 30 бар без разрывов.

13. Мембрана для тангенциальной фильтрации, полученная по п. 11, выдерживающая внутреннее давление не менее 30 бар без разрывов.

| WO 2011161214A1 А1, 29.12.2011 | |||

| FR 3006606 A1, 12.12.2014 | |||

| FR 3024664 A1, 12.02.2016 | |||

| KR 20140042363 A, 07.04.2014 | |||

| Токарный станок | 1982 |

|

SU1123792A1 |

| AU 2008302086 A1, 26.03.2009 | |||

| WO 2016069820 A1, 06.05.2016 | |||

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО МЕМБРАННОГО МАТЕРИАЛА С ПЛАКИРУЮЩИМ СЛОЕМ | 2007 |

|

RU2381824C2 |

Авторы

Даты

2023-07-21—Публикация

2019-11-26—Подача